DOE试验设计与田口方法-培训教材(上)

- 格式:ppt

- 大小:1.62 MB

- 文档页数:10

DOE试验设计流程及案例分析培训教材试验设计 (Design Of Experiment, 简称 DOE) ,是研究和处理多因子与响应变量关系的一种方法。

它通过合理地挑选试验条件,安排试验,并通过对试验数据的分析,从而建立响应与因子之间的函数关系,或者找出总体最优的改进方案。

最基本的试验设计方法是全因子试验法,需要的试验次数最多,其它试验设计方法均以“减少试验次数”为目的,例如部分因子试验、正交试验、均匀试验等。

从上个世纪 20 年代育种科学家费雪 (RonaldFisher) 在农业试验中首次提出DOE 的概念,DOE 已经历了90 多年的发展历程,在学术界和企业界均获得了崇高的声誉。

然而,由于专业统计分析的复杂性和各行各业的差异性,DOE 在很多人眼中逐渐演变为可望而不可及的空中楼阁。

其实, DOE 绝不是少数统计学家的专属工具,它很容易成为各类工程技术人员的好朋友、好帮手。

一、为何要进行试验设计在进行6西格玛项目的改进阶段时,我们经常需要面对的一个问题是:在相当多的可能影响输出Y的自变量X中,确定哪些自变量确实显著地影响着输出,如何改变或设置这些自变量的取值会使输出达到最佳值?我们传统使用的方法:将影响输出的众多输入变量在同一次试验中只变化一个变量,其他变量固定。

传统方法的缺点:试验周期长,浪费时间,试验成本高;试验方法粗糙,不能有效评估输入间的相互影响。

可以有效克服上述缺点的试验方法是:DOEDOE取得的是突破性改善试验策划时,研究如何以最有效的方式安排试验,能有效识别多个输入因素对输出的影响;试验进行时,通过对选定的输入因素进行精确、系统的人为调整来观察输出的变化情况;试验后通过对试验结果的分析以获取最多的信息,得出“哪些自变量X显著地影响着输出Y,这些X取什么值时会使Y达到最佳值”的结论。

我们在分析阶段使用回归分析方法对历史数据进行分析,获得了相应的回归方程,得到Y与各个X间的关系式。

第一章田口式实验计划法的经典案例1953年,日本一个中等规模的瓷砖制造公司,花了200万美元,从西德买来一座新的隧道窑,窑本身有80米长,窑内有一部搬运平台车,上面堆放着十几层瓷砖,沿着轨道缓慢移动让瓷砖承受烧烤。

问题是,这些瓷砖尺寸大小有变异,他们发现外层瓷砖有50%以上超出规格要求,内层则正好符合规格要求。

工程师们很清楚,引起产品尺寸变异的原因是窑内各个不同位置的温度偏差导致的,只要更换隧道窑的温度控制系统,提高窑内温度的均匀就能够解决。

使得温度分布均匀,需要重新改进整个窑,需要额外再花50万美元,这在当时是一笔很大的投资,不到万不得已时谁也不愿意这样做,大家都希望寻找其他方法来解决,比如通过改变原料配方,如果能找到对温度不敏感的配方,则不需投入资金就能够化解温度不均匀而导致的尺寸变异和超差。

工程师们决定用不同的配方组合来进行试验,以寻找最佳的配方条件,具体的思路是,对现行配方组合中的每一种原料寻找替代方案,通过实际生产运行筛选能够化解温度变异的最佳配方,对于熟悉瓷砖生产工艺的工程师来说,每一种原料的替代方案其实不难找到(见下表),但每一个因素的替代方案的组合并不一定是最佳组合,最佳组合可能是各种原料现行条件和替代方案的所有组合方式中的一种,到底是哪一种,只有进行实验,对实际效果进行评价才能予以判定。

替代方案表参与过产品开发或工艺改进的人都知道,灵感可以在一秒钟内产生,但实际操作却是耗时耗力的事情。

七个可变的因素,每个因素两种选择,用全因素实验法进行筛选,就有128种组合,如果用小型设备做实验,每个实验做一天,买上8个实验用的小炉子,同时做八个实验,8天即可完成,然后在所有128个组合中寻找产品尺寸变异最小的组合即可,但本实验在小型设备中无法模拟,因为所要解决的问题的关键就在于隧道窑的温度变异,只有在该窑里做实验,找到的配方组合才是能够化解该窑温度不均匀的最佳组合(若还有另外一个窑存在类似问题,就得另外再找,因为每个窑的温度不均匀状况是不同的),这样一来,每做一次实验其实就是在不同的条件下生产一窑的瓷砖,需要全体员工折腾整整一天,128种组合就需要全体员工搞四个月,试想,能不能找到可化解温度变异的配方尚不知道,就要停产四个月搞实验,其人工、水电、材料耗费比投资50万美元还多,可行吗?除非能够有办法用几次实验就找到最佳组合方案,尚可以一试,否则就只好花钱买高精度温控系统了。

一.DOE(培训教材)1.试验设计所要研究和解决的问题:如何以尽可能少的试验次数获得足够有效的数据,并分析得出比较可靠的结论。

2.20世纪20年代由英国R.A.Fisher等人最早提出试验设计技术,并第一应用于农业,以后逐步被应用于生物学、遗传学等方面。

1935年,R.A.Fisher的专著«试验设计»的出版标志着一门新的学科的产生。

20世纪30、40年代,该方法在欧美盛行,应用到工业领域。

二次大战后,该方法在日本得到进一步的进展和应用,专门是以田口玄一为首的一批人员,将试验设计方法应用于改进产品和系统的质量,成为战后推动质量治理的重要工具之一。

3.质量治理中,经常会遇到多因素、有误差、周期长的一类试验,期望通过试验解决以下几个问题:1)对质量指标的阻碍,哪些因素重要,哪些因素不重要?2)每个因素取什么水平为好?3)各个因素按什么样的水平搭配起来使指标较好?实践证明,正交试验设计是处理这类试验问题的一种简便易行、行之有效的方法。

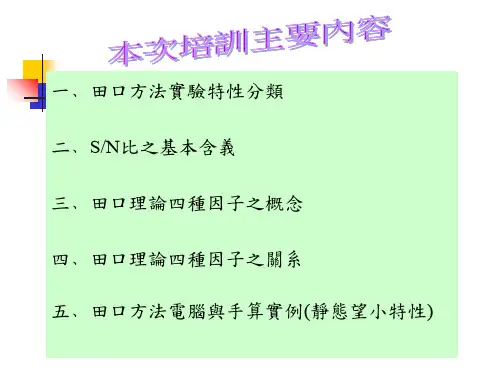

4.田口方法介绍。

产品质量的形成贯穿于产品寿命周期的全过程,包括设计、制造和使用过程。

田口博士提出产品的三次设计思想:系统设计、参数设计和容差设计。

同时,他将正交试验设计方法应用于产品研制时期对参数的合理选择,为提高产品的设计质量提供了一套理论和方法。

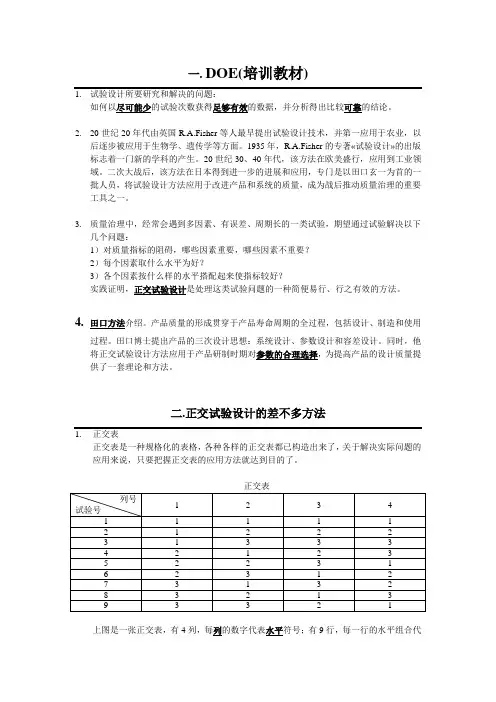

二.正交试验设计的差不多方法1.正交表正交表是一种规格化的表格,各种各样的正交表都已构造出来了,关于解决实际问题的应用来说,只要把握正交表的应用方法就达到目的了。

上图是一张正交表,有4列,每列的数字代表水平符号;有9行,每一行的水平组合代表一个试验条件。

这张表简记为L9(34)。

L表示正交表,下标9表示试验次数,34表示应用那个表最多能够安排3水平4因子的试验。

这张表的性质〔整齐可比性性质,或称正交性性质〕:1)在任意一列中,各水平显现的次数相同,即水平1、2、3显现的次数相同;2)对任意列的任一水平,其他列的水平1、2、3与之在同行上相遇的次数相同。