直拉单晶硅

- 格式:ppt

- 大小:10.42 MB

- 文档页数:30

直拉单晶硅工艺技术黄有志直拉单晶硅工艺技术是制备单晶硅材料的一种重要方法。

该技术的发展,对于现代半导体产业的推动和发展具有重要意义。

黄有志博士是在该领域取得突破性进展的科学家之一。

以下是对其工艺技术的一些介绍。

直拉单晶硅工艺技术是制备高纯度、高晶质结构的单晶硅材料的关键技术之一。

它是将多晶硅材料通过高温熔融状态下拉制而成的。

在这个过程中,使用的原料是通常用石英砂进行还原制备的多晶硅材料,通过特定的工艺参数控制,使其在高温下逐渐冷却凝固,形成单晶硅材料。

直拉单晶硅工艺技术具有高效、高质量的特点。

首先,该工艺技术能够有效地提高单晶硅材料的纯度。

在熔融状态下,通过控制氧气处理时间和掺杂剂的加入,可以有效地去除杂质。

其次,该工艺技术能够制备出高质量的单晶硅材料。

通过控制拉伸速度和温度梯度,可以减少晶体结构的缺陷,提高晶体的完整性和结晶度。

最后,该工艺技术还具有高效率的特点。

相比于其他制备单晶硅材料的方法,直拉工艺技术可以大规模生产,并且成本低廉,适用于工业化生产。

黄有志博士在直拉单晶硅工艺技术的研究领域做出了突出的贡献。

他主要关注在工艺参数的优化和工艺过程的监控控制方面。

通过对熔融硅的温度、拉伸速度、氧气处理时间等参数的研究,他成功地优化了工艺参数,提高了单晶硅材料的质量和产量。

同时,他还研发了一套先进的监控系统,可以实时监测熔融硅的温度和拉伸速度等参数,确保工艺过程的稳定性和可控性。

黄有志博士的工艺技术在半导体产业中得到了广泛的应用。

单晶硅材料是半导体器件制备中不可或缺的基础材料,而直拉单晶硅工艺技术能够高效、高质量地制备出该材料,为半导体器件的生产提供了重要保障。

目前,黄有志博士的工艺技术已广泛应用于半导体材料制备企业中,并且取得了良好的经济效益和应用效果。

总之,直拉单晶硅工艺技术是制备高纯度、高质量的单晶硅材料的关键技术之一。

黄有志博士在该领域的研究和创新,为该技术的发展和应用做出了重要贡献。

他的工艺技术在半导体产业中得到了广泛应用,为半导体器件的制备提供了重要支持。

直拉单晶硅的制备工艺内容提要:单晶硅根据硅生长方向的不同分为区熔单晶硅,外延单晶硅和直拉单晶硅。

直拉单晶硅的制备工艺一般包括多晶硅的装料和熔化,种晶,缩颈,放肩,等径和收尾。

目前,单晶硅的直拉生长法已经是单晶硅制备的主要技术,也是太阳电池用单晶硅的主要制备方法。

关键词:直拉单晶硅,制备工艺一,直拉单晶硅的相关知识硅单晶是一种半导体材料。

直拉单晶硅工艺学是研究用直拉方法获得硅单晶的一门科学,它研究的主要内容:硅单晶生长的一般原理,直拉硅单晶生长工艺过程,改善直拉硅单晶性能的工艺方法。

直拉单晶硅工艺学象其他科学一样,随着社会的需要和生产的发展逐渐发展起来。

十九世纪,人们发现某些矿物,如硫化锌、氧化铜具有单向导电性能,并用它做成整流器件,显示出独特的优点,使半导体材料得到初步应用。

后来,人们经过深入研究,制造出多种半导体材料。

1918年,切克劳斯基(J Czochralski)发表了用直拉法从熔体中生长单晶的论文,为用直拉法生长半导体材料奠定了理论基础,从此,直拉法飞速发展,成为从熔体中获得单晶一种常用的重要方法。

目前一些重要的半导体材料,如硅单晶,锗单晶,红宝石等大部分是用直拉法生长的。

直拉锗单晶首先登上大规模工业生产的舞台,它工艺简单,生产效率高,成本低,发展迅速;但是,锗单晶有不可克服的缺点:热稳定性差,电学性能较低,原料来源少,应用和生产都受到一定限制。

六十年代,人们发展了半导体材料硅单晶,它一登上半导体材料舞台,就显示了独特优点:硬度大,电学热稳定性好,能在较高和较低温度下稳定工作,原料来源丰富。

地球上25.8%是硅,是地球上锗的四万倍,真是取之不尽,用之不竭。

因此,硅单晶制备工艺发展非常迅速,产量成倍增加,1964 年所有资本主义国家生产的单为晶硅50-60 吨,70年为300-350 吨,76年就达到1200吨。

其中60%以上是用直拉法生产的。

随着单晶硅生长技术的发展,单晶硅生长设备也相应发展起来,以直拉单晶硅为例,最初的直拉炉只能装百十克多晶硅,石英坩埚直径为40毫米到60毫米,拉制单晶长度只有几厘米,十几厘米,现在直拉单晶炉装多晶硅达40 斤,石英坩埚直径达350毫米,单晶直径可达150毫米,单晶长度近2米,单晶炉籽晶轴由硬构件发展成软构件,由手工操作发展成自动操作,并进一步发展成计算机操作,单晶炉几乎每三年更新一次。

直拉法单晶硅-回复单晶硅是一种具有高纯度的硅晶体,具有优异的光电性能和热电性能,广泛应用于电子器件和太阳能电池等领域。

本文将以“直拉法单晶硅”为主题,详细介绍直拉法制备单晶硅的步骤和工艺。

一、什么是直拉法单晶硅?直拉法单晶硅是一种通过直接拉取的方法制备的高纯度硅晶体。

该方法通过溶解高纯度的多晶硅在熔融的硅熔体中,然后逐渐拉伸出一根单晶硅柱。

得到的单晶硅柱可以被切割成具有特定晶向的晶圆,用于制备半导体器件和太阳能电池等。

二、直拉法制备单晶硅的步骤:1. 原材料准备:选择高纯度的多晶硅作为原材料,通常其纯度需达到99.9999以上。

这种高纯度的多晶硅块通常是由卤化硅还原法制备而来。

2. 熔炼硅熔体:将高纯度多晶硅块放入石英玻璃坩埚中,然后将坩埚放入电阻加热炉中进行熔炼。

在特定的温度和保温时间下,多晶硅逐渐熔化成硅熔体。

3. 准备拉晶装置:将石英棒固定在拉晶装置上,调整装置的温度和拉伸速度等参数,使其适合拉晶过程。

4. 开始拉晶:将熔融的硅熔体与石英棒接触,通过向上拉伸石英棒,使熔体附着在棒的一端,并由此逐渐形成硅晶体。

拉晶过程中需要控制温度、拉伸速度以及拉伸方向等参数,以保证拉晶产生单晶硅。

5. 晶柱切割:拉晶结束后,得到的硅晶体为一根长柱状,可以根据具体需要切割成不同规格和方向的晶圆。

切割过程需要使用专业的切割设备和切割工艺,以获得所需的单晶硅片。

三、直拉法制备单晶硅的工艺特点:1. 高纯度:直拉法制备的单晶硅可以达到非常高的纯度要求,这对于一些对杂质含量极为敏感的电子器件非常重要。

2. 大尺寸:直拉法制备的单晶硅柱可以达到较大的尺寸,使得每次拉晶得到的单晶硅片面积更大,提高了生产效率。

3. 较低的缺陷密度:直拉法制备的单晶硅的晶界和缺陷密度较低,有利于提高电子器件的性能。

4. 可重复性好:直拉法制备单晶硅的过程相对稳定,能够实现较好的生产批量一致性和可重复性。

四、直拉法制备单晶硅的应用:1. 半导体器件:直拉法制备的单晶硅片广泛应用于集成电路、晶体管、场效应晶体管等半导体器件的制造。

直拉单晶硅工艺流程1. 原料准备直拉单晶硅工艺的第一步是原料准备。

通常使用的原料是高纯度的二氧化硅粉末。

这些二氧化硅粉末需要经过精细的加工和净化,以确保最终制备出的单晶硅质量优良。

2. 熔炼接下来是熔炼过程。

将经过净化的二氧化硅粉末与掺杂剂(通常是磷或硼)混合,然后放入石英坩埚中,在高温高压的环境下进行熔炼。

熔炼过程中,二氧化硅和掺杂剂会发生化学反应,形成多晶硅。

3. 晶棒拉制在熔炼完成后,需要进行晶棒拉制。

这一步是直拉单晶硅工艺的核心步骤。

首先,将熔融的多晶硅放入拉棒机中,然后慢慢地将晶棒拉出。

在拉制的过程中,需要控制温度和拉速,以确保晶棒的质量和直径的均匀性。

4. 晶棒切割拉制完成后,晶棒需要进行切割。

通常使用线锯或者线切割机对晶棒进行切割,将其切成薄片,即所谓的晶圆。

晶圆的直径和厚度可以根据具体的需要进行调整。

5. 晶圆抛光切割完成后,晶圆表面会有一定的粗糙度,需要进行抛光。

晶圆抛光是为了去除表面的缺陷和提高表面的光洁度,以便后续的加工和制备。

6. 接触式氧化晶圆抛光完成后,需要进行接触式氧化。

这一步是为了在晶圆表面形成一层氧化层,以改善晶圆的电学性能和机械性能。

7. 晶圆清洗最后,晶圆需要进行清洗。

清洗过程中,会使用一系列的溶剂和超声波设备,将晶圆表面的杂质和污垢清洗干净,以确保晶圆的纯净度和光洁度。

通过以上步骤,直拉单晶硅工艺就完成了。

最终得到的单晶硅晶圆可以用于制备太阳能电池、集成电路和光电器件等各种应用。

直拉单晶硅工艺流程虽然复杂,但可以制备出质量优良的单晶硅,为半导体产业的发展提供了重要的支持。

直拉单晶硅的制备流程英文回答:Direct-pulling Monocrystalline Silicon (Cz-Si) Fabrication Process.Introduction.Direct-pulling monocrystalline silicon (Cz-Si) is widely used in the production of silicon wafers for microelectronics devices. This process offers advantages such as high purity, low defect density, and well-controlled doping. The fabrication of Cz-Si involves several key steps:1. Crystal Growth.a. Raw Material Preparation: Polycrystalline silicon is purified through a chemical vapor deposition (CVD) process to remove impurities. This results in a high-purity siliconrod called a "seed."b. Crystal Pulling: The seed is mounted in a fused silica crucible containing molten silicon. The seed is slowly pulled upward by a mechanism while the melt is continuously replenished.c. Czochralski Process: This specific technique for crystal pulling uses a rotating seed-holder to control the crystal growth direction and prevent dislocations.2. Crystal Characterization.a. Crystal Orientation: The crystal's growth direction is determined by the seed orientation. Common orientations include <100>, <110>, and <111>.b. Impurity Characterization: The concentration of impurities is measured using techniques like glow discharge mass spectrometry (GDMS).c. Defect Characterization: Defects such asdislocations, stacking faults, and grain boundaries are analyzed through methods like X-ray topography and etch pit counting.3. Wafer Fabrication.a. Slicing: The grown crystal is sliced into thin wafers using a diamond saw. The thickness of the wafers depends on the device requirements.b. Polishing: The wafers undergo a series of mechanical and chemical polishing steps to achieve a mirror-like surface finish.c. Cleaning: The wafers are thoroughly cleaned to remove any remaining impurities or contaminants.4. Epitaxial Layer Deposition.a. Chemical Vapor Deposition (CVD): An epitaxial layer of silicon is deposited on the wafer surface through CVD. This layer is typically of higher purity and has tailoredelectrical properties.b. Oxidation: An oxide layer is grown on the epitaxial layer to enhance the device performance and prevent contamination.5. Doping.a. Diffusion: Impurities are introduced into the wafers through a diffusion process. These impurities change the electrical properties of the semiconductor, enabling the fabrication of transistors and other electronic devices.b. Ion Implantation: Precise doping profiles can be achieved by implanting specific ions into the wafers.Conclusions.The direct-pulling monocrystalline silicon (Cz-Si) fabrication process involves several meticulous steps to produce high-quality silicon wafers for microelectronics applications. By controlling the crystal growth,characterization, and wafer fabrication, this process ensures the production of wafers with the required purity, defect density, and electrical properties for advanced semiconductor devices.中文回答:直拉单晶硅(Cz-Si)的制备流程。

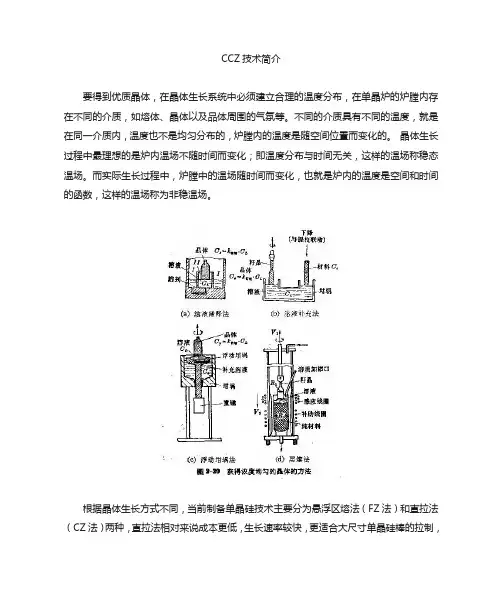

CCZ技术简介要得到优质晶体,在晶体生长系统中必须建立合理的温度分布,在单晶炉的炉膛内存在不同的介质,如熔体、晶体以及品体周围的气氛等。

不同的介质具有不同的温度,就是在同一介质内,温度也不是均匀分布的,炉膛内的温度是随空间位置而变化的。

晶体生长过程中最理想的是炉内温场不随时间而变化;即温度分布与时间无关,这样的温场称稳态温场。

而实际生长过程中,炉膛中的温场随时间而变化,也就是炉内的温度是空间和时间的函数,这样的温场称为非稳温场。

根据晶体生长方式不同,当前制备单晶硅技术主要分为悬浮区熔法(FZ法)和直拉法(CZ法)两种,直拉法相对来说成本更低,生长速率较快,更适合大尺寸单晶硅棒的拉制,目前我国90%以上的太阳能级单晶硅通过直拉法进行生产,预计今后仍将大比例沿用。

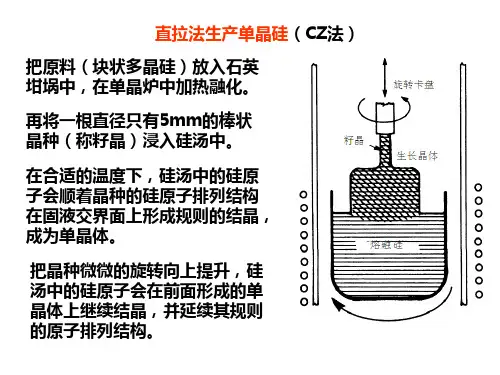

Fz区熔硅CZ直拉法的原理是将高纯度的多晶硅原料放置在石英坩埚中加热熔化,再将单晶硅籽晶插入熔体表面,待籽晶与熔体熔和后,慢慢向上拉籽晶,晶体便会在籽晶下端生长,并随着籽晶的提拉晶体逐渐生长形成晶棒。

CZ是从熔体中生长晶体的一种常用方法,属于保守系统,它要求晶体一致共熔,其主要优点在于它是一种直观的技术,可以在短时间内生长出大而无位错的单晶。

优点:1. 便于精密控制生长条件,可以较快速度获得优质大单晶;2. 可以使用定向籽晶,选择不同取向的籽晶可以得到不同取向的单晶体;3. 可以方便地采用“回熔”和“缩颈”工艺,以降低晶体中的位错密度,提高晶体的完整性;4. 可以在晶体生长过程中直接观察生长情况,为控制晶体外形提供了有利条件;缺点:1. 一般要用坩埚作容器,导致熔体有不同程度的污染;保温材料和发热体材料杂质也属于这类污染;2. 当熔体中含有易挥发物时,则存在控制组分的困难;3. 不适合生长冷却过程中存在固态相变的材料;4.分凝系数导致溶质分布不均匀或组分不均匀;5. 随着生长过程的进行,坩埚中熔体液面会不断下降,坩埚内壁逐渐地裸露出来。

由于埚壁的温度很高,因而对晶体、熔体中的温场影响很大,甚至发生界面翻转。

直拉单晶硅工艺流程直拉单晶硅工艺流程直拉单晶硅是一种用于制备硅片的工艺流程,常用于太阳能电池板制造。

下面将介绍直拉单晶硅的工艺流程。

首先,制备源硅材料。

该工艺流程需要用到高纯度的硅材料,通常采用电石法或气相法制备。

电石法中,将优质的石英矿石与煤、木炭等还原剂混合,在电弧炉中高温还原制备气体硅烷。

气相法则通过加热二氯硅烷等有机硅物质,制备出高纯度的单晶硅。

接下来,准备单晶硅材料。

将制备好的高纯度硅材料溶解在溶剂中,形成单晶硅溶液。

然后将溶液倒入特制的石英坩埚中,并在高温下进行晶体生长。

在晶体生长过程中,控制好温度和浓度,使得硅原子有序排列,最终形成单晶硅。

然后,进行单晶硅块切割。

将生长好的单晶硅块取出,经过去刺槽和打磨处理,将边界去除,得到整齐的单晶硅块。

接下来,使用线锯将单晶硅块切割成厚度约为200至300微米的硅片。

接下来是表面处理。

将切割好的硅片进行去氧化处理,去除表面的氧化层。

然后使用化学或机械方法对硅片表面进行抛光处理,使其表面光洁度达到要求。

随后是掺杂过程。

通过扩散、离子注入或气相外延等方法,在硅片上注入掺杂剂,以改变硅片的电学性质。

例如,在太阳能电池板制造中,通常将硼或磷等掺杂剂注入硅片,形成PN结构。

最后是光刻和化学蚀刻。

光刻是将光引进硅片中,通过掩膜技术在硅片上形成微观结构。

然后使用化学蚀刻液将不需要的部分腐蚀掉。

通过光刻和化学蚀刻的反复过程,可以制备出太阳能电池板的各种结构和电路。

总结起来,直拉单晶硅的工艺流程包括制备源硅材料、单晶硅生长、切割、表面处理、掺杂、光刻和化学蚀刻等步骤。

这个工艺流程是制备太阳能电池板所必须的,通过不断探索和改进工艺,可以提高单晶硅的质量和效率,推动太阳能电池板的发展。

直拉单晶硅工艺技术直拉单晶硅工艺技术是一种生产单晶硅材料的工艺方法,它能够高效地制备高纯度、高质量的单晶硅。

在电子、光伏等领域有着广泛的应用。

下面我将介绍一下直拉单晶硅工艺技术的基本原理和步骤。

直拉单晶硅工艺技术基本原理是利用熔融态下的硅液形成的“剪切层”和拉伸过程中形成的“湍流鞍点”来减小晶体发生成核的机会,实现快速生长大尺寸单晶硅。

直拉单晶硅工艺技术的步骤如下:1、硅原料准备:选择高纯度的硅原料,通常采用电石炉法或氯气法制备。

2、硅液制备:将硅原料放入特殊的熔化炉中,在高温下将硅原料熔化成液态硅。

3、净化处理:通过添加掺杂剂和进行化学处理等方式,对硅液进行净化,去除杂质和不纯物质。

4、晶体成核:将净化后的硅液脱氧,并添加少量的晶种,形成晶体的初步成核。

5、晶体生长:将晶种固定在拉伸机上,通过控制温度和拉拔速度,使晶体逐渐生长。

6、晶体拉伸:在晶体生长过程中,通过拉伸机的拉拔和旋转,将晶体朝着一个方向上不断拉长,直到达到目标长度。

7、光洁处理:将拉伸后的晶体进行光洁处理,使其表面变得光滑。

8、切割整理:将拉伸后的晶体切割成适当大小的小晶体,用于制造半导体晶体管等器件。

直拉单晶硅工艺技术的优点在于能够生长大尺寸的单晶硅,提高了生产效率和晶体质量。

同时,它还具有晶体控制性好、成本低等特点,为单晶硅领域的发展提供了重要的技术支持。

然而,直拉单晶硅工艺技术也存在一些问题。

首先,大尺寸单晶的生产周期较长,需要耗费大量的能源和物资。

其次,工艺要求严格,操作技术要求高,一旦出现操作失误,就会导致晶体质量下降。

总而言之,直拉单晶硅工艺技术是一种优质、高效的制备单晶硅材料的方法。

通过不断的技术创新和工艺改进,相信直拉单晶硅工艺技术能够继续优化,提高生产效率和质量,为电子、光伏等领域的应用提供更好的支持。

直拉法制备单晶硅的原理宝子,今天咱来唠唠直拉法制备单晶硅这个超酷的事儿。

你知道单晶硅不?那可是个超级重要的材料呢。

就像是科技世界里的小明星,好多高科技产品都离不开它。

那这个直拉法呀,就像是一场神奇的魔法表演,把硅变成我们想要的单晶硅。

直拉法的舞台呢,是一个特制的坩埚。

这个坩埚就像是一个小房子,里面住着硅原料。

这些硅原料可不是随随便便的硅哦,它们得是纯度比较高的多晶硅。

就像一群小伙伴,在这个坩埚小房子里等着被变成更厉害的单晶硅。

然后呢,有一个籽晶,这个籽晶就像是一颗种子。

你想啊,种子是能长出大树的,这个籽晶呢,就能“长”出单晶硅。

把籽晶小心翼翼地放到硅原料的上面,就像是把种子种到土里一样。

不过这个“土”可是滚烫的硅原料呢。

接下来呀,就开始加热啦。

哇,那温度升得可高了,就像给这个坩埚里的硅原料和籽晶开了一场超级热的派对。

在这么高的温度下,硅原料就开始慢慢融化,变成了液态的硅。

这时候的硅就像是一滩超级热的小湖,亮晶晶的。

这时候神奇的事情发生啦。

因为籽晶是晶体结构的,它就像一个小队长,对周围那些液态的硅说:“小伙伴们,按照我的样子来站队吧。

”那些液态的硅就很听话地在籽晶的下面开始一层一层地排列起来,就像小朋友们排队一样整整齐齐。

这个过程就像是搭积木,不过是超级微观的积木哦。

随着时间的推移,这个按照籽晶结构排列的硅就越来越长,就像小树苗慢慢长成大树一样。

这个不断生长的单晶硅会被慢慢地往上拉,就像从井里打水一样,一点一点地把它拉出来。

在这个过程中,周围的环境要控制得特别好呢。

比如说温度,就像我们要给这个正在生长的单晶硅宝宝一个特别舒适的温度环境,不能太热也不能太冷,不然它就会长得不好啦。

而且呀,在拉的过程中,还得让单晶硅转圈圈呢。

就像小朋友跳舞一样,一边转一边往上长。

这样做是为了让单晶硅长得更均匀,就像我们做蛋糕的时候要把面糊搅拌均匀一样,这样做出来的蛋糕才好吃,这个单晶硅才长得好呢。

当这个单晶硅长到我们想要的长度的时候,就像小树苗长到合适的高度了,就可以把它从坩埚里取出来啦。

直拉单晶硅的八个过程直拉单晶硅是一种制备高纯度硅材料的重要方法,其过程包括八个步骤。

本文将从这八个步骤入手,详细介绍直拉单晶硅的制备过程。

第一步:原料准备直拉单晶硅的原料是高纯度硅,通常采用三氯化硅还原法制备。

在这个过程中,三氯化硅和氢气在高温下反应,生成高纯度的硅。

这个过程需要严格控制反应条件,以确保生成的硅具有足够的纯度。

第二步:熔炼将高纯度硅原料放入熔炉中,加热至高温,使其熔化。

在这个过程中,需要控制熔炉的温度和气氛,以确保硅的纯度和均匀性。

第三步:晶体种植将晶体种植棒浸入熔融硅中,使其表面形成一层硅晶体。

这个过程需要控制种植棒的温度和位置,以确保晶体的生长方向和均匀性。

第四步:晶体生长通过拉扯种植棒,使硅晶体逐渐生长。

这个过程需要控制拉扯速度和温度,以确保晶体的生长速度和均匀性。

第五步:晶体形成当晶体生长到一定长度时,将其从熔融硅中取出,形成一根硅晶棒。

这个过程需要控制取出的速度和位置,以确保晶体的形状和尺寸。

第六步:切割将硅晶棒切成一定长度的硅晶棒坯。

这个过程需要控制切割的位置和角度,以确保硅晶棒坯的尺寸和形状。

第七步:研磨将硅晶棒坯进行研磨,使其表面光滑。

这个过程需要控制研磨的压力和速度,以确保硅晶棒坯的表面质量。

第八步:抛光将硅晶棒坯进行抛光,使其表面更加光滑。

这个过程需要控制抛光的压力和速度,以确保硅晶棒的表面质量。

通过以上八个步骤,就可以制备出高纯度、高质量的直拉单晶硅。

这种材料在半导体、太阳能电池等领域有着广泛的应用。

直拉单晶硅生长工艺流程及注意事项下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!直拉单晶硅生长工艺流程及注意事项1. 简介直拉单晶硅生长是一种重要的半导体制备工艺,其制备过程需要严格控制各项参数,以确保单晶硅的质量和晶格结构。

直拉法单晶硅工艺过程和技术改进直拉法单晶硅工艺过程-引晶:通过电阻加热,将装在石英坩埚中的多晶硅熔化,并保持略高于硅熔点的温度,将籽晶浸入熔体,然后以一定速度向上提拉籽晶并同时旋转引出晶体;-缩颈:生长一定长度的缩小的细长颈的晶体,以防止籽晶中的位错延伸到晶体中;-放肩:将晶体控制到所需直径;-等径生长:根据熔体和单晶炉情况,控制晶体等径生长到所需长度;-收尾:直径逐渐缩小,离开熔体;-降温:降底温度,取出晶体,待后续加工直拉法-几个基本问题最大生长速度晶体生长最大速度与晶体中的纵向温度梯度、晶体的热导率、晶体密度等有关。

提高晶体中的温度梯度,可以提高晶体生长速度;但温度梯度太大,将在晶体中产生较大的热应力,会导致位错等晶体缺陷的形成,甚至会使晶体产生裂纹。

为了降低位错密度,晶体实际生长速度往往低于最大生长速度。

熔体中的对流相互相反旋转的晶体(顺时针)和坩埚所产生的强制对流是由离心力和向心力、最终由熔体表面张力梯度所驱动的。

所生长的晶体的直径越大(坩锅越大),对流就越强烈,会造成熔体中温度波动和晶体局部回熔,从而导致晶体中的杂质分布不均匀等。

实际生产中,晶体的转动速度一般比坩锅快1-3倍,晶体和坩锅彼此的相互反向运动导致熔体中心区与外围区发生相对运动,有利于在固液界面下方形成一个相对稳定的区域,有利于晶体稳定生长。

生长界面形状(固液界面)固液界面形状对单晶均匀性、完整性有重要影响,正常情况下,固液界面的宏观形状应该与热场所确定的熔体等温面相吻合。

在引晶、放肩阶段,固液界面凸向熔体,单晶等径生长后,界面先变平后再凹向熔体。

通过调整拉晶速度,晶体转动和坩埚转动速度就可以调整固液界面形状。

生长过程中各阶段生长条件的差异直拉法的引晶阶段的熔体高度最高,裸露坩埚壁的高度最小,在晶体生长过程直到收尾阶段,裸露坩埚壁的高度不断增大,这样造成生长条件不断变化(熔体的对流、热传输、固液界面形状等),即整个晶锭从头到尾经历不同的热历史:头部受热时间最长,尾部最短,这样会造成晶体轴向、径向杂质分布不均匀。

直拉单晶硅降低成本的措施直拉单晶硅降低成本的那些事儿。

一、原材料方面。

咱就说这直拉单晶硅啊,原材料那可太重要啦。

就像盖房子得有好砖头一样,原材料要是能选得又好又便宜,那成本不就降下来一大截嘛。

比如说硅料,要是能找到性价比超高的供应商,跟他们好好谈一谈,争取个好价格,那可就赚大啦。

而且啊,在采购的时候也不能盲目,得根据自己的实际需求来。

不能买多了浪费,也不能买少了不够用,得拿捏得刚刚好。

就像买菜一样,多了吃不完烂掉,少了不够吃还得再跑一趟,都不划算呀。

还有啊,对原材料的质量检测也不能马虎,要是因为质量问题导致后面的生产出问题,那损失可就大了去了,这成本反而会增加呢。

所以在原材料这块,得像个精明的小管家一样,处处精打细算。

二、设备与技术。

直拉单晶硅的设备和技术也是影响成本的关键因素哦。

设备这东西,可不能一味追求高大上。

那些超级贵的设备,如果不是真的特别需要,买来就是浪费钱。

有时候一些性价比高的设备,经过合理的调试和改进,也能达到很不错的效果呢。

在技术方面呀,就得不断创新啦。

那些老的生产技术可能效率低,浪费也多。

要是能研究出一些新的技术,提高生产效率,减少浪费,成本自然就降下来了。

比如说,能不能优化一下直拉的工艺参数呀?让单晶硅的生长速度又快,质量又好,还不浪费太多的能源和材料。

这就像是给生产过程打了一针强心剂,让整个过程都变得高效起来。

而且啊,技术人员之间要多交流,大家一起头脑风暴,说不定就能想出一些超棒的降低成本的点子呢。

三、能源利用。

能源在直拉单晶硅的生产中那可是个花钱的大头啊。

咱得想办法把能源利用好,就像珍惜每一分钱一样。

比如说加热的能源,能不能找到更高效的加热方式呢?或者是对生产车间的保温措施做好一点,让热量不会那么容易散失。

这样的话,在加热上消耗的能源就会少很多啦。

还有那些在生产过程中产生的废热,可不能就这么白白浪费掉。

要是能把这些废热回收再利用起来,那不是一举两得嘛。

就像捡了钱又省了钱一样开心呢。