6sigma水平的缺陷率

- 格式:pptx

- 大小:59.00 KB

- 文档页数:1

六西格玛阶段总结引言六西格玛(Six Sigma)是一种管理方法论,旨在通过减少过程中的变异性,提高产品质量和组织绩效。

它强调以数据和事实为基础,通过项目管理的方式改进组织的业务过程。

本次文档将对六西格玛项目进行一个阶段总结,以评估项目进展和效果。

项目背景在介绍项目的阶段总结之前,首先需要了解项目的背景和目标。

本项目旨在改进某家制造公司的生产线效率,减少废品率和缺陷率,提高整体产品质量。

通过引入六西格玛方法论,我们团队设定了以下目标: 1. 降低废品率至每万件产品不超过50个; 2. 缺陷率降低至每万件产品不超过3个; 3. 提高生产线效率至每小时生产不低于100件产品。

阶段一:问题识别和项目定义在项目开始阶段,我们团队对当前生产线的问题进行了全面的识别和分析。

通过对生产数据的收集和分析,我们发现废品率高、缺陷率高和生产效率低的问题。

此阶段我们主要完成以下工作: 1. 收集了过去6个月的生产数据; 2. 分析了生产数据,确定了废品率、缺陷率和生产效率的问题; 3. 开展了小范围的数据收集和过程分析,确定了可能的问题原因; 4. 根据问题定位,明确了项目的关键目标和范围。

结果表明,废品率超过了每万件产品70个,缺陷率高达每万件产品5个,而生产线的实际生产效率只有每小时80件产品。

这些问题直接影响了产品质量和公司的利润。

阶段二:测量和数据分析在问题识别和项目定义阶段后,我们开始进行测量和数据分析的工作。

这一阶段的核心是收集更多的数据,以便更深入地了解问题的真正原因。

具体工作内容如下: 1. 进一步细化了关键问题,并明确了项目的测量指标和数据要求; 2. 开展了全面的数据收集,并建立了可靠的数据分析系统; 3. 使用六西格玛工具对数据进行了分析,包括直方图、散点图、因果图等; 4. 确定了废品率、缺陷率和生产效率的关键影响因素。

数据分析的结果表明,产品的质量问题主要集中在原材料的供应和生产线的制造过程中。

绿带考试试题 B姓名:单位:得分:一、填空题:(每题1分,10题,共10分)1.六西格玛是一套系统的、集成的业务改进方法体系,是旨在持续改进企业业务流程,实现客户满意的管理方法。

2.6σ在统计上表示一个流程或产品在一百万次使用机会中只出现个缺陷。

3.质量管理的三个阶段:质量检验阶段、统计质量控制阶段、全面质量管理阶段。

4.西格玛水平(Z值)为零时对应的流程/产品的 DPMO是 5000005.六西格玛管理的改进流程DMAIC分别是定义、测量、分析、改善、控制。

6.6σ的核心概念有客户、流程、现有能力、应有能力、缺点、变异。

7.一个过程由三个工作步骤构成(如图所示),每个步骤相互独立,每个步骤的一次合格率FTY 分别是:FTY1 = 99% ;FTY2 = 97%;FTY3= 96%。

则整个过程的流通合格率为( 92% )8.问卷调查的三种调查方法是自填问卷法、电话调查法、访谈法9.QFD的作用是将顾客的期望转化成为技术要求。

10.排列图是建立在帕累托(Pareto)原则之上的,即80%的问题源于20%的因素。

11.流程图的类型有传统的流程图、商务流程图、特殊分析流程图、价值流程图。

12.影响流程波动的因素有普通原因的波动特殊原因的波动,六西格玛解决的是特殊原因的波动引起的波动。

13.制造业的七种浪费:纠正/返工、过量生产、运输、库存、不必要的动作、不必要的流程、等待。

14.已知化纤布每匹长100 米,每匹布内的瑕疵点数服从均值为10 的Poisson 分布。

缝制一套工作服需要4 米化纤布。

问每套工作服上的瑕疵点数应该是:均值为()的(Poisson 分布)15.产品流程包括人、机、料、法、环、测六个因素。

16.GageR&R 小于10% 时,表示测量系统可接受,GageR&R在10%~30% 时,表示测量系统也许可用,也许要改善。

GageR&R大于等于30% 时,表示测量系统完全不可用,数据不能用来分析。

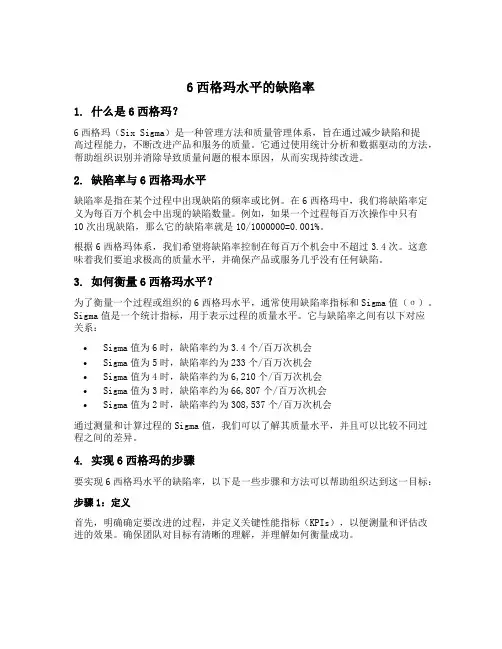

6西格玛水平的缺陷率1. 什么是6西格玛?6西格玛(Six Sigma)是一种管理方法和质量管理体系,旨在通过减少缺陷和提高过程能力,不断改进产品和服务的质量。

它通过使用统计分析和数据驱动的方法,帮助组织识别并消除导致质量问题的根本原因,从而实现持续改进。

2. 缺陷率与6西格玛水平缺陷率是指在某个过程中出现缺陷的频率或比例。

在6西格玛中,我们将缺陷率定义为每百万个机会中出现的缺陷数量。

例如,如果一个过程每百万次操作中只有10次出现缺陷,那么它的缺陷率就是10/1000000=0.001%。

根据6西格玛体系,我们希望将缺陷率控制在每百万个机会中不超过3.4次。

这意味着我们要追求极高的质量水平,并确保产品或服务几乎没有任何缺陷。

3. 如何衡量6西格玛水平?为了衡量一个过程或组织的6西格玛水平,通常使用缺陷率指标和Sigma值(σ)。

Sigma值是一个统计指标,用于表示过程的质量水平。

它与缺陷率之间有以下对应关系:•Sigma值为6时,缺陷率约为3.4个/百万次机会•Sigma值为5时,缺陷率约为233个/百万次机会•Sigma值为4时,缺陷率约为6,210个/百万次机会•Sigma值为3时,缺陷率约为66,807个/百万次机会•Sigma值为2时,缺陷率约为308,537个/百万次机会通过测量和计算过程的Sigma值,我们可以了解其质量水平,并且可以比较不同过程之间的差异。

4. 实现6西格玛的步骤要实现6西格玛水平的缺陷率,以下是一些步骤和方法可以帮助组织达到这一目标:步骤1:定义首先,明确确定要改进的过程,并定义关键性能指标(KPIs),以便测量和评估改进的效果。

确保团队对目标有清晰的理解,并理解如何衡量成功。

步骤2:测量收集数据并进行分析,以了解当前过程的表现。

通过直接观察、问卷调查、统计数据等方式,收集各种信息。

使用统计工具和技术对数据进行分析,以找出问题的根本原因。

步骤3:分析在这一步骤中,使用统计分析方法来识别导致缺陷的关键因素。

什么是6sigma术语"sigma"源自于希腊的一个字母,现在用于统计技术来测量变异.6sigma最基本的目的是通过质量的持续改进来使顾客满意.6sigma是一个目标,来测量产品和生产过程的数量成熟度达到每百万件3.4个不良机会或百分之99.99966的合格.对于一个商务或者制造过程来说,6sigma是用来显示这些过程表现多么好的公认的指标,sigma的值越高越好.当我们说一个过程在6sigma下,我们说它是最好的.sigma测量过程的能力来实现无缺陷工作.一个任何的缺陷都将导致顾客的不满.使用6sigma的一个常用的测量指标是每件缺陷数,这里的每件可以是一个虚拟的任何事物,可以是一个部件,一件材料,一排编码,管理形式,时间方案,距离等等.sigma的值显示多久会出现缺陷.随着sigma的增长,成品和周期时间会降低而顾客的满意会提高.今天越来越多的企业使用了2和3sigma.3sigma与6sigma的不同3 sigma=93.32%=一本书中每页有1.5个拼写错误4 sigma=99.38%=一本书中每30页有1页拼写错误6 sigma=99.99966%=一个小型图书馆里的所有藏书中有一个拼写错误99%的合格意味着什么?每周有500个不正确的外科手术程序每小时有2000个丢失的邮件每100架降落的飞机有一架损坏6sigma与其它质量程序不同的原因这不是喊口号或是官僚和填写表格,它最终给我们一个途径来达到控制目的,这是在一个企业中最难作的事.-jack welch,CEO General Electric.6 sigma相比质量程序而言看上去更像是一个交易.使是一个6sigma的改进程序不会破坏其他任何已经存在的质量行为的数据.6sigma在一个企业的质量战略的进化,可以促进现存程序的功效。

6sigma充分调动了企业长期未充分利用的资产--智力资源。

自6sigma的利益可以用美元来测量以来,它就不再是个人的,而是整体的了。

6σ质量标准6σ(Sigma)质量标准是摩托罗拉公司在八十年代质量管理策略的基础。

其思想是开发的生产过程很完善以至生产出无缺陷的产品。

其规定了6σ的过程变异落在产品的"公差"范围(允许规范)之内,如图1所示。

摩托罗拉公司把它的质量管理目标称为6σ质量标准,这里σ是正态分布的标准偏差。

而6σ质量标准意味着不合格品率是每百万件产品中有3件不合格。

换句话说,偏离分布均值超过6标准偏差分布的百分率是0.0003%!在某些公司看来,99%的合格率即每百件产品有一件不合格品已相当完美。

可是,让我们看看,在这一质量标准下,像美国邮政服务这样的大量业务每天将会丢失或读寄500万件寄邮件。

这还将意味着每一百个病人,将有一被误诊或被错误治疗,或处方开错口在摩托罗拉公司,6σ质量标准是公司努力追求的目标,实际的不合格品率目前比这要高。

但是,这一标准确实给我们一个暗示:无论质量水平有多高,总还有进一步改进的余地。

假定过程变异是高斯分布,分布尾端的面积可用来估计预期的缺陷。

例如,如果产品规范包括了±2s,则尾端的面积相当于4.5%的缺陷或每百万件中有45400件缺陷。

4.5%数字不算坏,但每百万中45400缺陷就不是很好。

对于(3s,缺陷率将小于0.27%或每百万件中有2700缺陷;对于±4s,其缺陷率为0.0063%或每百万件中有63件缺陷;对于±5s,缺陷率仅为每百万中0.57;而±6s,缺陷率仅为每百万中0.002。

超过5σ,其改进过程收益较少,然而,其优点是过程均值小的偏移实际上是可以允许的,而对缺陷率未有显著性地增加。

如图2所示,1.5σ偏倚或偏移在6σ过程中几乎未造成任何缺陷。

实际机率是可预见,即如下:*6σ过程每百万中3.4缺陷;*5σ过程每百万中233缺陷;*4σ过程每百万中6210缺陷;*3σ过程每百万中66,807缺陷;*2σ过程每百万中308,537缺陷;由于1.5s偏倚或偏移统计质量控制难以检出,6σ过程提供更好的保证,其生产的产品具有预期的质量规范并具有较低的缺陷率。

6西格玛质量6 Sigma质量定义6σ:新世纪的质量理念6σ首先,摩托罗拉将其作为一种质量概念和方法来组织1980年代的整体质量管理流程,以实现最佳性能。

这也是摩托罗拉(Motorola)的波多里奇(Baldrige)国家质量奖的第一位获得者。

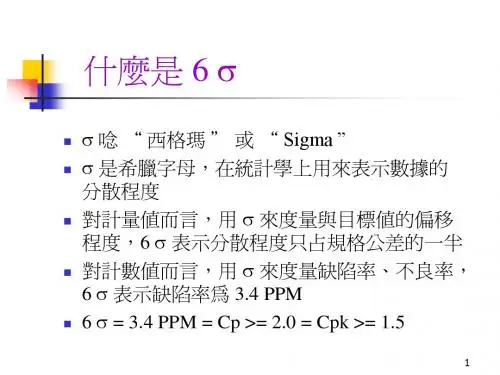

西格玛”σ“这是希腊字母,用于统计数据,表示数据的分散程度。

对于连续可测量的质量特征:使用”σ“测量质量特征与目标值的总体偏差。

6Sigma质量意味着质量特性的分散仅占规格限制的一半。

高度满足客户要求。

通过缺陷率测量质量特征时:使用”σ“测量缺陷率。

6 sigma质量意味着每日特征缺陷率仅为3.4 ppm。

(PPM:百万分之一)Six Sigma是一种基于数据的质量管理方法,追求几乎完美的质量。

Sigma 是希腊字母σ中文音译,统计用于指示标准差,即数据的分散程度。

对于连续可测量的质量特征:使用”Σ“测量质量特征与目标值的总体偏差。

几个sigma是质量的统计量度。

任何工作程序或过程都可以用几个sigma来表示。

六个sigma可以解释为每百万机会发生错误的机会为3.4,即合格率为99.99966%。

三个西格玛的通过率仅为93.32%。

六西格码管理方法的重点是将所有工作视为一个过程,并使用定量方法来分析过程的质量。

找出最关键的因素进行改进,以达到更高的客户满意度。

从客户的角度来看六西格玛质量6σ质量对客户意味着什么?对于测量值的质量特性,可以使用日本著名质量管理专家田口先生提出的质量损失函数来衡量其对客户的影响。

Taguchi先生指出,一旦质量特性偏离目标值,将会给客户造成损失;质量特性离目标值越远,给客户带来的损失就越大;客户的损失与质量特征和目标值之间的差的平方成正比(请参见下文)。

我们做出以下假设:•第一批产品的质量特征在规格限制内均匀分布,并且没有超出公差范围的产品(在主要用于控制产品质量的检查中,通常会发生这种分布);•第二批产品的质量特征在规格限制内呈倒钟形分布(当对过程进行统计控制并且过程具有一定的质量保证能力时,将发生这种分布);•第三批产品到达6σ质量,即质量特性呈倒钟形分布,并分布在目标值的中心1/2规格范围内(世界一流企业出版社6σ不断提高获得的质量的原则);•对于相同的质量特征,它们给客户造成的平均损失为:12:4:1个。