机械加工行业法律法规及其他要求2014

- 格式:doc

- 大小:247.00 KB

- 文档页数:18

机械加工行业标准机械加工行业是制造业的重要组成部分,其标准化工作对于提高产品质量、降低生产成本、促进行业健康发展具有重要意义。

机械加工行业标准的制定和执行,不仅关系到企业的生产经营,更关系到产品的质量和安全,对于整个行业的发展具有重要的指导意义。

首先,机械加工行业标准的制定是为了规范生产过程,保障产品质量。

通过制定统一的标准,可以明确产品的加工工艺、质量要求、安全规范等内容,使得企业在生产过程中能够按照标准要求进行操作,确保产品质量稳定可靠。

其次,机械加工行业标准的执行可以提高企业的生产效率,降低生产成本。

标准化生产可以减少生产过程中的浪费,提高生产效率,降低生产成本,从而提高企业的竞争力和盈利能力。

另外,机械加工行业标准的制定和执行对于保障产品安全具有重要意义。

标准化生产可以规范产品的安全性能,减少产品在使用过程中出现的安全隐患,保障消费者的人身和财产安全,增强消费者对产品的信任度,促进产品市场的健康发展。

需要指出的是,机械加工行业标准的制定和执行是一个系统工程,需要政府、行业协会、企业以及科研机构等多方合作共同推动。

政府应当加大对标准化工作的支持和引导,鼓励企业加强标准化管理,提高标准化生产水平;行业协会应当加强对标准化工作的组织和协调,促进行业标准的制定和执行;企业应当树立标准意识,强化标准化管理,提高产品质量和安全性能;科研机构应当加强技术研发,为行业标准的制定和执行提供技术支持。

总之,机械加工行业标准的制定和执行对于推动行业的健康发展和提高产品质量具有重要意义。

各方应当加强合作,共同推动机械加工行业标准化工作,为行业的可持续发展和提高产品质量做出积极贡献。

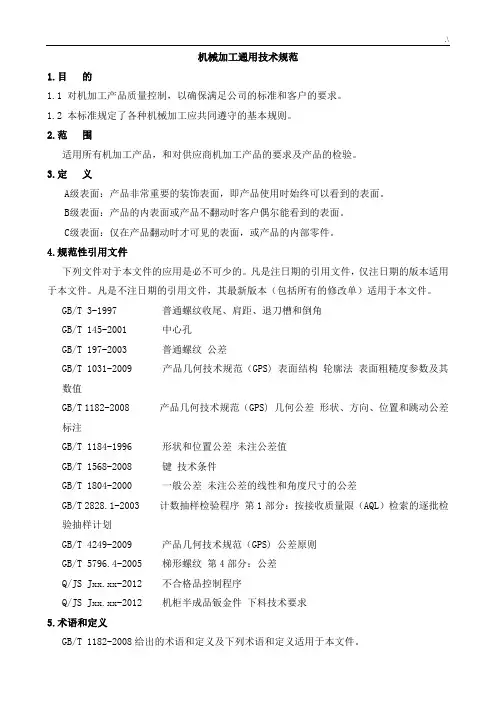

机械加工通用技术规范1.目的1.1 对机加工产品质量控制,以确保满足公司的标准和客户的要求。

1.2 本标准规定了各种机械加工应共同遵守的基本规则。

2.范围适用所有机加工产品,和对供应商机加工产品的要求及产品的检验。

3.定义A级表面:产品非常重要的装饰表面,即产品使用时始终可以看到的表面。

B级表面:产品的内表面或产品不翻动时客户偶尔能看到的表面。

C级表面:仅在产品翻动时才可见的表面,或产品的内部零件。

4.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角GB/T 145-2001 中心孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009 产品几何技术规范(GPS) 表面结构轮廓法表面粗糙度参数及其数值GB/T 1182-2008 产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注GB/T 1184-1996 形状和位置公差未注公差值GB/T 1568-2008 键技术条件GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 4249-2009 产品几何技术规范(GPS) 公差原则GB/T 5796.4-2005 梯形螺纹第4部分:公差Q/JS Jxx.xx-2012 不合格品控制程序Q/JS Jxx.xx-2012 机柜半成品钣金件下料技术要求5.术语和定义GB/T 1182-2008给出的术语和定义及下列术语和定义适用于本文件。

5.1切削加工用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

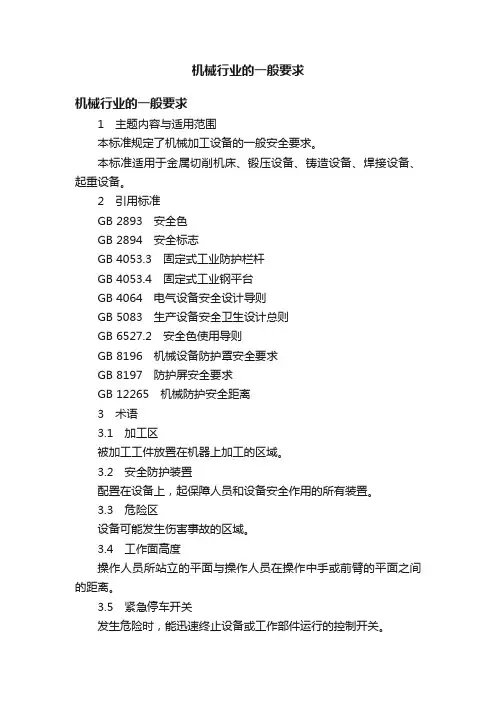

机械行业的一般要求机械行业的一般要求1 主题内容与适用范围本标准规定了机械加工设备的一般安全要求。

本标准适用于金属切削机床、锻压设备、铸造设备、焊接设备、起重设备。

2 引用标准GB 2893 安全色GB 2894 安全标志GB 4053.3 固定式工业防护栏杆GB 4053.4 固定式工业钢平台GB 4064 电气设备安全设计导则GB 5083 生产设备安全卫生设计总则GB 6527.2 安全色使用导则GB 8196 机械设备防护罩安全要求GB 8197 防护屏安全要求GB 12265 机械防护安全距离3 术语3.1 加工区被加工工件放置在机器上加工的区域。

3.2 安全防护装置配置在设备上,起保障人员和设备安全作用的所有装置。

3.3 危险区设备可能发生伤害事故的区域。

3.4 工作面高度操作人员所站立的平面与操作人员在操作中手或前臂的平面之间的距离。

3.5 紧急停车开关发生危险时,能迅速终止设备或工作部件运行的控制开关。

4 主要结构的要求4.1 一般要求机械加工设备必须有足够的强度、刚度、稳定性和安全系数及寿命,以保证人身和设备的安全。

4.2 材料机械加工设备本身使用的材料应符合安全卫生要求,不允许使用对人体有害的材料和未经安全卫生检验的材料。

4.3 外形机械加工设备的外形结构应尽量平整光滑,避免尖锐的角和棱。

4.4 加工区4.4.1 凡加工区易发生伤害事故的设备,应采取有效的防护措施。

4.4.2 防护措施应保证设备在工作状态下防止操作人员的身体任一部分进入危险区,或进入危险区时保证设备不能运转(行)或作紧急制动。

4.4.3 机械加工设备应单独或同时采用下列防护措施:a. 完全固定、半固定密闭罩;b. 机械或电气的屏障;c. 机械或电气的联锁装置;d. 自动或半自动给料出料装置;e. 手限制器、手脱开装置;f. 机械或电气的双手脱开装置;g. 自动或手动紧急停车装置;h. 限制导致危险行程、给料或进给的装置;i. 防止误动作或误操作装置;j. 警告或警报装置;k. 其他防护措施。

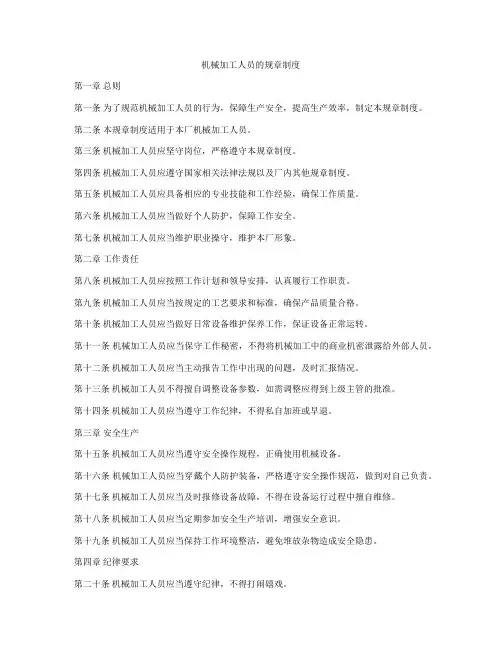

机械加工人员的规章制度第一章总则第一条为了规范机械加工人员的行为,保障生产安全,提高生产效率,制定本规章制度。

第二条本规章制度适用于本厂机械加工人员。

第三条机械加工人员应坚守岗位,严格遵守本规章制度。

第四条机械加工人员应遵守国家相关法律法规以及厂内其他规章制度。

第五条机械加工人员应具备相应的专业技能和工作经验,确保工作质量。

第六条机械加工人员应当做好个人防护,保障工作安全。

第七条机械加工人员应当维护职业操守,维护本厂形象。

第二章工作责任第八条机械加工人员应按照工作计划和领导安排,认真履行工作职责。

第九条机械加工人员应当按规定的工艺要求和标准,确保产品质量合格。

第十条机械加工人员应当做好日常设备维护保养工作,保证设备正常运转。

第十一条机械加工人员应当保守工作秘密,不得将机械加工中的商业机密泄露给外部人员。

第十二条机械加工人员应当主动报告工作中出现的问题,及时汇报情况。

第十三条机械加工人员不得擅自调整设备参数,如需调整应得到上级主管的批准。

第十四条机械加工人员应当遵守工作纪律,不得私自加班或早退。

第三章安全生产第十五条机械加工人员应当遵守安全操作规程,正确使用机械设备。

第十六条机械加工人员应当穿戴个人防护装备,严格遵守安全操作规范,做到对自己负责。

第十七条机械加工人员应当及时报修设备故障,不得在设备运行过程中擅自维修。

第十八条机械加工人员应当定期参加安全生产培训,增强安全意识。

第十九条机械加工人员应当保持工作环境整洁,避免堆放杂物造成安全隐患。

第四章纪律要求第二十条机械加工人员应当遵守纪律,不得打闹嬉戏。

第二十一条机械加工人员应当遵守工作时间,不得擅自迟到早退。

第二十二条机械加工人员应当遵守工作秩序,不得私自调换工作岗位。

第二十三条机械加工人员应当在工作中遵守工作程序,不得擅自变更。

第二十四条机械加工人员应当保持工作状态,不得在工作中睡觉打瞌睡。

第五章处罚措施第二十五条对违反本规章制度的机械加工人员,将按照公司相关规定予以处罚。

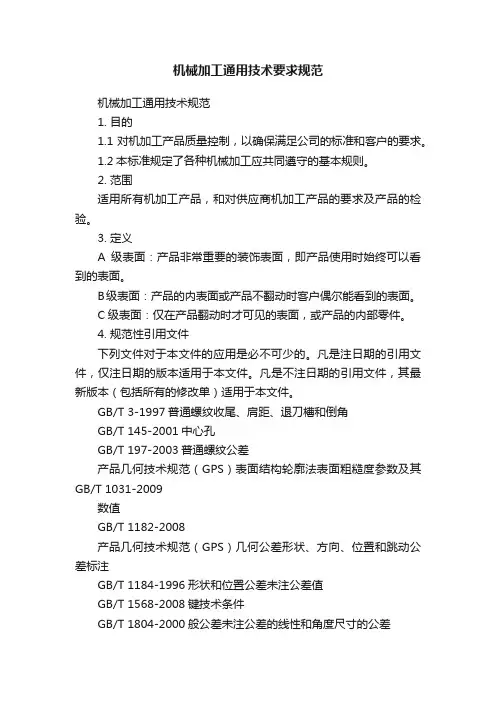

机械加工通用技术要求规范机械加工通用技术规范1. 目的1.1对机加工产品质量控制,以确保满足公司的标准和客户的要求。

1.2本标准规定了各种机械加工应共同遵守的基本规则。

2. 范围适用所有机加工产品,和对供应商机加工产品的要求及产品的检验。

3. 定义A级表面:产品非常重要的装饰表面,即产品使用时始终可以看到的表面。

B级表面:产品的内表面或产品不翻动时客户偶尔能看到的表面。

C级表面:仅在产品翻动时才可见的表面,或产品的内部零件。

4. 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997普通螺纹收尾、肩距、退刀槽和倒角GB/T 145-2001中心孔GB/T 197-2003普通螺纹公差产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其GB/T 1031-2009数值GB/T 1182-2008产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差标注GB/T 1184-1996形状和位置公差未注公差值GB/T 1568-2008键技术条件GB/T 1804-2000般公差未注公差的线性和角度尺寸的公差GB/T 2828.1-2003计数抽样检验程序第1部分:按接收质量限(AQL检索的逐批检验抽样计划GB/T 4249-2009产品几何技术规范(GPS)公差原则GB/T 5796.4-2005梯形螺纹第4部分:公差Q/JS Jxx.xx-2012不合格品控制程序Q/JS Jxx.xx-2012机柜半成品饭金件下料技术要求5.术语和定义GB/T 1182-2008给出的术语和定义及下列术语和定义适用于本文件5.1切削加工用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

包括车削、铢削、刨削、磨削、拉削、钻孔、扩孔、皎孔、研磨、玲磨、抛光、超精加工及由它们组成的自动技术、数控技术、成组技术、组合机床、流水线、自动线。

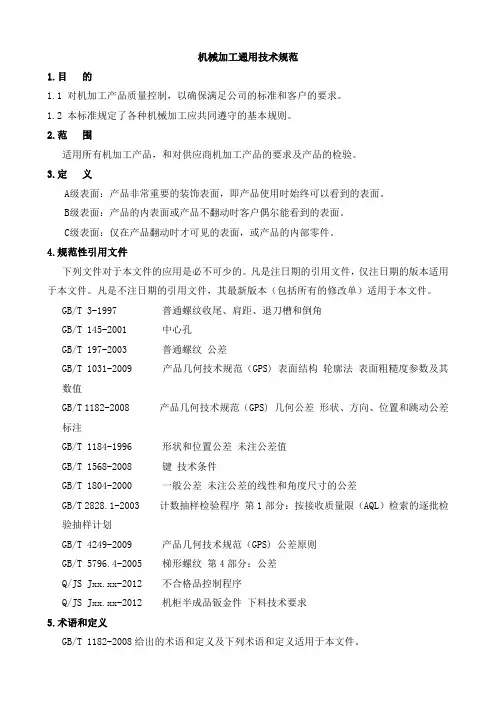

机械加工通用技术规范1.目的1.1 对机加工产品质量控制,以确保满足公司的标准和客户的要求。

1.2 本标准规定了各种机械加工应共同遵守的基本规则。

2.范围适用所有机加工产品,和对供应商机加工产品的要求及产品的检验。

3.定义A级表面:产品非常重要的装饰表面,即产品使用时始终可以看到的表面。

B级表面:产品的内表面或产品不翻动时客户偶尔能看到的表面。

C级表面:仅在产品翻动时才可见的表面,或产品的内部零件。

4.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角GB/T 145-2001 中心孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009 产品几何技术规范(GPS) 表面结构轮廓法表面粗糙度参数及其数值GB/T 1182-2008 产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注GB/T 1184-1996 形状和位置公差未注公差值GB/T 1568-2008 键技术条件GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 4249-2009 产品几何技术规范(GPS) 公差原则GB/T 5796.4-2005 梯形螺纹第4部分:公差Q/JS Jxx.xx-2012 不合格品控制程序Q/JS Jxx.xx-2012 机柜半成品钣金件下料技术要求5.术语和定义GB/T 1182-2008给出的术语和定义及下列术语和定义适用于本文件。

5.1切削加工用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

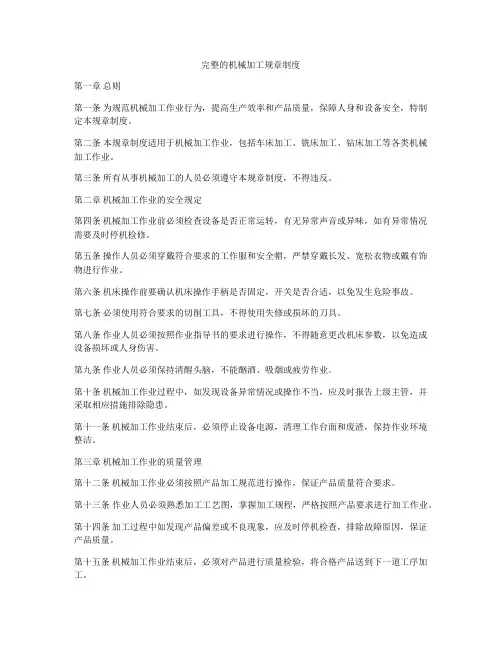

完整的机械加工规章制度第一章总则第一条为规范机械加工作业行为,提高生产效率和产品质量,保障人身和设备安全,特制定本规章制度。

第二条本规章制度适用于机械加工作业,包括车床加工、铣床加工、钻床加工等各类机械加工作业。

第三条所有从事机械加工的人员必须遵守本规章制度,不得违反。

第二章机械加工作业的安全规定第四条机械加工作业前必须检查设备是否正常运转,有无异常声音或异味,如有异常情况需要及时停机检修。

第五条操作人员必须穿戴符合要求的工作服和安全帽,严禁穿戴长发、宽松衣物或戴有饰物进行作业。

第六条机床操作前要确认机床操作手柄是否固定,开关是否合适,以免发生危险事故。

第七条必须使用符合要求的切削工具,不得使用失修或损坏的刀具。

第八条作业人员必须按照作业指导书的要求进行操作,不得随意更改机床参数,以免造成设备损坏或人身伤害。

第九条作业人员必须保持清醒头脑,不能酗酒、吸烟或疲劳作业。

第十条机械加工作业过程中,如发现设备异常情况或操作不当,应及时报告上级主管,并采取相应措施排除隐患。

第十一条机械加工作业结束后,必须停止设备电源,清理工作台面和废渣,保持作业环境整洁。

第三章机械加工作业的质量管理第十二条机械加工作业必须按照产品加工规范进行操作,保证产品质量符合要求。

第十三条作业人员必须熟悉加工工艺图,掌握加工规程,严格按照产品要求进行加工作业。

第十四条加工过程中如发现产品偏差或不良现象,应及时停机检查,排除故障原因,保证产品质量。

第十五条机械加工作业结束后,必须对产品进行质量检验,将合格产品送到下一道工序加工。

第四章机械加工作业的设备管理第十六条机械加工设备必须按规定操作,严禁私自更改设备参数或拆卸设备部件。

第十七条设备维护保养必须按照维护手册要求进行,保证设备长时间稳定运转。

第十八条设备故障时,必须及时报修,由专业维修人员进行维修。

第十九条设备管理人员必须对设备进行定期检查,确保设备状态良好,提高设备利用率。

第二十条使用设备时必须检查设备传动部分是否润滑,密封部分是否完好,是否存在危险电气元件,确保设备安全运转。

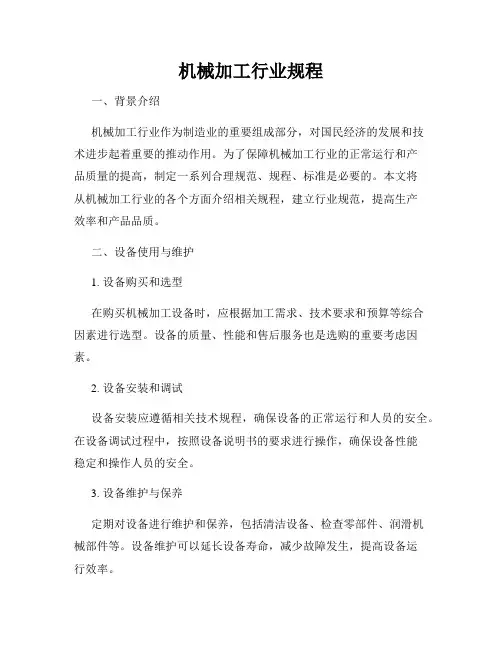

机械加工行业规程一、背景介绍机械加工行业作为制造业的重要组成部分,对国民经济的发展和技术进步起着重要的推动作用。

为了保障机械加工行业的正常运行和产品质量的提高,制定一系列合理规范、规程、标准是必要的。

本文将从机械加工行业的各个方面介绍相关规程,建立行业规范,提高生产效率和产品品质。

二、设备使用与维护1. 设备购买和选型在购买机械加工设备时,应根据加工需求、技术要求和预算等综合因素进行选型。

设备的质量、性能和售后服务也是选购的重要考虑因素。

2. 设备安装和调试设备安装应遵循相关技术规程,确保设备的正常运行和人员的安全。

在设备调试过程中,按照设备说明书的要求进行操作,确保设备性能稳定和操作人员的安全。

3. 设备维护与保养定期对设备进行维护和保养,包括清洁设备、检查零部件、润滑机械部件等。

设备维护可以延长设备寿命,减少故障发生,提高设备运行效率。

4. 设备故障处理当设备故障发生时,应首先确保操作人员的安全,然后采取相应的应急措施。

及时联系售后服务,减少停机时间,提高生产效率。

三、生产作业规范1. 工艺规程制定制定工艺规程,明确了加工工序、工艺参数、检验方法等,以确保产品质量和生产效率。

工艺规程应根据实际情况进行调整和优化。

2. 操作规程培训对操作人员进行规范的操作培训,包括设备操作、安全操作和应急处理等。

培训的目的是提高操作人员的技术水平和安全意识,降低人为操作引起的事故和质量问题。

3. 质量控制与检验建立完善的质量控制和检验体系,对原材料、加工过程和成品进行检验,确保产品合格率。

定期进行产品质量分析,找出问题的原因并采取措施进行改进。

四、安全生产规范1. 安全生产责任制建立和落实安全生产责任制,明确各级管理人员和操作人员的安全生产责任。

定期组织安全生产培训,提高所有人员的安全意识和应急处理能力。

2. 生产现场管理对生产现场进行规范的管理,保持生产区域的整洁和安全。

设置标识和警示标志,提醒人员注意安全事项。

机械加工的通用技术要求规范机械加工通用技术规范1.目的1.1 对机加工产品质量控制,以确保满足公司的标准和客户的要求。

1.2 本标准规定了各种机械加工应共同遵守的基本规则。

2.范围适用所有机加工产品,和对供应商机加工产品的要求及产品的检验。

3.定义A级表面:产品非常重要的装饰表面,即产品使用时始终可以看到的表面。

B级表面:产品的内表面或产品不翻动时客户偶尔能看到的表面。

C级表面:仅在产品翻动时才可见的表面,或产品的内部零件。

4.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角GB/T 145-2001 中心孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009 产品几何技术规范(GPS) 表面结构轮廓法表面粗糙度参数及其数值GB/T 1182-2008 产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注GB/T 1184-1996 形状和位置公差未注公差值GB/T 1568-2008 键技术条件GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 4249-2009 产品几何技术规范(GPS) 公差原则GB/T 5796.4-2005 梯形螺纹第4部分:公差Q/JS Jxx.xx-2012 不合格品控制程序Q/JS Jxx.xx-2012 机柜半成品钣金件下料技术要求5.术语和定义GB/T 1182-2008给出的术语和定义及下列术语和定义适用于本文件。

5.1切削加工用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

机械加工通用技术规范1.目的1.1 对机加工产品质量控制,以确保满足公司的标准和客户的要求。

1.2 本标准规定了各种机械加工应共同遵守的基本规则。

2.范围适用所有机加工产品,和对供应商机加工产品的要求及产品的检验。

3.定义A级表面:产品非常重要的装饰表面,即产品使用时始终可以看到的表面。

B级表面:产品的内表面或产品不翻动时客户偶尔能看到的表面。

C级表面:仅在产品翻动时才可见的表面,或产品的内部零件。

4.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角GB/T 145-2001 中心孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009 产品几何技术规范(GPS) 表面结构轮廓法表面粗糙度参数及其数值GB/T 1182-2008 产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注GB/T 1184-1996 形状和位置公差未注公差值GB/T 1568-2008 键技术条件GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 4249-2009 产品几何技术规范(GPS) 公差原则GB/T 5796.4-2005 梯形螺纹第4部分:公差Q/JS Jxx.xx-2012 不合格品控制程序Q/JS Jxx.xx-2012 机柜半成品钣金件下料技术要求5.术语和定义GB/T 1182-2008给出的术语和定义及下列术语和定义适用于本文件。

5.1切削加工用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

机械加工质量及控制机械加工质量及控制⒈引言⑴目的本文档旨在介绍机械加工的质量控制,提供相关的指导和规范,以确保机械加工过程中得到高质量的产品。

⑵背景机械加工是一种制造工艺,通过加工原材料使其具备特定的尺寸、形状和表面精度。

机械加工广泛应用于各个领域,包括汽车制造、航空航天、电子设备等。

⒉机械加工质量要求⑴尺寸要求机械加工的最基本要求之一是满足指定的尺寸。

尺寸要求可以包括直径、长度、宽度等,需要根据产品设计和使用要求进行准确测量和控制。

⑵表面精度要求机械加工的另一个重要方面是表面精度。

表面精度要求通常包括光洁度和平整度,需要根据产品的功能需求和使用环境确定。

⑶其他要求除了尺寸和表面精度要求,机械加工的产品还可能有其他特殊要求,如材料的力学性能、耐磨性等。

这些要求需要被明确并在加工过程中加以控制。

⒊机械加工质量控制⑴加工工艺控制机械加工质量控制的第一步是对加工工艺进行控制。

加工工艺包括选材、机械加工参数、设备选择等。

正确选择和控制加工工艺将有助于保障产品的质量。

⑵检测与测量机械加工的质量控制还需要进行相关的检测和测量。

常用的检测方法包括视觉检测、尺寸测量、表面粗糙度测试等。

这些过程需要使用适当的检测设备和仪器,并确保其准确性和可靠性。

⑶质量纪录与分析为了跟踪和分析产品的质量,需要进行质量纪录和分析。

质量纪录可以包括加工参数、检测结果、工艺变更等信息。

质量分析可以通过统计方法、根因分析等手段进行。

⒋附件本文档所涉及的附件包括:●机械加工工艺参数表●检测设备清单⒌法律名词及注释●QC(Quality Control):质量控制●ISO 9001:国际质量管理体系标准●TQM(Total Quality Management):全面质量管理。

机械加工通用技术规范1.目的1.1 对机加工产品质量控制,以确保满足公司的标准和客户的要求。

1.2 本标准规定了各种机械加工应共同遵守的基本规则。

2.范围适用所有机加工产品,和对供应商机加工产品的要求及产品的检验。

3.定义A级表面:产品非常重要的装饰表面,即产品使用时始终可以看到的表面。

B级表面:产品的内表面或产品不翻动时客户偶尔能看到的表面。

C级表面:仅在产品翻动时才可见的表面,或产品的内部零件。

4.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角GB/T 145-2001 中心孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009 产品几何技术规范(GPS) 表面结构轮廓法表面粗糙度参数及其数值GB/T 1182-2008 产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注GB/T 1184-1996 形状和位置公差未注公差值GB/T 1568-2008 键技术条件GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 4249-2009 产品几何技术规范(GPS) 公差原则GB/T 5796.4-2005 梯形螺纹第4部分:公差Q/JS Jxx.xx-2012 不合格品控制程序Q/JS Jxx.xx-2012 机柜半成品钣金件下料技术要求5.术语和定义GB/T 1182-2008给出的术语和定义及下列术语和定义适用于本文件。

5.1切削加工用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。