六西格玛6个sigma黑带系列二十一:验证Xs(附有案例和数据源)

- 格式:ppt

- 大小:1.08 MB

- 文档页数:12

六西格玛黑带项目案例项目背景在当今激烈的市场竞争中,企业为了提高效率、优化流程、降低成本、提高客户满意度等方面的需求,越来越多地开始关注质量管理和业务流程改进。

六西格玛(Six Sigma)作为一种业务流程改进管理方法,被广泛应用于各种行业和组织中。

本文将介绍一个六西格玛黑带项目的案例,展示其应用过程和取得的成效。

项目目标该项目旨在提高一个制造企业的生产线效率和质量水平。

项目团队的目标是将生产线的缺陷率从目前的2%降低到0.5%,同时提高产品的生产速度。

DMC方法该项目采用了六西格玛方法中的DMC(Define、Measure、Analyze、Improve、Control)改进周期。

下面将详细介绍每个阶段的工作内容和取得的成绩。

Define(定义)在这个阶段,项目团队明确了项目的目标和范围,同时确定了关键问题和要解决的业务痛点。

通过与业务部门和生产线工人的讨论,团队明确了以下几个要素:•项目目标:将生产线缺陷率降低到0.5%;•项目范围:仅限于某个特定的生产线;•项目关键问题:什么原因导致了缺陷率高、生产速度低的问题。

Measure(测量)在这个阶段,项目团队收集了与生产线相关的数据,并进行了详细的测量和分析。

通过使用六西格玛的统计工具和方法,团队发现了一些关键的缺陷点和生产过程中的瓶颈。

团队还制定了一套标准的测量指标,以便在后续的改进过程中进行跟踪和评估。

Analyze(分析)在这个阶段,项目团队对收集到的数据进行了详细的分析,并找出了导致生产线缺陷率高和生产速度低的根本原因。

通过使用问题解决方法,如因果关系图、5W1H等,团队确定了以下几个可能的原因:•人员培训不足;•设备维护不及时;•生产线布局不合理。

Improve(改进)在这个阶段,项目团队提出了一系列的改进方案,并进行了实施和验证。

团队采取了以下措施进行改进:•加强员工培训和技能提升计划;•定期维护设备,确保设备的正常运行;•对生产线进行重新布局,以提高生产效率。

六西格玛应用案例解析下面是一篇六西格玛应用案例,六西格玛(Six Sigma)起源于摩托罗拉、通用,是一项旨在全公司范围内改进过程性能的战略活动,其核心目标是减少成本和增加收入,既适于应用在制造业又适于应用在服务业。

六西格玛应用案例解析 六西格玛(Six Sigma)起源于摩托罗拉、通用,是一项旨在全公司范围内改进过程性能的战略活动,其核心目标是减少成本和增加收入,既适于应用在制造业又适于应用在服务业。

其重点是将所有的工作作为一种流程,采用量化的方法分析流程中影响质量的因素,找出最关键的因素加以改进,从而达到更高的客户满意度。

2002年1月,隆冬的户外,寒风凛冽。

北京延庆的宾馆内,来自某工厂的全体BB(六西格玛黑带)和包括总经理在内的各级干部正在分组讨论年度六西格玛课题战略。

第二天,一行人头戴印有六西格玛标志的帽子,顶着寒风,高举代表各个课题队的鲜艳旗帜攀登上了雄伟壮丽的八达岭长城,揭开了2002年六西格玛活动的序幕。

【背景】这是一家显像管制造企业,也是最早在业内推行六西格玛的企业之一,每年有两次这样的六西格玛选题活动。

在选题会上,依据公司确定的年度经营目标层层分解,拟定出为实现该目标而必须进行的课题,然后将众多的课题按照重要程度分类,并分配给合适的人员。

作为2002年的重点工作之一,就是攻克显像管异物发生的难题。

众所周知,异物是显像管生产的天敌,管内异物是导致退货的最根本原因。

在以前,为了降低不良品率,工厂特别设置了一个三检班,即实施出厂前第三次全检,然而仍然有大量的不良品流出到客户手中。

单纯依赖检验仅仅能够做到事后补救,但不解决根本问题,最根本的解决之道就是消除缺陷的发生源。

因此,在年度选题会上,减少管内异物的发生率被作为一个六西格玛黑带课题进行讨论。

解决了这一问题,不仅可以大幅度节约修理成本,对于维护公司的品质形象和提高市场占有率也有显著的作用。

一、定义阶段 定义阶段是以客户的需求为依据,寻找问题点或改善机会的一个阶段。

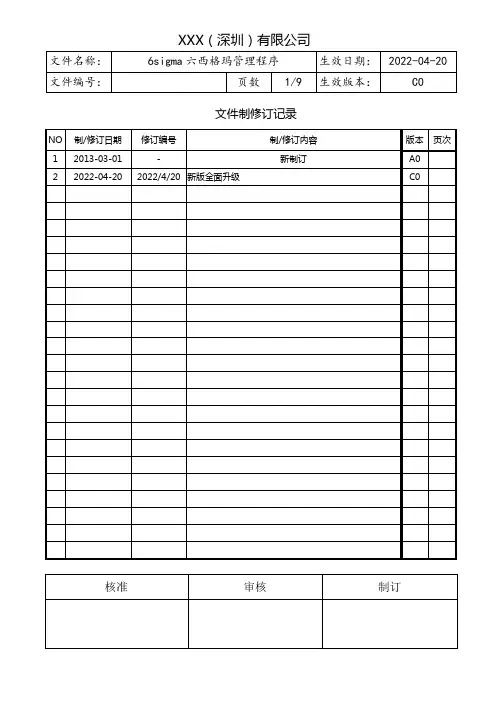

文件制修订记录1.0目的1.1为了使公司六西格玛项目得以有效规范地开展和实施,固化流程、强化制度落实,特制订本程序。

6sigma可根据需要选择不同方法,如DFSS追求倾听并理解客户心声,将之转化为优秀的产品设计,DMAIC则解决现有产品、工艺、流程中的问题并消除,使产品和服务的质量达到更高的水平。

本程序以DMAIC 为例展开论述。

1.2通过6sigma队伍的培养和六西格玛项目的实施和推广,提升企业寻找突破性改进机会和解决复杂问题的整体水平。

1.3重视日常运作的基础数据收集、分析和管理,逐渐培养以数据、事实驱动的管理模式。

2.0范围适用于公司6sigma六西格玛项目实施。

3.0定义3.1 DMAIC通过定义(define)、测量(measure)、分析(analyze)、改进(improve)、控制(control)5个阶段,使6sigma成为有效的管理模式,即解决问题的工具和方法论。

3.2六西格玛设计DFSS (Design for Six Sigma)根据六西格玛标准设计出流程以满足客户的要求。

3.3关键质量特性CTQ (Critical-to-Quality)对于客户来说,产品和服务的属性最为重要。

如果关键质量特性没有达标,客户就会认为产品或服务有缺陷。

3.4质量功能展开QFD(Quality Function Deployment)质量功能展开是程序也是工具,它直接把顾客意见反馈到内部流程中。

在产品和服务的设计阶段,经常运用质量功能展开,形成六西格玛设计的必备部分。

它可以用于生产制造、提供服务和产品开发中。

在实施六西格玛的组织中,它可用于确认改进流程或产品(以满足客户要求的优先行动。

4.0 6sigma组织和职责4.1 总部6sigma管理部门4.1.1协助公司管理层建立6sigma期望和愿景,引导员工重视6sigma工作的质量;4.1.2 指导子公司结合公司战略进行项目选择,并对典型项目进行跟踪与管理,提供培训、项目辅导和项目评审;4.1.3 负责 6sigma相关制度的建立、定期组织和召开项目交流会,总结推行过程中经验教训并给予及时纠偏;4.2 各子、运营公司6sigma管理部门4.2.1 负责建立本公司6sigma相关制度和策略,负责6sigma项目运作的总协调和推进工作;4.2.2 协助本公司管理层制定六西格玛年度目标,根据公司战略支持各部门进行项目选择,跟踪和管理;4.2.3 组织和协调本公司6sigma培训、项目辅导和项目评审等工作;4.3 各子、运营公司部门经理作为6sigma倡导者,制定项目选择标准,特许项目展开,核准改进方案,为6sigma项目团队提供或争取必须的资源,建立奖励制度,推进活动展开。

质量管理工具--六西格玛黑带成功的关键6σ黑带成功的关键成为6σ黑带是极富吸引力的,但在发挥6σ黑带作用方面还存在一些错误认识。

有人认为企业存在的每一个问题都是需要黑带解决的问题。

实际上日常解决的问题不应该成为6σ计划项目。

为黑带而保留的计划项目应该是那些已经试过三、四次去解决它,并且还没有取得成效、或是易反复的问题。

企业领导层的适当支持对于6σ的成功执行是至关重要的。

如果没有相应的组织结构去支持黑带的话,员工当中是否有一个6σ黑带对公司来讲并不意味什么。

要想真正成功,黑带需要时间适应新的技能。

假如黑带被要求既履行以往的职责又执行新的任务,它就不能被指望高效地行使职责。

管理层应仔细筛选那些有重要意义的足够大的计划项目而不是那些大而无用的计划项目,而且应当注意让合适的人制定合适的计划项目。

设置合理的目标也是重要的。

有些时候,企业一听到“6σ”就会想到他们立即需要在每一个进程中把失败率降到3.4ppm。

这样他们花费巨大努力使用各种方法测量所有的失效率,而没有真正解决任何存在的实际问题。

假如每个问题都易于解决,那么6σ计划项目就没有立项的必要。

但是假如员工们陷入一个反映问题而不从根源上加以解决的怪圈,那么可以采用一些6σ方法。

聘请一个或更多的6σ培训公司来提供为期一天的介绍,或送一个员工去进行黑带培训而不是20个,能够允许你在跳入一个的6σ计划之前先试一下水深。

甚至一个试验性的运行也会带来很大的变化。

即使只培训一个6σ黑带,只要有适当的计划的承诺支持,他将会找到一个方法来大幅度地降低不合格率,到年底还有可能会带来几十万美元的节约。

6σ黑带的领导支持离开企业管理层的支持,即使最出色的6σ黑带也不能有效地工作。

这就是许多公司既进行6σ计划,又指派并培训6σ支持者的原因。

支持者是那些确保各种阻碍都被清除的人,他们的职位处于一个更高的层次上。

他们通常是副总裁、总裁和董事。

这些人和6σ黑带本身一样重要。

因为他们在公司处于更高的位置,他们通过清除在资金、支持、官僚主义等方面6σ黑带们自己无法解决的障碍,使6σ黑带的计划得以顺利地实施。