钢结构件制造工艺(通用部分)

- 格式:pdf

- 大小:179.52 KB

- 文档页数:10

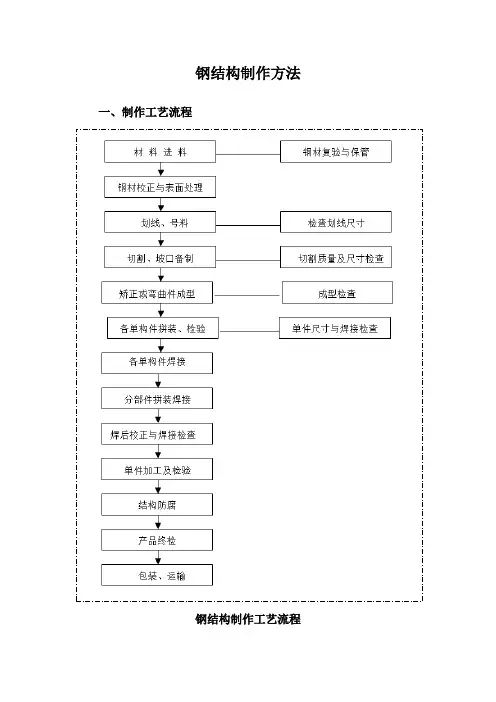

钢结构制作方法一、制作工艺流程钢结构制作工艺流程二、材料和外购件1、钢结构制造使用的全部金属材料、焊接材料和外购件均按照监理人批准的采购计划(清单)进行采购。

材料和外购件运抵工地后验收并存放到仓库,并接受监理人的检查。

每批到货的材料须附有质量说明书、使用说明书或试验报告。

2、按施工图纸和监理人指示,对到货的材料和外购件进行抽样检验,并将检验成果报送人。

每批材料和外购件均经监理人检查签认后方能使用。

三、准备工作1、按监理人提供或经监理人审查批准的钢结构施工图纸,绘制构件的加工图并制订措施,并在构件制造前按规定时间报送监理人审批。

2、若根据制造工艺,需对构件的施工图纸进行局部修改时,须经监理人批准。

3、根据工艺措施的要求准备相应的工器具。

四、构件的加工主要包括切割、矫正成型、边缘加工、钻孔、节点等,均按设计图纸和合同规定及有关规范进行加工。

1、切割切割前根据图纸画好切割线,打上样冲眼。

根据画好的切割线用切割工具小心的进行切割。

气割前清除切割边缘50mm范围内的锈斑、油污等;气割后清除熔渣和飞溅物等。

机械剪切的加工面平整。

坡口加工完毕后,必须采取防锈措施。

2、矫正成型钢材切割后检查,发现不合格的进行采用机械或局部火焰进行矫正,其标准符合以下规定:(1)钢材冷矫正和冷弯曲的最小弯曲半径和最大弯曲矢高符合GB50205-95附录A表A的规定。

冷压折弯的零、部件边缘无裂纹;(2)钢材矫正后表面无明显的凹面和损伤,划痕深度不得大于该钢材厚度负偏差值的1/2,且不大于0.5mm。

钢材矫正后的允许偏差符合GB50205-95表4.2.4的规定;(3)弯曲成形的零件,应采用样板检查。

成形部位与样板的间隙不得大于2.0mm。

3、机加工(1)根据图纸要求对构件进行机加工,机加工的边缘,要求光洁、无台阶。

加工表面妥善保护。

(2)在施工图纸末规定时,边缘加工的允许偏差,符合0的规定;顶紧接触面端部铣平的允许偏差,符合0的规定。

钢结构构件加工工艺标准一、施工准备:1、图纸会审:进行图纸会审,与甲方、设计人员、监理充分沟通,了解设计意图。

2、审核施工图:根据工厂、工地现场的实际起重能力和运输条件,核对施工图中钢结构的分段是否满足要求;工厂和工地的工艺条件是否能满足设计要求。

3、详图设计:根据设计文件进行构件详图转换设计,以便与加工制作和安装。

4、根据构件特点和工厂实际情况,为保证产品质量和操作方便,应适当设计制作部分工装、夹具、模具。

5、组织必要的工艺实验,如焊接工艺评定等试验,尤其是对新工艺、新材料要做好工艺试验,作为指导生产的依据。

6、编制材料采购计划和施工制作工期进度生产计划。

二、材料要求:1、钢材入库和存放应有专人负责,并及时记录验收和存放情况。

2、钢材应按种类、材质、炉批号、规格等分类平整堆放,并做好标记,堆放场地应有排水设施。

3、所采购的Q235、Q345钢,其质量应分别符合现行国家标准《碳素结构钢》GB/T700和《低合金高强度结构钢》GB/T1591的规定。

4、对质量有疑义的钢材,对设计有复验要求的刚才要进行复检,材料复检达到国家标准要求才能使用。

5、焊接材料:①、焊条应符合现行国家标准《碳钢焊条》GB/T117、《低合金钢焊条》GB/T5118。

②、焊丝应符合现行国家标准《熔化焊用钢丝》GB/T14957,《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T8110及《碳钢药芯焊丝》GB/T10045,《低合金钢埋弧用焊剂》GB/T17493。

③、埋弧焊用焊丝和焊剂应符合现行国家标准《埋弧焊用碳钢焊丝和焊剂》GB/T5293,《低合金钢埋弧用焊剂》GB/T12740的规定。

6、材料管理:①、钢结构工程所采用的钢材,焊接材料,紧固件、涂装材料等应附有产品的质量合格证文件、中文标志及检验报告,各项指标应符合现行国家产品标准和设计要求。

②、进场的原材料,除有出厂质量证明书外,还应按合同要求和有关现行标准在甲方、监理的见证下,进行现场见证取样、送样、检验和验收,做好记录,并想甲方和监理提供检验报告。

钢结构施工方案及流程1、钢柱、钢梁、制作制作工艺流程:放样→号料→切割→矫正、弯曲和边缘加工→制孔→组装→焊接→外观检查→抛湾除锈→涂装→涂装编号→构件验收。

(1)放样1)核对图纸的安装尺寸和孔距,以1:1的大样放出节点,核对各部分尺寸。

2)制作样板和样杆作为下料、弯制、铣、刨、制孔等加工的依据。

3)放样时,铣、刨的工件要考虑加工余量,焊接构件要按工艺要求预留焊接收缩余量。

断面高小于等于1000mm,且板厚小于等于25mm,四条纵焊缝每米收缩0.6mm,焊透梁高收缩1.0mm,每对加劲板焊缝,梁长度收缩0.3mm。

(2)号料1)检查核对材料,在材料上划出切割、铣、刨、弯曲、钻孔等加工位置,打冲孔及标出零件编号。

2)号料时应尽量做到合理用材。

(3)切割1)钢材下料时,柱、梁的板材用料采用气割,加劲板等零件采用机剪,支撑用料采用锯切;材料的切割线与号料线的允许偏差应符合下列规定手工切割±2mm;自动、半自动切割±1.5mm;精密切割±1.0mm。

2)切割前应将钢板材表面切割区域内的铁锈、油污等清除干净,切割后,断面上不得有裂纹和大于1mm的铁棱,•并应清除边缘上的熔瘤和飞溅物等。

3)切割截面与钢材表面不垂直度应不大于钢板材厚度的10%,且不大于2mm。

4)机械剪切的零件,其剪切线与号料线的允许偏差不得大于2.0mm;断口处的截面上不得有裂纹和大于1.0mm的缺棱,并应清除毛刺。

机械剪切的斜度不得大于2.0mm。

(4)矫正弯曲和边缘加工:1)普通碳素结构钢在高于-16摄氏度,可用冷矫正和冷弯曲。

2)矫正后的钢材表面不应有明显的凹面和损伤,表面划痕深度不能大于0.5mm。

3)钢材矫正后的允许偏差应符合规范要求:钢板厚度小于或等于14mm时,其允许偏差不大于或等于1.5mm。

钢板厚度大于或等于14mm时,其允许偏差不大于或等于1mm。

4)普通碳素结构钢,允许加热矫正,其加热温度严禁超过正火温度。

钢结构工程施工工艺(一)、钢柱加工工艺1)空腹钢柱待钢焊接、矫正后, 定尺切头, 再焊接柱底板、顶板、筋板、墙皮支座。

2)格构式组合柱制作先定尺加工上下肢焊接钢, 下肢钢二次切头时要加焊接收缩余量、每米加1mm。

3)在刚性平台上搭设组装支架, 间隔约3m一个, 支架用水平仪测平, 调整好上下肢高差在组装支架上划出钢柱中线, 上、下肢边线, 再按图纸要求组装钢柱全部零件。

4)钢柱全部零件组装完毕, 要重点检查钢柱平整度、旁弯、肩梁和柱底板与柱轴线的垂直度、眼孔偏差。

柱下肢焊接时要采用对称焊接, 防止旁弯变形, 柱底板焊接要控制产生角变形。

5)柱间支撑为门式刚架。

三角形斜支撑桁架部分, 无法运输, 故此部分桁架弦杆、腹杆在工厂(或现场加工场地)加工后现场拼装成整体。

6)吊车梁加工工艺:吊车梁加工工序与焊接钢基本相同, 但在腹板下料时要注意起拱度的要求。

7)吊车梁腹板与翼板接头的焊接坡口, 采用刨边机加工。

8)装配定位前, 腹板坡口面及两侧50mm范围内的氧化物及铁锈用高速砂轮机除净, 翼板宽度方向的中心部位100mm范围内的氧化物铁锈进行彻底清理。

9)在专用台架上卧置组装成工字梁。

工字梁一律点焊定位, 点焊长度为100-200mm, 间距不大于400mm, 厚度均等于坡口深度二分之一。

10)根据吊车梁材质和结构要求, 气体保护焊打底选用镀铜焊丝, 焊丝的质量必须符合国际标准要求, 为防止因结构焊接应力大而引起焊接裂纹, 焊丝的碳含量应控制在0.08%以下。

2. 构件防腐(1)抛丸除锈:钢材(构件)的表面处理应按设计规定的施工方法施工, 并达到规定的除锈等级标准要求。

所有构件均采用抛丸除锈, 将表面油污、氧化层和铁锈以其它杂物清除干净, 达到标准要求。

构件表面的毛刺、电焊药皮、飞溅物、灰尘在除锈前应清除干净。

喷丸前应用砂轮打磨气割表面、火焰矫正部位的硬化层, 以使喷砂在这些部位能形成合适的表面粗糙度。

钢结构作业文件文件编号:WYZG-010版本号/修改次数:A/2圆管柱制作通用工艺受控状态:受控本发放序号:实施日期:发布日期: 编写录目审核批准1、主体内容与适用范围主体内容: 圆管柱的一般制作流程。

适用范围:建筑钢结构中圆管柱的制作。

2、编制依据1)《高层民用建筑钢结构技术规程》 JGJ99-982)《建筑钢结构焊接技术规程》 JGJ81-20023)《钢结构工程施工质量验收规范》 GB50205-20014)《结构用无缝钢管》 GB8162-19995)《直缝电焊钢管》 GB11345-896)《低合金钢焊条》 GB5118-957)《碳钢焊条》 GB5117-958)《熔化焊用钢丝》 GB/T14957-949)《气体保护焊用钢丝》 GB/Y14958-9410)《钢焊缝手工超声波探伤方法和探伤结果分级法》 GB11345-9111)《钢结构设计规范》 GB50017-200312)《碳素结构钢》 GB700-8813)《低合金高强度结构钢》 GB/T1591-9414)《厚度方向性能钢板》 GB5313-853、材料的要求和选用原材料的选用及其适用标准3.1.1钢管(1) 圆管柱钢材主要采用Q235B和Q345B,其质量标准应符合现行国家标准《碳素结构钢》(GB700-88)及《低合金高强度结构钢》(GB/T1591-94)的要求。

其力学性能及碳、硫、磷、锰、硅含量的合格保证必须分别符合标准《结构用无缝钢管》(GB8162-1999)或《直缝电焊钢管》GB11345-89。

(2)结构用无缝钢管的弯曲度、外径和壁厚等的允许偏差应符合表1的规定。

表1 无缝钢管弯曲度、外径和壁厚的允许偏差(3)直缝电焊钢管外径和壁厚的允许偏差应符合表2的规定。

表2 直缝电焊钢管外径和壁厚的允许偏差3.1.2 钢板及型钢(1) 其力学性能及碳、硫、磷、锰、硅含量的合格保证必须分别符合标准《碳素结构钢》(GB700-88)和《低合金高强度结构钢》(GB/T1591-94),其强屈比不得小于,伸长率应大于20%,有良好的可焊性及明显的屈服台阶,钢材的屈服点不宜超过其标准值10%。

钢结构工程施工工艺1 预埋地脚螺栓1.1 地脚螺栓加工1、本工程地脚螺栓螺纹段全部采用车床加工,要求螺纹螺牙均匀、螺纹长度满足设计要求及规范要求。

2、地脚螺栓托板和加筋板采用人工电弧焊焊接,要求焊接焊缝均匀、满焊、不留气孔、无焊瘤,焊缝尺寸必须符合设计、符合规范要求。

3、螺栓加工完毕、进施工现场前必须由材料员和检验员进行100%自检,检查螺栓规格、尺寸、数量、螺纹段长度、总长度是否符合设计要求。

4、验收合格螺栓螺纹段及时涂防绣油,防止生绣;按规格堆放整齐,堆放过程中做好相应的保护措施,防止螺纹段磕碰造成不应有的损伤;并做好标识,使之醒目。

5、出厂前出具自检报告和出厂合格证。

1.2 技术准备1、收集、准备相应的技术资料,如施工图纸,预埋规范等。

2、组织项目人员认真学习有关的规范、规程、规定,在施工的过程中做到有据可依。

3、施工前认真审阅施工图纸,在图纸会审的基础上争取将施工中可能碰到的问题在施工前解决,提前确定施工中存在的难点及需要重点注意的地方,做到目标明确,重点突出。

4、具体需要熟悉的有:螺栓规格、数量,轴距尺寸,每轴之间垮距尺寸,预埋种类等做到心中有数。

工作难点其注意的地方有:如何保证轴与轴之间平行,如何保证每轴距在规范要求内。

5、实行三级交底制:技术部对项目部有关此工程项目经理、技术人员进行方案交底;项目经理对工程部分包队长,班组长进行交底;分包队长对班组长,员工进行交底。

1.3 钢制模板制作根据施工图纸对地脚螺栓做相应的钢制模板,其注意事项:1、钢制模板其目的是控制预埋尺寸精度,提高预埋速度。

2、模板采用4.5-6mm之间的钢板制作,板必须校平面度<1mm,若板厚度不够,则四周用Ø12mm钢筋焊接,加强模板钢性。

3、模板孔尺寸ØD+2,D为螺栓圆钢直径,A、B中心尺寸要求<1mm,中心线用垂直钢尺靠住,水笔一次性划出中心线,中心线必须醒目。

4、单块模板总重量<50斤,便于预埋工人操作;对于螺栓预埋轴数较多的可以多制作一付模板,提高预埋效率。

钢结构制作工艺流程讲解一、放样和号料1.放样、号料工作内容放样是钢结构制作工艺中的第一道工序,只有放样尺寸准确,才能避免以后各加工工序的积累误差,保证整个构件的质量。

放样的内容包括:核对图样的安装尺寸和孔距;以1∶1的大样放出节点;核对各部分的尺寸;制作样板和样杆作为下料尺寸、弯制、制孔等加工的依据。

放样时,以1∶1的比例在放样台上利用几何作图法弹出大样;放样经检查无误后,用钢板制作样板、样杆;在样板、样杆上注明工号、图号、零件号、数量、孔径等;然后用样板、样杆进行号料。

号料时,应检查并核对材料,在材料上画出切割、钻孔等的加工位置,标出零件编号,如图6-16所示。

样板、样杆应妥善保存,直到工程结束。

2.放样和号料的注意事项1)放样时,要考虑铣、刨的加工余量,焊接构件要按工艺要求放出焊接收缩量。

2)根据配料表和样板进行套裁,尽可能节约材料,要根据切割的方法留出切割余量。

二、切割钢材下料的切割方法有剪切、冲切、锯切、气割等,施工中采用哪种方法应根据具体要求和实际条件确定。

切割后的钢材不得有分层,断面上不得有裂纹,应清除切口处的飞边、熔渣和飞溅物。

气割和机械剪切的允许偏差应符合规定。

1.气割气割是用氧气与乙炔混合燃烧时产生的高温来熔化钢材,并用气体压力将熔渣吹去,形成割缝,达到切割金属的目的。

2.机械切割1)锯床。

2)砂轮切割机。

3)剪板机、型钢冲剪机。

3.等离子切割等离子切割适用于对不锈钢、铝、铜及其合金等材料的切割,具有切割温度高、冲刷力大、切割边质量好、变形小、可以切割任何高熔点金属材料等特点。

三、矫正和成形1.矫正在钢结构制作的过程中,由于原材料变形、切割变形、焊接变形、运输变形的存在,将影响构件的制作及安装,矫正就是以造成新的变形去抵消已经发生的变形。

型钢的矫正分为机械矫正、手工矫正和火焰矫正等。

2.弯曲成形冷弯曲成形的工艺方法有滚圆机滚弯,压力机压弯、顶弯、拉弯等。

四、边缘加工在钢结构制造中,经过剪切或气割过的钢板边缘,其内部结构会发生变化。

(一)钢结构加工制作工艺方案1、加工设备投入计划(1)钢板矫正设备序号设备名称规格型号数量(台/套)现状备注1 钢板矫平机WC43-80×2200 1台完好钢板矫正2 钢板矫平机W43-25×2000 2台完好钢板矫正设备介绍:序号用途设备简介1 板料校平1.设备名称:钢板校平机2.型号:WC43-80×2200mm3.功能:在冷态下对材料屈服极限在420Mpa以下的金属板材进行矫平,可矫正板材厚度:16-80mm,矫平辊面宽度:2200mm,矫平精度:平面度≤1.5mm2 板料校平1.设备名称:钢板校平机2.型号:W43-25×20003.功能:在冷态下对材料屈服极限在420Mpa以下的金属板材进行矫平。

最大矫平厚度:25mm;矫平辊面宽度:2000mm;矫平速度:6m/min;矫平精度:≤1mm(2)下料设备序号设备名称规格型号数量(台/套)现状备注1 直条切割机CG1-5500 4完好下料切割2 数控切割机E×A6000×200002完好下料切割3 等离切割机E×A-4000 2完好下料切割4 双面坡口切割机双头1 3完好制作坡口5 铣边机BJ-12M 1完好制作坡口6 数控折弯机2-WE67K800/61001完好板料弯折7 数控平面钻床JPZ160 4完好制孔设备介绍:序号用途设备简介1 下料1.设备名称:多头直条切割机2.型号:CG1-55003.功能:钢板下料,工作台宽5500mm*长15000mm,切割厚度可达:150mm,精度±0.2mm,带自动调高和跟踪功能,确保在钢板不平和存在误差时,确保切割精度和表面质量。

2 下料1.设备名称:数控切割机2.型号:E×A6000×200003.功能:自动切割各种几何形状的钢板及坡口,导轨长:20米;轨距长:6 米;配有火焰直线三割炬及单焰单割炬各一把,机器背面配10把直线割炬,带自动点火,自动调高,自动穿孔喷粉划线,自动冲打功能。

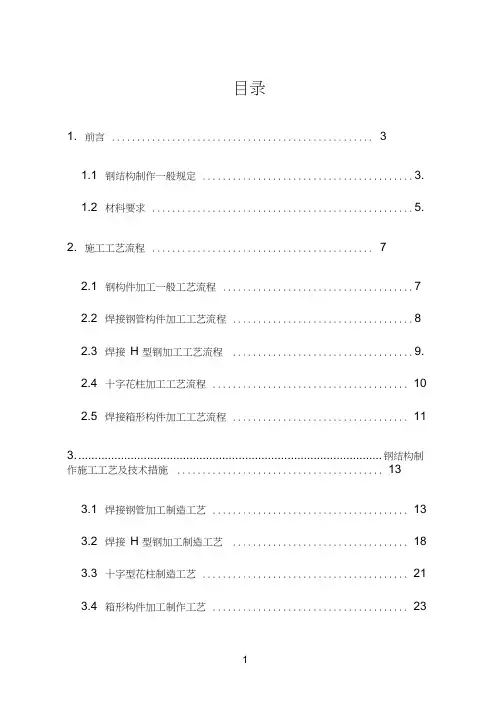

目录1. 前言 (3)1.1 钢结构制作一般规定.......................................... 3.1.2 材料要求.................................................... 5.2. 施工工艺流程 (7)2.1 钢构件加工一般工艺流程 (7)2.2 焊接钢管构件加工工艺流程 (8)2.3 焊接H 型钢加工工艺流程.................................... 9.2.4 十字花柱加工工艺流程 (10)2.5 焊接箱形构件加工工艺流程 (11)3. ............................................................................................. 钢结构制作施工工艺及技术措施.. (13)3.1 焊接钢管加工制造工艺 (13)3.2 焊接H 型钢加工制造工艺 (18)3.3 十字型花柱制造工艺 (21)3.4 箱形构件加工制作工艺 (23)3.5 钢结构构件制作技术措施 (26)4. 钢结构制作注意事项 (38)4.1 施工准备 (38)4.2 放样 (39)4.3 号料 (39)4.4 切割 (40)4.5 组装 (41)1. 前言技术部认真研究业主提供的施工技术文件(设计施工图、设计规范、技术要求等资料),并邀请设计院对工厂进行设计技术交底,经技术部门消化理解后,编制《制造工艺方案》《制造验收要求》、完成施工图转换、焊接工艺评定、火焰切割工艺评定、涂装工艺评定、工艺文件编制、工装设计和质量计划编制等技术准备工作。

1.1 钢结构制作一般规定1.1.1 钢结构的制作单位应根据已批准的技术设计文件编制施工详图,且经原设计单位批准。

当需要修改时,制作单位应向原设计单位申报,经同意并签署文件后方能生效。

1.1.2 钢结构在制作前,应根据设计文件和施工详图的要求编制制作工艺文件。

钢结构制作工艺流程讲解展开全文一、放样和号料1.放样、号料工作内容放样是钢结构制作工艺中的第一道工序,只有放样尺寸准确,才能避免以后各加工工序的积累误差,保证整个构件的质量。

放样的内容包括:核对图样的安装尺寸和孔距;以1∶1的大样放出节点;核对各部分的尺寸;制作样板和样杆作为下料尺寸、弯制、制孔等加工的依据。

放样时,以1∶1的比例在放样台上利用几何作图法弹出大样;放样经检查无误后,用钢板制作样板、样杆;在样板、样杆上注明工号、图号、零件号、数量、孔径等;然后用样板、样杆进行号料。

号料时,应检查并核对材料,在材料上画出切割、钻孔等的加工位置,标出零件编号,如图6-16所示。

样板、样杆应妥善保存,直到工程结束。

2.放样和号料的注意事项1)放样时,要考虑铣、刨的加工余量,焊接构件要按工艺要求放出焊接收缩量。

2)根据配料表和样板进行套裁,尽可能节约材料,要根据切割的方法留出切割余量。

二、切割钢材下料的切割方法有剪切、冲切、锯切、气割等,施工中采用哪种方法应根据具体要求和实际条件确定。

切割后的钢材不得有分层,断面上不得有裂纹,应清除切口处的飞边、熔渣和飞溅物。

气割和机械剪切的允许偏差应符合规定。

1.气割气割是用氧气与乙炔混合燃烧时产生的高温来熔化钢材,并用气体压力将熔渣吹去,形成割缝,达到切割金属的目的。

2.机械切割1)锯床。

2)砂轮切割机。

3)剪板机、型钢冲剪机。

3.等离子切割等离子切割适用于对不锈钢、铝、铜及其合金等材料的切割,具有切割温度高、冲刷力大、切割边质量好、变形小、可以切割任何高熔点金属材料等特点。

三、矫正和成形1.矫正在钢结构制作的过程中,由于原材料变形、切割变形、焊接变形、运输变形的存在,将影响构件的制作及安装,矫正就是以造成新的变形去抵消已经发生的变形。

型钢的矫正分为机械矫正、手工矫正和火焰矫正等。

2.弯曲成形冷弯曲成形的工艺方法有滚圆机滚弯,压力机压弯、顶弯、拉弯等。

四、边缘加工在钢结构制造中,经过剪切或气割过的钢板边缘,其内部结构会发生变化。