6Sigma 工具培训教材 之 CPK&SPC

- 格式:ppt

- 大小:3.67 MB

- 文档页数:70

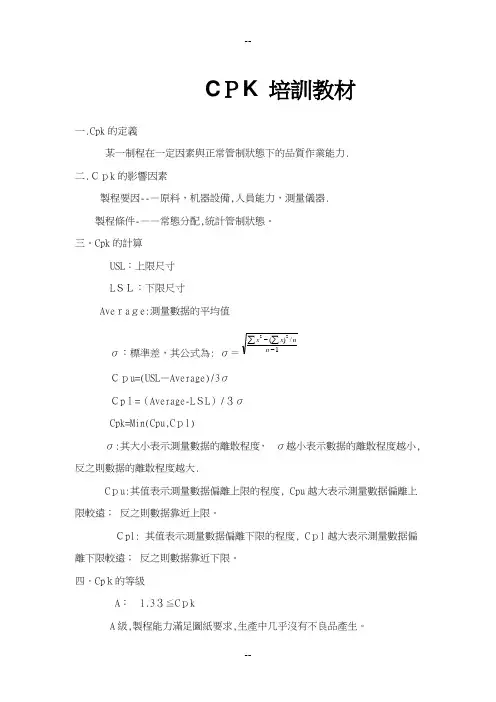

C PK 培訓教材一.Cpk 的定義某一制程在一定因素與正常管制狀態下的品質作業能力.二.Cpk 的影響因素製程要因--—原料,机器設備,人員能力,測量儀器.製程條件-——常態分配,統計管制狀態。

三。

Cpk 的計算USL :上限尺寸L SL:下限尺寸Ave ra ge:測量數据的平均值σ:標準差,其公式為: σ=1/)(22--∑∑n n x xCpu=(USL —Average)/3σCp l=(Average-L SL )/3σCpk=Min(Cpu,C pl) σ:其大小表示測量數据的離散程度, σ越小表示數据的離散程度越小,反之則數据的離散程度越大.C pu:其值表示測量數据偏離上限的程度, Cpu 越大表示測量數据偏離上限較遠; 反之則數据靠近上限。

Cpl: 其值表示測量數据偏離下限的程度, C pl 越大表示測量數据偏離下限較遠; 反之則數据靠近下限。

四.Cp k的等級A : 1.33≦C pkA 級,製程能力滿足圖紙要求,生產中几乎沒有不良品產生。

B: 1。

00≦Cpk〈1.33B級,製程能力基本滿足圖紙要求,生產中約有0。

27%不良品產生,必須加以注意,並設法維持不使其變坏。

C: Cpk<1.00C級,製程能力不能滿足圖紙要求,生產中可能有較多不良品產生, 應採取緊急措施,全面檢討所有可能影響的因素,必要時得停止生產。

五.Cpk 管制抽樣的基本原則管制方法取樣頻率管制圖查檢表高 1—-2小時15——30分鐘中 4-—8小時每小時低每班次 2小時六.CPK數据分析.1.數据均分布于中值兩旁, Cpk值一般大于1。

33,見附圖1. 2。

數据离散地分布中值兩旁,Cpk值一般小于1.33,見附圖2.3。

數据分布离散度小,但偏中值不遠,Cpk值大于1.33,見附圖3。

4.數据分布离散度小,但偏中值較遠,Cpk值小于1.33. 見附圖4.5。

數据絕大多數雖均分布于中值兩旁,但個別超差,將大大降低Cpk值,甚至Cpk值小于1。

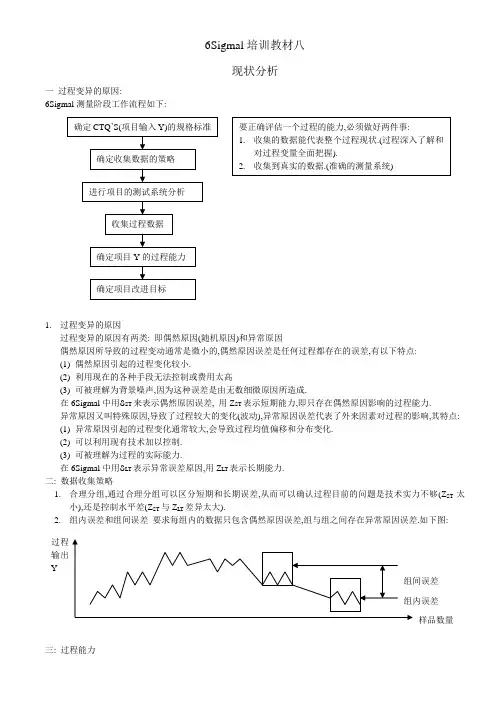

6Sigmal 培训教材八现状分析一 过程变异的原因:6Sigmal 测量阶段工作流程如下:1. 过程变异的原因过程变异的原因有两类: 即偶然原因(随机原因)和异常原因偶然原因所导致的过程变动通常是微小的,偶然原因误差是任何过程都存在的误差,有以下特点:(1) 偶然原因引起的过程变化较小.(2) 利用现在的各种手段无法控制或费用太高(3) 可被理解为背景噪声,因为这种误差是由无数细微原因所造成.在6Sigmal 中用δST 来表示偶然原因误差, 用Z ST 表示短期能力,即只存在偶然原因影响的过程能力.异常原因又叫特殊原因,导致了过程较大的变化(波动),异常原因误差代表了外来因素对过程的影响,其特点:(1) 异常原因引起的过程变化通常较大,会导致过程均值偏移和分布变化.(2) 可以利用现有技术加以控制.(3) 可被理解为过程的实际能力.在6Sigmal 中用δLT 表示异常误差原因,用Z LT 表示长期能力.二: 数据收集策略1. 合理分组,通过合理分组可以区分短期和长期误差,从而可以确认过程目前的问题是技术实力不够(Z ST 太小),还是控制水平差(Z ST 与Z LT 差异太大).2. 组内误差和组间误差 要求每组内的数据只包含偶然原因误差,组与组之间存在异常原因误差.如下图:三: 过程能力样品数量 过程输出Y6Sigmal 聚焦于过程的方法,分析提高过程能力最终提高客户满意度是6Sigmal 的管理方法的策略和目标, 过程能力分析作用如下:1. 过程能力 理解为一个过程满足客户要求的能力.2. 衡量过程能力的指数(1) CP 是衡量过程潜在能力的一个指数(未考虑到过程输出平均值的偏移,只考虑过程输出分布的离散程度与过程规格的比较结果), 计算公式:(2)CPK 是衡量过程实际能力的一个指数,它考虑了过程输出平均值的偏移. 其计算公式如下:另一种计算方法:(3) 根据CP K 对过程作出判断过程能力分析的作用进行底线分析,即确定现在的过程能力现状水平评估改善方案的作用 评估控制结果的有效性 CP=(USL-LSL)/(6δR/d 2)USL=过程输出的规格上限LSL=过程输出的规格下限 过程标准差 R 为各组数据R 的平均值δR/d 2= k =2(T- )/(USL-LSL)CP K =(1-k)CP x Z USL = (USL- )/ 6δR/d 2Z LSL = ( - LSL)/ 6δR/d 2CP K =MIN(Z USL ,Z LSL )/3x xCP K =[CP U , CP L ]Min四 长期能力和短期能力 1.短期能力 用Z ST 表示, 计算公式: Z ST =(SL-T)/δST短期能力计算是基于一种假设,即工序均值正好等于规格中心值, δST 表示偶然原因引起的误差.Z ST 反应的是工序的技术能力和潜力,它表示该工序通过控制手段所能达到的最好状态.2. 短期能力一般用在集中在较短时间内悼念的数据来计算,时间越短,工序的变化量越小,工序受异常原因影响的可能性越小.3. 长期能力, 用Z LT 表示,其计算公式: Z LT = (SL- )/δLT Z LT 反应的是工序的技术和控制水平. 长期能力一般需用较长时间收集数据.4. 过程偏移短期能力与长期能力之间会有偏移, 用Z Shift 表示, 计算公式: Z Shift = Z ST -Z LTZ Shift 的大小反应了过程控制水平的高低.通常Z Shift 约为1.5, Z Shift 小于1.5说过程控制水平OK.5. 底线分析, 即对改善前过程的长期能力和短期能力进行分析.通过底线分析,可以确认过程现状,了解过程的问题是出在控制上,固有能力上(技术),还是控制和技术兼而有之. 用Z Bench 表示.计算Z Bench 方法:先计算出Z LSL 与Z USL 对应的缺陷率. 再将两个缺陷率加在一起,求和. 由缺陷总和查表求得的Z 考虑了所遥缺陷影响.称为Z Bench .SL=规格界限T=规格中心(目标值)δST =短期δ值 x SL=规格界限=测量数据平均值δLT =长期δ值 x。

CPK培训,6西格玛1. 背景介绍CPK(Capability Process Kitchen)是一种用于评估过程稳定性和能力的统计分析方法,它是6西格玛方法论的重要工具之一。

CPK培训旨在帮助组织了解和应用CPK方法,以优化过程并最大限度地减少过程的变异性。

2. 6西格玛概述6西格玛是一种以数据为基础的管理方法,旨在通过降低过程的变异性来提高质量和效率。

它得名于希腊字母σ(西格玛),代表标准差。

6西格玛方法论强调通过减少缺陷和改进过程来实现持续质量改进。

它采用DMAIC(Define, Measure, Analyze, Improve, Control)的步骤,从定义问题开始,通过数据分析找出根本原因,并通过改进措施来解决问题,最终在控制过程中保持改进的效果。

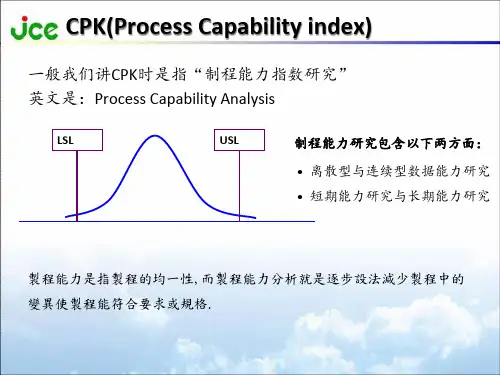

3. CPK的概念和计算方法CPK是一种用于衡量过程能力的指标,可以帮助组织了解过程的稳定性和一致性。

CPK值越高,说明过程的变异性越小,过程能力越高。

CPK值的计算基于统计分析和过程的规格限制,可以通过以下公式计算:CPK = min((USL - μ) / (3σ), (μ - LSL) / (3σ))其中,USL是上规格限,LSL是下规格限,μ是过程的平均值,σ是过程的标准差。

4. CPK培训内容4.1 CPK的作用和意义在CPK培训中,我们将重点介绍CPK的作用和意义。

CPK可以帮助组织评估过程的能力,并确定是否达到质量标准。

通过了解CPK的概念和计算方法,组织可以更好地了解过程的稳定性和一致性,以及如何改善过程并减少变异性。

4.2 CPK的计算示例在CPK培训中,我们将通过实际案例演示CPK的计算方法,以帮助学员理解和应用这一方法。

我们将使用真实数据和统计工具进行计算,并解释计算结果的含义。

学员将有机会亲自实践,以加深对CPK 的理解和运用。

4.3 CPK与6西格玛的关系CPK是6西格玛方法论的一部分,是实施6西格玛项目的重要工具之一。

CPK及6西格玛培训简介在现代质量管理中,CPK(Capability Process Index)和6西格玛是两个关键的概念。

它们都是帮助企业评估和改进其生产过程的工具。

本文将介绍CPK和6西格玛的基本原理、应用场景以及培训计划。

1. CPK概述CPK是一种统计方法,用于衡量过程的稳定性和能力。

它基于数据采样和分析,计算出一个CPK指数,用于评估过程的良好运行程度。

CPK指数越高,代表过程的稳定性和能力越好。

2. CPK的应用场景CPK被广泛应用于生产制造和质量管理领域。

以下是一些常见的应用场景:•产品质量控制:通过测量和分析实际生产过程的数据,计算CPK指数,评估产品的一致性和合格率。

•过程改进:通过比较CPK指数,找出过程中的瓶颈和问题,制定改进措施,提高产品质量和生产效率。

•供应商管理:通过评估供应商的CPK指数,选择和管理高质量的供应商,确保原材料和零部件的稳定性和可靠性。

•设备维护:通过监控设备的CPK指数,及时发现设备故障和偏差,进行维护和修复,确保生产过程的连续性和稳定性。

3. 6西格玛概述6西格玛是一种统计方法,旨在通过减少过程变异性来提高质量和效率。

它基于DMC(Define、Measure、Analyze、Improve、Control)的方法论,通过数据分析和改进措施的实施,将过程的输出稳定在允许范围内。

4. 6西格玛的应用场景6西格玛被广泛应用于制造业、服务业和交付领域。

以下是一些常见的应用场景:•减少缺陷率:通过分析数据和识别问题根本原因,制定改进计划,并实施控制措施,从而减少产品和服务的缺陷率。

•提高效率:通过优化流程和消除浪费,提高生产效率和交付速度,降低成本。

•改进客户满意度:通过了解客户的需求和期望,并改进产品和服务的质量,提高客户满意度和忠诚度。

•降低变异性:通过统计工具和数据分析,减少过程的变异性,使产品和服务更加稳定和一致。

培训计划为了帮助企业了解和应用CPK和6西格玛,我们提供以下培训计划:1. 培训目标本培训旨在:•介绍CPK和6西格玛的基本概念和原理。

如何应用Cpk计算六西格玛水平?六西格玛的目标是实现每百万机会不超过3.4个缺陷、错误或失误。

然而,如果查询特制的正态分布表就会发现±6σ期望的不合格品率是0.002PPM,并不是3.4PPM。

产生这样的差异的原因是因为摩托罗拉假设过程中的均值会向任一方向漂移1.5σ。

3.4PPM实际上是正态分布表中偏离均值4.5σ对应的数值。

所以长期西格玛水平就等于Zbench+1.5(Zbench是标准正态分布中对应的分位点)。

西格玛水平是六西格玛推广后引入的过程能力指标,以达成六西格玛水准的过程能力来实现卓越运营为目标。

当正态分布的μ=0,σ=1时,该分布为标准正态分布,概率分布函数里的x被命名为Z(也就是Z值)。

Z值给定后,就可以计算出在标准正态分布曲线下的累计概率Φ(z)。

EXCEL的计算公式为:Φ(z)=norm.s.dist(z)Zbench=norm.s.inv(1-p)西格玛水平有以下一些表达方式:01只有单侧上规格限时:西格玛水平Z=Zbench+1.5=(USL-μ)/σ+1.5 其中:Zbench=(USL-μ)/σ02只有单侧下规格限时:西格玛水平Z=Zbench+1.5=(μ-LSL)/σ+1.5其中:Zbench=(μ-LSL)/σ03双侧规格限时:1) 先计算不合格品率p。

ZUSL=(USL-μ)/σZLSL=(μ-LSL)/σp=[1-Φ(ZUSL)+Φ(-ZLSL)]=Φ[-3(1+k)Cp]+Φ[-3(1-k)Cp)]2)计算1-p,查正态分布表,可找到对应的Zbench也可利用Zbench=norm.s.inv(1-p)来计算。

例题:有一棒料长度规格为60±1mm,平均长度为60.2mm,σ=0.2mm,求其Cpk和西格玛水平。

答:计算可得Cp=1.67;Cpk=1.33;k=0.2。

p=[1-Φ(ZUSL)+Φ(-ZLSL)]=Φ[-3(1+k)Cp]+Φ[-3(1-k)Cp)]=0.000031672∴ 1-p=0.9999683Zbench=norm.s.inv(1-p)=3.99979。

CPK 培訓教材一.Cpk 的定義某一制程在一定因素與正常管制狀態下的品質作業能力. 二.Cpk 的影響因素製程要因---原料,机器設備,人員能力,測量儀器. 製程條件---常態分配,統計管制狀態. 三.Cpk 的計算 USL:上限尺寸 LSL:下限尺寸Average:測量數据的平均值σ:標準差,其公式為: σ=1/)(22--∑∑n n x xCpu=(USL-Average)/3σ Cpl=(Average-LSL)/3σ Cpk=Min(Cpu,Cpl)σ:其大小表示測量數据的離散程度, σ越小表示數据的離散程度越小,反之則數据的離散程度越大.Cpu:其值表示測量數据偏離上限的程度, Cpu越大表示測量數据偏離上限較遠; 反之則數据靠近上限.Cpl: 其值表示測量數据偏離下限的程度, Cpl越大表示測量數据偏離下限較遠; 反之則數据靠近下限.四.Cpk的等級A: 1.33≦CpkA級,製程能力滿足圖紙要求,生產中几乎沒有不良品產生.B: 1.00≦Cpk<1.33B級, 製程能力基本滿足圖紙要求,生產中約有0.27%不良品產生,必須加以注意,並設法維持不使其變坏.C: Cpk<1.00C級, 製程能力不能滿足圖紙要求, 生產中可能有較多不良品產生, 應採取緊急措施,全面檢討所有可能影響的因素,必要時得停止生產.五.Cpk 管制抽樣的基本原則管制方法取樣頻率管制圖查檢表高 1--2小時 15--30分鐘中 4--8小時每小時低每班次 2小時六.CPK數据分析.1.數据均分布于中值兩旁, Cpk值一般大于1.33,見附圖1.2.數据离散地分布中值兩旁,Cpk值一般小于1.33,見附圖2.3.數据分布离散度小,但偏中值不遠,Cpk值大于1.33,見附圖3.4.數据分布离散度小,但偏中值較遠,Cpk值小于1.33. 見附圖4.5.數据絕大多數雖均分布于中值兩旁,但個別超差,將大大降低Cpk值,甚至Cpk值小于1.33,見附圖5.七,Cpk的提高.1.減小σ,即增強設備的穩定性,增加夾具夾緊定位的可靠性,提高刀具切削的穩定性2.精心調整,使數据均布于中值兩旁.3.加強監控,當數据偏离中值較遠時,要及時調机,不必等到超差時再調机.八.CP制程精确度.CP=T/6σ.T:尺寸公差值CP:其值表示制程的精确程度, CP越大制程精确程度越高,反之則制程精确程度越低.CP的分級:A : 1.33≦CPB : 1.00≦CP<1.33C : 0.83≦CP<1.00D : CP<0.83CP 等級的處置A級:此一工程甚為穩定,可以將規格容許差縮小或胜任更精密的工作. B級:有發生不良品之危險,必須加以注意,並設法維持不要使其變坏及迅速追查.C級:檢討規格及作業標準,可能本工程不能胜任這么精密的工作. D級:應採取緊急措施,全面檢討所有可能影響的因素,必要時得停止生產.九 . 制程精密(CP值)与不良率的關系當數据對稱分布于中值兩邊時,良品率的分布如下:制程精密度(CP 值)与不良率的關系如下:-4δ -3δ -2δ-1δ0+1δ +2+3+4+5 +6 -5δ -6δ 068.26% 95.46% 99.73% 99.9937% 99.999943 99.9999998%十. C P与制程能力的判斷3 1.33>CP ≧1.00警告使制程保持于管理制狀態,否則產品隨時有發生不良品的危險,需注意4 1.00>CP ≧1.67不足產品有不良品產生,需作全數選別,制程有妥善管理理及改善之必要.5 0.67>CP 非常不足應采取緊急措施改善品質并追究原因,必要時規格再作檢討.SUδSLSUδSLCp与Cpk的计算公式1、首先我们先说明Pp、Cp两者的定义及公式Cp(Capability Indies of Process):稳定过程的能力指数,定义为容差宽度除以过程能力,不考虑过程有无偏移,一般表达式为:Cpk,Ca,Cp三者的关系:Cpk = Cp *( 1 -┃Ca┃),Cpk是Ca及Cp两者的中和反应,Ca 反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势)4。