德国铬铁矿无钙焙烧概况

- 格式:pdf

- 大小:362.80 KB

- 文档页数:12

化工公司持续清洁生产锚铁矿焙烧工艺采用无钙焙烧实施方案1.1无钙焙烧工艺是国际通行、国家推进的清洁生产工艺1.1.1国际形势当前世界铭盐工业面临的主要问题是铭污染问题,为减少格盐生产对环境的污染,国外铭盐生产已向集中化、大型化、自动化和采用无钙焙烧清洁生产工艺方向发展。

美国现仅有两家格盐厂,总生产能力为11.6万吨/年,俄罗斯两家铭盐厂在18万吨/年以上,日本两家公司为5万吨/年,英国一家公司生产能力为13.5万吨/年,其他如哈萨克斯坦、波兰、南非、罗马尼亚、伊朗等国家也仅有一个或两个生产厂家。

国外格盐工业发展有两种模式:一是工业发达国家对本国铭盐生产不再扩建和新建,而是在现有装置上完善生产工艺,加强设备改造,适当增加产量和品种;二是铝矿资源较丰富的国家引进国外先进技术建厂,发展本国格盐工业。

这两种模式都强调格盐生产工艺的先进性,据调查,国外铭盐生产已基本采用无钙焙烧工艺,排渣量少,通过工艺改进减少对环境造成的危害。

1.1.2国内趋势我国格盐工业起步于1958年,经历了40多年的曲折历程,随着国民经济的发展和世界铭盐需求增长的影响,呈现出蓬勃发展的态势。

规模由小到大,装备由落后到比较先进,由对环保的漠视到逐步意识到对企业生死攸关的影响,从盲目发展逐步过渡到有计划、有理性的控制发展。

据统计,我国目前铭盐生产厂为20家左右,2005年全国红矶钠的生产总量约26万吨,成为世界最大的格盐生产国。

但我国铝盐行业生产仍采用有钙焙烧老工艺,与国外相比,存在着生产厂点多、装置规模小、装备较差、生产工艺落后、环境污染较严重等问题,严重制约了格盐工业的健康发展。

有钙焙烧工艺因生产过程需添加大量钙质填料,造成吨红机钠铭渣排放量2~3吨左右,含钙格渣中有毒六价铝高达1~15%,并伴生致癌酸溶性六价铭(铭酸钙)难以解毒或利用。

目前国内格盐行业采用无钙焙烧工艺的只有年产量为1万吨的甘肃民乐化工厂,渣害问题成为我国格盐行业头等难题。

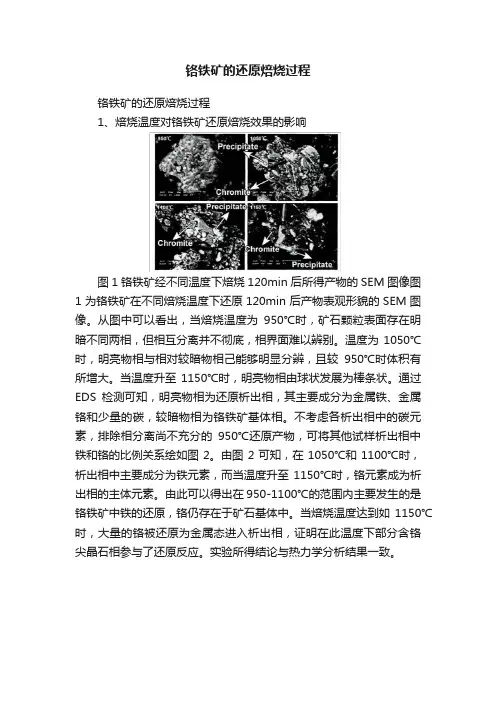

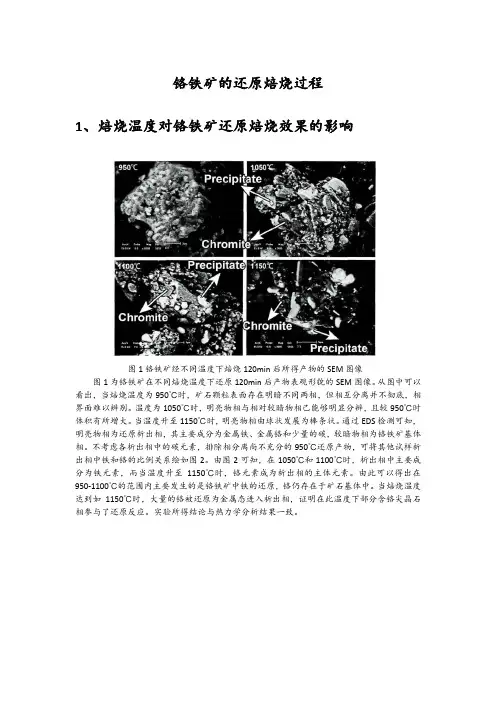

铬铁矿的还原焙烧过程铬铁矿的还原焙烧过程1、焙烧温度对铬铁矿还原焙烧效果的影响图1铬铁矿经不同温度下焙烧120min后所得产物的SEM图像图1为铬铁矿在不同焙烧温度下还原120min后产物表观形貌的SEM图像。

从图中可以看出,当焙烧温度为950℃时,矿石颗粒表面存在明暗不同两相,但相互分离并不彻底,相界面难以辨别。

温度为1050℃时,明亮物相与相对较暗物相己能够明显分辨,且较950℃时体积有所增大。

当温度升至1150℃时,明亮物相由球状发展为棒条状。

通过EDS检测可知,明亮物相为还原析出相,其主要成分为金属铁、金属铬和少量的碳,较暗物相为铬铁矿基体相。

不考虑各析出相中的碳元素,排除相分离尚不充分的950℃还原产物,可将其他试样析出相中铁和铬的比例关系绘如图2。

由图2可知,在1050℃和1100℃时,析出相中主要成分为铁元素,而当温度升至1150℃时,铬元素成为析出相的主体元素。

由此可以得出在950-1100℃的范围内主要发生的是铬铁矿中铁的还原,铬仍存在于矿石基体中。

当焙烧温度达到如1150℃时,大量的铬被还原为金属态进入析出相,证明在此温度下部分含铬尖晶石相参与了还原反应。

实验所得结论与热力学分析结果一致。

图2 不同焙烧温度下还原120min后析出相金属元素组成图3为Factsage软件计算得出的1100℃和1150℃下Cr-Fe-C-O系优势区域图。

在1100℃时,常压线(由“+”组成)穿过了优势区域图中的灰色区域()和浅灰色区域(),意味着从热力学角度讲,当石墨增锅内气压为1 atm时Cr2O3和Fe(或Fe3C)可以作为还原产物共存。

当温度为1150℃时,常压线穿过了深灰色区域(Cr3C2+Fe),说明在此温度下铬会被大量还原为金属态,并以碳化物的形式存在。

此时,选择性还原铬铁矿中铁元素的目标难以实现。

另外,从图中还可得出,当体系中二氧化碳分压很低时(如反应的初始阶段Cr3C2会与Fe3C共存于析出相。

铬铁矿的还原焙烧过程1、焙烧温度对铬铁矿还原焙烧效果的影响图1铬铁矿经不同温度下焙烧120min后所得产物的SEM图像图1为铬铁矿在不同焙烧温度下还原120min后产物表观形貌的SEM图像。

从图中可以看出,当焙烧温度为950℃时,矿石颗粒表面存在明暗不同两相,但相互分离并不彻底,相界面难以辨别。

温度为1050℃时,明亮物相与相对较暗物相己能够明显分辨,且较950℃时体积有所增大。

当温度升至1150℃时,明亮物相由球状发展为棒条状。

通过EDS检测可知,明亮物相为还原析出相,其主要成分为金属铁、金属铬和少量的碳,较暗物相为铬铁矿基体相。

不考虑各析出相中的碳元素,排除相分离尚不充分的950℃还原产物,可将其他试样析出相中铁和铬的比例关系绘如图2。

由图2可知,在1050℃和1100℃时,析出相中主要成分为铁元素,而当温度升至1150℃时,铬元素成为析出相的主体元素。

由此可以得出在950-1100℃的范围内主要发生的是铬铁矿中铁的还原,铬仍存在于矿石基体中。

当焙烧温度达到如1150℃时,大量的铬被还原为金属态进入析出相,证明在此温度下部分含铬尖晶石相参与了还原反应。

实验所得结论与热力学分析结果一致。

图2 不同焙烧温度下还原120min后析出相金属元素组成图3为Factsage软件计算得出的1100℃和1150℃下Cr-Fe-C-O系优势区域图。

在1100℃时,常压线(由“+”组成)穿过了优势区域图中的灰色区域()和浅灰色区域(),意味着从热力学角度讲,当石墨增锅内气压为1 atm时Cr2O3和Fe(或Fe3C)可以作为还原产物共存。

当温度为1150℃时,常压线穿过了深灰色区域(Cr3C2+Fe),说明在此温度下铬会被大量还原为金属态,并以碳化物的形式存在。

此时,选择性还原铬铁矿中铁元素的目标难以实现。

另外,从图中还可得出,当体系中二氧化碳分压很低时(如反应的初始阶段Cr3C2会与Fe3C共存于析出相。

所得结论进一步证实了上文所得分析与实验结果。

铬铁合金生产过程铬铁合金是一种由铬和铁混合而成的合金,主要用于生产高速钢和不锈钢等材料。

它具有耐蚀、高温稳定等优良性能,在现代工业中具有广泛应用。

以下是铬铁合金的生产过程。

1. 原料准备:铬铁合金的主要原料是铬铁矿和冶金焙烧石灰石。

铬铁矿是一种含有铬和铁的矿石,一般含有60%以上的铬和20%以上的铁。

冶金焙烧石灰石是一种用于冶金生产的石灰石,主要成分是氧化钙和氧化镁。

2. 熔炼制备:将铬铁矿和焙烧石灰石按比例混合后送入高炉熔炼。

高炉是一种大型的冶金设备,用于熔化铁矿石及其他原料,生产熔铁和熔渣。

在高温下铁矿石和焙烧石灰石会相互作用,生成铁和熔渣,并逐步还原出铬铁合金。

3. 分离铬铁合金:熔铁与熔渣在高炉的底部分层,铬铁合金则随熔铁一起流出高炉。

铬铁合金在熔铁中的比例一般很少,需要进行进一步的分离。

一种常用的方法是将熔铁倒入钢包,通过真空蒸馏将铬铁合金和其他杂质分离。

经过多次蒸馏,铬铁合金的含量逐渐提高。

4. 淬火处理:铬铁合金具有较高的硬度和韧性,但通常需要进行淬火处理来提高其性能。

淬火是一种快速冷却的工艺,可以使合金组织变硬、细化,同时提高其耐磨性和强度。

淬火处理可以通过水淬、油淬或空气冷却等方式完成。

5. 精炼处理:经过分离和淬火处理后,铬铁合金中的杂质和其他不纯物质的含量仍然较高。

为了进一步提高其纯度和质量,需要进行精炼处理。

精炼处理可以通过真空吸氧、气体浮选、磁选等方式进行。

精炼处理之后的铬铁合金,其纯度和品质均得到了提升。

6. 包装出厂:经过精炼处理后的铬铁合金,需要进行包装和出厂。

一般将铬铁合金装入钢桶中,密封包装后运输至下游生产厂家,供其生产各种合金材料和产品。

以上就是铬铁合金的生产过程。

该合金生产过程复杂,需要严格掌控各个环节,以确保生产出高质量的合金产品。

铬铁矿无钙焙烧简介

纪柱

【期刊名称】《铬盐工业》

【年(卷),期】1996(000)002

【总页数】8页(P12-19)

【作者】纪柱

【作者单位】无

【正文语种】中文

【中图分类】TQ136.11

【相关文献】

1.铬铁矿无钙焙烧渣的SO2还原解毒 [J], 吴俊;全学军;李纲;鹿存房;罗华政

2.铬铁矿无钙焙烧渣中铬盐水洗回收及还原解毒工艺研究 [J], 吴俊;秦险峰;全学军;吴海峰;李纲;罗华政

3.铬铁矿无钙焙烧渣的酸浸解毒及浸出行为 [J], 吴俊;程雯;全学军;吴海峰;李纲;罗华政

4.铬铁矿无钙焙烧铬渣的深度提铬与无害化处理 [J], 庆朋辉; 徐红彬; 董玉明; 王兴润; 朱开生; 牛仁杰; 孟静娟; 陈小红; 陈辉霞; 张红玲

5.铬铁矿无钙焙烧渣盐酸浸出 [J], 叶鹏;全学军;秦险峰;封承飞;李纲;鹿存房;齐学强;蒋丽

因版权原因,仅展示原文概要,查看原文内容请购买。

CIESC Journal, 2018, 69(4): 1678-1686 ·1678·化工学报 2018年 第69卷 第4期 | DOI :10.11949/j.issn.0438-1157.20170863铬铁矿无钙焙烧渣的SO 2还原解毒吴俊,全学军,李纲,鹿存房,罗华政(重庆理工大学化学化工学院,重庆 400054)摘要:系统地对铬铁矿无钙焙烧渣进行了表征,并研究了SO 2还原解毒铬渣,提出了机械活化与SO 2还原相结合的解毒工艺。

结果表明,该铬渣主要物相组成是 (Fe,Mg)(Cr,Fe)2O 4和MgAlFeO 4,铬渣中Cr 2O 3含量为12.23%,铬渣粒径越小,含有的总Cr(Ⅵ)、水溶性Cr(Ⅵ)、难溶性Cr(Ⅵ)量越小。

SO 2还原解毒铬渣工艺过程中搅拌能有效强化外扩散过程,液固比增大有利于铬渣中Cr(Ⅵ)的浸出,铬渣中Cr(Ⅵ)的浸出随温度升高先增加后急剧降低,反应体系中压力变化对铬渣还原解毒效果影响不大。

优化的SO 2还原解毒铬渣条件为:压力0.1 MPa 、温度60℃、搅拌速度500 r·min −1、反应时间60 min ,此时铬渣中Cr(Ⅵ)的去除率达90%;机械活化90 min 的铬渣进行SO 2还原解毒60 min 后,渣中的Cr(Ⅵ)去除率达到98.1%,含量降至25 mg·kg −1以下,达到国家排放标准。

关键词:无钙焙烧铬渣;还原解毒;浸取;机械活化中图分类号:TQ 136.1 文献标志码:A 文章编号:0438—1157(2018)04—1678—09Detoxification of chromium ore processing residue from roasting chromitewithout calcium by SO 2 reductionWU Jun, QUAN Xuejun, LI Gang, LU Cunfang, LUO Huazheng(College of Chemistry and Chemical Engineering , Chongqing University of Technology , Chongqing 400054, China )Abstract :Chromium ore processing residue (COPR) from roasting chromite without calcium is characterized systematically.The detoxification of COPR by SO 2 reduction is investigated. The detoxification process combining mechanical activation with SO 2 reduction is proposed. The results show that the main phases of the COPR are (Fe, Mg) (Cr,Fe) 2O 4 and MgAlFeO 4. The content of Cr 2O 3 in the CPR is 12.23%. The smaller the particle size of COPR, the lower the content of the total Cr(Ⅵ), water-soluble Cr(Ⅵ) and insoluble Cr(Ⅵ). In the detoxification process of COPR by SO 2 reduction, stirring can promote the process of external diffusion effectively and increasing liquid solid ratio is beneficial to the leaching of Cr(Ⅵ) in the COPR. With the increase of temperature, the leaching of Cr(Ⅵ) in COPR increases first, then decreases sharply. The pressure of reaction system has little influence on the detoxification of the COPR. Under the optimized experimental conditions: the pressure 0.1 MPa, the temperature 60℃, the stirring speed 500 r·min −1, and the reaction time 60 min, the removal rate of Cr(Ⅵ) in COPR was 90%, while the removal rate of Cr(Ⅵ) in COPR was 98.1%, and Cr(Ⅵ) content falls below 25 mg·kg −1, meeting the national discharge standard after 90 min of mechanical activation to the COPR.Key words: chromite processing residue; reductive detoxification; leaching; mechanical activation2017-07-05收到初稿,2017-09-18收到修改稿。

铬铁矿无钙焙烧的反应机理纪柱(天津化工研究院,天津300131) 摘要 研究了铬铁矿无钙焙烧反应机理,得出配碱量高低及有无填料对氧化速度、硅铝的副反应均有显著影响;少碱和足碱焙烧的活化能分别为50.3及73.2kJ/K.mo l。

关键词 铬铁矿 铬酸钠 固相反应 反应动力学 活化能 铬矿无钙(不用白云石、石灰石等钙质填料)焙烧制取铬酸钠及其物相变化已有报导〔1、2〕,现将过程的反应机理作如下探讨。

实验用含Cr2O349.31%的铬铁矿(M g,FeⅡ)(Cr、Al、FeⅢ)2O4(可简写成M g Cr2O4及FeCr2O4),主要杂质为Mg、Fe、Si、Al。

使用含Na2CO399.88%的试剂纯碱。

所用填料为M gO及Fe2O31200℃合成的镁铁矿。

1 配碱率的影响1.1 主要反应铬铁矿无钙焙烧的主要反应有:M gCr2O4+2Na2CO3+32O22Na2C rO4+M gO+2C O2(1)…2FeCr2O4+4Na2CO3+72O24Na2C rO4+Fe2O3+4CO2……(2)…………………………………………………………………SiO2+Na2CO3Na2S iO3+CO2(3)………………………………Al2O3+Na2C O32NaAlO2+C O2(4)…………………………… 生成的Na2SiO3、NaAlO2作为Na原料还将进一步反应(式11~16),M gO及Fe2O3则生成镁铁矿M gFe2O4。

式(1,2)表明,每kg铬(以Cr2O3计)所需纯碱理论量为1.395kg。

实际配碱量与理论量之比称为配碱率,配碱率≤50%称少碱焙烧,>80%称足碱焙烧。

生成铬酸钠的碱与实际配碱量之比称为碱利用率。

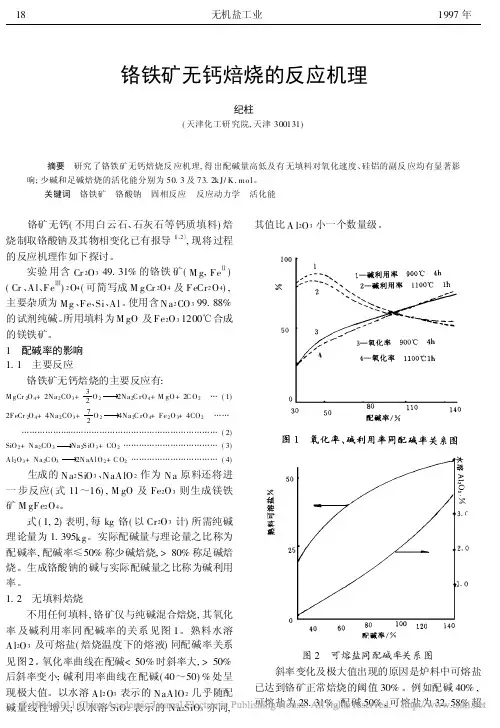

1.2 无填料焙烧不用任何填料,铬矿仅与纯碱混合焙烧,其氧化率及碱利用率同配碱率的关系见图1。

熟料水溶Al2O3及可熔盐(焙烧温度下的熔液)同配碱率关系见图2。

氧化率曲线在配碱<50%时斜率大,>50%后斜率变小;碱利用率曲线在配碱(40~50)%处呈现极大值。

铬铁矿的冶炼工艺机理

铬铁矿的冶炼过程可以分为烧结、还原和精炼三个阶段。

其中主要的机理如下:

1. 烧结阶段:铬铁矿在高温(1200~1300)下烧结时,会发生一系列物理化学反应。

其中主要反应有:

(1)SiO2与Al2O3等物质可以发生反应,形成低熔点的硅酸铝钙石,有利于粘结料的烧结。

(2)FeO和Cr2O3等物质可以发生反应,形成低熔点的FeCr2O4矿物,有利于提高烧结强度和渗透性。

(3)CO/CO2等还原气体可以在烧结过程中逐渐生成,进一步促进铬铁矿的还原反应。

2. 还原阶段:在高温还原气氛下,FeO和Cr2O3等成分的铬铁矿会逐步被还原成Cr和Fe元素。

其中主要反应有:

(1)Cr2O3 + 2Al = Al2O3 + 2Cr

(2)FeO + C = Fe + CO

(3)Cr2O3 + 2Fe = 2FeO + Cr

3. 精炼阶段:在铬铁矿还原成Cr和Fe后,需要进行进一步的精炼处理,以提高铬铁合金的品质。

主要精炼机理包括:

(1)氧化炉精炼:将还原后的铬铁合金加入氧化炉,利用氧化剂来除去杂质元素,提高合金品质。

(2)电炉精炼:将还原后的铬铁合金加入电炉,利用电流来将杂质元素析出,提高合金品质。

(3)真空精炼:将铬铁合金在真空条件下进行精炼,利用气相扩散和气相萃取等机理,去除杂质元素,提高合金品质。

铬铁矿煅烧的方程式引言铬铁矿是一种含有铬元素的矿石,常用于生产不锈钢和合金。

矿石通过煅烧过程,可以将其中的铬元素释放出来,并与其它金属元素结合,形成具有特殊性能的合金材料。

本文将探讨铬铁矿煅烧的方程式,包括反应发生的过程、化学方程式的推导和可能的应用。

煅烧过程铬铁矿煅烧是一种高温氧化过程,通过在高温下加热矿石,使其中的金属元素与氧气进行反应,产生相应的金属氧化物。

这个过程可以分为三个阶段:加热、反应和冷却。

加热阶段在加热阶段,矿石被引入炉中,并开始加热升温。

这个过程通常使用高温燃料(如煤炭或天然气)进行加热。

随着温度的升高,矿石中的水分和有机物开始蒸发和分解。

反应阶段当矿石被加热到一定温度时,发生了铬铁矿煅烧的主要反应。

在这个阶段,铬铁矿中的铬元素与氧气结合,生成铬酸盐。

反应的具体方程式如下:FeCr2O4 + 8O2 → 2Fe2O3 + 2CrO3这个反应是一个氧化反应,将铬元素从铬铁矿中释放出来,并形成铬酸盐(CrO3)和氧化铁(Fe2O3)。

这里需要注意的是,这个方程式是在理想条件下推导出来的,并不考虑可能存在的反应副产物。

冷却阶段在反应阶段结束后,需要将炉内温度逐渐降低。

这个过程通常使用冷却气体进行,以防止矿石在高温下继续反应。

冷却后的产物可以通过后续工艺进行处理和利用。

化学方程式推导上面提到的铬铁矿煅烧反应方程式可以通过对反应的细节进行推导得到。

首先,我们需要根据铬铁矿的化学式(FeCr2O4)和氧气(O2)的化学式,编写反应表达式。

铬铁矿中的铬元素是二价的,而氧气是双原子分子。

因此,反应表达式可以写成:FeCr2O4 + xO2在反应过程中,铬元素被氧气氧化成为铬酸盐(CrO3),而铁元素则氧化成为氧化铁(Fe2O3)。

因此,反应表达式可以修改为:FeCr2O4 + 4xO2 → 2Fe2O3 + CrO3接下来,我们需要确定反应中氧气的摩尔系数(x)。

根据反应表达式,氧气的摩尔系数等于铬元素的摩尔系数。

铬铁矿氧化焙烧动力学李小斌;齐天贵;彭志宏;刘桂华;周秋生【摘要】用于铬盐生产的传统无钙焙烧过程存在铬氧化率低的问题,严重影响铬的生产效率和回收率.为强化铬铁矿氧化焙烧过程,对铬氧化过程的动力学规律及其氧化反应机理进行了研究.结果表明:铬铁矿氧化焙烧过程,铬的氧化反应分为初期和后期两个阶段,初期铬氧化速率快,后期铬氧化速率慢,在优化条件下,铬(Ⅲ)的氧化率可达99%以上;两个阶段铬的氧化反应均符合收缩未反应核动力学模型且受表面化学反应控制,铬氧化反应初期和后期的表观反应活化能分别为68.7和231.8 kJ/mol;反应初期是铬铁矿直接与碳酸钠和氧气发生反应生成铬酸钠,而后期则是铬铁矿与反应初期生成的铁酸钠和氧气发生反应生成铬酸钠.【期刊名称】《中国有色金属学报》【年(卷),期】2010(020)009【总页数】7页(P1822-1828)【关键词】铬铁矿;铬酸钠;氧化焙烧;动力学【作者】李小斌;齐天贵;彭志宏;刘桂华;周秋生【作者单位】中南大学,冶金科学与工程学院,长沙,410083;中南大学,冶金科学与工程学院,长沙,410083;中南大学,冶金科学与工程学院,长沙,410083;中南大学,冶金科学与工程学院,长沙,410083;中南大学,冶金科学与工程学院,长沙,410083【正文语种】中文【中图分类】TF111Abstract:The traditional lime-free roasting process used for manufacturing chromate from chromite ore has low oxidation rate which impact the chromate production efficiency and chromium recovery rate seriously. To intensify the oxidation roasting process of chromite ore, the oxidation kinetics and its mechanism were studied. The results show that there are two stages for the oxidation roasting process of chromite ore. The oxidation reaction is very rapid in the initial stage but quite slow in the later stage. The oxidation rate of chromium(Ⅲ) in chromite ore can reach more than 99%under the optimized conditions. The whole oxidation process of chromite ore follows the shrinking unreacted core model,andthe surface chemical reaction is the controlling step. The apparent activation energies of the initial and later stages are 68.7 and 231.8 kJ/mol, respectively. And the sodium chromate is produced by the reaction of chromite with sodium carbonate and oxygen in the initial stage, whereas sodium chromate is formed by the reaction of chromite with sodium ferrite formed in the initial stage and oxygen in the latter stage.Key words:chromite ore; sodium chromate; oxidation roasting; kinetics铬铁矿氧化焙烧法几乎是铬盐生产的唯一方法,其中分为有钙焙烧法和无钙焙烧法,它们都是将铬铁矿与纯碱在高温氧化条件下进行焙烧,使矿石中的铬转化为水溶性的铬酸钠经浸出等后续处理获得铬盐产品[1−3]。