锻造方法

- 格式:ppt

- 大小:452.00 KB

- 文档页数:3

冶金备件锻造的基本方法

A自由锻造

自由锻造的操作方法主要有:(1)镦粗。

它是使毛坯断面增大而高度减小的锻造工序。

常用这种工序制造齿轮,法兰盘等锻件。

(2)镦延。

指被锻工件断面减小,长度增加的一种工序,亦称拔长工序。

用于制造轴类等长件。

(3)冲孔。

冶金备件把坯料冲出透孔或不透孔的工序。

用于扩孔的准备工作。

(4)截断。

截断是在热状态下用凿子进行。

先从一面截,然后翻转工件再断,用尖头凿子除去端部形成的飞刺。

(5)弯曲。

弯曲通常在弯曲机上进行。

坯料弯曲处的加热温度应比其他部位高,以避免弯曲处的截面减小。

(6) 扭转。

冶金备件扭转工序用于锻造实心零件。

零件先在一个平面内锻打,然后旋转一定的角度锻打,例如锻造曲轴。

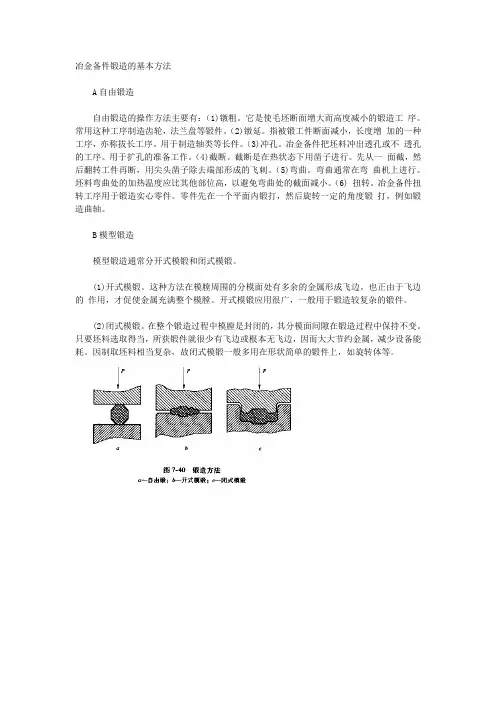

B模型锻造

模型锻造通常分开式模锻和闭式模锻。

(1)开式模锻。

这种方法在模膛周围的分模面处有多余的金属形成飞边。

也正由于飞边的作用,才促使金属充满整个模膛。

开式模锻应用很广,一般用于锻造较复杂的锻件。

(2)闭式模锻。

在整个锻造过程中模膛是封闭的,其分模面间隙在锻造过程中保持不变。

只要坯料选取得当,所获锻件就很少有飞边或根本无飞边,因而大大节约金属,减少设备能耗。

因制取坯料相当复杂,故闭式模锻一般多用在形状简单的锻件上,如旋转体等。

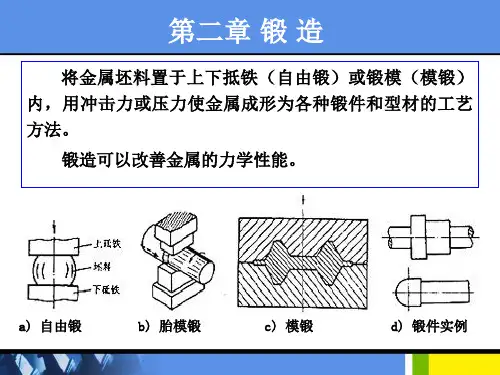

锻造工艺的基本过程锻造是一种通过对金属材料施加压力,使其发生塑性变形,从而改变其形状和尺寸的加工方法。

它是金属加工领域中最古老、最常用的一种方法之一。

本文将详细介绍锻造工艺的基本过程。

1. 材料准备在进行锻造之前,首先需要准备好所需的金属材料。

常见的锻造材料包括钢、铝、铜等。

这些材料通常以坯料或棒材的形式供应。

在选择材料时,需要考虑其化学成分、力学性能和适应性等因素。

2. 加热加热是锻造过程中非常重要的一步。

通过将金属材料加热到适当的温度,可以提高其塑性和可变形性,从而更容易进行锻造操作。

不同材料有不同的加热温度要求,通常使用电阻加热炉或气体加热炉进行加热。

3. 锻造操作3.1 锤击式锻造锤击式锻造是最常见也是最古老的一种锻造方法。

它通常使用锻锤或锻压机来施加冲击力,将加热的金属材料塑性变形成所需的形状。

在锤击式锻造中,操作人员需要将加热的金属坯料放置在模具中,然后通过锤击或压力施加力量,使金属材料发生塑性变形。

3.2 模压式锻造模压式锻造是一种通过将金属材料压入预制模具中进行塑性变形的方法。

它通常使用液压机或机械压力机来施加力量。

在模压式锻造中,操作人员需要将加热的金属坯料放置在模具中,然后通过机械或液压力量使其变形成所需的形状。

3.3 自由锻造自由锻造是一种没有使用预制模具的锻造方法。

在自由锻造过程中,操作人员根据需要手工操作金属材料,并通过施加力量使其发生塑性变形。

这种方法常用于制作复杂形状和小批量的零件。

4. 补偿处理在进行锻造过程中,由于金属材料受到较大的力量和温度变化,可能会导致内部应力和变形。

为了消除这些问题,需要进行补偿处理。

常见的补偿处理方法包括热处理、机械加工和表面处理等。

5. 检验与修整完成锻造过程后,需要对所得到的锻件进行检验。

常见的检验方法包括外观检查、尺寸测量和材料性能测试等。

如果发现问题或不合格之处,需要进行修整或重新锻造。

6. 表面处理最后一步是对锻件进行表面处理。

生产大型锻件的方法

1.锻压法:

锻压法是将加热的金属块放置于压机上,利用压机的压力将其压制成所需形状的工件。

这种方法可以制造出大型的锻件,如轮轴、曲轴等。

同时,锻压法可以提高金属的塑性,改善金属的内部结构,提高锻件的力学性能。

2.热冲压法:

热冲压法是将加热的金属块放置于冲压设备中,通过冲压工序将其压制成所需形状的工件。

这种方法能够制造出大型且复杂的锻件,例如航空发动机的外壳。

热冲压法能够使金属的流动性增强,有助于实现复杂形状的锻件。

3.锻模锻造法:

锻模锻造法是利用专用的模具将金属块加热后放置在模具中,通过锻打工序将其压制成所需形状的工件。

这种方法适用于大型锻件的生产,如风力发电机的轴、桥梁的构件等。

锻模锻造法能够保证锻件的尺寸精度和表面质量,并且可以减少后续的加工工序。

4.计算机数控锻造法:

计算机数控锻造法是利用计算机控制系统控制锻造设备的操作,根据设计要求将加热金属进行锻造。

该方法可以生产出大型、复杂的锻件,如汽车车架、船舶的螺旋桨等。

计算机数控锻造法可以提高生产效率,减少人工操作,达到更高的精度和质量要求。

总的来说,生产大型锻件的方法有锻压、热冲压、锻模锻造和计算机数控锻造。

每种方法都有其适用的工件类型以及优点和局限性,根据具体的要求选择合适的方法进行生产,能够提高生产效率和产品质量。

合金锻造的方法

合金锻造的方法:

合金锻造是一种将金属加工成各种形状的方法,其目的是通过力的作用,在金属中产生塑性变形,从而得到所需形状的零件。

常用的合金锻造方法包括以下几种:自由锻造:将金属块加热至一定温度后,直接用锤子或压力机等工具对其进行锻造,从而使金属逐渐变形成所需的形状。

模锻:将金属加热至一定温度后,将其置于一对已经制好形状的模具之间,施加压力使金属变形成所需形状。

这种方法可以保证锻造的精度和表面光洁度。

等温锻造:该方法将金属在某个温度下保温一段时间,使其达到均匀的晶粒结构,然后再进行锻造,使得金属零件的强度和韧性得到提高。

轧制锻造:该方法将金属棒材通过辊道进行连续压制,在金属内部产生塑性变形,使其形成所需的形状,同时也能提高金属的密度和强度。

以上是常用的几种合金锻造方法,不同的锻造方法适用于不同的金属和零件形状,选择合适的锻造方法可以提高锻造效率和成品质量。

刀剑的六种锻造工艺

1.折叠锻造:又称为“多层锻造”,是日本传统刀剑锻造的主要

工艺之一。

将铁和钢折叠叠加后,经过多次锻打和淬火,使钢的纯度和硬度更高。

这种锻造方法制造出的刀剑纹理独特,锋利度和耐用度也非常出色。

2. 粉末冶金:这种锻造方法利用粉末冶金技术,将不同的金属

粉末混合,然后加压成型,在高温下烧结成坚固的材料。

这种方法可以制造出高硬度和高强度的刀剑,适用于现代刀剑制作。

3. 工艺铸造:这种锻造方法是通过铸造技术制造刀剑,使刀剑

的形状和纹理更加精确。

但是由于铸造工艺的限制,这种方法所制造出的刀剑往往比折叠锻造和粉末冶金的刀剑质量稍逊。

4. 热处理:这种锻造方法将刀剑加热到高温,然后快速冷却,

以改善刀剑的硬度和强度。

这种方法也可以用于修复和改善旧的刀剑。

5. 水淬火:这种锻造方法是将刀剑在水中快速冷却,以提高刀

剑的硬度。

但是这种方法有可能使刀剑变形或破裂,需要非常谨慎地使用。

6. 手工锻造:这种锻造方法是最传统的刀剑制作方法,需要锻

造师傅手工打造。

经过反复锻打和整形,刀剑的硬度和强度都可以得到提高。

这种方法制造出的刀剑质量极高,但是需要非常熟练的技能和经验。

- 1 -。

刀剑的六种锻造工艺

刀剑的六种锻造工艺分别是:

1. 火焰淬火法:刀剑经过高温加热,然后迅速浸入冷水中,使其达到较高硬度和韧性的一种方法。

2. 折叠锻造法:将多段铁条叠合在一起,然后反复加热、敲打和折叠,使其内部结构均匀,强度提高的一种方法。

3. 透骨刃法:将刀剑背部切割出“透骨刃”,使刀身变薄,重心前移,提高切割力和使用感受的一种方法。

4. 多重淬火法:利用不同的淬火方式,使刀剑的不同部位硬度不同,达到更好的性能的一种方法。

5. 地火淬火法:将刀剑置于地火中烧烤,让其表面呈现金属光泽,产生美观的表面效果的一种方法。

6. 湿淬火法:利用草木灰水、盐水等液体进行淬火,使刀剑达到不同的硬度和韧性的一种方法。

常用锻造方法的综合比较一、自由锻造自由锻造是指将金属坯料加热至一定温度后,采用锤击或压力机等设备施加力,使其在自由形态下改变形状的一种锻造方法。

该方法操作简便,适用于小批量和单件生产。

优点:1.1 适应性强,可以锻造各种形状和尺寸的工件。

1.2 工艺灵活,易于调整工艺参数,适应不同的材料和产品需求。

1.3 适合加工复杂形状的零件,尤其是非标准件和特殊用途部件。

缺点:2.1 生产效率较低,适合小批量生产,不适合大规模生产。

2.2 成品的一致性和精度较低,难以保证每件工件的尺寸和性能完全一致。

2.3 工艺控制要求高,需要技术熟练的操作工。

二、模锻模锻是将金属坯料加热至适当温度后,置于特定的模具中,通过模具的挤压或冲击力使金属在模具中成形的一种锻造方法。

模锻适用于大批量生产,并且具有较高的生产效率。

优点:1.1 能够实现大批量生产,生产效率高。

1.2 工件尺寸精度高,表面光洁度好。

1.3 由于使用模具,产品的一致性较好,可以保证生产的每一件产品具有相同的质量和性能。

缺点:2.1 模具成本高,适合于批量生产,对小批量生产不经济。

2.2 模具设计和制造难度大,前期投入大。

2.3 对材料的要求较高,需要对材料的流动性和填充性进行精确控制。

三、闭模锻造闭模锻造是指在模具内施加压力,使金属在闭合的模具内成形。

闭模锻造可以提供更高的尺寸精度和表面质量,适用于复杂形状的工件。

优点:1.1 精度高,工件的尺寸和形状稳定。

1.2 表面质量好,减少了后续加工的需求。

1.3 能够生产出复杂形状的工件,提高了锻造产品的附加值。

缺点:2.1 模具成本和维护费用高。

2.2 工艺复杂,对设备的要求较高。

2.3 模具的设计和制造周期长,前期准备工作较多。

四、热模锻造优点:1.1 适用于高强度材料和大尺寸锻件,材料流动性好。

1.2 能够改善金属的力学性能,如提高强度和韧性。

1.3 对材料的加工性能要求低,可以加工难以锻造的材料。

缺点:2.1 热能消耗大,生产成本较高。

常用锻造方法及特点金属毛坯锻前加热的目的是提高金属塑性、降低变形抗力、使之易于流动成形并获得良好的锻后组织,锻前加热对提高锻造生产率,保证锻件质量以及节约能耗等都有直接的影响。

一、锻前加热的目的是什么,二、自由锻工序有哪些,制订自由锻工艺规程的主要内容和步骤是什么, 自由锻工序分为基本工序、辅助工序和修整工序。

基本工序有镦粗、拔长、冲孔、弯曲、切割、错移和扭转;辅助工序有压钳口、倒棱和压痕等;修整工序有校正、滚圆、平整等。

制订自由锻工艺规程的主要内容和步骤如下:(1)绘制锻件图:锻件图是在零件图的基础上,考虑切削加工余量、锻件公差、工艺余块等所绘制的图样。

(2)选择锻造工序:确定锻造工序的依据是锻件的形状、尺寸、技术要求和生产数量等。

(3)确定坯料质量和尺寸:坯料有铸锭和型材两种,前者用于大、中型锻件,后者用于中、小型锻件。

(4)选择锻造设备:应根据坯料的种类、质量以及锻造基本工序、设备的锻造能力等因素,并结合工厂现有设备条件综合确定锻造设备。

三、何为模型锻造,常用的模型锻造设备有哪些,与自由段相比,模型锻造有何特点, 模型锻造是金属在外力作用下产生塑性变形并充满模膛而获得锻件的方法。

常用模锻设备有模锻锤、热模锻压力机、平锻机和摩擦压力机等。

与自由锻相比,模锻件尺寸精度高,机械加工余量小,锻件的纤维组织分布更为合理,可进一步提高零件的使用寿命。

模锻生产率高,操作简单,容易实现机械化和自动化。

但设备投资大,锻模成本高,生产准备周期长,且模锻件的质量受到模锻设备吨位的限制,因而适用于中、小型锻件(一般,150 kg)的成批和大量生产。

四、绘制模锻件图时应考虑的主要问题有哪些,绘制模锻件图时应考虑的主要问题如下:1)选择分模面:一般按以下原则确定:?应保证锻件从模膛中顺利取出,故分模面一般应选取在锻件最大尺寸的截面上;?应使分模面处上、下模膛外形一致,以便能及时发现错模;?应使模膛浅而宽,以利于金属充满模膛;?应保证锻件上所加余块最少。

锻造的操作方法有哪些

锻造是一种制造工艺,通过施加压力和热量来改变材料的形状和性质。

下面列举了几种常见的锻造操作方法:

1. 锻锤锻造:将材料放置在锻锤上,通过锤击材料来改变其形状。

锻锤可以是气压锻锤、螺旋锻锤或者液压锻锤等。

2. 压力锻造:在锻模中施加压力来改变材料的形状。

压力锻造可以分为块状锻造、轧制锻造、扩张锻造等。

3. 轧制锻造:通过连续的轧制和挤压来改变材料的形状。

轧制锻造适用于制造板材、棒材和结构件等。

4. 挤压锻造:将材料放入挤压机中,通过挤压头对材料施加压力,使其通过模具孔口和形状来改变材料的形状和尺寸。

挤压锻造适用于制造管材、棒材和型材等。

5. 冲击锻造:将材料放在冲击力较大的冲击机中,通过冲击使材料发生塑性变形。

冲击锻造适用于制造大型、复杂形状的零件。

6. 摆锤锻造:将材料放在摆动的锻模上,通过锻击和摆动来改变材料的形状。

摆锤锻造适用于制造大型、重型和复杂形状的零件。

以上是一些常见的锻造操作方法,不同的方法适用于不同的材料和产品要求。

锻造方法分类

(1)热扩压锻造:采用锤锻、压锻、冲锤等方法,将钢材经热熔化后,在模具内挤压,变形成型;

(2)热压锻造:采用热压力将钢材沿原始轮廓成形;

(3)热穿孔锻造:采用热压串孔机将钢管熔化或温度适当上升,在模具内挤压成型;

(4)热镦锻:采用热压镦机将钢材镦成所需形状;

(5)热拉拔锻:采用热压锻造机,将钢材经热熔后拉拔成所需形状或挤压成型;

(6)热冲击锻:采用热冲击锻两台复合机组成,适当加热钢材,在模具内压制成型;

(7)热切削锻:采用热切削机械将钢材在加热下加工成型。

2.冷锻造法:

(1)冷拉拔锻:采用冷拉拔锻,在模具内将钢材拉拔成型;

(2)冷冲击锻:采用冲击锻压机,在模具内将钢材冲击成型;

(3)冷切削锻:采用冷切削机械将钢材加工成型;

(4)冷穿孔锻:采用冷穿孔锻机,在金属坯料上开孔,实现成型。

- 1 -。

锻造工艺方式方法锻造是一种通过加热金属材料后进行塑性变形的工艺,其目的是获得所需的形状和尺寸,并提高材料的机械性能。

在锻造过程中,金属材料通常会被加热至其塑性温度以上,然后施加外力来改变其形状。

锻造工艺方式和方法主要包括锤击锻造、压力锻造、转矩锻造和挤压锻造等。

锤击锻造是一种传统的锻造工艺,它利用锻锤对金属材料进行变形。

在锤击锻造中,金属材料被加热至适当温度后,放置在锻锤工作台上,锻锤将其重复击打以改变其形状。

这种方式适用于制造较大、较重的金属零件,如汽车发动机曲轴。

压力锻造是一种利用机械压力对金属材料进行塑性变形的工艺。

它通常使用液压机或机械压力机,将金属材料放置在工作台上,施加压力来改变其形状。

压力锻造可以用于制造各种形状和尺寸的金属零件,如齿轮、连杆等。

转矩锻造是一种应用于锻造大型轴类零件的方法。

它是通过将金属材料夹持在一对旋转的杆件之间,然后施加扭矩来使其塑性变形。

这种方式可以制造出大直径的轴类零件,如风电机组主轴。

挤压锻造是一种在两个模具之间通过压力使金属材料挤压成为所需形状的工艺。

这种方式适用于制造复杂形状的零件,如铁路轨枕等。

在锻造过程中,还可以使用不同的锻造技术,如冷锻、热锻和等温锻造。

冷锻是在室温下进行的锻造,适用于低碳钢和合金钢等强韧性较好的材料。

热锻是在高温下进行的锻造,可以增强金属材料的塑性,适用于锻造高碳钢和不锈钢等材料。

等温锻造是在材料到达准确的温度后进行的锻造,以确保材料在整个锻造过程中保持稳定的温度。

总而言之,锻造工艺方式和方法根据金属材料的要求和所需零件的形状尺寸的不同而选择,通过锤击、压力、转矩和挤压等方式塑性变形金属材料,从而制造出高强度、高精度的金属零件。

锻造方法分类

锻造方法是一种重要的金属加工方法,它可以将金属材料加热至一定温度,然后通过压力使其变形,从而得到所需形状和尺寸的金属制品。

根据不同的加工要求和金属材料的特性,锻造方法可以分为以下几种。

一、自由锻造

自由锻造是最基本的锻造方法之一,它是将金属材料放在锻造机上,通过锤击或压力使其变形,从而得到所需形状和尺寸的金属制品。

自由锻造适用于各种金属材料,但是由于其加工过程中缺乏精确的控制,因此所得到的制品精度较低。

二、模锻造

模锻造是一种通过模具来控制金属材料变形的锻造方法。

在模锻造中,金属材料被放置在模具中,然后通过压力或锤击使其变形,从而得到所需形状和尺寸的金属制品。

模锻造可以得到高精度的制品,适用于各种金属材料。

三、冷锻造

冷锻造是一种在室温下进行的锻造方法,它适用于各种金属材料,可以得到高精度的制品。

在冷锻造中,金属材料被放置在模具中,然后通过压力或锤击使其变形,从而得到所需形状和尺寸的金属制

品。

由于冷锻造不需要加热金属材料,因此可以节约能源和成本。

四、热锻造

热锻造是一种在高温下进行的锻造方法,它适用于各种金属材料,可以得到高精度的制品。

在热锻造中,金属材料被加热至一定温度,然后放置在模具中,通过压力或锤击使其变形,从而得到所需形状和尺寸的金属制品。

由于热锻造需要加热金属材料,因此需要消耗大量的能源和成本。

锻造方法是一种重要的金属加工方法,它可以通过不同的加工方式和控制方法,得到各种形状和尺寸的金属制品。

在选择锻造方法时,需要根据加工要求和金属材料的特性来进行选择,以达到最佳的加工效果和经济效益。