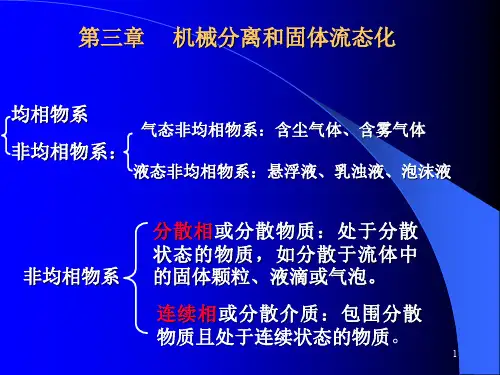

第三章机械分离和固体流态化

- 格式:doc

- 大小:141.00 KB

- 文档页数:17

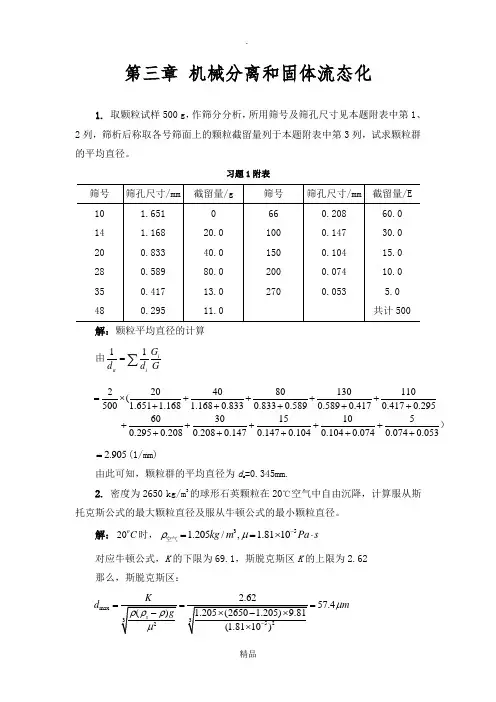

第三章 机械分离和固体流态化1. 取颗粒试样500 g ,作筛分分析,所用筛号及筛孔尺寸见本题附表中第1、2列,筛析后称取各号筛面上的颗粒截留量列于本题附表中第3列,试求颗粒群的平均直径。

习题1附表解:颗粒平均直径的计算 由11ia i G d d G=∑ 2204080130110(500 1.651 1.168 1.1680.8330.8330.5890.5890.4170.4170.2956030151050.2950.2080.2080.1470.1470.1040.1040.0740.0740.053=⨯+++++++++++++++++++ )2.905=(1/mm)由此可知,颗粒群的平均直径为d a =0.345mm.2. 密度为2650 kg/m 3的球形石英颗粒在20℃空气中自由沉降,计算服从斯托克斯公式的最大颗粒直径及服从牛顿公式的最小颗粒直径。

解:20C o 时,351.205/, 1.8110kg m Pa s ρμ-==⨯⋅空气对应牛顿公式,K 的下限为69.1,斯脱克斯区K 的上限为2.62 那么,斯脱克斯区:max 57.4d mμ===min 1513d m μ==3. 在底面积为40 m 2的除尘室内回收气体中的球形固体颗粒。

气体的处理量为3600 m 3/h ,固体的密度3/3000m kg =ρ,操作条件下气体的密度3/06.1m kg =ρ,黏度为2×10-5 P a·s。

试求理论上能完全除去的最小颗粒直径。

解:同P 151.例3-3在降尘室中能被完全分离除去的最小颗粒的沉降速度u t , 则 36000.025/4003600s t V u m s bl ===⨯ 假设沉降在滞流区,用斯托克斯公式求算最小颗粒直径。

min17.5d um ===核算沉降流型:6min 517.5100.025 1.06R 0.0231210t et d u ρμ--⨯⨯⨯===<⨯假设合理。

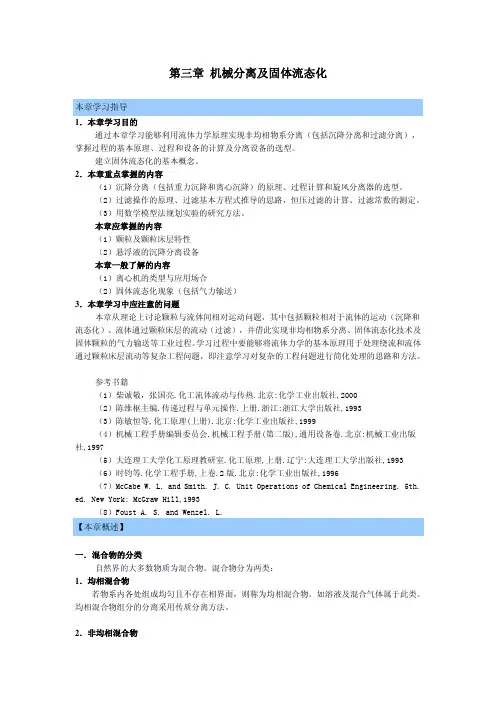

第三章机械分离及固体流态化本章学习指导1.本章学习目的通过本章学习能够利用流体力学原理实现非均相物系分离(包括沉降分离和过滤分离),掌握过程的基本原理、过程和设备的计算及分离设备的选型。

建立固体流态化的基本概念。

2.本章重点掌握的内容(1)沉降分离(包括重力沉降和离心沉降)的原理、过程计算和旋风分离器的选型。

(2)过滤操作的原理、过滤基本方程式推导的思路,恒压过滤的计算、过滤常数的测定。

(3)用数学模型法规划实验的研究方法。

本章应掌握的内容(1)颗粒及颗粒床层特性(2)悬浮液的沉降分离设备本章一般了解的内容(1)离心机的类型与应用场合(2)固体流态化现象(包括气力输送)3.本章学习中应注意的问题本章从理论上讨论颗粒与流体间相对运动问题,其中包括颗粒相对于流体的运动(沉降和流态化)、流体通过颗粒床层的流动(过滤),并借此实现非均相物系分离、固体流态化技术及固体颗粒的气力输送等工业过程。

学习过程中要能够将流体力学的基本原理用于处理绕流和流体通过颗粒床层流动等复杂工程问题,即注意学习对复杂的工程问题进行简化处理的思路和方法。

参考书籍(1)柴诚敬,张国亮.化工流体流动与传热.北京:化学工业出版社,2000(2)陈维枢主编.传递过程与单元操作.上册.浙江:浙江大学出版社,1993(3)陈敏恒等,化工原理(上册).北京:化学工业出版社,1999(4)机械工程手册编辑委员会.机械工程手册(第二版),通用设备卷.北京:机械工业出版社,1997(5)大连理工大学化工原理教研室.化工原理,上册.辽宁:大连理工大学出版社,1993(6)时钧等.化学工程手册,上卷.2版.北京:化学工业出版社,1996(7)McCabe W. L. and Smith. J. C. Unit Operations of Chemical Engineering. 5th. ed. New York: McGraw Hill,1993(8)Foust A. S. and Wenzel. L.【本章概述】一.混合物的分类自然界的大多数物质为混合物。

考研化工原理必备课件第三章机械分离与固体流态化.txt25爱是一盏灯,黑暗中照亮前行的远方;爱是一首诗,冰冷中温暖渴求的心房;爱是夏日的风,是冬日的阳,是春日的雨,是秋日的果。

本文由821240550贡献ppt文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

第三章机械分离与固体流态化3.1 颗粒及颗粒床层的特性 3.2 3.3 3.4 3.5 沉降过程过滤离心机固体流态化3.1颗粒及颗粒床层的特性(1)床层空隙率ε固定床层中颗粒堆积的疏密程度可用空隙率来表示,其定义如下:ε=空隙体积床层体积V ? 颗粒所占体积v v = = 1? 床层体积床层体积V Vε的大小反映了床层颗粒的紧密程度,ε对流体流动的阻力有极大的影响ε↓, ∑ h f ↑。

ε < 1。

3.1颗粒及颗粒床层的特性(2)床层自由截面积分率AA0 =。

A 流动截面积床层截面积A-颗粒所占的平均截面积A P = = 1? P 床层截面积床层截面积A A空降率与床层自由截面积分率之间有何关系?假设床层颗粒是均匀堆积(即认为床层是各向同性的)。

想象用力从床层四周往中间均匀压紧,把颗粒都压到中间直径为长为L的圆柱中(圆柱内设有空隙)。

ε = 1?v ?D ? = 1? 4 = 1? ? 1 ? π 2 V ?D? D L 4πD1 L222 D12 AP ? D1 ? 4 A0 = 1 ? = 1? = 1? ? ? π 2 A ?D? D 4π所以对颗粒均匀堆积的床层(各向同性床层),在数值上ε = A03.1颗粒及颗粒床层的特性(3)床层比表面aB = 颗粒表面积S 床层体积V颗粒比表面S aB , = 1a=颗粒表面积S 颗粒体积V取V =的床层考虑, 1m3a=S S = v 1? εaB = a(1 ? ε ) * 所以此式是近似的,在忽略床层中固颗粒相互接触而彼此覆盖使裸露的颗粒表面积减少时成立。

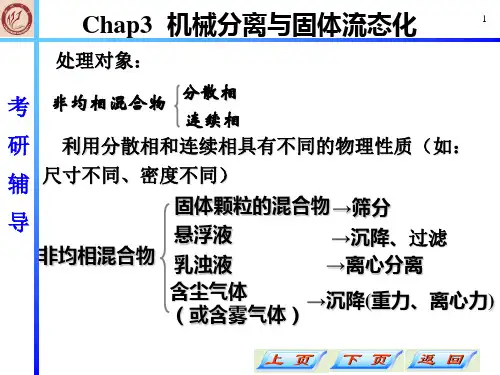

第三章机械分离和固体流态化具有不同物理性质(如密度差别)的分散物质和连续介质所组成的物系称为非均相混合物或非均相物系。

颗粒相对于流体(静止或运动)运动的过程称为沉降分离。

流体相对于固体颗粒床层运动而实现固液分离的过程称为过滤。

工业上分离非均相混合物的目的是:1、回收有价值的分散物质。

2、净化分散介质以满足后继生产工业的要求。

3、环境保护和安全生产。

第一节颗粒及颗粒床层的特性;表单一的颗粒:1、球形颗粒体积:面积:;比表面积:2、非球形颗粒:体积当量直径形状系数(又称球形度):,任何非球形颗粒的形状系数皆小于1。

不同粒径范围内所含粒子的个数或质量,即粒径分布。

当使用某一号筛子时,通过筛孔的颗粒量称为筛过量,截留于筛面上的颗粒量则称为筛余量。

称取各号筛面上的颗粒筛余量即得筛分分析的基础数据。

颗粒的平均直径:最常用的是平均比表面积直径:由颗粒群堆积成的床层疏密程度可用空隙率来表示:床层的比表面积:壁面附近床层的空隙率总是大于床层内部的,较多的流体必然趋向近壁处流过,使床层截面上流体分布不均匀,这种现象称为壁效应。

第二节沉降过程沉降操作是指在某种力场中利用分散相和连续相之间的密度差异,使之发生相对运动而实现分离的操作过程。

实现沉降操作的作用力可以是重力,也可以是惯性离心力。

因此,沉降过程有重力沉降和离心沉降两种方式。

静止流体中颗粒的沉降过程可分为两个阶段,起初为加速段而后为等速段。

滞流区或斯托克斯定律区(10-4<Re t<1)阻力系数:。

滞流区(斯托克斯公式):颗粒的球形度愈小,对应于同一Re t值的阻力系数愈大,但值对的影响在滞流区内并不显著,随着Re t的增大,这种影响逐渐变大。

自由沉降速度的公式不适用于非常微细颗粒(如d<0.5 )的沉降计算,这是由于流体分子热运动使得颗粒发生布朗运动。

二、重力沉降设备(一)降尘室籍重力沉降从气流中分离出尘粒的设备称为降尘室。

理论上降尘室的生产能力()只与其沉降面积bl及颗粒沉降速度u t有关,而与降尘室高度H无关。

故降尘室应设计为扁平形,或在室内均匀设置多层水平隔板,构成降尘室。

若降尘室设置n层水平隔板,则多层降尘室的生产能力变为:沉降速度u t应根据需要完全分离下来的最小颗粒尺寸计算。

气体在降尘室内的速度不应过高,一般应保证气体流动的雷诺准数处于层流区,以免干扰颗粒的沉降或把已沉降下来的颗粒重新扬起。

(二)沉降槽沉降槽有澄清液体和增浓悬浮液的双重功能。

因此要求沉降槽必须有足够大的槽截面积,沉降槽加料口以下的增浓段必须有足够的高度。

在沉降槽的增浓段中大都发生颗粒的干扰沉降,所进行的过程称为沉聚过程。

大颗粒的沉降受到阻滞,而小颗粒的沉降被加快。

(三)分级器利用重力沉降可将悬浮液中不同粒度的颗粒进行粗略的分离,或将两种不同密度的颗粒进行分类,这样的过程统称为分级。

实现分级操作的设备称为分级器。

3-2-2 离心沉降依靠惯性离心力的作用而实现的沉降过程称为离心沉降。

气固非均相物系的离心沉降是在旋风分离器中进行,液固悬浮物系一般可在旋液分离器或沉降离心机中进行。

同一颗粒在同种介质中的离心沉降速度与重力沉降速度的比值为:,称为离心分离因素。

评价旋风分离器性能的主要指标是尘粒从气流中的分离效果及气体经过旋风分离器的压强降。

所谓临界粒径,是理论上在旋风分离器中能被完全分离下来的最小粒径,它是判断分离效率高低的重要依据。

临界粒径随分离器尺寸增大而加大,因此分离效率随分离器尺寸增大而减小。

当气体处理量很大时,常将若干个小尺寸的旋风分离器并联使用,以维持较高的除尘效率。

旋风分离器的分离效率有两种表示法,一是总效率,以代表;一是分效率,又称粒级效率,以代表。

总效率是指进入旋风分离器的全部颗粒中被分离下来的质量分率。

按各种粒度分别表明其被分离下来的质量分率,称为粒级效率。

旋风分离器的结构形式与选用:(1)采用细而长的器身(2)减小涡流的影响(扩散式旋风分离器)旋风分离器计算的主要依据有三个方面,一是含尘气的体积流量,二是要求达到的分离效率,三是允许的压强降。

旋液分离器又称水力旋流器,是利用离心沉降从悬浮液中分离固体颗粒的设备。

第三节过滤3-3-1 过滤操作的基本概念过滤是以某种多孔物质为介质,在外力作用下,使悬浮液中的液体通过介质孔道,而固体颗粒被截留在介质上,从而实现固、液分离的操作。

过滤操作采用的多孔物质称为过滤介质,所处理的悬浮液称为滤浆或料浆,通过多孔通道的液体称为滤液,被截留的固体物质称为滤饼或滤渣。

工业上的过滤操作分为两大类,即饼层过滤和深床过滤。

饼层过滤时,悬浮液置于过滤介质的一侧,固体物沉积于介质表面而形成滤饼层。

饼层过滤中,真正发挥拦截颗粒作用的主要是滤饼层而不是过滤介质。

饼层过滤适用于处理固体含量较高的悬浮液。

深床过滤中,固体颗粒并不形成滤饼,而是沉积于较厚的颗粒过滤介质床层内部。

这种过滤适用于生产能力大而悬浮液中颗粒小,含量甚微的场合。

过滤介质是滤饼的支撑物,它应具有足够的机械强度和尽可能小的流动阻力,同时,还应具有相应的耐腐蚀性和耐热性。

滤饼是由截留下来的固体颗粒堆积而成的床层,随着操作的进行,滤饼的厚度与流动阻力都逐渐增加。

构成滤饼的颗粒特性对流动阻力的影响悬殊很大。

3-3-2 过滤基本方程式颗粒床层当量直径,。

即,对于颗粒床层内的滞流流动,K/值可取为5,于是上式中u为单位时间通过单位过滤面积的滤液体积,称为过滤速度。

通常将单位时间获得的滤液体积称为过滤速率,单位为m3/s。

过滤速度是单位面积上的过滤速率。

任一瞬间的过滤速度应写成如下形式:上式中反映了颗粒的特性,其值随物料而不同。

若以r(,滤饼的比阻,1/m2)代表其倒数,则:R-滤饼阻力,1/m,其计算式为rL通常,滤饼与滤布的面积相同,所以两层中的过滤速度应相等,则:设想以一层厚度为Le的滤饼来代替滤布,而过程仍能完全按照原来的速率进行,那么,这层设想中的滤饼就应当具有与滤布相同的阻力,即:(Le过滤介质的当量滤饼厚度,或称为虚拟滤饼厚度,m),所以:滤饼体积与相应滤液体积之比,即:所以,考虑可压缩滤饼:,称为过滤基本方程式。

3-3-3 恒压过滤若过滤操作是在恒定压强差下进行的,则称为恒压过滤。

恒压过滤是最常见的过滤方式。

令(表征过滤物料特性的常数),,两式相加得:及;,得:3-3-4 恒速过滤与先恒速后恒压过滤过滤设备内部空间的容积是一定的,当料浆充满此空间后,料浆的体积流量就等于滤液流出的体积流量,即过滤速率。

恒速过滤时的过滤速率为:对不可压缩滤饼进行恒速过滤时,其操作压强随过滤时间成直线增高。

所以,一般采用先恒速后恒压的复合式操作方法。

该过滤方程为:或3-3-5 过滤常数的测定恒压过滤方程式为:为了便于根据测定的数据计算过滤常数,在过滤实验条件比较困难的情况下,只要能够获得指定条件下的过滤时间与滤液量的两组对应数据,也可以计算出三个过滤常数:;,两端取对数,压缩指数s的测定:得:3-3-6 过滤设备按操作方式可分为间歇过滤机与连续过滤机;按操作采用的压强差可分为压滤、吸滤和离心过滤机。

工业上应用最广泛的板框过滤机和叶滤机为间歇压滤型过滤机,转筒真空过滤机则为吸滤型连续过滤机。

板框过滤机由多块带凹凸纹路的滤板和滤框交替排列装于机架而构成。

板和框一般制成正方形,框的两侧覆以四角开孔的滤布,滤板又分为洗涤板与过滤板两种。

洗涤采用横穿洗涤法。

叶滤机洗涤采用置换洗涤。

3-3-7 滤饼的洗涤洗涤滤饼的目的是在于回收滞留在颗粒缝隙间的滤液,或净化构成滤饼的颗粒。

单位时间内消耗的洗水容积称为洗涤速率,由于洗水里面不含固相,故洗涤过程中滤饼厚度不变,因而,在恒定的压强差推动下洗涤速率基本为常数。

若每次过滤终了以体积为V W的洗水洗涤滤饼,则所需洗涤时间为:。

若洗涤推动力与过滤终了时的压强差相同,并假设洗水粘度与滤液粘度相近。

叶滤机等所采用的是置换洗涤法,洗水与过滤终了时的滤液流过路径基本相同,而且洗涤面积与过滤面积也相同,故洗涤速率大致等于过滤终了时的过滤速率,即:板框压滤机采用的是横穿洗涤法,洗水横穿两层滤布及整个厚度的滤饼,流径长度约为过滤终了时滤液流动路径的两倍,而洗水流通的面积又仅为过滤面积的一半,即板框压滤机上的洗涤速度约为过滤终了时滤液流率的四分之一。

即:洗涤时间校正:3-3-8 过滤机的生产能力过滤机的生产能力通常是指单位时间获得的滤液体积。

间隙过滤机的生产能力的计算式为:(过滤时间,洗涤时间,卸渣、清理、装合等辅助操作时间)连续过滤机的生产能力。

以转筒真空过滤机为例:转筒表面浸入滤浆中的分数称为浸没度,以表示,即:转筒回转一周所用的时间,在此时间内,整个转筒表面上任何一块过滤面积所经历的过滤时间均为:衡压过滤方程式为:可知转筒每转一周所得的滤液体积为:则每小时所得滤液体积,即生产能力为:当滤布阻力可以忽略时,板框压滤机的生产能力计算:1、过滤面积:A(滤框边长)2×滤框个数×22、滤框容积(滤框边长)2×滤框个数×滤框厚度3、求1m3滤饼中固相质量、液相质量(= 滤饼质量-固相质量)4、求生成1m3滤饼所需的滤浆质量、滤液质量(=滤浆质量-滤饼质量)5、1m3滤饼所对应的滤液体积(=滤液质量/滤液密度)6、滤框全充满时滤液体积(= ⑤×②)7、过滤终了时单位面积滤液量q(= V/A = ⑥/ ①)8、根据恒压过滤方程式求过滤时间9、过滤终了是过滤速率为10、洗涤时间(= 洗水量×4/ ⑨)11、辅助操作时间12、生产能力()第四节离心机离心机是利用惯性离心力分离液态非均相混合物的机械。

它与旋液分离器的主要区别在于离心力是由设备(转鼓)本身旋转而产生的。

根据分离方式,离心机可分为过滤式、沉降式和分离式三种基本类型。

按操作方式有间歇与连续之分。

根据转鼓轴线的方向可将离心机分为立式与卧式。

离心力与重力之比(即)称为分离因素,以K c 表示。

第五节固体流态化将大量固体颗粒悬浮于流动的流体之中,并在流体作用下使颗粒作翻滚运动,类似于液体的沸腾,故称这种状态为固体流态化。

当一种流体自下而上流过颗粒床层时,随着流速的加大,会出现三种不同的情况:1.固定床阶段;2.流化床阶段;3.颗粒输送阶段。

腾涌现象主要发生在气-固流化床中。

如果床层高度与直径之比值过大,或气速过高时,就会发生气泡合并成为大气泡的现象。

当气泡直径大到与床径相等时,则将床层分为几段,形成相互间隔的气泡与颗粒层。

颗粒层像活塞那样被气泡向上推动,在达到上部后气泡崩裂,而颗粒则分散下落,这种现象称为腾涌现象。

沟流现象是指气体通过床层时形成短路,大量气体没有能与固体粒子很好接触穿过沟道上升。

利用气体在管内流动以输送粉粒状固体的方法称为气力输送。