【机械设计】第3章机械零件的疲劳强度分析

- 格式:ppt

- 大小:572.00 KB

- 文档页数:51

第3章机械零件的疲劳强度㈠基本内容:1. 疲劳断裂特征;2.疲劳曲线和疲劳极限应力图;3.影响机械零件疲劳强度的主要因素;4.许用疲劳极限应力图;5.机械零件的疲劳强度;6.稳定变应力时安全系数的计算;7.规律性非稳定变应力时机械零件的疲劳强度;㈡重点与难点:1重点:疲劳曲线和疲劳极限应力图;许用疲劳极限应力图;影响机械零件疲劳强度的主要因素;机械零件的疲劳强度;稳定变应力时安全系数的计算.2难点:绘制简化的零件疲劳极限应力图;根据许用疲劳极限应力图预测零件的失效;用图解法和解析法计算零件安全系数.㈢基本要求:1熟记疲劳曲线和疲劳极限应力图;2掌握材料的疲劳极限应力图与零件的许用疲劳极限应力图的区别;3掌握机械零件的疲劳强度的概念;4掌握零件的工作安全系数的计算方法.3.1 疲劳断裂特征在变应力下工作的零件,疲劳断裂是主要的失效形式之一。

表面无缺陷的金属材料,其疲劳断裂过程分为两个阶段:第一阶段是零件表面上应力较大处的材料发生剪切滑移,产生初始裂纹,形成疲劳源,疲劳源可以有一个或数个;第二阶段是裂纹尖端在切应力下发生反复塑性变形,使裂纹扩展直至发生疲劳断裂。

实际上,材料内部的夹渣、微孔、晶界以及表面划伤、裂纹、酸洗等都有可能产生初始裂纹。

因此一般说零件的疲劳过程是从第二阶段开始的,应力集中促使表面裂纹产生和发展。

疲劳断裂截面是由表面光滑的疲劳发展区和粗糙的脆性断裂区组成。

零件在变应力下反复变形,裂纹周期地压紧和分开,使疲劳发展区呈光滑状态,在电子显微镜下放大观察,有以疲劳源为中心,间隔为0.1 m一1 m的同心疲劳纹。

每一疲劳纹表示每次应力循环使裂纹延伸的结果。

人眼所见到的同心弧状前沿线是由于机器开停或载荷不稳定使裂纹前进不均衡所造成的。

当载荷稳定时,前沿线可能很轻微甚至没有。

此外,还可以看到自疲劳源向外辐射的条纹,称垄沟纹,粗糙的脆性断裂区是由于剩余截面静应力强度不足造成的。

截面大小与所受载荷有关。

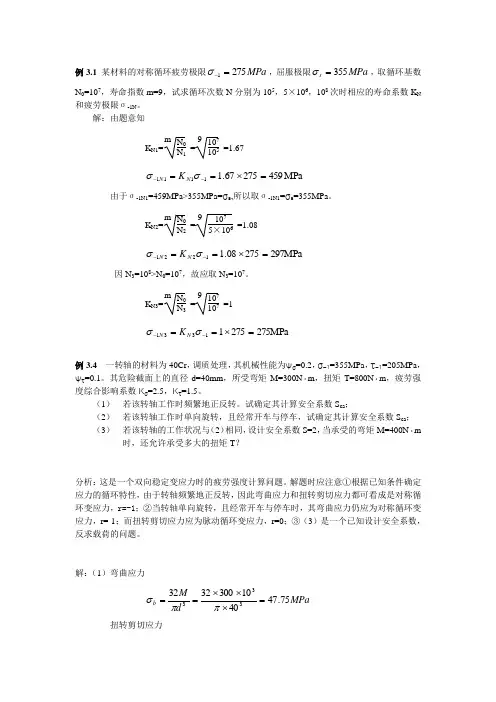

第三章机械零件的疲劳强度设计1一、多项选择题3-145钢的持久疲劳极限σ-1=270mpa,,设疲劳曲线方程的幂指数m=9,应力循环基数n0=5×106次,当实际应力循环次数n=104次时,有限寿命疲劳极限为____________mpa。

(1)539(2)135(3)175(4)4173-2有一根阶梯轴,用45钢制造,截面变化处过渡圆角的疲劳缺口系数kσ=1.58,表面状态系数β=0.28,尺寸系数εσ=0.68,则其疲劳强度综合影响系数kσd=____________。

(1)0.35(2)0.88(3)1.14(4)2.833-3形状、尺寸、结构和工作条件相同的零件,采用下列不同材料制造:a)ht200;b)35钢;c)40crni钢。

其中设计零件的疲劳缺口系数最大和最小的分别是____________。

(1) A)和b)(2)C)和A)(3)b)和C)(4)b)和A)(5)A)和C)(6)C)和b)3-4零件的截面形状一定,如绝对尺寸(横截面尺寸)增大,疲劳强度将随之____________。

(1)增加(2)不变(3)减少3-5零件的形状、尺寸、结果相同时,磨削加工的零件与精车加工相比,其疲劳强度____________。

(1)较高的(2)与较低的(3)相同3-6零件表面经淬火、渗氮、喷丸、滚子碾压等处理后,其疲劳强度____________。

(1)增高(2)降低(3)不变(4)增高或降低视处理方法而定3-7影响零件疲劳强度的综合影响系数kσd或kτd与____________等因素有关。

(1)零件的应力集中、加工方法、过载(2)零件的应力循环特性、应力集中和载荷状态(3)表面状态、零件的绝对尺寸和应力集中(4)材料、热处理方法和零件的绝对尺寸。

3-8已知设计零件的疲劳缺口系数kσ=1.3、尺寸系数εσ=0.9、表面状态系数βσ=0.8。

则疲劳强度综合影响系数kσd为____________。

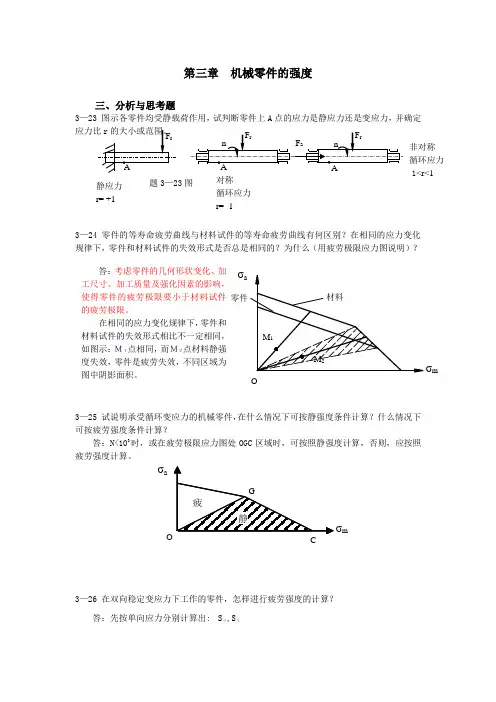

机械设计整理答案第三章机械零件的疲劳强度设计1.计算机械零件疲劳强度的两种方法是什么?计算标准是什么?答:a安全-寿命设计:在规定的工作期间内,不允许零件出现疲劳裂纹,一旦出现,即认为失效。

b破损-安全计算:允许零件存在裂纹并缓慢扩展,但须保证在规定的工作周期内,仍能安全可靠地工作。

2.在可变应力条件下,机械零件的疲劳断裂和失效过程是什么?答:第一阶段是零件表面上应力较大处的材料发生剪切滑移,产生初始裂纹,形成疲劳源,可以有多个或数个;第二阶段是裂纹尖端在切应力下发生反复塑性变形,使裂纹扩展直至发生疲劳断裂。

4什么是压力循环基数?一般碳钢和高硬度合金钢的循环基数是多少?答:应力循环基数(no),即对应于疲劳试验曲线上接触强度极限的应力循环数。

普通碳钢:10*6-10*7高硬度合金钢:10x10*7-25x10*75按疲劳曲线(σ―n)设计零件时,适用的条件是什么?当循环次数n<10*4时,(σ―n)曲线是否适用?为什么?在这种情况下应如何处理?答:对于循环特性R下的可变应力,N次循环后材料不会受损。

不适用。

疲劳极限很高,接近屈服极限,屈服极限几乎与循环次数的变化无关。

一般可根据静应力强度计算。

7影响机械零件疲劳强度的主要因素有哪些?提高机械零件疲劳强度的措施有哪些?A:1)应力集中、零件尺寸、表面状态、环境介质、加载顺序和频率。

2)减少应力集中的影响;选择具有高疲劳强度的材料或指定可提高材料疲劳强度的热处理方法和强化工艺,以改善零件的表面质量;尽可能减少或消除零件表面可能出现的初始裂纹尺寸。

8机械零件在受载时在什么地方产生应力集中?应力集中与材料的强度有什么关系?答:1)零件受载时,在几何形状突然变化处要产生应力集中。

2)降低应力集中,可以提高零件的疲劳强度。

9.如何区分可变应力是稳定的还是不稳定的?如何计算稳定变应力下零件的强度?如何计算零件在规则不稳定变应力下的强度?答:1)在每次循环中,平均应力,应力幅和周期都不随时间变化的变应力为稳定变应力,若其中之一随时间变化的则成为非稳定变应力。