叶轮切割公式

- 格式:xls

- 大小:43.00 KB

- 文档页数:1

叶轮切割针对某一叶轮,可以切割其外径来改变性能,以下标2表示切割后尺寸和性能,下标1表示原来的性能,则切割前后的性能在相同转速下的变化如下:流量Q2/Q1=D2/D1;扬程H2/H1=(D2/D1)^2;功率N2/N1==(D2/D1)^3。

需要注意的是,上述公式只在一定范围内切割外径时成立,一般范围是不超过原直径的30%。

Q2/Q1=D2/D1:流量与直径成正比。

H2/H1=(D2/D1)^2:扬程与直径的平方成正比,因为直径与线速度成正比,而动能是与速度的平方成正比的。

N2/N1==(D2/D1)^3:功率与流量和扬程成正比,所以是与直径的3次方成正比。

叶轮口环的检修工艺泵在运转中,由于自然磨损、介质中含有固体颗粒、叶轮晃动等原因,使离心泵叶轮口环与密封环的径向间隙变大或出现密封环破裂的现象,起不到密封作用,造成大量回流,降低泵的实际流量。

检修叶轮口环时,首先应当检查密封环是否完好,然后测量其径向间隙。

径向间隙的测量方法,通常是用游标卡尺或千分尺(最好用千分尺)测量密封环的内径和叶轮口环的外径,两者之差即为径向间隙(半径方向间隙应取其一半)。

为了使测量准确,应当测量几个方向后,求平均值,以免密封环失圆,造成测得的数据偏大或偏小。

当径向间隙超过所规定的值时,一般采用换件修理。

对于挂有乌金的铜口环,当间隙磨大时,只需重新挂乌金,无需更换新口环。

当原有乌金无脱落现象,磨损量又不大时,可用补焊的方法修复。

补焊步骤如下:(1)刷去口环上的污物;(2)用5%的盐酸清洗一遍;(3)放到温度为90℃、浓度10%的烧碱中浸洗10分钟,然后取出放到90℃的清水中清洗;(4)补焊乌金,其方法是:把口环预热到100℃左右,用气焊熔掉口环上原有的乌金,然后用与原有的乌金同牌号的乌金制成的焊条,顺口环周围或纵长方向一道道堆焊上去(不得反复重焊)。

焊接完毕后,可进行机械加工,达到所要求的标准尺寸。

如乌金磨损很大或乌金已脱落,则要重浇乌金。

浅析离心泵叶轮切割定律及应用摘要:阐述离心泵叶轮切割定律。

通过对某炼油装置常一线离心泵的实际运行情况分析,发现常一线泵出口阀门开度极小,节流严重,导致机泵效率偏低。

为扩大该离心泵的使用范围,运用叶轮切割定律,对叶轮进行切割改造,将叶轮外径由368mm切割为330mm。

改造后,在满足工艺系统要求的使用性能的条件下,达到了节能降耗的目的,具有一定的推广意义。

关键词:离心泵叶轮切割应用前言某炼油厂常压装置常一线离心泵,近年来由于装置产品调整,常一线已无产品出装置,单纯作为回流泵使用。

此泵现有性能参数已经高于工艺所需要性能参数,为了减少不必要的能源浪费,调整该机泵性能参数,扩大使用范围,一般采用叶轮切割或者改变转速来满足使用要求。

对于已有的固定转速机泵,因电机转速恒定,改变转速需要增加变频调速装置,实施起来成本较高,而且增加变频器改变转速,影响电机风扇散热。

对于要求降低机泵的流量及扬程的,但工况稳定,无需频繁进行流量调节,采用叶轮切割就更加简单易行。

因此对常一线泵采用叶轮切割来调整流量和和扬程。

1.离心泵叶轮直径对特性曲线的影响转速固定的离心泵,有且仅有一条扬程-流量特性曲线。

离心泵特性曲线上的每一点都对应着一个工况,离心泵在最高效率点工况运行是最理想的。

但是考虑到用户需要的离心泵使用性能参数千差万别,不一定都在效率最高工况运行。

通常以效率下降5%~8%为界,离心泵在此范围内运行,效率下降不多,此段称为离心泵的工作范围[1]。

当离心泵转速固定时,离心泵的流量主要跟流体介质在叶轮进口处的几何参数有关,叶轮的进口直径、叶片进口安装角不变,离心泵的流量就基本确定。

但是由于叶轮切割前后,叶轮与蜗壳之间的间隙增大,这个间隙的大小直接影响到离心泵的效率。

其主要原因是间隙增大,导致滞留在蜗壳中的流体介质增加了,导致流量减小,效率降低。

图1:离心泵叶轮切割前后叶轮与蜗壳之间间隙为了扩大离心泵的工作范围,可以采用切割离心泵叶轮外径的方法,将工作范围由一条线变为一个面,如图2中的ABCD。

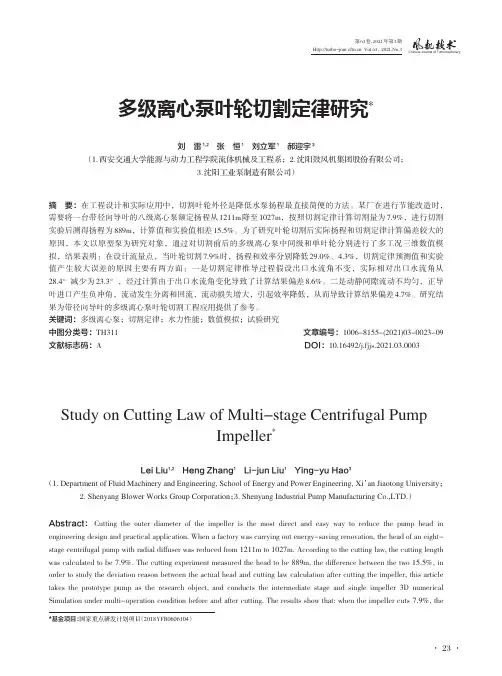

离心泵叶轮切割方法作者:邵海江向永谭来源:《工业设计》2016年第07期摘要:切割叶轮是扩大离心泵工作范围的常用方法。

本文根据叶轮相似理论及切割原理,论述了离心泵叶轮的几种切割方法,并进行分析,找出最为快捷可靠的切割方法,来方便实际生产。

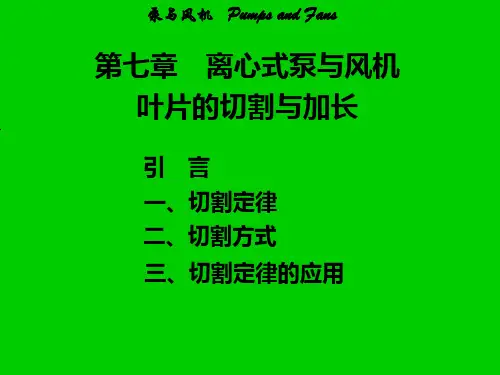

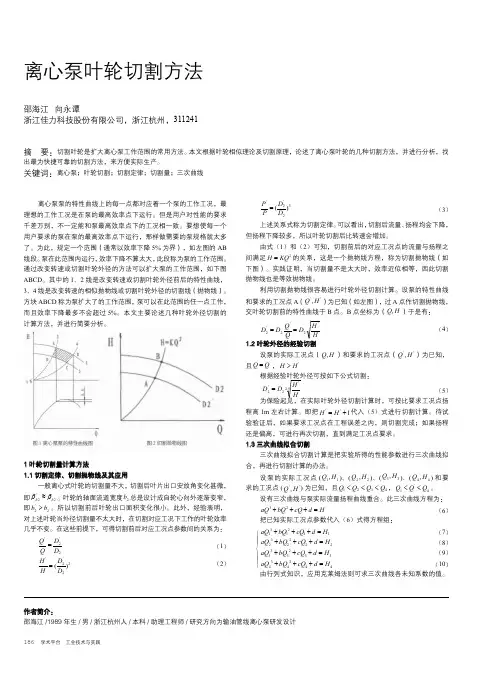

关键词:离心泵;叶轮切割;切割定律;切割量;三次曲线离心泵泵的特性曲线上的每一点都对应着一个泵的工作工况,最理想的工作工况是在泵的最高效率点下运行。

但是用户对性能的要求千差万别,不一定能和泵最高效率点下的工况相一致。

要想使每一个用户要求的泵在泵的最高效率点下运行,那样做需要的泵规格就太多了。

为此,规定一个范围(通常以效率下降5%为界),如左图的AB线段。

泵在此范围内运行,效率下降不算太大,此段称为泵的工作范围。

通过改变转速或切割叶轮外径的方法可以扩大泵的工作范围,如下图ABCD。

其中的1、2线是改变转速或切割叶轮外径前后的特性曲线,3、4线是改变转速的相似抛物线或切割叶轮外径的切割线(抛物线)。

方块ABCD称为泵扩大了的工作范围,泵可以在此范围的任一点工作,而且效率下降最多不会超过5%。

本文主要论述几种叶轮外径切割的计算方法,并进行简要分析。

1 叶轮切割量计算方法1.1切割定律、切割抛物线及其应用一般离心式叶轮的切割量不大,切割后叶片出口安放角变化甚微,即。

叶轮的轴面流道宽度总是设计成自轮心向外逐渐变窄,即。

所以切割前后叶轮出口面积变化很小。

此外,经验表明,对上述叶轮当外径切割量不太大时,在切割对应工况下工作的叶轮效率几乎不变。

在这些前提下,可得切割前后对应工况点参数间的关系为:上述关系式称为切割定律。

可以看出,切割后流量、扬程均会下降,但扬程下降较多,所以叶轮切割后比转速会增加。

由式(1)和(2)可知,切割前后的对应工况点的流量与扬程之间满足的关系,这是一个抛物线方程,称为切割抛物线(如下图)。

实践证明,当切割量不是太大时,效率近似相等,因此切割抛物线也是等效抛物线。

叶轮出口宽度计算

叶轮出口宽度的计算是根据具体的涡轮机设计和流体力学原理进行的。

下面是一种常见的方法,用于大致计算叶轮出口宽度:

1.确定叶轮进口和出口的直径(或半径)。

2.计算进口和出口截面的面积。

如果叶轮进口和出口的截面形状是圆形,可以使用以下公式计算面积:面积=π*(半径^2) 如果截面形状不是圆形,需要根据具体情况使用适当的公式计算面积。

3.确定叶轮的流量。

流量是指通过叶轮的流体体积或质量的量度。

根据应用场景和设计要求,确定需要处理的流量大小。

4.根据流量和进口出口截面的面积,计算叶轮出口宽度。

这个计算涉及到流体速度的选择和设计考虑。

一种常见的方法是将流量均匀地分配到出口截面的宽度上,即:出口宽度=流量/出口截面面积需要注意的是,叶轮的设计是一个复杂的过程,涉及到多个参数和约束条件,例如流体速度、进口角度、叶片数目等。

因此,上述方法只是一个简化的计算方法,仅供参考。

在实际的叶轮设计中,需要进行详细的流体力学分析和优化,以满足设计要求和性能指标。

对于具体的叶轮设计和计算,建议咨询专业的工程师或使用专业的叶轮设计软件,以获得更精确和可靠的结果。

1/ 1。

186丨学术平台丨工业技术与实践离心泵泵的特性曲线上的每一点都对应着一个泵的工作工况,最理想的工作工况是在泵的最高效率点下运行。

但是用户对性能的要求千差万别,不一定能和泵最高效率点下的工况相一致。

要想使每一个用户要求的泵在泵的最高效率点下运行,那样做需要的泵规格就太多了。

为此,规定一个范围(通常以效率下降5%为界),如左图的AB 线段。

泵在此范围内运行,效率下降不算太大,此段称为泵的工作范围。

通过改变转速或切割叶轮外径的方法可以扩大泵的工作范围,如下图ABCD 。

其中的1、2线是改变转速或切割叶轮外径前后的特性曲线,3、4线是改变转速的相似抛物线或切割叶轮外径的切割线(抛物线)。

方块ABCD 称为泵扩大了的工作范围,泵可以在此范围的任一点工作,而且效率下降最多不会超过5%。

本文主要论述几种叶轮外径切割的计算方法,并进行简要分析。

图1 离心泵泵的特性曲线图 图2 切割抛物线图1 叶轮切割量计算方法切割定律、切割抛物线及其应用1.1一般离心式叶轮的切割量不大,切割后叶片出口安放角变化甚微,即2'2b b ββ≈。

叶轮的轴面流道宽度2b 总是设计成自轮心向外逐渐变窄,即2'2b b >。

所以切割前后叶轮出口面积变化很小。

此外,经验表明,对上述叶轮当外径切割量不太大时,在切割对应工况下工作的叶轮效率几乎不变。

在这些前提下,可得切割前后对应工况点参数间的关系为:2'2'D D Q Q = (1)22'2')(D D H H =(2)32'2')(D D P P = (3)上述关系式称为切割定律。

可以看出,切割后流量、扬程均会下降,但扬程下降较多,所以叶轮切割后比转速会增加。

由式(1)和(2)可知,切割前后的对应工况点的流量与扬程之间满足2H KQ =的关系,这是一个抛物线方程,称为切割抛物线(如下图)。

实践证明,当切割量不是太大时,效率近似相等,因此切割抛物线也是等效抛物线。

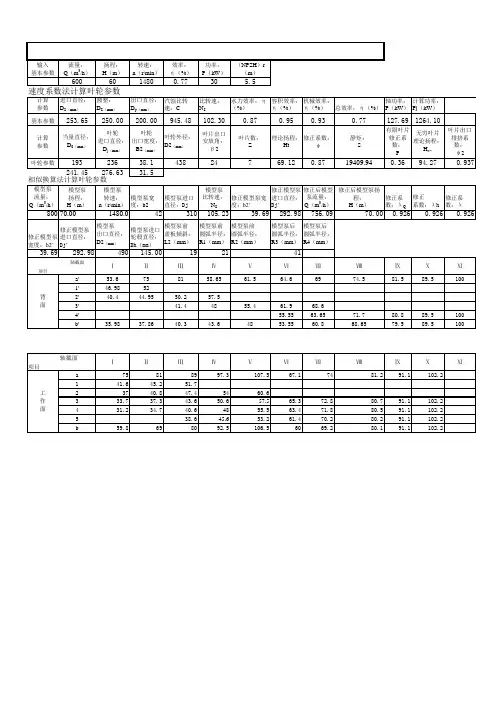

已预计切割后的叶轮直径大小计算

验证:流量是否满足要求Q1/Q2=D1/D2

Q1/Q2=#DIV/0!

Q2=#DIV/0!

根据切割定律

验证:泵出口压力是否满足要求H1/H2=#DIV/0!

H2=#DIV/0!P=H γ#DIV/0!P 出=P+P 入#DIV/0!

本公式依据泵的切割定律计算

离心泵叶轮切削

式中:D1、Q1、H1、N1---指泵原来的叶轮直径、流量、扬程、功率;D2、Q2、H2、N2---指泵叶轮切割后的叶轮直径、流量、扬程、功率。

Q1/Q2=D1/D2H1/H2=(D1/D2)²N1/N2=(D1/D2)³

浅绿色区域为最后结果

淡蓝色区域为计算结果经验证:1、此泵扬程,能满足(不能满足)工艺生产的要求。

2、此泵出口压力,能满足(不能满足)工艺生产的要求。

H1/H2=(D1/D2)²浅黄色区域为给定数值经验证此流量,能满足(不能满足)工艺生产的要求。

叶轮切割和流量及扬程的关系

嘿,朋友们!今天咱来聊聊叶轮切割和流量及扬程的关系,这可真是个有意思的事儿啊!

你想想看,叶轮就像是机器的心脏,那可是至关重要的存在呀!而流量呢,就好比是水流的速度,扬程呢,就像是水能够被送到的高度。

咱先来说说叶轮切割吧!这就像是给叶轮做了一次“小手术”。

那这“小手术”会带来啥影响呢?哎呀呀,这可神奇了!当叶轮被切割后,流量和扬程可就都有变化啦!就好像本来好好的一条路,突然被改动了一下,那走起来的感觉肯定就不一样了呀!

你说叶轮切割后流量会咋变呢?会不会突然就变得超级大或者超级小呢?其实啊,它可能会有些改变,但也不是一下子就天翻地覆啦!这就跟我们走路似的,有时候稍微拐个弯,速度可能就有点不一样了。

那扬程呢?会不会也跟着一起闹脾气呀?嘿,还真有可能!就像你爬楼梯,楼梯变了,你爬起来的感觉肯定也不同了呀!

这叶轮切割和流量及扬程的关系,不就像是一场奇妙的互动游戏嘛!我们在其中探索着,好奇着,想知道每一个改变会带来怎样的结果。

这难道不令人着迷吗?不令人特别想搞清楚到底是怎么回事吗?

所以啊,叶轮切割可不是随随便便就能做的,得好好考虑清楚对流量和扬程的影响。

不然,就可能会让整个机器的运转都变得不一样咯!咱可得谨慎对待呀!

总之,叶轮切割和流量及扬程的关系真的太重要啦,值得我们好好去研究和琢磨!。

压缩机叶轮数计算公式压缩机叶轮数是指压缩机中旋转的叶轮的数量,它是决定压缩机性能和工作效率的重要参数之一。

在实际工程中,我们常常需要根据给定的工况条件来计算压缩机叶轮数,以便选择合适的压缩机型号和参数。

本文将介绍压缩机叶轮数的计算公式及其应用。

压缩机叶轮数的计算公式可以用来根据给定的参数来确定压缩机的叶轮数。

一般来说,压缩机叶轮数与压缩比、流量和转速等参数有关。

下面将介绍几种常见的压缩机叶轮数计算公式。

首先是根据压缩比和流量来计算叶轮数的公式。

在一定的工况条件下,压缩比和流量是决定压缩机性能的重要参数。

根据经验公式,可以得到以下计算公式:n = (1 + k) / (k 1) (Q / A) (P2 / P1)^((k 1) / k)。

其中,n表示叶轮数,k表示绝热指数,Q表示流量,A表示叶轮进口面积,P2表示出口压力,P1表示进口压力。

这个公式可以用来根据给定的流量和压缩比来确定叶轮数。

其次是根据转速和叶尖速度来计算叶轮数的公式。

在实际工程中,有时候会根据压缩机的转速和叶尖速度来确定叶轮数。

根据经验公式,可以得到以下计算公式:n = N D / V。

其中,n表示叶轮数,N表示转速,D表示叶轮直径,V表示叶尖速度。

这个公式可以用来根据给定的转速和叶尖速度来确定叶轮数。

最后是根据压缩机的特性曲线来确定叶轮数的公式。

在实际工程中,有时候会根据压缩机的特性曲线来确定叶轮数。

根据经验公式,可以得到以下计算公式:n = f(N, Q, P)。

其中,n表示叶轮数,N表示转速,Q表示流量,P表示压力。

这个公式可以用来根据给定的转速、流量和压力来确定叶轮数。

需要注意的是,以上的计算公式都是根据经验公式得到的,实际工程中还需要根据具体的情况来确定叶轮数。

另外,叶轮数的确定还需要考虑到压缩机的结构、材料、制造工艺等因素。

总之,压缩机叶轮数的计算公式是根据给定的参数来确定叶轮数的重要工具。

在实际工程中,根据不同的情况可以选择不同的计算公式来确定叶轮数,以便选择合适的压缩机型号和参数。

叶轮开口间隙计算公式叶轮是水泵、风机、涡轮机等流体机械中的重要部件,其性能直接影响整个机械设备的工作效率和稳定性。

叶轮的设计和制造需要考虑到许多因素,其中叶轮的开口间隙是一个重要的参数。

开口间隙的大小直接影响到叶轮的运行效果和寿命,因此需要进行准确的计算和控制。

叶轮开口间隙计算公式是通过对叶轮的几何参数和运行条件进行分析得出的。

一般来说,叶轮的开口间隙是指叶轮的进口和出口之间的间隙,这个间隙需要根据具体的工作条件和要求来确定。

一般来说,叶轮的开口间隙需要考虑到以下几个因素:1. 流体的性质,不同的流体对叶轮的要求不同,比如水泵和风机的叶轮对流体的要求就有所不同。

因此,在计算叶轮的开口间隙时,需要考虑到流体的性质,比如密度、黏度、温度等。

2. 叶轮的转速,叶轮的转速对其开口间隙的要求也有影响,转速越高,叶轮的开口间隙需要越小,以确保流体能够有效地被叶轮吸入和排出。

3. 叶轮的材料和制造工艺,叶轮的材料和制造工艺直接影响到其表面的粗糙度和平整度,这也会影响到叶轮的开口间隙。

根据以上几个因素,可以得出叶轮开口间隙的计算公式如下:δ = K × (Q / n)^(1/3)。

其中,δ为叶轮的开口间隙,K为系数,一般取1.5-2.5之间,Q为流量,单位为m³/s,n为叶轮的转速,单位为r/min。

通过这个公式,可以计算出叶轮的开口间隙,从而确定叶轮的设计和制造参数。

在实际的工程中,可以根据具体的情况对公式进行调整,以满足实际的工作要求。

叶轮的开口间隙对于叶轮的性能和寿命有着重要的影响,因此在设计和制造叶轮时需要认真对待。

通过合理的计算和控制,可以确保叶轮具有良好的工作效果和稳定的运行性能。

同时,也可以减少因叶轮开口间隙不当而导致的故障和损坏,从而延长叶轮的使用寿命,降低维护成本。

除了计算公式外,还需要在实际的制造和安装过程中对叶轮的开口间隙进行严格的控制和检查。

只有这样,才能确保叶轮具有良好的运行效果和稳定的工作性能。

离心泵的切割定律:(H1:H2)^2=D1:D2 Q1:Q2=D1:D2 从而可以看出叶轮的直径与扬程的平方成正比,与流量成正比。

叶轮直径越大扬程就越大,流量也越大,因为水流出的速度取决于叶轮旋转时产生的离心力和切线上的线速,直径越大,离心力和线速度就越大。

离心泵送水量越与真空度的关系:离心泵是离心力原理来完成抽水的,没有水时空转是会烧坏设备的。

抽真空要用真空泵或者一次抽真空二次抽真空的方法。

离心泵入口的真空度由三部分组成(建立泵入口处、吸入液面的方程即可得到)。

一、吸上高度,这个与流量无关 ;二、吸入装置的损失,与流量的平方成正比 ;三、建立泵入口处的动能头,与流量的平方成正比;其中第二项与第三项都与流量的平方成正比,因此泵进口处的真空度随流量的增加而增加。

水泵比转数定义公式与特性定义公式:在设计制造泵时,为了将具有各种各样流量、扬程的水泵进行比较,将某一台泵的实际尺寸,几何相似地缩小为标准泵,次标准泵应该满足流量为75L/s,扬程为1m。

此时标准泵的转数就是实际水泵的比转数。

比转数是从相似理论中得出来的一个综合性有因次量的参数,它说明了流量、扬程、转数之间的相互关系。

无因次量的比转数称为形式数,用K表示比转数ns = 3.65n√Q H 0.75 双吸泵Q取Q/2; 多吸泵H取单级扬程; 如i级H取H/i ;式中 n —转速(r / min) Q —流量(m3 / s); H —扬程(m); 型式数K = 2 π n √Q 60 (gH) 0.75特性:同一台泵,在不同的工况下具有不同的比转数;一般是取最高效率工况时的比转数作为水泵的比转数大流量、低扬程的泵,比转数大;小流量、高扬程的泵,比转数小;低比转数的水泵,叶轮出口宽度较小,随着比转数的增加,叶轮出口宽度逐渐增加,这适应于大流量的情况; 比转数标志了流量、扬程、转速之间的关系,也决定了叶轮的制造形状; 离心泵比转数较低,零流量时轴功率小;混流泵和轴流泵比转数高,零流量时轴功率大;因此离心泵应关闭出口阀起动,混流泵和轴流泵应开启出口阀起动。

叶轮进口直径计算公式单位在液体泵的设计和选择过程中,叶轮进口直径是一个重要的参数,它直接影响着泵的性能和效率。

叶轮进口直径的计算是一个复杂的过程,需要考虑到液体的流动特性、叶轮的结构和泵的工作条件等多个因素。

本文将介绍叶轮进口直径的计算公式及其单位,并对其在泵的设计和选择中的重要性进行探讨。

叶轮进口直径的计算公式通常采用以下形式:D = 2 (Q / (π V))。

其中,D为叶轮进口直径,Q为泵的设计流量,V为叶轮进口的流速。

这个公式是根据连续流体动力学理论推导出来的,可以较为准确地预测叶轮进口直径的大小。

在这个公式中,叶轮进口直径的单位是长度单位,通常为米或毫米。

设计流量的单位是体积单位除以时间单位,通常为立方米/小时或立方米/秒。

流速的单位是长度单位除以时间单位,通常为米/秒或厘米/秒。

因此,叶轮进口直径的计算公式的单位是长度单位。

叶轮进口直径的计算公式的单位是非常重要的,它直接反映了叶轮进口直径的物理意义。

叶轮进口直径是泵的关键参数之一,它决定了泵的流量、扬程和效率。

因此,正确地计算叶轮进口直径对于泵的设计和选择是非常重要的。

在实际的工程应用中,叶轮进口直径的计算需要考虑到多个因素。

首先,需要根据泵的工作条件和要求确定设计流量。

然后,根据液体的流动特性和叶轮的结构确定叶轮进口的流速。

最后,根据叶轮进口直径的计算公式计算出叶轮进口直径的大小。

叶轮进口直径的计算需要考虑到流体的黏性、密度和速度分布等多个因素。

在高黏性流体和低速流动条件下,叶轮进口直径通常较小;在低黏性流体和高速流动条件下,叶轮进口直径通常较大。

因此,叶轮进口直径的计算需要综合考虑这些因素,以确保泵的性能和效率达到最佳状态。

叶轮进口直径的计算公式的单位是一个重要的参数,它直接影响着泵的性能和效率。

正确地计算叶轮进口直径可以提高泵的工作效率,降低能耗,延长泵的使用寿命。

因此,在泵的设计和选择过程中,需要认真地考虑叶轮进口直径的计算公式及其单位,以确保泵的性能和效率达到最佳状态。

已预计切割后的叶轮直径大小计算

验证:流量是否满足要求Q1/Q2=D1/D2

Q1/Q2=#DIV/0!Q2=#DIV/0!

根据切割定律

验证:泵出口压力是否满足要求H1/H2=#DIV/0!H2=#DIV/0!P=H γ#DIV/0!P 出=P+P 入#DIV/0!

本公式依据泵的切割定律计算

离心泵叶轮切削

式中:D1、Q1、H1、N1---指泵原来的叶轮直径、流量、扬程、功率;D2、Q2、H2、N2---指泵叶轮切割后的叶轮直径、流量、扬程、功率。

Q1/Q2=D1/D2H1/H2=(D1/D2)²N1/N2=(D1/D2)³

浅绿色区域为最后结果

淡蓝色区域为计算结果经验证:1、此泵扬程,能满足(不能满足)工艺生产的要求。

2、此泵出口压力,能满足(不能满足)工艺生产的要求。

H1/H2=(D1/D2)²浅黄色区域为给定数值经验证此流量,能满足(不能满足)工艺生产的要求。