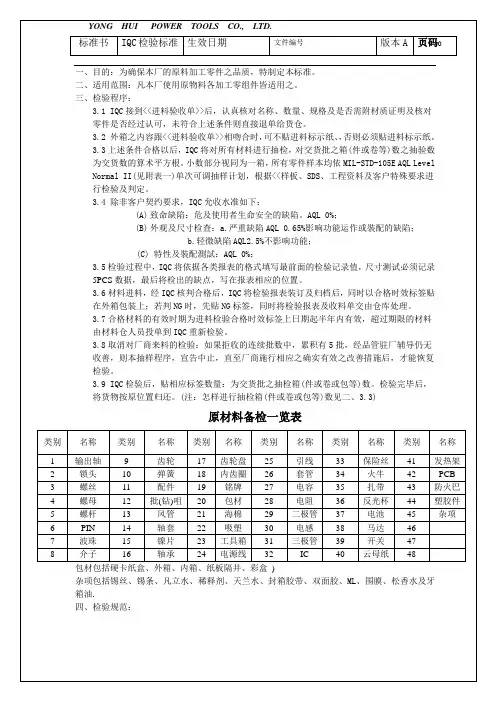

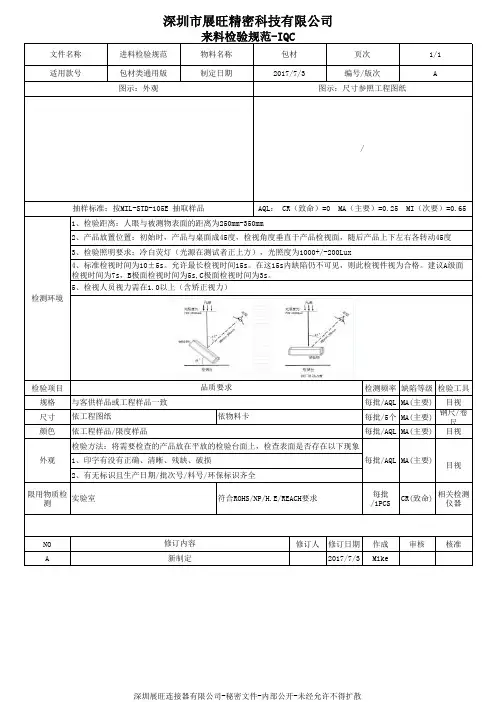

IQC包材类进料检验规范

- 格式:xls

- 大小:68.50 KB

- 文档页数:3

IQC进料检验规范及教学基础引言IQC(Incoming Quality Control)是一种对供应商提供的原材料和部件进行检验的过程。

通过IQC检验,可以确保供应链中的每个环节都符合追求品质的标准,从而提高产品质量和客户满意度。

本文将介绍IQC进料检验的规范和教学基础,包括检验标准制定、检验设备和工具、检验方法、结果记录与分析等内容。

检验标准制定在进行IQC进料检验前,需要制定一套有效的检验标准。

检验标准通常由以下几个方面构成:1.规格要求:明确原材料或部件的必要特性和功能要求,例如尺寸、重量、化学成分等。

2.可接受质量水平(AQL):确定接受和拒绝的缺陷程度,根据产品特性和客户要求设置AQL值。

3.检验方法和流程:详细描述了如何进行检验,包括取样方法、检验设备和工具的使用、检验程序等。

4.检验记录和报告:规定了检验结果的记录方式,并可以生成检验报告,以便后续追溯和分析。

检验设备和工具进行IQC进料检验需要使用各种检验设备和工具,以确保检验结果的准确性和可靠性。

常用的检验设备和工具包括:1.测量工具:如尺子、卡尺、量规等,用于测量尺寸、直径、距离等物理特性。

2.试验设备:如硬度计、拉力机、电子秤等,用于测试材料的硬度、拉力、重量等性能。

3.检测仪器:如显微镜、光谱仪、温度计等,用于检测材料的显微结构、化学成分、温度等特性。

确保检验设备和工具的准确度和可靠性对于正确评估供应商提供的材料和部件的质量至关重要。

检验方法下面介绍几种常用的IQC进料检验方法:1.取样方法:从供应商提供的批次或货物中随机抽取样本进行检验。

取样时要确保样本具有代表性,以便准确评估整批货物的质量。

2.外观检查:通过目视检查材料或部件的外观,是否存在划痕、气泡、凹陷、色差等表面缺陷。

3.尺寸检验:使用测量工具对材料或部件的尺寸进行测量,比较测量结果与规格要求的偏差。

4.功能性能测试:对材料或部件进行功能性能测试,确保其满足产品设计和使用要求。

PCB检验标准

IC类检验规范

贴片元件检验规范

插件用电容、电阻类

晶体类检验规范

三极管检验规范

排针&插槽(座)类检验规范

线材类检验规范

段码LCD显示屏、数码管检验规范

电源变压器检验规范

电镀件进料检验规范

注塑件进料检验规范

插头/插座进料检验规范

吸塑进料检验规范

包装/彩盒来料检验规范

胶袋(PE袋)进料检验规范

焊锡丝、锡条进料检验规范

激光模组来料检验规范

电位器来料检验规范

单纯的课本内容,并不能满足学生的需要,通过补充,达到内容的完善

教育之通病是教用脑的人不用手,不教用手的人用脑,所以一无所能.教育革命的对策是手脑联盟,结果是手与脑的力量都可以大到不可思议。

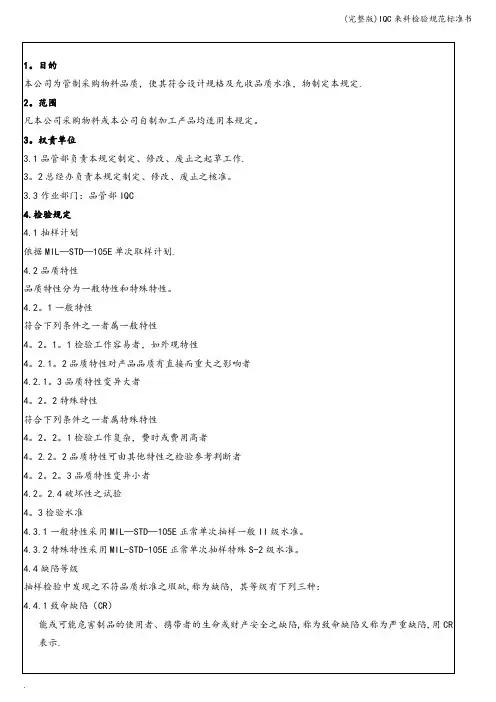

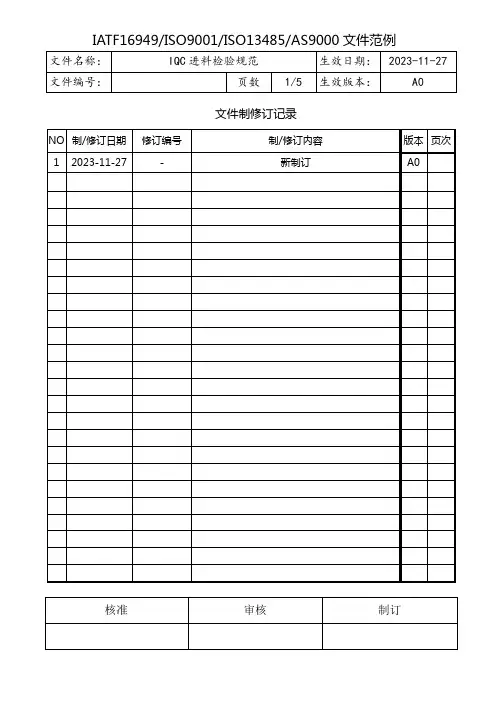

文件制修订记录1、目的为严格执行ISO9001质量体系管理要求、确保物料符合本公司之使用要求,保证生产顺利进行,制订本规范。

2、范围公司自行生产零部品及采购物料。

3、职责进料检验(IQC检验员)负责执行检验、负责品质异常开立“品质异常处理单、负责客户抱怨、制程不良的分析/查核、处理并记录”。

品质部经理负责对检验结果进行核准。

4、工作流程4.1检验依据检验卡(图纸)、进料检验规范。

4.2送检所有物品(外购、自制)来料时,应整齐摆放于待检区适宜位置,报仓库管理员进行产品名称、型号、数量及其他随货相应文件进行收料确认(暂存),仓库管理员在物料接收确认后应立即开《送检单》通知品质部,必要时提醒物料紧急程度,由品质安排进行检验。

4.3检验品质部应快速对报送物品进行外观、尺寸、结构、性能等的检验、试验,并做出正确判定。

4.4判定/标识A、进货物料所有检验、试验项目无任何缺陷,或存在缺陷但在允收范围内,应在产品标识单签名确认,后将物料移至合格区报仓库入库。

B、进货物料所有检验、试验项目存在任何一项质量缺陷,在允收范围外,应在产品标识单上判定为不合格状态并签名确认后将物料移至不合格区,外购件报采购部、仓库协作采购部做好退货事宜。

4.5信息反馈进货物料所有检验、试验项目存在任何一项质量缺陷,在允收范围外,由品质部开立品质异常处理单、常规状况下,产品出现异常时品管部直接批准不合格处理,转发(外购件采购部)、仓库,由采购部与供应商进行退货事宜沟通,特殊情况可由相关部门提出评审。

4.6质量评审进货物料所有检验、试验项目存在任何一项质量缺陷,在允收范围外,由品质部开立品质异常处理单判定结果为不合格,若出现严重生产断料、销售进度紧张,可由采购部、生产部、或销售部向品质部提出评审申请,由申请部门填写相应项目申请单,会同相关部门进行评审,品质部若认同申请项目则评审直接通过,若品质部评审未通过提出部门可报总/副总经理进行终批复、列出处理意见并签字确认。

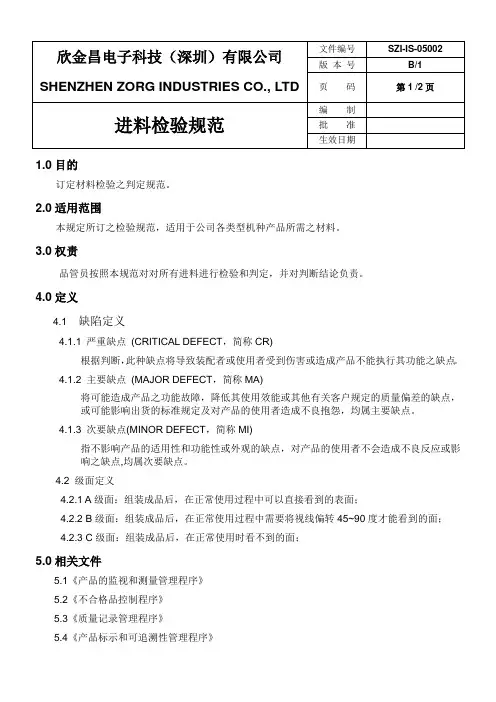

1.0目的订定材料检验之判定规范。

2.0适用范围本规定所订之检验规范,适用于公司各类型机种产品所需之材料。

3.0权责品管员按照本规范对对所有进料进行检验和判定,并对判断结论负责。

4.0定义4.1缺陷定义4.1.1 严重缺点(CRITICAL DEFECT,简称CR)根据判断,此种缺点将导致装配者或使用者受到伤害或造成产品不能执行其功能之缺点。

4.1.2 主要缺点(MAJOR DEFECT,简称MA)将可能造成产品之功能故障,降低其使用效能或其他有关客户规定的质量偏差的缺点,或可能影响出货的标准规定及对产品的使用者造成不良抱怨,均属主要缺点。

4.1.3 次要缺点(MINOR DEFECT,简称MI)指不影响产品的适用性和功能性或外观的缺点,对产品的使用者不会造成不良反应或影响之缺点,均属次要缺点。

4.2 级面定义4.2.1 A级面:组装成品后,在正常使用过程中可以直接看到的表面;4.2.2 B级面:组装成品后,在正常使用过程中需要将视线偏转45~90度才能看到的面;4.2.3 C级面:组装成品后,在正常使用时看不到的面;5.0相关文件5.1《产品的监视和测量管理程序》5.2《不合格品控制程序》5.3《质量记录管理程序》5.4《产品标示和可追溯性管理程序》6.0作业程序6.1 检验条件:6.1.1要求视力在1.0以上;6.1.2 室内无日光时,采用40W-60W的普通日光灯管相当的照度,当识别对象的最小尺寸d(mm),0.15<d≤0.3时,光照强度在500~750 LUX之间;0.3<d≤0.6时,光照强度在300~500 LUX之间;0.6<d≤1.0 时,光照强度在200~300 LUX之间。

6.1.3 目测距离:眼睛距离待检品30±5cm直视为准。

6.2 检验方法:6.2.1抽样检验6.2.1.1针对用于汽车产品上的材料依GB2828抽样准则,计数型抽样计划单次抽样,按照零缺陷方案执行(C=0),抽样标准以AQL=0.4。

1.目的:为保证公司所需的各种物料能达到既定的品质要求,以维护生产的顺利进行和保证产品品质。

2.范围:本公司所有与产品品质有影响之来料均造用之.3.定义:3.1,抽样水准:依据MIL-STD-105E,按接收质量限(AQL)检索的逐批检验抽样计划,外观等用一般抽样水平Ⅱ级,Cri AQL(严重缺点)=0.010,Maj AQL(主要缺点)=0.4,Min AQL(次要缺点)=1.03.2,MRB物料评估小组:品质,工程,PMC,采购4.职责:4.1,IQC:负责来料的检验判定及标识.4.2,仓库:负责原物料的搬运堆放,保管与发放管理4.3,采购:负责与来料供应商联系不合格品进行退换货事宜4.4,MRB成员:负责对来料不合格之产品进行评估.5.作业流程:5.1,IQC接到仓库的<<原材料验收通知单>>后,立即对待检物料进行检验.5.2,原材料的进料检查:5.2.1,IQC检验前,全数确认包装,检查包培育是否符合规格书要求,是否对物料有保护作用,会不会互相碰撞摩擦,如有破损或者潮湿的现象做不合格品处理并作好记录,反馈给供应商.5.2.2,IQC根据供应商提供的合格出货检查报告或同等资料证明,核对实际来料的名称,型号,产地批号,环保标识及生产日期和我司工程提供的样品,图纸,BOM,合格供方名单,检验作业指导书以及本规范,一致时判定合格,并记录<<来料检验报告>>,不一致时判定不合格并记录<<来料检验报告>>,移交MRB成员进行综合审核,结果按5.4,并开出<<供商改善对策报告书>>给供应商,要求改善,并要求2天内回复改善措施及对策,,然后品质再根据供应商的改善报告跟踪后续物料来料情况.5.2.3首次受入新的原材料,可以通过试用来确认,正常条件下试产的产品之重要管理项目规定都合格时,可判定最终合格,如果工程部有特殊的要求时,还需送样给工程部给工程进行测定并验证合格时,方可判最终合格,相关的检查记录或工程的认定报告须保存。

文件名称:IQC进料检验规范发布日期:2012年5月16日Issued Date: 16. MAY. 2012Prepared By: Reviewed By: Approved By:Date:Date:Date:1.0 目的来料检查的一般操作规程,以便简化各类检验标准,使检查员更明确工作职责和作业程序适用于IQC检验工作范围3.0定义3.1按MIL-STD-105E LEVELII:抽样计划表(美国军用标准)3.2AQL:是英文(ACCEPTABLE QUALITY LEVEL)缩写,在实施抽样检查的过程中,能满足工程平均不良率之上限,即品质允收之上限。

3.3批量(LOT SIZE):同一时间收货的整体数量作为一检查批号即1 LOT。

3.4样本(SAMPLE SIZE):从批量中抽取若干数量为本体,作为检查对象品。

3.5致命缺陷(CRITICAL):在使用过程会导致人体触电,伤害使得周围环境引起火灾等缺陷。

3.6主要缺陷(MAJOR):在正常使用或安装下不能发挥其本身特有性能或会降低其本身可靠性之缺陷。

3.7次要缺陷(MINOR):发挥了其本身性能作用,但在外观表面上受到顾客挑剔之轻微缺陷。

3.8重要安全部品:对人体触电或有危害影响的被各国安全规格承认机构指定的部品。

4.0职责:4.1IQC负责人负责本文件的完善和执行,并为检查员提供必要的培训/技术支持及不良处理/追踪,供应商的评估及辅导.4.2IQC工程师负责制定IQC的检查工作指引及相关技术文件,提供技术支持及技术培训。

4.3组长的职责:负责IQC检查工作指引的具体实施、确保全部物料都是按相关的工作指引进行检查。

4.4IQC检查员的职责:负责来料检查,填写检查报表,盖上相应的印章及保留不良样品备查并作好标识.5.0作业内容5.1流程(见附件流程图示)5.2所有的来料都必须按照相应的物料检验标准书中所规定的检查方法和判定标准或已确认的有效样板进行检查,如发现某一种物料既没有检验标准又无有效样板,要报告管理人员处理.技术人员提供检查和测量方法.检查结果是否需要记录于检查报告上由IQC负责人决定.5.4外观检查必须在检查标准中规定的检查条件下进行.5.5在特别情况下发现检查标准中没有对缺陷定义或缺陷的定义与已确认的有效样板不符时,报告IQC负责人.5.6每批来料,IQC检查都必须按AQL抽样计划抽样,检查对照样品和<样品确认书>及<检验标准书>检查.5.7所有来料的抽样方案,一般按照MIL-STD-105E水准II的抽样计划,如果检验标准上规定了抽样计划/数量,则按检验标准执行.5.8检查条件:检查光线: 为普通光线(即45~60W)日光灯离检查位距离1.5~2m或600~800LUX.检查温度: 在常温下进行检查角度:0~±45°检查顺序:正面→反面各检验允收标准如下:缺点/类电子五金塑胶包装别CRI 0 0 0 0MAJ 0.25 0.65 0.65 0.65MIN 1.0 1.5 1.5 1.55.9检查指引5.9.1对产品物料:依据《样品确认书》及样板和《IQC检验标准》等,进行具体检查。

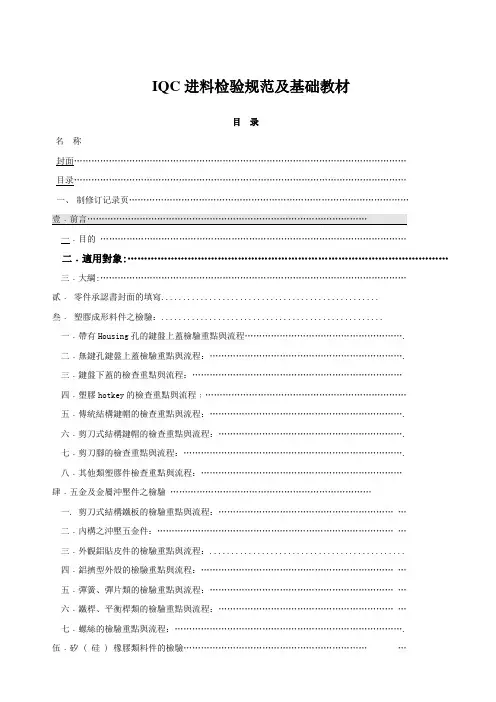

IQC进料检验规范及基础教材目录名称封面……………………………………………………………………………………………………目录……………………………………………………………………………………………………一、制修订记录页……………………………………………………………………………………一﹒目的……………………………………………………………………………………………二﹒適用對象:……………………………………………………………………………………三﹒大綱:……………………………………………………………………………………………貳﹒零件承認書封面的填寫..................................................叁﹒塑膠成形料件之檢驗:...................................................一﹒帶有Housing孔的鍵盤上蓋檢驗重點與流程……………………………………………….二﹒無鍵孔鍵盤上蓋檢驗重點與流程:………………………………………………………….三﹒鍵盤下蓋的檢查重點與流程:………………………………………………………………四﹒塑膠hotkey的檢查重點與流程﹕……………………………………………………………五﹒傳統結構鍵帽的檢查重點與流程:………………………………………………………….六﹒剪刀式結構鍵帽的檢查重點與流程:……………………………………………………….七﹒剪刀腳的檢查重點與流程:………………………………………………………………….八﹒其他類塑膠件檢查重點與流程:……………………………………………………………肆﹒五金及金屬沖壓件之檢驗……………………………………………………………一. 剪刀式結構鐵板的檢驗重點與流程:………………………………………………………二﹒內構之沖壓五金件:…………………………………………………………………………三﹒外觀鋁貼皮件的檢驗重點與流程:.............................................四﹒鋁擠型外殼的檢驗重點與流程:……………………………………………………………五﹒彈簧、彈片類的檢驗重點與流程:…………………………………………………………六﹒鐵桿、平衡桿類的檢驗重點與流程:………………………………………………………七﹒螺絲的檢驗重點與流程:…………………………………………………………………….伍﹒矽 ( 硅 ) 橡膠類料件的檢驗…………………………………………………………一﹒標準鍵盤按鍵類的檢驗重點與流程:………………………………………………………二﹒Hot key類矽 ( 硅 ) 膠按鍵的料件檢驗重點與流程:…………………………………三﹒異形矽橡膠類料件檢驗:………………………………………………………………… .四﹒腳墊、飾條類料件檢驗﹕……………………………………………………………………陸﹒包裝材料類 ( 含光碟片 ) 料件的檢驗…………………………………………………一﹒光碟片的檢驗重點與流程:…………………………………………………………………二﹒外箱檢驗重點與流程:………………………………………………………………………三﹒說明書、保證卡、背卡的檢驗重點與流程:………………………………………………四﹒銘版、貼紙類的檢驗重點與流程:…………………………………………………………五﹒彩盒、瓦楞紙盒、牛皮紙盒類的檢驗項目與流程:………………………………………六﹒PET盒類的檢驗項目與流程:………………………………………………………………七﹒PE袋的檢驗項目與流程:……………………………………………………………… .. 柒﹒電氣、電路類料件項目…………………………………………………………………一﹒薄膜線路的檢驗項目與流程:………………………………………………………………二﹒PCB、FPC料件的檢驗項目與流程:………………………………………………………三﹒電池類的檢驗項目與流程:…………………………………………………………………四﹒線材類的檢驗項目與流程:…………………………………………………………………五﹒保險絲 ( Fuse ) 的檢驗項目與流程:……………………………………………………六﹒連接頭 ( connector )、Jack類的檢驗項目與流程:…………………………………七﹒排針類的檢驗項目與流程:…………………………………………………………………八﹒開關類的檢驗項目與流程:…………………………………………………………………九﹒火牛 ( Adapter )、外接充電器類的檢驗項目與流程:…………………………………捌﹒主動電子元件類…………………………………………………………………………一﹒Dies IC的檢驗項目與流程:………………………………………………………………二﹒封裝IC類的檢驗項目與流程:………………………………………………………………玖﹒被動電子元件類………………………………………………………………………一﹒電阻類的檢驗項目與流程:…………………………………………………………………二﹒電容類的檢驗項目與流程:…………………………………………………………………三﹒發光二極體 ( LED ) 的檢驗項目與流程:…………………………………………………四﹒二極體 ( Diodes ) 的檢驗項目與流程:…………………………………………………五﹒積納二極體 ( Zener Diodes ) 的檢驗項目與流程:……………………………………六﹒電感 ( Bead) 的檢驗項目與流程:…………………………………………………………七﹒電感(Chokes)、變壓器(Transformers)的檢驗項目與流程:…………………………八﹒鐵粉心( Core )的檢驗項目與流程:……………………………………………………九﹒繼電器(Relay)的檢驗項目與流程:………………………………………………………十﹒振盪器(Crystal、Resolator)的檢驗項目與流程:……………………………………十一﹒電晶體的檢驗項目與流程:………………………………………………………………拾﹒電子半成品類……………………………………………………………………………一﹒電子半成品類:………………………………………………………………………………拾壹﹒成品類…………………………………………………………………………………壹﹒前言一. 目的:1.为明订零件承认书内各项料件的检验流程、项目、检验工具、检验方法、需实配检查料件、罗列需检附之文件作为对研发发行文件的规范;为提升研发部人员的料件承认之专业知识并作为研发部及IQC新进人员、主管的教育训练教材,使其能快速的熟悉本公司对各项产品零件之检验重点、检验项目、工具、方法、要求……等并提升进料检验水平与外验能力。

IQC进料检验规范1.0目的本规程规定了本公司生产所需原辅材料检验和试验方法及要求,以保证原辅材料符合相关的要求和标准。

2.0适用范围本规程适用于公司生产所需的各类原料、辅料及包装材料等。

3.0职责与权限3.1品管部负责对原辅材料实施核对试验、验证3.2开发部负责制定原辅材料检验和试验相关标准、技术要求。

3.3采购部负责向供货商索取原辅材料验证的相关资料3.4仓库负责对原辅材料的清点、抽查、报检与标识。

4.0运行程序4.1操作流程4.2检验与试验规程4.2.1索证:各原辅料供货商应提供相关的有效档,如卫生许可证、生产许可证、产品合格证、检验报告、产品执行标准等,由采购部﹑开发部﹑品管部负责备案。

4.2.2验证:查验供货商提供有效档的可靠性,如发证机关、业务范围、有效期限、检验报告、执行标准等。

如有疑问,应及时向采购部反应。

4.2.3同一批次(号)的原辅料,以一次入库量为一检验批次。

4.2.4每批原料进入公司后,仓管首先根据物料请购通知单或客送货单,核对来料品名、规格、数量,并进行初步质量检查,通知IQC进行抽样检验;如不符合要求,可以拒收,并由采购部与客户联系。

4.2.5抽样方法:除国家标准或行业标准另有规定外,按CSB/WI-QC-04《品检抽检方法和数量操作规范》进行。

4.2.6检验验收依据:除合同另有规定或要求外,包装材料按CSB/WI-QC-03《来料物料检验标准》进行﹐原料按CSB/WI-QC-13《原辅料质量标准》进行﹐客供原材料按客户提供的标准或相应的国家(行业)标准进行。

4.2.7检验方法﹕原料按CSB/WI-QC-12《原料检测方法》进行检验﹐包装材料按CSB/WI-ENG-02《包材性能检测方法及标准》进行检验。

4.2.8检验结果﹕原材料检验合格后﹐应填写《原料检验报告》和《包装材料检验报告》﹐并对原材料进行标示﹐检验状态﹑保质期等。

4.2.9供货商每半年提供一次型式检验报告﹐内容应包括重金属﹑溶剂残留等有害物质的控制情况。

IQC包装材来料检验标准

1. 目的:

规范包装材料来料检验标准,确保每批进料的包装材料能得到有效的质量保证,符合设计要求及使用标准。

2. 适用范围:

适用于本公司所有包装材料的来料检验。

3.检验条件:

照明条件:日光灯600~800LUX;

目光与被测物距离:30~45CM;

灯光与被测物距离:100CM以内;

检查角度:以垂直正视为准±45度;

检测工具:卡尺、卷尺、湿度测试仪、条码扫描仪、XIF扫描仪等

4. 参照资料:依照GB2828-2003《逐批检查计数抽检程序及抽样表》中Ⅱ级单次正常检验:CR=0,MA=,MI=

5:检验标准:

能

附件二《瓦楞纸箱要求表》

6.相关文件:

包装资料或材料规格书

7.注意事项

7.1外观检测以目测为主,若存在争议时,使用游标卡尺或塞尺测量,然后

依据判定。

7.2QE对本标准有最终解释权和裁决全。

当检测项目不可量化且存在争议时,

以工程师现场签样为准。

7.3对本标准未涉及的项目,品质部可以根据实际需要,增加相应

的测试内

容,在对新增加测试项目判定。

7.4争议时,品质部将在征求开发、工程等人员的基础上给出合理的判定。

7.5正式发行后,若原先公布的检验条规与本标准条款相抵触的文件项目,

则自行作废。

8. 相关记录

【来料检验报表】保存部门:品管部保存期限:6年。

1. 目的:

规范包装材料来料检验标准,确保每批进料的包装材料能得到有效的质量保证,符合设计要求及使用标准。

2. 适用范围:

适用于本公司所有包装材料的来料检验。

3. 检验条件:

3.1照明条件:日光灯600〜800LUX

3.2目光与被测物距离:30〜45CM

3.3灯光与被测物距离:100CM以内;

3.4检查角度:以垂直正视为准土45度;

3.5检测工具:卡尺、卷尺、湿度测试仪、条码扫描仪、XIF扫描仪等

4. 参照资料:依照GB2828-2003《逐批检查计数抽检程序及抽样表》中U级单次正常检验:CR=0,MA=0.4,MI=1.0

5:检验标准:

附件二《瓦楞纸箱要求表》

6.相关文件:

包装资料或材料规格书

7. 注意事项

7.1 外观检测以目测为主,若存在争议时,使用游标卡尺或塞尺测量,然后依据判定。

7.2 Q E对本标准有最终解释权和裁决全。

当检测项目不可量化且存在争议时,以工程师现场

签样为准。

7.3 对本标准未涉及的项目,品质部可以根据实际需要,增加相应的测试内容,在对新增加测

试项目判定。

7.4 争议时,品质部将在征求幵发、工程等人员的基础上给出合理的判定。

7.5 正式发行后,若原先公布的检验条规与本标准条款相抵触的文件项目,则自行作废。

8. 相关记录

【来料检验报表】保存部门:品管部保存期限:

6年。

IQC物料检验规范1. 引言IQC(Incoming Quality Control)是指对进货物料进行检验的过程,旨在确保所采购的物料符合公司的质量要求和标准。

本文档旨在制定IQC物料检验的规范,以确保物料的质量稳定和公司产品的质量可控性。

2. 检验流程IQC物料检验包括以下步骤:1.接收:接收进货物料,并记录物料的数量和批次信息。

2.样品抽检:从接收到的批次中随机抽取样品进行检验。

3.检验项目确定:根据物料的特性和要求,确定适用的检验项目。

4.检验方法制定:制定具体的检验方法和标准。

5.检验执行:按照检验方法和标准执行检验。

6.检验结果记录:记录检验结果,包括合格品数量、不合格品数量及具体不合格项。

7.判定与处理:根据检验结果判定物料的合格性,并对不合格品进行处理。

8.报告与存档:生成检验报告,并将报告存档。

3. 物料分类和检验要求根据物料的特性和要求,将物料分为以下几类,并对各类物料的检验要求进行规范。

3.1 原材料类原材料是产品制造过程中的基础材料,对产品的质量和稳定性具有重要影响。

对原材料的检验要求如下:•外观检验:检查原材料外观是否符合要求,如有伤痕、污染等。

•尺寸检验:测量原材料的尺寸是否符合要求。

•化学成分检验:对原材料进行化学成分分析,确保成分符合要求。

•物理性能检验:对原材料进行物理性能测试,如抗拉强度、硬度等。

3.2 零部件类零部件是产品的组成部分,对产品的功能和性能起着重要作用。

对零部件的检验要求如下:•外观检验:检查零部件外观是否有缺陷、变形等。

•尺寸检验:测量零部件的尺寸是否符合要求。

•材料检验:对零部件的材料进行检验,确保材料质量合格。

•组装及连接检验:检查零部件的组装及连接情况是否正确、牢固。

3.3 包装材料类包装材料是产品运输和保护的重要环节,对产品的外观和完整性影响较大。

对包装材料的检验要求如下:•外观检验:检查包装材料外观是否完好,如有破损、污渍等。

•尺寸检验:测量包装材料的尺寸是否符合要求。

封面作者:PanHongliang仅供个人学习版权申明本文部分内容,包括文字、图片、以及设计等在网上搜集整理。

版权为潘宏亮个人所有This article includes some parts, including text,pictures, and design. Copyright is Pan Hongliang's personal ownership.用户可将本文的内容或服务用于个人学习、研究或欣赏,以及其他非商业性或非盈利性用途,但同时应遵守著作权法及其他相关法律的规定,不得侵犯本网站及相关权利人的合法权利。

除此以外,将本文任何内容或服务用于其他用途时,须征得本人及相关权利人的书面许可,并支付报酬。

Users may use the contents or services of thisarticle for personal study, research or appreciation, and other non-commercial or non-profit purposes, but at the same time, they shall abide by the provisions of copyright law and other relevant laws, and shall not infringe upon the legitimate rights of this website and its relevant obligees. In addition, when any content or service of this article is used for other purposes, written permission and remuneration shall be obtained from the person concerned and the relevant obligee.转载或引用本文内容必须是以新闻性或资料性公共免费信息为使用目的的合理、善意引用,不得对本文内容原意进行曲解、修改,并自负版权等法律责任。