位置度最大最小实体计算公式

- 格式:xls

- 大小:222.00 KB

- 文档页数:4

机械设计名词之内部边界IB及外部边界OB 机械设计并不仅仅是会3D画图,还需要做到出⼀份正确的、合理的2D加⼯图。

那么在设计的过程中需要理解、解决设计过程中遇到的⼀些基本问题,装配就需要给出合理的公差,那么如何给出正确、合适的公差呢?当然是需要通过计算得到最⼤间隙、最⼩间隙,满⾜设计要求才算是⼀个正确的设计。

⾸先给⼤家引⼊两个基本概念:最⼤实体状态MMC和最⼩实体状态LMC************************************************************************************************1. 最⼤实体状态(MMC):是指尺⼨形体在规定的尺⼨界限内具有最多材料时的状态(即孔的最⼩直径,轴的最⼤直径)。

2. 最⼩实体状态(LMC):是指尺⼨形体在规定的尺⼨界限内具有最少材料时的状态(即孔的最⼤直径,轴的最⼩直径)。

*************************************************************************************************************⾸先MMC和LMC是由尺⼨公差来定义的⼀个固定的状态,适⽤于尺⼨形体,与它们的⼏何公差⽆关,也与它们的实际尺⼨⽆关。

它们定义了尺⼨形体的两个尺⼨边界------内部边界(IB)和外部边界(OB)。

*************************************************************************************************************1. 内部边界Inner Boundary – IB: 是指由形体的最⼩尺⼨(轴类形体是LMC,孔类形体是MMC)减去指定的形位公差及当尺⼨公差偏离指定材料状态时补偿形位公差构成的⼀个最差边界条件。

圆孔位置度最大实体公差圆孔位置度最大实体公差是指对于一个圆孔在一个工件中的位置偏差的容许范围。

在制造和工程设计中,位置度是一个重要的参数,它影响着零件的功能性能和装配的精度。

圆孔位置度最大实体公差是由标准制定者和工程设计师根据具体应用需求和工艺要求制定的。

它一般是由一个位置公差符号和一个数值表示。

位置公差符号由一个圆心符号和一个直径符号组成,圆心符号表示圆孔允许的位置偏差的方向,直径符号表示允许的位置偏差的大小。

圆孔位置度最大实体公差的数值表示了圆孔位置偏差与理想位置之间的最大容许偏差。

这个数值通常以毫米(mm)或英寸(in)为单位,它指定了圆孔所允许的位置偏差的最大值。

圆孔位置度最大实体公差的设计和选择涉及到多个因素。

首先,需要考虑零件的功能性能和装配的精度要求。

如果一个圆孔的位置偏差超过了工件的设计要求,那么可能会对零件的功能性能造成影响。

此外,位置度对于装配的精度也非常重要。

如果一个圆孔的位置偏差过大,那么在装配时可能会导致配合部件无法正确装配在一起,从而影响产品的质量和性能。

其次,需要考虑到制造工艺的要求。

不同的制造工艺对位置度的要求不同。

例如,对于精密机械零件,位置度的要求通常比较高,需要采用更精密的制造工艺和加工设备。

而对于一般的普通零件,位置度的要求相对较低,可以采用一般的制造工艺和设备。

最后,还需要考虑到经济性和可行性。

在设计和制造过程中,需要平衡位置度的精度和成本。

如果位置度的要求过高,那么可能需要更复杂和昂贵的制造工艺和设备,从而增加了产品的成本。

因此,需要综合考虑制造成本、零件的功能性能需求和装配的精度要求,合理选择圆孔位置度的最大实体公差。

总之,圆孔位置度最大实体公差是一个重要的参数,在工程设计和制造过程中具有重要的意义。

它可以保证零件的功能性能和装配的精度,同时也需要考虑到制造成本的要求。

通过合理的设计和选择,可以有效地控制圆孔的位置偏差,保证产品的质量和性能。

实际允许公差=形体增加的公差+基准增加的公差+图中位置度值

位置度值=2*SQRT((理论X值-实测X值^2+(理论Y值-实测Y值^2

总位置度公差=位置度公差+补偿公差

位置度值=2*SQRT((理论X值-实测X 值^2+(理论Y值-实测Y值^2 位置度值=2*SQRT((理论X值-实测X 值^2+(理论Y值-实测Y值^2 总位置度公差=位置度公差+补偿公差

图中位置度值

0.2

实际允许公差=形体增加的公差+基准增加的

公差+图中位置度值

位置度值=2*SQRT((理论X值-实测X值^2+(理论Y值- 实测Y值^2

孔类与轴类的最大最小实体增加的公差区别:

类轴类最最

轴:最大理论直径-测量直径孔:测量直径-最小理论直径。

孔位置度计算公式详解(一)孔位置度计算公式简介在工程设计中,孔位置度是一个非常重要的参数。

它描述了一个孔的位置与其理想位置之间的偏离程度。

为了准确计算孔位置度,我们需要使用孔位置度计算公式。

本文将详细介绍孔位置度的概念,并提供常用的计算公式。

什么是孔位置度?孔位置度是一个度量孔的位置误差的指标。

它描述了孔在平面上的偏离程度,通常用两个数字表示,分别表示孔在水平和垂直方向上的偏离量。

孔位置度越小,代表孔的位置越接近设计要求。

孔位置度的计算方法孔位置度的计算方法可以使用不同的公式,具体取决于你所使用的标准和需求。

以下是一些常用的孔位置度计算公式:1.最小二乘法公式–最小二乘法是一种常用的数据拟合方法,可以用来计算孔的位置度。

假设有n个孔,其设计坐标为(Xd,Yd),实际测量坐标为(Xm,Ym),那么孔位置度的计算公式如下:•孔位置度= sqrt(Σ(Xm-Xd)²/n + Σ(Ym-Yd)²/n)2.家谱分析法公式–家谱分析法是一种统计方法,在孔位置度计算中也有应用。

该方法将孔的位置误差表示为平方根和距离比值的函数,计算公式如下:•孔位置度 = s qrt(Σ((Xm-Xd)/Xd)²/n + Σ((Ym-Yd)/Yd)²/n)3.楼梯法公式–楼梯法是一种几何图形的计算方法,适用于孔位置度的计算。

该方法通过将孔的位置误差视为直角三角形的斜边长度,计算公式如下:•孔位置度= sqrt(Σ((Xm-Xd)² + (Ym-Yd)²)/n)选择合适的计算公式在实际应用中,选择合适的计算公式非常重要。

每种计算公式都有其优点和适用范围。

你可以根据具体的需求和数据特点来选择适合你的计算公式。

如果不确定,可以咨询专业人士或参考相关文献以获得更多帮助。

总结孔位置度是一个衡量孔位置偏离程度的重要参数。

通过选择合适的计算公式,我们可以准确地计算出孔位置度,并评估其与设计要求之间的偏差。

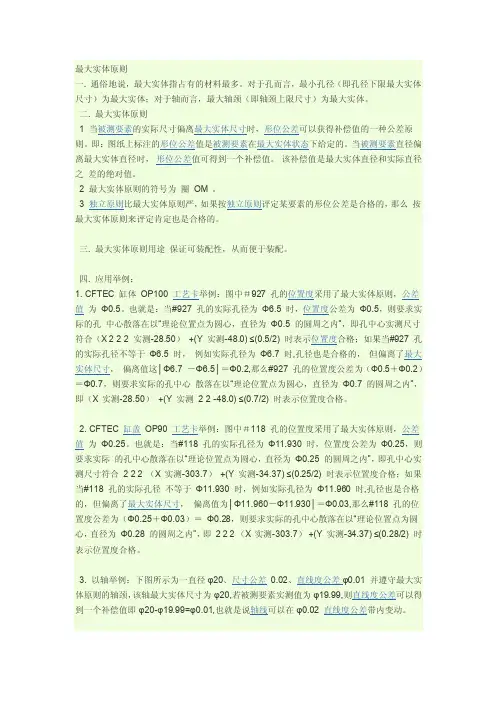

最大实体原则一. 通俗地说,最大实体指占有的材料最多。

对于孔而言,最小孔径(即孔径下限最大实体尺寸)为最大实体;对于轴而言,最大轴颈(即轴颈上限尺寸)为最大实体。

二. 最大实体原则1 当被测要素的实际尺寸偏离最大实体尺寸时,形位公差可以获得补偿值的一种公差原则。

即:图纸上标注的形位公差值是被测要素在最大实体状态下给定的。

当被测要素直径偏离最大实体直径时,形位公差值可得到一个补偿值。

该补偿值是最大实体直径和实际直径之差的绝对值。

2 最大实体原则的符号为圈OM 。

3 独立原则比最大实体原则严,如果按独立原则评定某要素的形位公差是合格的,那么按最大实体原则来评定肯定也是合格的。

三. 最大实体原则用途保证可装配性,从而便于装配。

四. 应用举例:1. CFTEC 缸体OP100 工艺卡举例:图中#927 孔的位置度采用了最大实体原则,公差值为Φ0.5。

也就是:当#927 孔的实际孔径为Φ6.5 时,位置度公差为Φ0.5,则要求实际的孔中心散落在以“理论位置点为圆心,直径为Φ0.5 的圆周之内”,即孔中心实测尺寸符合(X 2 2 2 实测-28.50)+(Y 实测-48.0) ≤(0.5/2) 时表示位置度合格;如果当#927 孔的实际孔径不等于Φ6.5 时,例如实际孔径为Φ6.7 时,孔径也是合格的,但偏离了最大实体尺寸,偏离值这│Φ6.7 -Φ6.5│=Φ0.2,那么#927 孔的位置度公差为(Φ0.5+Φ0.2)=Φ0.7,则要求实际的孔中心散落在以“理论位置点为圆心,直径为Φ0.7 的圆周之内”,即(X 实测-28.50)+(Y 实测 2 2 -48.0) ≤(0.7/2) 时表示位置度合格。

2. CFTEC 缸盖OP90 工艺卡举例:图中#118 孔的位置度采用了最大实体原则,公差值为Φ0.25。

也就是:当#118 孔的实际孔径为Φ11.930 时,位置度公差为Φ0.25,则要求实际的孔中心散落在以“理论位置点为圆心,直径为Φ0.25 的圆周之内”,即孔中心实测尺寸符合2 2 2 (X 实测-303.7)+(Y 实测-34.37) ≤(0.25/2) 时表示位置度合格;如果当#118 孔的实际孔径不等于Φ11.930 时,例如实际孔径为Φ11.960 时,孔径也是合格的,但偏离了最大实体尺寸,偏离值为│Φ11.960-Φ11.930│=Φ0.03,那么#118 孔的位置度公差为(Φ0.25+Φ0.03)=Φ0.28,则要求实际的孔中心散落在以“理论位置点为圆心,直径为Φ0.28 的圆周之内”,即 2 2 2 (X 实测-303.7)+(Y 实测-34.37) ≤(0.28/2) 时表示位置度合格。

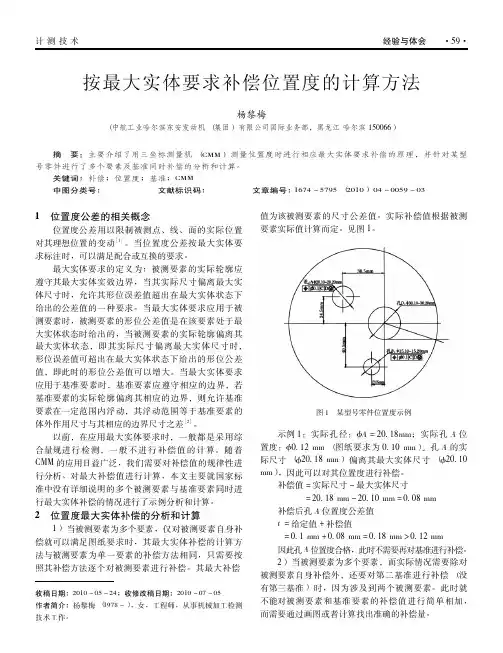

计测技术经验与体会·59·按最大实体要求补偿位置度的计算方法杨黎梅(中航工业哈尔滨东安发动机(集团)有限公司国际业务部,黑龙江哈尔滨150066)摘要:主要介绍了用三坐标测量机(CMM)测量位置度时进行相应最大实体要求补偿的原理,并针对某型号零件进行了多个要素及基准同时补偿的分析和计算。

关键词:补偿;位置度;基准;CMM中图分类号:文献标识码:文章编号:1674-5795(2010)04-0059-031位置度公差的相关概念位置度公差用以限制被测点、线、面的实际位置对其理想位置的变动[1]。

当位置度公差按最大实体要求标注时,可以满足配合或互换的要求。

最大实体要求的定义为:被测要素的实际轮廓应遵守其最大实体实效边界,当其实际尺寸偏离最大实体尺寸时,允许其形位误差值超出在最大实体状态下给出的公差值的一种要求。

当最大实体要求应用于被测要素时,被测要素的形位公差值是在该要素处于最大实体状态时给出的,当被测要素的实际轮廓偏离其最大实体状态,即其实际尺寸偏离最大实体尺寸时,形位误差值可超出在最大实体状态下给出的形位公差值,即此时的形位公差值可以增大。

当最大实体要求应用于基准要素时,基准要素应遵守相应的边界,若基准要素的实际轮廓偏离其相应的边界,则允许基准要素在一定范围内浮动,其浮动范围等于基准要素的体外作用尺寸与其相应的边界尺寸之差[2]。

以前,在应用最大实体要求时,一般都是采用综合量规进行检测,一般不进行补偿值的计算。

随着CMM的应用日益广泛,我们需要对补偿值的规律性进行分析、对最大补偿值进行计算,本文主要就国家标准中没有详细说明的多个被测要素与基准要素同时进行最大实体补偿的情况进行了示例分析和计算。

2位置度最大实体补偿的分析和计算1)当被测要素为多个要素,仅对被测要素自身补偿就可以满足图纸要求时,其最大实体补偿的计算方法与被测要素为单一要素的补偿方法相同,只需要按照其补偿方法逐个对被测要素进行补偿。

机械设计名词之最⼤实体边界MMB及最⼩实体边界LMB本⽂参考其他作者的⽂章截取部分发表在博客,仅供⼤家学习、交流。

作者本⼈也是本着学习的态度截取⽂章,以便以后查找和学习。

转载请附出处,谢谢。

最⼤实体边界MMB及最⼩实体边界LMB定义最⼤实体边界MMB(Most Material Boundary)和最⼩实体边界LMB(LeastMaterial Boundary)是2009版标准新引⼊的两个概念,它们的符号与MMC及LMC的符号⼀致。

很多⼈认为没必要去区分MMB和MMC 及LMB和LMC的区别,只要理解MMC及LMC的概念就可以了。

我认为这是完全错误的,新标准引⼊MMB和LMB的概念是有道理的,它的⽬的是为了帮助⼤家更好地理解基准形体的边界及基准漂移(Datum Shift)的来源,它们与MMC、LMC的概念是完全不同的。

MMC及LMC定义的⼀种材料状态,与形位公差⽆关,它们⽤于修正被测形体的形位公差;⽽MMB及LMB定义的是⼀种边界,与形公差有关,它们⽤于修正基准形体。

1. 最⼤实体边界(MMB) —由基准形体尺⼨公差及其它形位公差综合定义的位于实体材料外部的边界。

2. 最⼩实体边界(LMB) —由基准形体尺⼨公差及其它形位公差综合定义的位于实体材料内部的边界。

3. 与材料边界⽆关(RMB) —表⽰模拟基准形体从MMB到LMB渐变以达到与实际基准形体表⾯的最⾼点或最低点接触。

⾸先它们的定义与基准形体相关,也就是说只有基准形体才会⽤到MMB及LMB的概念。

其次它们都与基准形体的尺⼨公差及形位公差有关,MMB是位于材料外部的边界,⽽LMB是位于材料内部的边界。

那么对于孔类零件来说,它的材料外部的边界就等于MMC减去它的形位公差,⽽它的材料内部的边界LMB就等于LMC加上它的形位公差,也就是说它的MMB及LMB分别是基准形体的实效状态VC。

对于轴类基准形体来说,也是⼀样的道理。

因此我们说MMB,LMB边界就是基准形体在MMC或LMC时的VC,孔类基准形体的MMB是它的IB,LMB是它的OB,⽽轴类基准形体的MMB是它的OB,LMB是它的IB。

计测技术经验与体会·59·按最大实体要求补偿位置度的计算方法杨黎梅(中航工业哈尔滨东安发动机(集团)有限公司国际业务部,黑龙江哈尔滨150066)摘要:主要介绍了用三坐标测量机(CMM)测量位置度时进行相应最大实体要求补偿的原理,并针对某型号零件进行了多个要素及基准同时补偿的分析和计算。

关键词:补偿;位置度;基准;CMM中图分类号:文献标识码:文章编号:1674-5795(2010)04-0059-031位置度公差的相关概念位置度公差用以限制被测点、线、面的实际位置对其理想位置的变动[1]。

当位置度公差按最大实体要求标注时,可以满足配合或互换的要求。

最大实体要求的定义为:被测要素的实际轮廓应遵守其最大实体实效边界,当其实际尺寸偏离最大实体尺寸时,允许其形位误差值超出在最大实体状态下给出的公差值的一种要求。

当最大实体要求应用于被测要素时,被测要素的形位公差值是在该要素处于最大实体状态时给出的,当被测要素的实际轮廓偏离其最大实体状态,即其实际尺寸偏离最大实体尺寸时,形位误差值可超出在最大实体状态下给出的形位公差值,即此时的形位公差值可以增大。

当最大实体要求应用于基准要素时,基准要素应遵守相应的边界,若基准要素的实际轮廓偏离其相应的边界,则允许基准要素在一定范围内浮动,其浮动范围等于基准要素的体外作用尺寸与其相应的边界尺寸之差[2]。

以前,在应用最大实体要求时,一般都是采用综合量规进行检测,一般不进行补偿值的计算。

随着CMM的应用日益广泛,我们需要对补偿值的规律性进行分析、对最大补偿值进行计算,本文主要就国家标准中没有详细说明的多个被测要素与基准要素同时进行最大实体补偿的情况进行了示例分析和计算。

2位置度最大实体补偿的分析和计算1)当被测要素为多个要素,仅对被测要素自身补偿就可以满足图纸要求时,其最大实体补偿的计算方法与被测要素为单一要素的补偿方法相同,只需要按照其补偿方法逐个对被测要素进行补偿。

基准最大理论值

10.610.610.6基准实测值10.610.510.4基准增加的公差00.1

0.2

理论直径最大值实际测值直

径形体增加的公差

22.422.400.2

0.30.422.422.30.10.30.40.522.422.20.20.40.50.622.422.1

0.3

0.5

0.6

0.7

图中位置度值

0.2

理论X值

实测X值理论Y值

实测Y 值

位置度值

000

实际测量孔径最小理论直径位置度公差补偿公差总位置度公差660.400.46.160.40.10.56.260.40.20.66.360.40.30.76.4

6

0.4

0.4

0.8

一、元素、基准都是最大实体的位置度(轴)

基准形体直径

公差形体直径

公差带直径

实际允许的公差

位置度计算方法

实际允许公差=形体增加的公差+基准增加的

公差+图中位置度值

位置度值=2*SQRT((理论X值-实测X值)^2+(理论Y值-实测Y值)^2)

总位置度公差=位置度公差+补偿公差

黄色框是需要输入的测量值

蓝色框是结果

绿色框是根据图纸输入的值

比较位置度值与实际允许公差大小就知道是否满足位置度要求

二、元素是最大实体的位置度(孔)

位置度值=2*SQRT((理论X值-实测X 值)^2+(理论Y值-实测Y值)^2)

位置度值=2*SQRT((理论X值-实测X 值)^2+(理论Y值-实测Y值)^2)

总位置度公差=位置度公差+补偿公差

基准最小理论值18.118.118.1

基准实测值18.218.1518.1基准增加的公差0.10.05

理论直径最小值实际测值直

径形体增加的公差

2525.050.050.35

0.30.252525.040.040.340.290.242525.020.020.320.270.222525

0.3

0.25

0.2图中位置度值

0.2

理论X值

实测X值理论Y值

实测Y 值

位置度值

000

位置度值=2*SQRT((理论X值-实测X值)^2+(理论Y值-实测Y值)^2)

实际允许公差=形体增加的公差+基准增加的

公差+图中位置度值

位置度计算方法

比较位置度值与实际允许公差大小就知道是否满足

实际允许的公差

公差带直径

公差形体直径

基准形体直径

四、元素、基准都是最大实体的位置度(孔)

孔类与轴类的最大最小实体增加的公差区别:轴:最大理论直径-测量直径孔:测量直径-最小理论直径。

孔类与轴类的最大最小实体增加的公差区别:轴:最大理论直径-测量直径

孔:测量直径-最小理论直径。