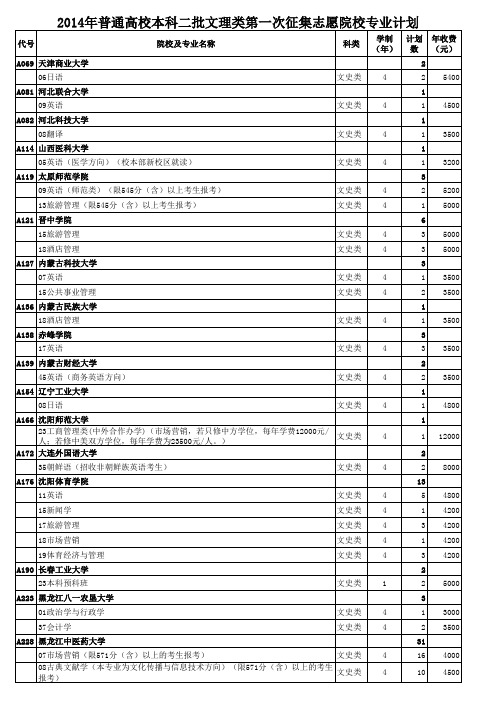

附西北工业大学2014年国家公派优秀本科生国际交流项目项目列表

- 格式:doc

- 大小:81.50 KB

- 文档页数:3

西北工业大学公派出国项目简介一、项目简介为贯彻落实科教兴国战略和人才强国战略,推进高水平大学建设,增强其为建设创新型国家服务的能力,促进中国高水平大学与国内外知名大学的合作与交流,与其建立稳定持久的学术交流渠道,打造国际化人才培养及交流平台,经国务院批准,教育部、财政部于2007年1月设立了国家建设高水平大学公派研究生项目。

按照“面向学校需要、依靠学校工作、服务学校发展”的思路,项目将重点依靠“985工程”建设高校(以下简称签约院校)进行选拔。

国家留学基金管理委员会与高校以签署协议的形式确定各校年度选派计划。

签约院校名单附后。

二、选派计划(一)选派学科、专业领域重点选派领域为能源、资源、环境、农业、制造、信息等关键领域及生命、空间、海洋、纳米、新材料等战略领域和人文及应用社会科学(详见国家留学网“国家留学基金优先资助学科、专业领域”)。

2008年选派学科规划具体为国家中长期科技发展规划纲要中确定的重点领域及优先主题、重大专项、前沿技术和基础学科应占总选派规模的85%,人文及应用社会科学应占总选派规模的15%。

(二)选派类别及留学期限博士研究生:留学期限为36-48个月,具体以留学目的国及院校学制为准。

联合培养博士生:留学期限为6-24个月。

(三)选派规模:5000人/年,其中攻读博士学位研究生的选派比例至少为50%。

(四)留学单位:留学人员应派往教育、科技发达国家和地区的知名院校。

三、资助内容国家留学基金提供往返国际旅费和规定留学期间的奖学金生活费。

奖学金资助标准及方式按照国家现行有关规定执行。

四、申请条件1.关于申请人①热爱祖国,热爱社会主义,具有良好的政治和业务素质,无违法违纪记录,具有学成回国为祖国建设服务的事业心和责任感;②申请人均应来自“985工程”二期基地、平台,国家重点实验室,教育部创新团队,或国家重点学科;③申请时应为就读高校的全日制在读学生(委托培养和定向生除外),申请时年龄不超过35岁;④具有良好的专业基础和发展潜力,外语水平符合国外院校的语言要求;⑤身心健康。

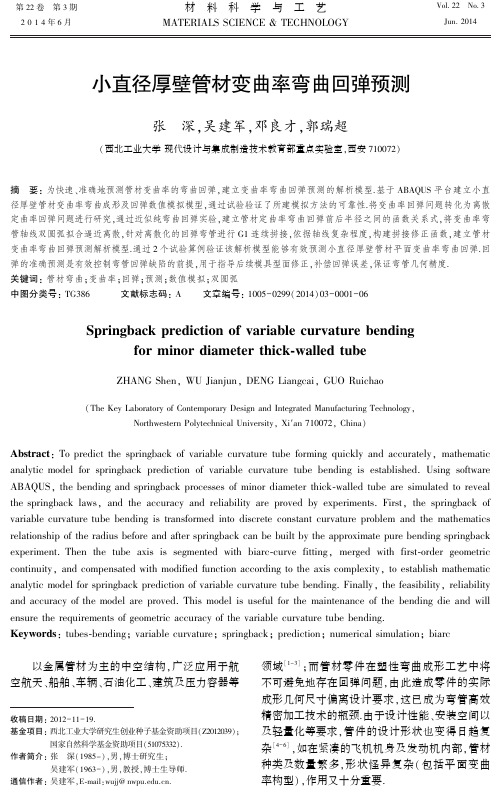

第22卷㊀第3期2014年6月㊀材㊀料㊀科㊀学㊀与㊀工㊀艺MATERIALSSCIENCE&TECHNOLOGY㊀Vol 22No 3Jun.2014㊀㊀㊀㊀㊀㊀小直径厚壁管材变曲率弯曲回弹预测张㊀深,吴建军,邓良才,郭瑞超(西北工业大学现代设计与集成制造技术教育部重点实验室,西安710072)摘㊀要:为快速㊁准确地预测管材变曲率的弯曲回弹,建立变曲率弯曲回弹预测的解析模型.基于ABAQUS平台建立小直径厚壁管材变曲率弯曲成形及回弹数值模拟模型,通过试验验证了所建模拟方法的可靠性.将变曲率回弹问题转化为离散定曲率回弹问题进行研究,通过近似纯弯曲回弹实验,建立管材定曲率弯曲回弹前后半径之间的函数关系式,将变曲率弯管轴线双圆弧拟合逼近离散,针对离散化的回弹弯管进行G1连续拼接,依据轴线复杂程度,构建拼接修正函数,建立管材变曲率弯曲回弹预测解析模型.通过2个试验算例验证该解析模型能够有效预测小直径厚壁管材平面变曲率弯曲回弹.回弹的准确预测是有效控制弯管回弹缺陷的前提,用于指导后续模具型面修正,补偿回弹误差,保证弯管几何精度.关键词:管材弯曲;变曲率;回弹;预测;数值模拟;双圆弧中图分类号:TG386文献标志码:A文章编号:1005-0299(2014)03-0001-06Springbackpredictionofvariablecurvaturebendingforminordiameterthick⁃walledtubeZHANGShen,WUJianjun,DENGLiangcai,GUORuichao(TheKeyLaboratoryofContemporaryDesignandIntegratedManufacturingTechnology,NorthwesternPolytechnicalUniversity,Xiᶄan710072,China)Abstract:Topredictthespringbackofvariablecurvaturetubeformingquicklyandaccurately,mathematicanalyticmodelforspringbackpredictionofvariablecurvaturetubebendingisestablished.UsingsoftwareABAQUS,thebendingandspringbackprocessesofminordiameterthick⁃walledtubearesimulatedtorevealthespringbacklaws,andtheaccuracyandreliabilityareprovedbyexperiments.First,thespringbackofvariablecurvaturetubebendingistransformedintodiscreteconstantcurvatureproblemandthemathematicsrelationshipoftheradiusbeforeandafterspringbackcanbebuiltbytheapproximatepurebendingspringbackexperiment.Thenthetubeaxisissegmentedwithbiarc⁃curvefitting,mergedwithfirst⁃ordergeometriccontinuity,andcompensatedwithmodifiedfunctionaccordingtotheaxiscomplexity,toestablishmathematicanalyticmodelforspringbackpredictionofvariablecurvaturetubebending.Finally,thefeasibility,reliabilityandaccuracyofthemodelareproved.Thismodelisusefulforthemaintenanceofthebendingdieandwillensuretherequirementsofgeometricaccuracyofthevariablecurvaturetubebending.Keywords:tubes⁃bending;variablecurvature;springback;prediction;numericalsimulation;biarc收稿日期:2012-11-19.基金项目:西北工业大学研究生创业种子基金资助项目(Z2012039);国家自然科学基金资助项目(51075332).作者简介:张㊀深(1985-),男,博士研究生;吴建军(1963-),男,教授,博士生导师.通信作者:吴建军,E⁃mail:wujj@nwpu.edu.cn.㊀㊀以金属管材为主的中空结构,广泛应用于航空航天㊁船舶㊁车辆㊁石油化工㊁建筑及压力容器等领域[1-3];而管材零件在塑性弯曲成形工艺中将不可避免地存在回弹问题,由此造成零件的实际成形几何尺寸偏离设计要求,这已成为弯管高效精密加工技术的瓶颈.由于设计性能㊁安装空间以及轻量化等要求,管件的设计形状也变得日趋复杂[4-6],如在紧凑的飞机机身及发动机内部,管材种类及数量繁多,形状怪异复杂(包括平面变曲率构型),作用又十分重要.目前管材弯曲成形的研究主要是针对平面定曲率弯曲问题从理论㊁实验以及数值模拟等方面开展管材冷㊁热弯曲成形的相关研究工作,并结合先进的数控弯管工艺,进行数字化应用.而针对变曲率管材弯曲的回弹研究鲜有报道.A.El.Megharbel等[7]通过定量分析着重研究了应变强化理论在管材弹塑性弯曲过程中的作用规律.鄂大辛等[8]在管材弯曲变形的基本假设和简单应力状态下的线性强化材料模型的基础上,对管材弯曲进行了变形分析.在大量试验及有限元模拟的基础上,推导出管材弯曲回弹角的近似计算公式,并对影响管材弯曲回弹的变形条件和材料力学性能进行了简要分析[9].S.Mohamed等[10]通过大量钢管纯弯曲实验数据,建立能够预测钢管最终弯曲能力的神经网络模型.M.Murata等[11]利用有限元数值模拟及实验方法,重点研究了材料硬化指数对管材弯曲成形性能的影响规律.王泽康等[12]基于显/隐式弹塑性有限元仿真结合实验研究,对大口径厚壁不锈钢管数控弯曲卸载后的回弹现象进行了研究.潘昌平[13]本着理论分析与工程实际相结合的原则,采用VB6.0开发具有回弹补偿功能的弯管机控制系统,从而为薄壁管弯曲回弹的补偿提供了一条可行途径.此外,杨合团队[5,14-15]针对薄壁管塑性弯曲过程中出现的缺陷,运用能量法与有限元相结合的方法进行了大量基础研究,在预测管材弯曲过程中的失稳起皱㊁确定成形极限等方面积累了一定的研究基础,开发了基于数据库技术的数控弯管仿真系统(NCT⁃BS),对有效实现数控弯管工艺的质量控制具有重要意义.近年来,利用有限元数值模拟技术,针对难成形材料(钛合金)管材的数控弯曲进行了相关研究[16].管材种类繁多,性能要求各异,其中小直径厚壁管材(管材外径小于10mm,外径与壁厚比小于20)弯曲成形具有回弹与破裂起皱㊁截面畸变相比是主要成形缺陷的特点.本文针对小直径厚壁管材变曲率绕弯成形回弹进行研究,通过有限元数值模拟㊁相关试验研究,着重揭示变曲率管材弯曲成形回弹规律,建立快速有效预测弯曲回弹的解析模型.回弹的准确预测是有效控制弯管回弹缺陷的前提,对发展变曲率弯管精确弯曲成形技术具有重要意义.1㊀管材弯曲回弹现象管材弯曲成形过程中,管坯在外载荷作用下产生的变形由塑性变形和弹性变形组成.当外载去除后,管坯的塑性变形保留下来,而弹性变形会完全消失,使弯管的形状和尺寸发生变化而与模具尺寸不一致,称为弯曲回弹.弯管的回弹量通常用弯管的曲率变化量(ΔK)和角度变化量(Δα)来表示,如图1所示,即ΔK=1r-1rᶄ,Δα=α-αᶄ.式中:r为卸载前弯管中性层弯曲半径;rᶄ为卸载后弯管中性层弯曲半径;α为卸载前弯管的弯曲角;αᶄ为卸载后弯管的弯曲角.α′αrr′O′O图1㊀弯曲回弹弯管轴线的曲率就是针对轴线上某个点的切线方向角对弧长的转动率,通过微分来定义,表明轴线偏离直线的程度.曲率越大,表示轴线的弯曲程度越大.曲率的倒数就是曲率半径.小直径厚壁管材变曲率弯曲过程中,弯管轴线曲率(弯曲半径)为非恒定值,连续变化.由于变曲率弯管多具有复合弯的特征,在目前的绕弯成形工艺中,只能保证轴线为外凸曲线的弯管紧贴模具成形.2㊀管材变曲率绕弯成形回弹数值模拟2.1㊀有限元模型的建立利用三维实体造型软件UGNX6.0建立小直径厚壁管材变曲率绕弯成形的三维模型,将其导入大型通用非线性有限元软件ABAQUS中,完成管材变曲率绕弯弹塑性有限元模型的建立,如图2所示.夹块管材弯曲模压块图2㊀管材变曲率绕弯成形有限元模型在该模型中,将厚壁管材视为变形体,并采用8节点六面体线性减缩积分单元C3D8R,优点是㊃2㊃材㊀料㊀科㊀学㊀与㊀工㊀艺㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第22卷㊀求解的结果精度较高,网格存在扭曲变形时分析精度不会受到较大影响且在弯曲载荷作用下不易发生剪切自锁.弯曲模及压块㊁夹块均视为离散刚体,并采用4节点四边形刚体壳单元R3D4;忽略材料各向异性,采用VonMises屈服准则,双线性硬化弹塑性模型;模具与管材间的摩擦采用库伦模型;其他模拟条件与实际物理实验条件相同;35CrMnSiA管材外径3mm,壁厚0.5mm,材料参数[17]如表1所示.表1㊀35CrMnSiA材料参数弹性模量E/GPa屈服极限σs/MPa强度极限σb/MPa泊松比μ密度ρ/(t㊃m-3)210128016200.37.82.2㊀管材变曲率绕弯成形及回弹过程有限元模拟利用ABAQUS/Explicit模块对小直径厚壁管材变曲率绕弯成形过程进行数值模拟.将变曲率管材轴线依据曲率变化规律离散成多段,在一定误差范围内用相切圆弧逼近,通过控制弯曲模刚体参考点的位置及弯曲角的方式实现管材绕弯成形模拟.初始定义第1段逼近圆弧圆心为弯曲模参考点RP1,并定义相应弯曲角,完成第一段绕弯成形;从初始成形过程分析结果文件(∗.odb)中导入有限元模型,重新定义第2段逼近圆弧圆心为弯曲模参考点RP2,同时修改相应弯曲角,在后续分析模型中对管材部件实体定义初始状态场(initialstatefield),将上一步分析的结果状态场赋给新的管材模型,完成第2段绕弯成形;以此类推完成变曲率管材绕弯成形数值模拟.利用ABAQUS/Standard分析模块,采用无模法(在成形结束时,去除模具代之以接触反力,进行迭代计算,直到接触力为零)进行管材绕弯成形外载荷去除后的回弹过程数值模拟分析.对夹块与模具夹持管材端部施加固定边界约束,以约束弯管的刚性位移,对管材部件定义初始状态场,即将管材绕弯成形应力应变场赋给新的管材模型,同时去除其他约束,完成管材绕弯成形回弹数值模拟.提取数值模拟绕弯成形回弹前后的管材轴线,与理论管材轴线(弯曲模型面中心线)进行配准对比,成形管材轴线(弯曲段长度120mm)与理论轴线最大偏差0.05mm,即偏差精度0.42mm/m,表明该方法可以准确模拟管材变曲率弯曲成形的几何位置关系.管材弯曲回弹量较大,轴线对应节点最大回弹位移偏差26.87mm,即偏差精度223.92mm/m.2.3㊀弯曲及回弹有限元模拟可靠性验证根据小直径厚壁管材变曲率绕弯成形的三维模型,加工制造出相应模具实体,将管材插入模具固定端,拧紧4个螺母以固定管材,然后施力绕弯成形,当弯管与模具型面完全贴合后,卸载作用在弯管上的力,弯管会发生回弹,如图3所示.为检验弯曲回弹的稳定性,对同一规格的多根管材进行同等时间施力加载,通过对比每根绕弯成形弯管回弹后的几何尺寸,确保弯曲回弹的稳定性.图3㊀小直径厚壁管材变曲率绕弯成形回弹使用流动式三维光学扫描仪ATOSⅡ600扫描出实际绕弯回弹后的弯管外形尺寸,提取轴线,并与数值模拟回弹弯管轴线相对比,如图4所示.可知数值模拟回弹弯管与实际弯曲成形回弹弯管外形基本吻合,轴线最大偏差2.83mm,即偏差精度23.58mm/m.表明该有限元模拟方法能够有效预测变曲率弯管回弹,同时为弯曲回弹预测模型的建立提供数值模拟试验基础.实际弯曲成形回弹弯管轴线数值模拟回弹弯管轴线回弹前理论弯管轴线图4㊀弯管数值模拟及实际绕弯成形回弹3㊀变曲率弯管成形回弹预测解析模型基于有限元模拟方法可以有效预测管材变曲率弯曲回弹,但相应工艺参数及材料性能参数的准确与否直接影响模拟精度,均需通过相应实验测得,且针对变曲率弯曲成形控制路径复杂,而使用理论解析方法求得回弹量时,通常存在众多假设,与变曲率管材绕弯成形受力方式不符,因此本㊃3㊃第3期张㊀深,等:小直径厚壁管材变曲率弯曲回弹预测文在简单力学实验的基础上,建立一种简便实用的管材变曲率弯曲回弹预测解析模型.3.1㊀近似纯弯曲回弹实验针对小直径厚壁管材35CrMnSiA(外径3mm,壁厚0.5mm),通过近似纯弯曲回弹实验[6,18],如图5所示,研究一定弯曲半径范围内的回弹性能.利用最小二乘法对弯曲回弹前后半径值进行拟合,如图6所示,建立回弹前后弯曲半径函数关系式y=0.000189x3+0.006209x2+1.319866x-2.487030.(1)式中:y为回弹后的管材弯曲半径值,mm;x为回弹前管材弯曲半径值,mm,xɪ[12.23,72.60].图5㊀管材近似纯弯曲成形回弹实验200150100501020304050607080回弹前管材弯曲半径/m m回弹后管材弯曲半径/m m实验点拟合曲线图6㊀回弹前后管材弯曲半径关系曲线3.2㊀变曲率弯管离散变曲率绕弯成形弯管轴线为外凸曲线,由于形状复杂,为便于研究其回弹问题,将变曲率弯管轴线,在误差允许范围内进行双圆弧拟合逼近[19-22],即按弯管轴线给定一系列有序形值点(节点),每相邻节点之间由2条相切圆弧段组成,两圆弧段分别通过给定的2个节点,且在节点处的切线斜率与变曲率轴线在该节点处的斜率相等.从而依据弯管轴线曲率变化规律离散成G1连续的多段圆弧.3.3㊀离散弯管回弹预测及拼接利用近似纯弯曲回弹实验结论式(1),对弯管轴线离散圆弧段进行定曲率回弹研究.在确保回弹前后各圆弧段端点处G1连续的基础上,依据拼接点处G1连续的原则,完成多段回弹圆弧段拼接,从而得到G1连续的圆弧样条,如图7所示.离散弯管轴线回弹的G 1连续拼接圆弧样条实际弯曲成形回弹弯管轴线回弹前理论弯管轴线图7㊀离散弯管回弹的G1连续拼接3.4㊀离散弯管回弹拼接修正管材弯曲成形的最后回弹形状是其整个成形历史的积累效应,而管材弯曲成形工艺与绕弯模具的几何形状㊁材料特性㊁摩擦接触等众多因素相关,且管材变曲率绕弯在整个成形过程中的受力与变形具有非对称性特点,因曲率半径的变化而产生剪切效应,其回弹问题更为复杂.一般而言,弯曲件形状越复杂,一次弯曲成形角的数量越多,弯曲时各部分相互牵制的作用力越大,由于这种叠加应力将会影响弹性势能的积累,从而导致弯管回弹量减小.离散管材弯曲回弹预测过程中假设弯曲工艺为近似纯弯曲,而实际工况下,由于各段离散弯管残余应力间的相互作用,相邻弯管在弯曲回弹过程中的相互影响不容忽视,现假设这种影响与各圆弧段弯曲半径及弧长有关,建立如下回弹预测解析模型.将理论弯管轴线离散成有限个单元,令该模具型面中心线为R,由n个单元构成初始集合R,离散回弹G1连续拼接得到的弯管轴线集合为S,则R={ririɪR3,1⩽i⩽n};S={sisiɪR3,1⩽i⩽n}.对于节点i,管材离散回弹G1连续拼接后由ri变为si,而实际管材整体回弹目标集合为P,则P={pipiɪR3,1⩽i⩽n};㊃4㊃材㊀料㊀科㊀学㊀与㊀工㊀艺㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第22卷㊀P=f(g(A),h(B))=f(R,S,h(B)).(2)式中:g(A)为与管材物性参数及成形回弹边界条件相关的函数,与R,S相关;h(B)为与离散回弹弯管轴线复杂程度相关的函数.令w=h(B),则假定式(2)变为P=R+w(S-R)⇔pi=ri+wi(si-ri),∀i,(3)式中,w为修正函数.修正函数与轴线复杂程度相关,即通过曲率变化表征,由大量模拟试验,拟合规律得到w=1max[ρi]㊃ðni=1ρiliðni=1li,i=1,2,...,n.(4)式中:ρi为圆弧段弯曲半径,li为圆弧段弧长.即通过式(3)㊁(4)对弯管轴线进行修正补偿,完成离散弯管回弹拼接修正;在保证P与R初始端点切线斜率相等的前提下,通过取点拟合样条曲线的方法,最终得到修正的光顺弯管轴线.从而完成小直径厚壁管材变曲率弯曲回弹预测解析模型(双圆弧拟合逼近离散回弹拼接修正回弹预测模型)的建立.3.5㊀算例验证针对图4所示的小直径厚壁管材变曲率绕弯成形模型,利用上述双圆弧拟合逼近离散回弹拼接修正回弹预测解析模型得到回弹预测弯管轴线a,如图8所示.轴线2与数值模拟回弹弯管轴线3最大偏差1.95mm,即偏差精度16.25mm/m;轴线2与实际弯曲回弹弯管轴线4最大偏差4.16mm,即偏差精度34.67mm/m,如图9所示.543211—回弹前理论弯管轴线2—回弹预测弯管轴线3—数值模拟回弹弯管轴线4—实际弯曲回弹弯管轴线5—离散弯管轴线回弹的G 1连续拼接圆弧样条图8㊀回弹预测弯管轴线a为进一步验证该方法的有效性,重新设计理论变曲率弯管轴线b(弯曲段长度60mm),利用该回弹预测解析模型与有限元数值模拟结果进行对比,如图10所示,回弹预测弯管轴线2与数值模拟回弹弯管轴线3最大偏差0.44mm,即偏差精度7.33mm/m,如图11所示.4321051015202530节点编号轴线偏差量/m m 数值模拟回弹弯管轴线实际弯曲回弹弯管轴线图9㊀回弹预测弯管轴线a偏差43211—回弹前理论弯管轴线2—回弹预测弯管轴线3—数值模拟回弹弯管轴线4—离散弯管轴线回弹的G 1连续拼接圆弧样条图10㊀回弹预测弯管轴线b0.40.30.20.1051015202530轴线偏差量/m m节点编号图11㊀回弹预测弯管轴线b偏差弯管轴线偏差精度均在5%以内,表明该回弹预测解析模型能够有效预测小直径厚壁管材变曲率弯曲回弹.4㊀结㊀论1)基于ABAQUS平台建立了小直径厚壁管材变曲率绕弯成形及回弹全过程三维有限元模型,并通过试验验证其可靠性.2)将变曲率弯管轴线双圆弧拟合逼近离散,借助近似纯弯曲回弹实验结论对离散弯管进行回弹预测及G1连续拼接.3)建立管材变曲率弯曲回弹预测解析模型,依据弯曲复杂程度进行拼接修正,取点拟合最终得到光顺的回弹预测弯管轴线.㊃5㊃第3期张㊀深,等:小直径厚壁管材变曲率弯曲回弹预测4)通过2个算例验证该双圆弧拟合逼近离散回弹拼接修正回弹预测解析模型能够快速合理预测小直径厚壁管材变曲率弯曲回弹.参考文献:[1]㊀温彤.管材成形技术综述[J].机械设计与制造,2006(11):77-79.WENTong.Aviewofpipeandtubeformingtechnology[J].MachineryDesign&Manufacture,2006(11):77-79.[2]㊀XIAOXT,LIAOYJ,SUNYS,etal.Studyonvar⁃yingcurvaturepush⁃bendingtechniqueofrectangularsectiontube[J].JournalofMaterialsProcessingTech⁃nology,2007,187-188:476-479.[3]㊀鄂大辛,郭学东,宁汝新.管材弯曲中应变中性层位移的分析[J].机械工程学报,2009,45(3):307-310.EDaxin,GUOXuedong,NINGRuxin.Analysisofstrainneutrallayerdisplacementintube⁃bendingprocess[J].JournalofMechanicalEngineering,2009,45(3):307-310.[4]㊀詹梅,杨合,江志强.管材弯曲成形的国内外研究现状及发展趋势[J].机械科学与技术,2004,23(12):1509-1514.ZHANMei,YANGHe,JIANGZhiqiang.Stateoftheartofresearchontubebendingprocess[J].MechanicalScienceandTechnology,2004,23(12):1509-1514.[5]㊀YANGHe,LIHeng,ZHANGZhiyong,etal.Advancesandtrendsontubebendingformingtechnologies[J].ChineseJournalofAeronautics,2012,25:1-12.[6]㊀张深.空间弯管的回弹补偿技术研究[D].西安:西北工业大学,2011.[7]㊀MEGHARBELAEI,NASSERGAEI,DOMIAYTAEI.Bendingoftubeandsectionmadeofstrain⁃hardeningmaterials[J].JournalofMaterialsProcessingTechnology,2008,203(1/2/3):372-380.[8]㊀鄂大辛,宁汝新,古涛.管材弯曲过程中的弹塑性变形分析[J].兵工学报,2009,30(10):1353-1356.EDaxin,NINGRuxin,GUTao.Analysisofelastic⁃plasticdeformationduringtube⁃bendingprocess[J].ActaArmamentarii,2009,30(10):1353-1356.[9]㊀EDaxin,HEHuahui,LIUXiaoyi,etal.Spring⁃backdeformationintubebending[J].InternationalJournalofMinerals,MetallurgyandMaterials,2009,16(2):177-183.[10]MOHAMEDS,MOHAMEDE.Neuralnetworksformodellingultimatepurebendingofsteelcirculartubes[J].JournalofConstructionalSteelResearch,2008,64(6):624-633.[11]MURATAM,KUBOKIT,TAKAHASHIK,etal.Effectofhardeningexponentontubebending[J].JournalofMaterialsProcessingTechnology,2008,201:189-192.[12]王泽康,杨合,李恒,等.大口径316L不锈钢管数控弯曲回弹规律研究[J].材料科学与工艺,2012,20(4):49-54.WANGZekang,YANGHe,LIHeng,etal.Springbacklawsoflargediameter316LstainlesssteeltubeinNCbending[J].MaterialsScienceandTechnology,2012,20(4):49-54.[13]潘昌平.管材弯曲回弹及弯管机控制系统的研究[D].长春:吉林大学,2008.[14]ZHANMei,YANGHe,HUANGLiang,etal.Springbackanalysisofnumericalcontrolbendingofthin⁃walledtubeusingnumerical⁃analyticmethod[J].JournalofMaterialsProcessingTechnology,2006,177:197-201.[15]YANGHe,YANJing,ZHANMei,etal.3Dnumeri⁃calstudyonwrinklingcharacteristicsinNCbendingofaluminumalloythin⁃walledtubeswithlargediametersundermulti⁃dieconstraints[J].ComputationalMateri⁃alsScience,2009,45(4):1052-1067.[16]JIANGZQ,YANGH,ZHANM,etal.Establishmentofa3DFEmodelforthebendingofatitaniumalloytube[J].InternationalJournalofMechanicalSciences,2010,52(9):1115-1124.[17]张深,吴建军.基于BP神经网络的管材材料参数逆向识别[J].塑性工程学报,2011,18(6):87-90.ZHANGShen,WUJianjun.Anewmethodbasedonbackpropagationneuralnetworkforidentifyingthematerialparametersoftube[J].JournalofPlasticityEngineering,2011,18(6):87-90.[18]张深,吴建军.空间弯管的回弹预测[J].航空学报,2011,32(5):953-960.ZHANGShen,WUJianjun.Spring⁃backpredictionofnon⁃planartubebending[J].ActaAeronauticaetAstronauticaSinica,2011,32(5):953-960.[19]BOLTONKM.Biarccurves[J].Computer⁃AidedDesign,1975,7(2):89-92.[20]PARKINSONDB,MORETONDN.Optimalbiarc⁃curvefitting[J].ComputerAidedDesign,1991,23(6):411-419.[21]孙家昶,郑全琳.曲线的圆弧逼近与双圆弧逼近[J].计算数学,1981,3(2):97-112.SUNJiachang,ZHENGHuilin.Onarcandbiarccurveapproximation[J].MathematicaNumericaSinica,1981,3(2):97-112.[22]王琦,郭非,王启义.圆弧样条逼近为机械零件几何轮廓的自动编程[J].机械工程学报,1998,34(2):20-25.WANGQi,GUOFei,WANGQiyi.Circulararcsplineapproximationforautoprogrammingprofilesofmachineparts[J].ChineseJournalofMechanicalEngineering,1998,34(2):20-25.(编辑㊀程利冬)㊃6㊃材㊀料㊀科㊀学㊀与㊀工㊀艺㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第22卷㊀。

西北工业大学考研备考国际交流概况西北工业大学国际合作快速发展。

已与亚洲、欧洲、美洲的二十多个国家和地区的百余所高等院校、企业和科研院所建立了合作关系。

学校先后加入“中国-芬兰大学联盟”、“中国-西班牙大学联盟”、“中国-白俄罗斯大学联盟”、“中俄工科大学联盟”。

西北工业大学是“国家建设高水平公派研究生项目”建设院校。

首轮国家公派(2007年-2011年),580名学生获录取,总人数居全国高校第五;在工信部属7所高校中,录取生与在校生总数比率位居第一;学生遍布全球20多个国家的97高校和科研机构,包括世界知名高校,如哈佛大学、帝国理工学院、剑桥大学、东京大学等。

学校是“国家公派优秀本科生国际交流项目”项目院校,在2012年项目试点中,西工大7个项目获批,资助名额为37人,位居陕西省高校第一;最新公布的2014年“国家公派优秀本科生国际交流项目”评审结果,共有23个项目,共118个名额获得项目资助,获批名额位居全国高校第三,仅次于清华大学和北京航空航天大学,获批的17个项目院校均为国外著名理工类大学。

学校是两项欧盟Erasmus Mundus 项目的成员单位。

与英国曼彻斯特大学、纽约州立大学石溪分校、英国拉夫堡大学、英国莱斯特大学、英国斯特斯克莱德大学、法国里昂国立应用技术学院(INSA-Lyon)、法国贝尔福-蒙贝利亚技术大学(UTBM)等近17所国外高校开展本-本、本-硕和硕-硕(2+2,3+2,3+1,1+1+0.5)多种形式的双学位联合培养学位项目。

在“十二五”开局之年,西北工业大学对台高校合作取得零的突破和质的进展,与台湾17所高校签署校际合作协议,每年可派出近120名学生赴台学习交流。

学校自1996年开始招收来华留学生,具有“中国政府专项奖学金––高校研究生”自主招生资格,并承担了国家级教改项目——“探索国际化人才培养模式改革”项目,目前学校已基本建立全英文授课体系,以“四同”为特色的本科和硕士专业达到8个,国际班中外学生人数达550人。

”“全国建筑院校绿色建筑设计优秀教师综合排名第一名简介刘煜,女,博士(澳大利亚),西北工业大学教授,力学与土木建筑学院副院长,国际合作可持续建筑与环境研究所(SBERI)所长。

主要研究方向:绿色、生态及可持续建筑的设计与评价。

现受聘兼任瑞典皇家工学院(KTH)可持续建筑中心国际顾问、科技部国际科技合作计划项目评审专家、国家科学技术奖励评审专家、教育部科技进步奖评审专家、国家留学基金委公派访问学者项目评审专家、陕西省土木建筑学会建筑节能与绿色建筑专业委员会副主任委员、陕西省建筑节能协会常务理事、陕西省自然科学基础研究计划项目评审专家、陕西省高等学校科学技术奖评审专家等。

学习经历1986-1990天津大学建筑学专业学士学位1993-1996西安建筑科技大学建筑设计及其理论专业硕士学位2001-2005澳大利亚新南威尔士大学(UNSW) 建筑环境专业博士学位工作经历1990.07 - 1995.12 西北工业大学助教1995.12 - 2000.12 西北工业大学讲师2000.12 - 2008.04 西北工业大学副教授2008.04 - 西北工业大学教授----------------1995.05 - 1997.07 西北工业大学土木建筑工程系建筑学教研室副主任1997.07 - 2003.09 西北工业大学土木建筑工程系建筑学教研室主任2003.09 - 2012.01 西北工业大学力学与土木建筑学院建筑系主任2007.01 - 西北工业大学国际合作可持续建筑与环境研究所所长2012.01 - 西北工业大学力学与土木建筑学院副院长----------------1999.06 - 2000.06 澳大利亚悉尼科技大学(UTS)建筑与设计学院访问学者国家留学基金委项目选拔资助2010.10 - 2010.11 瑞典皇家工学院(KTH)建筑与环境学院高级访问学者欧盟伊拉斯谟项目选拔资助2011.07-2011.08 瑞典皇家工学院(KTH)建筑与环境学院高级访问学者西工大国际合作交流项目资助所获荣誉多次获得“全国建筑设计竞赛优秀指导教师奖”“陕西省优秀毕业设计指导教师”“陕西省优秀科技论文”“西工大最满意教师”“西工大优秀青年教师”“西工大优秀教学成果奖”“西工大奖教金”“西工大优秀讲义”等各类奖项近年来,指导学生在国际、国内绿色建筑设计竞赛中获得包括“一等奖”、“金奖”、“最佳科技展示奖”等在内的各类奖励30余项。