年产100万吨润滑油白土精制工艺设计

- 格式:doc

- 大小:506.00 KB

- 文档页数:44

润滑油白土装置降温工艺优化应用关键词:润滑油;白土;降温南阳能源化工有限公司润滑油白土精制装置(简称油白土装置)是润滑油系列产品生产的关键装置。

2022年初,油白土装置受原料性质变差的影响,减四线、减五线润滑油料比色升高,不合格产品增多。

为保证产品质量,油白土装置的白土加入量增大,这造成消耗费用上升、白土渣产量显著增加,白土渣处理费用提高,另外白土渣中含油量30%,白土装置加工损失升高。

如何提高油白土装置精制效果,保证产品质量降低白土加入量,成为油白土装置亟待解决的问题。

1油白土精制工艺作用与原理润滑油料经丙烷脱沥青、糠醛精制、酮苯脱蜡等装置后,质量指标基本达到要求,但油品中仍残留少量溶剂、轻组分、环烷酸、碘酸、酸渣、水分、机械杂质、沥青质和胶质等不理想组分,对油品使用性能有不良影响,如油品颜色黑,残炭值高等。

白土补充精制能除去油品中残余的非理想组分,改善油品颜色、残炭、抗氧化安定性,提高其使用性能和产品质量的重要装置。

白土精制物理吸附过程中利用活性白土对油品的胶质、沥青质和其他极性物质有较强吸附能力,组成润滑油基本组分的各种烃类则不被吸附,精制润滑油。

2.1白土加入最佳温度实验①白土在加入比例较小时,在加入比例不变的情况下,120℃加入温度比175℃脱蜡油比色改善0.5;②白土在加入温度不变情况下,随加入比例增大,比色会逐步改善,但当比例超过一定值,白土比色不再改变。

2.2降温工艺在油白土装置应用3油白土装置降温后的效果验证及效益分析该项目于2022年8月实施,油白土降温工艺技术在装置上使用后,产品质量有所改善,蒸汽用量降低,白土用量和废白土渣产量均明显减少,有显著经济效益。

投资及效益情况:①白土消耗由年均14.3kg/t降至9.5kg/t左右,油白土加工量4.2万吨/年,活性白土价格1600元/吨,可节约化工料费用:4.2×(14.3-9.7)×1600÷1000=32.25万元;②降温实验后,油白土装置每天节约蒸汽用量约2吨左右,月节约60吨,蒸汽价格380元/吨,则全年可节约蒸汽费用27.36万元;③白土渣产量每月降低42吨,处置一吨白土渣按770元核算,则每年节约处理费38.8万元;④每月油品损失降低13吨,全年合计节约156吨润滑油,每吨按7000元税率按23%核算的效益为84.1万元。

摘要随着当前科学技术的迅猛发展,世界各国对产品的质量要求越来越高。

新的机械设备不断向着更小、更轻、高效、可靠及保护环境的方向发展,这势必对工业润滑油的质量提出了更高的要求,白土补充精制作为加工润滑油的一种方法,同样也受到了广泛的关注。

本文针对润滑油白土精制装置进行控制系统设计。

简单介绍了润滑油白土精制装置的装置概况、生产原理以及工艺流程。

根据润滑油白土精制操作规程的要求,详细地设计了控制方案。

包括在燃料输送部分采用比值来控制润滑油和白土的比例,在润滑油和白土混合罐的出口采用比较先进的选择控制来控制混合罐液位和出口流量,并在白土精制加热炉和蒸发塔先后采用了串级控制。

根据装置各种实际情况选定了合适的仪表,最后根据性价比选择了由浙大中自集成控制股份有限公司生产的sunyTDCS9200集散控制系统。

]1[]2[设计完成后,希望可以运用到实际生产过程当中,在满足工艺要求、使装置安全平稳运行的情况下,能够提高目的产品的收率,带来较好的经济效益。

关键词:润滑油,白土,集散控制系统AbstractAlong with current science technical fast fierce development,the international community has more and more high request to the quality of product. New equipments continuously develop to smaller, more light, efficient, reliable and environmental protection. This certainly will put forward higher request to the quality of industrial lubricant. Clay complement refined is a kind of method which processes lubricant, also was subjected to extensive concern.This article introduced the design a refined device control system for the unit. In brief introduced the device general situation of the lubricant with clay refined device and produce principle and craft process. According to the request of lubricant with clay refined operation regulations to design a control project. Including in order to control the ratio of lubricant with clay I adopted ratio control at the fuel of transporting, In the lubricant and clay mixture export of bottle adoption choice control to control the liquid level and export discharge. Also adopted cascade control in the clay refined heating stove and the evaporation tower. According to actual circumstance to make selection of suitable meter, finally according to the cost performance we choose suny TDCS 9200 gather to spread a control system。

白土精制对磺化抽余油脱色作用的探讨周华,白云,方新湘,牛春革(克拉玛依石化有限责任公司炼油化工研究院,新疆克拉玛依834000)摘要:文中论述了针对磺化抽余油,采用活性白土处理工艺进行抽余油精制,通过对不同实验条件的考查,确定了白土精制的最佳工艺条件。

试验结果显示,精制后抽余油质量指标达到石油化工行业标准《NB/SH/T 0914-2015》中46号粗白油标准。

作为磺化抽余油的补充精制,该工艺过程简单,精制效果显著。

关键词:磺化抽余油;白土精制;脱色颜色是油品的一项重要指标,直接反映出油品的精制和老化程度,在实际使用时,用户往往将颜色作为油品性质的重要表征[1]。

磺化中和萃取后的抽余油因含有硫化物、碱性氮化物、芳香烃及残余的溶剂等非理想组分,抽余油呈现黄色,需进一步精制脱色并提高产品质量,达到用户要求,才能有好的市场前景。

白土精制是大多数炼油厂精制基础油的最后一道工序,主要是利用白土对上述非理想组分的选择吸附能力,达到改善油品颜色,降低硫(氮)含量,同时提高油品的抗氧化安定性、抗腐蚀性、抗乳化性等理化指标的目的。

白土对不同物质的吸附能力各不相同,依次为:胶质>沥青质>芳烃>环烷烃>烷烃,芳烃和环烷烃的环数越多,越容易被吸附[2]。

本文就磺化抽余油白土精制脱色工艺进行了探讨。

1实验1.1 原料预处理试验所用原料为减三线馏分油,经磺化、中和萃取后的抽余油。

实验前对磺化抽余油进行pH值及水分测定,pH值应在7~8,<7抽余油偏酸,>8则抽余油偏碱,表现为抽余油颜色均偏深,需调节pH值后使用。

水分如大于5%,样品浑浊,精制处理时易突沸,需加入无水氯化钙后进行过滤,以降低含水量。

1.2 仪器与试剂梅特勒电子天平;调温电热套;恒温干燥箱;悬臂式电动搅拌器;活性白土。

试验选择工业白土,因储存运输中不可避免地会吸收空气中的水分,受潮结块,使工业白土吸附能力有所下降,使用前需将工业白土放于恒温干燥箱中110 ℃活化2 h,以脱去白土中的自由水分,增大其晶格的比表面积,活化后的白土置于干燥器中待用。

目录前言 (6)1.总论 (6) (6) (7) (7)1.4设计范围 (8)1.5设计重点 (8)1.6生产规模及产品执行质量标准 (8)1.7产量方案设计 (9)2. 生产方法确定 (9)润滑油简介 (9)白土精制原理 (10)2.3白土精制方法 (12)3. 工艺流程设计 (12)流程 (12)3.2工艺流程说明 (13)工艺操作条件确定 (14)4. 白土精制工艺指标确定 (15)4.1原料指标 (15)4.2白土规格 (16)4.3产品指标 (16)4.4工艺控制指标 (17)4.5主要操作条件 (18)4.6动力和原料消耗指标 (18)5. 工艺计算 (19)主要生产步骤 (19)5.2物料计算 (20)5.3热量衡算 (22)6. 主要设备设计及选型 (24)6.1蒸发塔(T101)的设计 (24)6.2换热器(H104/2)的设计 (26)7. 辅助设备设计及选型 (28) (28) (29)白土下料流量计 (30)7.4设备选型汇总 (30)8. 非工艺项目设计 (35)8.1水、气和电的来源 (35) (35)9. “三废”处理 (36)环境保护措施及综合利用 (36)热能利用及冷却水的回收 (36)10. 生产车间设计 (37)1的原则 (37)10.2工艺设计平面布置 (37)10.3生产车间概貌 (38)10.4厂区概貌 (38)1总平面布置 (39)11. 效益经济估算 (39)1全厂定员 (39)11.2基本数据 (40)11.3资金来源 (42)11.4固定资产折旧费和年维修费 (42)11.5总投资估算 (42)11.6产品成本估算 (42)11.7技术经济评价 (43)12. 设计评析与总结 (44)致谢 (44)参考文献 (45)附表 (46)附CAD图纸 (48)前言润滑油英文名称为lubricating oil,属于不挥发的油状润滑剂。

润滑油占全部润滑材料的85%,种类牌号繁多,现在世界年用量约3800万吨。

粘土精制过程中应注意的问题1.过程描述溶剂精制润滑油,还含有少量的胶质、溶剂等杂质,需用白土进行吸附精制,使润滑油颜色变好、抗氧化安定性增强。

溶剂精制润滑油原料,加热至800C左右与一定比例的白土充分混合后,进入加热炉加热至180—2600C送入蒸发塔,蒸出残余溶剂和轻组分,再进入脱气罐进行真空脱气,然后用板框滤器过滤,粘土残渣去除后的精制润滑油输送装置。

2.危险零件2.1加热炉温度控制直接影响炼油效果。

加热炉管由于长期高温作用,以及溶剂腐蚀会造成泄漏引起火灾。

2.2蒸发塔它是粘土精制生产过程中的重要设备,温度较高,原料一旦带水将会引起突沸冲塔,造成生产操作事故。

2.3滤器2.3.1史氏滤器是控制油品质量的关键设备,温度较高,操作不稳,易出现憋压溅油,烫伤操作人员。

因工作环境恶劣,劳动强度大,操作人员在清机时如操作不当,防护措施不力,会吸入大量油气、溶剂以及粉尘等有害物质,危害身体健康。

2.3.2叶轮给料机和螺旋给料机是粘土下料机,自动板框滤器属重点维护设备,因故障停机将会造成装置循环或停产。

2.4原材料和粘土原料油来自酮苯脱蜡或糠醛精制装置,携带残留有毒溶剂。

生产过程中,白土呈微粒粉尘状,白土粉尘含游离二氧化硅,能长时间悬浮在空气中。

人体吸进粉尘过多,容易患尘肺病。

3.注意事项3.1加热炉加热炉在生产中的平稳运行,根据不同油品,严格按工艺要求控制各点温度。

按时对瓦斯储罐及管线检查,预防泄漏。

3.2蒸发塔严格控制原料不带水,发现问题及时处理,并寻找原因。

同时搞好汽提塔操作,确保原料油中残留的糠醛、彻底去除酮、苯和水等溶剂。

3.3滤器3.3.1滤机房要通风、清洁,生产工人应严格执行劳动防护用品佩戴制度,做好个人防护,定期进行体检。

3.3.2白土下料机至少每小时检查1次,自动板框机进料温度不能大于1400C。

润滑油精制白土渣处理技术研究润滑油精制白土渣处理技术研究李铁凤润滑油精制白土渣处理技术研究李铁风杨晓梅闫光绪(中国石油辽河石化分公司124022)(抚顺石油学院石化分院113001)(抚崩石油学院环境工程系i13001)摘要介绍了一种回收白土渣中润滑油的新技术——溶搠抽提技术.通垃对润滑油回收量的综合比较.确立了宴验所用的抽提格荆盈处理工艺的操作条件.结果表明:用石脑油值分(6口℃一9d℃)作抽挺溶剂,最佳溶剂与白土渣投量比为l:1,抽挺擞数为2.租度为室沮.搅拌时问为15m且回流藏中润措油质量百分比为5%情配下.润滑油回收率为92%左右.并且可形成稳定的循环模式.关键词:白土渣石脑油馏分溶荆抽提润滑油回收Al嘲删:This~dcle枷edandde叩eda口methodoflecoIlg0hedBlubricantinIfd盯…dj 州住t出d0.T●啪I0hec啪d】舶目c0呻胂nofthed0frecovered]ubr/can!,0heeocu'acti~dlssolvemand口叩即帆c~ndi6omof蝴哪t搬踊dfinthis唧盯iⅡ.TheresultB}Iunder僦.o曲他of加灿丘_叩(60℃一9:)柚e~meuondlssolvent.口坼l~cfiond嘣of2.theoP血删m出明dv州td0Ilg枷0of1:1,佃呷雌帅ofabout2o℃,ds~mngtimeof15m/ndndl~cantf啷Ic∞of5%inIlleduliqI】,elul:a~,mt~oweyw印哪=i耵1Ble】,92%aab】ecE叩啪6叩mode,Bo 出Iepmd.d日cjend6cba幽for_mB口j帆jc蜩ofdiaso~mt晾h∞坤∞而唱E|d舯南edlLimtIhe峥cll印. Keywords~theI)n簪dayNaphthafi-acfio~nD酬州exXractlonbIbau吐Recovery.1前言自土渣主要产生于润滑油的自土精制过程….目前,对自土渣的处理方法主要有碱液提取法和尿素提取法'】….这两种方法回收率在60%一75%b】, 废液及脱油后的废渣直接排到环境中,这样既浪费了资源,又产生了严重的二次污染.针对这种情况+本文提出用溶剂抽提法将自土渣中润滑油进行回收,同时让自土渣无害化,取得了很好的效果.1实验部分I.I实验样品聂溶剂自土渣样品,润滑油含量为25%,取自辽河石化总厂;30℃一60℃石油醚(分析纯);6o℃一9o℃石油醚(分析纯);60℃一90℃石脑油馏分.I.2工艺流程溶剂抽提法回收自土渣中润滑油工艺流程如图I所示.原白±渣围1溶剂抽提法回收白土渣中润滑油工艺流程围土自土渣首先与抽提溶剂在第一混合器内混合,进行固液分离,然后将液相蒸馏,得到润滑油和溶剂,润滑油被回收,而抽提溶剂和固相则一起进人第二混合器,进行第二次固液分离后.液相返回第一混合器,固相干馏,溶剂回用;干燥的自士渣进行综合利用.I.3实验内窖最佳抽提溶剂的确定,最佳抽提条件的确定,最佳反应级数的确定,二级回流液中润滑油质量百分比的确定.2结果与讨论取50.0g自土渣样品,在相同条件下,分别加人50.0g石油醚(3O℃一60℃),50.0g石油醚(6o℃一90℃),50.0g石脑油馏分(60℃一90℃)进行溶剂抽提实验(平行傲三次).实验结果见表I所示.从表I可看出,以石油醚(3O℃一60qc)作抽提溶剂,回收润滑油和溶剂均比另两种抽提剂回收得少,而石油醚(60℃一90℃)和石脑油馏分(6Oqc 90℃)二种抽提剂回收情况近似.但考虑到纯的石油醚(60℃一9oqc)的价格比石脑馏分(60℃90)贵得多,故确定最佳抽提溶剂为石脑油馏分(60qc 90℃)一19—辽宁城乡环境科技第21卷第5期2001年10月垫堡型互!=羔!互=兰至堕塑塑坌=羔圊书【s)橱滑油溶剂榈滑油涪}f嘻润滑油涪}f嘻I7.7366943959939726.937B12.1399io.840237.137O8939892409平均值7237.110I397ioO4032.2最佳抽提条件的确定采用表2组合方案,对润滑油回收率进行实验,得出结论:搅拌时间对实验影响不大.只要将抽提溶剂(石脑油馏分(印℃~90℃)与残渣充分混合就可以达到目的,一般15min就可以;最佳溶剂与渣(50.0g)的投量比为l:l;最合适的温度为室温.衰2实验选用的正交组台方案(取50.0克白土渣样品反应级数即对白土渣进行抽提的次数.在最佳抽提条件下,用50.0g石脑油馏分(6o℃一90℃)作抽提荆分别对500g白土渣进行一级,二级,三级,四级处理,做三组平行实验.将润滑油平均回收质量,平均渣剂损失质量分别对设计级数作图2和表3.乜112il1?5蜒11差10.5罄l09反应级数固2反应级数与润滑油平均回收质量关系国表3反应级数与藩荆平均损失质量关系从图2可以得出,当白土渣经过两次抽提后.润滑油回收率已达92%(回收润滑油量占白土渣中润滑油量的百分数),再进行更多次抽提时,润滑油回收率并滑有显着的增加(仅增加1.6%),回此可以认为:两次抽提即可达到理想的润滑油回收率从表3可以看出,经过一次和二次抽提的溶剂损失百分比接近,而三次,四次抽提的溶剂损失较前20一者有明显增加,所以选择最佳反应级数为2,这与由图2得出的结论一致.2.4回流液润滑油质量百分比的确定配制一定质量百分比(5%,10%,15%,∞%,25%)润滑油的石脑油溶液进行二级逆流抽提实验.在一级,二级清液以及整体清液中润滑油平均回收情况对各种质量百分比二级回流液绘制图3.从图3可以看出,各质量百分比回流液下润滑油回收情况无明显差异.运行中为了能进行稳定的二级生产,首先要形成质量百分比稳定的回流液.由实验结果可知,在配以质量百分比为5%的回流液进行实验时,二级抽提清液中蒸馏得的润滑油在石脑油中也占5%(2.5/50).也就是说若将此种配比的溶液与新的白土渣混合,搅拌,分液,蒸馏并回收重组分和轻组分,再将轻组分与白土渣进行二次抽提, 此时又可以形成润滑油含量为5%的石脑油溶液, 再将其与定量的新的白土渣接触…???…,如此循环, 就可以形成稳定的二级抽提工艺摸式.图3各质量百分比回流液下平均回收润滑油情况3结论本实验通过对白土渣处理过程中选用的抽提溶剂,最佳抽提条件,适宜抽提次数及二级回流液润滑油质量百分比进行的考察得出选用石脑油馏分(6o℃~90℃)作抽提溶剂.溶剂与白土渣投量比为l:l,温度为室温,搅拌时间为15mln时,二级抽提就可以得到较高的润滑油回收率(92%),并且,只要将二级清液配成润滑油占5%的溶液,就可以在以后的抽提中形成稳定的5%的二级清液百分比.参考文献1Caslmaotk,hI唧km,Sullivan,P.J.SATPaper,hlbr,Eng 40(7)394—3962关允壁,舒海阳等茂油科技,1999(1):119一I32I43—16I3徐敬东.固体废弃物的处理技术,1989(122):4—64徐全.石油化工科技,1993(4);7—8。

15万吨润滑油白土精制工艺设计润滑油白土是一种广泛应用于润滑油生产中的辅助材料,具有去除杂质、提高产品质量的重要作用。

因此,设计一套高效可靠的润滑油白土精制工艺方案对于润滑油生产企业来说至关重要。

本文将详细介绍一套15万吨润滑油白土精制工艺设计方案。

一、工艺流程润滑油白土精制工艺流程通常包括原料浸提、过滤、洗涤、干燥等环节。

具体工艺流程如下所示:1.原料浸提:将原料白土与有机溶剂按照一定比例混合,进行浸提过程。

浸提的目的是将白土中的杂质去除,提高白土的纯度。

2.过滤:将经过浸提的白土溶液进行筛选过滤,去除悬浮物和杂质颗粒。

过滤的目的是进一步提高白土溶液的纯度。

3.洗涤:将过滤后的白土溶液进行多次反复洗涤,以去除残留的有机溶剂和杂质。

洗涤的目的是提高白土纯度,确保产品质量。

4.干燥:将洗涤后的白土进行干燥处理,去除水分和有机溶剂残留,最终得到干燥的白土产品。

二、工艺设备1.原料浸提设备:包括混合槽、浸提槽、搅拌机等,用于将原料白土与有机溶剂进行混合和浸提过程。

2.过滤设备:包括过滤机、过滤器等,用于将浸提后的白土溶液进行过滤处理,去除悬浮物和杂质颗粒。

3.洗涤设备:包括洗涤槽、搅拌机等,用于对过滤后的白土溶液进行多次反复洗涤,去除残留的有机溶剂和杂质。

4.干燥设备:包括干燥炉、空气循环装置等,用于将洗涤后的白土进行干燥处理,去除水分和有机溶剂残留。

干燥的过程中需要控制好温度和湿度,以防止白土团聚或过度干燥。

三、工艺参数1.比例控制:原料白土与有机溶剂的比例一般在1:10-1:15左右,具体比例需要根据产品要求和设备特性进行调整。

2.浸提时间:根据不同的白土品种和颗粒大小,浸提时间一般在12-24小时之间。

3.洗涤次数:根据产品要求和白土纯度,洗涤次数一般在3-5次之间。

4.干燥温度:根据白土的性质和设备特性,干燥温度一般控制在100-150摄氏度之间。

四、工艺优化1.选择优质原料:选择高纯度、颗粒均匀的白土原料,减少杂质对产品质量的影响。

36统计工作是企业开展生产计划、方案调整、财务核算、产品营销等众多业务的基础,对原料入厂、物料移动、库存容量、产品出厂等过程进行连续跟踪记录,其结果反映出生产计划是否合理,工艺技术是否先进,产品收率和能耗是否经济等[1]。

由于炼油企业中的装置大多具有加工多样性,即同一装置需要多种原料和生产多种产品,同一物料流向多个下游或物料回炼;同时,生产经营要紧随市场形势变化,根据调度指令,装置加工方案的转换频率高,侧线成品流向复杂,有较多数据需要人工修正录入、审核确认。

本文以30万t/a润滑油白土精制装置的加工现状为例,分析统计核算中的误差原因,提出完善油品计量系统、优化数据校验、规范统计管理机制等建议,为提高加工核算精度、缩小数据偏差及优化生产运行提供思路。

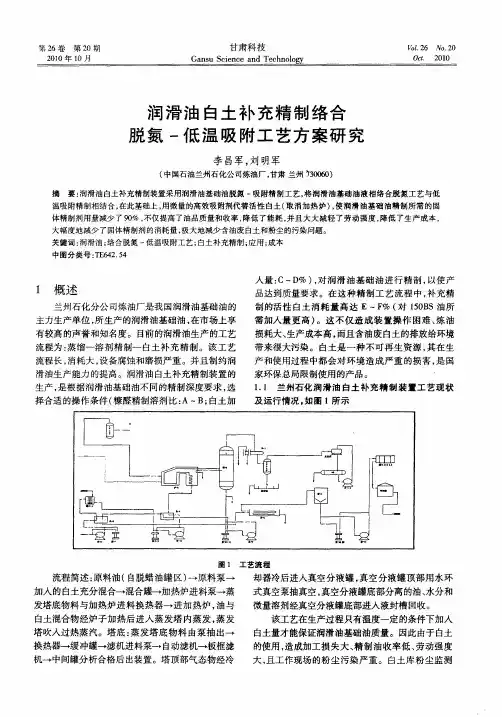

1 润滑油白土精制装置加工现状分析1.1 装置加工流程简介30万t/a润滑油白土精制装置原料是经过酮苯脱蜡、糠醛抽提精制后的润滑油油料,采用脱氮—低温吸附工艺,主要产品是各种牌号润滑油基础油、脱蜡油等。

产品去向主要以储运车间、润滑油调和公司、石油添加剂公司、625真空用油装置等为主,其中涉及成品暂存在润滑油调和公司,但实际所有权属于石油添加剂公司的油品。

1.2 目前加工量及出厂数据的统计核算装置于2003年改造扩建,由于进口质量流量计价格昂贵,原料进装置线安装的是靶式(挡板)流量计,位号FIQ3210,但靶式流量计信号开关不灵敏,检测压力精度低,非出厂油品不走质量流量表,以班组日核算表为主、原料表为辅的方法计算。

成品外送线上安装的是涡街流量表,位号FIQ3208,安装位置见图1,其特点是压力损失小,量程范围大,精度高,所以出厂量的计算是以成品表为准,使用成品倒算原料法。

图1 成品涡接质量流量表安装位置2 统计偏差原因分析2.1 仪表计量误差装置加工外送量仅凭借一只成品线的涡街流量计数据,无法运用原料线流量表数据进行核对,存在以下几类仪表误差:(1)插入式涡街流量计测量液体精度为2%,器具本身测量误差。

年产100万吨常压炼油生产工艺引言随着能源的稀缺和环境污染问题的日益突出,石油炼制工艺的研究和发展成为当今的热点领域之一。

常压炼油是石油炼制过程中的重要环节之一,其主要目的是将原油中的各种组分按照沸点的不同进行分离和提纯。

本文将介绍一种年产100万吨常压炼油的生产工艺,主要涵盖工艺流程、设备配置和操作要点等内容。

工艺流程年产100万吨常压炼油的工艺流程主要包括以下步骤:1.原油净化:将原油中的杂质、水分和硫化物等进行去除,以提高后续工艺的效果和设备的稳定性。

2.热动力装置:将净化后的原油加热至适宜的温度,以利于后续的分离和反应过程。

3.分馏塔:通过控制不同温度区间内的蒸汽压力和液位,将原油按照沸点的不同进行分馏并分离出不同组分。

4.分离与提纯:将分馏塔输出的各组分进行进一步的分离和提纯,去除其中的硫化物、氮化物和氧化物等杂质。

5.产品处理:对不同的产品进行加工处理,得到符合市场需求的汽油、柴油、煤油等成品油产品。

6.尾气处理:处理由工艺过程中产生的尾气,去除其中的有害物质,减少对环境的影响。

设备配置年产100万吨常压炼油的生产工艺所需要的主要设备包括:1.原油净化装置:包括沉淀器、过滤器和脱水装置等。

2.热动力装置:包括加热炉、换热器和蒸汽发生器等。

3.分馏塔:包括主分馏塔和补充分馏塔等。

4.分离与提纯装置:包括萃取塔、吸附塔和蒸馏塔等。

5.产品处理装置:包括加氢装置、催化裂化装置和降硫装置等。

6.尾气处理装置:包括脱硫装置、静电除尘器和废气处理厂等。

操作要点在年产100万吨常压炼油生产工艺中,需要注意以下操作要点:1.严格控制原油的质量,及时清除原油中的杂质和水分,以确保工艺流程的正常进行。

2.合理控制加热炉的温度和蒸汽压力,避免过高的温度和压力对设备造成损坏。

3.在分馏塔中,根据不同的沸点范围调整蒸汽压力和液位,以实现有效的分馏和分离。

4.对分离和提纯装置中的各组分进行准确的控制和调节,确保各组分的纯度和质量达到标准要求。

目录前言 (6)1.总论 (6)1.1设计的目的和意义 (6)1.2设计依据 (7)1.3指导思想 (7)1.4设计范围 (8)1.5设计重点 (8)1.6生产规模及产品执行质量标准 (8)1.7产量方案设计 (9)2. 生产方法确定 (9)2.1润滑油简介 (9)2.2白土精制原理 (10)2.3白土精制方法 (12)3. 工艺流程设计 (12)3.1接触法流程 (12)3.2工艺流程说明 (13)3.3工艺操作条件确定 (14)4. 白土精制工艺指标确定 (15)4.1原料指标 (15)4.2白土规格 (16)4.3产品指标 (16)4.4工艺控制指标 (17)4.5主要操作条件 (18)4.6动力和原料消耗指标 (18)5. 工艺计算 (19)5.1主要生产步骤 (19)5.2物料计算 (20)5.3热量衡算 (22)6. 主要设备设计及选型 (24)6.1蒸发塔(T101)的设计 (24)6.2换热器(H104/2)的设计 (26)7. 辅助设备设计及选型 (28)7.1泵的设计 (28)7.2油罐的设计 (29)7.3白土下料流量计 (30)7.4设备选型汇总 (30)8. 非工艺项目设计 (35)8.1水、气和电的来源 (35)8.2自动仪表 (35)9. “三废”处理 (36)9.1环境保护措施及综合利用 (36)9.2热能利用及冷却水的回收 (36)10. 生产车间设计 (37)10.1车间设计的原则 (37)10.2工艺设计平面布置 (37)10.3生产车间概貌 (38)10.4厂区概貌 (38)10.5总平面布置 (39)11. 效益经济估算 (39)11.1全厂定员 (39)11.2基本数据 (40)11.3资金来源 (42)11.4固定资产折旧费和年维修费 (42)11.5总投资估算 (42)11.6产品成本估算 (42)11.7技术经济评价 (43)12. 设计评析与总结 (44)致谢 (44)参考文献 (45)附表 (46)附CAD图纸 (48)前言润滑油英文名称为lubricating oil,属于不挥发的油状润滑剂。

润滑油占全部润滑材料的85%,种类牌号繁多,现在世界年用量约3800万吨。

主要用于减少运动部件表面间的摩擦,同时对机器设备具有冷却、密封、防腐、防锈、绝缘、功率传送、清洗杂质等作用。

按其来源分动、植物油,石油润滑油和合成润滑油三大类。

石油润滑油的用量占总用量97%以上,因此润滑油常指石油润滑油。

主要以来自原油蒸馏装置的减压直馏油馏分和渣油馏分为原料,通过溶剂脱沥青、溶剂脱蜡、溶剂精制、加氢精制或酸碱精制、白土精制等工艺,除去或降低形成游离碳的物质、低粘度指数的物质、氧化安定性差的物质、石蜡以及影响成品油颜色的化学物质等组分,得到合格的润滑油基础油,经过调合并加入添加剂后即成为润滑油产品。

海南已建成年产800万吨的炼油厂并已投产,每年从石油炼制中分离出来的润滑油基础油将达几十万吨。

本着充分利用本地资源优势,降低生产成本,做到因地制宜,合理利用资源,从而提高经济效益的原则。

本次设计课题为《年产150000吨润滑油白土精制工艺设计》,选用白土精制“接触法”工艺技术。

其主要过程为:将白土和油混成浆状,通过加热炉加热到一定的温度,并保持一定的时间,然后滤出精制油。

此工艺技术比较成熟,应用面较广,工艺和设备均较简单,生产周期较短,收益快。

本设计主要参照茂名石化润滑油生产车间白土精制工艺流程,依据课题设计任务书的要求,完成“年产150000吨润滑基础油”生产任务的设计内容。

1. 总论1.1设计的目的和意义毕业设计是对大学四年所学的基础理论、专业知识和专业技能的全面加强巩固和检验;使理论与实践更好的联系,技能与应用更好地结合;进一步锻炼独立工作能力,不断提高综合分析问题能力与解决实际问题能力。

以白土精制接触法生产精制油,是较为成熟的技术。

通过完成本设计,能使本人基本掌握润滑油白土精制工艺流程设计,特别是混合、加热、蒸发、过滤四个工艺流程设计,掌握设计理论和设计技能,对通用工程设计有一个系统的了解和整体的把握,达到高等工类本科生应具备的专业设计技能和设计能力。

1.2设计依据1.2.1海南大学2005级毕业设计任务书----《年产150000吨润滑油白土精制工艺初步设计》,见附件。

1.2.2 设计基础资料(1)设计项目:润滑油白土精制工艺初步设计(2)产品名称:润滑精制油(3)生产能力:150000吨/年(4)工厂厂址:海南省洋浦开发区(5)原料油来源:海南炼化厂减压直馏油和渣油等。

(6)生产天数:全年生产320天(全天候)当地气候条件:(来自海口市气象局资料)温度最高温温39℃最低温度11℃平均温度23.6℃湿度最高湿度92% 平均湿度89.7%水温河水(> 1米)最高30℃最低10℃自来(饮用)水最高30℃最低10℃深井水平均18℃。

风频率年平均风速:3.4 m/s降水量 1592.7 mm/s风向东南风和东北风1.3设计指导思想以课题设计任务书为依据,通过文献检索、全面收集资料,参照成功经验和最新科研成果,在综合分析比较的基础上,搏众家之长,选择合适设计方案。

贯彻节省基建投资,充分重视技术先进,降低工程造价等思想,从节约能源和降低原料消耗,创较高经济效益等角度出发,以“工艺先进、技术可靠、系统科学、经济合理、安全环保”为设计原则,同时在“三废”治理方面,充分重视环保防污、科学生产和提高社会效益为原则进行设计,尽量采用本地原料、定型设备、节省能耗方案,生产高产量高质量的精制油。

1.4 设计范围本课程设计的主要内容为:(1)生产方法说明,工艺流程设计及论证,(2)工艺技术参数设计论证;(3)物料衡算、热量衡算;(4)主要与设备设计与选型;(5)设计绘图;(6)“三废”治理和综合利用;(7)经济效益核算分析;1.5 设计重点设计重点:白土精制工艺流程设计与论证;物料衡算、热量衡算;蒸发塔的设计及选型。

1.6 生产规模及产品执行质量标准1.6.1 生产规模年产润滑精制油150000吨,按年320(全天候)工作日计,即每天生产468.75吨。

1.6.2 产品执行质量标准产品:内燃机油精制油;产品质量执行标准按:内燃机油的粘度分类标准执行《GB/T 14906-1994》见表1-1所示。

表1-1内燃机油的粘度分类《GB/T 14906-1994》[1]1.6.3 生产车间组织本工艺实行车间、工段、班组三级组织。

全天候生产,每日三班,每班8小时连续生产。

1.6.4 工作制度全年生产320天(全天候),其余时间为设备维修检修、员工技能培训。

1.7 产量方案设计本设计针对大规模高产量的润滑油生产提出合乎科学又切实可行的方案及具体措施,并对其做出科学论证。

2. 生产方法确定2.1 润滑油简介润滑油一般由基础油和添加剂两部分组成。

基础油是润滑油的主要成分,决定着润滑油的基本性质,添加剂则可弥补和改善基础油性能方面的不足,赋予某些新的性能,是润滑油的重要组成部分。

2.1.1 基础油润滑油基础油主要分矿物基础油及合成基础油两大类。

矿物基础油应用广泛,用量很大(约95%以上),但有些应用场合则必须使用合成基础油调配的产品,因而使合成基础油得到迅速发展。

矿油基础油由原油提炼而成。

润滑油基础油主要生产过程有:常减压蒸馏、溶剂脱沥青、溶剂精制、溶剂脱蜡、白土或加氢补充精制。

1995年修订了我国现行的润滑油基础油标准,主要修改了分类方法,并增加了低凝和深度精制两类专用基础油标准。

矿物型润滑油的生产,最重要的是选用最佳的原油。

矿物基础油的化学成分包括高沸点、高分子量烃类和非烃类混合物。

其组成一般为烷烃(直链、支链、多支链)、环烷烃(单环、双环、多环)、芳烃(单环芳烃、多环芳烃)、环烷基芳烃以及含氧、含氮、含硫有机化合物和胶质、沥青质等非烃类化合物(见附表)。

2.1.2添加剂添加剂是近代高级润滑油的精髓,正确选用合理加入,可改善其物理化学性质,对润滑油赋予新的特殊性能,或加强其原来具有的某种性能,满足更高的要求。

根据润滑油要求的质量和性能,对添加剂精心选择,仔细平衡,进行合理调配,是保证润滑油质量的关键。

一般常用的添加剂有:粘度指数改进剂,倾点下降剂,抗氧化剂,清净分散剂,摩擦缓和剂,油性剂,极压剂,抗泡沫剂,金属钝化剂,乳化剂,防腐蚀剂,防锈剂,破乳化剂。

润滑油白土补充精制装置是润滑油基础生产的最后一道工序,它的加工质量好坏直接影响到高档润滑油生产,也关系到润滑油生产的经济效益,所以在润滑油系统中占有重要地位。

白土补充精制在润滑油加工中的作用主要是在一定的温度和时间下,润滑油料同定量的白土混合,处理各种溶剂精制和溶剂脱蜡润滑油料,以物理吸附方式脱除原料中少量的胶质、沥青质、环烷酸、磺酸、氧氮硫化合物等极性物质、机械杂质等非理想组分,然后白土与油过滤分离,得到高质量的润滑油基础油。

2.2 白土精制原理白土精制是一种物理吸附过程,白土作为吸附剂,它具有较强的选择吸附性,依靠它的活性表面有选择地吸附油、蜡中的极性物质(如胶质、沥青质等物质),而对油、蜡的理想组分则不吸附,从而达到除去油、蜡中不理想物质的目的,使油、蜡得到精制。

白土精制就是用活性白土在一定温度下处理油料,降低油品的残值及酸值(或酸度),改善油品的颜色及安定性。

2.2.1白土组成白土是一种结晶或无定型物质,它具有许多微孔,形成很大的表面积。

白土有天然的和活性的两种。

天然白土就是风化的长石。

活性白土是将白土用8%~15%的稀硫酸活化、水洗、干燥、粉碎而得。

它的比表面可达450㎡/g,其活性比天然白土大4~10倍。

所以工业上多采用活性白土。

其主要化学成份是硅酸铝,化学理论式:H2Al2(SiO3)4·nH2O。

另外,还有少量的氧化铁、氧化镁等(见表2-1)。

在白土精制条件下,白土对胶质和沥青质的分子量越大,越容易被吸附。

氧化物和硫酸酯也容易被吸附。

在烃类中,吸附顺序是:芳香烃〉环烷烃〉烷烃。

[1]2.2.2白土性质活性白土的主要指标是活性度、脱色率、水分和颗粒度。

白土的活性度是用中和100克白土试样所消耗的0.1NaOH溶液的毫升数来表示。

它是判断白土对极性物质吸附能力的一项重要指标。

白土活性度越大,吸附能力越强。

吸附能力越强,则对油品的脱色能力也越好。

白土的水分也会影响到它的吸附性能,白土含适量的水分其吸附能力较强。

过度干燥的白土吸附能力很低,甚至完全丧失活性。

因为在高温接触精制过程中水分蒸发,白土孔隙不再含水而有独特的吸附性能。

除次之外,高温接触精制过程中所生成的水蒸汽,使脱蜡油与白土的搅拌加强,从而增加白土与油的接触机会,使精制效果加强。

白土含水过多会造成白土贮运、输送、下料困难,严重时在精制过程中,吸附能力降低,导致白土沉降造成容器、管线堵塞。