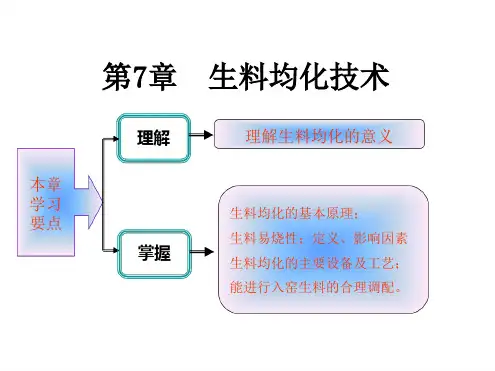

水泥工艺学生料均化技术

- 格式:ppt

- 大小:3.75 MB

- 文档页数:7

新型干法水泥生料均化知识讲义在水泥工业生料制备过程的“均化链”中,生料均化是最重量要的链环。

在生料制备四个主要链环中,生料均化是生产均化链中最为重要的工艺环节,其对提高水泥熟料产量,确保水泥质量的稳定有着举足轻重的作用。

因而,生料均化库设计的优劣,直接关系到均化效果的好坏,能否保证入窑生料成分的高度均匀,而最终完成整个生料均化链的全部任务。

尤其是在石灰石预均化堆场建设不到位的生产线上,则显得更为重要。

水泥生料均化的作用及原理:生料均化原理主要是采用空气搅拌及重力作用下产生的“漏斗效应”(或称鼠穴效应),使生料粉向下落降时切割尽量多层料面予以混合。

同时,在不同流化空气的作用下,使沿库内平行料面发生大小不同的流化膨胀作用,有的区域卸料,有的区域流化,从而使库内料面产生径向倾料,进行径向混合均化。

干法水泥生产生料均化工艺技术所用的生料均化库,都是利用三种均化作用原理进行匹配设计。

例如:间歇式均化库,就是采用空气搅拌原理,使生料粉按规定要求进行沸腾、翻滚达到搅拌混合均匀的目的。

这种搅拌库虽然均化效果高,但耗电量大和多库间歇作业是其缺点。

目前应用普遍的多料流库,主要在于保证满意的均化效果的同时,力求节约电能消耗。

因此,无论哪种型式的多料流均化库都是尽量发挥重力均化的作用,利用多料流使库内生料产生众多漏斗流,同时产生径向倾斜料面运动,提高均化效果。

此外,在力求弱化空气搅拌以节约电力消耗的同时,许多多料流库也设置容积大小不等的卸料小仓,使生料库内已经过漏斗流及径向混合流均化的生料再卸入库内或库下的小仓内,进入小仓内的物料再进行空气搅拌,而后卸出运走。

不同类型的均化库均化效果高低、电力消耗大小等,关键在于三种均化作用匹配和利用技术水平的高低。

不同的匹配方式,就要求均化库有不同的结构、设备、控制装置和软件,这也就是各种不同类型的区别所在。

同时,还要强调就是操作、管理和维修问题。

高新技术的应用对用户也提出了相应的现代化管理概念,再好的装备不按其规定的要求办事,也就不能发挥其应有的作用和效果。

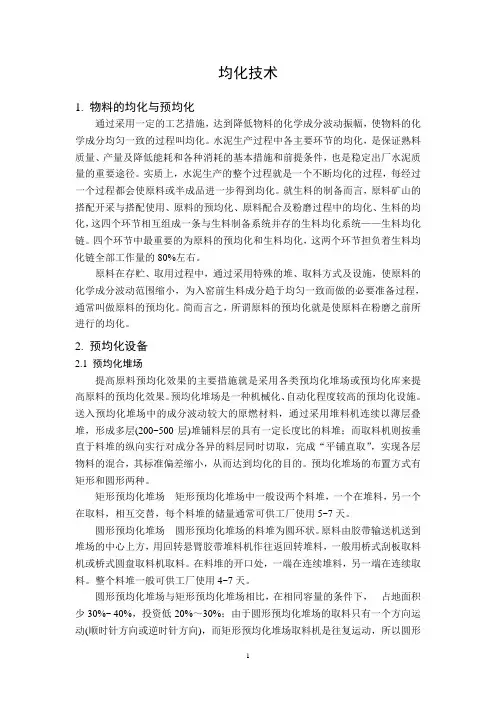

均化技术1. 物料的均化与预均化通过采用一定的工艺措施,达到降低物料的化学成分波动振幅,使物料的化学成分均匀一致的过程叫均化。

水泥生产过程中各主要环节的均化,是保证熟料质量、产量及降低能耗和各种消耗的基本措施和前提条件,也是稳定出厂水泥质量的重要途径。

实质上,水泥生产的整个过程就是一个不断均化的过程,每经过一个过程都会使原料或半成品进一步得到均化。

就生料的制备而言,原料矿山的搭配开采与搭配使用、原料的预均化、原料配合及粉磨过程中的均化、生料的均化,这四个环节相互组成一条与生料制备系统并存的生料均化系统——生料均化链。

四个环节中最重要的为原料的预均化和生料均化,这两个环节担负着生料均化链全部工作量的80%左右。

原料在存贮、取用过程中,通过采用特殊的堆、取料方式及设施,使原料的化学成分波动范围缩小,为入窑前生料成分趋于均匀一致而做的必要准备过程,通常叫做原料的预均化。

简而言之,所谓原料的预均化就是使原料在粉磨之前所进行的均化。

2. 预均化设备2.1 预均化堆场提高原料预均化效果的主要措施就是采用各类预均化堆场或预均化库来提高原料的预均化效果。

预均化堆场是一种机械化、自动化程度较高的预均化设施。

送入预均化堆场中的成分波动较大的原燃材料,通过采用堆料机连续以薄层叠堆,形成多层(200~500层)堆铺料层的具有一定长度比的料堆;而取料机则按垂直于料堆的纵向实行对成分各异的料层同时切取,完成“平铺直取”,实现各层物料的混合,其标准偏差缩小,从而达到均化的目的。

预均化堆场的布置方式有矩形和圆形两种。

矩形预均化堆场矩形预均化堆场中一般设两个料堆,一个在堆料,另一个在取料,相互交替,每个料堆的储量通常可供工厂使用5~7天。

圆形预均化堆场圆形预均化堆场的料堆为圆环状。

原料由胶带输送机送到堆场的中心上方,用回转悬臂胶带堆料机作往返回转堆料,一般用桥式刮板取料机或桥式圆盘取料机取料。

在料堆的开口处,一端在连续堆料,另一端在连续取料。

生料均化链在水泥企业中的应用生料均化过程实际贯穿于生料制备的全过程。

一般认为;矿山搭配开采、原料预均化堆场、生料粉磨过程的均化作用和生料均化库等四个环节构成生料均化链。

每经过一个环节都会使原料或半成品进一步得到均化。

各个环节的均化作用不同,均化效果也不一样。

原料预均化堆场和生料均化库是均化过程的主要环节,它们占全部均化工作量的80%,以下就均化作业的基本概念作一些说明。

1 评价均匀性的指标我国不少水泥厂采用计算合格率的方法来评价原料、半成品、成品的质量与均匀性。

合格率的含义是:若干个样品在规定质量标准上下限之内的百分率,称之为该一定范围内的合格率。

这种计算方法虽然可以反映物料成分的均匀性,但它并不能反映全部样品的波动幅度及其成分的分布特性。

下面的例子可以说明这一点。

假设有两组石灰石样品,其CaCO3含量介于90%~94%的合格率均为60%,每组10个样品的CaCO3含量(%)如表 1。

第一组和第二组样品的平均值分别为92.58%和92.03%,两者比较接近,而且合格率也相同(60%),两者的均匀性似乎差别不大。

但实际上这两组样品的波动幅度相差很大。

第一组中有两个样品的波动幅度都在平均值±7%左右,即使是合格的样品,其成分不是偏近上限,就是偏近下限;而第二组样品的成分波动就小得多。

两者的标准偏差分别为4.88和1.96,相差较大。

显然用合格率来衡量物料成分均匀性的方法是有较大缺陷的,需要改进。

为此,根据质量控制和数理统计学原理,在探讨生料均化系统时,我们引用三个主要的参数——标准偏差S、变异系数R和均化倍数(又称均化效果)H,作为评价物料成分均匀性的指标。

标准偏差是数理统计学中的一个概念,是随着高斯定律的发现而提出的。

它应用于水泥工业时可扼要地理解为:(1)标准偏差是一项表示物料成分(例如CaCO3、SiO2含量)均匀性的指标,其值越小,成分越均匀;(2)标准偏差和算术平均值一起构成变异系数,可以表示物料成分为相对波动情况;(3) 成分波动于标准偏差范围内的物料,在总量中大约占70%,还有近30%的物料其成分的波动比标准偏差还要大。

水泥生料均化改进措施

水泥生料均化是水泥生产过程中的关键环节,影响着水泥品质和生产效率。

为了提高生产效率和水泥品质,需要采取一些改进措施来优化生料均化过程。

以下是一些常见的水泥生料均化改进措施:

1. 优化生料混合比例:生料混合比例直接影响着生料均化效果。

合理地选择生料配比,使得生料中各种成分的含量达到最佳比例,可以提高生料均化效果。

2. 采用先进的混合设备:采用高效的混合设备,如旋转桶或者振动筛,可以提高生料的混合均匀程度。

3. 控制坯料粒度:坯料的粒度对生料均化有很大的影响。

合适的坯料粒度可以提高生料均化效果,减少能耗。

4. 控制坯料的水分含量:坯料的水分含量对生料均化有很大的影响。

过高或者过低的水分含量都会影响生料均化效果,需要控制在适当的范围内。

5. 优化生料进料方式:生料进料方式对生料均化效果也有很大的影响。

采用合适的进料方式,如适当加入水,可以提高生料均化效果。

6. 定期维护设备:定期对混合设备进行维护和保养,清洗设备内部,更换损坏的零部件,可以保证设备的正常运行,提高生料均化效率。

综上所述,水泥生料均化的改进措施有很多,需要针对不同情况采取不同的措施。

通过合理地优化生料配比、采用先进的混合设备、

控制坯料粒度和水分含量、优化生料进料方式和定期维护设备,可以提高生料均化效果,提高水泥生产的效率和品质。

均化技术1. 物料的均化与预均化通过采用一定的工艺措施,达到降低物料的化学成分波动振幅,使物料的化学成分均匀一致的过程叫均化。

水泥生产过程中各主要环节的均化,是保证熟料质量、产量及降低能耗和各种消耗的基本措施和前提条件,也是稳定出厂水泥质量的重要途径。

实质上,水泥生产的整个过程就是一个不断均化的过程,每经过一个过程都会使原料或半成品进一步得到均化。

就生料的制备而言,原料矿山的搭配开采与搭配使用、原料的预均化、原料配合及粉磨过程中的均化、生料的均化,这四个环节相互组成一条与生料制备系统并存的生料均化系统——生料均化链。

四个环节中最重要的为原料的预均化和生料均化,这两个环节担负着生料均化链全部工作量的80%左右。

原料在存贮、取用过程中,通过采用特殊的堆、取料方式及设施,使原料的化学成分波动范围缩小,为入窑前生料成分趋于均匀一致而做的必要准备过程,通常叫做原料的预均化。

简而言之,所谓原料的预均化就是使原料在粉磨之前所进行的均化。

2. 预均化设备2.1 预均化堆场提高原料预均化效果的主要措施就是采用各类预均化堆场或预均化库来提高原料的预均化效果。

预均化堆场是一种机械化、自动化程度较高的预均化设施。

送入预均化堆场中的成分波动较大的原燃材料,通过采用堆料机连续以薄层叠堆,形成多层(200~500层)堆铺料层的具有一定长度比的料堆;而取料机则按垂直于料堆的纵向实行对成分各异的料层同时切取,完成“平铺直取”,实现各层物料的混合,其标准偏差缩小,从而达到均化的目的。

预均化堆场的布置方式有矩形和圆形两种。

矩形预均化堆场矩形预均化堆场中一般设两个料堆,一个在堆料,另一个在取料,相互交替,每个料堆的储量通常可供工厂使用5~7天。

圆形预均化堆场圆形预均化堆场的料堆为圆环状。

原料由胶带输送机送到堆场的中心上方,用回转悬臂胶带堆料机作往返回转堆料,一般用桥式刮板取料机或桥式圆盘取料机取料。

在料堆的开口处,一端在连续堆料,另一端在连续取料。

生料均化技术电子教材物料均化是水泥干法生产中很重要的工艺环节,它对提高水泥熟料产质量和确保水泥质量的稳定,有着举足轻重的作用。

早期水泥生产是采用立窑干法工艺,随着生产规模的扩大,先后出现了干法和湿法回转窑工艺。

在物料均化问题没有获得很好解决以前,能烧制高质量熟料的湿法生产工艺开展迅速。

五十年代,间歇式分区充气均化库的出现,使生料粉均化度接近或到达料浆的均化度,根本解决了生料均化问题,为生料均化工艺的变革奠定了根底,同时也促进了干法工艺的开展。

随着悬浮预热器窑在国际上的普遍应用,干法工艺在水泥工业中又重新处于主导地位。

窑外分解技术的成功应用,使干法生产工艺发生了新的变革,不但窑产量成倍增长,而且最先进窑的熟料热耗只有湿法工艺的一半。

许多带分解炉的现代大型干法旋窑运转实践说明,窑型越大,生料均化度对熟料产质量和窑热工制度稳定的影响也越大,因此对生料均化度的要求也越高。

随着原料预均化技术的出现和Χ射线荧光分析仪—电子计算机控制系统在配料上的应用,又促进了各种连续式均化库的研制和开展。

生料均化的根本原理生料均化的意义为了制成成分均齐而又合格的水泥生料,首先要对原料进行必要的预均化。

但即使原料预均化得十分均匀,由于在配料过程中的设备误差、各种人为因素及物料在粉磨过程中的某些离析现象,出磨生料仍会有一定的波动,因此,必须通过均化进行调整,以满足入窑生料的控制指标。

如CaCO3波动±10%的石灰石,均化后可缩小至±1%。

生料均化得好,不仅可以提高熟料的质量,而且对稳定窑的热工制度,提高窑的运转率、提高产量、降低能耗大有好处。

生料均化程度对易烧性的影响生料易烧性是指生料在窑内煅烧成熟料的过程中相对难易程度。

生产实践证明,生料易烧性不仅直接影响熟料的质量和窑的运转率,而且还关系到燃料的消耗量。

在生产工艺一定、主要设备相同的条件下,影响生料易烧性的因素有生料化学组成、物理性能及其均化程度。

在配比恒定和物理性能稳定的情况下,生料均化程度是影响其易烧性的重要原因,因为入窑生料成分〔主要指CaCO3〕的较大波动,实际上就是生料各局部化学组成发生了较大变化。