射出成型应用于导光板之制程研究

- 格式:doc

- 大小:312.00 KB

- 文档页数:7

![[说明]Injection-CompressionMolding](https://uimg.taocdn.com/71c6f3fd162ded630b1c59eef8c75fbfc77d9449.webp)

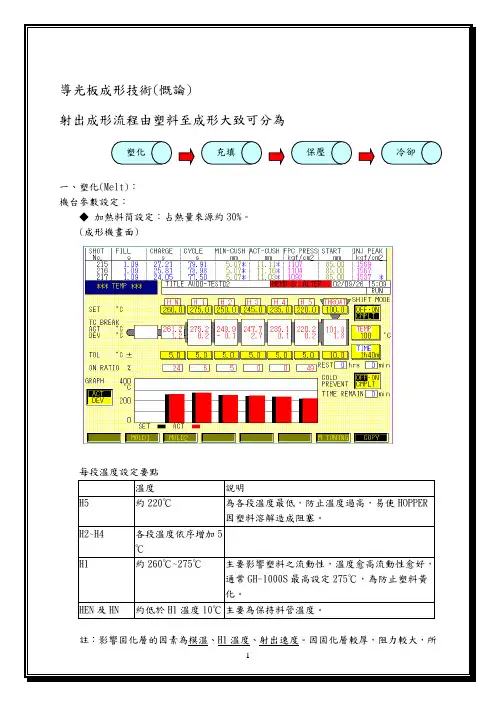

Injection-Compression Molding一、前言射出壓縮成型(Injection-Compression Molding)為一新的製程技術,近年來在學界與業界引起了相當多的研究與討論,而此一製程技術目前已廣泛應用在需高精度尺寸及考慮光學性質的光學產品如DVD、CD-ROM或光學鏡片等的製造。

本文傴簡介射出壓縮成型的製程特性與射出壓縮成型模板控制,最後並以光學鏡片在本公司研發之全電式射出成型機上之應用為案例說明射出壓縮製程相較於傳統射出成型對於光學鏡片成品品質之影響。

二、射出壓縮製程特性射出壓縮成型其操作結合了射出成型以及壓縮成型兩種成型技術,此種製程主要是在一般傳統射出成型製程中之外加入模具壓縮的製程,亦即在充填之初模具不完全閉鎖,當部份塑料注入模穴後,再利用鎖模機構閉鎖模具,由模心模壁向模穴內熔膠施加壓力以壓縮成型來完成模穴充填。

此種成型方式不但可以降低充填模穴所需之射出壓力,且由於均勻加壓使得整個成型製程可以在低壓的環境下完成而得到模穴內熔膠均勻的壓力分佈(圖一)。

比起傳統的射出成型,射出壓縮成型具有以下優點:(1)降低射出壓力。

(2)降低殘餘應力。

(3)減少分子定向。

(4)均勻保壓減少不均勻收縮。

(5)克服凹陷及翹曲。

(6)減少成品雙折射率差。

(7)緩和比容積變化。

(8)增進尺寸精度(圖一)三、射出成型模板的控制射出壓縮成型方法中活動模板的位置控制直接影響射出階段的模穴厚度、流動阻力,以及成品的殘留應力;而在壓縮段活動模板的壓力速度直接對應熔膠的保壓及流動,也因此影響成品的收縮與翹曲狀況。

活動模板的控制模式可分為二種模:其中一種為壓力控制模式,亦即模板在射出階段前以低壓力鎖模,此時模具已密合只是鎖模力極低,在射出階段時再利用射出壓力迫使模具打開,以使模穴空間加大同時降低流動阻力,當完成射出動作後再使模具移動進行壓縮動作(圖二)。

第二則為位置控制模式,模板在射出前以預先定位某一位子,並預留較大的模穴空間,此時射出動作擠入熔膠並且可以低壓方式進入模穴,待射出完成後再進行壓縮工作(圖三)。

导光板射出工艺一、导光板的概念和应用导光板是一种用于控制光线传输的光学元件,广泛应用于电视、显示器、照明等领域。

它的主要作用是将光线从一个点聚焦到另一个点,使得光线能够在整个板内均匀传播,提高光线利用率。

二、导光板的制备工艺导光板的制备工艺主要包括: ### 1. 光学设计在制备导光板之前,需要进行光学设计,确定导光板的形状、尺寸和材料等参数。

光学设计的目标是使得导光板具有良好的透光性和均匀的光线传输特性。

2. 材料选取导光板的材料选择十分重要,常用的材料包括有机玻璃、聚碳酸酯和聚甲基丙烯酸甲酯等。

材料的选择要考虑到透光性、机械强度和耐高温性能等因素。

3. 模具设计和制造根据光学设计的结果,需要设计并制造导光板的模具。

模具的设计包括导光板的形状和尺寸等参数的确定,制造时要注意精度和表面光洁度的要求。

4. 射出工艺射出工艺是制备导光板的关键步骤,它包括以下几个方面: #### (1) 原料的选择和配比根据导光板的材料选择,需要选择合适的原料。

同时需要根据不同的导光板要求,合理配比不同的原料,以实现导光板的性能要求。

(2) 射出设备和工艺参数的调整射出设备的选用和工艺参数的调整对导光板的质量和性能具有重要影响。

需要根据导光板的尺寸、形状和要求,选择合适的射出设备和调整工艺参数,如射出温度、射出压力和射速等。

(3) 射出成型和表面处理通过射出工艺,将熔融状态的原料注入模具中,冷却固化后得到导光板的预制件。

预制件还需要进行表面处理,如抛光、研磨和涂层等,以提高导光板的光学性能和外观质量。

(4) 后续处理和检测导光板制备完成后,还需要进行后续处理和检测。

后续处理包括热处理、切割和成品包装等。

检测主要包括光学性能和物理性能的测试,以确保导光板的质量和性能符合要求。

三、导光板射出工艺的挑战和解决方案导光板射出工艺在实际制备过程中常常面临以下挑战: ### 1. 高精度要求导光板的制备要求具有高精度的尺寸和形状控制,以确保光线的传输和均匀性。

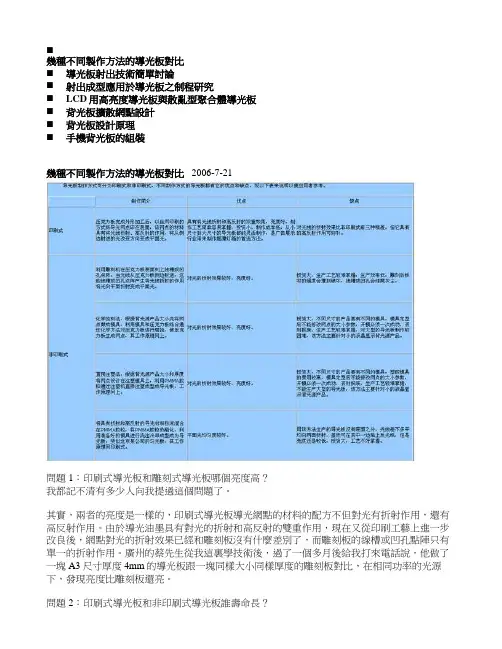

⏹幾種不同製作方法的導光板對比⏹導光板射出技術簡單討論⏹射出成型應用於導光板之制程研究⏹LCD用高亮度導光板與散亂型聚合體導光板⏹背光板擴散網點設計⏹背光板設計原理⏹手機背光板的組裝幾種不同製作方法的導光板對比 2006-7-21問題1:印刷式導光板和雕刻式導光板哪個亮度高?我都記不清有多少人向我提過這個問題了。

其實,兩者的亮度是一樣的,印刷式導光板導光網點的材料的配方不但對光有折射作用,還有高反射作用。

由於導光油墨具有對光的折射和高反射的雙重作用,現在又從印刷工藝上進一步改良後,網點對光的折射效果已經和雕刻板沒有什麼差別了,而雕刻板的線槽或凹孔點陣只有單一的折射作用。

廣州的蔡先生從我這裏學技術後,過了一個多月後給我打來電話說,他做了一塊A3尺寸厚度4mm的導光板跟一塊同樣大小同樣厚度的雕刻板對比,在相同功率的光源下,發現亮度比雕刻板還亮。

問題2:印刷式導光板和非印刷式導光板誰壽命長?關於印刷式導光板和非印刷式導光板的壽命問題,目前在商業宣傳上都沒有一個統一的遵循科學根據說法,各說各的壽命長,公說公有理,婆說婆有理,其實,這不過是各商家商業競爭的宣傳手法罷了。

不管用何種方法生產的導光板的壽命主要取決於壓克力板材的質量,容易黃化的壓克力板做成的導光板壽命短,不容易黃化的壓克力板做成的導光板壽命長,與其生產方式沒有關係。

有人說印刷導光板的導光油墨在使用過程中會老化造成導光效果失效,對於這個問題,大家想想,我們在日常生活中每天都離不開印刷的東西,電器面板的文字、手機按鍵的數位......等等,如果你不去碰它、摸它、刮它,五年、十年......都不會變,不會掉,印刷導光板的網點油墨也是同樣的道理,並且導光油墨裏所含的成分物質是一種性質很穩定無機物,不會與空氣中的任何物質產生化學反應,也就是說,就算壓克力板黃化了變質了,印刷導光板網點油墨的特性是依然保持不變的,所以說,印刷式導光板和非印刷式導光板的壽命是一樣長的。

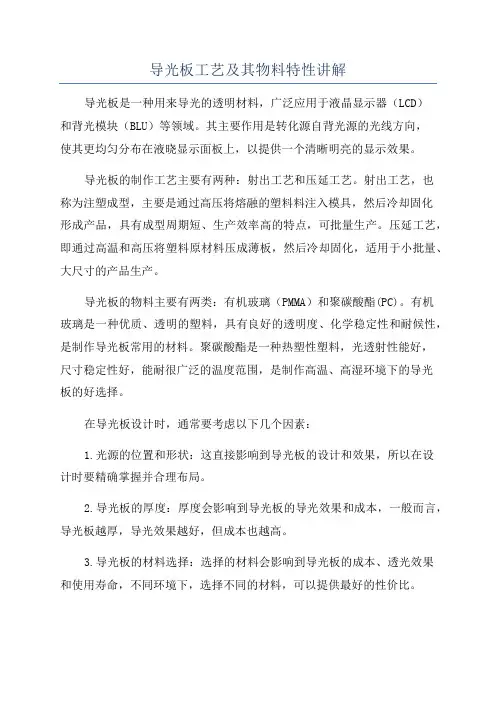

导光板工艺及其物料特性讲解导光板是一种用来导光的透明材料,广泛应用于液晶显示器(LCD)和背光模块(BLU)等领域。

其主要作用是转化源自背光源的光线方向,使其更均匀分布在液晓显示面板上,以提供一个清晰明亮的显示效果。

导光板的制作工艺主要有两种:射出工艺和压延工艺。

射出工艺,也称为注塑成型,主要是通过高压将熔融的塑料料注入模具,然后冷却固化形成产品,具有成型周期短、生产效率高的特点,可批量生产。

压延工艺,即通过高温和高压将塑料原材料压成薄板,然后冷却固化,适用于小批量、大尺寸的产品生产。

导光板的物料主要有两类:有机玻璃(PMMA)和聚碳酸酯(PC)。

有机玻璃是一种优质、透明的塑料,具有良好的透明度、化学稳定性和耐候性,是制作导光板常用的材料。

聚碳酸酯是一种热塑性塑料,光透射性能好,尺寸稳定性好,能耐很广泛的温度范围,是制作高温、高湿环境下的导光板的好选择。

在导光板设计时,通常要考虑以下几个因素:1.光源的位置和形状:这直接影响到导光板的设计和效果,所以在设计时要精确掌握并合理布局。

2.导光板的厚度:厚度会影响到导光板的导光效果和成本,一般而言,导光板越厚,导光效果越好,但成本也越高。

3.导光板的材料选择:选择的材料会影响到导光板的成本、透光效果和使用寿命,不同环境下,选择不同的材料,可以提供最好的性价比。

4.导光板的表面处理:通过特殊处理,可以提升导光板的光效,例如抗刮、抗雾等。

在选择导光板物料时,需要根据其用途和特性来选择合适的材料。

如若要求高透明度、良好的光线透射性能,通常会选择PMMA;如若要求具备高强度、高抗冲击性和耐腐蚀性,可以选择PC。

同时,还需要根据产品的尺寸、形状和其他特性,选择合适的生产工艺。

在今天的科技快速发展的时代,导光板作为液晓显示器的重要部件,在消费电子产品、工业控制、汽车电子和医疗设备等广阔的应用领域有着广泛的使用,可谓是一种非常关键的光学组件。

因此,对于其工艺和物料特性的深入理解对于设计和生产高质量的导光板是非常重要的。

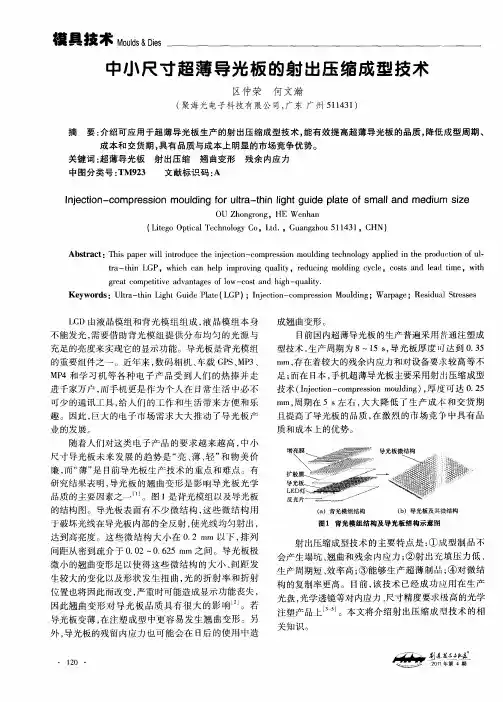

导光板注塑成型技术的研究的开题报告导光板是一种广泛应用于照明、广告牌、显示屏、警示标识等领域的新型光学材料。

其优点包括高透光率、均匀的光分布、强度高、重量轻等,因此受到越来越多的关注和应用。

在制造导光板的过程中,注塑成型技术是一种常见的生产技术,具有生产效率高、准确度高、成本低等优点。

因此,研究导光板注塑成型技术的生产过程、工艺参数和产品性能等方面,对于提高导光板的质量、降低生产成本具有重要的意义。

本文旨在开展导光板注塑成型技术的研究,主要内容包括以下几个方面:一、导光板的介绍导光板是一种由光学级聚碳酸酯或下列之一的高分子材料制成的板材。

其主要特点包括:良好的尘土、水、以及化学品耐受性、良好的光学性能和均匀的光输出特性。

由于以上优势,导光板在应用市场中非常广泛。

二、注塑成型技术的研究进展注塑成型是一种将熔化的材料通过注入成型机进行加工加热塑性材料的工艺,并在加热过程中,在模具中制成所需的形状。

由于工艺简单、生产效率高、成本低等优点,注塑成型技术被广泛应用于导光板的生产过程中。

三、导光板注塑成型技术的生产过程导光板注塑成型技术的生产过程主要包括以下几个阶段:原料准备、预加热、注塑成型、冷却和成型品脱模、后处理等,每个阶段的质量控制对于提高导光板的质量、降低生产成本具有重要的意义。

四、导光板注塑成型技术的工艺参数优化生产过程中,注塑成型机的工艺参数对于产品质量起到了至关重要的作用。

本文将以压力、温度、注射速度等多个参数进行针对性探讨,并结合经验制定一套合理的注塑工艺流程,以提高导光板的质量,降低生产成本。

五、导光板注塑成型技术的产品性能测试为了验证调整后的生产工艺和参数和设计的导光板性能指标是否匹配,将进行导光板生产后的产品性能测试,为工艺优化提供有力的支撑。

六、结论本文将以实验方法为主进行研究,通过理论分析与实践操作相结合的方式,探讨导光板注塑成型技术的生产工艺,并进行相应的性能测试,以全面提升导光板的性能和品质,为未来相关领域的应用提供参考。

射出成型应用于导光板之制程研究2004-9-23吴政宪*、苏义豊、吴世民、林忠志大叶大学机械与自动化工程研究所塑料工业技术发展中心一、中文摘要现代塑料成品加工所需求的是多样变化、精密度高、成型周期短等特性,为了达到这些特性,对于各制程参数控制实具有决定性的关键。

因此本研究主要目的是运用CA E模拟与田口实验的方法,以射出成型方式针对导光板制程参数作研究。

在传统射出成型之模具设计上,多以凭借着经验丰富的技师来设计,但因加工技术与成品少量多样的需求,若只由经验传承与试误法作模具修补,所需之时间与成本实为现阶段之发展所不能负荷,因此在研究上,我们运用模拟辅助作模流分析,以获得较佳之模具设计,降低设计成本。

且经由研究中,我们获得各参数对成品质量之影响,同时也能经由分析达到最佳之质量控制,在相关的研究与业界对射出成型技术上具有相当程度之贡献。

二、简介本研究主要是运用射出成型方式,对导光板之制程参数作研究。

其研究方法是以田口实验的方法,同时对C-Mold之模拟与实验作比较,并求得最佳反应质量之制程参数。

其研究主题包括二方面:(1)田口规划部分将27 组之直交组合分别以仿真与实验的方法进行比较,了解模拟与实验结果之差异; 并在模拟与实验两种方式下获得最佳参数组合,并探讨各成型参数对成品品质之影响。

(2)模具设计与短射实验部分以C-Mold 来辅助模具设计;并利用短射实验比较模拟与实验两方法之注塑流动情形。

研究结果显示,影响成品质量最重要的因素是保压压力,其次是保压时间,在考虑适当水平配置及排除其因子间之交互作用直交配置下实验,我们可获得25ìm 以下之收缩量与翘曲量,对成品之质量而言,此研究确实具有贡献。

三、研究方法1. 应用田口法的步骤(1)先选择影响成品相关之制程参数,并决定适当之水平(2)选取L27 之直交表(3)对直交表所列之各组以C-Mold 进行模拟(4)对直交表所列之各组以射出机进行实验(5)进行27 组之模拟值与实验值比较(6)进行因子效果计算绘制响应图,选择最佳之参数组合(7)进行ANOVA 分析,获得各参数对成品质量反应之贡献度,同时依响应之最佳组合推定其最佳理论值(8)依最佳理论值作确认实验(9)对模拟与实验所得到之最佳理论值与最佳组合之实验值分别进行比较。

(10)分析结果四、实验设备本研究实验设备主要包含射出机、模具、量测设备和压力撷取系统四大部分,如图一所示。

以下分别作介绍:1.射出机:如图一(a)所示为本实验向塑料技术发展中心所借用之TOSHIBA IS-220GN 射出成型机,此系统行程320mm~260mm 螺杆直径为50mm,制程控制有射出速度、保压压力、射出行程、压缩单元、冷却时间等。

2.模具系统:如图一(b)所示,本模具兼具射出与射压功能[1],且依实验压力量测之需求,设计成两具镜面加工之模仁,并于模仁中设置冷却水道,且为求得完整之成品表面,故以整具模仁为顶料设计。

3.量测系统:图一(c)所示,为CNC 铣床(精度0.1靘)、杠杆量表(精度0.2靘)与自制特殊夹具配合之量测系统,在量测的规划上为了防止成品因夹持之作用而致影响量测,故特别设计此付夹具。

另外在量测取点上,我们以平均几何形状之方式,坐标值共取48 点,再将得到之数据经坐标曲面软件(矩阵形式之坐标转换)以最小平方面之原理,来获得正向、负向与平方面间之差距,即我们所求之翘曲量。

五、实验材料与量测条件1.实验材料:本实验所选用塑料材料是日本进口聚甲基丙烯酸甲脂(PMMA 俗称压克力) 材料,其特性为非结晶树脂材料,具有无色透明的光学特性与良好之热加工性。

2.量测条件:(1)于射出件外表呈稳定状态后,再持续进行射出50 件,这时才开始采用量测用射出件,并考虑射出件之周期性,因此以奇数编号为量测成品之取样。

(2)成品射出后置放1 星期。

(3)温度保持在20℃-25℃之间。

六、模具设计本模具设计,考虑到导光板之导光侧与厚度变化不均之限制条件,为了取得证明,于是在思考上,我们以等体积之原理来联想其最佳之充填位置为设计要件如图二(a)。

一般对于板件之浇口设计,都会采用薄板浇口[2] [3],主要是为了获得较均匀之充填,以减少翘曲之产生。

浇口宽度约为6.4 至25%之模穴侧边长度。

而本模具之浇口尺寸设计是以宽13.1mm、16 mm、20 mm 三种尺寸,入口厚度2mm 及1.5mm 两种尺寸来进行仿真,结果显示2mm 入口厚度及宽度20mm 对流动所造成之收缩翘曲为最小。

冷却水道设计主要是模具成形空间表面的温度分布,因水管的大小、配置、水温差异而改变,但若其模温变化在6.6℃(52.65℃~69.25℃)温度差在某一成形条件上也许充分,但残留之内部应力,对尺寸精度高的成形品,可能造成成形应变[4]。

本研究分析结果如图二(b)所示,经模拟得到A型设计收缩0.3613 mm、B 型设计收缩0.3609 mm、C型设计收缩0.3281 mm,显然以C 型的水道排放方式所得之收缩量为最小,故选择C 型之设计。

七、射出成型之短射实验短射实验主要是确定实验中之融胶充填量,减少因过渡充填所造成的能量浪费与徒增之成型时间。

另外我们可从每段时间之充填计量所得之短射成品如图三(c),了解到融胶流动之波前情形,尤其经由模拟与实验之波前图比对后,更能让我们了解两种方式之差异。

且由图三(a)与图三(b)所示,模拟之融胶流动与实验所得之融胶流动相近,所需之充填时间亦相近。

证明此短射实验提供我们了解于导光板厚度变化不均之模穴空间流动情形,且可准确的获得充填所需之计量值。

八、结果与讨论1. 27 组之模拟值与实验值比较经27 组模拟与实验所得之回应值比较,由图四得知,各组之反应以实验所得之变动较大,表示收缩量之量测包含量测与环境影响之误差,而于模拟时,则无法包括这些因素在内,但以两者之趋势比较,我们可获得各参数变动对成品收缩量之影响,同样具有参考之依据。

2. 模拟与实验之制程参数最佳化比较实验设计时,如果遗漏了影响质量特性极为显著的控制因子,均会产生再现性不佳的情形[5],为了避免这种情形发生,必须进行确认实验。

由图五、图六之响应图可得到反应收缩量为最小的最佳组合是A1,B1,C3,D3,E3,F3。

此结果可供我们进行反推算来得到推论值,并与最佳组合之实验值作比较,得到如表一之数值。

此结果显示,推论与实验之翘曲量相差13.53%而收缩量相差17.81%,此差距表示模拟与实验最佳化得到之结果,且依现有制作同样尺寸之导光板所要求精度为0.05mm 相较,本研究之精度0.0224mm 是可供采用的。

3. 制程参数对产品质量之影响(1)模具温度由响应图可知,模具温度以33℃对质量之反应较佳,而模具温度过低或过高均不理想,原因是融胶在模具温度低时,凝固速度快凝固层厚融胶不易流动,而融胶在模具温度45℃则收缩大,尺寸精度亦不佳。

(2)融胶温度对射出而言,融胶温度不宜太高,由回应图中可获得其斜率为向下,故以230℃为佳。

且在同一充填时间下,高的融胶温度比低的融胶温度有较薄的凝固层,相对地的也会增加成品的收缩(3)充填速度此参数之响应值,是以11.4c m/sec 之速度为最佳,原因是高的充填速率有助于增加充填阶段的表面剪切率,换言之,充填速率的提升使得融胶与模壁间的摩擦热升高有助于应力的松弛。

(4)保压压力经ANOVA 之分析,愈大的保压压力有愈好的几何成型性。

由图五可看出此曲线的斜率随着保压压力增加而加,故保压压力对成品之质量而言,其成型性影响为最大。

(5)保压时间适当的保压时间有助于减少成品之收缩,但太长的保压时间,则徒增成型周,以实验与模拟之回应图来看,保压时间取10 秒为最佳。

(6)冷却时间经分析得到冷却时间取35 秒为最佳,太短则收缩量较大,对本成品而言,其贡献度占2.6%,属影响性较小之因子。

4. 重要制程参数对收缩与翘曲的影响针对前述田口计算机仿真与实验所得的最佳制程参数,来进行更详细的参数研究,以验证先前所选定的制程参数是否最佳[6]。

于每一次的实验中,仅改变对收缩、翘曲影响具较大贡献度之单一制程参数,收缩部分只考虑保压压力、模具温度、保压时间,翘曲部分只考虑保压压力、塑料温度,其它制程参数则维持在最佳值,用以观察仅变动单一制程参数对收缩、翘曲的影响。

由图七可知保压压力在4.5MPa 至7.5MPa 之间,于7.5MPa 时收缩降至最小,此趋势符合先前所做A NOVA 分析结果,故保压压力对成品成型性影响为最大,但需注意是否有过保压现象产生。

模具温度与保压时间分别设在25℃~40℃与4 秒~10 秒之间,虽然此二个参数对收缩影响远不如保压压力来的明显,但是在成形过程中仍须适当的模温及保压时间。

模温足够,有助于融胶料的充填,避免产生短射;保压时间足够,有助于减少产品收缩。

由图八可知融胶温度设在210℃~250℃之间,于230℃时有最小翘曲,料温太高或太低都会使翘曲增加,制程中较高的料温有利于充填,虽有助于压力均匀分布,但不可超出厂商建议值,以防塑料裂解。

保压压力设在4.5MPa至7.5MPa 之间,由曲线趋势得知保压越大,翘曲越小,产品品质越佳。

由研究结果,我们可以清楚了解制程参数于射出成型对导光板质量之影响,其中以保压压力与保压时间两成型因素影响最大,证明高保压压力与保压时间可降低成品之收缩量与翘曲量。

另外,对于数值模拟及最佳化分析研究之结果,可供未来公司开发新技术时的参考。

九、参考文献1、E.Lindner, and P.Unger, " lnjection Molds 108 P r oven Designs"1993,pp6-132、陈介聪,精密射出成形模具设计与制作技术,日刊工业社编3、张永彦,实用塑料模学具,全华科技图书股份有限公司4、张文华,塑料模具设计制图实务,全华科技图书股份有限公司5、Madhav S. PhadkeAT&Bell Lab.Holmdel,N.J.,稳健设计之质量工程。

6、黄东鸿,2002,「S tudy on Warpage & Residual Stress of Thin-w alled Injection Molding。