【阅】deform问题汇总

- 格式:doc

- 大小:41.50 KB

- 文档页数:3

[原]Deform网格划分原则及方法2009-04-04 23:48引言:划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。

为建立正确、合理的有限元模型,这里介绍网格划分时的一些基本原则及方法。

关键词:Deform 网格局部细化一、网格划分的原则1 网格数量网格数量的多少将影响计算结果的精度和计算规模的大小。

一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡两个因数综合考虑。

图1中的曲线1表示结构中的位移随网格数量收敛的一般曲线,曲线2代表计算时间随网格数量的变化。

可以看出,网格较少时增加网格数量可以使计算精度明显提高,而计算时间不会有大的增加。

当网格数量增加到一定程度后,再继续增加网格时精度提高甚微,而计算时间却有大幅度增加。

所以应注意增加网格的经济性。

实际应用时可以比较两种网格划分的计算结果,如果两次计算结果相差较大,可以继续增加网格,相反则停止计算。

图1 位移精度和计算时间随网格数量的变化在决定网格数量时应考虑分析数据的类型。

在静力分析时,如果仅仅是计算结构的变形,网格数量可以少一些。

如果需要计算应力,则在精度要求相同的情况下应取相对较多的网格。

在热分析中,结构内部的温度梯度不大,不需要大量的内部单元,这时可划分较少的网格。

2 网格疏密网格疏密是指在结构不同部位采用大小不同的网格,这是为了适应计算数据的分布特点。

在计算数据变化梯度较大的部位(如应力集中处),为了较好地反映数据变化规律,需要采用比较密集的网格。

而在计算数据变化梯度较小的部位,为减小模型规模,则应划分相对稀疏的网格。

这样,整个结构便表现出疏密不同的网格划分形式。

图2是中心带圆孔方板的四分之一模型,其网格反映了疏密不同的划分原则。

小圆孔附近存在应力集中,采用了比较密的网格。

板的四周应力梯度较小,网格分得较稀。

DYNAFORM问题总集1-50GDYU_YU整理1、用dynaform做模拟能否在柱坐标系下进行?(lzjms,2003-10-14)用dynaform做模拟能否在柱坐标系下进行?我想看Mφ等。

/thread-130297-1-170.htmlA:(haierking)想看径向应力应变?我问过distributor,只能在笛卡尔坐标系下进行。

2、Eta/DYNAFORM简介/thread-131221-1-170.html(leeqihan,2003-10-16)板料成形模拟与模具设计软件Eta/DYNAFORM简介。

该软件是包括美国三大汽车公司在内的世界著名汽车、航空、钢铁等公司及大学和科研机构得到广泛应用的板料成形模拟软件。

可预测材料成形的应力应变及模具承载状况,自动判断可能发生的破裂、起皱、变薄及回弹等。

应用范围包括压边、拉延、弯曲、裁剪、回弹等板料成形过程模拟,还可模拟充液成形过程、轧辊成形过程、管件弯曲等成形过程以及进行模具结构承载分析、汽车及航空航天领域的冲撞等大变形结构分析等,使模具设计人员显著地减少从概念到产品的开发时间,缩短试模周期、降低成本和提高设计质量,是板料成形模具设计、工艺设计及参数优化的理想CAE工具。

(goldao)ls-dyna功能强大,DYNAFORM只是利用dyna搞的一个专业软件。

/thread-138736-1-169.html(wyons)DYNAFORM计算内核是用LS-DYNA3D ,生成的文件在DYNA 里能够直接运行。

(hoby)dynaform是eta与lstc公司各自产品的无缝集成,利用eta公司的前后处理和lstc公司的ls-dyna求解器,所以用dynaform生成的文件完全可以在ls-dyna下面计算。

(Goneinwind)DYNAFORM和FEMB均是LS-DYNA的前处理器!都是ETA公司的产品!只是所对应的领域或者方向不一样!DYNAFORM是专门的钣金前处理软件;FEMB是LS-DYNA直接面向K文件的界面前处理器!首先一点,钣金成形用FEMB一样可以实现!不过,由于两者在处理网格方面的功能不太一样,比如:模面!还有就是DYNAFORM是一个专业的钣金前处理,所以,不能涵盖所有的LS-DYNA关键字,也不能像FEMB那样直观(对于熟悉K文件的人),但是它可以使熟悉钣金的人员很快上手!所以它的定位是:方便快捷的专业钣金前处理软件!3、液压成形模拟计算中断/thread-66079-1-170.html(wdjsc,2003-5-19)在dynaform中模拟液压成形过程(Dynaform的求解器是ls-dyna),用Ls-dyna分析计算时为什么会莫名其妙地中断?下面是message文件。

Deform培训教程-(特殊条款版)Deform培训教程引言Deform是一款功能强大的有限元分析软件,广泛应用于结构工程、机械制造、航空航天等领域。

本教程旨在帮助初学者快速掌握Deform软件的基本操作,了解有限元分析的基本原理,并能运用Deform软件解决实际问题。

通过本教程的学习,读者将能够熟练使用Deform软件进行前处理、求解和后处理操作,为后续深入学习Deform的高级功能打下基础。

第一章:Deform软件概述1.1Deform软件简介Deform软件是由美国ScientificFormingTechnologiesCorporation(SFTC)开发的一款专业的有限元分析软件。

它主要用于金属塑性成形过程的模拟分析,如锻造、挤压、拉拔、轧制等。

Deform软件具有强大的前处理、求解和后处理功能,能够模拟金属在复杂应力条件下的塑性变形行为,为工程师提供有力的设计依据。

1.2Deform软件的特点(1)基于有限元方法:Deform软件采用有限元方法进行求解,具有较高的计算精度和可靠性。

(2)强大的前处理功能:Deform软件提供了丰富的几何建模、网格划分、材料属性定义等功能,方便用户快速建立分析模型。

(3)高效的求解器:Deform软件采用自适应网格技术,能够自动调整网格密度,提高计算效率。

(4)丰富的后处理功能:Deform软件提供了多种后处理工具,如应力、应变、温度等云图显示,以及动画演示等,方便用户分析计算结果。

第二章:Deform软件基本操作2.1软件安装与启动(1)Deform软件安装包,按照提示完成安装。

(2)启动Deform软件,进入主界面。

2.2建立分析模型(1)导入几何模型:通过文件菜单导入外部几何模型,或使用内置建模工具创建几何模型。

(2)定义材料属性:根据实际材料性能,设置材料属性参数。

(3)划分网格:对几何模型进行网格划分,有限元网格。

(4)设置边界条件:根据实际工况,设置模型的边界条件,如位移、力、温度等。

Form问题是最基本的问题,因为编写WinForm程序首先接触的对象就是它,因此在论坛中对它而产生的问题也最常见。

与Form相关的常见问题大致分为如下的四类问题。

第一类问题:如何控制窗体的显示顺序;第二类问题:窗体之间的对象如何相互引用或操作;第三类问题:如何处理窗体唯一性问题;最后一个问题:如何合理的关闭窗体或程序。

如何控制窗体的显示顺序接下来先说说如何控制窗体的显示顺序。

很多编程者常常会遇到这样的现象,例如,通过一个登录窗体去打开一个主窗体,然后要在主窗体中想关闭这个登录窗体。

那么就有人出主意,你可以在打开主窗体的时候把登录窗体自身传进去,然后在主窗体中调用它的Hide方法来隐藏。

虽说这样可以暂时达到你所要的效果,但不是最合理的解决办法。

因为这样做有如下两个缺陷:第一个就是,登录窗体已经完成使命,而资源没有得到及时释放;其次就是,在窗体关闭的时候比较麻烦,需要找到登录窗口,关闭自身的同时要关闭登录窗体。

遇到此问题的时候,首要的是分析窗体打开的顺序以及相互关联的条件,常见的类型无非就是主子或者先后这两种。

理解好第一点后,那么要学会合理使用ShowDialog和DialogResult 这两个好东西,前者属于模式打开窗体,后者属于窗体的返回值。

明白了这两点,就可以很方便的解决类似于登录窗体的问题,这方面的例子可以参看我的这篇文章。

/knight94/archive/2006/04/06/652394.aspx文章中修改了一个WinForm的入口函数Main,那么并不意味着这个方法只能在这儿使用,它可以在很多方法中进行使用,基本语法类似,这里我就不多说了。

窗体之间的对象如何相互引用或操作第二个要说的是窗体之间的对象如何相互引用或者操作。

常见的类似问题有:1.如何在子窗体访问到主窗体中的某某数据;2.如何在子窗体中调用主窗体中的某某方法;3.如何在子窗体关闭的时候去更新主窗体的某某数据。

对于如上的三个问题,完全可以由如下两种方法来完成:1.当数据是子窗体显示的必要条件的话,通过修改子窗体的构造函数来进行传递数据;2.如果是不定时的访问,则可以通过委托来实现。

DEFORM二次开发的一点小心得!前一段时间闲着没事,看了DEFORM的help文件.和众位兄弟交流一下.用户子程序实现过程:第一步:所需文件准备:把DEF_SIM目录下的def_usr.f ,DEF_SIM_USR_ABsoft70.gui , DEF_SIM_P4_USR_ABsoft70.gui ,DEF_SIM_P4_USR_LIB.lib , DEF_SIM_USR_LIB.lib和lib目录下的所有.lib文件拷到工作目录下。

备份DEF_SIM.exe ,DEF_SIM_P4.exe两个文件。

第二步:编写源程序。

对于新手可以使用模版自带的子程序,对于材料流动应力子程序模版里头本身就自带有一个,所以可以不需要自己编写。

(我就利用过自带的作过模拟,把前面的常数设置为10和100分别模拟)第三步:用absoft7.0或以上版本打开DEF_SIM_USR_ABsoft70.gui 文档,指定好library files,用工作目录下的lib文件来替换原来默认的lib文件,上述做完后直接点build就ok了,自动生成了DEF_SIM.exe。

重复上面的过程打开DEF_SIM_P4_USR_ABsoft70.gui 文档生成DEF_SIM_P4.exe。

第三步:用生成的DEF_SIM.exe ,DEF_SIM_P4.exe替换原来的这两个文件。

第四步,运行模型。

对于流动应力子程序,只要在material那里选择子程序就ok 了。

注:3D中必须是DEF_SIM.exe,而DEF_SIM— P4.exe不好!(我也不知道原因,师兄是这么说的!).还有一个问题,关于DEFORM的text运行模式.在安装目录下面,有如下几个需要了解的文件:<1>DEF_PRE.EXE;<2>DEF_ARM_DEF_PRE.EXE这是前处理,DOS界面输入前处理参数设置,记录每次设置时的操作,按一定格式记录在记事本上面,这个很重要,二次开发可能需要这个文件.具体参见help.DEF_ARM_ 这是运行命令.具体格式见help.下面是关键:通过fortran子程序调用DEFORM.具体如下.我用的是visual fortran6.6.result=system('E:\DEFORM3D\V5_0\DEF_PRE.EXE') (启动前处理,弹出DEF_PRE.EXE界面)result=system('E:\DEFORM3D\V5_0\DEF_PRE.EXE<INI.TXT') (进行前处理参数设置,INI.TXT是记录每次设置时的操作命令流),譬如一个简单的操作命令流:<CR>21XXXX.KEY (key文件,需要copy到你的子程序目录下)<CR>E72XXXX.DB (生成DB文件)<CR>EY<CR>result=system('E:\DEFORM3D\V5_0\DEF_ARM_ XXXX B') (运行DB文件,XXXX为文件名,B表示batch模式运行)注意运行过程中,有可能生成临时文件,如FOR003等,会影响模拟进行,可通过fortran命令open和write操作清除.以上可以实现一些特殊的操作.如运动子程序等.上述即是我的一点小体会.很多我也不是很懂,自己的课题也不是DEFORM二次开发,也不专长编程.呵呵,希望对大家有所帮助!Re:请问能不能帖个自己二次开发加本构方程的例子这是我尝试过的关于流动应力的二次开发,希望能给没有做过二次开发的朋友一点经验~~~现在要好好研究二次开发和有限元软件的核心机制了~~~共同进步~~~program USRMTRreal YS,TEPS,EFEPS,TEMread (*,*,*)TEPS,EFEPS,TEMYS=123.5237-1.238956*TEM+3.8584*LOG10(EFEPS)+6.7852*TEPS-1.29*TEM*TEPS+52.895* LOG10(EFEPS)*TEPS+0.00088442*TEM*TEMPrint *,YSEND相信看了这个程序后,大家对二次开发肯定有个初步的了解了~呵~用户子程序具体实现心得结合论坛上各位大虾的经验和自带帮助,前段时间动手试了一下用户子程序的实现过程,现将自己的一些体会与大家共享,相信对做二次开发的新手有用用户子程序实现过程:第一步:所需文件准备:把DEF_S IM目录下的def_usr.f , DEF_S IM_USR_ABsoft70.gui ,DEF_SIM_P4_USR_ABsoft70.gui , DEF_S IM_P4_USR_LIB.lib , DEF_S IM_USR_LIB.lib和lib目录下的所有.lib文件拷到工作目录下。

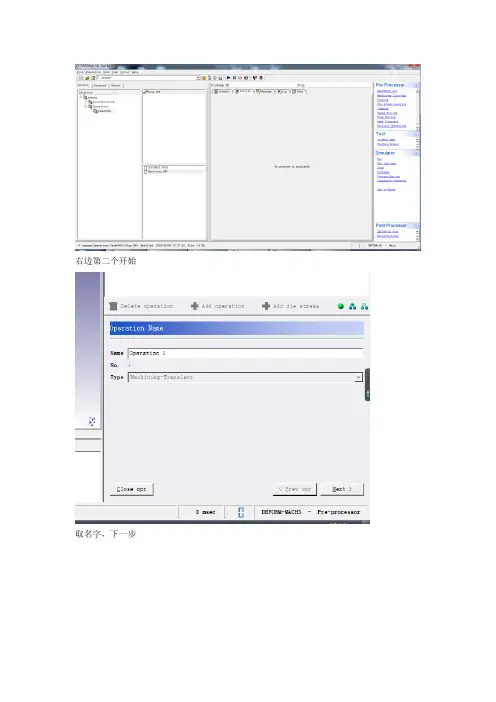

右边第二个开始取名字,下一步前面是铣削,最后一个事钻削第一个是线速度。

第二个是转速,第三个是进给速度第一个温度第二个冷却液,油选2 水选10 第三个是摩擦系数最后一个传热系数不管选择刀具了点击蓝色字体点第一个,选择ok,然后导入刀具选择第二个,手动定位检查刀具的直径点蓝色字体定位选择成这样,又点offset选择成这样,再选刀尖的中点然后点ok确定直径第一个添加材料选择tool material 然后选择右边的材料然后选择下一步添加刀具涂成材料,点击add点击被选中的部分,选择更多,5是厚度,一般是3-4然后选择涂成材料,后单击load点击两个下一步设置工件温度,点下一步划分刀具网格,单击下一步单击temperature,然后选择左边的all.所有温度,再单击右边的添加符号。

下一步选择工件的弹性和塑性再设置工件的直径和厚度。

再点击第一个蓝色的字。

生成,后点击下一步第一个100 可以为百分之50,第二个为进给量的一半。

下一步定义约束条件,固定工件,单击,然后单击图中工件的侧面,然后在右下角把20改为0,单击后面的x轴。

单击添加,重复步骤,固定y z .再单击图中所示的温度,再点击左下角的all,添加,再单击,然后下一步设置工件材料。

单击第一个蓝色。

选择45号刚,如上图所示,确定后下一步如上图。

25可以改大一点,下面是设置求摩擦系数的,单击右下角第一个蓝色,检查有没有错误。

再单击第二个蓝色,输入数据,后直接关闭选中自己设置的,然后单击运行,单击监测过程单击右边倒数第二个,后处理界面单击这个进行后处理按照time 时间步数等建立坐标,提取下面x y z 方向的力,还有torque(圆周力)。

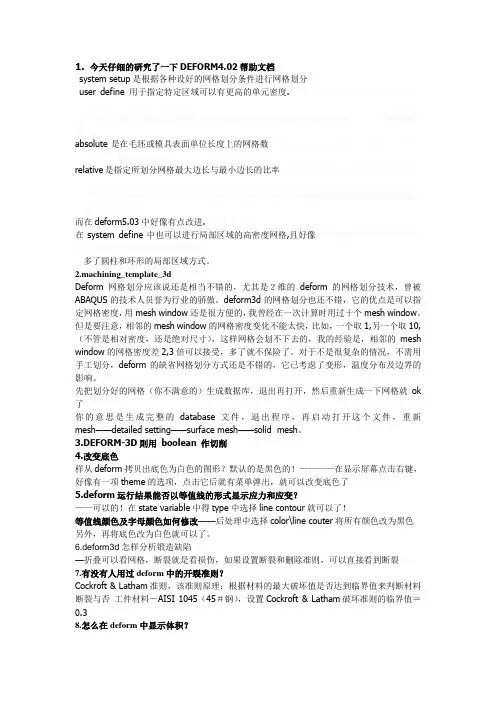

1.今天仔细的研究了一下DEFORM4.02帮助文档system setup是根据各种设好的网格划分条件进行网格划分user define用于指定特定区域可以有更高的单元密度.absolute是在毛坯或模具表面单位长度上的网格数relative是指定所划分网格最大边长与最小边长的比率而在deform5.03中好像有点改进.在system define中也可以进行局部区域的高密度网格,且好像多了圆柱和环形的局部区域方式。

2.machining_template_3dDeform网格划分应该说还是相当不错的,尤其是2维的deform的网格划分技术,曾被ABAQUS的技术人员誉为行业的骄傲。

deform3d的网格划分也还不错,它的优点是可以指定网格密度,用mesh window还是很方便的,我曾经在一次计算时用过十个mesh window。

但是要注意,相邻的mesh window的网格密度变化不能太快,比如,一个取1,另一个取10,(不管是相对密度,还是绝对尺寸),这样网格会划不下去的,我的经验是,相邻的mesh window的网格密度差2,3倍可以接受,多了就不保险了。

对于不是很复杂的情况,不需用手工划分,deform的缺省网格划分方式还是不错的,它已考虑了变形,温度分布及边界的影响。

先把划分好的网格(你不满意的)生成数据库,退出再打开,然后重新生成一下网格就ok 了你的意思是生成完整的database文件,退出程序,再启动打开这个文件,重新mesh——detailed setting——surface mesh——solid mesh。

3.DEFORM-3D則用boolean 作切削4.改变底色样从deform拷贝出底色为白色的图形?默认的是黑色的!————在显示屏幕点击右键,好像有一项theme的选项,点击它后就有菜单弹出,就可以改变底色了5.deform运行结果能否以等值线的形式显示应力和应变?——可以的!在state variable中得type中选择line contour就可以了!等值线颜色及字母颜色如何修改——后处理中选择color\line couter将所有颜色改为黑色另外,再将底色改为白色就可以了。

本人是刚刚学习deform的新手,希望哪位高手指点一下,如何能分析和模拟在锻造生产中的缺陷产生,例如折叠,断裂等?折叠可以看网格,断裂就是看损伤,如果设置断裂和删除准则,可以直接看到断裂晶粒流动、金属微结构和缺陷产生发展情况等。

DEFORM- 3D功能与2D类似,但它处理的对象为复杂的三维零件、模具等。

- 不需要人工乾预,全自动网格再剖分。

- 前处理中自动生成边界条件,确保数据准备快速可靠。

- DEFORM- 3D模型来自CAD系统的面或实体造型(STL/SLA)格式。

- 集成有成形设备模型,如:液压压力机、锤锻机、螺旋压力机、机械压力机、轧机、摆辗机和用户自定义类型(如胀压成形)。

- 表面压力边界条件处理功能适用于解决胀压成形工艺模拟。

- 单步模具应力分析方便快捷,适用于多个变形体、组合模具、带有预应力环时的成形过程分析。

- 材料模型有弹性、刚塑性、热弹塑性、热刚粘塑性、粉末材料、刚性材料及自定义类型。

- 实体之间或实体内部的热交换分析既可以单独求解,也可以耦合在成形模拟中进行分析。

- 具有FLOWNET和点迹示踪、变形、云图、矢量图、力-行程曲线等后处理功能。

- 具有2D切片功能,可以显示工件或模具剖面结果。

- 程序具有多联变形体处理能力,能够分析多个塑性工件和组合模具应力。

- 后处理中的镜面反射功能,为用户提供了高效处理具有对称面或周期对称面的机会,并且可以在后处理中显示整个模型。

- 自定义过程可用于计算流动应力、冲压系统响应、断裂判据和一些特别的处理要求,如:金属微结构,冷却速率、机械性能等。

其它- DEFORM 软件持续升级,并支持定期培训。

- 定期举行DEFORM用户会。

- 输出结果包括图形、原始数据、硬拷贝和动画。

- HTML格式的在线帮助(web browser)。

- SFTC为DEFORM 材料数据库提供了146 种材料的宝贵数据。

冷挤成形零件万向节十字轴(请留意两图的的网格质量)DEFORM -3D 是一套基于工艺模拟系统的有限元系统(FEM),专门设计用于分析各种金属成形过程中的三维(3D) 流动,提供极有价值的工艺分析数据,有关成形过程中的材料和温度流动。

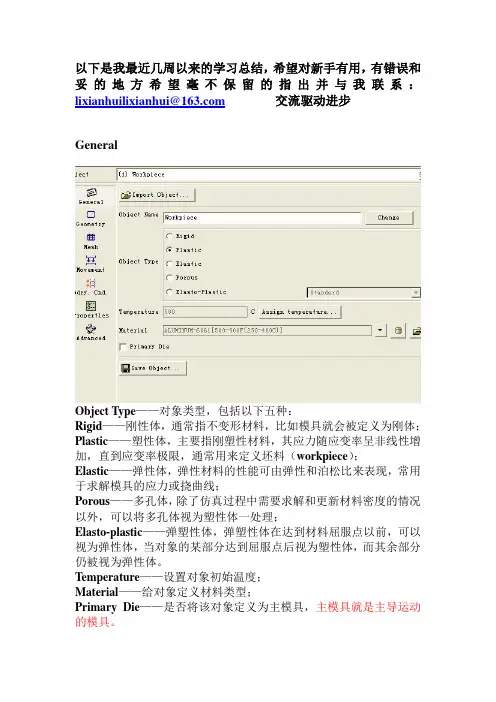

以下是我最近几周以来的学习总结,希望对新手有用,有错误和妥的地方希望毫不保留的指出并与我联系:lixianhuilixianhui@交流驱动进步GeneralObject Type——对象类型,包括以下五种:Rigid——刚性体,通常指不变形材料,比如模具就会被定义为刚体;Plastic——塑性体,主要指刚塑性材料,其应力随应变率呈非线性增加,直到应变率极限,通常用来定义坯料(workpiece);Elastic——弹性体,弹性材料的性能可由弹性和泊松比来表现,常用于求解模具的应力或挠曲线;Porous——多孔体,除了仿真过程中需要求解和更新材料密度的情况以外,可以将多孔体视为塑性体一处理;Elasto-plastic——弹塑性体,弹塑性体在达到材料屈服点以前,可以视为弹性体,当对象的某部分达到屈服点后视为塑性体,而其余部分仍被视为弹性体。

Temperature——设置对象初始温度;Material——给对象定义材料类型;Primary Die——是否将该对象定义为主模具,主模具就是主导运动的模具。

Geometry这个选项卡主要是用于输入几何模型(Import Geometry)并对其进行检查核对等操作,对于一般的三维模型,绘制完成后保存为STL 格式,基本就能直接输入而不用进行太多的调整。

如果是有对称面的刚性体(模具),需要在Symmetric Surface选项卡下输入对称面。

MeshTetrahedral mesh——四面体网格,DEFORM只能划分四面体风格,但是可以通过Import mesh进去输入别的网格类型;Brick mesh——四边形网格,二维模拟所用的网格类型;Number of elements——网格数量,只有选择相对网格划分时滑动条才有效;Preview——预览(网格划分情况);Generate mesh——生成网格;Check Mesh——检查网格,点击可看到最小单元边界长度,对确定步长有很大帮助。

列车顶盖成型模拟分析报告本次模拟成型分析零件图如下:通过零件图,我们可以看出,该零件较为简单而且为中心对称体,所以初步决定采用一步锻压直接成型,经计算分别采用100x100x110的坯料与85x85x175的坯料进行模拟分析,变形速度分别采用5mm/s,10mm/s。

四种方案进行求解,来优化设计。

下面是对最优化方案85x85x175坯料变形速度为10mm/s进行分析求解的过程。

Deform模拟分析的基本思路为:1.导入模型2.模型前处理3.求解、后处理结果分析。

1.导入模型根据体积不变的原理,对锻件坯料体积进行计算,包含加工余量在内,最终求得坯料体积约为1280cm3,最终决定采用85x85x175的方形坯料。

然后由pro/e对坯料进行绘制,再绘制出上下模,转存为stl格式,导入deform中进行前处理:坯料上模下模2.模型前处理设置运动步数,每步移动距离等相关参数。

对坯料进行网格划分,选择材料,由于要做热传导,所以对模具也要进行网格划分。

其中坯料初始温度为1080°C上下模为300°C设置上模运动由于所做为四分之一断面,还要添加坯料以及模具的边界条件。

坯料边界条件上模边界条件下模边界条件通过上下模与坯料的干涉,最后得到关系图如图:设置模拟条件添加接触关系等如图:检查生成数据,开始求解:3.求解、后处理。

(1)成型后温度变化如图所示:变形速度10mm/s变形速度5mm/s50步变形温度变形速度10mm/s变形速度5mm/s100步变形温度变形速度10mm/s变形速度5mm/s165步最终成型时变形温度根据后处理结果,我们可以看到,坯料成型过程中,由于上下表面与模具接触,所以散热较快,而中心部分,由于变形产生能量,无法良好散热,所以温度变化较小,而由于变形速度的不同,温度下降速度在100步以后也出现了明显的差异,10mm/s的变形速度的边缘一点的温度只降到了952°,而5mm/s 的变形速度的边缘一点的温度则降低到了830°。

deform后处理state variable type中各项参数的意义关于deform模拟中的摩擦模型~~以前模拟的时候,我只是选择了一个摩擦,就直接开始模拟了,关于为什么要选这个摩擦,选择的标准是什么,我相信很多人都不太清楚吧~~这几天我结合师兄给我的解释,还有自己差的一些资料,给大家讲一讲,希望能共同进步,大家有什么想法也可以聊一聊~~摩擦模型金属塑性成形过程中,工件与模具之间有相对运动,从而造成工件与模具之间存在着摩擦力。

有限体积数值模拟中,常采用以下两种摩擦模型: (1) 库仑模型在低接触压力的塑性成形中,多采用库仑摩擦模型:F =μσ 式中μ为摩擦系数,σ 为工件与模具之间的正压力。

nn(2) 塑性剪切模型对于高接触压力的塑性成形问题,则多采用塑性剪切摩擦模型,即当摩擦剪切应力超过材料屈服应力沿剪切方向的分量系数m 之后,工件开始作相对滑动。

F = mτyield在对锻件模拟进行优化设计的时候,摩擦因子的选择很重要~~有时候模拟的时候会产生锻造中最重要的缺陷---折叠~~当然,可对工艺路线进行修改来消除这个缺陷~~但是,有时候可以不修改工艺路线就可以改善这样的缺陷~~先通过了解材料的流动规律,如果产生折叠,你可以考虑将某个模具和坯料的摩擦因子改大一些,让和这部分模具接触的材料流动的慢一些,其他地方流动的快一些,这样的话,有时候是可以改善折叠的缺陷的~~当然,有时候模拟时模具的速度也是有影响的~~太快的话,也会产生折叠缺陷的。

具体的参数需要反复的试验,才能够得到优化的结果~~我在我一个以毕业的博士师兄论文上,看到过这样的模拟~~是对一个法兰的模拟,不同的摩擦因子在不同的地方能产生折叠缺陷~~所以,大家在模拟的时候,摩擦因子不能随便定,要不断地修改,来最终的得到优化的结果~~通常对于塑性变形有剪切运动的塑性模拟就可以使用剪切摩擦力模型,而例如杆件镦粗的情况下则应该采用库仑摩擦。

摩擦系数的选择一般可以参考建议值。

Deform群问题收集1. 与w/m2/k又是怎么转化滴.2. 请问一下,deform里热容的单位与国际单位制是怎样转换的3.出现怎么办?3.是不是网格画的不合适,再细化一下试试,看一下软件重划的网格数和自己画的网格数差多少,调整使用软件重划的网格数,。

方法是先把六面体网格选出来存到一个新的COMP中,操作如下:在模型树窗口右击新建一个comp,tool》organize》collect》element》by config》hex8即选择八节点的六面体》slect,然后点击状态栏comp选择目标comp点击move,然后return,接着隐藏除网格外的其他特征接着点击工具栏export按钮然后就可以用deform导入网格了。

导出时要用igs格式。

过程一般是这样的,在solidworks等三维软件里画好几何模型,然后保存成.igs格式,打开hm,用imput导入几何模型,然后划分网格,然后只把网格选出来(不要几何模型)存到一个新components中,用export倒出,倒出的格式是.unv然后就可以导入deform。

过程一般是这样的,在solidworks等三维软件里画好几何模型,然后保存成.igs格式,打开hm,用imput导入几何模型,然后划分网格,然后只把网格选出来(不要几何模型)存到一个新components中,用export倒出,倒出的格式是.unv然后就可以导入deform 你刚才说一般是用这样的过程的。

4.hypermesh网格质量比deform好吗?繁星-燕山大学(1143541739) 10:18:36六面体网格一般比四面体网格质量高,对网格要求比较高的情况(如如果CFD动网格),计算比四面体更容易收敛繁星-燕山大学(1143541739) 10:19:01对于实体结构,六面体显然比四面体更好些:(1),相同模型,相同单元尺寸控制下,六面体单元数量比四面体要少的多。

这样在运算时也可大幅降低求解的时间和内存的消耗。

学生学号实验课成绩武汉理工大学学生实验报告书实验课程名称材料成型CAM开课学院材料学院指导老师姓名学生姓名学生专业班级2011 — 2012 学年第一学期实验教学管理基本规范实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平与质量的重要依据。

为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高学生质量,特制定实验教学管理基本规范。

1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参照执行或暂不执行。

2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验报告外,其他实验项目均应按本格式完成实验报告。

3、实验报告应由实验预习、实验过程、结果分析三大部分组成。

每部分均在实验成绩中占一定比例。

各部分成绩的观测点、考核目标、所占比例可参考附表执行。

各专业也可以根据具体情况,调整考核内容和评分标准。

4、学生必须在完成实验预习内容的前提下进行实验。

教师要在实验过程中抽查学生预习情况,在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。

5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。

在完成所有实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。

6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

附表:实验考核参考内容及标准观测点考核目标成绩组成实验预习1.预习报告2.提问3.对于设计型实验,着重考查设计方案的科学性、可行性和创新性对实验目的和基本原理的认识程度,对实验方案的设计能力20%实验过程1.是否按时参加实验着重考查学生的实验态度、基本操30%2.对实验过程的熟悉程度3.对基本操作的规范程度4.对突发事件的应急处理能力5.实验原始记录的完整程度6.同学之间的团结协作精神作技能;严谨的治学态度、团结协作精神结果分析1.所分析结果是否用原始记录数据2.计算结果是否正确3.实验结果分析是否合理4.对于综合实验,各项内容之间是否有分析、比较与判断等考查学生对实验数据处理和现象分析的能力;对专业知识的综合应用能力;事实求实的精神50%实验课程名称材料成型CAM实验项目名称DEFORM-2D软件的操作与实例演练实验成绩实验者专业班级组别同组者实验日期年月日第一部分:实验预习报告(包括实验目的、意义,实验基本原理与方法,主要仪器设备及耗材,实验方案与技术路线等)一、实验目的1)了解认识DEFORM软件的窗口界面。

1.我用deform模拟轧制过程时,推动块(pusher)和轧件(slab)再整个运动过程中始终粘在一起,我设置多个轧辊速度都不能使其分离,为什么?请高手指点?(1)你给推动块设置一个速度时间曲线就可以了吧,让它在某一时间停下来,不就分离了2.DEFORM的一些参数跟我们传统理工科的习惯很不一致,导致建模、模拟的时候经常会莫名的出错,而且很难找出问题出在哪里!比如:(1)边界条件设置(BDRY)中的压强(pressure)——按照我们的习惯,施加在面上的应为压应力(因为是压强嘛),如果想设置为拉应力的话,要取负值;可在DEFORM中却是相反的。

不信你建个简单的立方体模型,上下面加压(正的值),模拟结果很明显是物体被拉长了!(2)旋转方向设置——如果从旋转轴的箭头方去看,我们通常以顺时针为正;可是在DEFORM中是反过来的!而且有的时候你选了轴,可在用系统选定旋转中心点后(俗称小绿帽),刚刚选好的轴会更改,本来你选的-X,它有时会变成+X(很奇怪!),出现这种情况只能通过正负值的设定来改变旋转方向了。

特别是在轧制、旋压加工的时候,千万要看准工作辊旋转方向!(3)边界条件设置(BDRY)中的力(force)——这地方的正负值仅仅是决定方向的,更值得注意的地方是:有时候你设置的拉力或张力在生成DB文件的时候不写入的(可能是DEFORM有个许可范围,你设置的值溢出了),也就是说你的边界力是没有加上去的,模拟的时候为零。

还要注意,你输入的力值是加在每个所选的节点上的,举例:你想在面上加载100kN的力,面上节点数为100,这时你在力值的输入窗口所写的值应为1kN。

类似的细节问题还有很多,一不小心或稍有不熟悉就可能出问题,而且很难排查出,最伤人了!(1)正应力—拉、负应力—压是常识呀;旋转方向的判别采用右旋定则,即右手握住旋转轴,大拇指伸直与旋转轴正向一致。

3.我用Dform 3D进行轧制模拟,起初用稳态ALE模型,但是轧件扭曲很严重,计算很快就终止了。

1.DEFORM4.02帮助文档

System setup是根据各种设好的网格划分条件进行网格划分

userdefine用于指定特定区域可以有更高的单元密度.

absolute是在毛坯或模具表面单位长度上的网格数

relative是指定所划分网格最大边长与最小边长的比率

而在deform5.03中好像有点改进.

在system define中也可以进行局部区域的高密度网格,且好像多了圆柱和环形的局部区域方式。

2.machining_template_3d

Deform网格划分应该说还是相当不错的,尤其是2维的deform的网格划分技术,曾被ABAQUS的技术人员誉为行业的骄傲。

deform3d的网格划分也还不错,它的优点是可以指

meshwindow。

一个取1,另一个取10,

(不管是相对密度,还是绝对尺寸)

多了就不保险了。

需用手工划分,deform的缺省网格划分方式还是不错的,它已考虑了变形,温度分布及边界的影响。

先把划分好的网格(你不满意的)生成数据库,退出再打开,然后重新生成一下网格就ok 了。

也就是说生成完整的database文件,退出程序,再启动打开这个文件,重新mesh——detailedsetting——surfacemesh——solidmesh。

3.DEFORM-3D則用boolean作切削

4.改变底色

要从deform拷贝出底色为白色的图形?默认的是黑色的!————在显示屏幕点击右键,好像有一项theme的选项,点击它后就有菜单弹出,就可以改变底色了

5.deform

可以的!在stat evariable中得type中选择linecontour就可以了!

后处理中选择color\linecouter将所有颜色改为黑色

另外,再将底色改为白色就可以了。

6.deform3d怎样分析锻造缺陷

折叠可以看网格,断裂就是看损伤,如果设置断裂和删除准则,可以直接看到断裂元

7.有没有人用过deform

工件材料-AISI1045(45#钢),设置Cockroft&Latham破坏准则的临界值=0.3

8.

再点右边按钮

9.华氏度F=32+(9/5)乘以摄氏度C

10.Elastic-viscoplasticity——弹-黏塑性

热力耦合——thermal force coupling

11.Material data:

Regular:phrasematerial(有物相转化)

Mixture:混合材料

Elasticdata:是用来分析弹性材料和弹塑性材料的。

用以下变量来描述Elasticdata:

杨氏弹性模量(描述屈服点以下),他通过以下几种形式来定义:(1)固定常量;(2)温度、密度(对粉末材料)、原子含量的函数;

Poisson's ratio:轴向和径向应变之比

Thermal expansion:温度变化是的体积应变

(1)对弹性材料

系数;T-材料温度;T0-参考温度。

(2)对弹塑材料

is the tangential coefficient of thermal expansion

12.在Deform中做模具应力分析有两条途径:

先进行制件成形(锻造、挤压等)分析,然后进入die stress analysis模块按提示输入各项初始信息(具体含义、操作及实例见3DLabs手册),检查无误后进行模具应力分析。

需注意的是:(1)设定的边界条件通常应为制件成形分析中的最大载荷步数据(可根据载荷-行程曲线确定),这其中也包含了该步的温度数据;(2)模具应力分析中的模具模型应设为elastic,并赋予相应的材料。

(2)将制件成形和模具应力分析集成在一块进行分析,其中模具模型一开始就设定为elastic。

第一条途径(Deform推荐),制件成形与模具应力计算分开进行,可降低计算费用,节约计算时间,便于查找问题(包括计算中的和设置中的);对模具而言只能作指定载荷步的热/力耦合分析。

即填充满,如果有一些节点没有变色,则是相应的地方没有填充。

14.stl格式,即stereolithography格式,也叫曲面数据格式。

即用直线拟合曲线。

对于曲面,采用的直线越多,精度越高。

但是,造型的时候,打个比方,虽然你输入的长度是1mm,其实实际上却只有0.9999毫米,但是系统却默认为1mm了。

在模拟的时候,即使有0.0001mm的误差,也会产生你所说的飞边。

对于过盈配合,不能够太大,0.1mm就够了。

如果,模具没有剖分网格的话,可以大一些,如果模具剖分过网格,对过盈量就有要求了。

第二条途径获得的数据齐全,既可作静态分析,又可动态作分析;但对计算机资源要求高。

实际上,Deform(包括其它CAE软件)在处理多物理场耦合计算时,基本上都采用各物理场交替求解技术,所以,第一条途径求解模具应力完全可行。

在前处理中:1.划分单元格时,普遍原理是最小单元格尺寸只需小于模孔最小间距的1/3即可。

个人认为,如果机器能够承受,还是小一点好些。

可以多使用一些局部网格划分框。

2.设置模拟控制(SimulationControl)中的增量步长时,一般认为只需设置最小单元格的1/3即为合理,但之前多次设置均卡住,后同学建议设置1/10,顺利通过。

在模拟运行时:可以在模拟窗口的run option中设置多处理器(Multiprocessor)。

具体方法是,左边第一栏填入电脑用户的名字,第二栏填入希望使用的处理器个数(最好不要太多,容易卡,不利于做其他事)右边选择fully那个选项后,在shared memory中必须进行适当

选择,不然会发生错误,无法进行模拟!。