第二章电阻焊——1点焊

- 格式:pptx

- 大小:14.05 MB

- 文档页数:173

电阻焊点焊技术培训资料电阻焊点焊技术是一种常用的金属材料连接方式,通过使用电流通过两个电极之间形成高温,使得两个金属材料在高温下瞬间熔化,然后冷却成为一个整体。

该技术在工业生产中广泛应用,对于提高生产效率和产品质量至关重要。

本文将介绍电阻焊点焊技术的原理、设备及操作方法,旨在为相关人员提供参考。

一、电阻焊点焊技术的原理电阻焊点焊技术基于欧姆定律,通过应用电流通过两个电极之间的接触点产生瞬时热量。

当电流通过电极之间的接触点时,由于电流的通过产生了阻抗,从而产生了热量。

这种瞬时高温可以瞬间熔化两个金属材料的表面,使其在瞬间接触并冷却成形。

点焊头利用了两个电极之间的电热效应,使得点焊头接触点瞬时熔化,并施加一定的压力将两个金属材料连接在一起。

二、电阻焊点焊技术的设备1. 电阻焊控制器:电阻焊控制器是点焊过程的核心设备,用于调整和控制点焊所需的电流、电压、时间等参数。

控制器通常具有数字显示屏和按键控制面板,方便操作者进行参数调整和监控。

2. 焊接电极:焊接电极是与工件接触的部分,通常由铜或铜合金制成,具有良好的导电性和导热性。

焊接电极的形状和尺寸可以根据焊接对象的形状和要求进行定制。

3. 夹具:夹具用于保持和定位工件,以确保焊接点的准确定位。

夹具通常由导电材料制成,以便电流能够顺利通过焊接点。

三、电阻焊点焊技术的操作方法1. 准备工作:确认焊接对象的材料和厚度,并根据需要调整电阻焊控制器的参数。

选择合适的焊接电极和夹具,并进行清洁和预热。

2. 夹紧工件:将工件夹紧在夹具上,使焊接接触点正确位置,并确保工件与夹具的接触电阻尽可能低。

3. 设置参数:根据工件的要求和所需的焊接效果,调整电阻焊控制器的电流、电压、时间等参数。

确保参数的准确性和稳定性。

4. 进行焊接:将焊接电极接触工件的焊接接触点,并施加一定的压力。

打开电阻焊控制器,使电流通过焊接接触点,瞬时产生高温。

保持一定的时间后,断开电流,使接触点快速冷却并凝固。

压力焊重点1.两种电阻对焊的过程以及区别电阻对焊:1)预压阶段的机一电过程特点和作用与点焊焊接循环中的预压相同,只是由于对口接触表面上压强小,使清除表面不平和氧化膜、形成物理接触点的作用远不如点焊时充分。

2)通电加热开始时,首先是一些接触点被迅速加热、温度升高、压溃而使接触表面紧密贴合进入物理接触;随着通电加热的进行,对口温度急剧升高,在某一时刻将有:沿对口端面温度分布均匀;沿焊件长度形成一合适的温度场。

随着通电加热的进行,在压力作用下焊件发生塑性变形、动夹具位移量增大,由于温度场的分布特点,塑性变形主要集中在对口及其邻近区域。

若在空气中加热,金属将被强烈地氧化,对口中易生成氧化夹杂。

若在真空以及惰性气体中加热,能够避免或减少金属的氧化。

3)顶锻有两种方式,其一是顶锻力等于焊接压力,其二是顶锻力大于焊接压力。

等压力方式使加压机构简单,便于实现,但锻压效果不如变压力方式好。

变压力方式主要用于合金钢、有色金属及其合金的电阻对焊,为了获得足够的塑性变形和进一步改善接头质量,往往还设有带电顶锻程序。

闪光对焊:1)闪光阶段闪光的形成实质是液体过梁不断形成和爆破过程,并在此过程中析出大量的热。

2)顶锻:彻底排除端面上的液体金属层,使焊缝中不残留铸造组织。

排除过热金属及氧化夹杂,造成洁净金属的紧密贴合。

使对口和邻近区域获得适当的塑性变形,促进焊缝再结晶过程。

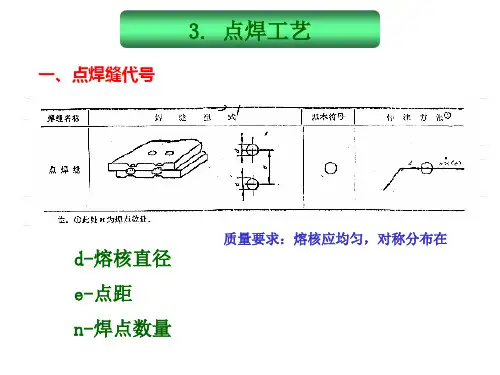

2.点焊参数的制定原则通常是根据工件的材料和厚度,参考该种材料的焊接条件表选取,首先确定电极的端面形状和尺寸。

其次初步选定电极压力和焊接时间,然后调节焊接电流,以不同的电流焊接试样,经检查熔核直径符合要求后,再在适当的范围内调节电极压力,焊接时间和电流,进行试样的焊接和检验,直到焊点质量完全符合技术条件所规定的要求为止。

最常用的检验试样的方法是撕开法,优质焊点的标志是:在撕开试样的一片上有圆孔,另一片上有圆凸台。

厚板或淬火材料有时不能撕出圆孔和凸台,但可通过剪切的断口判断熔核的直径。

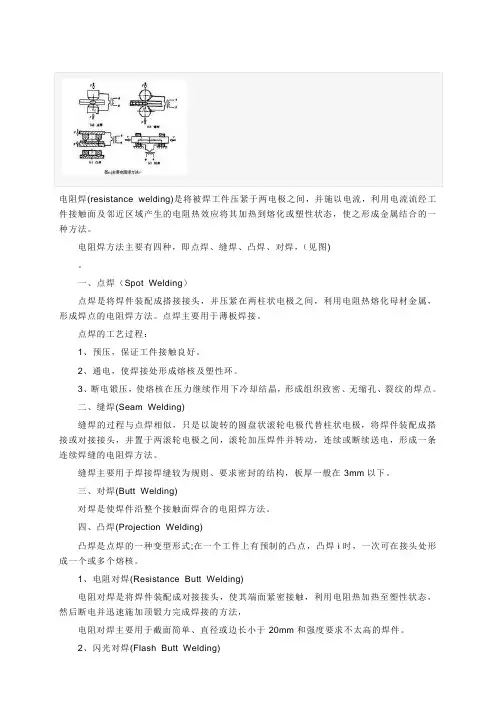

电阻焊(resistance welding)是将被焊工件压紧于两电极之间,并施以电流,利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使之形成金属结合的一种方法。

电阻焊方法主要有四种,即点焊、缝焊、凸焊、对焊,(见图)。

一、点焊(Spot Welding)点焊是将焊件装配成搭接接头,并压紧在两柱状电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。

点焊主要用于薄板焊接。

点焊的工艺过程:1、预压,保证工件接触良好。

2、通电,使焊接处形成熔核及塑性环。

3、断电锻压,使熔核在压力继续作用下冷却结晶,形成组织致密、无缩孔、裂纹的焊点。

二、缝焊(Seam Welding)缝焊的过程与点焊相似,只是以旋转的圆盘状滚轮电极代替柱状电极,将焊件装配成搭接或对接接头,并置于两滚轮电极之间,滚轮加压焊件并转动,连续或断续送电,形成一条连续焊缝的电阻焊方法。

缝焊主要用于焊接焊缝较为规则、要求密封的结构,板厚一般在3mm以下。

三、对焊(Butt Welding)对焊是使焊件沿整个接触面焊合的电阻焊方法。

四、凸焊(Projection Welding)凸焊是点焊的一种变型形式;在一个工件上有预制的凸点,凸焊i时,一次可在接头处形成一个或多个熔核。

1、电阻对焊(Resistance Butt Welding)电阻对焊是将焊件装配成对接接头,使其端面紧密接触,利用电阻热加热至塑性状态,然后断电并迅速施加顶锻力完成焊接的方法,电阻对焊主要用于截面简单、直径或边长小于20mm和强度要求不太高的焊件。

2、闪光对焊(Flash Butt Welding)闪光对焊是将焊件装配成对接接头,接通电源,使其端面逐渐移近达到局部接触,利用电阻热加热这些接触点,在大电流作用下,产生闪光,使端面金属熔化,直至端部在一定深度范围内达到预定温度时,断电并迅速施加顶锻力完成焊接的方法。

闪光焊的接头质量比电阻焊好,焊缝力学性能与母材相当,而且焊前不需要清理接头的预焊表面。

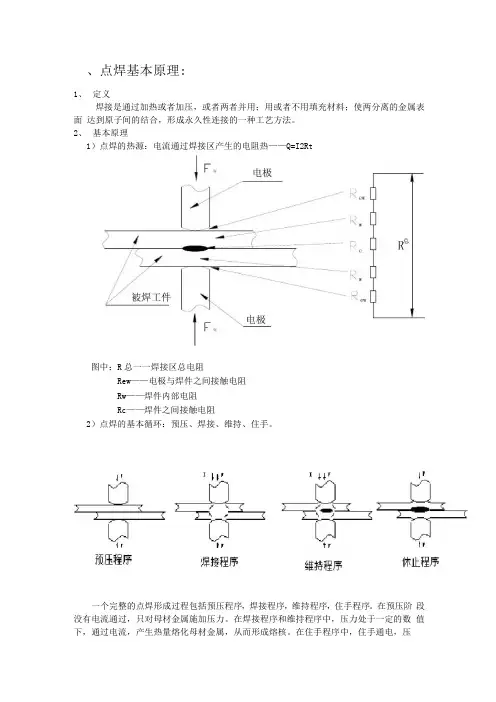

、点焊基本原理:1、定义焊接是通过加热或者加压,或者两者并用;用或者不用填充材料;使两分离的金属表面达到原子间的结合,形成永久性连接的一种工艺方法。

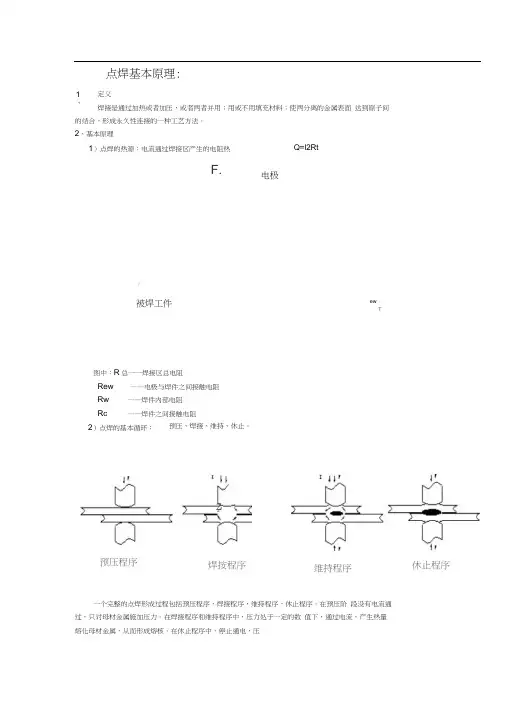

2、基本原理1)点焊的热源:电流通过焊接区产生的电阻热——Q=I2Rt图中:R总一一焊接区总电阻Rew——电极与焊件之间接触电阻Rw——焊件内部电阻Rc——焊件之间接触电阻2)点焊的基本循环:预压、焊接、维持、住手。

一个完整的点焊形成过程包括预压程序,焊接程序,维持程序,住手程序。

在预压阶段没有电流通过,只对母材金属施加压力。

在焊接程序和维持程序中,压力处于一定的数值下,通过电流,产生热量熔化母材金属,从而形成熔核。

在住手程序中,住手通电,压力也在逐渐减小。

预压的作用:在电极压力的作用下清除一部份接触表面的油污和氧化膜,形成物理接触点。

为以后焊接电流的顺利通过及表面原子的结合作好准备。

焊接、维持的作用:其作用是在热和机械(力)的作用下形成塑性环、熔核,并随着通电加热的进行而长大,直到获得需要的熔核尺寸。

住手的作用:其作用是是液态金属(熔核)在压力作用下更好的冷却结晶。

3.1点焊工艺参数及其选择34、住手程序1)点焊焊接参数:焊接电流,焊接时间,焊接压力,、a焊接电流:焊接时流经焊接回路的电流称焊接电流。

对点焊质量影响最大,电流过大产生喷溅,焊点强度下降。

b焊接时间:电阻焊时的每一个焊接循环中,自电流接通到住手的持续时间,称焊接通电时间。

时间长短对点焊质量影响也很大,时间过长,热量输入过多也会产生喷溅,降低焊点强度。

焊接电流和焊接时间是通过控制箱进行控制的,可以利用编程器进行设定。

c电极压力:通过电极施加在焊件上的压力。

当压力过小,易产生喷溅;压力过大时,使焊接区接触面积增大,电流密度减小,熔核尺寸下降,严重时会浮现未焊透的缺陷。

一般认为,在增大电极压力的同时,适当加大焊接电流或者焊接时间以维持焊接加热程度不变。

焊接压力是通过压缩空气产生的,所以点焊时的气压值决定了焊接压力,普通要求的气压为:0.4 -- 0.6Mpad电极头端面尺寸:电极头是指点焊时与焊件表面相接触的电极端头部份。

一个完整的点焊形成过程包括预压程序,焊接程序,维持程序,休止程序。

在预压阶 段没有电流通过,只对母材金属施加压力。

在焊接程序和维持程序中,压力处于一定的数 值下,通过电流,产生热量熔化母材金属,从而形成熔核。

在休止程序中,停止通电,压点焊基本原理:定义 焊接是通过加热或者加压,或者两者并用;用或不用填充材料;使两分离的金属表面 达到原子间的结合,形成永久性连接的一种工艺方法。

2、基本原理 1)点焊的热源:电流通过焊接区产生的电阻热 1、Q=l2Rt i--y'被焊工件F.电极 ,—-ewT图中:R 总一一焊接区总电阻Rew ——电极与焊件之间接触电阻 Rw ——焊件内部电阻 Rc——焊件之间接触电阻2)点焊的基本循环:预压、焊接、维持、休止。

Z预压程序焊按程序维持程序休止程序力也在逐渐减小。

预压的作用:在电极压力的作用下清除一部分接触表面的油污和氧化膜,形成物理接触点。

为以后焊接电流的顺利通过及表面原子的结合作好准备。

焊接、维持的作用:其作用是在热和机械(力)的作用下形成塑性环、熔核,并随着通电加热的进行而长大,直到获得需要的熔核尺寸。

休止的作用:其作用是是液态金属(熔核)在压力作用下更好的冷却结晶。

//Z/丄 _____焊点强度。

焊接电流和焊接时间是通过控制箱进行控制的,可以利用编程器进行设定。

2、焊接程序加压程序1、工艺参数的匹配及影响因素3.1点焊工艺参数及其选择3维持程序1)点焊焊接参数:焊接电流,焊接时间,焊接压力3、电维持程I序。

a焊接电流:焊接时流经焊接回路的电流称焊接电流。

对点焊质量影响最大,大产生喷溅,焊点强度下降。

b焊接时间:电阻焊时的每一个焊接循环中,自电流接通到停止的持续时间,电时间。

时间长短对点焊质量影响也很大,时间过长,热量输入过多也会产生喷溅,1、4、休止程序电流过称焊接通降低专见k匚ZE- *|*=WLQ<_口FC^ftcfiC L 航丄皿i^jirtncmc电极压力:通过电极施加在焊件上的压力。

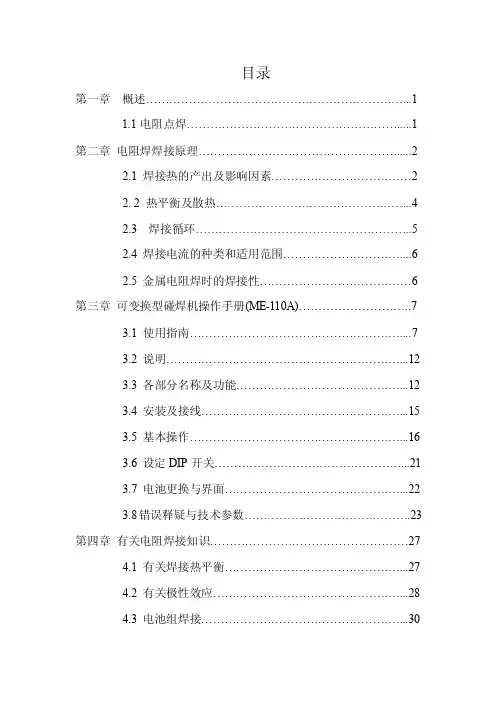

目录第一章概述 (1)1.1电阻点焊 (1)第二章电阻焊焊接原理 (2)2.1 焊接热的产出及影响因素 (2)2. 2 热平衡及散热 (4)2.3 焊接循环 (5)2.4 焊接电流的种类和适用范围 (6)2.5 金属电阻焊时的焊接性 (6)第三章可变换型碰焊机操作手册(ME-110A) (7)3.1 使用指南 (7)3.2 说明 (12)3.3 各部分名称及功能 (12)3.4 安装及接线 (15)3.5 基本操作 (16)3.6 设定DIP开关 (21)3.7 电池更换与界面 (22)3.8错误释疑与技术参数 (23)第四章有关电阻焊接知识 (27)4.1 有关焊接热平衡 (27)4.2 有关极性效应 (28)4.3 电池组焊接 (30)4.4 焊接规范的选择方法 (31)4.5 不良焊接现象及解决对策 (36)4.6 电阻焊接的品质 (37)第五章电阻焊(碰焊)综合现象及对策 (38)5.1 电流、电阻、时间、与热量关系 (38)5.2 碰爆与脱焊 (39)5.3 碰焊夹具 (40)5.4 碰焊针-1 (40)5.5 碰焊针-2 (41)5.6 碰焊机(ME-110A)参数表 (42)5.7 碰焊机(ME-110A)简介 (43)5.8说明 (44)第六章碰焊小结 (46)6.1 碰焊夹具调节方法 (46)6.2 碰焊过程中的问题与对策 (47)第一章概述1.1电阻点焊使用金属材料制作零件的场合,有许多时候都需要将材料切断成规定的尺寸,再将其连接起来.连接材料的方法有利用锍钉进行机械连接和利用焊接进行冶金连接以及利用超声波进行物理连接.电阻点焊是利用冶金的方法将金属效率地经济地连接起来的一种方法.因此在产业界被广泛的使用.我们将小型工件的电阻焊接称之为电阻点焊;MIYACHI公司源源不断开发各种小型、可高密度安装化的新型电阻碰焊机,取代了以往的锡焊、铆接等金属连接工艺。

电阻点焊机是最适合用于小型的、性能要求高的电子部品,以及电池工业部件品的连接组装。

一、焊接基础知识1、点焊是焊件装配成搭接接头,并压紧在(两电极)之间,利用(电阻热)熔化母材金属,形成焊点的电阻焊方法.2、点焊具有(大电流)、(短时间)、(压力)状态下进行焊接的工艺特点。

3、点焊方法按供电方向和一次形成的焊点数量分为(双面单点焊)、(单面双点焊)、(单面单双点焊)、(单面单点焊)、(双面双点焊)和(多点焊)等。

4、点焊的热源是(电阻热).5、焊接区的总电阻由(焊件与焊件之间的接触电阻)、(焊件与电极之间的接触电阻)和(焊件本身的内部电阻)等组成.6、电阻焊分为(点焊)、(凸焊)、(缝焊)和(对焊)等焊接方法.7、电阻焊是焊件组合后通过电极施加(压力),利用(电流)通过接头的接触及临近区域产生的电阻热进行焊接的方法.8、凸焊主要用于(螺母)、(螺栓)与板件之间的焊接。

9、点焊的主要焊接参数有(焊接电流)、(焊接时间)和(电极压力).10、点焊焊点的八种不可接受缺陷:(虚焊)、(裂纹)、(烧穿)、(边缘焊)、(位置偏差)、(扭曲)、(压痕过深)和(漏焊)。

11、混合气体保护焊最大气孔直径不能超过(1.6mm)。

12、混合气体保护焊同一条焊缝上在(25mm)内所有气孔的直径之和不能大于(6。

4mm)。

13、混合气体保护焊焊缝上相邻两个气孔的间距须(大于)最小气孔的直径.14、焊点质量的检查方法分为(非破坏性检查)和(破坏性检查)。

15、非破坏性检查方法分为(目视检查)和(凿检)。

16、凿检时,凿子在离焊点(3-10mm)处插入至一定深度。

17、凿检时,凿子插入的深度与被检查焊点(内端平齐)。

18、凿检频次每班不少于(3)次。

19、当焊点位置超过理论位置(10mm)时不合格焊点。

20、焊枪需与焊件表面垂直,偏移角度不能超过(25度).21、焊机的次级电压不大于(30v),所以操作者焊接中不会触电。

22、对于虚焊焊点的返修方法有两种:(1)在返修工位用点焊枪进行重新焊接,焊点位置离要求位置须小于(10mm).(2)在返修工位如果焊枪焊不到该焊点,则可用(混合气体保护焊)进行(塞焊)补焊,补焊位置必须离返修点(6mm)以内,塞焊孔直径为(5mm)。