手糊成型工艺及设备基体材料

- 格式:pptx

- 大小:8.28 MB

- 文档页数:53

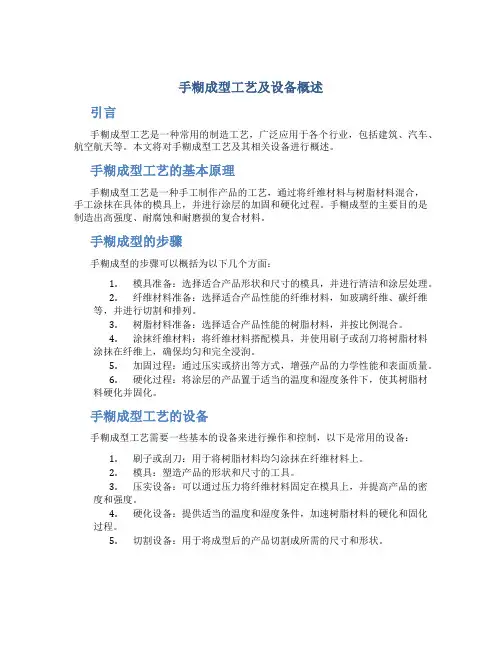

手糊成型工艺及设备概述引言手糊成型工艺是一种常用的制造工艺,广泛应用于各个行业,包括建筑、汽车、航空航天等。

本文将对手糊成型工艺及其相关设备进行概述。

手糊成型工艺的基本原理手糊成型工艺是一种手工制作产品的工艺,通过将纤维材料与树脂材料混合,手工涂抹在具体的模具上,并进行涂层的加固和硬化过程。

手糊成型的主要目的是制造出高强度、耐腐蚀和耐磨损的复合材料。

手糊成型的步骤手糊成型的步骤可以概括为以下几个方面:1.模具准备:选择适合产品形状和尺寸的模具,并进行清洁和涂层处理。

2.纤维材料准备:选择适合产品性能的纤维材料,如玻璃纤维、碳纤维等,并进行切割和排列。

3.树脂材料准备:选择适合产品性能的树脂材料,并按比例混合。

4.涂抹纤维材料:将纤维材料搭配模具,并使用刷子或刮刀将树脂材料涂抹在纤维上,确保均匀和完全浸润。

5.加固过程:通过压实或挤出等方式,增强产品的力学性能和表面质量。

6.硬化过程:将涂层的产品置于适当的温度和湿度条件下,使其树脂材料硬化并固化。

手糊成型工艺的设备手糊成型工艺需要一些基本的设备来进行操作和控制,以下是常用的设备:1.刷子或刮刀:用于将树脂材料均匀涂抹在纤维材料上。

2.模具:塑造产品的形状和尺寸的工具。

3.压实设备:可以通过压力将纤维材料固定在模具上,并提高产品的密度和强度。

4.硬化设备:提供适当的温度和湿度条件,加速树脂材料的硬化和固化过程。

5.切割设备:用于将成型后的产品切割成所需的尺寸和形状。

手糊成型工艺的优点和应用领域手糊成型工艺具有以下优点:1.灵活性高:可以制造各种形状和尺寸的产品,适应不同的需求。

2.低成本:相对于其他制造工艺,手糊成型工艺的设备和材料成本较低。

3.适用性广:手糊成型工艺适用于多种材料,包括玻璃纤维、碳纤维、有机玻璃等。

手糊成型工艺在以下行业有广泛的应用:1.建筑业:制造混凝土构件、温室、屋顶等。

2.汽车工业:制作车身和车内的复合材料零件。

3.航空航天工业:制造飞机和航天器的各种结构件。

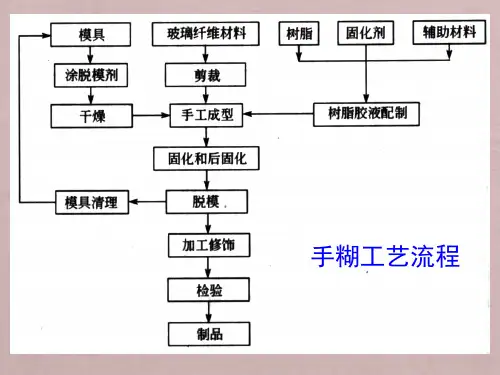

手糊成型工艺流程

手糊成型是一种制造复杂形状玻璃纤维增强塑料制品的工艺流程。

以下是手糊成型的一般流程:

1. 准备工作:根据产品要求,准备好所需的玻璃纤维布、树脂、固化剂、填料等材料。

同时,准备好所需的模具以及其他工具和设备。

2. 模具准备:对模具进行清洁和涂覆分离剂,以防止产品粘附在模具上。

确保模具表面光滑,没有损坏或污垢。

3. 玻璃纤维布铺展:将玻璃纤维布放置在模具上,并确保其充分覆盖整个模具表面。

根据产品要求,可叠加多层玻璃纤维布。

4. 准备树脂:根据产品要求,将树脂和固化剂混合均匀,形成树脂混合物。

根据需要,可以添加适量的填料来增强产品性能。

5. 手工涂布:使用刷子或滚筒,将树脂混合物均匀地涂布在玻璃纤维布上。

确保树脂彻底渗透到玻璃纤维布中,充分将其包裹。

6. 手工压实:使用辊筒或手工工具,将玻璃纤维布中的树脂混合物进行适当压实,以确保树脂的均匀分布和排出可能存在的气泡。

7. 固化:将手糊成型的产品放置在恒温室或烘箱中,进行固化。

根据树脂的性质和要求,确定固化的时间和温度。

8. 脱模:待产品固化完全后,从模具中取出。

根据模具类型,可能需要进行适当的操作和释放。

9. 后处理:根据产品要求,可能需要进行修整、打磨、喷漆等后续加工处理,以获得最终的成品。

需要注意的是,手糊成型的具体流程可能因产品要求、材料特性和制造环境而有所差异,上述流程仅供参考。

手糊成型工艺及设备增强材料引言手糊成型工艺是一种常用于制备增强材料的工艺方法之一。

通过将纤维和树脂手工一层一层地涂覆在模具上,并使用合适的设备对其进行加压和固化,可以制备出具有高强度和特殊性能的增强材料。

本文将介绍手糊成型工艺的步骤、设备和常用的增强材料。

手糊成型的步骤手糊成型的步骤通常包括模具准备、纤维涂覆、树脂涂覆、加压固化和脱模。

下面将对每个步骤进行详细介绍:1. 模具准备首先需要准备一个适用于手糊成型的模具。

模具可以是金属、玻璃或者复合材料制成,具有所需形状和尺寸。

在使用之前,需要保证模具干净且表面光滑。

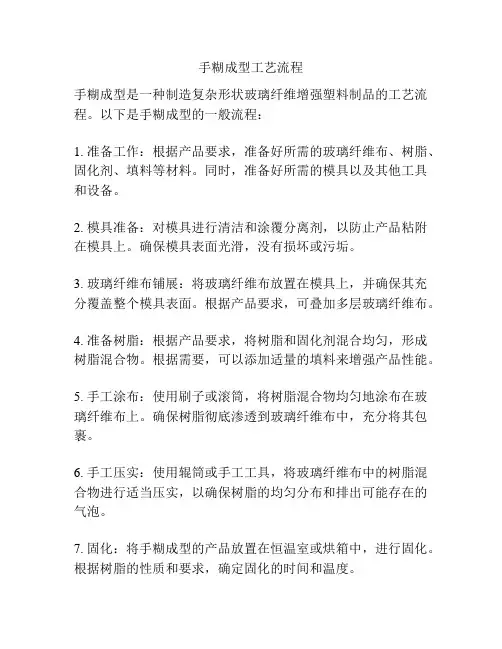

2. 纤维涂覆纤维是手糊成型中的关键组成部分,常用的纤维材料包括玻璃纤维、碳纤维和芳纶纤维等。

在进行纤维涂覆之前,需要将纤维剪成合适的尺寸和形状,以适应模具的曲率和形状。

然后,将纤维覆盖在模具上,并使用刷子或辊筒将其均匀涂覆。

3. 树脂涂覆树脂用于固化纤维,常用的树脂有环氧树脂、聚酯树脂和丙烯酸树脂等。

在进行树脂涂覆之前,需要将树脂与固化剂充分混合,以确保固化反应的进行。

然后,将树脂涂覆在已经涂覆了纤维的模具上,以覆盖整个纤维层。

树脂涂覆的厚度可以根据需要进行调整。

4. 加压固化在进行加压固化之前,需要将涂覆了纤维和树脂的模具放入加压装置中。

加压装置可以是液压机、压钢板或真空袋等。

通过加压,可以提高固化树脂的密实性和纤维的排列度,从而增强增强材料的强度和性能。

5. 脱模在固化完成后,需要将增强材料从模具中取出。

脱模可以通过机械方法、热碳化或化学脱模剂等方式进行。

脱模之后,可以对增强材料进行进一步的加工和修整。

手糊成型的设备手糊成型工艺中需要使用到的设备主要包括模具、刷子、辊筒和加压装置等。

下面将介绍一些常用的设备:1. 模具模具是手糊成型中的核心设备之一,其形状和尺寸直接影响最终产品的形态。

常用的模具材料有金属、玻璃和复合材料等,具有耐高温、耐腐蚀和良好的表面质量。

2. 刷子和辊筒刷子和辊筒用于将纤维和树脂均匀涂覆在模具上。

复合材料工艺学实验报告(第一组)实验4 手糊·袋压成型工艺实验同济大学飞行器制造工程实验4 手糊·袋压成型工艺实验一,实验原理1,手糊成型工艺又称接触成型工艺,其成型过程为:先在模具上涂脱模剂,然后将配好的树脂混合料用刮刀或刷子涂刷到模具上,开始铺设第一层纤维增强材料(如:玻纤布等),用刮刀或棍子,毛刷迫使树脂浸入增强材料内并赶出气泡,待树脂均匀浸透增强材料后,再铺放第二层增强材料,如此反复涂刷树脂和铺放增强材料,直至达到所需要的设计层数,然后进行固化,脱模和修整。

手糊成型工艺流程见图4.1.图4.1 手糊成型工艺流程图手糊成型工艺具有以下特点:a. 无需专用设备,投资少.b、不受制品形状、尺寸限制,特别适用于数量少、整体式结构,造型复杂及大型制品的生产和试制;c.合理地使用增强材料,可以根据设计要求,在任意部位加强或减弱 . 做到以最低成本实现设计要求,当发现设计不合理时,能方便地进行修改,d. 操作方便,容易掌握,便于推广.其缺点是:a. 人为因素较复杂,产品质量不易控制;b. 对工人技术水平要求高SC 生产效率低劳动条件差。

2,袋压成型工艺是在手糊成型的基础上 (树脂未凝胶) ,通过橡胶袋或其它不透气的高分子聚合物材料制成的柔软袋,将气体压力传递到未固化的复合材料制品表面,达到赶除气泡、层合致密的一种成型方法。

袋压成型有湿法和干法之分:从加压形式又可分为加压袋法、真空袋法和热压罐法。

袋压成型比手糊成型的制品强度高、材质均匀致密、质量稳定。

我国在 5O 年代就开始采用真空袋法制造飞机雷达罩, 7O 年代后采用热压罐法制造碳纤维和硼纤维复合材料机翼后缘板,起落架后门,垂直尾真等,已成功的用于航空工业。

袋压成型工艺按袋压方式不同可分以下三种:(1)加压袋法:它是在未凝胶的手糊制品表面加盖一层橡胶袋,固定好盖板如图 4. 2,然后通过压缩空气或蒸汽,使制品在均匀压力下固化成型。