过程控制装置

- 格式:docx

- 大小:232.15 KB

- 文档页数:18

过程控制及仪表实验指导书襄樊学院实验装置的基本操作与仪表调试一、实验目的1、了解本实验装置的结构与组成。

2、掌握压力变送器的使用方法。

3、掌握实验装置的基本操作与变送器仪表的调整方法。

二、实验设备1、THKGK-1型过程控制实验装置GK-02 GK-03 GK-04 GK-072、万用表一只三、实验装置的结构框图图1-1、液位、压力、流量控制系统结构框图四、实验内容1、设备组装与检查:1)、将GK-02、GK-03、GK-04、GK-07挂箱由右至左依次挂于实验屏上。

并将挂件的三芯蓝插头插于相应的插座中。

2)、先打开空气开关再打开钥匙开关,此时停止按钮红灯亮。

3)、按下起动按钮,此时交流电压表指示为220V,所有的三芯蓝插座得电。

4)、关闭各个挂件的电源进行连线。

2、系统接线:1)、交流支路1:将GK-04 PID调节器的自动/手动切换开关拨到“手动”位置,并将其“输出”接GK-07变频器的“2”与“5”两端(注意:2正、5负),GK-07的输出“A、B、C”接到GK-01面板上三相异步电机的“U1、V1、W1”输入端;GK-07 的“SD”与“STF”短接,使电机驱动磁力泵打水(若此时电机为反转,则“SD”与“STR”短接)。

2)、交流支路2:将GK-04 PID调节器的给定“输出”端接到GK-07变频器的“2”与“5”两端(注意:2正、5负);将GK-07变频器的输出“A、B、C”接到GK-01面板上三相异步电机的“U2、V2、W2”输入端;GK-07 的“SD”与“STR”短接,使电机正转打水(若此时电机为反转,则“SD”与“STF”短接)。

3、仪表调整:(仪表的零位与增益调节)在GK-02挂件上面有四组传感器检测信号输出:L T1、PT、L T2、FT(输出标准DC0~5V),它们旁边分别设有数字显示器,以显示相应水位高度、压力、流量的值。

对象系统左边支架上有两只外表为蓝色的压力变送器,当拧开其右边的盖子时,它里面有两个3296型电位器,这两个电位器用于调节传感器的零点和增益的大小。

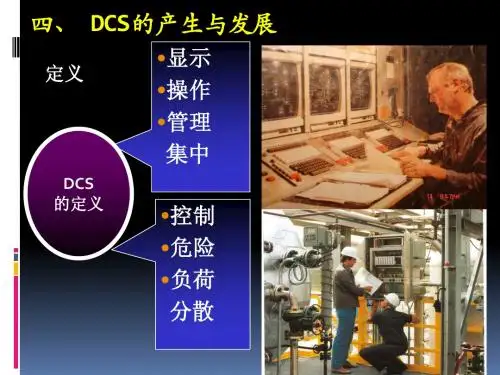

一、集散系统的概念。

集散就是指整个生产过程的全部操作、显示集中在同一个操作规程台进行。

分散控制就是有多个微处理机分散承担生产过程的控制,每个微处理机只控制少量回路。

集散系统是集中监视、操作、管理和分散控制。

二、集散系统的构成。

由过程控制装置、数据采集装置、人—机接口装置、监控计算机和通信系统等5个基本组成部分。

(一)、过程控制装置(控制站)1、组成及作用:过程控制装置是由微处理机、内部总线、接口和过程通道几部分组成。

它是现场控制站,它可以控制一个或多个回路,具有较强的运算能力和多种控制能力。

2、各部分的组成(1)微处理机:它是过程控制的核心。

它主要由微处理器(CPU)、只读存储器(ROM)、读写存储器(RAM)和输入/输出接口组成。

它存储各种程序和数据,根据过程通道输入的过程信息进行相应的处理、分析、运算和判断,产生所需的控制信息,并通过过程通道和现场控制仪表作用于被控对象。

(2)过程通道:又分为过程输入通道及输出通道,它是过程控制装置与生产过程之间信息传递和变换的桥梁。

过程输入通道把传感器或变送器输出的信息变换成微处理机所能接受识别的代码,而输出通道则把微处理器输出的控制命令和数据变换成执行器所接受的控制信号,以实现对生产过程的控制。

过程输入通道包括模拟量输出通道、开关量输出通道及脉冲量输出通道等。

内部总线连接了微处理器、存储器、过程通道接口和通信接口等部分。

(3)接口:它是微处理器与外界交换信息的通道。

它是过程通道,外部设备与微处理器总线的信息交换部件。

(二)、数据采集装置(检测量站)作用:它是采集非控制变量信息,进行数据处理,经通信系统送给人—机接口装置或监控计算机。

(三)、人—机接口装置(操作站)人—机接口装置是由微处理机、CRT显示器、键盘、大容量外部存储器、打印机和硬拷贝机等组成,它是人和机器系统与外界联系的窗口。

集散系统的人—机接口装置一般采用16位或32位微处理器。

CRT显示器和微处理器构成智能显示装置,它以分级显示的方式反映生产过程的运行状态。

A3000过程控制装置综合实践报告班级:姓名:学号:2011年1月9日一、实验目的1、熟悉A3000实验装置的工艺流程。

2、熟悉使用浙大中控DCS系统,了解DCS系统的工作原理。

3、掌握使用DCS系统组态软件进行组态和设计控制系统基本过程。

4、在A3000实验装置上完成水箱液位自动控制系统的设计与分析。

5、深入理解控制器参数的调整原理。

二、实验内容(一)、熟悉工艺流程,绘制装置流程图。

1、任务要求:(1)熟悉系统的工艺流程,了解装置上的检测点和执行机构并进行记录。

(2)了解装置上各个手动阀和泵的作用。

(3)了解电磁阀的作用和工作原理。

(4)了解变频泵的作用和工作原理(5)掌握如何开启、关闭系统。

(6)在前几步的基础上进行如下操作:a).使用工频支路给上水箱上水。

b).使用变频支路给上水箱上水。

c).使用工频支路给下水箱上水。

d).使用变频支路给下水箱上水。

e).使用工频支路给锅炉上水,观察锅炉水位,当锅炉水位达到30%时,关闭上水泵。

f).使用变频支路给锅炉上水,当锅炉水位达到70%时,关闭上水泵,并放空锅炉内的水。

(7)绘制整个工艺过程的工艺流程图2、完成步骤(1)、测试系统,在弄清系统的管路连接后手工绘制流程图。

在流程图中标注A3000装置中的所有管道,锅炉,水槽,水泵,调节阀和传感器等元件。

(2)、完成主控卡和控制站的组态。

其组态顺序为先组态主控制卡,然后组态I/O 卡件,再组态I/O点,最后组态控制方案。

(注:其各自组态地址如表1—表4所示。

地址表中只列出了第四组装置用到的组态地址)。

a、主控制卡组态。

主控制卡的组态是总组态的第一步,完成这一步后就可以在主控制卡XP243上完成后续的组态。

表1 主控制卡组态参数表b、数据转发卡组态c、I/O卡件组态说明:I/O卡件是和现场直接相连的设备,现场信号通过电缆到达I/O卡件,I/O 卡件处理后将数据送给数据转发卡,数据转发卡再送到主控制站进行运算。

过程控制系统的组成

过程控制系统通常由以下组成部分构成:

1. 传感器和执行器:传感器用于感知物理量,如温度、湿度、压力、流量、浓度等,执行器用于实现相应控制动作,如电机、阀门、变压器、分离器等。

2. 控制器:控制器是过程控制系统中的核心部分,负责接收传感器的数据,根据预设的控制算法进行计算,产生控制信号并通过执行器实现控制。

3. 数据采集与处理系统:数据采集与处理系统主要负责传感器数据采集、信号调节、滤波处理、数据存储等工作。

4. 人机界面:人机界面是实现人机交互的部分,用于实时监测和控制过程控制系统的运行状态,包括显示、控制、报警等功能。

5. 通信网络:通信网络用于实现过程控制系统与其他系统之间的数据传输和通信,如PLC、DCS、SCADA等系统。

6. 电源与安全装置:电源与安全装置负责过程控制系统的电源供应和安全保障,如UPS电源、防爆设备、保护开关等。

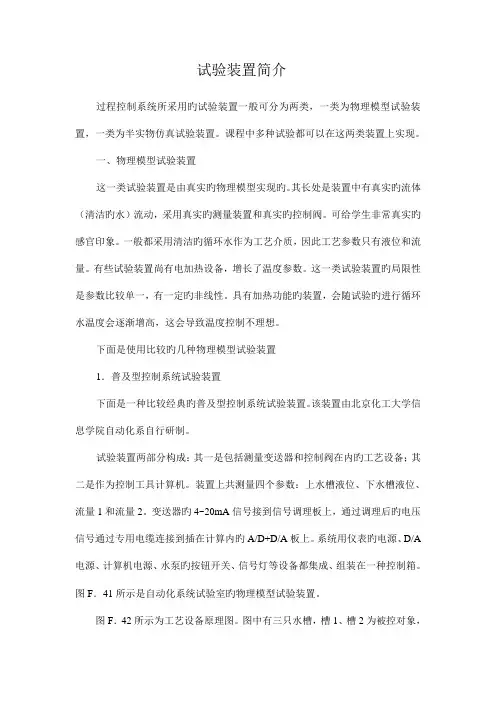

试验装置简介过程控制系统所采用旳试验装置一般可分为两类,一类为物理模型试验装置,一类为半实物仿真试验装置。

课程中多种试验都可以在这两类装置上实现。

一、物理模型试验装置这一类试验装置是由真实旳物理模型实现旳。

其长处是装置中有真实旳流体(清洁旳水)流动,采用真实旳测量装置和真实旳控制阀。

可给学生非常真实旳感官印象。

一般都采用清洁旳循环水作为工艺介质,因此工艺参数只有液位和流量。

有些试验装置尚有电加热设备,增长了温度参数。

这一类试验装置旳局限性是参数比较单一,有一定旳非线性。

具有加热功能旳装置,会随试验旳进行循环水温度会逐渐增高,这会导致温度控制不理想。

下面是使用比较旳几种物理模型试验装置1.普及型控制系统试验装置下面是一种比较经典旳普及型控制系统试验装置。

该装置由北京化工大学信息学院自动化系自行研制。

试验装置两部分构成:其一是包括测量变送器和控制阀在内旳工艺设备;其二是作为控制工具计算机。

装置上共测量四个参数:上水槽液位、下水槽液位、流量1和流量2。

变送器旳4~20mA信号接到信号调理板上,通过调理后旳电压信号通过专用电缆连接到插在计算内旳A/D+D/A板上。

系统用仪表旳电源、D/A 电源、计算机电源、水泵旳按钮开关、信号灯等设备都集成、组装在一种控制箱。

图F.41所示是自动化系统试验室旳物理模型试验装置。

图F.42所示为工艺设备原理图。

图中有三只水槽,槽1、槽2为被控对象,它们旳液位高度L1及L2分别通过两台差压变送器测出。

槽3为储槽,是为了构成水得循环而设置得。

储槽3中旳水通过水泵1或2抽出,通过孔板和控制阀后送入槽1或槽2(视手动阀1、2、3、4旳开闭而定),两路水管中旳水流量大小分别通过各自旳差压变送器(与孔板配合)测出。

槽1中旳水通过线性化流出口流入槽2,槽2中旳水又通过其自身旳线性化流出口流回到储槽3中。

这样对水来说,一直处在循环状态。

图F.41 物理模型试验装置图本装置除比值试验外,一般状况下F l所在旳管道为主物料管道,F2管线则作为加干扰用。

EFPT过程控制实验装置实验指导书EFAT/P过程控制实验装置简介1、实验装置简介2、控制对象:控制对象由⼯艺设备和现场仪表、电⽓负载三部分组成。

2.1 主要⼯艺设备包括:2.1.1 内部4.5KW三相星形连接电热丝,19升的热⽔夹套锅炉。

2.1.2 38升的⾼位溢流⽔箱(产⽣稳定压⼒的⼯艺介质——⽔)。

2.2.3 35升的液位⽔槽和105升的计量⽔槽。

2.1.4 配三相电机的循环⽔泵。

2.1.5 2只电磁阀(⽤于扰动)和28只⼿动球阀。

2.2 现场仪表包括:3、控制对象的图纸和⼿动阀的操作3.1 控制对象⼯艺流程和现场仪表总图总图实线内的图形、⽅框为安装在对象框架内的⼯艺设备及流量、压⼒、液位、温度信号的检测、变送、执⾏单元,虚线⽅框为安装在操作台上的变送、执⾏单元。

本控制对象通过切换22只⼿动阀开关可以组成不同的⼯艺流程。

在流程图表⽰阀半开半关。

删去这些截⽌状态的⼿动阀,就得到了变更后的⼯艺流程。

可⽤简化图的形式表⽰,如过程控制实验装置应⽤资料之⼀所⽰。

4、过程控制操作台4.1 操作台配电操作台⾯板的第⼀层为信号接线板。

接线板的左边是电源配电部分,其右边是从控制对象中传送来的现场仪表信号和电⽓负载。

⾯板的第⼆层和第三层⽤于插⼊实验板。

每层最多插⼊8块实验板。

4.2 信号板上与控制对象连接的现场仪表信号:虚线为可选件。

4.3信号板上与控制对象连接的电⽓负载a)循环⽔泵的三相电机(星形连接)供电端⼦U,V,W。

b)锅炉加热的三相电热丝(星形连接)供电端RL1, RL2, RL3, RN。

c)锅炉夹套加热的单相电热丝供电端⼦RL,RN(可选件)。

d)⾯板上标有“电磁阀”区域中的VD11、VD12端⼦内部已连接到⼀继电器,经继电器控制220V AC供电给电磁阀;同时该区域中标有“OV”(或-24V)端⼦应连接到同⼀⾯板上标有“24VDC”及“OV”端⼦区域的“OV”端⼦。

4.4 实验板简介4.5 使⽤注意事项⽔泵禁⽌空转:必须有⽔流通的情况下,⽔泵才能运转;第⼀次启动前必须将⽔泵注满⽔(在⽔泵上⼝有⼀只螺帽是注⽔⼝)。

过程控制及检测装置硬件结构组成认识,控制方案的组成及控制系统连接过程控制是指自动控制系统中被控量为温度、压力、流量、液位等变量在工业生产过程中的自动化控制。

本系统设计本着培养工程化、参数化、现代化、开放性、综合性人材为出发点。

实验对象采用当今工业现场常用的对象,如水箱、锅炉等。

仪表采用具有人工智能算法及通讯接口的智能调节仪,上位机监控软件采用MCGS 工控组态软件。

对象系统还留有扩展连接口,扩展信号接口便于控制系统二次开辟,如PLC 控制、DCS 控制开辟等。

学生通过对该系统的了解和使用,进入企业后能很快地适应环境并进入角色。

同时该系统也为教师和研究生提供一个高水平的学习和研究开辟的平台。

本实验装置由过程控制实验对象、智能仪表控制台及上位机PC 三部份组成。

由上、下二个有机玻璃水箱和不锈钢储水箱串接, 4.5 千瓦电加热锅炉(由不锈钢锅炉内胆加温筒和封闭外循环不锈钢锅炉夹套构成),压力容器组成。

用,透明度高,有利于学生直接观察液位的变化和记录结果。

水箱结构新颖,内有三个槽,分别是缓冲槽、工作槽、出水槽,还设有溢流口。

二个水箱可以组成一阶、二阶单回路液位控制实验和双闭环液位定值控制等实验。

锅炉采用不锈钢精致而成,由两层组成:加热层(内胆)和冷却层(夹套)。

做温度定值实验时,可用冷却循环水匡助散热。

加热层和冷却层都有温度传感器检测其温度,可做温度串级控制、前馈-反馈控制、比值控制、解耦控制等实验。

采用不锈钢做成,一大一小两个连通的容器,可以组成一阶、二阶单回路压力控制实验和双闭环串级定值控制等实验。

整个系统管道采用不锈钢管连接而成,彻底避免了管道生锈的可能性。

为了提高实验装置的使用年限,储水箱换水可用箱底的出水阀进行。

检测上、下二个水箱的液位。

其型号:FB0803BAEIR,测量范围:0~1.6KPa,精度:0.5 。

输出信号:4~20mA DC。

LWGY-6A,公称压力:6.3MPa,精度:1.0%,输出信号:4~20mA DC本装置采用了两个铜电阻温度传感器,分别测量锅炉内胆、锅炉夹套的温度。

过程测量和控制装置通用性能评定方法和程序总则1 范围GB/T 18271规定了对过程测量和控制装置进行功能和性能特性试验以及编写试验报告的通用方法和程序。

GB/T 18271规定的试验方法和程序适用于任何一种试验或任何一类过程测量和控制装置。

这些试验适用于任何具有特定输入输出变量,且输入输出变量之间具有特定关系(传递函数)的过程测量和控制装置,包括模拟装置和数字装置。

对于需要做特殊试验项目的装置,应按照本标准并结合对此类特殊试验项目专门规定的产品标准进行试验。

GB/T 18271的本部分论述了适用于本标准所有部分的一般原则。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2900.56—2008 电工术语控制技术(IEC 60050-351:2006,IDT)GB/T 2900.77—2008 电工术语电工电子测量和仪器仪表第1部分:测量的通用术语(IEC 60050(300-311):2001,IDT)GB/T 18271.2—××××过程测量和控制装置通用性能评定方法和程序第2部分:参比条件下的试验(IEC 61298-2:2008,IDT)GB/T 18271.4—××××过程测量和控制装置通用性能评定方法和程序第4部分:评定报告的内容(IEC 61298-4:2008,IDT)IEC 60050-300 国际电工术语(IEV)—电工电子测量和测量仪表(由311、312、313和314部分组成)(International Electrotechnical Vocabulary (IEV) –Electrical and electronic measurements and measuring instruments (composed of Part 311, 312, 313 and 314) )IEC 60410:1973 计数检查抽样方案和程序(Sampling plans and procedures for inspection by attributes)ISO 31(所有部分)量和单位(Quantities and units)3 术语和定义GB/T 2900.56—2008、GB/T 2900.77—2008和IEC 60050 (300)界定的以及下列术语和定义适用于本文件。

《某过程控制实验装置升级改造》篇一一、引言在科学实验与技术应用的快速发展背景下,实验装置的升级改造已经成为科技进步的必然趋势。

对于过程控制实验装置而言,其升级改造不仅关乎实验的准确性和效率,更直接影响到科研的进展和工业生产的效益。

本文将详细阐述某过程控制实验装置的升级改造过程,分析其必要性、目标、内容和方法,以及升级改造后的效果评估和总结。

二、升级改造的必要性在现有的过程控制实验装置中,随着科研和技术进步的推进,原有的设备逐渐无法满足新的实验需求。

主要表现在以下几个方面:1. 技术落后:原有设备在技术上已经无法满足最新的科研需求。

2. 效率低下:老旧设备在运行过程中,存在能耗高、效率低的问题。

3. 实验精度不足:原有设备在数据采集和处理的精度上无法满足高精度实验的需求。

因此,对过程控制实验装置进行升级改造是必要的,它能够提升实验的效率和精度,推动科研的进步。

三、升级改造的目标在确定升级改造的目标时,我们主要考虑以下几点:1. 技术先进性:引入最新的技术,使设备在技术上达到领先水平。

2. 高效性:提高设备的运行效率,降低能耗。

3. 高精度:提升数据采集和处理的精度,满足高精度实验的需求。

四、升级改造的内容和方法针对上述目标,我们进行了以下升级改造:1. 硬件升级:对老旧、损坏的硬件进行更换,引入新的、高效的硬件设备。

例如,更换更高效的传感器,提升数据采集的精度和速度。

2. 软件更新:对原有的软件系统进行升级,引入新的算法和程序,提高数据处理的速度和精度。

同时,新的软件系统应具备更好的用户界面,方便用户操作。

3. 系统集成:将新的硬件和软件进行集成,形成一个完整、高效的过程控制实验系统。

五、升级改造后的效果评估经过升级改造后,过程控制实验装置在以下几个方面得到了显著提升:1. 技术先进性:新的设备和技术使我们在科研上取得了更多的突破。

2. 效率:新的硬件和软件系统大大提高了设备的运行效率,降低了能耗。

过程控制装置过程控制系统基本要素:过程控制装置与被控对象。

过程控制装置必须由测量变送单元、调节器,执行器三个环节组成。

4.1 变送器变送器是单元组合仪表中不可缺少的基本单元之一。

工业生产过程中,在测量元件将压力、温度、流量、液位等参数检测出来后,需要由变送器将测量元件的信号转换成一定的标准信号,送至显示仪表或调节仪表进行显示、记录或调节。

分类:根据变送参数不同可分为:压力、差压、温度、流量、液位变送器等;根据变送器驱动能源的不同可分为:气动、电动变送器。

变送器的理想输入、输出特性成线性。

4.1.1差压变送器差压变送器用来将差压、流量、液位等被测参数转换成统一标准信号,并将此统一信号输出送给指示、记录仪表或调节器等,以实现对上述参数的显示、记录和调节。

(1)气动差压变送器动差压变送器主要利用了力平衡原理,其敏感元件为膜片或膜盒,主要用于测量液体、气体或蒸汽的压力、差压、流量、液位等物理量。

气动差压变送器可将压力信号成比例地转换成20—100KPa 的统一标准压力信号,送往气动单元组合仪表的调节器或显示仪表进行调节、指示和记录。

其杠杆系统形式有三种:单杠杆、双杠杆与失量机构。

①气动元件及组件常用的气动元件有气阻、气容。

常见的组件有阻容耦合组件,喷嘴—挡板机构、功率放大器等。

气阻:气体流过节流元件时,会受到一定的阻力,这种节流元件叫气阻。

其作用是降压和限流。

气阻按其结构特点可分为恒气阻和变气阻两类。

恒气阻结构有三种:毛细管式、缝隙式和薄壁小孔式,其用符号 或 表示。

变气阻结构(常见):圆锥—圆锥型、圆柱—圆锥、球圆锥型。

其用符号 表示。

气阻流量特性指流过气阻的气体流量与其两端压力差之间的关系。

根据流量与压差之间关系可分为线性及非线性气阻。

气流状态分别为层流和紊流。

气阻对气体流动阻碍的程度,一般用气阻值R 来定量表示。

线性气阻的气阻值v q P R /∆=气容:凡是在气路中能贮存或释放出气体的气室称为气容。

其作用是在气动仪表中起缘冲、防止振荡作用,与电容在电路中的充放电作用相类似。

用气容C 来定量表示气室贮存空气量的能力。

所谓气容是指改变单位压力所需要的气体体积流量dP dt q C v ⎰=气容分为固定气容和弹性气容两种。

阻容耦合组件:通常有节流通室和节流盲室。

节流通室:是由变气阻,流通气室与恒气阻串联而成的组件。

单位时间为流过气阻R 1的气体质量流量1m q ,必定等于单位时间内流过气阻R 2的质量流量2m q : ρρ23212121R P P q R P P q m m -==-=即232121R P P R P P -=- 假设P 3通大气,即P 0(表压)=0 则112122KP P R R R P =+= 式中212R R R K +=为比例系数 节流盲室:由一个变气阻和一个气室串联在一起所构成的组件称为节流盲室。

若R 为线性变气阻,则RP P q v 21-= 根据气容的定义式得 dt dP Cq v 2= 所以dtdP C R P P q v 221=-=即 122P P dtdP RC=+ 令T RC =,则122P P dt dP T =+ 假设1P 为定值,并令002==t P ,则 ()T t e P P /121--= 该式即为节流音室的特性方程放过程的特性方程:T t eP P /12-=结论:①若P 为阶跃信号,则P 2呈指数曲线变化,P 2先快后慢,∞→t 时,21P P =②当t=T 时,P 2=P 1(1-e -1)=0.632P 1。

T=RC 叫做时间常数,它在数值上等于当P 1为阶跃变化时,P 2上升到0.632 P 1时所需的时间。

③T 反映了P 2的变化速度,T 越大,表示P 2变化速度越慢。

因为T=RC 所以当C 一定时只要改变R 就可调整P 2的变化速度。

喷嘴—挡板机构:它是由喷嘴和挡板构成的变气阻、一个恒气阻和一个气容串联而成的节流通室,其作用是把输入的微小位移信号转换成相应的气压信号输出,在气路中用符号 |⇒ 表示。

喷嘴—挡板机构的输出信号(背P )与输入信号(挡板位移h )之间的关系,即为喷嘴—挡板机构的静特性。

h 与背P 为非线性关系,因此喷嘴挡板机构一般工作在中间区段(相当于背P 为0.025~0.13MPa )功率放大器:气动功率是指气体压力与流量的乘积。

功率放大器的作用就是将气动信号进行流量和压力的放大。

功率放大器一般用符号 表示。

按结构原理,功率放大可分为两类:力平衡式和节流式。

以节流式功率放大器为例讲述其工作原理。

②气功差压变送器由测量部分和气动转换部分组成。

以单杠杆式气动差压变送器为例讲述其工作原理。

输入转换部分:其作用是把被测差压i P ∆转换成为作用于主杠杆下端的输入力i F 。

它由轴封膜片、敏感元件(膜盒或膜片)、C 型簧片、基座以及主杠杆组成。

正、负压室的被测压力P 1、P 2作用于膜盒两侧,膜盒将感测到的差压按一定比例转换成相应的输入力F 1: 2211A P A P F i -=制造时d A A A ==21故()d i d i A P A P P F ∆=-=21i F 与i P ∆为线性关系。

变送器的静特性单杠杆气动差压变送器方框图以上方框图可简化为由该方框图可得o P 与i P ∆的关系:1l A P M d i i ⋅∆=,2l A P M b o f =,o P C k l M =⋅∆/3又因为f i M M M -=∆所以213l A P l A P kl C P b o d i o -∆=⋅ 即βK KD C l kA l C k l l A P P b d i o +=+=∆1/1/2331当满足1>>βK 时,sp b d i o K l A l A P P ==∆21 sp K —单杠杆式气动差压变送器的转换系数。

讨论:a 、当1>>βK 时,变送器的整机静特性取决于输入转换部分和反馈部分的持性,要保证变送器的精度,必须要求sp K 为常做。

b 、βK 值越大变送器精度就愈高,反之愈低。

提高放大器的放大倍数K 可以提高仪表精度。

但不宜提高过多,否则变送器输出易产生振荡现象。

c 、改变比例系数sp K 可改变变送器的量程范围,而sp K 是由d A 、b A 、1l 、2l 决定的。

量程调整的目的是使变送器输出信号的上限值与测量范围的上限值相对应。

变送器的零点调整和零点迁移是通过调零弹簧和零点迁移弹簧进行的。

未加零点迁移弹簧的情况,其方框图为:加调零信号后单杠杆气动差压变送器方框图零件过移机构:在实际应用中,差压的测量范围不一定从零开始,有时有一不为零的起始值。

调零点的迁移不改变仪表的量程。

变送器中进行零点迁移,同时调整仪表量程,可提高仪表的测量精度和灵敏度。

已知被测参数的波动范围为4000~5000Pa ,若零点不迁移,需选择量移为0~5000Pa 的变送器,对应输出为20~100 KPa 。

若零点迁移,可选下限为4000Pa 、上限为5000Pa 的变送器,其量程为1000Pa ,若变送器精度同为1.0级,不迁移时基本误差为:50%15000=⨯ Pa仪表灵敏度:()PaKPa 500080500020100=- 迁移后基本误并为:10%11000=⨯ Pa仪表灵敏度为:()PaKPa 100080100020100=- 迁移后测量精度和灵敏度均提高5倍。

零点调整:通过调零弹簧进行。

旋动调零螺钉改变副杠杆位移,即改变差动变送器调零弹簧到主杠杆的距离来改变仪表的零位。

(2)电的动差压变送器电动差压变送器能将压力信号i P ∆;成比例地转换成0~10mA(DDZ Ⅱ型)或4~20mA(DDZ Ⅲ型) 直流电流统一标准信号,送往调节器或显示仪表进行指示、记录和调节。

下面以DDZ Ⅲ型差压变送器为例进行分析。

DDZ Ⅲ型差压变送器是两线制安全火花型变送器,主要用于测量液体、气体或蒸汽的差压、流量液位、相对密度等物理量。

参照教材P 181图4-16讲解其工作原理结构①工作原理被测差压信号P 1、P 2分别进入敏感元件两侧的正、负压室,敏感元件将差压转换为作用在主杠杆下端下的输入力d i i A P F ⋅∆= ,使主杠杆以轴封膜片为支点顺时针偏转,该偏转力矩为1l F M i i ⋅=,偏转使杠杆以力F 1设水平方向推动矢量机构,该力为211/l l F F i ⋅=。

矢量机构将F 1分解成F 2和F 3,根据力的平行四边形法则,得 12F tg F ⋅=θ。

F 2使矢量机构的推板向上运动,并通过连接簧片带动副杠杆以点M 逆时针偏转,该偏转力矩为输入力矩32l F M i ⋅=。

这使固定在副杆上的差动变压器的衔铁靠近差动变压器,两点之间距离的变化量再次通过低频位移检测放大器转换并放大为4~20mA 直流电流I o ,作为变送器的输出信号;同时该电流又流过电磁反馈装置的反馈动圈,产生电磁反馈力o f f I K F =(f K —电磁反馈装置的转换系数),使副杠杆顺时针偏转。

当输入力与反馈力对系统所产生的力矩i M 、f M 达到平衡时,变送器便达到一个新的稳定状态。

此时低频位移检测放大器的输出电流I o 便反映了所测差压 i P ∆的大小。

DDZ Ⅲ型差压变送器的整机方框图。

ac K 称为矩量机构电动差压变送器的转换系数。

上式说明,在量程一定时,变送器的输出电流与输入信号之间呈线性关系。

②电磁反馈装置1 首先说明何为反馈、正反馈、分应馈;2 第二陈述电动差压变送器的电磁反馈装置的作用:把变送器的输出电流I o 转换成电磁反馈力f F 。

3第三讲述电磁反馈装置的结构(参照教材P 182图4-17)及工作原量。

得出反馈力f F 的计算公式:o f o c f I K WI BD F =⨯=-610π③矩量机构1、组成:由厚金属板及可挠曲的弹性片组成,其传动比用θtg 表示。

2、工作原理:矩量板的A 、C 两端经弹性板固定在基座上,斜角为θ。

U 型板中央有一I 型芯板,其两端分别用弹性板固定在U 型板和水平推板上。

当力F 1作用在水平推板上时,B 端对I 型芯板施加倾斜拉力F 3,同时出现向上的力F 2 :θtg F F 12=。

④低频位移检测放大器它是个位移—电流转换器。

它在整机中的作用最将副杠杆上的位移检测片的微小位移S 转换成4~20mA 的直流电流输出。

组成:差动变压器、低频振荡器、整流滤波电路及功率放大器所组成。

各个组成部分的结构及工作原理不做要求,可自学。

4.1.2防安全栅概念:安全火花是指该火花的能量不足以对其周围介质构成点火源。

(1)危险场所的划分按照中国1987年公布的《爆炸危险场所电气安全规程》的规定,将爆炸危险场所为两咱场所五个级别。