变频器检测电路

- 格式:doc

- 大小:171.50 KB

- 文档页数:7

变频器常见故障现象的检测方法1、上电跳闸或变频器主电源接线端子部分出现火花。

断开电源线,检查变频器输入端子是否短路,检查变频器中间电路直流侧端子P、N是否短路。

可能原因是整流器损坏或中间电路短路。

2、上电无显示断开电源线,检查电源是否是否有缺相或断路情况,如果电源正常则再次上电后则检查检查变频器中间电路直流侧端子P、N是否有电压,如果上述检查正常则判断变频器内部开关电源损坏。

3、开机运行无输出(电动机不启动)断开输出电机线,再次开机后观察变频器面板显示的输入频率,同时测量交流输出端子。

可能原因是变频器启动参数设置或运行端子接线错误、也可能是逆变部分损坏或电动机没有正确链接到变频器。

4、运行时“过电压”保护,变频器停止输出检查电网电压是否过高,或者是电机负载惯性太大并且加减速时间太短导致的制动问题,请参考第8条。

5、运行时“过电流”保护,变频器停止输出电机堵转或负载过大。

可以检查负载情况或适当调整变频器参数。

如无法奏效则明说逆变器部分出现老化或损坏。

6、运行时“过热”保护,变频器停止输出视各品牌型号的变频器配置不同,可能是环境温度过高超过了变频器允许限额,检查散热风机是否运转或是电动机过热导致保护关闭。

7、运行时“接地”保护,变频器停止输出参考操作手册,检查变频器及电机是否可靠接地,或者测量电机的绝缘度是否正常。

8、制动问题(过电压保护)如果电机负载确实过大并需要在短时间内停车,则需购买带有制动单元的变频器并配置相当功率的制动电阻。

如果已经配置了制动功能,则可能是制动电阻损坏或制动单元检测失效。

9、变频器内部发出腐臭般的异味切勿开机,很可能是变频器内部主滤波电容有破损漏液现象。

艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。

变频器漏电试验变频器漏电试验是针对变频器进行的一种安全测试,该测试主要是检测变频器在工作状态下,是否有漏电现象发生。

漏电试验是对于变频器的重要测试之一,其目的在于验证变频器内部的绝缘性能是否合格,以保证其在工作过程中的安全可靠性。

在本文中,我们将会介绍变频器漏电试验的具体步骤及其重要性。

1. 准备工作在进行漏电试验之前,需要先对变频器进行一些准备工作。

首先,需要关闭所有电源开关,并断开主控板与功率板之间的连接。

然后,将变频器与地线连接,在漏电检测装置中插入漏电检测器。

2. 检测单个电路接着,对变频器的每个单独的电路进行检测。

将变频器的一个端子接到漏电检测装置上,另一个端子连接到地线上。

进行漏电检测时,应逐个测量每个单元的漏电流。

在每个单元上进行的测试应该持续至少1分钟。

3. 检测整个设备所有单独电路检测完毕后,需要对整个设备进行漏电检测。

将变频器所有的端子连接到地线上,并将漏电检测装置插入任意端子上。

此时,应进行接地电阻测量,以确保地线连接具备良好的电气导通性。

4. 记录测试结果测试过程中,需要记录每个单元的漏电流,以及整个设备的漏电流。

如果检测出漏电流超出了标准范围,该变频器必须进行维修或更换。

1. 保障人身安全2. 保障设备可靠性漏电现象是变频器故障最常见的形式之一,在变频器不断运行的过程中,可能会出现漏电问题。

通过漏电试验,可以及时发现变频器中存在的潜在漏电风险,及时排除故障或更换设备,从而保障设备的可靠性。

3. 合规性要求根据国家技术要求,变频器的安全性检测必须包括漏电测试。

通过漏电试验,可以验证变频器的安全性能是否达到国家标准,以满足相关合规性要求。

4. 降低维护成本发现设备漏电问题后,需要及时排除故障或更换设备,从而防止事故的发生。

如果不经常进行漏电试验,那么存在漏电风险的设备可能会长时间运行,增加设备的故障率,导致维护成本的增加。

总结变频器漏电试验是一种非常重要的安全测试,在设备安全性、可靠性和合规性方面具有不可替代的重要作用。

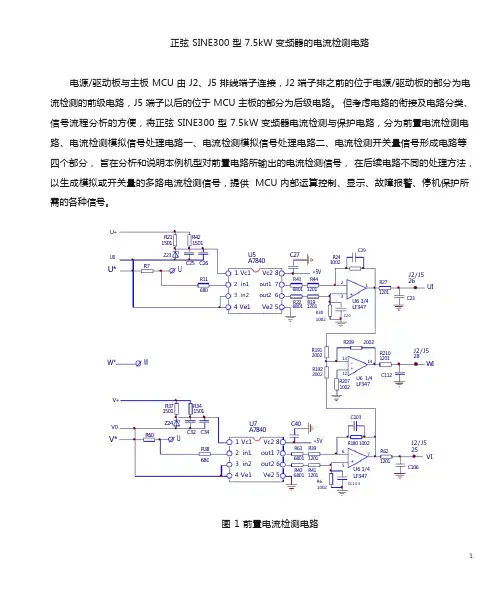

正弦 SINE300 型 7.5kW 变频器的电流检测电路电源/驱动板与主板 MCU 由 J2、J5 排线端子连接,J2 端子排之前的位于电源/驱动板的部分为电 流检测的前级电路,J5 端子以后的位于 MCU 主板的部分为后级电路。

但考虑电路的衔接及电路分类、 信号流程分析的方便,将正弦 SINE300 型 7.5kW 变频器电流检测与保护电路,分为前置电流检测电 路、电流检测模拟信号处理电路一、电流检测模拟信号处理电路二、电流检测开关量信号形成电路等 四个部分, 旨在分析和说明本例机型对前置电路所输出的电流检测信号, 在后续电路不同的处理方法, 以生成模拟或开关量的多路电流检测信号,提供 MCU 内部运算控制、显示、故障报警、停机保护所 需的各种信号。

U +R21 1501C29Z23C25 C261 Vc1 Vc2 8R11 2 in1 out1 7 6803 in2 out2 6U6 1/4 4 Ve1 Ve2 5R30 C2010022002J2/J528W*R1922002U6 1/4LF347V+R37 1501 C103Z24V0C32 C341 Vc1 Vc2 8 2 in1 out1 7 68013 in2 out2 6 U6 1/4 4 Ve1 Ve2 5R6 CC1031002图 1 前置电流检测电路R180 10026- 7 + 5R441201 R19 1201R436801 R22 6801 R39 1201 R41 1201- 1+U5 A7840U7 A7840J2/J5 25J2/J5 26- +12R62 1201R27 1201U0U*R38 680R42 1501R34 1501R207 1002R24 1002R191 2002 R210 1201 R40 6801 LF347LF347V*+5V+5VC40C27C106C112R209WIVIUIR60C23R63 WR7UU13 142 31、前置电流检测电路(见上图 1 )前置电流检测电路,即 J2/J5 端子排之前、位于电源/驱动板的电流检测电路,由电流采样电阻、线性光耦合器、运放电路等组成。

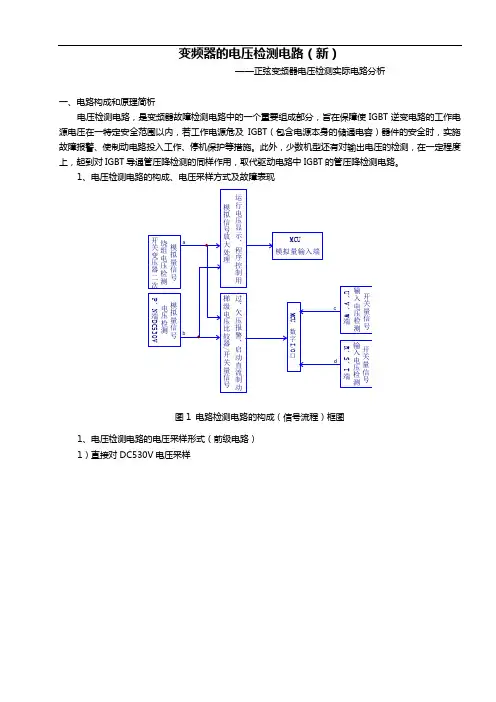

变频器的电压检测电路(新)——正弦变频器电压检测实际电路分析一、电路构成和原理简析电压检测电路,是变频器故障检测电路中的一个重要组成部分,旨在保障使IGBT 逆变电路的工作电源电压在一特定安全范围以内,若工作电源危及IGBT (包含电源本身的储通电容)器件的安全时,实施故障报警、使制动电路投入工作、停机保护等措施。

此外,少数机型还有对输出电压的检测,在一定程度上,起到对IGBT 导通管压降检测的同样作用,取代驱动电路中IGBT 的管压降检测电路。

1、电压检测电路的构成、电压采样方式及故障表现图1 电路检测电路的构成(信号流程)框图1、电压检测电路的电压采样形式(前级电路) 1)直接对DC530V 电压采样78L05C8P N图2 DC530V 电压检测电路之一直接对P 、N 端DC530V 整流后电源电压进行进行采样,形成电压检测信号。

如阿尔法ALPHA2000型变频器的电压检测电路,如图2所示。

电路中U14线性光耦合器的输入侧供电,由开关变压器的独立绕组提供的交流电压,经整流滤波、由78L05稳压处理得到5V 电源所提供,电源地端与主电路N 端同电位。

输出侧供电,则由主板+5V 所提供。

直流回路P 、N 端的DC530V 电压,直接经电阻分压,取得约120mV 的分压信号,输入U14(线性光耦合器,其工作原理前文已述)进行光、电隔离与线性放大后,在输出端得到放大了的检测电压信号,再由LF353减法放大器进一步放大,形成VPN 直流电压检测信号,经CNN1端子,送入MCU 主板上的电压检测后级电路。

2)由开关变压器次级绕组取得采样电路信号+5V-42V图3 DC530V 电压检测电路之二N+5VN1输入电压波形示意图V T截止VT饱合导通0V530V5V0V-42VN3输出电压波形示意图压采样等效电路T1图4 直流回路电压采样等效电路及波型示意图主电路的DC550V 直流电压检测信号,并不是从主电路的P 、N 端直接取得,而是“间接”从开关电源的二次绕组取出,这是曾经令一些检修人员感到困惑、找不到电压检测信号是从何处取出的一件事情,也成为该部分电路检修的一个障碍。

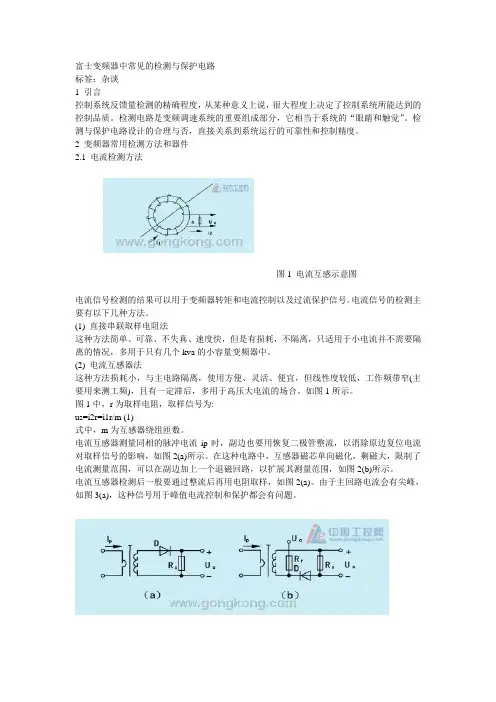

富士变频器中常见的检测与保护电路标签:杂谈1 引言控制系统反馈量检测的精确程度,从某种意义上说,很大程度上决定了控制系统所能达到的控制品质。

检测电路是变频调速系统的重要组成部分,它相当于系统的“眼睛和触觉”。

检测与保护电路设计的合理与否,直接关系到系统运行的可靠性和控制精度。

2 变频器常用检测方法和器件2.1 电流检测方法图1 电流互感示意图电流信号检测的结果可以用于变频器转矩和电流控制以及过流保护信号。

电流信号的检测主要有以下几种方法。

(1) 直接串联取样电阻法这种方法简单、可靠、不失真、速度快,但是有损耗,不隔离,只适用于小电流并不需要隔离的情况,多用于只有几个kva的小容量变频器中。

(2) 电流互感器法这种方法损耗小,与主电路隔离,使用方便、灵活、便宜,但线性度较低,工作频带窄(主要用来测工频),且有一定滞后,多用于高压大电流的场合。

如图1所示。

图1中,r为取样电阻,取样信号为:us=i2r=i1r/m (1)式中,m为互感器绕组匝数。

电流互感器测量同相的脉冲电流ip时,副边也要用恢复二极管整流,以消除原边复位电流对取样信号的影响,如图2(a)所示。

在这种电路中,互感器磁芯单向磁化,剩磁大,限制了电流测量范围,可以在副边加上一个退磁回路,以扩展其测量范围,如图2(b)所示。

电流互感器检测后一般要通过整流后再用电阻取样,如图2(a)。

由于主回路电流会有尖峰,如图3(a),这种信号用于峰值电流控制和保护都会有问题。

图2 电流互感器及范围扩展随着脉宽的减小,前沿后斜坡峰值可能比前沿尖峰还低,就会造成保护电路误动作,所以要对电流尖峰进行处理。

处理的方法见图3(b),和rs并联一个不大的电容cs,再加一个合适的rc参数,就能有效地抑制电流尖峰。

如图3(c)所示。

图3 电流取样信号的处理(3) 霍尔传感器法它具有精度高、线性好、频带宽、响应快、过载能力强和不损失测量电路能量等优点。

其原理如图4所示。

图4中,ip为被测电流,这是一种磁场平衡测量方式,精度比较高,若lem的变流比为1:m,则取得电压us也符合式(1)。

教你用万用表测量变频器的好坏在我们日常维修变频器设备的工作中,会遇到千奇百怪的问题,如变频器本身问题,参数设定错误或者电机机械故障。

如果是变频器出现了故障,我们如何去准确判断是哪里的问题呢?今天给大家简单的介绍一下。

一静态测试测试整流电路我们找到变频器内部直流电源的P端和N端,将万用表调到电阻X10档,用红表笔接到P端,黑表笔分别测量R、S、T进线端,应有大约几十欧的阻值,且测量的结果应该是基本平衡。

相反将黑表笔接到P端,红表笔依次测量R、S、T进线端,测量的阻值应该是无穷大。

我们再将红表笔接到N端,重复以上步骤,都应得到相同结果。

如果有以下结果,可以判定电路已出现异常,A.阻值三相不平衡,可以说明整流桥故障。

B.红表笔接P端时,电阻无穷大,可以断定整流桥故障或起动电阻出现故障。

二测试逆变电路将红表笔接到P端,黑表笔分别接变频器出线端U、V、W上,应该回有几十欧的阻值,且各相阻值基本相同,反相应该为无穷大。

将黑表笔接到N端,重复以上步骤应得到相同结果,否则可确定逆变模块故障。

三动态测试在静态测试结果正常以后,才可进行动态测试,即上电试机。

在上电前后必须注意以下几点:a.上电之前,须确认输入电压是否有误,严禁将380V电源接入220V的变频器上,否则会出现炸机。

b.检查变频器各接播口是否已正确连接,连接是否有松动,连接异常有时可能导致变频器出现故障,严重时会出现炸机等情况。

c.上电后检测故障显示内容,并初步断定故障及原因。

d.如未显示故障,首先检查参数是否有异常,并将参数恢复后,进行空载不接电机的情况下启动变频器,并测试U、V、W三相输出电压值。

如出现缺相、三相不平衡等情况,则模块或驱动板等有故障。

e.在输出电压正常无缺相,电源三相平衡的情况下,带载测试。

测试时,最好是满负载测试。

四故障判断a.整流模块损坏一般是由于电网电压或内部短路引起。

在排除内部短路情况下,更换整流桥。

在现场处理故障时,应重点检查用户电网情况,如电网电压,有无电焊机等对电网有污染的设备等。

变频器的电压检测电路(新)——正弦变频器电压检测实际电路分析一、电路构成和原理简析电压检测电路,是变频器故障检测电路中的一个重要组成部分,旨在保障使IGBT逆变电路的工作电源电压在一特定安全范围以内,若工作电源危及IGBT(包含电源本身的储通电容)器件的安全时,实施故障报警、使制动电路投入工作、停机保护等措施。

此外,少数机型还有对输出电压的检测,在一定程度上,起到对IGBT导通管压降检测的同样作用,取代驱动电路中IGBT的管压降检测电路。

1、电压检测电路的构成、电压采样方式及故障表现图1 电路检测电路的构成(信号流程)框图1、电压检测电路的电压采样形式(前级电路)1)直接对DC530V电压采样78L05C8 PN图2 DC530V电压检测电路之一直接对P、N端DC530V整流后电源电压进行进行采样,形成电压检测信号。

如阿尔法ALPHA2000型18.5kW变频器的电压检测电路,如图2所示。

电路中U14线性光耦合器的输入侧供电,由开关变压器的独立绕组提供的交流电压,经整流滤波、由78L05稳压处理得到5V电源所提供,电源地端与主电路N端同电位。

输出侧供电,则由主板+5V所提供。

直流回路P、N端的DC530V电压,直接经电阻分压,取得约120mV的分压信号,输入U14(线性光耦合器,其工作原理前文已述)进行光、电隔离与线性放大后,在输出端得到放大了的检测电压信号,再由LF353减法放大器进一步放大,形成VPN直流电压检测信号,经CNN1端子,送入MCU主板上的电压检测后级电路。

2)由开关变压器次级绕组取得采样电路信号+5V-42V图3 DC530V电压检测电路之二+5VN1输入电压波形示意图V T截止VT饱合导通0V530V5V0V-42VN3输出电压波形示意图压采样等效电路T1图4 直流回路电压采样等效电路及波型示意图主电路的DC550V 直流电压检测信号,并不是从主电路的P 、N 端直接取得,而是“间接”从开关电源的二次绕组取出,这是曾经令一些检修人员感到困惑、找不到电压检测信号是从何处取出的一件事情,也成为该部分电路检修的一个障碍。

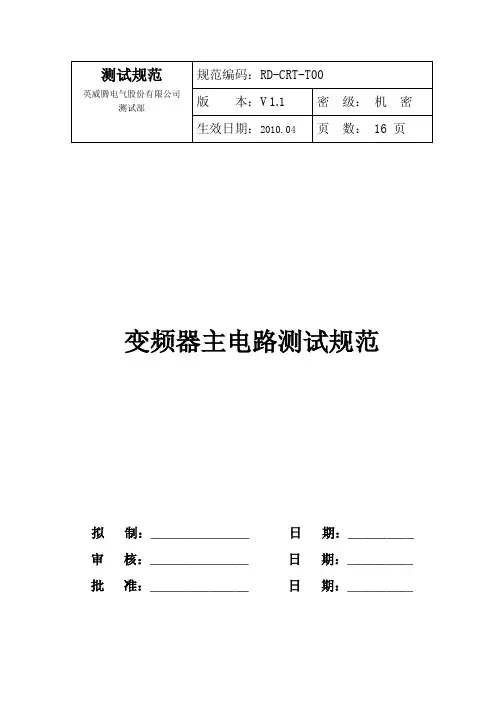

规范编码:RD-CRT-T00 版 本:V1.1 密 级: 机 密 测试规范英威腾电气股份有限公司测试部生效日期:2010.04页 数: 16 页变频器主电路测试规范拟 制:_______________ 日 期:__________ 审 核:_______________ 日 期:__________ 批 准:_______________ 日 期:__________更改信息登记表规范名称: 变频器主电路测试规范规范编码:RD-CRT-T00 版本更改原因更改说明更改人更改时间V1.0 拟制新规范代建军2007.10.16 V1.1 规范升级更改部分验收准则韦启圣2010.04.22评审会签区:人员签名意见日期董瑞勇张科孟张波吴建安刘小兵目录1、目的 (3)2、范围 (3)3、定义 (3)4、引用标准和参考资料 (3)5、测试环境 (3)6、测试方法与判定准则 (3)6.1 整流二极管反向耐压测试 (4)6.2 整流模块绝缘耐压测试 (5)6.3 IGBT栅-射极间漏电流测试(I GES) (5)6.4 IGBT断态集-射极间漏电流测试(I CES) (6)6.5 IGBT模块绝缘耐压测试 (7)6.6 IGBT驱动波形测试 (8)6.7 IGBT开通、关断时间测试 (10)6.8 IGBT驱动电压幅值测试 (10)6.9 IGBT上下桥驱动死区时间测试 (11)6.10 整流二极管电压应力测试 (12)6.11 整流二极管稳态电流应力测试 (13)6.12 IGBT瞬态电压应力测试 (13)6.13 IGBT瞬态电流应力测试 (14)6.14 IGBT均流测试 (15)附件1:IGBT模块Ices测试数据记录表 (15)附件2:IGBT驱动波形及死区时间测试数据记录表 (16)附件3:变频器输出短路测试数据表 (16)变频器主电路测试规范1、目的检验我司变频器产品的主电路设计是否合理,验证在正常使用环境和恶劣使用环境下,功率器件的电压、电流应力是否满足功率器件的电压、电流应力降额要求。

此故障相对比较简单,一般都是电流检测电路发生故障导致。

目前公司主要使用的电流检测电路有两种形式:霍尔传感器检测和7840光耦隔离检测。

(1)霍尔传感器检测:对于使用霍尔传感器的电流检测电路上电跳ITE故障只需测试关键点电压即可判断出故障部位。

【霍尔好坏判断】在霍尔±15V供电正常的情况下,霍尔的信号输出脚静态(不带载)电压应为零,如异常则说明霍尔损坏。

【运放电路检测】目前公司所采用的运放IC型号为TL082,其内部包含两路独立运算放大器,1脚,7脚为输出脚,4脚,8脚为±15V供电脚,2,3,5,6脚为信号输入脚。

正常情况下,TL082输出脚静态(不带载)电压为零。

(2)7840光耦隔离检测:7840光耦隔离检测后级同样使用TL082,检测方法同前。

【光耦7840的检测】7840光耦热冷端分别有一组5V供电,实际检修中发现热端的5V供电较容易出现故障导致跳ITE。

该5V电源是由相应相的驱动电源通过78L05稳压后加到7840的1,4脚。

其中7840的2,3脚为检测信号输入脚。

5,8脚为冷端5V供电脚(跟控制板5V为同一电源)。

6,7脚为信号输出脚,静态电压(不带载)为2.5V。

若检测到5,6脚电压输出不平衡,一般都为热端5V供电异常或7840本身损坏。

值得注意的是:7840热,冷端的5V 供电非开关电源开关变压器同一绕组提供,所以在检测电压时注意正确选择接地点。

(3)主控板问题导致的ITE故障:主控板上涉及ITE故障的电路较简单,元器件较少。

维修时只需测试相关检测点的静态电压即可判断。

正常情况下,主控板上的Iu,Iv,Iw三个检测点的静态电压为零,若不为零则检测排线是否开路。

CPU的73脚,79脚,80脚分别为IU-AD,IV- AD,IW-AD。

该三点电压正常为1.6V左右。

如检测电压正常但仍跳ITE则判为CPU 本身损坏。

如若某脚电压异常则只需检测相应脚外部阻容元件是否有损坏。

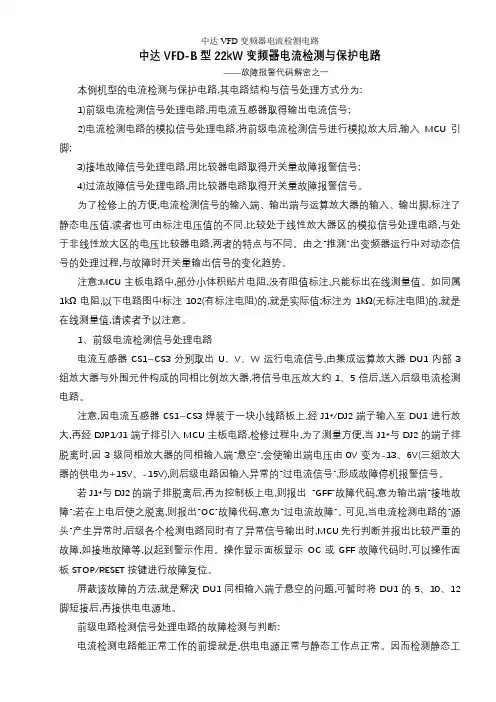

中达VFD-B型22kW变频器电流检测与保护电路——故障报警代码解密之一本例机型的电流检测与保护电路,其电路结构与信号处理方式分为:1)前级电流检测信号处理电路,用电流互感器取得输出电流信号;2)电流检测电路的模拟信号处理电路,将前级电流检测信号进行模拟放大后,输入MCU引脚;3)接地故障信号处理电路,用比较器电路取得开关量故障报警信号;4)过流故障信号处理电路,用比较器电路取得开关量故障报警信号。

为了检修上的方便,电流检测信号的输入端、输出端与运算放大器的输入、输出脚,标注了静态电压值,读者也可由标注电压值的不同,比较处于线性放大器区的模拟信号处理电路,与处于非线性放大区的电压比较器电路,两者的特点与不同。

由之“推测”出变频器运行中对动态信号的处理过程,与故障时开关量输出信号的变化趋势。

注意:MCU主板电路中,部分小体积贴片电阻,没有阻值标注,只能标出在线测量值。

如同属1kΩ电阻,以下电路图中标注102(有标注电阻)的,就是实际值;标注为1kΩ(无标注电阻)的,就是在线测量值,请读者予以注意。

1、前级电流检测信号处理电路电流互感器CS1~CS3分别取出U、V、W运行电流信号,由集成运算放大器DU1内部3组放大器与外围元件构成的同相比例放大器,将信号电压放大约1、5倍后,送入后级电流检测电路。

注意,因电流互感器CS1~CS3焊装于一块小线路板上,经J1*/DJ2端子输入至DU1进行放大,再经DJP1/J1端子排引入MCU主板电路,检修过程中,为了测量方便,当J1*与DJ2的端子排脱离时,因3级同相放大器的同相输入端“悬空”,会使输出端电压由0V变为-13、6V(三组放大器的供电为+15V、-15V),则后级电路因输入异常的“过电流信号”,形成故障停机报警信号。

若J1*与DJ2的端子排脱离后,再为控制板上电,则报出“GFF”故障代码,意为输出端“接地故障”;若在上电后使之脱离,则报出“OC”故障代码,意为“过电流故障”。

变频器主回路测量方法变频器主回路测量方法是工程领域中的重要内容,以下是50条关于变频器主回路测量方法的详细描述:1. 确定变频器主回路的电压和电流测量点,通常包括输入电压和电流、输出电压和电流等。

2. 在测量前,需要仔细检查电路接线是否正确,确保安全可靠。

3. 使用合适的电压表和电流表进行主回路参数的测量。

确保测量设备的准确度和合格性。

4. 监测变频器主回路电压,在不同负载和运行状态下进行测量,以获得全面的数据。

5. 注意电压测量的时间点,针对不同的运行状态选择合适的时间进行测量,以获取真实的数据和波形。

6. 记录电压测量结果,并与设备规格进行对比,发现异常情况及时处理。

7. 测量变频器主回路电流时,注意电流传感器的连接方式和精度,确保测量的准确性。

8. 根据电流测量值,计算主回路的功率参数,可用于评估设备负载情况。

9. 在测量电流时,留意电流的波形和变化规律,发现电流异常情况时及时排查并处理。

10. 重点关注电压和电流的谐波情况,可使用功率质量分析仪等设备进行谐波分析。

11. 考虑使用示波器等设备对主回路电压和电流进行实时监测和分析。

12. 将主回路的测量数据与变频器参数进行比对,查找设备性能的潜在问题。

13. 关注变频器主回路中的绝缘测试,确保设备在安全可靠的状态下运行。

14. 深入了解主回路中各部件的工作原理和特性,有利于更准确地进行测量和分析。

15. 对变频器主回路中的功率元件进行温升测试,监测设备的散热情况和工作温度。

16. 如果适用,进行电磁兼容性测试,避免主回路中的干扰影响其他设备的正常运行。

17. 注意变频器主回路中的接地情况,确保设备接地良好,避免接地故障引发安全问题。

18. 使用适当的测试仪器和设备进行主回路的电磁干扰测试,确保设备符合相关标准。

19. 考虑在测量主回路电压和电流时,采集数据进行实时监控,以观察设备在不同条件下的表现。

20. 在测量前,关闭变频器并断开电源,确保操作的安全性和可靠性。

变频器输出缺相检测变频器产品中主要有单相220V与三相380V的区分,当然输入缺相检测只存在于三相的产品中。

图1所示为变频器主电路,R、S、T为三相交流输入,当其中的一相因为熔断器或断路器的故障而断开时,便认为是发生了输入缺相故障。

图1 变频器主回路变频器缺相故障除了输入缺相外,还有一种是输出缺相,这将直接导致电机缺相运行。

缺相时,电机静止时启动,电机就转不起来。

若是在运行中缺相十分危险,电机电流增大1.2倍,发热严重,震动加剧,急易烧坏电机。

变频器通过检测输出电流,就可以判断三相输出是否缺相。

变频器输入缺相的检测方法当变频器不发生缺相的正常情况下工作时,Udc上的电压如图2所示,一个工频周期内将有6个波头,此时直流电压Udc将不会低于470V,实际上对于一个7.5kW的变频器而言,其C的值大小一般为900uf,当满载运行时,可以计算出周期性的电压降落大致为40V,纹波系数不会超过7.5%。

而当输入缺相发生时,一个工频周期中只有2个电压波头,且整流电压最低值为零。

此时在上述条件下,可以估算出电压降落大致为150V,纹波系数要到达30%左右。

图2 Udc上的电压波形由此可以看出,在变频器输入缺相后仍在运行时,电容C将被反复大范围的充电,这种情况是不允许的,它必然将使电容器损坏,从而造成整台变频器的损坏。

并且,若负载较轻,虽然不会造成电容的损坏,但是直流电压的纹波系数相比于正常时将会增大很多,而且目前变频器一般具有恒电压控制功能,这将造成开关占空比的振荡和负载电流的振荡。

而负载较重时,则进一步损坏整流桥,促使变频器故障几率增大,如在送电时就发生缺相,由于单相大电流运行极易造成变频器烧毁。

检测变频器输入缺相,最简单的一种方法就是使用硬件检测,如图3所示是其中的一种方法。

该电路中C0上的电压高低将反映R、S、T三相输入有无缺相,当发生缺相时,C0上的电压降低,光藕器件将不导通,A点的信号为高电平,对应缺相的发生。

变频器电压检测电路工作原理及故障实例分析一、电路构成和原理简析特定安全范围以内,若工作电源危及IGBT(包含电源本身的储通电容)器件的安全时,实施故障报警、使制动电路投入工作、停机保护等措施。

此外,少数机型还有对输出电压的检测,在一定程度上,起到对IGBT导通管压降检测的同样作用,取代驱动电路中IGBT的管压降检测电路。

1、电压检测电路的构成、电压采样方式及故障表现图1 电路检测电路的构成(信号流程)框图1、电压检测电路的电压采样形式(前级电路)1)直接对DC530V电压采样图2 DC530V电压检测电路之一直接对P、N端DC530V整流后电源电压进行进行采样,形成电压检测信号。

如阿尔法ALPHA2000型18.5kW变频器的电压检测电路,如图2所示。

处理得到5V电源所提供,电源地端与主电路N端同电位。

输出侧供电,则由主板+5V所提供。

直流回路P、N端的DC530V电压,直接经电阻分压,取得约120mV的分压信号,输入U14(线性光耦合器,其工作原理前文已述)进行光、电隔离与线性放大后,在输出端得到放大了的检测电压信号,再由LF353减法放大器进一步放大,形成VPN直流电压检测信号,经CNN1端子,送入MCU主板上的电压检测后级电路。

2)由开关变压器次级绕组取得采样电路信号图3 DC530V电压检测电路之二图4 直流回路电压采样等效电路及波型示意图主电路的DC550V直流电压检测信号,并不是从主电路的P、N端直接取得,而是“间接”从开关电源的二次绕组取出,这是曾经令一些检修人员感到困惑、找不到电压检测信号是从何处取出的一件事情,也成为该部分电路检修的一个障碍。

电压采样电路如上图4所示。

在开关管VT截止期间,开关变压器TRAN中储存的磁能量,由次级电路进行整流滤波得到+5V工作电源,释放给负载电路;在VT饱和导通期间,TC2从电源吸取能量进行储存。

宽度极窄,但并不提供电流输出,回路的时间常数较大(不是作为供电电源应用,只是由R、C电路取得电压检测信号),故能在电容C17上维持较高的幅值。

开关管VT饱合导通时,相当于将N1绕组直接接入530V电源,因而在同一时刻N3绕组此时所感应的负向脉冲电压,是直接反映N1绕组供电电压高低的,并与其成线性比例关系——N3绕组感应电压的高低,仅仅取决于N1、N3绕组的匝数比。

整流二极管D12和D11接于同一个次级绕组上,D12将“大面积低幅度”的正向脉冲整流作为+5V供电,而D11却将“小面积而幅度高”的负向脉冲做负向整流后,经R20、R18、R19、C19、C17等元件简单滤波处理后,将此能反映一次主绕级供电高低的-42V电压信号,作为直流回电压的检测信号,送入MCU主板电路,供显示直流电压值和参与CPU程序控制之用。

直流电压检测电路与其它输出电源电压电路的显著不同,1)在于该电路整流电压的输出端无大容量滤波(电解)电容;2)输出电压回路中串接有数千欧姆或数十千欧姆的大阻值电阻。

显然该路输出电压不能用作供电电源。

3)同一绕组所整流得出的供电电源电压值,要数倍低于检测电压值。

这是判断该电路为直流电压检测信号输出电路的3种依据。

上篇博文,在海利普HLP-P型15kW变频器电压检测电路原理及检修一文中,已作出详细的分析,当充电接触器未正常作出吸合动作,表现为辅助常开闭点没有在电容充电结束后,接触良好,检测信号输入MCU引脚后,MCU 经逻辑分析,判断充电接触器的未正常动作,因而直流回路的供电电压“肯定”也是不正常的,因而有时检测充电接触器的辅助常开触点未闭合时,也会报出“直流回路欠电压”故障。

3)三相输入电源电压的检测电路部分机型有了DC530V的电压检测,就省略了对3相输入电压的断相检测(DC530V的高低一定程度上也反映了三相电压电源电压的输入状况),有些机型的电压检测电路,则“面面俱到”,检测电路比较完善。

图5 三相输入电源电压检测电路三相输入电源电压检测电路,将R、S、T端输入的电源电压先经电阻网络降压/限流,再经桥式整流电路变为六波头300Hz脉动直流,送入光耦合器输入侧,3相电源正常时,光耦输出侧为六波头300Hz的脉冲直流信号,或认为J2端子的35脚一直为低电平;电源任缺一相时,光耦输出侧为四波头200Hz的电压信号,或认为J2的35端子有出现高电平的时刻,经后级电路处理送入MCU,MCU判断缺相故障,报警并停机保护。

光耦合器U15的输入侧串入稳压管Z19,使U15输出信号的动作“干脆利落”,对三相电源电压的不平衡也有检测作用。

检测电路将输入模拟信号转化为映波头数目的“数字信号形式”,利于MCU的检测和判断。

4)3相输出电压/频率检测电路3相输出电压检测电路,在少数变频器产品中有采用。

其主要作用,是检测逆变电路的输出状态,由此起到对IGBT 的保护作用,如同驱动电路的IGBT管压降检测与保护电路一样。

有些变频器,驱动电路没有IGBT管压降检测保护电路,对IGBT的保护,一定程度上依赖于三相输出电压检测电路——三相输出电压信号经电路转变为输出频率信号,再输入MCU,起到对逆变电路的6只IGBT是否正常工作的判断。

图6 输出电压/频率检测电路这是一个典型仪用放大器的电路结构,N1、N2、N3前三级电路构成了双端输入、单端输出的差动放大电路,第四级接成反相放大器,将信号放大到一定幅度后推动U7光电耦合器。

U、W输出端电压信号经R31、R34降压,D16、D17双向限幅,C17滤掉了高频载波信号,将信号还原为两相电压信号,加入N1、N2、N3组成的差动放大电路,再经N4放大后推动U7输出。

N1、N2、N3电路又是V相电压信号的合成电路,输入的U、W两相信号中,包含了V相电压信号,经N1、N2、N3电路的合成作用,实际上N3输出的是表征着V相频率与时间基准的脉冲信号。

耦合电容E13起到了隔直通交及对信号进行零电平“置位”的作用,以适应N4单电源供电电路的要求,N4则相当于一个整形电路,将N3输出信号整形为矩形脉冲信号输出,以驱动光电耦合器U7。

当U7输出的信号满足要求时,说明U、V、W三相输出都是正常的。

U7的输出信号反映了三相电压的输出状态,此信号输入到CPU,与内部时间基准相比较,通对脉冲计数的时间比对,从面可判断出是否存在输出缺相(d.f.)故障。

故障时可实施停机保护。

(试分析)因输入端D16、D17两只二极管的嵌位作用,电路本身并不是用来对输入信号进行放大的,而是实现了对三相脉冲信号的合成作用。

电路输出的脉冲信号,并不是表征着输出电压幅度的模拟电压信号,而是表征着输出频率的脉冲信号。

电路是通过电压信号检测输出频率,相当于完成了“模/数”转换的作用,将输入模拟电压信号,转变化“脉冲信号”输出。

输出信号用于对逆变输出电路的检测,当逆变输出电路中某一臂IGBT在故障状态时,报出缺相故障,并实施停机保护。

2、电压检测电路的后级电路电压检测电路的后级电路对信号的处理方式,同电流检测电路对信号的处理方式基本是相同的。

1)由前级电路送来的电压检测信号,进一步经模拟放大,或电压跟随,输入MCU相关引脚,供运行电压显示、过、欠压时延时报警。

2)以梯级电压比较器电路,将输入模拟电压信号转化为两个开关量报警信号,送入MCU相关引脚,用于启动直流制动电路、过压时保护停机。

电路实例的分析见下文。

3、电压检测电路的报警内容和故障表现1)报警内容LU:直流回路电压(直流高压侧)过低;O U:直流回路电压(直流高压侧)过高;HOU:瞬态过压;SOU:稳态过压;SLU:稳态欠压;ILP:R、S、T输入有缺相;OLP:U、V、W输出有缺相;主电路接触器未正常动作,等等。

2)若开关量信号硬件电路故障时,上电即报警,无法复位;模拟量信号误报警,一般可以复位的。

当输入电源(直流回路DC530V)异常、充电接触器上电后未正常动作时,在上电、起动、停机过程中、运行中,均有可能报出1)中的各种故障内容。

下文结合实际电路,讲解故障检修方法。

二、7.5kW变频器电压检测与保护电路该机型的电压检测电路共分三部分:输入电源电压检测电路、输出电压检测电路和直流电压(有时称高压侧,有时称直流母线)检测电路,对信号的作用、报警内容和故障信号屏蔽方法各有不同。

1、R、S、T输入电源电压检测电路,电源原理在上文(见图5后文)已有说明,此处从略。

图7三相输入电源电压检测电路屏蔽“ILP”故障的方法:变频器在上电后,和运行中,若发生电源缺相故障,或三相输入电源电压检测电路本身故障时,均会显示“ILP”故障代码,报缺相故障,处于停机保护状态。

在检修过程中,若为变频器引入单相AC380V维修电源,检测电路上电即报缺相故障,整机控制电路电路停止工作,给下一步的上电检修带来不便。

将光耦合器U15的3、4脚暂时用导线短路,或用焊锡短路,使U1的61脚变为0V低电平,人为形成一个“三相输入电源电压正常”的信号,可以屏蔽“ILP”故障报警。

2、U、V、W输出电压检测电路图8 三相输出电压检测电路U、V、W输出电压检测电路,采用一块标注为SINE2的单元电路板,将输出电压检测信号由SINE2电路转化为输出频率(开关量)信号,输入U1的43脚。

SINE2内部电路构成,请参阅上文图6电路。

电路工作状态,是在变频器运行状态下,MCU是对输入43脚的矩形脉冲波头数进行计数,判断有无输出缺相故障的,检修过程中,不需屏蔽该信号。

3、直流电压检测电路1)模拟信号处理电路直流电压检测电路的电压采样信号,取自开关变压器的二次绕组,负向电压经整流滤波,得到+15V供电电源,与-15V电源一起,提供检测电路中运算放大器的正、负供电电源;正向电压(对应开关管饱和导通时刻)经D12整流,R11、R107、C60、C63等元件分压和滤波后,得到直流电压采样信号,经J2/J5排线端子的30脚进入MCU主板(后级电压检测电路)的直流电压检测电路。

图9 直流电压检测电路送入MCU主板的电压采样信号,先经由U17与外围元件组成的电压跟随器电路进行缓冲,U17的1脚输出信号,一路经R49限流、D9信号电压钳位电路、C27滤除高频成分后,输入MCU的模拟信号输入端122脚,用于直流电压值显示,检测信号幅度过低时,变频器报SLU(意为稳态欠压)故障,实施停机保护;当U17的1脚输出的检测信号电压偏高时,MCU报出“瞬时过压”故障信号,同时使主电路的直流制动电路开始工作,使直流电压下降于正常值以内。

2)开关量信号处理电路U17的1脚输出信号,又经R208、C514、R209组成的排形滤波电路,得到较为稳定的电压检测信号,输入由U30、U6组成的开关量报警信号形成电路,当U30的同相输入端检测电压高于反相输入端“设定的动作阀值”时,U30的输出端7脚变为高电平信号,经D30钳位于5V电平上,由U6(施密特反相器)倒相为0V故障报警信号,输入MCU的106脚。