加工中心高级图纸复习课程

- 格式:doc

- 大小:247.00 KB

- 文档页数:6

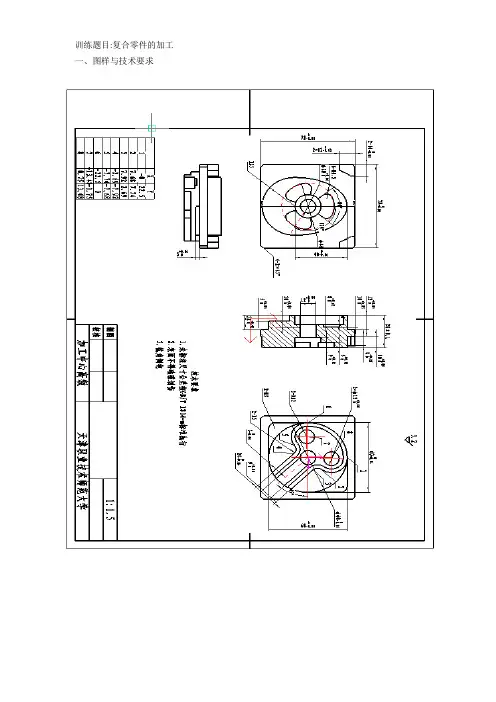

训练题目:复合零件的加工一、图样与技术要求零件立体图 零件图训练要点:1.能够编制平面铣削程序2.能够编制含直线插补、圆弧插补二维轮廓的加工程序3.能够宏程序编制椭圆程序 二、工艺规程设计1. 刀具及切削参数选择选择合理的刀具加工参数,对于金属切削加工能取到事半功倍的效果。

根据加工对象的材质,刀具的材质和规格,从金属切削参数书籍中查找刀具线速度、单刃切削量,确定选用刀具的转速、进给速度,参考切削参数如表1-1:表1-12.工艺规程安排如下:(工艺路线)从图纸分析,零件加工第一次装夹,夹持75mm 的外形加工72 0 -0。

04x72 0 —0。

04mm 方,深10+0.04mm 椭圆与圆相接的外轮廓,深8+0.04 0mm 的两个小突台,深9+0。

04 0mm ø20+0.040mm 的圆槽,深5+0.04 0mm 的三个扇形内轮廓和ø12+0.04 0mm 的通孔。

零件加工第二次装夹,夹持72mm 的外形加工薄壁轮廓外侧深5+0.04 0mm ,薄壁轮廓内侧8+0.04 0mm ,ø60 0 -0。

04mm 的外圆深9+0.04 0mm ,深12+0.04 0mm60 0 —0.04x60 0 —0。

04mm 方和薄壁轮廓内侧深10+0。

04 0mm 的槽,及2—ø12深10+0。

04 0mm 的两个圆槽。

表1-2 零件加工工艺卡刀具 切削速度v (mm/min )每刃进给量f (mm/刃)主轴转速S (r/min ) 进给速度F (mm/min )备注 ø 12mm 立铣刀 60 0.05 1600 200 粗加工 ø8mm 立铣刀30 0.05 1200 240 粗加工 600.052400300精加工三、参考程序表2-2 零件加工程序加工简图程 序说 明25粗铣薄壁轮廓内侧深10+0.04 0mm 的槽 T2 ø8 H02 D02 1200 240 T2 26 粗铣2—ø12深10+0.04 0mm 圆槽 T2ø8 H02 D02 1200 240 T2 27 精铣薄壁轮廓外侧深5+0.04 0mm T2ø8 H02 D02 2400 300 T2 28精铣薄壁轮廓内侧8+0。

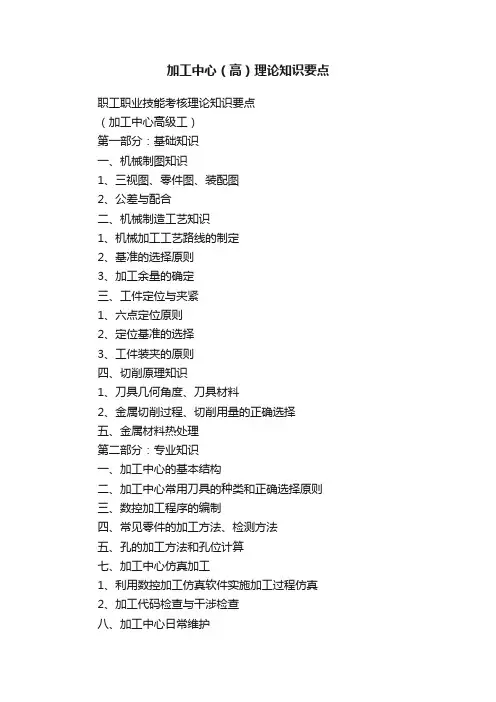

加工中心(高)理论知识要点职工职业技能考核理论知识要点(加工中心高级工)第一部分:基础知识一、机械制图知识1、三视图、零件图、装配图2、公差与配合二、机械制造工艺知识1、机械加工工艺路线的制定2、基准的选择原则3、加工余量的确定三、工件定位与夹紧1、六点定位原则2、定位基准的选择3、工件装夹的原则四、切削原理知识1、刀具几何角度、刀具材料2、金属切削过程、切削用量的正确选择五、金属材料热处理第二部分:专业知识一、加工中心的基本结构二、加工中心常用刀具的种类和正确选择原则三、数控加工程序的编制四、常见零件的加工方法、检测方法五、孔的加工方法和孔位计算七、加工中心仿真加工1、利用数控加工仿真软件实施加工过程仿真2、加工代码检查与干涉检查八、加工中心日常维护1.加工中心维护管理基本知识、加工中心维护操作规程的制定方法九、加工中心故障诊断1. .加工中心机械故障的诊断方法2.加工中心液压、气压元器件的基本知识及故障的诊断方法3.数控机床电器元件的基本知识.十、加工中心精度检验1.机床几何精度检验内容及方法、切削精度检验内容及方法十一、计算机辅助编程与加工1.实体造型的方法、曲面造型的方法3.有关刀具切入、切出的方法及对加工质量影响的知识4.利用CAD/ CAM软件进行中等复杂程度的实体造型(含曲面造型)十二、平面铣削编程与加工1.平面铣削精度控制方法、加工的编程方法2.平面零件精度检验方法十三、子程序、宏程序功能编程与加工十四、孔系零件编程与加工1.孔加工固定循环的编程方法2.麻花钻、扩孔钻、丝锥、镗刀及铰刀的几何参数的选择3.孔系零件精度检验项目及测量4.孔系零件产生加工误差的主要原因及其消除方法十五、较复杂二维轮廓铣削编程与加工1.较复杂二维节点的计算2.较复杂二维平面轮廓铣削加工的编程3.较复杂二维平面轮廓零件精度检验4.产生加工误差的主要原因及其消除方法。

9.1数控车削(高级)技能实训示例练习一一、实训目的(1)能根据零件图的要求,合理编制加工程序。

(2)保证零件的加工精度及表面粗糙度。

(3)培养学生综合应用的思考能力。

二、加工操作步骤参见GJLX一01图,加工该零件时一般先加工零件左端,然后调头加工零件右端。

加工零件左端时,编程零点设置在零件左端面的轴心线上。

加工零件右端时,编程零点设置在零件右端面的轴心线上。

1.零件左端加工步骤(1)夹零件毛坯,伸出卡盘长度50mm。

(2)钻孔(Φ20X29mm)。

(3)车端面。

(4)粗、精加工零件左端轮廓至尺寸要求。

(5)粗加工内孔。

(6)精加工内孔至尺寸要求。

(7)回参考点,程序结束。

2.零件右端面加工步骤(1)夹Φ40外圆。

(2)车端面保证零件总长。

(3)粗加工零件右端轮廓。

(4)精加工零件右端轮廓至尺寸要求。

(5)切槽5X 1.5至尺寸要求。

(6)粗、精加工螺纹至尺寸要求。

(7)回换刀点,程序结束。

三、注意事项(1)工作需调头加工,注意工件的装夹部位和程序零点设置的位置。

(2)合理选择刀具、切削用量,提高零件加工质量。

(3)注意圆弧坐标点的计算。

四、工量具准备通知单序号名称规格数量备注1千分尺0—25mm12千分尺25—50mm13游标卡尺0—150mm14螺纹千分尺0—25mm15内径表18—35mm16刀具端面车刀17外圆车刀2副偏角大于30°8螺纹车刀60°19切槽车刀1宽4mm,长20mm 10镗孔车刀1孔径Φ18,长36mm 11钻头1Φ2012其他辅具1.垫刀片若干、油石等。

132.铜皮(厚0.2mm,宽25mm x长60mm)。

143.其他车工常用辅具。

15材料45钢Φ50X103mm一段16数控车床CYNCP400-50017数控系统Fanuc-0i刀具选择表1号刀2号刀3号刀4号刀5号刀端面刀外圆粗、精车刀切槽、切断刀螺纹刀镗孔刀五、加工参考程序O0001(零件左端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0N15G1X-1F0.2(车端面)N20G0X100Z100N25T0505N30G0X19Z2(循环起点)N35G71U1R1(内孔粗加工循环)N40G71P45Q80U-0.5W0.1F0.3N45G0X32N50G1Z0F0.1N55X30Z-1N60Z-9N65X26Z-16N70Z-24N75X20N80Z-29N85G0X100Z100(返回换刀点)N90M05N95M00(暂停、测量、补偿)N100M03S1000T0505N105G0X19Z2N110G70P45Q80(内孔精加工循环)N115G0X100Z100(返回换刀点)N120M05N125M00N130M03S600T0202(换2号刀车外圆)N135G0X52Z2(循环起点)N140G71U1R1(外圆粗加工循环)N145G71P150Q180U0.5W0.1F0.3N150G0X37N155G1Z0F0.1N160X40Z-1.5N165Z-24N170X46N175X48Z-25N180Z-40N185G0X100Z100N190M05N195M00N200M03S1000T0202N205G0X52Z2N210G70P150Q180(外圆精加工循环)N215G0X100Z100N220M05(返回换刀点)N225M30;(程序结束、机床复位)调头加工O0002(零件右端)N05T0101M03S600G0X100Z100(主轴正转、换1号刀)N10G0X52Z0(循环起点)N15G1X-1F0.2(车端面)N20G0X100Z100N25T0202(换2号刀)N30G0X52Z2(循环起点)N35G73U10R15(外圆轮廓粗加工循环)N40G73P45Q110U0.5W0.1F0.3N45G0X21N50G1Z0F0.1N55X23.8Z-1.5N60Z-25N65X24N70Z-30N75G2X28Z-44R10N80G1Z-52N85X30N90G3X40Z-57R5N95G1Z-64N100X46N105X48Z-65N110G0U5N115X100Z100(返回换刀点)N120T0303S400(切槽)N125G0X25Z-25N130G1X21F0.15N135G0X25N140Z-24N145G1X21F0.15N150Z-25N155G0X100N160Z100N165M05N170M00(暂停、测量、补偿)N175M03S1000T0202N180G0X52Z2N185G70P45Q110(外圆轮廓精加工循环)N190G0X100Z100N195T0404S700(换4号刀)N200G0X26Z2(循环起点)N205G92X23Z-22F1.5(螺纹切削固定循环)N210X22.725N215X22.425N220X22.125N225G0X100Z100;(返回换刀点)N230M05N235M30;(程序结束、机床复位)练习一零件图检测项目技术要求配分评分标准检测结果得分外圆与内1Ф48048.0009.0++R a1.64/1超差0.01扣2分,降级扣1分2Ф400039.0−R a1.64/1超差0.01扣2分,降级无分3Ф40048.0009.0−−R a1.64/1超差0.01扣3分,降级扣1分孔4Ф280033.0−R a 1.64/1超差0.01扣2分,降级扣1分5Ф240033.0−R a 1.64/1超差0.01扣2分,降级扣1分6Φ30(内孔)R a 1.64/2超差0.01扣2分,降级扣1分7Φ25(内孔)R a 1.64/2超差0.01扣3分,降级扣1分圆弧8R10R a 3.22/1超差无分,降级无分9R5R a 3.22/1超差无分,降级无分螺纹10螺纹大径R a 3.21/1超差无分,降级无分11螺纹中径R a 3.24/2超差0.02扣2分,降级无分12螺纹牙型角1超差无分13螺纹底径1超差无分其它14长度100±0.101超差无分15长度251超差无分,降级无分16长度24±0.05(内孔)2超差无分,降级无分17退刀槽R a 3.22超差无分,降级无分18倒角去毛刺1不符无分19零件编程40安全规程20劳动保护用品正确使用不符:扣总分5分21安全操作规程违反:扣5分/次总配分100总得分加工开始:时分停工工时:计划加工时间:120规格:φ50×103材料:45#日期年月日加工结束时分:停工原因:实际加工时间:鉴定单位监考:检测:评分:审核:练习二一、实训目的(1)能根据零件图的要求,合理编制加工程序。