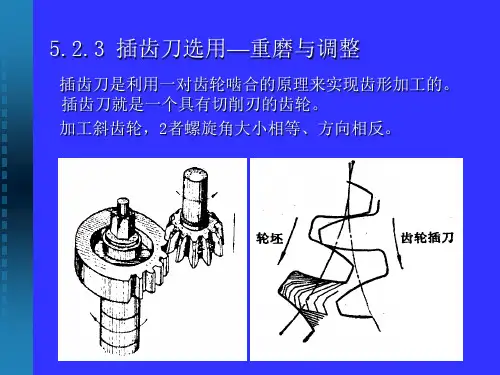

插齿刀在不同截面内的修正计算及软件设计

- 格式:doc

- 大小:4.53 MB

- 文档页数:8

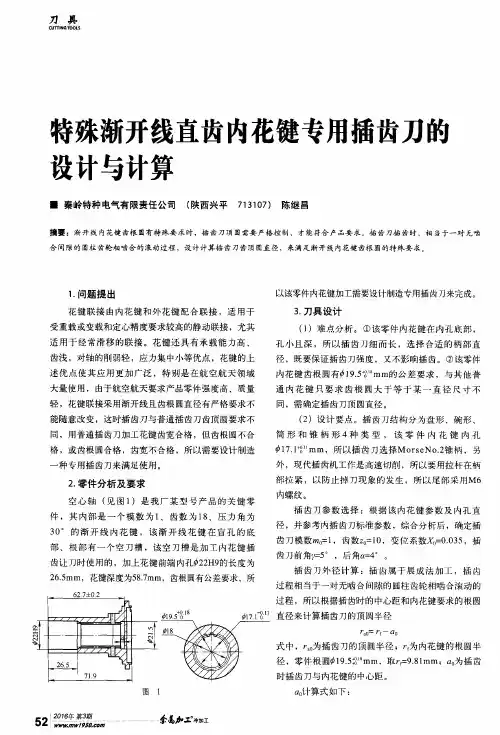

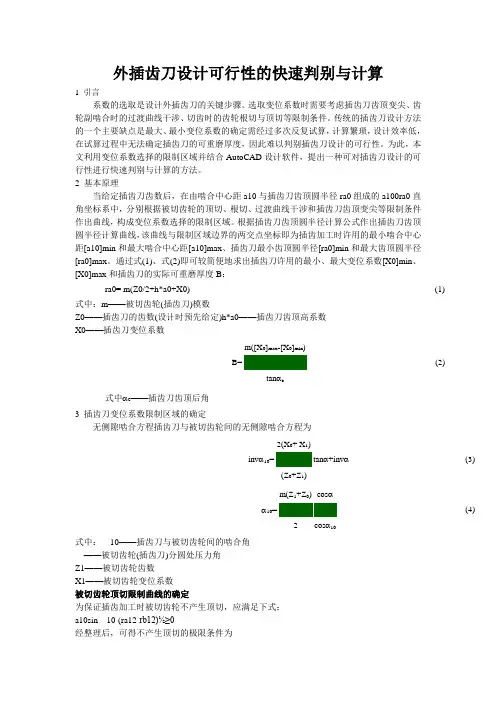

外插齿刀设计可行性的快速判别与计算1 引言系数的选取是设计外插齿刀的关键步骤。

选取变位系数时需要考虑插齿刀齿顶变尖、齿轮副啮合时的过渡曲线干涉、切齿时的齿轮根切与顶切等限制条件。

传统的插齿刀设计方法的一个主要缺点是最大、最小变位系数的确定需经过多次反复试算,计算繁琐,设计效率低,在试算过程中无法确定插齿刀的可重磨厚度,因此难以判别插齿刀设计的可行性。

为此,本文利用变位系数选择的限制区域并结合AutoCAD 设计软件,提出一种可对插齿刀设计的可行性进行快速判别与计算的方法。

2 基本原理当给定插齿刀齿数后,在由啮合中心距a10与插齿刀齿顶圆半径ra0组成的a100ra0直角坐标系中,分别根据被切齿轮的顶切、根切、过渡曲线干涉和插齿刀齿顶变尖等限制条件作出曲线,构成变位系数选择的限制区域。

根据插齿刀齿顶圆半径计算公式作出插齿刀齿顶圆半径计算曲线,该曲线与限制区域边界的两交点坐标即为插齿加工时许用的最小啮合中心距[a10]min 和最大啮合中心距[a10]max 、插齿刀最小齿顶圆半径[ra0]min 和最大齿顶圆半径[ra0]max 。

通过式(1)、式(2)即可较简便地求出插齿刀许用的最小、最大变位系数[X0]min 、[X0]max 和插齿刀的实际可重磨厚度B :ra0= m(Z0/2+h*a0+X0)(1)式中:m ——被切齿轮(插齿刀)模数Z0——插齿刀的齿数(设计时预先给定)h*a0——插齿刀齿顶高系数 X0——插齿刀变位系数B=m([X 0]max -[X 0]min ) tan αe(2)式中αe ——插齿刀齿顶后角3 插齿刀变位系数限制区域的确定无侧隙啮合方程插齿刀与被切齿轮间的无侧隙啮合方程为inv α102(X 0+ X 1)tan α+inv α(Z 0+Z 1)(3)α10m(Z 1+Z 0) cos α 2cos α10(4)式中: 10——插齿刀与被切齿轮间的啮合角 ——被切齿轮(插齿刀)分圆处压力角 Z1——被切齿轮齿数 X1——被切齿轮变位系数被切齿轮顶切限制曲线的确定为保证插齿加工时被切齿轮不产生顶切,应满足下式: a10sin 10-(ra12-rb12)½≥0经整理后,可得不产生顶切的极限条件为m(Z1+Z0)cos2(5)式中:a10min ——插齿时被切齿轮不产生顶切的最小啮合中心距 ra1——被切齿轮齿顶圆半径 rb1——被切齿轮基圆半径将a10min 代入式(3)、(4),即可计算出被切齿轮不产生顶切时插齿刀的最小变位系数X0min 。

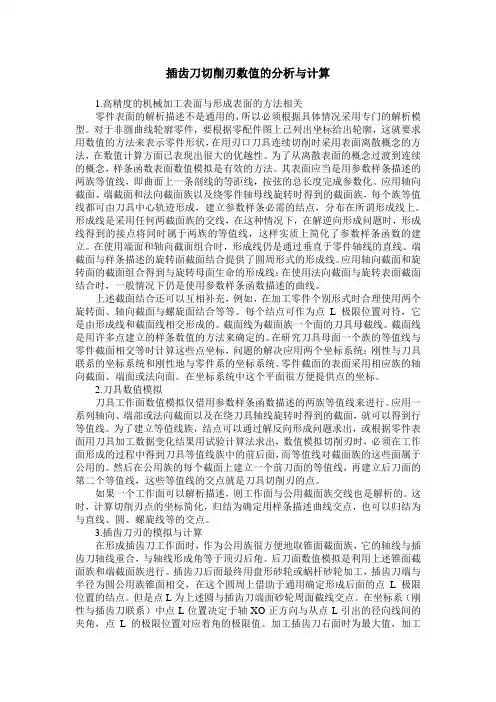

插齿刀切削刃数值的分析与计算1.高精度的机械加工表面与形成表面的方法相关零件表面的解析描述不是通用的,所以必须根据具体情况采用专门的解析模型。

对于非圆曲线轮廓零件,要根据零配件图上已列出坐标给出轮廓,这就要求用数值的方法来表示零件形状,在用刃口刀具连续切削时采用表面离散概念的方法,在数值计算方面已表现出很大的优越性。

为了从离散表面的概念过渡到连续的概念,样条函数表面数值模拟是有效的方法。

其表面应当是用参数样条描述的两族等值线,即曲面上一条剖线的等距线,按弦的总长度完成参数化。

应用轴向截面、端截面和法向截面族以及绕零件轴母线旋转时得到的截面族,每个族等值线都可由刀具中心轨迹形成,建立参数样条必需的结点,分布在所谓形成线上。

形成线是采用任何两截面族的交线,在这种情况下,在解逆向形成问题时,形成线得到的接点将同时属于两族的等值线,这样实质上简化了参数样条函数的建立。

在使用端面和轴向截面组合时,形成线仍是通过垂直于零件轴线的直线。

端截面与样条描述的旋转面截面结合提供了圆周形式的形成线。

应用轴向截面和旋转面的截面组合得到与旋转母面生命的形成线;在使用法向截面与旋转表面截面结合时,一般情况下仍是使用参数样条函数描述的曲线。

上述截面结合还可以互相补充,例如,在加工零件个别形式时合理使用两个旋转面、轴向截面与螺旋面结合等等。

每个结点可作为点L极限位置对待,它是由形成线和截面线相交形成的。

截面线为截面族一个面的刀具母截线。

截面线是用许多点建立的样条数值的方法来确定的。

在研究刀具母面一个族的等值线与零件截面相交等时计算这些点坐标,问题的解决应用两个坐标系统:刚性与刀具联系的坐标系统和刚性地与零件系的坐标系统。

零件截面的表面采用相应族的轴向截面、端面或法向面。

在坐标系统中这个平面很方便提供点的坐标。

2.刀具数值模拟刀具工作面数值模拟仅借用参数样条函数描述的两族等值线来进行。

应用一系列轴向、端部或法向截面以及在绕刀具轴线旋转时得到的截面,就可以得到行等值线。

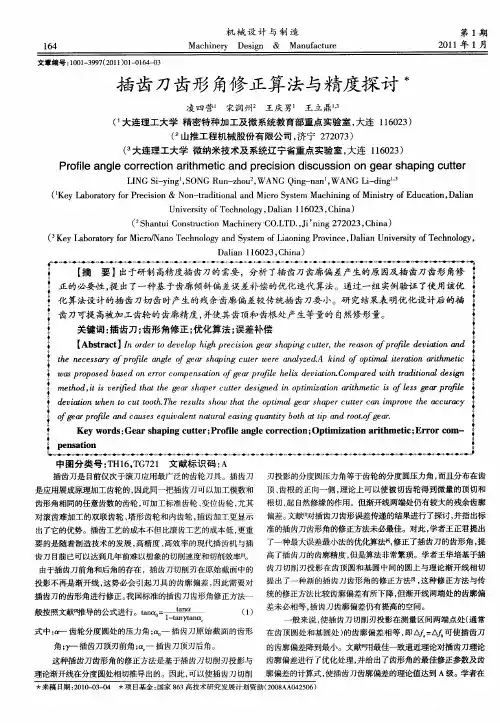

编号本科生毕业设计硬质合金插齿刀设计及有限元分析The Design and FEA Of Carbide Cutter学生姓名专业学号指导教师学院二〇一一年六月摘要传统插齿刀的前刀面为锥面或平面,而采用硬质合金材料的插齿刀存在构形精度和抗崩刃能力之间相互制约的弊端。

在加工一定数量的工件后,插齿刀会出现微崩刃和侧刃顶部的急剧磨损现象。

因此,有必要分析插齿加工时插齿刀的应力、应变以及危险点的分布。

本文根据插齿刀的构形方法,在CATIA环境下建立插齿刀参数化实体模型,重点完成了对复杂曲面的建模。

并将实体模型导入CATIA有限元分析模块对侧刃进行插齿主切削力静态分析。

从而得知插齿切削力对硬齿面硬质合金插齿刀的磨损和崩刃影响较小,在主切削力作用下刀尖部位为危险点,齿根部位为次危险点。

分析结果为继续研究硬质合金插齿刀奠定了理论基础。

同时,为了加工应用,利用AutoCAD软件绘制了二维工程图纸。

关键词:硬质合金插齿刀 CATIA实体建模有限元分析AbstractThe traditional shaper cutter’s rake face is taper surface or flat. The use of carbide material leads a drawback that the shaper cutter’s configuration accuracy and ability of anti-chipping restricts each other. After machined a certain number of jobs, micro chipping will appears and the top of side edge will wear rapidly. Therefore, it is necessary to analyze the distribution of shaper cutter’s stress, strain and dangerous point.This article according to the shaper cutter’s configurati on method, established its parametric solid models in the CATIA environment, focus on the completion of the modeling of complex surface. And import solid models into CATIA finite element analysis module for the static analysis of the main cutting force. At last we got the result that the main cutting force has little effect on carbide shaper cutter’s wear and chipping. Under the action of main cutting force the corner is dangerous point, the tooth roots part is the minor dangerous point. The analysis results laid a theoretical foundation of further study of carbide shaper cutter. Meanwhile, for practical application, used AutoCAD software to draw two-dimensional engineering drawings.Keywords: Carbide material; Shaper cutter; CATIA solid modeling; Finite element analysis目录摘要 (1)Abstract (2)目录 (3)第1章绪论 (1)1.1 硬齿面插齿技术概述 (1)1.1.1 插齿技术在齿轮加工中的地位 (1)1.1.2 硬齿面插齿技术的国内外发展现状 (1)1.2 插齿刀技术的发展 (3)1.2.1 涂层技术的开发应用 (3)1.3插齿刀变位系数的限制因素 (3)1.3.1内插齿刀的最大变位系数(X0)max的限制因素 (4)1.3.2内插齿刀的最小变位系数(X0)min 的限制因素 (4)1.4 本课题研究的主要内容 (4)第2章硬质合金插齿刀的建模 (6)2.1 硬质面插齿刀的构形理论 (6)2.2 插齿刀的具体设计参数 (6)第3章 CATIA环境下的插齿刀实体建模 (16)3.1 CATIA软件简介 (16)3.2 曲面造型技术 (17)3.3 凸曲面插齿刀实体建模 (18)3.4 插齿刀实体造型的作用 (23)第4章插齿刀有限元分析 (24)4.1 关于有限元分析法的有关问题 (24)4.2 有限元分析原理及步骤 (26)4.3 插齿刀有限元具体分析过程 (28)4.4 刀齿插齿主切削力受载分析 (32)4.4 总结 (36)结论 (37)参考文献 (38)致谢 (39)第1章绪论1.1硬齿面插齿技术概述随着机械工业的发展,硬齿面齿轮的应用越来越广泛。

插齿刀在不同截面内的修正计算及软件设计李金祥尽管拉削工艺是中、大批量渐开线花键孔最好的加工方式,但在小批量渐开线花键孔、渐开线花键盲孔的加工以及新产品试制时,插齿工艺则成为首选。

渐开线花键的齿形为矮齿,不能直接用标准插齿刀加工。

通过长期的摸索与实践,我们将标准插齿刀进行改制后用于渐开线花键的齿形加工,取得了令人满意的效果。

因为插齿刀在加工花键孔时,刀具与齿圈是做无侧隙、顶隙的内啮合运动,所以按照内齿轮啮合传动的规律来进行计算。

结合以下加工实例介绍插齿刀齿形改制的计算。

渐开线花键孔的技术参数:,30,20,52===Z mm M α,1502mm d =,8mm d p = ,472.145~719.1452=M 085.165~185.16512=d ,变位系数5.0+=x 。

(1) 插齿刀参数的选择根据渐开线花键孔插齿刀主要参数选择表和被加工渐开线花键孔的相关参数()3052==z m 、,选择10020z 50===f d m 、、的标准插齿刀,将不会发生切入顶切、切出顶切以及渐开线有效长度不够的现象。

根据实测,所选插齿刀前刀面上跨齿数3=k 时的公法线长度为38.72mm ,顶刃后角︒=6e α。

(2) 插齿刀前刀面变位系数max 0x()αsin 2/max 0m W W x '-=式中 W ——实测的插齿刀公法线长度(W=38.72mm )W '——00=x 时的插齿刀理论公法线长度由()[]απαinv Z k m W 05.0cos '+-=或查阅有关资料可得:mm W 302.38'=则()αsin 2'max 0m W W x -=()mm1222.020sin 52302.3872.38=︒⨯-= (3) 花键孔齿轮的变位系数设2x 为M 值为中差值时与内齿轮相应的实际变位系数,由于内齿轮齿数为偶数,故有()p M d M d +=22cos cos αα()[]9176954.082/472.145719.14520cos 150=++︒= 则 134223'''︒=M a式中 M a ——圆棒接触点的中心压力角根据()()()222tan 22cos 2/Z x Z d d inv inva p M απαα++-=得)()[]απαααtan 2cos 2222Z Z d d inv inv x p M ⋅-+-=()()[])5709.020tan 23030220cos 150820134223≈︒⨯⨯-︒+︒-'''︒=πinv inv (4) 插齿刀宰A 、B 处(如图1所示)的齿顶圆直径①插齿时的啮合叫B A 0202αα、由内啮合齿轮服务侧隙啮合方程 ())αααinv z z x x inv +--=020202tan 2得 ()()︒+-︒-=20203020tan 1222.05709.0202inv inv A α047567088.0=则 71352802'''︒=A α同理有()()︒+-︒-=20203020tan 05709.0202inv inv B α056462521.0=72723002'''︒=A α②插齿刀A 、B 点与内齿轮的中心距B A a a 0202、由 ()020202cos cos 2ααz z m a -=得 ()713528cos 20cos 22030502'''︒︒-=A a831.26≈ ()72723020cos 22030502'''︒︒-=B a253.27≈③插齿刀在A 、B 点处的齿顶圆直径B a A a d d 00、由 02202a D d f a -=式中2f D 应为内齿轮根径的中差值,即 ()mm D f 135.1652085.0185.01652=++=则mmd mm d B a A a 629.110253.272135.165473.111831.262135.16500=⨯-==⨯+= ④原始抛面与前刃面的距离由 m b x e αtan max 0=得 mm m x b e 85.56tan 51222.0tan max 0=︒⨯=⋅=α(5) 插齿刀的顶刃后角'e α()[]b d d B a A a e /5.0arctan 00⨯-=α()[]149048.5/5.0629.110473.111arctan '''︒≈⨯-= 取 014''︒=e α经上述计算,得到插齿刀改磨参数为:齿顶圆直径为mm 473.117φ,顶刃后角为014'︒。

插齿刀在不同截面内的修正计算及软件设计

插齿刀在不同截面内的修正计算及软件设计

李金祥

尽管拉削工艺是中、大批量渐开线花键孔最好的加工方式,但在小批量渐开线花键孔、渐开线花键盲孔的加工以及新产品试制时,插齿工艺则成为首选。

渐开线花键的齿形为矮齿,不能直接用标准插齿刀加工。

通过长期的摸索与实践,我们将标准插齿刀进行改制后用于渐开线花键的齿形加工,取得了令人满意的效果。

因为插齿刀在加工花键孔时,刀具与齿圈是做无侧隙、顶隙的内啮合运动,所以按照内齿轮啮合传动的规律来进行计算。

结合以下加工实例介绍插齿刀齿形改制的计算。

渐开线花键孔的技术参数:,30,20,52===Z mm M α,1502mm d =,8mm d p = ,472.145~719.1452=M 085.165~185.16512=d ,变位系数5.0+=x 。

(1) 插齿刀参数的选择

根据渐开线花键孔插齿刀主要参数选择表和被加工渐开线花键孔的相关参数()3052==z m 、,选择10020z 50===f d m 、、的标准插齿刀,将不会发生切入顶切、切出顶切以及渐开线有效长度不够的现象。

根据实测,所选插齿刀前刀面上跨齿数3=k 时的公法线长度为38.72mm ,顶刃后角︒=6e α。

(2) 插齿刀前刀面变位系数max 0x

()αsin 2/max 0m W W x '-=

式中 W ——实测的插齿刀公法线长度(W=38.72mm )

W '——00=x 时的插齿刀理论公法线长度

由()[]απαinv Z k m W 05.0cos '+-=或查阅有关资料可得:mm W 302.38'=

mm

03.165046.282938.108=⨯+= 由以上计算可知,fC D 符合产品设计要求,而fD D 略超出下公差,经微调插

齿刀的刃磨量(报废极限)即可满足被加工齿轮的要求。

在生产中,经常会遇到插齿刀“研刀”现象,在“渗碳—车碳层—淬火—插内齿”的渐开线花键加工工艺路线下尤其严重,此时最好采用涂层的标准插齿刀改制后进行加工,可获得价好效果。

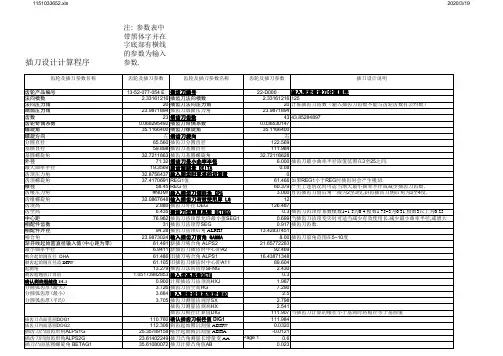

插齿刀计算机辅助设计

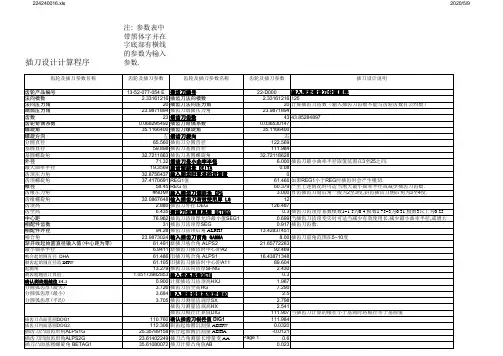

下图给出了普通插齿刀设计计算的完整框图,该框图充分考虑了插齿刀设计的各种情况。

根据设计框图开发了插齿刀设计绘图软件,该软件的计算程序采用高级语言编写,绘图程序采用AutoCAD 的内嵌语言Autolisp 编写。

为了实现AutoCAD 二维图形中描述零件轮廓的图形实体直接获取工件廓形数据,以避免复杂的手工计算工件廓形坐标点,我们必须分析AutoCAD 二维中包含的图形信息。

AutoCAD 二维中不仅有尺寸、剖面线、标注文本、中心线等非零件轮廓的实体内容,而且还有根据制图标准规定的画法画出的图形实体,这些图形实体不能描述零件轮廓。

因此,为了从AutoCAD 图形数据库中正确的提取零件轮廓的图形实体,需在绘图是给描述零件轮廓的图形实体,以特定的相关联的共同性质,一般描述零件轮廓的图形实体连接为多段线。

输入设计参数后,计算机开始工作,计算程序开始设计、验算、计算结果形成一个完整的设计文件打印输出,并将绘图所需的各种参数存入一个TXT 文件。

计算结束后开始绘图,绘图过程是在进入AutoCAD 的同时调用一个SCR 文件,绘图所用Autolisp 程序均由SCR 文件自动调入并执行,如读取文件、绘制各视图、标注尺寸及技术要求等,最后自动绘出可用于生产的插齿刀工作图。

计算、绘图两部分工作有一批处理文件连接起来,调用这批处理文件即可自动完成整个设计过程。

图A

图B

从调用工件工作图、确定被加工零件的加工表面到插齿刀工作图和三维实体图的自动生成,设计者仅需选择菜单,点取按钮,选择数据或交互式修改数

据,便可轻松完成插齿刀设计的全部工作,该系统提供了良好的人机界面。