薄壁压力容器稳定性分析

- 格式:doc

- 大小:159.50 KB

- 文档页数:6

1.2 薄壁容器外压失稳实验1.1.1 准备知识 一、失稳现象薄壁容器在受外压作用时,往往在器壁内的应力还未达到材料的屈服极限,因刚度不足使容器失去原有形状,即被压扁或折曲成波形,这种现象称为失稳。

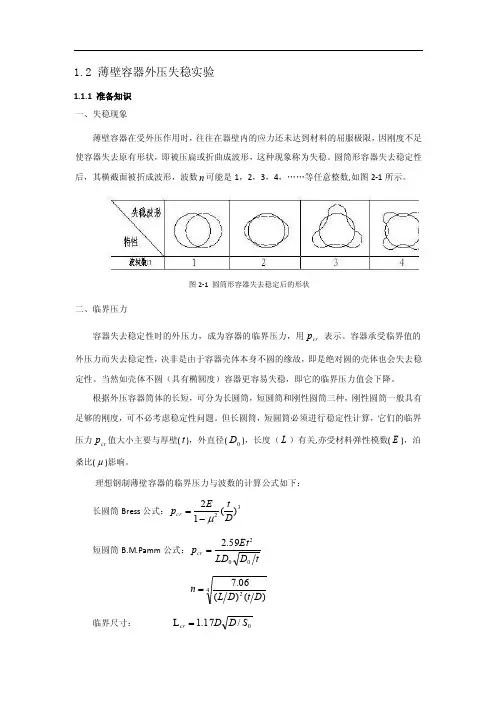

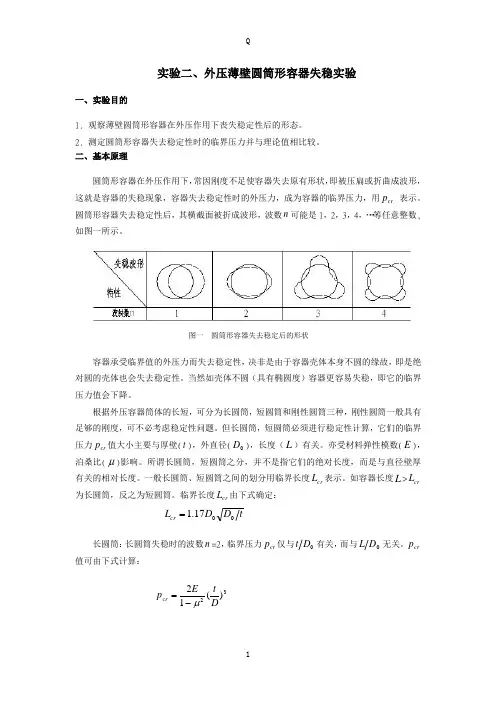

圆筒形容器失去稳定性后,其横截面被折成波形,波数n 可能是1,2,3,4,……等任意整数,如图2-1所示。

二、临界压力容器失去稳定性时的外压力,成为容器的临界压力,用cr p 表示。

容器承受临界值的外压力而失去稳定性,决非是由于容器壳体本身不圆的缘故,即是绝对圆的壳体也会失去稳定性。

当然如壳体不圆(具有椭圆度)容器更容易失稳,即它的临界压力值会下降。

根据外压容器筒体的长短,可分为长圆筒,短圆筒和刚性圆筒三种,刚性圆筒一般具有足够的刚度,可不必考虑稳定性问题。

但长圆筒,短圆筒必须进行稳定性计算,它们的临界压力cr p 值大小主要与厚壁(t ),外直径(0D ),长度(L )有关,亦受材料弹性模数(E ),泊桑比(μ)影响。

理想钢制薄壁容器的临界压力与波数的计算公式如下: 长圆筒Bress 公式:32)(12Dt E p cr μ-=短圆筒B.M.Pamm 公式:tD LD Et p cr 00259.2=42)()(06.7D t D L n = 临界尺寸: 0/17.1L S D D cr =图2-1 圆筒形容器失去稳定后的形状当L>Lcr时,为长圆筒;当L<Lcr时,为短圆筒。

式中—临界压力,MPa;D—圆筒直径,mm;L—圆筒计算长度,mm;S0—圆筒壁厚,mm;E—材料弹性模数,MPa;μ—材料泊桑比;n—失稳时波数;Lcr—临界长度,mm。

对于外压容器临界压力的计算,有时为计算简便起见,可借助于一些现成的计算图来进行。

1.1.2 实验指导一、目的要求1.观察外压容器的失稳破坏现象及破坏后的形态。

2.验证外压筒体试件失稳时临界压力的理论计算式。

二、实验设施设备表2-2实验装置基本配置表:序号名称型号数量1 电器转换器IP211-X120 12 温度变送器Pt100 / 0~200℃ 13 压力变送器SM9320DP (0-1MPa) 14 压力表Y100 0-1MPa 25 压力缓冲罐不锈钢Φ80-120 16 离心泵不锈钢WB70/025 17 安全阀AI-501B24V 88 外压灌不锈钢Φ325-3509 计算机CPU酷睿1.6G、内存1.0G、硬盘160G、DVD光驱,17” 1液晶显示器、集成显卡10 压缩机ZBM-0.067/8 111 储液罐不锈钢Φ150-250 1图2-1薄壁圆筒外压失稳实验装置三、实验步骤1.开启计算机,启动计算机、打开实验软件。

实 验 报 告实验名称:外压薄壁容器的稳定性实验 班级:装备0804 实验日期:一、实验目的:a) 掌握外压薄壁容器失稳的概念,观察圆筒体壳体失稳后的形状和波数;b) 了解长圆筒、短圆筒和刚性圆筒的划分,实测外压薄壁容器失稳时的临界压力。

二、实验内容:测量圆筒体形容器失稳时的临界压力值,并与不同的理论公式计算值及图算法计算值进行比较。

观察外压薄壁容器失稳后的形态和变形的波数,并按比例绘制试件失稳前后的横断面形状图,用近似公式计算时间变形波数。

对实验结果进行分析和讨论。

三、实验步骤:a) 测量试件参数:i. 测量试件实际长度L 0、圆弧处外部高度h1、翻边处高度h2;外直径D2、内直径D1。

将测量值填入表。

ii. 计算壁厚t 、圆弧处内部高度h3、中经D 、计算长度L 。

分别将试件的计算值填入表中。

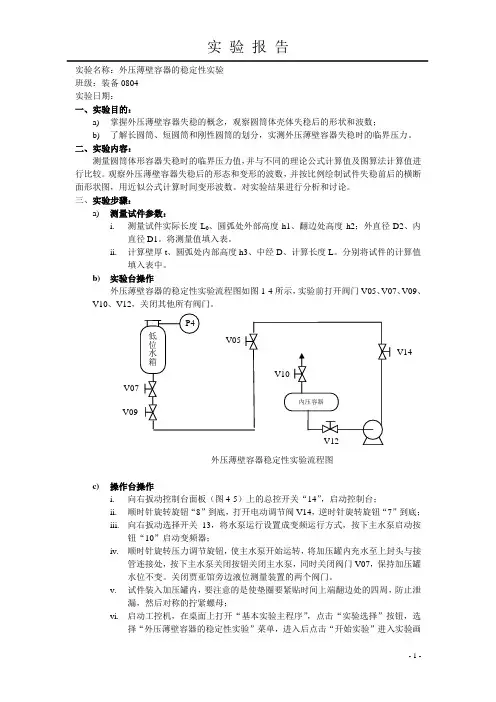

b) 实验台操作 外压薄壁容器的稳定性实验流程图如图1-4所示,实验前打开阀门V05、V07、V09、V10、V12,关闭其他所有阀门。

外压薄壁容器稳定性实验流程图c) 操作台操作i. 向右扳动控制台面板(图4-5)上的总控开关“14”,启动控制台;ii. 顺时针旋转旋钮“8”到底,打开电动调节阀V14,逆时针旋转旋钮“7”到底; iii. 向右扳动选择开关13,将水泵运行设置成变频运行方式,按下主水泵启动按钮“10”启动变频器; iv. 顺时针旋转压力调节旋钮,使主水泵开始运转,将加压罐内充水至上封头与接管连接处,按下主水泵关闭按钮关闭主水泵,同时关闭阀门V07,保持加压罐水位不变。

关闭贾亚馆旁边液位测量装置的两个阀门。

v. 试件装入加压罐内,要注意的是使垫圈要紧贴时间上端翻边处的四周,防止泄漏,然后对称的拧紧螺母;vi. 启动工控机,在桌面上打开“基本实验主程序”,点击“实验选择”按钮,选V05 V10V14 低位水箱P4内压容器V07V09 V12择“外压薄壁容器的稳定性实验”菜单,进入后点击“开始实验”进入实验画面。

压力容器壳体的稳定性分析一、引言压力容器壳体是蒸发器、换热器、反应器等化工设备中重要的组成部分,它承受来自内部介质的压力,同时还需要经受外部环境的力作用。

为了保证压力容器壳体能够在工作过程中保持稳定并安全地承受压力,必须对其进行稳定性分析。

本文将介绍压力容器壳体的稳定性分析方法和相关理论知识。

二、压力容器壳体的稳定性分析1. 应力状态在工作过程中,压力容器壳体承受来自内部介质的压力载荷,同时还需要经受外部环境荷载的作用,如风荷载等。

这些外部荷载会导致壳体上出现正应力和剪应力。

在确定压力容器壳体稳定性时需要先了解其压力状态。

在壳体内部,应力状态由压力载荷引起,应力分为径向应力、周向应力和轴向应力,其大小与压力载荷大小有关。

在壳体上,轻荷载下剪应力很小,只有正应力比较大,而在重载荷下,正应力和剪应力都较大。

2. 稳定性分析方法在确定壳体的稳定性时需要考虑其受力情况和力的分布情况,分析其受力状态并选择合适的分析方法。

稳定性分析方法有很多种,其中常用的有力学方法、能量方法、虚功原理和位移法等。

其中,力学方法主要是根据材料力学性质,通过应力计算得出壳体受到的外力大小,在此基础上确定其稳定性;能量方法是将壳体受到的外力转化成内能来研究稳定性;虚功原理是通过计算虚功来判断壳体的稳定性;位移法是通过计算变形、位移来判断壳体的稳定性。

在实际应用中,选取合适的分析方法需要考虑具体情况和要求。

3. 稳定性分析步骤(1)确定受力情况在进行压力容器壳体稳定性分析前,首先需要确定其所受外界荷载的大小和方向,同时还要考虑其内部介质压力的影响。

根据受力情况可以计算出壳体的应力状态。

(2)确定分析方法根据具体情况和要求选取合适的稳定性分析方法,应注意考虑分析的范围、精度和可靠性等因素。

必要时还需进行有限元分析。

(3)建立数学模型在使用分析方法进行计算前,需要建立数学模型来描述压力容器壳体的几何结构、物理性质以及受力情况等。

通常情况下,可以采取二维或三维模型。

实验二、外压薄壁圆筒形容器失稳实验一、实验目的1. 观察薄壁圆筒形容器在外压作用下丧失稳定性后的形态。

2. 测定圆筒形容器失去稳定性时的临界压力并与理论值相比较。

二、基本原理圆筒形容器在外压作用下,常因刚度不足使容器失去原有形状,即被压扁或折曲成波形,这就是容器的失稳现象,容器失去稳定性时的外压力,成为容器的临界压力,用cr p 表示。

圆筒形容器失去稳定性后,其横截面被折成波形,波数n 可能是1,2,3,4,……等任意整数,如图一所示。

容器承受临界值的外压力而失去稳定性,决非是由于容器壳体本身不圆的缘故,即是绝对圆的壳体也会失去稳定性。

当然如壳体不圆(具有椭圆度)容器更容易失稳,即它的临界压力值会下降。

根据外压容器筒体的长短,可分为长圆筒,短圆筒和刚性圆筒三种,刚性圆筒一般具有足够的刚度,可不必考虑稳定性问题。

但长圆筒,短圆筒必须进行稳定性计算,它们的临界压力cr p 值大小主要与厚壁(t ),外直径(0D ),长度(L )有关。

亦受材料弹性模数(E ),泊桑比(μ)影响。

所谓长圆筒,短圆筒之分,并不是指它们的绝对长度,而是与直径壁厚有关的相对长度。

一般长圆筒、短圆筒之间的划分用临界长度cr L 表示。

如容器长度L >cr L 为长圆筒,反之为短圆筒。

临界长度cr L 由下式确定:t D D L cr0017.1=长圆筒:长圆筒失稳时的波数n =2,临界压力cr p 仅与0D t 有关,而与0D L 无关。

crp 值可由下式计算:32)(12Dt E p cr μ-=图一 圆筒形容器失去稳定后的形状短圆壁:短圆筒失去稳定性时,波数n >2,如为3,4,5……,其波数n 可近似为:42)()(06.7D t D L n = 临界压力可由下式计算:tD LD Et p cr 00259.2=对于外压容器临界压力的计算,有时为计算简便起见,可借助于一些现成的计算图来进行。

四、实验步骤及注意事项1. 测量试件的有关参数:壁厚(t ),直径(0D ),长度(L )。

外压薄壁容器的稳定性实验实验报告实验反思

实验目的:

通过对外压薄壁容器的稳定性实验,探究在外部施加压力的情况下,薄壁容器的变形和破裂情况,并进行实验反思。

实验步骤:

准备工作:收集所需的薄壁容器样本、测量仪器和压力施加装置。

实验装置搭建:将薄壁容器样本放置于固定夹具中,保持其垂直并固定不动。

外部压力施加:逐渐向薄壁容器施加外部压力,记录压力值。

观察和记录:观察薄壁容器的变形情况,并记录所施加的压力和变形情况。

压力卸载:逐步卸载外部压力,记录压力值和容器回复正常形态的情况。

实验结果:

根据实验数据和观察结果,记录薄壁容器在不同压力下的变形情况和可能出现的破裂点。

实验反思:

实验设计方面:实验中是否考虑了足够的样本数量和不同材料的薄壁容器,以便得到更全面的结果?

实验过程中是否严格控制施加的压力范围,避免超出薄壁容器的

承受能力导致破裂?

在观察过程中是否注重记录薄壁容器的变形情况和可能出现的

破裂点位置,以便进一步分析?

对实验中可能存在的误差来源进行分析和讨论,例如测量仪器的精确度等。

改进建议:

增加样本数量和材料种类的多样性,以提高实验结果的可靠性和代表性。

精确控制施加的压力范围,避免因过大或过小的压力导致实验结果偏差。

使用更为敏感和精确的观测方法,如光学显微镜或应变测试仪等,以获取更准确的数据。

实验过程中需注意操作规范和安全措施,以避免意外伤害和损失的发生。

结论:

通过外压薄壁容器的稳定性实。

压力容器的稳定性分析与设计优化压力容器是一种能够储存和运输高压介质的设备,广泛应用于石化、化工、能源、医药等众多领域。

然而,由于高压环境下容器受力情况复杂,容器的稳定性问题一直是工程师们关注的焦点。

本文将从压力容器的稳定性分析和设计优化两个方面进行论述,探讨如何在容器设计中降低事故风险,提高运行安全性。

一、压力容器的稳定性分析1. 弯曲稳定性分析在高压环境下,容器会承受来自介质内部以及外部环境的力,容器壁的弯曲稳定性是保证容器不发生变形和破裂的重要因素。

因此,对容器的弯曲稳定性进行分析是容器设计的基础。

首先,需要计算容器在弯曲时的应力和应变分布情况,通过有限元分析等手段,确定容器壁的最大应力点和最大应力值。

然后,结合材料的力学性能,进行强度校核,确保容器能够满足正常使用条件下的强度需求。

2. 局部稳定性分析容器壁的局部几何缺陷或开口可能导致局部应力集中,引发容器的局部失稳或破裂。

因此,在容器设计中需要对局部稳定性进行充分考虑。

针对容器壁的几何缺陷或开口,可以采用应力集中系数和强度减少系数等方法进行评估。

通过计算得到的应力集中系数和强度减少系数,判断局部失稳的可能性,并进行优化设计,降低缺陷处的应力集中程度,提高容器的局部稳定性。

二、压力容器的设计优化1. 材料选择与工艺优化在压力容器的设计过程中,正确选择合适的材料对提高容器的稳定性至关重要。

材料的力学性能、耐腐蚀性能以及可焊接性等因素都应该被考虑。

同时,还需要优化焊接工艺,避免焊缝处的强度降低,以提高容器的整体稳定性。

2. 结构优化与加强设计容器的结构设计对其稳定性具有重要影响。

合理的结构设计可以提高容器的整体刚度,降低容器的应力集中程度,从而提高容器的稳定性。

在结构设计过程中,可以采用有限元分析等先进的计算方法,优化容器的结构,减少质量,提高容器的刚度,从而提高容器的整体稳定性。

3. 考虑温度和压力变化容器在运行过程中,温度和压力的变化会对容器的稳定性产生影响。

薄壁结构的稳定性与失稳分析薄壁结构指的是在空间中形成的薄而轻的结构体系。

由于其自身构造特点,薄壁结构在工程领域应用广泛,如建筑物屋顶、桥梁、飞机机身等。

然而,薄壁结构在设计和使用中也面临着一些挑战,其中之一就是结构的稳定性和失稳问题。

结构的稳定性是指结构在受到外部荷载作用时能否保持原有的形状和功能。

对于薄壁结构而言,其薄弱的横截面和高纵横比使得其更加容易发生失稳现象。

例如,当一个长而细的柱子受到压力时,柱子会发生侧向位移,造成结构的失稳。

因此,在设计薄壁结构时,必须考虑结构的稳定性,以避免发生不可控的失稳情况。

在进行薄壁结构的稳定性分析时,工程师通常采用弹性稳定性理论。

这种理论基于线性弹性分析,通过计算结构在外部荷载作用下的位移和应力分布,来判断结构的稳定性。

常用的稳定性判据包括临界压力和失稳形状等。

临界压力是指结构能够承受的最大压力,超过此压力就会引起结构的失稳。

临界压力的计算通常涉及到结构的几何形状、材料的弹性模量和截面特性等参数。

例如,对于一个圆柱形的薄壁结构,其临界压力可以通过欧拉公式来计算。

而对于复杂形状的薄壁结构,则需要借助有限元分析等方法来进行求解。

失稳形状是指结构失稳时所呈现的形状特征。

根据结构的几何特征和边界条件的不同,失稳形状可以分为局部失稳和全局失稳。

局部失稳是指结构的某一局部区域在失稳时发生局部破坏,而全局失稳则是整个结构都发生统一的失稳行为。

失稳形状的分析可以帮助工程师了解结构在失稳时的行为,并采取相应的措施来提高结构的稳定性。

为了增加薄壁结构的稳定性,工程师可以采取一些方法和措施。

其中之一是增加结构的刚度。

通过增加材料的强度或改变截面形状等方式,可以提高结构的整体刚度,从而减小失稳的可能性。

另外,工程师还可以采用加固、减载和设计优化等方法来提高结构的稳定性。

总结起来,薄壁结构的稳定性与失稳分析是工程设计中重要的问题。

通过采用弹性稳定性理论和相应的计算方法,可以对薄壁结构的稳定性进行评估和优化。

材料力学薄壁压力容器知识点总结在材料力学中,薄壁压力容器是一个重要的研究对象。

薄壁压力容器指的是壁厚相对于容器尺寸来说相当薄的容器,常见的有气瓶、蒸汽锅炉以及工业管道等。

本文将从材料力学的角度,对薄壁压力容器的知识点进行总结和归纳。

1. 应力和应变薄壁压力容器在使用时会承受内外部的压力载荷,因此我们首先需要了解应力和应变的概念。

应力是单位面积上的内部力的大小,可以分为法向应力和剪切应力。

应变则是物体在受到外力作用下产生的形变程度,可以分为线性应变和剪切应变。

2. 轴对称薄壁压力容器的受力分析轴对称薄壁压力容器是指容器的几何形状在轴向上具有对称性。

在轴对称薄壁压力容器的受力分析中,我们需要考虑容器的内外径、壁厚、内外压力以及材料的弹性模量等参数。

通过应力和应变的计算,可以得出容器在不同条件下的稳定性。

3. 塔式储罐的安全性评估塔式储罐是一种常见的化工设备,用于储存液体或气体。

为了保证塔式储罐的安全运行,我们需要进行安全性评估。

安全性评估主要包括强度计算、可靠性评估和疲劳分析等方面。

在强度计算中,我们需要考虑容器的几何形状、材料性能以及荷载情况等因素。

可靠性评估和疲劳分析则主要针对容器的寿命和疲劳损伤进行评估。

4. 压力容器的材料选择在设计压力容器时,选择合适的材料是至关重要的。

材料的选择需要考虑容器的使用环境、载荷情况以及成本等因素。

常见的材料有钢材、铝合金、钛合金等,每种材料都有其特定的性能和适用范围。

通过合理选择材料,可以确保压力容器具有良好的强度和耐久性。

5. 安全阀的设计和选择安全阀是一种常见的压力容器配件,用于保护容器免受超压的影响。

安全阀的设计和选择需要考虑容器的工作压力、流量要求以及阀的启闭特性等因素。

通过合理选择安全阀,可以保证容器在超压情况下的安全运行。

总结:综上所述,材料力学对于薄壁压力容器的研究具有重要意义。

通过对应力和应变、轴对称薄壁压力容器受力分析、塔式储罐的安全性评估、材料选择以及安全阀设计和选择等知识点的总结,我们可以更好地了解和设计薄壁压力容器。

压力容器稳定性分析谢全利(华陆工程科技有限责任公司 设备室,西安 710054)摘 要 对于受外压的容器,除了圆筒、球壳、锥壳和有限定的开孔外,其他的很多形状以及不均匀的载荷等都无法按照现有的标准规范进行稳定性校核。

本文通过分析结果的对比,确定了基于有限元屈曲分析为基础的压力容器稳定性分析方法和评判准则。

关键词 薄壁; 压力容器; 稳定性; 屈曲; 分析设计;Pressure Vessels Stability AnalysisXie Quanli(Hualu Engineering & Technology Co., Ltd, Equipment Division, Xi ’an 710054)Abstract :For the vessel in outside pressure, in addition to cylindrical shell, spherical shell, cone shells and limited nozzle opening, many of the other, as well as non-uniform shape of the load can not be in accordance with all existing standards for checking the stability. By comparing the results of the analysis identified based on finite element analysis of buckling, this paper get the method of the stability of the pressure vessel analysis and evaluation rule.Keywords :Lamella ;Pressure vessels ;Stability ;Flexure ;Design by analysis ;所谓压力容器的失稳是指压力容器承受外载荷或其他不稳定载荷超过其一临界值时突然失去其几何形状的现象。

压力容器稳定性分析

谢全利

(华陆工程科技有限责任公司 设备室,西安 710054)

摘 要 对于受外压的容器,除了圆筒、球壳、锥壳和有限定的开孔外,其他的很多形状以及不均匀的载荷等都无法按照现有的标准规范进行稳定性校核。

本文通过分析结果的对比,确定了基于有限元屈曲分析为基础的压力容器稳定性分析方法和评判准则。

关键词 薄壁; 压力容器; 稳定性; 屈曲; 分析设计;

Pressure Vessels Stability Analysis

Xie Quanli

(Hualu Engineering & Technology Co., Ltd, Equipment Division, Xi ’an 710054)

Abstract :For the vessel in outside pressure, in addition to cylindrical shell, spherical shell, cone shells and limited nozzle opening, many of the other, as well as non-uniform shape of the load can not be in accordance with all existing standards for checking the stability. By comparing the results of the analysis identified based on finite element analysis of buckling, this paper get the method of the stability of the pressure vessel analysis and evaluation rule.

Keywords :Lamella ;Pressure vessels ;Stability ;Flexure ;Design by analysis ;

所谓压力容器的失稳是指压力容器承受外载荷或其他不稳定载荷超过其一临界值时突然失去其几何形状的现象。

不同形式的容器以及不同形式的载荷所引起的失稳后的几何形状是不同的。

失稳又称屈曲。

它并不是结构的强度不足而造成的失效。

研究压力容器稳定性的目的在于确定容器的临界载荷以及其相应的失稳模态,以改进加强措施,提高结构的抗失稳能力。

1. 压力容器稳定性的常规计算

对于简单的结构,如压杆、外压圆筒、外压球壳,欧拉、米西斯等人推导有经典的理论公式可以求得理论的临界载荷。

圆筒临界外压的米西斯公式为:[1]

)](n )

πR nl (μ

n [)R δE(.])πR nl ()[(n R E

δp o

o

e o o e cr 11122730112223222-++--⨯++-=

式中:cr p -------临界外压力,Mpa ;

e δ---------圆筒有效厚度,mm ;

R----------圆筒外半径,mm;

o

E------------材料弹性模量,MPa;

-----------泊松比;

l------------圆筒的长度,;

n------------圆筒曲屈时形成的波形数目。

承受外压的回转壳,尽管各国容器得设计规范所推荐的方法有所不同,但大体上都是以米西斯公式为基础推导出来的[1]。

为对于球壳和圆筒以外的其他结构,都是采用近似成圆筒或球壳进行计算的,因此误差较大。

各国标准对结构加以限制,并选取适当的安全系数以满足工程的一般需要。

也就是说,对于均匀外压的筒体、封头、锥壳以及满足标准限制的开孔,现行压力容器标准给出了计算方法。

对于超出标准限制的结构和载荷情况的压力容器的外压稳定性计算需要寻求新的手段和方法。

2.压力容器稳定性分析

压力容器分析设计的发展和大型有限元软件的出现使上述问题的计算成为可能。

理论上讲,任何形状,任何载荷分布情况的外压容器都可以采用以有限元为基础的分析设计的方法求解屈曲载荷。

Ansys软件中提供了两种结构屈曲载荷的分析方法:特征值屈曲分析和非线性屈曲分析[2]。

2.1.特征值屈曲分析

特征值屈曲分析也称线性屈曲分析,它用于预测一个理想弹性结构的理论屈曲强度。

例如,一个压杆稳定的特征值屈曲分析结果,将与经典欧拉解相当;外压圆筒的特征值屈曲分析结果与米西斯公式的计算结果相当。

但是,初始缺陷和非线性使得很多结构都不是在其弹性屈曲强度处发生屈曲。

因此,特征值屈曲分析经常得出非保守的结果,通常不能用于实际工程分析。

2.2.非线性屈曲分析

非线性屈曲分析比特征值屈曲分析更精确,故需用于对实际结构的设计或计算。

该方法用一种逐渐增加的非线性静力分析技术来求得结构开始变的不稳定时的临界载荷。

应用非线性技术,模型中可以包括初始缺陷,扰动等特征。

本文以下提及的初始缺陷指的是加工制造的实际形状与理论几何形状的偏差,如圆筒的不圆度。

初始缺陷对结构的临界载荷影响很大,因此GB150的制造、检验和验收章节对承受外压及真空容器的壳体不圆度进行了限制。

非线性屈曲分析需采用以下步逐:

a)用特征值屈曲分析方法求取结构的特征值屈曲载荷Q以及特征屈曲模

态;

b)设置初始缺陷为特征值屈曲模态,最大变形量为加工制造的最大偏差,

最大载荷为1.2Q,考虑材料为理想弹塑性材料模型,采用弧长法加载;

c)选取最大位移点的位移为横坐标,对应的载荷为纵坐标绘制载荷—位移

曲线图。

d)采用两倍弹性斜率法确定极限载荷。

采用上述方法我们可以对任意形状的结构求极限载荷。

对于强度问题,规范规定许用载荷不得超过极限载荷的2/3[3]。

即安全系数为1.5。

对于稳定性问题我们必须找到适当的安全系数以求取许用外压载荷。

安全系数是与计算方法和精度有密切关系的。

有人认为,用此方法计算需取稳定性安全系数为3,但未有文献证实。

3.对比计算

下面我们取7组不同情况的外压圆筒,其数据对比如下:

从上表的对比可以看出,线性屈曲分析得到的临界载荷是米西斯公式计算得到的临界载荷的1.25~1.60倍之间,多数趋近于1.3倍。

按本文2.2节计算得到的临界载荷求许用载荷时应取的安全系数在1.5~2.5之间,它很难趋向于某一个定值。

这也可能与按GB150计算的许用载荷保守程度不一致有关。

在工程实际应用中,对于均匀外载荷可采取以下步骤:

a)按本文2.2节计算一个跟实际结构最为近似的均匀外压圆筒,求得临界

载荷Q J ;

b)按GB150计算这个外压圆筒,求得许用载荷[Q J] ;

c)按本文2.2节计算实际结构,求得临界载荷Q S ;

d)则实际结构的许用载荷按下式求得:

[Q S]= Q S×[Q J]/ Q J

如果实际结构的外压是不均匀的,也可换算成安全系数进行比较,具体步骤如下:

a)按本文2.2节计算一个跟实际结构最为近似的均匀外压圆筒,求得临界

载荷Q J ;

b)按GB150计算这个外压圆筒,求得许用载荷[Q J] ;

c)按本文2.2节计算实际载荷结构,求得临界载荷是实际载荷的倍数,即

安全系数N S ;

d)则实际结构的许用安全系数按下式求得:

[N S]= Q J /[Q J]

按GB150计算的圆筒与实际结构的近似程度决定了结果的可靠性。

采用此方法计算还应另外考虑结构的强度。

4.工程实例

4.1.实例1

某工程的夹套容器,夹套内的设计压力0.6MPa,内筒参数同本文3节中的第7组数据。

在其一端1433mm处有一个内径1180mm、有效厚度36mm的接管,其外伸长度为900mm。

其线性屈曲分析临界载荷为3.48MPa,按照本文2.2节提出的计算方法得到的临界载荷为1.71MPa,按第3节提出的计算步骤,计算出许用外压为0.85MPa,校核合格。

本设备已投入使用,内筒的外压稳定性是安全的。

4.2.实例2

某工污水处理厂的VT反应器在安装过程中的受力情况手里如下图:

与其最为近似的圆筒如本文3节中的第6组数据。

VT反应器线性屈曲分析临界载荷对应的安全系数为6.28,按照本文2.2节提出的计算方法得到的临界载

荷对应的安全系数Ns为2.9,按第3节提出的计算步骤,计算出许用安全系数[Ns]为1.91,校核合格。

现场按此施工,未发生失稳现象。

5.结论

考虑了材料的非线性和几何非线性以及初始缺陷的非线性分析能够比较精确的仿真实际情况。

对于超出规范的结构,按照本文2.2节提出的计算方法可求得结构的极限载荷及其对应的安全系数,只要找到合适的许用安全系数,就可确定结构是否安全。

参考文献

[1]《钢制压力容器—分析设计标准标准释义》第五章1999;

[2] Help Documentation for ANSYS 11.0,Chapter 7. Buckling Analysis,2007;

[3] 《钢制压力容器—分析设计标准》5 分析设计的一般准则1995

作者简介:谢全利1976年生,1998年毕业于北京化工大学机械工程学院,长期从事压力容器常规设计和分析设计。