我国薄煤层滚筒采煤机的使用与发展

- 格式:pdf

- 大小:121.59 KB

- 文档页数:4

针对薄煤层和极薄煤层的采煤方法与采煤技术选择摘要:我国在世界上煤炭开采量一直处于世界前列,但是我国煤矿开采的机械化程度与其他发达国家相比还存在较大差距,所以在极薄煤层和薄煤层的开采方面比率相对较低。

除此以外,即便在现阶段煤矿开采技术不断发展和进步,但是煤矿资源属于不可再生资源,再加上当下的煤矿开采一般都是纵向开采,当众向开采到一定程度后,开采难度和开采成本会大大提高,所以在当下需要充分开发极薄煤层和薄煤层的煤炭资源。

基于此,文章就对薄煤层和极薄煤层的采矿方法和采矿技术进行了分析和研究,以期为薄煤层和极薄煤层的开采利用提供相关帮助。

关键词:难采煤层;极薄煤层;薄煤层;采煤工艺引言薄煤层和极薄煤层的开采在煤矿开采中属于难度非常高的一种,所以在现阶段的煤矿开采中,对于薄煤层和极薄煤层开采需要使用特殊的开采方法。

由于在现阶段对于煤矿资源需求的增加以及煤矿资源总量的降低,所以在现阶段煤矿开采行业非常重视对薄煤层和极薄煤层开采的研究,研究的重点包括开采技术,开采设备和开采工艺。

同时由于这两类煤层的开采难度较高,所以开采人员自身的技术水平和专业能力也必须得到充分保证。

在现阶段属于市场经济时代,煤矿企业开采煤矿的目的是为了获得经济效益,所以在正式开采煤层前需要先评估开采煤层所能获得的收益和效益,充分考虑各相关因素的影响制定出性价比最高的开采方案。

1极薄煤层和薄煤层概况及开采特点1.1极薄煤层和薄煤层概况薄煤层和极薄煤层分别指的是煤层厚度没有超过1.3米和0.8米的煤层,虽然我国煤炭资源相对比较丰富,但是薄煤层和极薄煤层所拥有的煤炭资源在整个煤炭资源总量中也占据着非常大的比例,但是在以往由于受到工艺技术和设备等方面的影响,薄煤层和极薄煤层的开采并不到位。

在现阶段我国煤矿开采活动多是在厚煤层和中厚煤层开展的,其开采难度相对较低,而对于极薄煤层和薄煤层来说,其开采难度高,对于工艺技术有着非常高的要求和标准。

一般来说,要想在薄煤层和极薄煤层开展采煤活动必须具备下述条件:(1)在薄煤层和极薄煤层中,煤炭资源非常优质;(2)煤矿矿井仍可以使用,薄煤层和极薄煤层中仍有煤炭资源。

浅谈薄煤层开采技术现状与发展趋势摘要我国薄与极薄煤层资源丰富,在已探明矿区中,84.2%的矿区均有薄煤层分布,资源量约67G t。

近年来,开采强度不断加大,部分矿井厚及中厚煤层的储量日趋减少,为保证矿井生产能力的均衡,延长矿井服务年限,提高资源采出率,薄煤层高效开采已成为当前急需解决的关键问题。

阐述了国内炮采、普采与综合机械化开采薄煤层方式的优缺点,着重介绍了“十一五”期间,滚筒采煤机、刨煤机、螺旋钻机3种薄煤层综合机械化开采的新进展,提出了“十二五”期间薄煤层开采的发展方向与应加大几个方面关键技术的攻关力度。

关键词:薄煤层; 开采技术;趋势AbstractChinese thin and extremely-thin co al-seam reso urce is rich. Itd istrib utes in 84. 2% o f pro ven min in g areas and its amo unt riches 67Gt. In recent years,thick and med ium-thick co al reserves are d ecreasing in so me mines with min ing intensity increasing. In o rd er to ensure balancing min ing ab ilit y,pro lo ngin g mine serv ice age and imp ro ving reso urces min ing ratio,high-efficient th in co al-seam min in g has beco me a k ey urgent prob lem at p resent. Th is paper d iscussed merits and demerits of thin coal-seam min ing method s includ ing b lasting min in gco nventio nal-mechanized min in g and fu ll-mechanized min ing.It main ly introd uced new d evelop ment o f thin coal-seam mechan ized min ingeq uip ments includ ing drum shearer,p lo ugh and twist drill in the 11th F ive-year Period. It also p ut fo rward develo p ment tend ency o f thincoal-seam min in g and several urgent and k ey techno lo gies need ed to b e developed in the 12t h F ive-year P erio d.Key wo rd s: thin co al-seam;min in g techno lo gy; tend ency我国煤炭赋存呈多样化,其中薄与极薄煤层资源丰富,并且分布广泛。

薄煤层及超薄煤层采煤机技术现状及趋势分析作者:韩晓彬来源:《科技与企业》2013年第18期【摘要】在对薄煤层及超薄煤层开采的主要技术难点进行简单阐述后,对我国薄煤层及超薄煤层采煤机技术现状进行了分析。

最后,对薄煤层及超薄煤层采煤机发展趋势进行了探讨。

【关键词】薄煤层;采煤机;综采引言同中厚煤层和厚煤层相比,当今我国薄煤层及超薄煤层的机械化开采还存在着工作面空间狭窄,条件较差、综采机械设备移动较困难、煤层断层结构复杂,厚度变化较大等问题,这些在很大程度上影响了薄煤层及超薄煤层上的机械设备工作效率和生产效能。

另外,薄煤层及超薄煤层其采煤设备综合投入产出比偏低,使用经济效益较厚与中厚煤层而言偏低,因此目前我国薄煤层及超薄煤层机械化开采技术研究发展速度较为缓慢。

但随着中厚与厚煤层开采资源的不断枯竭,加上一些中厚煤层特殊的地质条件,薄煤层及超薄煤层的机械化开采已成为煤炭开采研究的重要内容[1]。

1、薄煤层及超薄煤层开采的主要技术难点从实践工作经验,笔者认为薄煤层及超薄煤层开采,其主要特性是煤层厚度较薄、煤层断层较为严重,与中厚及厚煤层机械化开采相比,存在以下多方面的技术难点,即:①由于工作面空间受到限制,普遍较狭窄,工作条件复杂且差;②煤层厚度变化较大、断层等地质构造较复杂,这在很大程度上影响薄煤层开采机械设备的投入产出比和生产性能③薄煤层采煤机械受工作面空间影响,其结构尺寸普遍受到限制,设计难度非常大。

由于安全可靠性、适用性、经济效益等多方面的技术经济间的矛盾很难得到有效匹配,造成薄煤层及超薄煤层采煤机技术研究发展速度相对中厚及厚煤层要缓慢。

在煤炭资源开发不断向深部煤炭开采、薄煤层开采等方面发展,研究适应与薄煤层及超薄煤层的机械化、自动化开采设备,改变常规存在投入产出比效益差、工人劳动强度大等问题,有效提高薄煤层及超薄煤层工作面生产效率和经济效益,非常具有工程实践应用研究意义[2]。

2、我国薄煤层及超薄煤层采煤机技术现状2.1滚筒采煤机采煤技术上世纪60年代中后期,鸡西、淄博等一些薄煤层矿区在结合矿区实际情况,仿照MLQ-64研制出一些适用于薄煤层开采的小功率爬底板薄煤层采煤机,并在实际应用中获得较好的效果。

我国薄煤层开采设备的发展状况和趋势摘要:我国是世界上的产煤大国,煤炭的利用在基础能源中占很大的一部分,我国的煤炭储量比较丰富,其中薄煤层占有一部分的比例,据探测我国薄煤层比列占我国全部可采煤炭储量的21%以上。

我国的薄煤层大都属于较难开采煤层,主要是受到采煤工作面条件、巷道空间十分狭小、地质结构和条件变化大等因素综合的限制,同时在开采薄煤层的投入较大,而产出值较低。

因此,我国在薄煤层的开采水平上要远远落后于中厚煤层开采水平。

要使我们对薄煤层的开采水平达到中厚煤层的开采水平,同时能够获得一定的经济效益,那么这就要求我们必须在采煤机研发上下足功夫,因为在机械化采煤中,采煤机是所有设备中的关键部分。

本文主要从薄煤层机械化采煤设备的现状出发,指出现有的采煤设备的不足,提出可能的发展趋势。

关键词:薄煤层开采设备趋势0 引言我国对煤炭机械化开采起步较晚,因此,在上个世纪我们可选择的薄煤层采煤机机型少,其可靠性、功率、产值等方面都比较的差,从而导致我国薄煤层年产量逐渐地减少,很多矿区都渐渐地放弃对薄煤层的开采,造成很大的浪费。

进入“七五”、“八五”后,采煤机技术渐渐地发展起来。

随着采煤机的大范围的推广应用,薄煤层的机械化开采也得到了快速发展,但随着适用工作范围渐渐地扩大,薄煤层采煤机也暴露出了较多的缺陷,极大地限制了采煤机的使用效果。

然而,经过这么多年的开采,我国许多矿区中的厚煤层已接近枯竭,因此薄煤层的规模化的开采,就显得很重要。

因此,大力发展薄煤层机械化开采,加大对薄煤层开采设备的研发,对于充分利用煤炭资源,延长我国矿井开采年限和实现煤炭高效开采都有着十分重大的影响。

1 薄煤层采煤设备的发展状况和不足经过几十年的发展,我国的普通薄煤层开采设备大体上有以下类型。

1.1 抛煤机在20世纪70年代末,国内研制出了mbj.1型刨煤机,它主要是有两种类型:拖钩式和滑行式。

滑行式刨煤机的主要优点:①对于较硬的煤层比较适用;②抛煤机的结构简单,维护起来较方便;③可以实现与液压支架电液控制定量推移系统相配合,从而实现薄煤层采煤工作面的连续化和自动化作业。

广东科技2012.12.第23期试论薄煤层机械化采煤技术的具体运用张光来(重庆市能源投资集团科技有限责任公司)1引言我国是煤炭消耗大国,但由于开采技术难度大、效率低,占据我国煤炭量很大一部分的薄煤层开采却很少。

同时在对薄煤层的开采中存在盲目开采、粗放管理、技术落后等问题,使得薄煤层煤炭资源严重浪费。

为提高薄煤层的采出率和生产效率,也就对薄煤层煤炭开采提出了更高的要求,机械化采煤方法的使用逐步增多。

2煤矿薄煤层形成原因煤层厚度主要是由原始沉积环境和后期构造作用决定的,其中薄煤层的形成原因很多,按其成因分类主要包括沉积薄煤层、断层薄煤层和冲刷薄煤层。

不同的煤层形成有不同的特点:(1)沉积薄煤层:煤层的变化呈现渐变的规律,其层位和厚度保持不变,煤层边界与顶、底板整合接触。

(2)断层薄煤层:煤岩层产状变化以及变薄趋势呈现一定的倾向性和方向性,顶、底板岩性无明显变化,但常伴有擦痕、牵引和褶曲等现象,因此可能伴有一定的起伏。

(3)冲刷薄煤层:由于水流的冲刷对煤层的影响,煤层呈条带状延伸,冲刷沉积物如角砾岩块等岩性杂乱,分选差、滚圆度差,呈现出与煤层正常顶底板不同的岩性,且煤层忽薄忽厚。

3薄煤层开采现状及存在的问题3.1薄煤层开采现状我国煤炭储量大且赋存多样化,薄与极薄煤层的可采储量约为60多亿,然而我国每年薄煤层采出量仅占全国总产量的10.4%,远远低于可采储量所占的比重[1]。

3.2薄煤层开采出现的问题由于作业空间狭窄,开采的条件很差,采煤机械配套与液压支架选型、设备的移动以及工作面的接替工作困难,工作人员只能在工作面爬行或者是卧姿进行开采;由于薄煤层地质条件和煤层厚度变化较大,矿井的设计以及设备选型较为困难,以致极为复杂地质的薄煤层开采困难,浪费严重;薄煤层有很高的掘进率,工作面的接替紧张,投资高,产出低[2]。

4机械化采煤工艺优点目前,煤矿开采主要采用的方式有炮采、普采和综采三种方式。

炮采是用爆破的方式落煤、人工装煤、输送机运煤和单体支柱支护的采煤工艺;普采是用采煤机采煤、装煤、可弯曲刮板输送机运煤,液压推溜器推溜维持工作面推进,金属支柱支护;综采即综合机械化开采方式,与普采最大的区别是:综采使用了自移动式支架支护顶板,解决了支护与回柱放顶人工操作的难题,实现了支护与采空区处理的机械化。

中国采煤方法的发展建国初始,绝大多数煤矿设施极其简陋,采煤方法沿袭旧中国的穿硐式和高落试方法。

生产条件恶劣,工人从事极其笨重的体力劳动;手镐落煤,人推马拉运输,安全没有保障;资源回收率很低;巷道沿煤层布置,掘进和回采没有明显区别,没有形成功能齐全,系统完整的采区。

随后,推行了以壁式体系为主的采煤方法。

到1952年国营煤矿长壁式为主的正规采煤法已占72.47%。

第一个五年计划期间,继续进行采煤方法改革。

1957年以长壁式为主的正规采煤方法已达到92.27%。

采煤工艺主要是爆破落煤,人工装煤,少数煤矿也采用过深截深的框式联合采煤机和纯为掏槽用的截煤机。

运输设备是小功率的刮板输送机。

工作面采用木支架,主要用垮落法处理采空区。

推行新采煤方法的结果,提高了煤炭回收率,减轻了体力劳动,生产安全性有了明显提高。

这时的巷道布置,基本上是分煤层布置采区。

巷道大部放在煤层中,梯形断面,木支架,留煤柱护巷。

以区内沿走向后退式开采为基本模式。

有统一规划先划分的采区,区分了掘进工作面与回采工作面。

这种布置方式大体延续到50年代末。

由于煤层巷道,尤其是厚煤层巷道,维护困难;分煤层布置采区,生产分散,矿井生产系统复杂;为了简化系统,合理集中生产,减轻巷道维护的困难,于60年代初,以共用集中上(下)山为标志的联合布置采区应运而生,为了进一步生产集中,使同一区段上下层,错开距离同时生产,减少煤层平巷的维护长度和时间,也由于长距离多台小功率刮板输送机串联运煤,运输费用高,事故多影响生产等弊端,以共用集中上(下)山及共用区段集中平巷为标志的联合布置采区,也相继问世。

在这方面,开采近距离煤层群的淮南和开矿区,做了开创性的工作。

其后,尽管1964年开始使用浅截深滚筒式采煤机,配以较大功率可弯曲刮板机输送机,金属摩擦支柱和金属铰接顶梁;胶带输送机普通用到采区上(下)山和区段集中巷内;机械化采煤得到发展,工作面单产得到一定的提高。

采区巷道联合布置的模式不但没有削弱,反而不断完善成熟,并迅速得到推广。

国内外采煤机发展及现状摘要20世纪40年代初,英国和前苏联相继研制出了链式采煤机,这种采煤机是通过截链截落煤,在截链上安装有被称为截齿的专用截煤工具,其工作效率低。

同时德国研制出了用刨削方式落煤的刨煤机。

50年代初,英国和德国相继研制出了滚筒式采煤机,在这种采煤机上安装有截煤滚筒,这是一种圆筒形部件,其上安装有截齿,用截煤滚筒实现落煤和装煤。

这种采煤机与可弯曲输送机配套,奠定了煤炭开采机械化的基础。

煤炭是我国的主要能源,煤炭工业为国民经济发展做出了重大贡献。

但是煤炭工业面临着许多困难和问题,主要包括产业结构不合理,生产投入不足,劳动条件差等方面的问题。

它在一定程度上解决了这些方面的问题,采煤机械化是最终发展的必然。

所以如何提高采煤效率以满足我国现代化建设中迅猛发展的经济对能源的需要就成了十分迫切的要求。

采煤机是一个集机械、电气和液压为一体的大型复杂系统,工作环境恶劣,如果出现故障将会导致整个采煤工作的中断,造成巨大的经济损失.随着煤炭工业的发展,采煤机的功能越来越多,其自身的结构、组成愈加复杂,因而发生故障的原因也随之复杂。

采煤机是实现煤矿生产机械化和现代化的重要设备之一。

机械化采煤可以减轻体力劳动、提高安全性,达到高产量、高效率、低消耗的目的。

采煤机分锯削式、刨削式、钻削式和铣削式四种。

关键字:采煤机,链式采煤机,可靠性,发展趋势,稳定性,生产能力目录第一章绪论 (2)1.1 引言 (2)1.2 采煤机的发展史 (2)1.3 我国采煤机械发展展望 (3)1.4 应用高新技术,严格管理,提高可靠性 (3)第二章采煤机械 (5)2.1 采煤机的种类 (5)2.1.1链式采煤机 (5)2.1.2其他采煤机简要介绍 (6)2.2 采煤机的组成及各部分的作用 (7)第三章国外煤矿采煤机械发展概况 (9)3.1国外采煤工作面现状 (9)3.2国外采煤技术发展趋向 (10)第四章采煤机械的发展 (12)4.1国内外采煤机械的发展及其现状 (13)4.1.1薄煤层采煤机的分类及其特点 (14)4.1.2薄煤层采煤机在我国的应用情况 (14)4.1.3薄煤层采煤机的优点机器局限性 (15)4.1.4薄煤层采煤机设计的目的及意义 (16)4.2 薄煤层采煤机的总体结构方案的设计 (16)4.2.1实现采煤机基本功能的结构方案设计 (16)4.2.2实现采煤机辅助功能的结构方案 (18)4.2.3薄煤层采煤机的主要技术参数的确定 (20)4.2.4小结 (22)第五章整体性验算 (26)5.1 稳定性的计算 (26)5.2 稳定性的评价指标 (26)5.2.1稳定比 (26)5.2.2生产能力的验算 (27)第六章结论 (29)参考文献 (30)致谢 ................................................................................................................... 错误!未定义书签。

薄煤层开采技术摘要对于我国资源储量比较大的薄煤层来说,随着国内外采矿设备制造水平的提高,在采用大功率、高可靠性工作面设备的基础上,应根据当地的煤层赋存情况,因地制宜地选择采煤机械,并采用合理的采煤方法,努力实现薄煤层的高产高效开采。

关键词薄煤层开采工艺分析回采技术发展趋势支护技术现状我国把厚度小于1.3 m的煤层划归为薄煤层,厚度小于0.8 m的煤层属于极薄煤层。

我国薄煤层资源丰富,分布面广,而且煤质好。

据统计,全国薄煤层的储量占全部可采储量的20%,在近80个矿区中的400多个矿井中就有750多层为薄煤层。

其中,厚度在0.8 m~1.3 m的共占86.02%,小于0.8 m的占13.98%,0.8 m~1.3 m的缓倾斜煤层占73.4%,开采条件相对较好。

一些地区薄煤层储量比重很大。

贵州省占37%,山东省占52%,四川省占60%。

尽管有较好的储存条件,但由于受“劳动强度大、机械化程度低、安全系数低、工作效率低”的“一大三低”影响,每年从薄煤层中采出的煤量仅占全国总储量的10.4%,而且还有继续下降的趋势,产量与储量的比例严重失调,造成国家资源的浪费,矿井服务年限。

我国从20世纪60年代起始对薄煤层工作面综合机械化开采技术与装备展开研究,先后研制并生产了多种类型薄煤层工作面综采配套设备,但没有解决关键性技术装备问题,薄煤层开采成本高、单产低、效益差、工人劳动强度高等问题,一直未能得到有效解决。

一、薄煤层开采的特点目前我国薄煤层多数采用普采,高档普采,效率低,经济效益差,一直制约着薄煤层资源的开采和利用。

一些矿井虽然使用了综合采煤设备,但是三机装备配套性能不佳,生产效率低,工作面生产能力很低。

薄煤层由于其开采厚度较小,与中厚及厚煤层相比,开采主要存在以下特点:煤层薄、采高低、煤质硬、劳动效益低煤层厚度多在1.3 m以下,并且煤层硬度多大于3~4,使得人员进入或在工作面内作业以及设备移动都十分困难。

薄煤层机械化采煤技术的应用0 引言随着我国国民经济的快速发展,对于煤炭需求大幅度上升,而传统的老煤炭矿区的煤资源储量在不断的下降,因此,煤炭企业逐渐开始重视对于薄煤层的开采。

薄煤层资源在我国较为丰富,煤质好、分布广,可采储量基本能够占到总的煤炭可采储量的20%,许多矿区厚、薄煤层并存。

为了提高薄煤层开采的经济效益和生产效率,薄煤层机械化采煤技术的应用就浮上了水面。

1 薄煤层机械化采煤的应用薄煤层作为解放层开采,由于过去薄煤层机械化程度低,开采速度慢,使下部厚煤层资源得不到开采,影响工作面的正常接替,有时甚至被迫丢失一部分薄煤层资源。

进入90年代以来,国内一些采煤机制造厂虽相继开发了几种型号薄煤层采煤机,有的因受采煤机机面高度限制或适应工作面地板起伏变化较差等诸多因素影响,均不能普遍推广使用。

目前我国自主开发的mg100/238-bwd型等多种薄煤层非机载交流电牵引采煤机,为我国薄煤层综合机械化技术装备提供了高端产品。

该薄煤层采煤机研制成功后将对提高我国薄煤层综采机械化程度,改善工作面安全生产环境,合理利用煤炭资源,保持煤炭工业可持续发展产生推动作用。

目前薄煤层采煤机一般具有以下一些特点:1)用于煤层厚度0.85m~1.55m的薄煤层开采;2)液压调速,齿轮销轨行走;3)过载、过热等保护功能齐全;4)多点操作,使用方便;5)功率较大,机身尺寸短、窄、薄,对薄煤层工作面的适应性强;6)主机身为整体箱体结构,强度高;7)液压系统和机械传动系统设计裕度大,可靠性高;8)截割部进行了优化设计,提高了采煤机的装煤效果;9)截割部电机装有离合装置和弹性扭矩轴,提高了安全性。

我们以四川柏林煤矿为例,该煤矿于1973年建成投产,矿井煤炭赋存条件差、煤层薄,开采困难大。

矿领导班子不等不靠,从2001年开始,积极探索矿井机械化,坚定不移发展薄煤层采煤机械化。

截止到目前,柏林煤矿4个采煤工作面已全部实现了机械化作业,采煤机械化水平达100%。

文章编号:1001-0874(2000)05-0073-041引言我国薄煤层资源丰富, 1.3m以下煤层可采储量约占全部可采储量的20%。

但由于薄煤层开采煤层厚度薄,与中厚及厚煤层相比,薄煤层机械化开采存在着:工作条件差,设备移动困难;煤层厚度变化、断层等地质构造对薄煤层设备生产性能影响大,以及投入产出比高,经济效益不如厚与中厚煤层等特殊问题,造成薄煤层机械化开采技术发展速度相对缓慢。

发展机械化开采,是提高薄煤层工作面生产效率的唯一出路,而实现薄煤层工作面高产高效的关键是要有高性能的薄煤层生产设备。

滚筒采煤机由于具有截割效率高、破煤岩能力强、适应性好等优点,必将成为薄煤层开采的主力设备。

我国薄煤层滚筒采煤机的研究始于60年代,30多年来经历了改装、革新和研制薄煤层滚筒采煤机的发展阶段,研制和发展了多种型号的薄煤层滚筒采煤机,从液压驱动、钢丝绳或链牵引发展到目前的多电机驱动、电牵引采煤机。

现在国产薄煤层滚筒采煤机基本上可以满足煤层厚度0.8~1.3m及中厚煤层下限、煤质中硬以下的缓倾斜薄煤层开采需要。

新研制成功采用多电机驱动技术的M G200/ 450-WD型薄煤层电牵引采煤机首台样机在大同矿务局晋华宫矿煤层厚度为1.3~1.5m的工作面作工业性试验期间,取得了最高日产4018t、最高月产95448t的好成绩,显示了新一代薄煤层采煤机的突出优越性。

该采煤机的研制成功也表明我国的薄煤层采煤机技术性能已接近国际先进水平。

2我国薄煤层滚筒采煤机技术状况与发展回顾(1)60年代的改装、革新类机组。

这类薄煤层滚筒采煤机主要有ML Q系列采煤机,如ML Q-64、ML Q-80、ML Q3-100型等采煤机,装机功率60~100kW,采用钢丝绳或链牵引,牵引传动方式为液压调速加齿轮减速,主要液压元件为叶片泵、叶片马达,牵引力为90kN,牵引速度0~2.5m/min。

适用于采高0.8~1.5m,煤质硬度为中硬以下的缓倾斜薄煤层中使用。

目前这类采煤机在中小型煤矿仍有使用,平均年产量为8~14万t左右。

(2)70~80年代初期自行研制开发的中小功率薄煤层滚筒采煤机。

比较典型的有山东煤研所和淄博矿务局研制的ZB2-100型单滚筒骑输送机采煤机,黑龙江煤研所和鸡西煤机厂研制的BM系列骑输送机滚筒采煤机,包括BMD-100型单滚筒采煤机,BM-100型双滚筒采煤机。

ZB2-100型采煤机装机功率100kW,链牵引,牵引传动方式为液压调速加齿轮减速,主要液压元件为叶片泵、叶片马达,牵引力90kN,牵引速度0~2.4m/min。

可适用于采高0.75~1.3m,煤质硬度为中硬以下的缓倾斜薄煤层中使用。

该采煤机仅在淄博矿务局使用,平均年产量为10万t左右。

BM系列采煤机在我国多个局矿均有推广使用,是薄煤层开采的主力机型之一。

采煤机装机功率100kW,采用链牵引,牵引传动方式为液压调速加行星齿轮减速,主要液压元件为柱塞泵、柱塞马达,其性能参数大大高于叶片泵、叶片马达。

牵引力达我国薄煤层滚筒采煤机的使用与发展周常飞,张安寿(煤炭科学研究总院上海分院,上海200030)摘要:提高薄煤层工作面生产效率,使厚、薄煤层开采速度相适应,其根本出路在于发展机械化。

本文回顾了我国薄煤层采煤机技术发展过程,并介绍了新型薄煤层滚筒采煤机的使用情况,指出了今后我国薄煤层滚筒采煤机技术的发展趋势。

关键词:薄煤层;滚筒采煤机;技术发展中图分类号:TD421.6+3文献标识码:A120kN,牵引速度为0~6m/min。

可适用于采高0.75~1.3m,煤质硬度为中硬以下缓倾斜薄煤层中使用。

平均年产量为16万t左右。

(3)80~90年代期间为了满足开采较硬薄煤层的需要和提高薄煤层滚筒采煤机的可靠性,而研制的新一代的薄煤层滚筒采煤机。

主要有黑龙江煤研所、鸡西煤机厂研制的M G150B型采煤机,煤科总院上海分院与大同矿务局联合研制的5M G200-B型采煤机,中波合作研制的M G344-PWD型强力爬底板采煤机,以及上海分院与西安煤机厂合作研制的M G375-AW型采煤机。

M G150B型采煤机为BM-100型采煤机的改进,以克服BM系列采煤机截割较硬煤层时功率不足、牵引力小的问题,将功率提高到150kW,牵引力提高到160kN。

适用于0.8~1.5m,煤质中硬以下的缓倾斜薄煤层工作面。

平均月产量为2~2.5万t 左右。

5M G200-B型采煤机装机功率为200kW,采用液压驱动、无级调速,链牵引,最大牵引力180kN,适用采高为1.0~1.8m,是国内同类型薄煤层采煤机中功率较大的一种,平均日产在1000t左右。

M G344-PWD型强力爬底板采煤机是在国家“七五”和“八五”期间由中国与波兰合作研制的新一代薄煤层采煤机,该机技术性能达到当前国际同类机组的先进水平,具有机面高度低,仅为721mm,装机功率大,机组运行平稳,工作可靠等优点。

采用性能先进的交流变频调速技术,变频装置安放在顺槽内。

总装机功率为344kW,其中截割功率为300kW,牵引功率2×22kW,采用齿轮-销轨式无链牵引,最大牵引力350kN,牵引速度0~6m/ min。

适用于采高范围为0.9~1.6m,煤质较硬的薄煤层工作面,在大同矿务局的雁崖、燕子山、永定庄等矿井下均有使用。

该机是目前能用于采高1m左右煤层综合机械化工作面功率最大的机型之一。

在燕子山矿平均日产稳定在1500t左右,1996年10月在采高为1.3m的煤层中月产达到7.2万t。

但是,由于该采煤机采用爬底板工作方式,对底板要求较高,底板太软或起伏太大,适应性差,因此其使用范围有一定的局限性。

M G375-AW型采煤机实际上是中厚煤层采煤机的派生机型,将机面高度压低以适应薄煤层工作面开采需要。

装机功率为375kW,采用液压调速,摆线轮-销轨无链牵引系统,适用于采高1.2~2.6m,工业性试验期间在采高1.1~1.7m的工作面最高月产为36008t,最高日产为1884t。

(4)进入90年代以来,为了满足厚薄煤层并存、薄煤层作为解放层开采矿井的迫切需要,并结合当代中厚煤层滚筒采煤机技术,研制了新一代M G200/ 450-BWD型薄煤层采煤机,该采煤机采用多电机驱动,交流变频调速、无链牵引等技术。

总装机功率达450kW,其中截割功率2×200kW,牵引功率2×25kW,牵引力400kN,牵引速度0~6m/min。

采用骑输送机布置方式,可用于采高为1.0~1.7m的薄煤层综合机械化工作面。

第一台样机已于1997年底下井使用,并取得了较好的使用效果。

在此基础上,又研制出M G250/550-BWD型采煤机。

为了满足广大中小型矿井薄煤层普采与高档普采工作面的需要,研制了M G250-BW型薄煤层采煤机,采用骑输送机布置和液压调速无链牵引方式,装机功率250kW,截割电机采用特别设计的充液电机。

最大牵引力300kN,牵引速度0~6m/min,单电动机纵向布置,机身分为三段,中间为电机,两端为牵截部。

该采煤机的牵截部将泵箱、牵引齿轮传动部、截割部固定齿轮传动箱合为一体,结构十分紧凑。

各段之间采用高强度螺栓联接,机身无底托架,配用S G B630/150C溜槽,机面高度为699mm,可适应采高为0.85~1.5m薄煤层普采与高档普采工作面。

该采煤机的使用效果有待进一步考察。

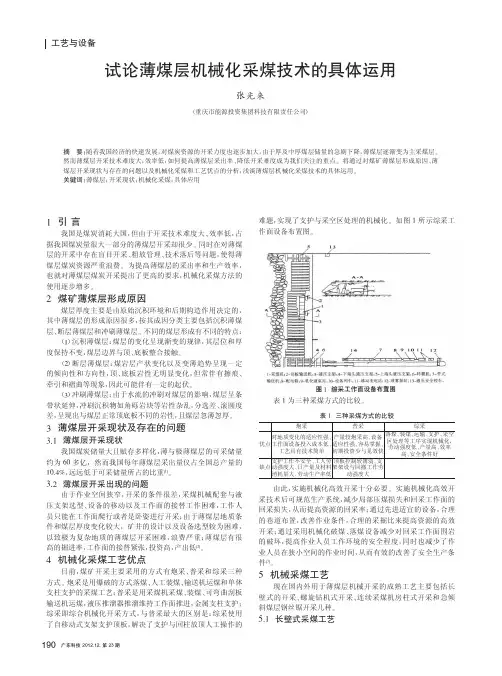

我国几种主要薄煤层滚筒采煤机技术参数见表1。

3新型电牵引薄煤层采煤机结构特点与使用效果现代采煤机正向大功率方向发展,目前中厚及厚煤层采煤机总装机功率已超过1000kW,国外薄煤层采煤机的最大总装机功率也已超过500kW,我国的M G344-PWD型采煤机装机功率达344kW。

采煤机功率的增大,有利于提高采煤机的机械安全裕度和增大其适应范围。

对于薄煤层采煤机来说,可靠性是第一位,只有在可靠的基础上,才能增大其适应性。

薄煤层地质条件变化影响大,截割功率大,有利于采煤机强行通过各种不利的地质条件(如断层、夹矸与局部变薄带)。

单电机纵向布置存在传动系统复杂,效率低的缺点,而且,存在功率分流,因此实际上传递到每一个滚筒上的功率小于实际电动机功率。

加大功率,势必又增大机面高度,必须采取特殊措施。

采用两个纵向布置的电机联合驱动,又增大机身长度,降低型号BM-100M G150-B5M G200-B M G344-PWD M G250-BW M G200/450B-WD M G250/550-BWD 装机功率(kW)100150180(200)300+2×222502×200+2×252×250+2×25采高范围(m)0.75~1.30.8~1.5 1.0~1.80.9~1.60.85~1.5 1.0~1.7 1.0~1.7牵引调速方式液压锚链液压锚链液压锚链无链交流电牵引液压无链无链交流电牵引无链交流电牵引牵引速度(m/min)0~60~50~60~6/7.80~60~60~6牵引力(kW)120160180350/262300440440滚筒直径(mm)Φ750,Φ800Φ800,Φ900,Φ100Φ1000,Φ1250Φ900,Φ1000Φ1250,Φ1400Φ850,Φ1000Φ1000,Φ1250Φ1400(Φ1500)Φ1000,Φ1250Φ1400(Φ1500)滚筒转速(r/min)94.8789.955.4,67.145.2/52.5,59/6264.3644.7(40)44.7(40)截深(mm)600600~1000800800800800800机身布置方式骑输送机骑输送机骑输送机爬底板骑输送机骑输送机骑输送机机器重量(t)12131519/21162023表1我国几种主要薄煤层采煤机技术参数薄煤层采煤机的适应性。

采用多电机横向布置、电牵引是当前滚筒采煤机设计技术的新发展,它具有总装机功率大,每个传动环节各由其自身的电机驱动,整机机械传递系统简单,传动效率高。

截割电机直接横向布置在摇臂上,可取消单电机纵向布置传动采用复杂的伞齿轮传动结构,有利于缩短机身长度。

此外,由于各部件之间没有传动连接关系,安装维护简便。

但是,采用常规的布置方式,即截割电机布置在摇臂采空侧,这种结构形式用于薄煤层采煤机不合适:首先是采用较大功率截割电机时,电机外形尺寸仍影响机面高度;其次是摇臂电机布置在采空侧,调高时其外壳随摇臂摆动,直接影响机面高度与过煤空间。

因此,研制较低机面高度、功率又较大、采用多电机横向布置传动的薄煤层采煤机时,必须采用特殊的布置方式。

将摇臂电机布置在煤壁侧,类似于悬机身采煤机的结构方式。

其独到之处是在煤壁侧只悬挂两个截割电机,其它部分仍可布置在输送机上,将摇臂采空侧壳体压薄,以免影响机面高度与过煤空间,并可在其内布置调高系统,有利于缩短机身长度。