中厚板表面热处理技术

- 格式:doc

- 大小:28.50 KB

- 文档页数:4

中厚板热处理相关知识将中厚板加热到所要求的温度后并且保持一定时间,然后用选定的冷却速度和冷却方法进行冷却,从而得到所需要的组织和性能,这一过程叫做热处理工艺。

热处理工艺是由加热、保温和冷却三个阶段组成。

根据不同的目的可采用不同的加热温度和冷却速度。

中厚板热处理常用的有正火、退火及调质三种工艺。

热处理的目的是为了生产具有高抗拉强度、高屈服点、耐冲击、耐腐蚀、耐磨等性能的调质板材。

正火是将钢板加热到上临界点A3以上约30~50℃或更高的温度,使钢奥氏体化,并保温均匀化后,在自然的大气中冷却,得到珠光体型组织的热处理工艺。

正火可以细化晶粒,均匀组织,提高冲击功和延伸性,消除轧制内应力。

退火是将钢板加热到临界点Ac1以上或以下的一定温度,保温一定时间,然后缓慢冷却,以获得接近于平衡状态的组织的热处理工艺。

其实质就是将钢板加热与保温,使其内部形成均匀的奥氏体,然后随炉冷却。

?调质处理是淬火和高温回火,或中温回火,或正火的联合热处理,其目的是使钢板达到较高的综合性能。

调质处理多用于中碳钢板和合金结构钢板等。

调质处理时对一些淬火后应力较大的钢板,应及时进行回火,以免产生裂纹。

调质处理进行高温回火时对一些钢板应控制冷却速度,以免产生回火脆性。

淬火是把钢板加热到Ac3以上,保温后以大于临界冷却速度进行快速冷却,以使过冷奥氏体转变为马氏体组织。

对过共析钢需加热到Ac1与Accm之间保温,然后快冷。

回火是将钢板加热到Ac1点以下温度,保温后冷至室温。

回火的目的主要是消除淬火和热轧时产生的内应力,提高钢板分塑性和韧性。

回火可分为低温、中温、高温回火三种。

固溶处理是把钢板加热到一定温度,经保温使某些组织溶解于基体中,成为均匀的固溶体,以改善钢板的韧性和塑性。

固溶处理用于奥氏体不锈钢板热处理。

?特厚钢板轧后必须进行热处理,主要使为了防止钢板表面和中心的温度差引起裂纹,使轧制组织均匀化,脱除钢板中的氢,防止针状铁素体的存在影响探伤检查等。

中厚板热处理淬火机及应用技术分析摘要:淬火是将加热后的工件浸入淬火介质中,使工件表面获得足够的温度,使材料表面发生马氏体转变,以提高材料的强度和韧性。

淬火后的工件具有较高的硬度和强度,良好的耐磨性和耐蚀性,同时还有很好的塑性、韧性及一定的耐高温性能。

因此,淬火技术在机械制造、钢铁工业中得到广泛应用。

随着科技的进步,对工件性能要求越来越高,传统的加热淬火工艺已经不能满足生产要求,热处理淬火机应运而生。

关键词:中厚板;热处理淬火机;应用技术引言:随着我国经济的快速发展,钢铁产业也得到了迅速发展。

热处理技术也得到了很大的进步,在传统的淬火设备中,由于体积较大、制造成本高、占地面积大等缺点,很难适应我国经济发展的需求。

因此,为了有效满足经济发展对中厚板热处理设备的要求,必须要对传统淬火设备进行改进,采用先进的大型卧式淬火机,利用现代科技对其进行改造升级。

中厚板热处理淬火机是一种新型、高效、节能的大型卧式淬火机。

该淬火机有效解决了传统淬火设备体积大、占地面积大等缺点,且操作简单、维护方便。

此外,该设备还具有节能效果明显、效率高、节能效果显著等优点。

1工作原理1.中频电源由整流装置向整流电路供电,整流后的直流电压经过滤波,然后供给 IGBT或 GTO功率模块。

2. IGBT模块输入端的整流输出电压为3.3-5.5V,根据不同的产品要求,提供不同的电压等级。

3. IGBT模块输出端有一输入二极管,它的作用是吸收输入端的电压波动,防止功率管烧毁。

当输出端出现电压波动时,可以启动稳压二极管,把功率管短路或者短接保护。

4. IGBT模块输出端有一个滤波电容,它可以吸收输入端的高频信号,将其转化为低频信号,然后供给变频器进行下一步工作。

5. IGBT模块输出端有一个逆变二极管,当交流电输入时,可以将其转换为直流电。

逆变二极管可以把直流电变为交流电。

6.变频调速模块是中频电源中最重要的设备之一。

它是将工频交流电经整流滤波后变成直流电输出的装置。

中厚板热处理过程

中厚板是指厚度在6mm以上的钢板,常用于建筑、船舶、桥梁、机械制造等领域。

中厚板的热处理是一种对钢板进行加工改性的技术,通过高温加热和冷却等过程,使钢板的力学性能得到改善。

中厚板的热处理过程主要包括加热、保温和冷却三个阶段。

加热阶段是将钢板放入炉内进行加热,通常采用电阻加热或气体加热方式,温度一般在850℃左右。

保温阶段是将钢板在高温下保持一段时间,以使其内部组织发生改变,通常持续时间为数小时。

冷却阶段是将热处理后的钢板迅速冷却,以固定其新的组织结构,通常通过水淬或空气冷却等方式进行。

不同的热处理工艺对钢板的性能影响也不同。

例如,正火处理能够提高钢板的硬度和强度,但降低其塑性和韧性;淬火处理则能提高钢板的硬度和强度,同时保持其良好的塑性和韧性。

此外,回火处理和退火处理也是常用的热处理工艺,它们能够通过控制加热和冷却过程,使得钢板的性能得到综合提升。

总之,中厚板的热处理是一种非常重要的钢材加工技术,它能够通过改变钢板的组织结构,使得其力学性能得到提升,同时也能够满足不同领域的需求。

- 1 -。

中厚板热处理线智能生产数字化技术研究进展与应用中厚板热处理线智能生产数字化技术研究进展与应用摘要:随着工业生产的全面智能化和数字化转型,中厚板热处理线作为钢铁工业中重要的生产线之一,迎来了新的发展机遇。

本文通过综述中厚板热处理线数字化技术的研究进展与应用,包括智能制造、物联网、大数据分析等领域,探讨数字化技术在中厚板热处理线中的应用前景和挑战,并提出未来发展的方向和建议。

关键词:中厚板热处理线;智能生产;数字化技术;应用 1. 引言钢铁工业一直是国民经济的支柱产业之一,而中厚板热处理线又是钢铁工业中的重要生产线之一。

传统的中厚板热处理线在工艺流程、设备配置、生产效率等方面存在着一些不足。

随着信息技术的快速发展,数字化技术为中厚板热处理线的智能化生产提供了新的机遇和挑战。

本文旨在总结中厚板热处理线数字化技术的研究进展与应用,为其进一步智能化生产提供参考。

2. 中厚板热处理线数字化技术研究进展2.1 智能制造技术智能制造是数字化技术在制造业中的应用,可以提高中厚板热处理线的生产效率和产品质量。

智能制造技术包括自动化控制技术、传感器技术、机器人技术等。

其中,自动化控制技术可以实现中厚板热处理线各个环节的自动化操作,提高生产效率和稳定性;传感器技术可以实时监测中厚板的温度、厚度等参数,保证产品质量;机器人技术可以替代传统的人工操作,提高工作效率和安全性。

2.2 物联网技术物联网技术是将各种物理设备与互联网进行连接,实现设备之间的信息互通和远程控制。

在中厚板热处理线中,物联网技术可以实现设备的远程监控和故障诊断,提高设备的运行效率和可靠性。

同时,物联网技术还可以实现中厚板热处理线与供应链的信息互通,实现生产计划的自动调整和资源的优化配置。

2.3 大数据分析技术大数据分析技术可以对中厚板热处理线的生产数据进行全面分析和挖掘,为生产过程的优化和决策提供科学依据。

通过对大数据的处理和分析,可以及时发现生产中存在的问题并采取相应的措施解决。

舞钢中厚板热处理生产综述编者按:随着国民经济的发展和国内装备制造业的更新换代,国内中厚板,尤其是高品质、高附加值的热处理中厚板需求持续增加。

舞阳钢铁公司在国内高品质中厚板市场上占有很大比重,其热处理生产在中厚板领域中颇具代表性。

本文以舞钢新建的第二轧钢厂热处理线为例,简要介绍舞钢的中厚板热处理工艺、热处理设备及热处理产品和应用。

1.中厚板热处理概况近年来,国内中厚板轧机建设方兴未艾,随着新建成项目的产能逐渐释放,有限的中厚板市场已经日趋饱和。

在当前全球经济危机阴影下,中、低档中厚板产能已明显出现供大于求的局面,而高质量、高附加值的“双高”中厚钢板用户需求依然不减,市场前景看好。

虽然在中厚板的生产中,控轧控冷(TMCP)的生产工艺已经得到普遍应用,并在造船、容器制造等领域中发挥了积极作用,但采用TMCP工艺所生产的钢板,其性能离散度较大,对于生产厚规格、高性能钢板,尤其是要求均匀性高的锅炉、压力容器、桥梁、高层建筑和Z向钢板等,控轧控冷工艺仍显现出它的局限性,如组织结构不够均匀,性能不够稳定等,因此传统离线的热处理工艺仍然无可替代。

随着国内装备制造业的更新换代,对所使用的钢板性能要求也日趋严格。

虽然2008年我国中厚板生产量高达约5970万t,但国内大部分钢厂热处理钢板的品种及质量均与国际水平有较大的差距。

因此,国内中厚板的热处理生产还有很大的发展空间。

国内部分已建或在建的热处理生产线统计见下表所示。

表1 国内部分已建、在建热处理生产线统计表————————————————————————————————————序生产厂名称热处理线名称用途主要设备年产量104t/a号————————————————————————————————————1 五矿营口中厚板厂(5000mm) No.1热处理线正火、回火辐射管加热氮气保 ~12(46)淬火护辊底式炉,辊压式淬火机No.2热处理线正火、回火辐射管加热氮气保(预留) 护辊底式炉No.3热处理线回火明火加热辊底式炉(预留)2 宝钢厚板厂(5000mm) No.1热处理线正火、回火、辐射管加热氮气保 ~37淬火护辊底式炉,辊压式淬火机No.2热处理线正火、回火辐射管加热氮气保护辊底式炉No.3热处理线正火、回火明火加热辊底式炉3 鄂钢中板厂(4300mm) No.1热处理线正火、回火、辐射管加热氮气保 ~20.8淬火护辊底式炉、辊压式淬火机No.2热处理线正火、回火明火加热辊底式炉4 鞍钢厚板厂(4300mm) No.1热处理线正火、回火明火加热辊底式炉 ~20No.2热处理线正火、回火、辐射管加热氮气保淬火护辊底式炉、辊压式淬火机5 兴澄厚板厂(4300mm) No.1热处理线正火、回火氮气保护辐射管加 ~25(37)热辊底式炉No.2热处理线正火、回火、氮气保护辐射管加(预留) 淬火热辊底式炉、辊压式淬火机6 舞钢第一轧钢厂(4200mm) No.1热处理线正火、回火明火加热辊底式炉 ~66.5 No.2热处理线正火、回火明火加热辊底式炉、控冷ACCNo.3热处理线正火、回火、辐射管加热氮气保淬火护辊底式炉、辊压式淬火机No.4热处理线回火明火加热辊底式炉车底式炉正火、回火8座外部机械化炉淬火、回火 8座7 宝钢中厚板厂分公司(4200mm) No.1热处理线正火、回火明火加热辊底式炉 ~28.8No.2热处理线正火、回火明火加热双步进梁炉8 舞钢第二轧钢厂(4100mm) No.1热处理线正火、回火明火加热辊底式炉、 ~40.0控冷ACCNo.2热处理线回火明火加热辊底式炉No.3热处理线正火、回火、辐射管加热氮气保淬火护辊底式炉、辊压式淬火机9 包钢中板厂(4100mm) No.1热处理线正火、回火辐射管加热氮气保 ~50护辊底式炉No.2热处理线回火辐射管加热氮气保护辊底式炉No.3热处理线正火、回火、辐射管加热氮气保淬火护辊底式炉,辊压式淬火机10 湘钢中板厂(3800mm) No.1热处理线正火、回火辐射管加热氮气保 ~55护辊底式炉No.2热处理线淬火、正火、辐射管加热氮气保回火护辊底式炉,辊压式淬火机No.3热处理线回火明火加热辊底式炉11 安钢中板厂(3500mm) No.1热处理线正火、回火辐射管加热氮气保 ~22(33)护辊底式炉,控冷ACCNo.2热处理线正火、回火、辐射管加热氮气保(预留) 淬火护辊底式炉,辊压式淬火机12 天钢中板厂(3500mm) No.1热处理线正火、回火辐射管加热氮气保 ~15(28)护辊底式炉No.2热处理线正火、回火、辐射管加热氮气保淬火护辊底式炉,辊压式淬火机13 唐山中板厂(3500mm) No.1热处理线正火、淬火辐射管加热氮气保 ~30.5护辊底式炉,辊压式淬火机No.2热处理线回火、正火明火加热辊底式炉14 武汉轧板厂(2800mm) No.1热处理线正火、回火明火加热辊底式炉 ~30No.2热处理线正火、回火、辐射管加热氮气保淬火护辊底式炉,辊压式淬火机No.3热处理线正火、回火、辐射管加热氮气保淬火护辊底式炉,辊压式淬火机15 营口中板厂(2800mm) No.1热处理线正火、回火明火加热双步进梁炉 ~14 ————————————————————————————————————注:()内数据表示预留设备建成后总产量2.舞阳钢铁公司中厚板热处理产品及应用根据市场需求,舞阳钢铁公司(以下简称舞钢)中厚板热处理产品主要分以下几大类:2.1造船板随着我国对能源、矿产资源的需求高速增长,造船业也得到快速发展,船板的需求量激增。

7050合金中厚板T76热处理制度的研究一、研究背景7050合金作为一种高性能的铝合金,广泛应用于航空航天、交通运输等领域。

中厚板作为7050合金的主要产品形式,其力学性能和腐蚀性能对产品质量具有决定性影响。

T76热处理制度是提高7050合金中厚板性能的关键工艺,因此,研究T76热处理制度对优化产品性能具有重要意义。

二、T76热处理制度概述1. 固溶处理:将7050合金中厚板加热至475510℃,保温一定时间,使合金中的强化相充分溶解,获得过饱和固溶体,为后续时效处理提供条件。

2. 预时效处理:在较低温度(100120℃)下进行预时效,使合金中的溶质原子形成细小、均匀的析出相,提高合金的强度和塑性。

3. 时效处理:将预时效处理后的中厚板加热至150170℃,保温一定时间,使析出相进一步长大、粗化,达到最终强化效果。

三、研究方法本研究采用正交试验方法,以固溶处理温度、保温时间、预时效温度、时效温度和时效时间为因素,设计五因素四水平的正交试验表。

通过对试验结果的分析,探讨各因素对7050合金中厚板性能的影响,优化T76热处理制度。

四、试验结果与分析1. 固溶处理阶段试验结果表明,固溶处理温度和保温时间对7050合金中厚板的力学性能和腐蚀性能有显著影响。

当固溶处理温度为490℃,保温时间为2小时时,合金的综合性能最佳。

2. 预时效处理阶段预时效温度对7050合金中厚板的性能有一定影响。

预时效温度为110℃时,合金的强度和塑性较优。

3. 时效处理阶段时效温度和时效时间对7050合金中厚板的性能影响较大。

当时效温度为160℃,时效时间为24小时时,合金的力学性能和腐蚀性能达到最佳。

五、结论1. 优化后的T76热处理制度为:固溶处理温度490℃,保温时间2小时;预时效温度110℃;时效温度160℃,时效时间24小时。

2. 优化后的T76热处理制度可显著提高7050合金中厚板的力学性能和腐蚀性能,满足航空航天等领域的高性能需求。

鉴定材料二中厚板热处理工艺形成与完善技术报告中厚板热处理工艺形成与完善的技术报告1.前言进入2008年,国内钢铁市场已经显现疲态,尤其是进入下半年,由于受全球金融危机导致实体经济下滑以及国内宏观调控政策影响,市场普遍需求信心严重不足,钢材价格出现非理性的急跌。

在这种萧条的经济条件下,若要进一步增强企业竞争力,增加企业经济效益,最关键的问题是抢占高端市场,降低生产成本,以期增加企业利润,而对利润影响最大的因素有两方面,一个是保持旺盛的销售势头,另一个就生产高附加值产品,显然在当今疲软市场中不可能有高需求的买方市场,而生产高附加产品将成为企业增加利润的唯一途径,的创造利润的就落在中厚板热处理项目上。

中厚板热处理是一项新上项目,它能用正火方式处理高强船板、容器板、低碳结构用钢等钢种,也可以用回火的热处理方式生产70Kg-100Kg级高强板、油罐钢等高端产品,并且现在高强船板、油罐钢、高强板市场需求旺盛、价格较高,有一条完整的中厚板热处理工艺生产线就是企业增加利润收入的有效保证。

2、中厚板热处理工艺的形成与完善在中厚板厂,热处理工艺主要流程为:原料验收-钢板抛丸-进热处理炉-冷床-矫直-喷漆打字-组吊收集入库。

整条热处理生产线核心工艺就是控制热处理炉处理钢板的加热时间、加热保温温度以及热处理后钢板的冷却模式,所以在此文我们将重点研究热处理炉在整条工艺生产线的控制。

热处理生产线的核心工艺是控制热处理炉,显然生产线的重要设备即为热处理炉,下面是热处理生产线的核心设备---热处理炉2.1 中厚板热处理正火工艺形成与完善将钢加热到Ac3(或Ac cm)点以上30-50℃,保温适当时间后,在静止空气中冷却的热处理工艺。

其目的:细化晶粒,并使组织均匀化;提高低碳钢板的硬度和切削加工性能;消除过过共析钢中的网状碳化物,为下一步热处理做好准备。

在中厚板的实际热处理过程中,正火的温度常常要比定义中的温度稍微高一些,并在高温下保持一定的时间,以促使钢板中奥氏体均匀化。

1.1我国热处理技术发展热处理是温度与时间相互配合的一项工艺,因此,热处理是通过不同的加热温度、保温时间及冷却速度,使钢的成分与组织发生扩散、再结晶的变化,也可促进或阻止其组织与成分的转变、析出,以期达到所要求的各种性能。

我国现代热处理技术的发展历程大体上可分3个时期,即1949——1965年,70年代中后期,改革开放(1978年)以后的时期。

第一个时期是恢复经济,实行第一、第二个五年计划时期,在此期间我国建设了一批大型现代化的骨干企业,其中的汽车、拖拉机、柴油机、机床和工具、轴承等机械厂大都设置了热处理车间或工段;购买了大批原苏联制造的箱式炉、井式渗碳炉和回火炉及盐浴炉、高频淬火加热设如备等,并建立了自己的电炉厂, 各厂应用的热处理技术基本上是常规技术企业技改的强劲势头给设备制造业带来更多机会。

在热处理加热炉中,箱式、井式和盐浴炉等常规设备的需求会进一步减少。

需要更多的是工艺先进、可靠性和自动化程度高、节能和无污染的设备。

这就要求制造厂能清楚、准确地把握国内外新设备发展动向和用户的市场需求,提出自己的产品发展规划和实现目标的措施。

热处理工艺材料(淬火剂、渗剂、防渗剂、气氛和盐浴)和辅助材料(清洗剂、防锈剂、干燥剂、催化剂等)是热处理技术的重要组成部分。

缺乏优质工艺材料,就不能保证热处理零件和各种制品的优异质量。

在热处理工艺材料中用量最大的是淬火剂。

1.2国内中厚板热处理工艺与设备发展现状目前在中厚钢板的生产中控轧控冷(TMCP)工艺已普遍应用,并在管线钢、高强度结构钢、海洋平台用钢、造船板等的生产中发挥了积极作用,大大提高了钢板的综合性能,节约了宝贵的合金元素。

但是,TMCP处理的钢板性能离散度较大,而且一些钢种要求很苛刻的临界轧制。

因此,对于生产厚规格、高性能钢板,尤其是要求性能均匀性比较高的锅炉压力容器钢板、桥梁钢板、高层建筑钢板、Z向钢板等,传统的离线热处理方式仍然是难以替代的。

因为对于需要热处理的钢板来说,一般40mm以上的厚规格钢板受剪切能力限制,需要火焰切割,而且热处理的钢种很多要求逐张探伤。

中厚板热处理变形的影响因素和控制策略研究摘要:中厚板通常应用在性能要求较高的地方,而热处理工艺是确保中厚板高性能的重要技术手段。

由厚板制成的机械设备经过热处理,提高了耐磨性,延长了使用寿命。

然而,中厚板在热处理过程中容易发生变形,严重变形会直接导致材料开裂,影响材料质量。

在此基础上,文章分析了影响中厚板热处理变形的因素以及作为参考的控制策略。

关键词:中厚板;热处理变形;影响因素;控制策略1中厚板热处理技术概述1.1正火处理所谓的正火处理也可以称为常化处理。

板材的强度通常较高,但在使用过程中韧性较差。

它必须标准化,然后在空气中冷却,在空气中产生细颗粒;板材的标准最终处理提高了板材的性能,以满足使用要求。

标准热处理既可以看作是预备热处理,也可以看作是最终热处理。

对于主要是机械零件的结构钢,标准处理通常是一种预备热处理,主要是为进一步切割和最终热处理准备钢的内部组织和性能。

对于有钢低碳和低、标准化是最终热处理合金有钢是该方案能够满足特定钢的内部结构,使车内所需的机械性能和技术。

在钢板归一化过程中,A:标准化治疗,在一定程度上提高了合金钢板热轧过程的性能和低碳,但遭受某种损失钢板的强度,特别是在这个过程板,以确保可以实现有特殊需求,在火、普通钢组件应该徽章11949:1995有效,通过添加碳、锰等固态可溶性元素,可以有效地提高高富集程度的屏蔽,在此过程中应酌情考虑碳含量。

热轧板的拉伸性能或冲击能,尽管有一定的损失,可以通过标准化来改善这两个指标。

1.2高温处理高温处理板块,还可以冷静处理,通过高温处理板块可消除残余应力钢单内,与标准化治疗相比,在高温处理板块温度必须控制在一定的限度,上层温度是控制的准确性。

1.3调质处理中厚板的调质处理属于淬火和回火的有效组合。

中厚板的淬火和回火处理需要专门应用与热处理有关的设备,主要是热处理炉、低温回火炉和冷却机。

在加工过程中马氏体组织形成后,中厚板在低温下淬火。

这个过程属于淬火和回火处理。

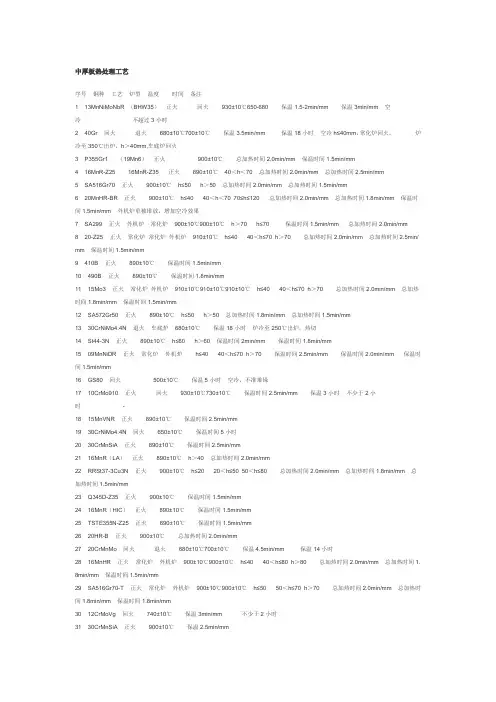

中厚板热处理工艺序号钢种工艺炉型温度时间备注1 13MnNiMoNbR (BHW35)正火回火 930±10℃650-680 保温1.5-2min/mm 保温3min/mm 空冷不超过3小时2 40Gr 回火退火 680±10℃700±10℃保温3.5min/mm 保温18小时空冷h≤40mm,常化炉回火。

炉冷至350℃出炉,h>40mm,车底炉回火3 P355Gr1 (19Mn6)正火 900±10℃总加热时间2.0min/mm 保温时间1.5min/mm ·4 16MnR-Z25 16MnR-Z35 正火 890±10℃ 40<h<70 总加热时间2.0min/mm 总加热时间2.5min/mm5 SA516Gr70 正火 900±10℃h≤50h>50 总加热时间2.0min/mm 总加热时间1.5min/mm6 20MnHR-BR 正火 900±10℃h≤4040<h<70 70≤h≤120总加热时间2.0min/mm 总加热时间1.8min/mm 保温时间1.5min/mm 外机炉单独堆放,增加空冷效果7 SA299 正火外机炉常化炉 900±10℃900±10℃ h>70 h≤70保温时间1.5min/mm 总加热时间2.0min/mm8 20-Z25 正火常化炉常化炉外机炉 910±10℃h≤4040<h≤70 h>70 总加热时间2.0min/mm 总加热时间2.5min/ mm 保温时间1.5min/mm9 410B 正火 890±10℃保温时间1.5min/mm10 490B 正火 890±10℃保温时间1.8min/mm11 15Mo3 正火常化炉外机炉 910±10℃910±10℃910±10℃h≤4040<h≤70 h>70 总加热时间2.0min/mm 总加热时间1.8min/mm 保温时间1.5min/mm12 SA572Gr50 正火 890±10℃h≤50h>50 总加热时间1.8min/mm 总加热时间1.5min/mm13 30CrNiMo4.4N 退火车底炉 680±10℃保温18小时炉冷至250℃出炉,热切14 St44-3N 正火 890±10℃h≤60h>60 保温时间2min/mm 保温时间1.8min/mm15 09MnNiDR 正火常化炉外机炉h≤4040<h≤70 h>70 保温时间2.5min/mm 保温时间2.0min/mm 保温时间1.5min/mm16 GS80 回火 500±10℃保温5小时空冷,不准堆垛17 10CrMo910 正火回火 930±10℃730±10℃保温时间2.5min/mm 保温3小时不少于2小时 -18 15MnVNR 正火 890±10℃保温时间2.5min/mm19 30CrNiMo4.4N 回火 650±10℃保温时间5小时20 30CrMnSiA 正火 890±10℃保温时间2.5min/mm21 16MnR(LA)正火 890±10℃ h>40 总加热时间2.0min/mm22 RRSt37-3Cu3N 正火 900±10℃h≤2020<h≤50 50<h≤80总加热时间2.0min/mm 总加热时间1.8min/mm 总加热时间1.5min/mm23 Q345D-Z35 正火 900±10℃保温时间1.5min/mm24 16MnR(HIC)正火 890±10℃保温时间1.5min/mm25 TSTE355N-Z25 正火 890±10℃保温时间1.5min/mm26 20HR-B 正火 900±10℃总加热时间2.0min/mm27 20CrMnMo 回火退火 680±10℃700±10℃保温4.5min/mm 保温14小时28 16MnHR 正火常化炉外机炉 900±10℃900±10℃h≤4040<h≤80 h>80 总加热时间2.0min/mm 总加热时间1. 8min/mm 保温时间1.5min/mm29 SA516Gr70-T 正火常化炉外机炉 900±10℃900±10℃h≤5050<h≤70 h>70 总加热时间2.0min/mm 总加热时间1.8min/mm 保温时间1.8min/mm30 12CrMoVg 回火 740±10℃保温3min/mm 不少于2小时31 30CrMnSiA 正火 900±10℃保温2.5min/mm32 TSTE315N-Z25 正火 900±10℃保温1.5min/mm33 1Cr-0.5Mo(15CrMoR)正火回火 930±10℃700±10℃保温2.5min/mm 保温3min/mm34 15MnTi 正火 910±10℃h≤1616<h≤35 35<h≤50总加热时间2.0min/mm 总加热时间1.8min/mm 总加热时间1. 5min/mm35 Q345B-Z35 正火 890±10℃总加热时间1.5min/mm36 S355J2G3 (S355K2G3)正火 890±10℃890±10℃h≤80h>80 总加热时间2.5min/mm 保温时间1.5min/mm37 SA516Gr70 正火 910±10℃h≤50 50<h≤70 h>70 总加热时间2.0min/mm 总加热时间1.5min/mm 保温时间1. 5min/mm38 40CrMo 回火 680±10℃保温4min/mm 空冷39 SA299 正火 890±10℃保温1.5min/mm40 C22 C35 C45 正火正火正火 890±10℃870±10℃850±10℃保温1.5min/mm 保温1.5min/mm 保温1.5min/mm41 10CrMoAl 正火 900±10℃保温1.8min/mm42 SA516Cr65 正火 900±10℃h≤80h>80 总加热时间2.0min/mm 保温时间1.5min/mm43 21CrMo10 退火回火 650±10℃650±10℃保温3.5min/mm 保温4.0min/mm 300℃出炉空冷44 平台钢正火 900±10℃h≤40h>40 保温1.8min/mm 保温1.5min/mm45 S275JR 正火 900±10℃保温1.5min/mm46 HII 正火 870±10℃h≤50h>50 保温1.5min/mm 试样正火HII (P265GH) 19Mn6(P355GH)47 Q460T 正火 900±10℃保温1.5min/mm48 45Mn2 正火回火 850±10℃700±10℃保温2.0min/mm 保温4.0min/mm 空冷空冷49 14MnNbq 正火 910±10℃保温1.5min/mm 空冷50 Q420C-Z15 正火 910±10℃总加热时间2.0min/mm51 Q460C 正火 900±10℃保温2.0min/mm52 St52-3-Z35 正火 890±10℃h≤4040<h≤70 h>70 总加热时间2.0min/mm 总加热时间1.8min/mm 保温时间1. 5min/mm53 13MnNiMo54 正火回火 930±10℃650±10℃保温1.5min/mm 保温3.0min/mm54 50Mn 正火 820±10℃保温1.8min/mm55 16MnDR 正火 900±10℃保温1.8min/mm56 CCS/410A-T 正火 890±10℃保温1.5min/mm57 SA387CrⅡC12 正火回火 930±10℃710±10℃保温3.0min/mm 保温时间3.0小时58 14MnMoV 正火 930±10℃保温1.8min/mm59 20CrMo 退火 690±10℃保温时间15小时350℃出炉60 14CrMoV 正火 930±10℃保温1.8min/mm61 13CrMo44 正火 930±10℃保温1.8min/mm62 SA38 1.25Cr-0.5MnCn 正火正火 920±10℃920±10℃保温2.4min/mm 保温3min/mm 总加热时间3.0min/mm 总加热时间3.5min/mm63 25CrMo 回火退火 690±10℃690±10℃保温3min/mm+60min 保温时间20小时250℃出炉64 A572Gr60 正火 900±10℃h≤30h>30 总加热时间2.0min/mm 总加热时间1.5min/mm65 16Mnq 正火 880±10℃保温(1.5-1.8)min/mm66 SM400ZL 正火常化炉外机炉 920±10℃总加热时间2.0min/mm 保温时间1.6min/mm67 40-042 正火常化炉外机炉 890±10℃保温2.0min/mm或+30min68 40-032 正火常化炉外机炉 880±10℃保温1.8min/mm或+30min69 Q690/T 正火常化炉外机炉 900±10℃保温1.5min/mm或+30min70 35CrMo 回火常化炉外机炉 690-700℃保温3.5min/mm 空冷71 20R(HS)正火常化炉外机炉 900±10℃h≤50h>50 保温2.5min/mm 保温2.0min/mm72 SA516Gr70-T 正火常化炉外机炉 900±10℃h≤50h>50 保温2.0min/mm 保温1.8min/mm73 TSTE355N/I25 正火常化炉外机炉 890±10℃保温1.5min/mm74 09MnNiDR 正火常化炉外机炉 900±10℃保温2.5min/mm 保温2.0min/mm75 15Mo3 正火常化炉外机炉 910±10℃保温2.0min/mm 保温1.8min/mm76 49073 正火常化炉外机炉 890±10℃保温1.8min/mm77 SA515Gr65 正火常化炉外机炉 910±10℃h≤50h>50 保温2.0min/mm 保温1.5min/mm78 SAE/AISI1025 正火常化炉外机炉 880±10℃保温1.5min/mm79 St52-3-Z35 正火常化炉外机炉 890±10℃h≤4040<h≤70 h>70 保温2.0min/mm 保温1.8min/mm 保温1.5min/mm80 SPV490 正火回火常化炉外机炉 910±10℃640±10℃保温2.0min/mm 保温3.0min/mm81 12Cr2Mo1 正火回火常化炉外机炉 930±10℃730±10℃保温t>2.5min/mm 保温3.0min/mm82 TST315N-Z25 回火外机炉 580±5℃保温170min 300℃开始升温,升温速度70-80℃/h83 B61N-S 正火 920±10℃ 2(保)风冷回火 680±10℃ 3(保)风冷84 14Gr1MoR 正火 930±10℃ 3(总)板厚>25mm,雾冷回火 700±10℃ 4(总)空冷85 10GrMo910 正火 930±10℃ 2.5(总)≥1h回火 740-750℃ 4-5h(总)86 12Gr2Mo1R 正火 930±10℃ 2.5(总)≥1h回火 740-750℃≥3h(总)空冷87 15GrMoR(H) 正火 930±10℃ 2.5(总)≥1h回火 690±10℃ 4(总)≥1.5h88 SA387Gr22CL2 正火 930±10℃ 2.5(总)或2(保)≥1h雾冷或风冷回火 730-740℃ 3h(总)或3-4h(保)空冷89 13MnNiMoNbR 正火 930±10℃ 3(总)或2.5(保)≥1h回火 650±10℃ 4(总)或3.5(保)≥1.5h90 18MnMoNbR 正火 930±10℃ 3(总)或2.5(保)≥1h回火 650±10℃ 4(总)或3.5(保)≥1.5h91 SA302GrC 正火 910±10℃ 2(总)或1.5(保)回火 640±10℃ 3.5(总)或3(保)92 SA387Cr11Cl2 正火 930±10℃ 3(总)回火 720±10℃ 3h(保)93 42CrMo4 正火 850±10℃ 1.5(保)回火 680±10℃ 3(保)94 20MnSi 正火 880±10℃ 1.8(保)风冷95 15MnNiDR 正火 890±10℃ 2(总)雾冷96 SM400ZL 正火 910±10℃ 1.5(总)97 Q370qD(Z35)正火 910±10℃ 1.5(总)雾冷98 16MnR、16MnDR(Z35)正火 900±10℃ 1.8(总)或1.5(保)≥40'99 FE540B 正火 900±10℃ 1.6-1.8(总)100 15MnVNR 正火 890±10℃ 2.5(总)或2(保)≥1h 101 ST44-3N 正火 890±10℃ 1.5(保)102 D40 正火 900±10℃ 1.5(总)或1.5(保)雾冷或风冷103 14MnNbq 正火 910±10℃ 1.5(总)雾冷104 ST60-2 正火 860±10℃ 1.5(总)105 P460NH/NL1 正火 920±10℃ 1.6(保)106 S460N 正火 910±10℃ 2(保)107 Q345GJ/Z35C 正火 900±10℃ 1.5(总)正火 920±10℃ 1.5(保)108 NR400ZL 正火 910±10℃ 1.8(总)正火 920±10℃ 1.6(保)109 35SiMn 正火 900±10℃ 2(保)110 16CuCr 正火 890±10℃ 1.8(总)111 SM490C 正火 900±10℃ 1.5+30'或1.5(保)112 10CrMoAl 回火 650±10℃ 3.5(保)113 20Cr 回火 690±10℃ 4(保)114 40Mn2 回火 680±10℃ 4(保)115 20Mn2 回火 680±10℃ 4(保)。

在许多专业机械设备和大型结构件的制造行业里,碳钢板的使用相当广泛,比如在工程、能源、矿业机械行业,不少产品采用厚度为6~20mm的钢板,这类钢板有些是不带中空的平板料,而大多数则是孔洞率达30%的板料,其规格及尺寸因产品和用途而异,小到长宽尺寸不足100mm,大到长10m、宽1~2m,尺寸规格不一而足。

这些碳钢板经过等离子切割或氧气切割等方式下料后,在切割边沿留下形态各异的飞边、熔渣和毛刺,这些熔渣、毛刺是必须去除的(图1),锐边也必须倒圆角处理。

图1 等离子切割下料后的碳钢板人工研磨处理图2 打磨品质欠佳目前,大多数企业对热切割后的碳钢板进行人工表面处理,主要采用手砂轮、刮刀、钢锤等手工工具进行敲击式、扫磨式加工。

这种打磨方式存在的弊端有:⑴品质问题,打磨的均匀性和彻底性差(图2),影响后续的折弯、喷涂等工序以及产品的整体外观与内在质量。

⑵效率问题,人工打磨的效率很难掌握和统计,完全依靠员工的工作状态和熟练度,且效率的保障性差。

⑶环保问题,敲击和打磨的粉尘与碎渣四溅,严重污染工作区域内外的大气质量和环境。

⑷劳保问题,空气的污染是主要的问题。

此外,研磨工件产生的飞渣和搬运笨重工件是造成员工人身伤害事故的重大隐患。

图3 干法单面研磨方案图4 干法双面研磨生产线机械研磨处理近年来,有些企业也试图采用机械方式处理工件的熔渣和毛刺问题。

从目前的市场来看,大致有两种解决方案。

第一种是传统的干法单面研磨方案,通过式持续送料研磨,工作台面顶部设置若干研磨工位即打磨头,采用相似的研磨介质对工件做持续性研磨。

采用的研磨介质基本上属于布基砂带及其变种的打磨头(图3),这类打磨头在研磨顽固的熔渣时,砂带的使用寿命将大打折扣,去毛刺加工时30~50小时的寿命,一旦做去除熔渣处理则立即缩减为10小时以内,不仅耗材成本大,更换耗材的时间和频率所造成的时间浪费更是巨大。

另外,一般情况下工件需要双面加工处理,使用这种单面研磨方案,单面打磨后,工件需要翻转并二次进料才可完成最终的加工要求,大大降低了加工效率。

一、工艺流程及产品大纲1 工艺流程2 产品目录3 热解决钢板规格:6~80 mm × 1500~3300 mm × 6000~18000 mm最大单重:12.5 t4 热解决生产能力钢板旳正火或钢板旳高温回火,年解决量20.5万吨,其中正火钢板19万吨/年;回火钢板1.5万吨/年。

二抛丸清理区域工艺技术操作规程1、抛丸清理区域重要设备及性能1.1 抛丸清理机总体性能参数1.2 抛丸清理机前上料、机后输送辊道:1.3 抛丸室输送辊道:1.4 抛丸除锈系统1.5 丸料打扫系统对钢板旳清理采用二级打扫加二级风吹旳方式:一级滚扫采用老式旳高强度尼龙滚刷+收丸螺旋旳方式;二级横扫采用钢丝侧刷+压轮方式,打扫大量弹丸;一级风吹采用高压风机在打扫室内吹丸。

二级风吹采用高压空气在打扫室进行吹丸。

1.6 丸料循环系统1.7 抛丸器1.8 除尘系统1.9 气控系统1.10 起重设备2 抛丸清理机旳工艺操作规程2.1抛丸清理运营方式旳选择运营方式分为自动和手动两种方式。

自动方式为总操作台上“自动/手动”转换开关位于“自动”位置,按压自动起动按钮后,抛丸机按PC内预定程序顺序起动。

在进行结束时,按压自动停止按钮后,抛丸机旳电气设备将顺序关机。

手动方式为“自动/手动”转换开关位于“手动”位置,操作人员可按照预解决旳规定,分别按压有关旳起动停止按钮,来控制电气设备旳工作状态。

如从“手动”转为“自动”运营时,要保证抛丸机和辊道上没有钢板,然后将转换开关扳向“自动”位置,进入启动自动开机程序。

在“手动”和“自动”方式中,操作人员均可通过观测模拟屏上设备旳运营状态旳显示,来判断抛丸机旳工作状况。

2.2 钢板抛丸清理工艺规定2.2.1 按炉(批)进行钢板抛丸清理,严禁混炉混号。

2.2.2 钢板旳摆放吊板放在抛丸机前上料辊道上一定要放正,使其摆放在上料辊道旳中间位置。

钢板之间需保持一定旳距离。

当钢板是逐片进线时,间隔为相继钢板首尾之间旳距离。

12中厚板的加热设备与热处理设备12.1加热炉及其辅助设备中厚板车间为钢材热加工车间,原料加热工序必不可少,加热工序主要设备就是加热炉。

作为一种比较独特的轧制产品——中厚板,由于原料品种、规格较多,所以对加热设备也有一定的特殊要求。

根据不同的产品大纲可选加热炉炉型主要有4种:推钢式连续加热炉、步进梁式连续加热炉、均热炉和车底式加热炉,其他炉型例如步进底式连续加热炉、辊底炉、外部机械化炉、室式炉等很少在中厚板车间作为加热炉使用。

在中厚板车间推钢式连续加热炉和均热炉的使用历史比较悠久,随着对产品质量、产量要求的提高以及加热炉技术的发展,技术性能更为先进的步进梁式连续加热炉逐渐增多。

为适应特殊板坯(锭)、钢种加热的需要又出现了车底式加热炉炉型。

均热炉加热大型板坯(锭),步进梁式连续加热炉和推钢式连续加热炉加热规格居中的连铸坯,车底式加热炉加热大规格坯(锭)、小规格连铸坯和特殊钢种等。

中厚板车间原料板坯长度较短,钢种较多,连续加热炉的主要特点是:多为两排或三排布料,炉子较窄且长,沿炉长方向分多段控制以适应多种加热制度的需要等。

中厚板车间使用的原料以前是轧坯和扁锭,随着连铸工艺和设备的发展大部分现已被连铸坯所代替,而且其厚度有越来越厚的趋势,对于生产特厚板和特殊用途钢仍用扁锭,个别情况还有的用锻坯。

原料装炉可以冷装亦可热装。

随着中厚板轧机的发展,产品规格范围逐渐扩大,车问加热设备也向同时设置多种炉型方向发展。

同时加热炉必须适应板坯厚度日趋变厚、宽度日趋变宽、生产能力日趋变大的需求。

虽然均热炉与车底炉从结构和布置上有很大区别,但两者的加热制度比较接近,都为专设装、出料设备的间歇性加热炉,均热炉对板坯(锭)的规格范围和形状限制比较严格,烧嘴数量较少,温度均匀性稍差。

作为同一类型的加热炉,以车底式加热炉为代表进行论述和比较。

以下着重叙述步进梁式连续加热炉、推钢式连续加热炉和车底式加热炉。

12.1.1步进梁式连续加热炉12.1.1.1 对板坯尺寸和形状的要求步进梁式连续加热炉所用原料应符合YB/T 2012--2004《连续铸钢板坯》标准。

中厚板ACC及热处理线技改工程介绍(浅析)摘要有资料表明,进入21世纪以来,基于细化钢的晶粒度等金属学原理开发的TMCP钢的自身特点,即高强度、高韧性、和优越的焊接性能,使国际、国内在控制冷却技术在内的TMCP技术的运用呈现出广泛的钢种适用性。

中厚板热处理线、ACC快速冷却项目的投入正是利用控制冷却技术开发管线钢、高强船板、高强工程机械用钢等高附加值钢板。

关键词ACC;热处理线建设内容;产品方案;项目评价1 改造项目的主要建设内容(1)中厚板热处理线具体建设内容包括:抛丸机、炉前炉后辊道、对中装置、常化炉、热处理冷床(利旧)、温矫直机前后辊道、对中装置、温矫直、试样横移平台、冷矫直机(利旧)、冷矫直机前后辊道(利旧)、、液压润滑设备、自动化控制系统。

(2)ACC 快速冷却具体建设内容包括:(1)加速冷却系统:控冷辊道、高位水箱、分流集水管、上下超密度冷却喷头、上下部控制阀组、部遮蔽机构、防溅装置、侧喷装置、气吹扫装置、水系统配管、压缩气体系统及配管。

(2)泵站及水处理系统:高速过滤器、反洗泵调节池排污泵组冷却塔、加药装置泵房、过滤器站、冷却塔、管路系统(3)电气控制系统包括:自动化控制系统、电气传动基础自动化检测仪表。

2 改造后的产品及规模ACC可以处理的钢种如表1所列。

表1 ACC可以处理的钢种产品品种代表钢号普通碳素结构钢板Q235、SS330、SS400优质碳素结构钢板20、30、35、40、45低合金高强度结构钢板 Q345B、Q345(C、D、E)、Q420(C、D、E)、Q460、Q550、Q690工程机械用板Q235(A-E),Q3435(A-E),Q460(A-E)桥梁用板Q345q、Q370q、Q390q、Q420q锅炉板、容器板Q235R、Q345R、Q370R管线钢 X42-X65、X70、X80汽车用钢板。

16MnL,09CuPTiRe处理钢板规格:6~80mm×1200~3300 mm×5000~33000 mm年处理钢板能力:一期时65万吨/年;二期时120万吨/年热处理可以处理的钢种如表2所列表2 热处理可以处理的钢种序号钢种代表钢号执行标准1 碳素结构钢板Q235B GB32742 低合金高强度钢板Q345D/Q345E Q390 GB/T15913 工程机械用钢板20#-40# GB/T32754 锅炉、压力容器钢板Q345R Q370R GB/T191895 低温压力容器15MnNiDR GB35315 桥梁钢板Q345q GB/T714热处理钢板:180000t/a,其中常化处理:150000t/a,高温回火:20000t/a,低温回火:10000t/a。

中厚板热处理线工艺及设备研究【摘要】唐钢中厚板材有限公司所属的中厚板热处理生产线,可以说是唐钢中厚板的后续工程,其建厂的目的是为了增加产品种类、提高产品内在质量,使企业市场竞争力显著增加。

本文重点对热处理生产线的生产工艺、主要设备的技术参数及特点进行阐述。

【关键词】中厚板;热处理;工艺前言随着工业技术的不断发展,近年来,国内中厚板企业的工艺水平以及生产线装备也取得了不同程度上的改善,再加上建筑、安装、石油、化工、工程、机械、造船等其他行业对对中厚板的市场需求量不断增长,特别是质量要求相对较高的高级别、高附加值、高强度产品需求空间逐渐加大,而国内此类产品供应不足导致进口依赖较大。

中厚板由于采用了控轧控冷生产工艺,具有生产强度高、厚度大、低温韧性优良的特点。

但是中厚板在生产过程中受控轧控冷工艺以及板坯压缩比局限性的影响,板材的组织结构均匀性差,性能不稳定。

鉴于此,有些钢铁下游行业采用了中厚板产品在热处理状态下完成交货,从而保证板材的性能稳定性,并且可以使钢材的在加工性能得到进一步提高。

众所周知,在中厚板产品的加工处理过程中热处理工艺是一项重要的成产工艺,是生产高性能、高附加值产品的关键环节,也是对高端产品进行技术研发不可或缺的工艺技术,相信在今后也将成为引领市场竞争的关键因素。

我厂多年来顺应市场需求及行业发展,对中厚板生产工艺不断完善,并且对新上轧后热处理生产线进行多次研发,使得产品结构获得了进一步优化,提高了市场竞争力,本文将对中厚板热处理线工艺及设备进行详细阐述。

1生产工艺钢板在轧制后,为均匀组织、细化晶粒、消除轧制影响、得到所要求的组织和性能,一般要进行正火、调质等热处理,为此建有相应的正火热处理线和调质热处理线。

轧制后的钢板,按热处理要求进行分类堆放、冷却,在进入辐射管加热无氧化辊底式炉中进行加热之前,为保证加热质量及防止炉辊结瘤,一般要进行抛丸处理,除去钢板在轧制及冷却过程中形成的氧化铁皮。

中厚板表面热处理技术金属表面处理的方法1 前言中厚板的控轧控冷工艺发展很快,目前很大一部分通过控轧控冷工艺生产的钢板可以取代热处理钢板,即可节省能源,降低生产成本,而且从质量和性能上说也不次于热处理钢板。

然而,从当今的中厚板控轧控冷技术水平来说,中厚板的表面热处理工艺仍然还不能取消。

这是因为:1)从工艺上说,退火、回火、调质、缓冷等表面处理用控轧控冷工艺还实现不了;2)从钢种上说,耐压、耐候、抗压板、海上平台板、模具工具板、高中压锅炉容器板、合金结结板、桥梁板、不锈钢板及高牌号管线与船用板等,目前采用控轧控冷工艺尚有困难;3)从板厚上说,控轧控冷工艺多用于板厚在30mm以下。

而且线外热处理钢板的性能比较均匀稳定,偏差也小。

特别是热轧钢板性能不合要求时,通过线外热处理尚有补救的可能,一些控轧后钢板还可作为热处理的基板,使热处理钢板性能达到更高更完美。

当前,宽厚板性能的重要性越来越被人们所共识,一个现代化宽厚板厂的热处理工序,应该说是确保生产出高性能钢板所不可缺少的。

2 中厚板热处理的特点2.1 处理种类齐全随着用户对中厚板品种和质量的要求越来越严格,与其他钢材相比,中厚板热处理种类要求更加齐全,有正火(常化)、调质(淬火+回火、正火+回火)、高温回火、退火、淬火(水淬、油淬)及缓冷等方法,通常以正火处理最为普遍。

2.2 热处理量大在热轧钢材中以中厚板热处理量较大,一个现代化中厚板厂热处理量约占总产量的20%以上。

2.3 处理钢板尺寸与面积大热处理中厚板最宽可达5400mm,最长达到27m,一般要求长达18m,因此,炉子尺寸很大,有的热处理炉内宽达5800mm,长达102m。

2.4 钢板单重大一块钢板通常重达20t~30t,最重可达到1250t,因此,需要为之配套装出炉机械与吊车安置大吨位的设备。

2.5 淬火和快冷用水量大由于钢板单重大,淬火与快冷瞬间用水量高达10000m3~14000m3,供水系统很庞大,多数都需设有储水池或水塔来满足。

2.6 钢板易瓢曲变形与划伤钢板高温急冷、喷水不均匀,容易引起不均匀变形,造成钢板瓢出,需有强力矫平设备。

钢板高温转运时,下表面容易划伤和粘铁皮,因此,现代化炉多采用抛丸法除铁皮和保护气氛辐射管加热方式。

2.7 在线热处理利用轧后高温进行在线直接淬火与快速冷却处理,可以减少热处理设备和节省燃耗。

现在国内外都普遍在轧机后安设快冷装置,已成为一项非常实用的新技术。

3 热处理方法种类中厚板热处理种类较多,通常有正火(常火)、回火、淬火、退火及缓冷等六种金属表面处理方法。

现代中厚板生产以正火居多,近年来调质处理也增多。

3.1 正火将板加热至Ac3以上30℃~50℃,以一定速度冷却至常温。

板厚20mm以下空冷,厚20mm~50mm需加速冷却,而厚50mm以上正火效果差。

C<0.3%的钢板正火类似于退火,只是晶粒更小。

C≥0.3%的钢板正火的бb、бs比退火高。

C越高,正火后бb、бs提高越多,而б、ψ则降低。

含Cr、Ni低合金钢的正火效果更明显。

因此,正火是中厚板改善性能经济有效的措施。

采用炉型以保护气氛辐射管加热辊底式炉为主,在欧洲采用外部机械化室式炉也不少。

目前,大部分正火板钢板都可采用TMCP工艺来生产,而且晶粒更细,韧性更好,特别是船、管用板的焊接性能更能满足用户的要求。

3.2 调质将钢板加热至Ac3以上30℃~50℃,急冷淬火或自冷正火方法,紧接着加热至略低于Ac1,急冷或空冷回火后钢板可获得较高的综合性能,而且内应力小。

目前,锅炉容器、舰艇、海上平台,工程机械用板及重要建筑等用高合金、高强度钢板采用调质处理比较多,一般均采用保护气氛辐射管加热辊底式淬火正火炉、直火回火炉及辊式淬火机作业线来处理。

对于有回火脆性的合金钢板应当在淬火后及时进行高温回火后快冷。

而一些淬火后内应力比较大的钢板也应及时回火,以消除回火脆性。

一般说,轧后直接淬火可代替调质热处理的淬火,另外,TMCP工艺也可达到调质的要求,但稳定性与均匀性比较差。

一些重要用途钢板还不能取消线外热处理工艺来完成。

3.3 回火一般以高温回火方法为主,将钢板加热至600℃~Ac1后缓慢冷却。

目的是消除内应力,降低硬度,防止“白点”形成。

主要用于Cr、Ni等合金钢。

回火炉炉型有辊底式、罩式、室式及车底式等,因处理温度比较低,一般均采用直火加热方式。

3.4 淬火淬火方法是将钢板加热至Ac3及Ac1以上,随后急冷。

目的是获得所要求的物理、力学性能。

如不锈钢进行固溶处理,加热至1050℃~1150℃水冷淬火,获得均一的奥氏体组织,保证有高的抗蚀性能。

炉型以辊底式为主,厚板有用室式和车底式炉。

为了避免划伤,一般不用压力淬火方式,而厚板多用水槽浸淬方式。

3.5 退火退火方法要求不同,其加热温度也不一样,一般Ac3、Ac1及Acm上下温度,且以足够时间保温,然后缓慢冷却。

目的是降低变形抗力,提高塑性,以利于切削加工或压力加工;消除内应力;扩散气体,均匀细化结晶组织。

炉型有罩式、室式及车底式。

厚板处理以车底式炉为主,而中板处理以罩式和室式居多。

3.6 缓冷将轧后钢板余温进行缓慢冷却至150℃以下,目的是消除“白点”和避免表面裂缝。

4 中厚板热处理炉型中厚板热处理用炉子有辊底式、车底式、外部装出料机室式、罩式、双步进梁式及缓冷坑等六种型式。

现代化中厚板厂都设有辊底式,只有生产大单重特厚的特殊品种时才增设其他相应炉型。

4.1 辊底式炉钢板经辊道送入炉内,炉底辊连续或摆动往复输送中进行加热处理,炉底辊经齿轮或链条由电动机传动,适于大量正火,但非常不经济。

高温处理中多用辐射管加热和氮气保护,但处理前应经抛丸清除铁皮。

目前,炉子最长达102m,处理板宽达5350mm,温度高达1200℃。

炉底辊结构多用平辊,很少用花辊。

材质属Cr-Ni体系耐热钢。

处理温度950℃以下用25Cr20Ni,700℃以下用20Cr10-12Ni,而1150℃时用28Cr20Ni。

炉子配置常见有五种型式:1)为一座辊底式正火炉,除了正火处理以外,可进行正火加回火的调质处理,另外可进行单独的回火处理,但不能做正火后立即回火处理,故不适用有回火脆性的钢板。

重钢五厂采用此型式,国外有许多厂只用于正火处理,不设淬火机,产品受到一定限制。

但这种配置比较经济,产量比较小,必要时也可建在轧机作业线上或旁侧,冷却比较充分,且可省去一台矫直机。

2)为一座淬火正火(回火)炉,情况与1)相似,只是多了一台淬火机,可以做淬火处理,生产淬火回火的调质钢板。

3)为一座淬火正火炉和一座回火正火炉两座炉子组成,并设有连接辊道,可生产淬火加回火有回火脆性的调质钢板。

正火处理时,产能比较大,而且能够充分冷却。

如德国迪林根厂采用此配置与轧机作业线相连,省去许多设备,一炉多用,经济且灵活。

在实现控轧控冷条件下这种配置型式被认为是最理想的办法,无论产能还是品种都可达到圆满的要求。

4)为正火,淬火及回火三座炉子组成,舞钢厚板厂采用此配置,将调质线和正火线分开,调质板产量高,质量有保证,但投资比较大。

国外这种配置也不少,特别是对一些特殊钢板生产厂更为有利。

5)为正火,淬火及回火三座炉子组成,情况与4)相似,但生产灵活性好,正火板冷却比较充分。

4.2 车底式炉钢板装在台车上送入炉内加热处理,一般不用保护气体,为使温度分布均匀以循环风机将炉内气氛再循环。

适用于小批量大单重特厚特殊品种的退火、正火、回火等热处理,单重可不限制。

与罩式炉相比,吊车吨位小,厂房轨面标高低,但燃料单耗大,设备重一些。

每座车底式炉装料量为150t,加热时间为19h,装出炉时间为1h,每炉生产周期为20h,小时产量为7.5t,年工作时间为7000h。

则每座炉子年产量5.25万t。

年需处理15万t,选用三座炉子,负荷率达95%。

采用三座炉子平行一排布置方式,配置一台吊车,起重吨位按最大单重钢板来选定。

4.3 室式炉室式炉装出料靠外部机械化装出料机,先将要处理钢板吊至台架上,目前装出料机最大装出料重达20t,一次装出料块数不能超过20t。

室式炉装出料靠外部机械化装出料机,先将要处理钢板吊至台架上,目前装出料机最大装出料重达20t。

以80mm×3200mm×7500mm、单重15t板进行退火处理为例,加热速度定为3min/mm,加热时间需240min,装出料时间需20min,则生产周期为260min。

一座炉子生产能力为3.46t/h,年生产能力为24000t,年处理量为10万t时,设置5座炉时负荷率达83%。

炉子间各配置一个装出料台架,采用一台装出料机为4座炉子工作,应该说是很理想的一条热处理作业线。

4.4 罩式炉表面处理设备钢板装于炉座上,用吊车将罩子盖上加热处理,对于厚板采用保护气体,适用于大量生产中厚板的退火和高温回火等热处理,也可作为缓冷用。

投资少、产能大、吊运炉罩要求吊车吨位大、厂房轨面标高一些,同一跨内设置多座时比较经济。

装料量过大时,加热时间长,容易产生脱碳与板型瓢曲,且氧化也比较严重。

每个炉座装料量为150t,但生产周期比车底式炉长,达到30h,小时产能为5t,每个炉座产量为3.5万t。

年处理量为15万t,需要设置5座炉子,用一台大吊车是合理的,如炉子在3座以下时,大吊车高厂房就不经济了。

4.5 双步进梁式炉表面处理设备双步进梁式热处理炉,也称为同步式炉。

它与步进梁加热炉不同,没有固定梁,由两组可动梁组成,第一组可动梁将钢板抬升前进,第二组可动梁升起从第一组可动梁上接过钢板并送进。

如此循环工作,钢板如同炉底辊运输一般,可保持作业中心线不变,以一定速度连续平滑地运送。

在运送中不会划伤钢板下表面,并可与装出料辊道完全同步,其运送速度可自由调整,不但可逆送,且能停下,可满足处理厚而大面积钢板,同时不需要防备电源事故的紧急措施。

这种炉子的配置处理能力计算可仿照辊底式炉。

但产能比较低。

4.6 缓冷坑缓冷坑有加热和非加热之分,加热缓冷坑多用高合金钢板生产,要求缓冷温度比较高和缓冷时间比较长。

每个坑平均装坑量为30t,缓冷周期为100h,每个坑小时处理量为3t,年处理时间为7000h,年处理能力为2.1万t。

若年需缓冷钢板为10万t时,设置六个坑,则负荷率达80%。

布置按两个坑一组,两坑共用一个开盖位置,这样比较节约厂房。

5结语我国中厚板厂很多,但拥有先进热处理设备的厂家并不多。

作为一个生产多种高品位优质中厚板厂,缺少一定的线外热处理措施,应该说是不够完善的,生产钢板品种将会受到某些限制,因此,热处理设备是中厚板厂必不可少的。