铸造模拟

- 格式:docx

- 大小:29.92 KB

- 文档页数:3

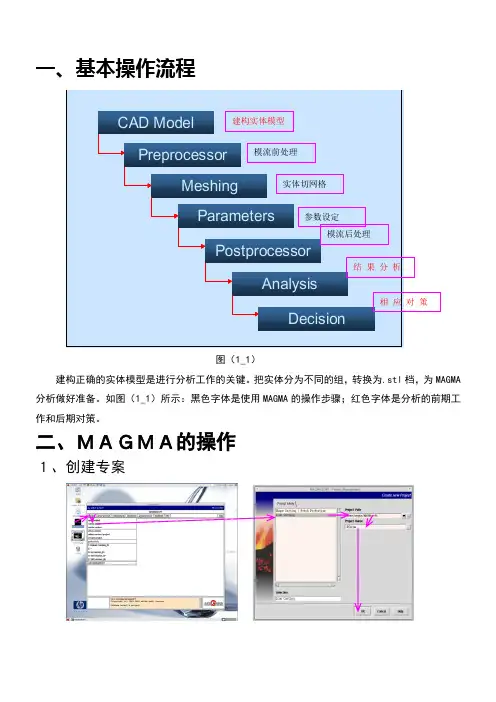

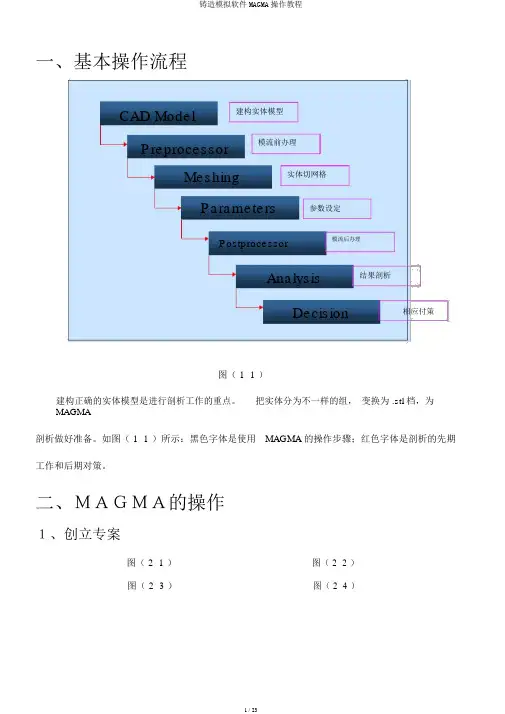

CAD Model PreprocessorMeshing ParametersPostprocessorAnalysisDecision一、基本操作流程图(1_1)建构正确的实体模型是进行分析工作的关键。

把实体分为不同的组,转换为.stl 档,为MAGMA 分析做好准备。

如图(1_1)所示:黑色字体是使用MAGMA 的操作步骤;红色字体是分析的前期工作和后期对策。

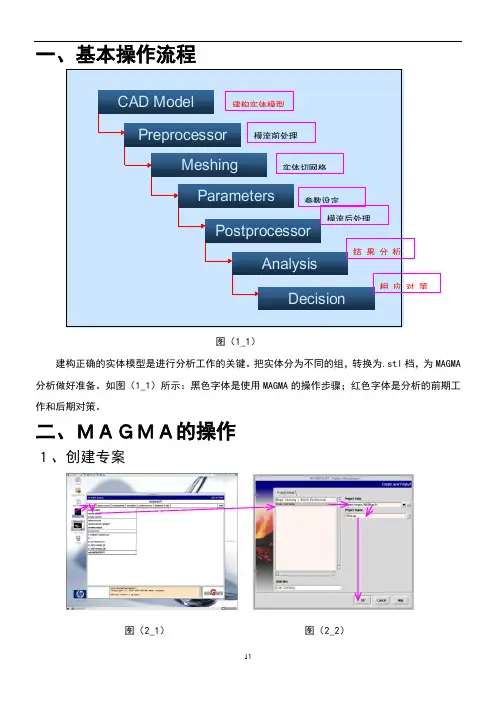

二、MAGMA的操作1、创建专案图(2_1) 图(2_2)建构实体模型模流前处理实体切网格参数设定模流后处理结 果 分 析相 应 对 策图(2_3)图(2_4)专案名称.stl档图(2_5)说明:图(2_1)打开桌面图标project菜单create project 出现新对话框图(2_2)选择Iron casting铸铁模组选择结果存放路径(MAGMAsoft下)取解析方案名称回车键OK 出现新对话框图(2_3)默认系统选择直接按红框所标的键,直到图(2_4),按OK键结束创建专案操作。

如图(2_5)的路径,把建立好的.stl档存在CMD文件夹下。

2、前处理2-1 、材质群组介绍图(2_6)在载入时一定要确保重力方向向上,如图(2_6)所示。

一般在实体建模时便给出正确的重力方向。

如果方向错误也可在MAGMA 内修改。

(见后面说明)砂模可以在建构实体时绘出,也可以在MAGMA 内绘制出。

后面有进一步说明。

2-2、OVERLAY 原理图(2_7) 图(2_8)在建构实体时有一些区域重合。

如图(2_7),ingate 连接cast 和gating ,其和两者都有交接的部分。

我们希望各部分独立不干涉,保证分析的精确。

利用overlay 原理切割重合区域。

如图(2_8)排在前面的ingate 被排在后面的gating 和cast 切割。

在载入.stl 档后需利用此原理进行排序。

2-3、载入.stl 档CAVITY INSERTCAST INGATEGATING1. CAST2. INGATE3. GATING1、砂模(sandm ) 2、 灌口(inlet ) 3、 浇道(gating ) 4、 浇道(gating ) 5、 冒口(feeder ) 6、冒口(feeder ) 7、 入水口(ingate ) 8、 入水口(ingate ) 9、砂芯(core )InletGatingGatingFeederCorechillIngateZ 轴正向CAVITY INSERTCAST INGATEGATING1. INGATE2. GATING排序接上动把.stl 档存在CMD 文件夹下后,在创建专案的界面(图(2_1))按下preprocess 键,进入载档界面.见图(2_9)图(2_9)图(2_10)载入顺序如上图所标的序号和箭头指向。

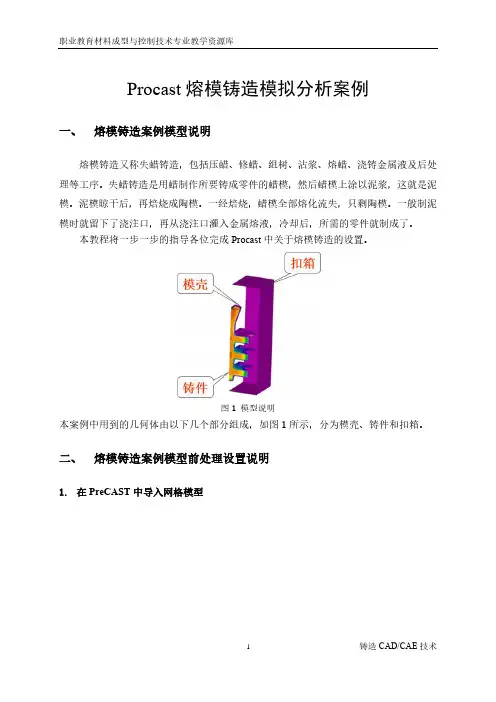

Procast熔模铸造模拟分析案例一、熔模铸造案例模型说明熔模铸造又称失蜡铸造,包括压蜡、修蜡、组树、沾浆、熔蜡、浇铸金属液及后处理等工序。

失蜡铸造是用蜡制作所要铸成零件的蜡模,然后蜡模上涂以泥浆,这就是泥模。

泥模晾干后,再焙烧成陶模。

一经焙烧,蜡模全部熔化流失,只剩陶模。

一般制泥模时就留下了浇注口,再从浇注口灌入金属熔液,冷却后,所需的零件就制成了。

本教程将一步一步的指导各位完成Procast中关于熔模铸造的设置。

图1 模型说明本案例中用到的几何体由以下几个部分组成,如图1所示,分为模壳、铸件和扣箱。

二、熔模铸造案例模型前处理设置说明1.在PreCAST中导入网格模型图2 网格导入说明如图2所示,在网格导入界面,选择网格所在的文件夹,然后在case中输入需要导入的计算模型名称,软件会自动根据路径和文件名称导入相应的几何网格信息。

读入后程序会自动显示模型、网格、节点信息。

(材料数,总的节点和单元数以及单位和轮廓尺寸),见图3所示。

注意,在辐射计算时存在一个扣箱。

图3 几何网格导入信息显示2.检查几何体网格导入后,PreCAST能够自动标示材料序号,总的结点和单元数。

也可以显示出单位和轮廓尺寸。

这些信息及各部件的体积都可以通过File menu->Check geometry 选项得到。

图4几何检查选项3.设置工件材料属性点选图5红色显示区域,再次点选相应材料牌号,点击assign最终设定,为铸件和模壳分别指定为铬镍铁合金718及一种壳材料。

图5材料定义4.创建并设置各部件之间界面换热面该步骤主要是对模型各个材料交接面设定界面换算系数,以确保材料各部分的准确换热。

图6换热界面及系数定义5.设置工艺边界条件该界面是定义铸造工艺边界条件,以实现不同的铸造工艺种类。

在熔模铸造中,需要通过该界面设置注入孔处的温度和浇注速度边界条件以及整个外扣箱的温度和辐射参数边界条件,具体见图7所示。

图7 边界条件定义6.设置重力该步骤是根据实际工艺重力方向来定义,见图8所示。

端盖铸造模拟课程设计一、课程目标知识目标:1. 学生能理解端盖铸造的基本概念,掌握铸造过程中金属流动、冷却、凝固等基本原理。

2. 学生能掌握端盖铸造工艺参数对铸件质量的影响,如浇注系统设计、模具温度、浇注速度等。

3. 学生能了解并描述端盖铸造过程中可能出现的缺陷类型及其产生原因。

技能目标:1. 学生能运用计算机软件进行端盖铸造模拟,分析铸造过程可能出现的问题,并提出改进方案。

2. 学生能运用所学知识,设计合理的端盖铸造工艺参数,提高铸件质量。

情感态度价值观目标:1. 学生通过课程学习,培养对铸造工艺的热爱,增强对制造行业的认同感。

2. 学生能够认识到团队合作的重要性,培养协同解决问题的能力。

3. 学生能够关注铸造行业的发展,关注环境保护和资源利用,树立绿色生产的理念。

课程性质分析:本课程为实践性较强的课程,旨在通过端盖铸造模拟,让学生更好地理解铸造原理,掌握铸造工艺,提高解决实际问题的能力。

学生特点分析:学生处于高年级阶段,具备一定的学科基础和动手能力,对实践性课程有较高的兴趣。

教学要求:1. 教师应注重理论联系实际,引导学生运用所学知识解决实际问题。

2. 教师应鼓励学生积极参与讨论,培养学生的创新意识和团队协作能力。

3. 教学过程中,关注学生的学习进度,及时调整教学策略,确保课程目标的实现。

二、教学内容1. 端盖铸造基本原理:包括金属流动、冷却、凝固等基本过程,铸件收缩、应力与变形等内容,对应教材第3章。

2. 端盖铸造工艺参数:浇注系统设计、模具温度、浇注速度等参数对铸件质量的影响,对应教材第4章。

3. 端盖铸造缺陷分析:介绍常见缺陷类型(如气孔、夹渣、裂纹等)及其产生原因,对应教材第5章。

4. 铸造模拟软件应用:教授学生使用计算机软件进行端盖铸造模拟,分析铸造过程可能出现的问题,并提出改进方案,对应教材第6章。

5. 端盖铸造工艺设计:指导学生运用所学知识,设计合理的端盖铸造工艺参数,提高铸件质量,对应教材第7章。

一、基本操作流程CAD Model建构实体模型Preprocessor模流前办理MeshingParameters 实体切网格参数设定Postprocessor模流后办理AnalysisDecision 结果剖析相应付策图( 1_1 )建构正确的实体模型是进行剖析工作的重点。

把实体分为不一样的组,变换为 .stl 档,为MAGMA剖析做好准备。

如图( 1_1 )所示:黑色字体是使用MAGMA 的操作步骤;红色字体是剖析的先期工作和后期对策。

二、MAGMA的操作1、创立专案图( 2_1 )图( 2_2 )图( 2_3 )图( 2_4 )专案名称.stl 档图( 2_5 )说明:图( 2_1)翻开桌面图标project 菜单create project 出现新对话框图( 2_2)选择 Iron casting 铸铁模组选择结果寄存路径( MAGMAsoft下)取分析方案名称回车键OK 出现新对话框图(2_3)默认系统选择直接按红框所标的键,直到图(2_4),按OK键结束创立专案操作。

如图( 2_5 )的路径,把成立好的 .stl 档存在 CMD 文件夹下。

2、前办理2-1 、材质群组介绍Z 轴正向Inlet 1、砂模( sandm)2、灌口( inlet)3、浇道( gating)4、浇道( gating)Gating CoreGatingFeederIngate5、冒口( feeder)6、冒口( feeder)7、入水口( ingate)8、入水口( ingate)9、砂芯( core)10、冷铁(chill)11、铸件(cast)chill图( 2_6 )在载入时必定要保证重力方向向上,如图(2_6 )所示。

一般在实体建模时便给出正确的重力方向。

假如方向错误也可在MAGMA 内改正。

(见后边说明)砂模能够在建构实体时绘出,也能够在MAGMA 内绘制出。

后边有进一步说明。

2-2、OVERLAY 原理1.CAST 1.INGATE排序2.INGATE 2.GATINGCAST3.GATING CAST 3.CASTCAVITY INSERTCAVITY INSERTINGATEINGATEGATINGGATING图( 2_7 )图(2_8)在建构实体时有一些地区重合。

CAD Model PreprocessorMeshing ParametersPostprocessorAnalysisDecision一、基本操作流程图(1_1)建构正确的实体模型是进行分析工作的关键。

把实体分为不同的组,转换为.stl 档,为MAGMA 分析做好准备。

如图(1_1)所示:黑色字体是使用MAGMA 的操作步骤;红色字体是分析的前期工作和后期对策。

二、MAGMA的操作1、创建专案建构实体模型模流前处理实体切网格参数设定模流后处理结 果 分 析相 应 对 策图(2_1)图(2_2)图(2_3)图(2_4)专案名称.stl档图(2_5)说明:图(2_1)打开桌面图标project菜单create project 出现新对话框图(2_2)选择Iron casting铸铁模组选择结果存放路径(MAGMAsoft下)取解析方案名称回车键OK 出现新对话框图(2_3)默认系统选择直接按红框所标的键,直到图(2_4),按OK键结束创建专案操作。

如图(2_5)的路径,把建立好的.stl档存在CMD文件夹下。

2、前处理2-1 、材质群组介绍图(2_6)在载入时一定要确保重力方向向上,如图(2_6)所示。

一般在实体建模时便给出正确的重力方向。

如果方向错误也可在MAGMA 内修改。

(见后面说明)砂模可以在建构实体时绘出,也可以在MAGMA 内绘制出。

后面有进一步说明。

2-2、OVERLAY 原理图(2_7) 图(2_8)在建构实体时有一些区域重合。

如图(2_7),ingate 连接cast 和gating ,其和两者都有交接CA VITY INSERTCAST INGATEGATING1. CAST2. INGATE3. GATING1、 砂模(sandm ) 2、 灌口(inlet ) 3、 浇道(gating ) 4、 浇道(gating ) 5、 冒口(feeder ) 6、 冒口(feeder ) 7、 入水口(ingate ) 8、 入水口(ingate ) 9、 砂芯(core ) 10、 冷铁(chill ) 11、 铸件(cast )InletGatingGatingFeederCorechillIngateZ 轴正向CA VITY INSERTCAST INGATEGATING1. INGATE2. GATING3. CAST排序的部分。

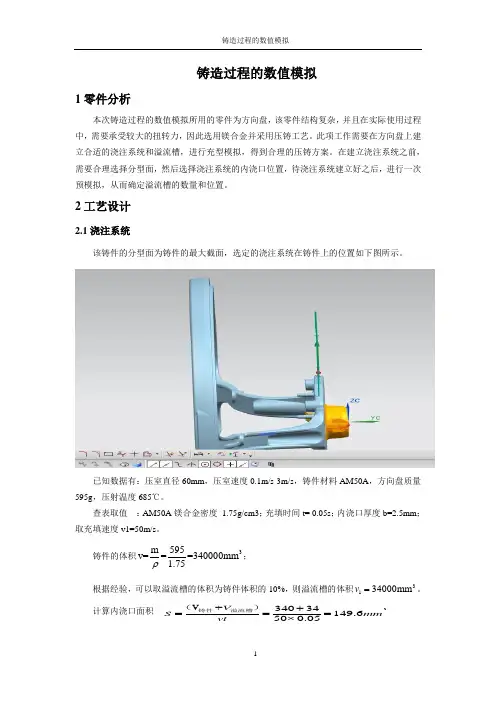

铸造过程的数值模拟1零件分析本次铸造过程的数值模拟所用的零件为方向盘,该零件结构复杂,并且在实际使用过程中,需要承受较大的扭转力,因此选用镁合金并采用压铸工艺。

此项工作需要在方向盘上建立合适的浇注系统和溢流槽,进行充型模拟,得到合理的压铸方案。

在建立浇注系统之前,需要合理选择分型面,然后选择浇注系统的内浇口位置,待浇注系统建立好之后,进行一次预模拟,从而确定溢流槽的数量和位置。

2工艺设计2.1浇注系统该铸件的分型面为铸件的最大截面,选定的浇注系统在铸件上的位置如下图所示。

已知数据有:压室直径60mm ,压室速度0.1m/s-3m/s ,铸件材料AM50A ,方向盘质量595g ,压射温度685℃。

查表取值 :AM50A 镁合金密度 1.75g/cm3;充填时间t= 0.05s ;内浇口厚度b=2.5mm ;取充填速度v1=50m/s 。

铸件的体积3m595v===340000mm 1.75ρ; 根据经验,可以取溢流槽的体积为铸件体积的10%,则溢流槽的体积3134000mm v =。

计算内浇口面积2+34034149.6500.05V S mmvt +===⨯铸件溢流槽(V )内浇口宽度 冲头速度横浇道 选用等宽横浇道厚度 bh=10mm ,斜度10°,宽度B=(1.25-3)An/bh ;圆角半径 r=2mm ,横浇道宽度为30mm 。

增压时间k=1.5s , , 。

直浇道的设计因为压室直径为60mm ,因此可以将直浇道与压室相连处的直径设计为60mm ,直浇道的高度为40mm ,拔模斜度为5°。

2.2排溢系统根据前面所述,溢流槽的总体积设计为铸件总体积的10%,则3134000mm v =。

并且设计三个溢流槽,分布在方向盘的圆周上,具体位置根据铸件最后充型位置确定。

根据经验和查表,溢流槽的桥部的尺寸与内浇道的尺寸的差距不宜过大,因此选取溢流槽的尺寸为A=30mm ,B=35mm ,H=12mm ,a=9mm ,b=22mm ,c=1mm ,溢流槽桥部厚度为h=1.3mm 。

Procast重力铸造工艺Procast模拟过程基本思路:1.读入模型2.生成面网格3.生成三维体网格4.设置铸造过程的基本条件物理条件:材料,速度,压力,重力等热学条件:温度,界面热交换系数,冷却等5.进行溶液填充、凝固、应力应变计算模拟6.结果分析众所周知,铸造生产的实质就是直接将液态金属浇入铸型中凝固和冷却,进而得到铸件。

液态金属的充型过程是铸件形成的第一个阶段。

许多铸造缺陷(如卷气、夹渣、浇不足、冷隔及砂眼等)都是在充型不利的情况下产生的。

因此了解并控制充型过程是获得优质铸件的重要条件。

但是,由于充型过程非常复杂,长期以来人们对充型过程的把握和控制主要是建立在大量试验基础上的经验准则。

随着计算机技术的发展,铸件充型凝固过程数值模拟受到了国内外研究工作者的广泛重视,从80年代开始,在此领域进行了大量的研究,在数学模型的建立、算法的实现、计算效率的提高以及工程实用化方面均取得了重大突破。

在近年来用计算机程序模拟液态金属流动和热传导现象的各种商品化软件中,有限元软件ProCAST是一成功范例,它采用有限元方法实现对铸件充型过程、温度场、应力场及缺陷的计算和预测,为工艺设计人员提供了生产高质量铸件的理论指导。

在计算机模拟软件对铸件凝固过程的数值计算中,温度场和固相率场的计算为后续的缺陷预测奠定了基础。

通过对不同材料的热物理性能进行实测可以保证采用ProCAST软件模拟和预测铸件凝固过程和宏观缩孔缺陷时可靠性。

1.读入模型先用UG设计好三维模型,即在UG中导出为Parasolid,然后再以x-t格式导入Procast,三维模型如下:内圆直径80mm,深100mm,外矩形110mm,高115mm。

铸型铸件实体2.生成网格进入Procast2008.0中MeshCAST进行网格划分。

铸件设计的网格长度可以小些,铸型可以大些。

可以检查网格划分是否有问题,没有问题就可以进行下一步操作了。

划分后的体网格如下:3.进入PreCAST进行参数设置具体设置过程为Materials-Interface-Boundary Condition-Process-Initial Condition-Run Parameters。

铸造模拟仿真软件操作方法

铸造模拟仿真软件的操作方法通常包括以下几个步骤:

1. 启动软件:双击软件图标或者在开始菜单中找到软件并点击启动。

2. 创建模型:在软件中选择一个可以铸造的物体模型,并将其导入到软件中。

可以通过导入现有的CAD文件或者手动创建模型。

3. 设置材料参数:在软件中设置要使用的材料的参数,包括铸造温度、熔化温度、热传导率等。

4. 设置工艺参数:根据具体铸造工艺,设置一些参数,如液态金属的注入速度、冷却时间等。

5. 设定边界条件:设置模型的外部边界条件,如环境温度、表面传热系数等。

6. 运行仿真:点击运行按钮开始进行仿真。

软件会根据所设置的参数对模型进行铸造过程的仿真,并生成相应的结果。

7. 分析结果:根据仿真结果,对铸造过程进行分析,并根据需要修改参数和重新运行仿真。

8. 导出结果:最后,可以将仿真结果导出为报告、图像或者其他需要的格式。

不同的铸造模拟仿真软件可能还有其他的具体操作方法,具体操作步骤可能会有所不同。

因此,在使用具体软件之前,最好参考相应的软件使用手册或者在线教程来获取详细的操作方法和指导。

铸造过程数值模拟综合实验前言一、铸造过程数值模拟的来源、内容和意义为了生产出合格的铸件,就要对影响其形成的因素进行有效的控制。

铸件的形成主要经历了充型和凝固两个阶段,宏观上主要涉及到液态金属充型流动、金属凝固和冷却收缩、高温金属冷却和收缩3种物理现象。

在充型过程中,流场、温度场和浓度场同时变化,凝固时伴随着温度场的变化的同时存在着枝晶间对流和收缩现象;收缩则导致应力场的变化。

与流动相关的主要缺陷有:浇不足、冷隔、气孔、夹渣;充型中形成的温度场分布直接关系到后续的凝固冷却过程;充型中形成的浓度场分布与后续的冷却凝固形成的偏析和组织不均匀有关。

凝固过程的温度场变化及收缩是导致缩孔缩松的主要原因,枝晶间对流和枝晶收缩是微观缩松的直接原因,热裂冷裂的形成归因于应力场的变化。

可见,客观地反映不同阶段的场的变化,并加以有效的控制,是获得合格铸件的充要条件。

传统的铸件生产因其不同于冷加工的特殊性,只能对铸件的形成过程进行粗糙的基于经验和一般理论基础上的控制,形成的控制系统——铸造工艺的局限性表现在:1)只是定性分析;2)要反复试制才能确定工艺。

铸造过程数值模拟的目的就是要对铸件形成过程各个阶段的场的变化进行数值解析以获得合理的铸件形成的控制参数,其内容主要包括温度场、流场、浓度场、应力场等的计算模拟。

二、铸造过程数值模拟原理铸造过程数值模拟技术的实质是对铸件成型系统(包括铸件—型芯—铸型等)进行几何上的有限离散,在物理模型的支持下,通过数值计算来分析铸造过程有关物理场的变化特点,并结合铸造缺陷的形成判据来预测铸件质量。

数值解法的一般步骤是:1)汇集给定问题的单值性条件,即研究对象的几何条件、物理条件、初始条件和边界条件等。

2)将物理过程所涉及的区域在空间上和时间上进行离散化处理。

3)建立内部节点(或单元)和边界节点(或单元)的数值方程。

4)选用适当的计算方法求解线性代数方程组。

5)编程计算。

其中,核心部分是数值方程的建立。

三种铸造模拟软件对大型薄壁复杂铝合金舱体件低压铸造模拟对比分析近年来,随着工业技术的不断发展和进步,大型薄壁复杂铝合金舱体件在航空航天、汽车制造等领域中得到了广泛应用。

在生产过程中,低压铸造是一种常用的方式。

为了提高铸件的质量以及生产的效率,铸造模拟软件的应用变得越来越重要。

本文将比较分析三种铸造模拟软件在大型薄壁复杂铝合金舱体件低压铸造模拟中的优缺点。

首先,我们介绍一下三种铸造模拟软件。

第一种是ProCAST软件,它是由法国ESI集团研发的一款CAD/CAM软件。

第二种是MAGMAsoft软件,它由德国MAGMA公司开发,具有高效准确的铸造仿真能力。

第三种是FLUENT软件,它是ANSYS公司的产品,主要用于流体动力学和热传导模拟。

对于大型薄壁复杂铝合金舱体件低压铸造模拟而言,首先需要考虑的是模型的建立和几何形状的准确度。

经过对比发现,ProCAST软件在模型的建立和几何形状的准确度方面表现出色。

其次,我们需要考虑材料性能和铸造过程的参数。

MAGMAsoft软件在材料性能和铸造参数方面提供了丰富的选项和准确的模拟分析。

最后,我们需要考虑流体动力学和热传导等方面的模拟能力。

FLUENT软件在这方面表现出强大的功能和精确的计算。

在比较分析的过程中,我们选择了一个大型薄壁复杂铝合金舱体件的实际案例,将三种铸造模拟软件应用于该案例中进行仿真。

从仿真结果来看,三种软件在模拟效果上都具有一定的优势和准确性。

然而,每种软件在不同方面存在一些差异。

首先,ProCAST软件在模型建立和几何形状准确度方面表现出色。

其具有精细的网格划分和准确的几何形状还原,能够很好地模拟出铝合金舱体件的形状和微观结构。

其次,MAGMAsoft软件在材料性能和铸造参数方面具有丰富的选项和准确的模拟分析能力,能够很好地预测铸造过程中的缺陷和变形。

然而,FLUENT软件在流体动力学和热传导模拟方面具有明显优势。

它能够精确地计算出流体在铸型中的流动情况和热传导过程,能够提供更加准确的温度和压力分布。

铸造过程的模拟仿真技术及在发动机零部件设计上的应用铸造过程的模拟仿真技术是利用计算机软件模拟铸造过程中的各种物理现象,通过数值计算和仿真实验,预测铸件的形貌、尺寸和质量等性能指标,以指导和优化铸造工艺和设计。

在发动机零部件设计上,铸造过程的模拟仿真技术可以应用于优化零部件的结构和性能,提高铸件质量和生产效率。

首先,铸造过程的模拟仿真技术可以帮助优化零部件的结构。

在发动机零部件设计中,零件的结构决定了其受力性能、热传导性能和流体传输性能等。

通过模拟仿真技术,可以分析和预测不同结构参数对零件性能的影响,优化零件的结构设计。

例如,在涡轮叶片的设计中,可以通过仿真分析确定叶片的形状、数量和角度,以达到最佳的气流动力学性能。

其次,铸造过程的模拟仿真技术可以帮助改善零部件的材料选型。

在发动机零部件的设计中,材料的选择关系到零件的机械性能、耐热性能和腐蚀性能等。

通过模拟仿真技术,可以模拟和分析不同材料的熔化和凝固过程,预测铸造过程中的温度场、相变和晶粒结构等参数。

然后,根据这些参数,可以评估不同材料的性能,并选择最适合的材料。

例如,在涡轮叶片的设计中,可以通过仿真分析确定叶片的纳米晶复合材料的制备工艺,以提高叶片的耐热性和机械强度。

此外,铸造过程的模拟仿真技术还可以优化零部件的生产工艺。

在发动机零部件的制造过程中,熔化、浇注、凝固和冷却等工艺参数都会对铸件的质量和性能产生影响。

通过模拟仿真技术,可以模拟和分析铸造工艺中的熔化、浇注和凝固过程,预测和优化铸件的尺寸、结构和缺陷等。

同时,还可以根据模拟结果,预测和优化零件的冷却工艺,以降低铸件的残余应力和变形等问题。

例如,在汽车发动机缸体的铸造过程中,可以通过仿真分析优化浇注系统的结构和位置,提高铸件的充型性和冷却性能。

总之,铸造过程的模拟仿真技术在发动机零部件设计上具有重要的应用价值。

通过模拟仿真,可以优化零件的结构和材料选型,改进零件的生产工艺,提高零件的性能和质量。

金属铸造成形过程的数值模拟金属铸造是一种复杂的成形工艺,在这个过程中,金属经历了从液态到固态的转变。

为了了解金属铸造过程中的物理和化学变化,生产厂家通常会使用数值模拟技术来模拟这个过程。

数值模拟技术是一种预测性技术,它可以模拟金属铸造的温度场、压力等参数,甚至可以预测颗粒的行为。

在这篇文章中,我们将深入探究金属铸造成形过程的数值模拟技术。

首先,让我们简要介绍金属铸造成形的过程。

通常,金属铸造分为砂型铸造、金属型铸造和压铸等几种类型。

每种类型的铸造工艺都有其独特的特点,但它们的基本处理程序是相似的。

在标准的金属铸造过程中,首先熔化金属,随后将熔化的金属倒入模具或模型中,然后等待金属冷却成形。

数值模拟是一种可以预测金属铸造成形的过程,可帮助制造商优化成形过程并减少生产成本。

铸造数值模拟的过程包括数学描述、数值方法、计算机仿真等几个步骤。

数学描述是指将铸造过程中涉及到的物理各参数用数学公式表示出来,包括温度、流体力学、热力学和相变等。

数值方法是指使用计算机模拟数学公式,对金属铸造过程进行数值计算。

这个过程中,需要选取合适的数值方法、计算模型和模拟系统。

最后,计算机仿真帮助生产厂商检查结果并进行模拟验证。

在金属铸造成形的数值模拟过程中,最重要的功能之一是热仿真模块。

这个模块使用计算机模拟成形过程中金属的温度场变化。

不同铸造过程中的有不同的需求——砂型铸造需要精确地控制铸型的壁厚和冷却速度,而金属熔模铸造需要保证金属的温度始终保持在一定范围内。

在这个过程中,需要研究的一些关键问题是:铸造过程中温度场的分布情况,铸件表面和内部的固相发展、应力态、收缩和裂缝分布、铸件质量等。

通过数值模拟技术,生产厂商可以对这些问题进行系统的研究并改进生产工艺,以提高金属铸造的质量和效率。

除了热仿真模块以外,金属铸造成形过程中的还需要进行液态流体力学模块的建模。

这个模块可以模拟固液相态变化以及流体动力学等过程。

在这个模块中,铸造中的流体力学问题涉及到:流动场、流体力学性质、子集模型的分析等等。

铸造工艺中流动现象的模拟与优化铸造工艺是金属加工的重要环节之一,通过将熔融金属倒入模具中,形成所需的零件或产品。

在铸造过程中,流动现象的模拟与优化是关键步骤,它直接影响到产品质量和生产效率。

流动现象模拟是指通过数值模拟方法,对金属熔融态在铸型内的流动行为进行模拟计算。

这种计算包括流速、流动方向、温度分布以及铸件填充时间等参数的预测和优化。

通过模拟,我们可以更好地理解熔融金属在铸型中的流动规律,为工程师提供有价值的数据,辅助工艺设计和铸造过程的优化。

在铸造过程中,流动现象的模拟与优化有以下几个关键方面:1. 流动行为表征:铸造过程中熔融金属的流动行为可以通过速度矢量图、温度分布图和流动均匀度等方式进行表征。

通过计算模拟,可以了解熔融金属在铸型中的流动速度快慢、流动方向以及是否存在漏口、气孔等缺陷,进而预测铸件的成型质量。

2. 充型优化:通过模拟计算,可以预测铸件在铸型中的填充时间和填充方式,为工程师提供参考意见。

在铸造过程中,充型优化可以帮助工程师预测熔融金属的填充速度和填充方向,以及可能出现的缺陷和变形情况。

通过调整模具结构设计和工艺参数,可以优化铸件充型过程,确保铸件形状的准确性和充分性。

3. 温度场分析:流动现象模拟与优化还包括对铸造过程中温度场的分析。

通过数值模拟,可以预测熔融金属在铸型中的温度分布情况,以及不同区域的温度变化趋势。

这对于铸件的冷却过程、凝固过程和热处理等后续工艺的优化至关重要。

4. 缺陷预测与消除:铸造过程中可能会出现一些缺陷,如气孔、缩孔、错位等。

通过流动现象的模拟与优化,可以预测并定位潜在的缺陷,同时优化铸造工艺,消除或减少缺陷的发生。

这对于提高铸件质量、减少废品率和生产成本具有重要意义。

总的来说,铸造工艺中流动现象的模拟与优化是提高产品质量、降低生产成本和提高生产效率的关键步骤。

通过数值模拟方法,工程师可以模拟铸造过程中的流动行为,预测填充时间和方式,分析温度场,预测和消除缺陷。

实习报告一、实习背景与目的随着现代科技的发展,铸造行业在我国经济建设中占据了重要的地位。

为了提高铸造专业人才的实践能力和理论知识的应用能力,我国许多高校都开设了铸造工程专业,并配备了先进的铸造模拟软件。

本次实习,我们有幸使用这款软件,通过模拟铸造过程,深入了解铸造行业的技术要求和生产流程。

本次实习的目的在于:1. 增强我们对铸造理论知识的掌握,提高实际操作能力。

2. 熟悉铸造模拟软件的操作,了解其功能和应用范围。

3. 培养我们观察问题、分析问题、解决问题的能力。

4. 强化团队协作意识,提高沟通与组织能力。

二、实习内容与过程实习期间,我们主要通过铸造模拟软件,模拟了铸造过程中的模具设计、铸造工艺参数设置、铸件生产等环节。

在实习过程中,我们分为若干小组,每组成员分别担任不同角色,共同完成模拟任务。

1. 模具设计:我们首先学习了模具设计的基本原理和方法,然后利用软件进行模具设计。

在设计过程中,我们学会了如何根据铸件的结构特点选择合适的模具类型,并设置合理的模具参数。

2. 铸造工艺参数设置:我们根据铸件的材料特性、尺寸要求等条件,设置了铸造工艺参数。

包括浇注系统的设计、铸造温度、冷却速度等。

通过调整这些参数,我们可以得到理想的铸件质量。

3. 铸件生产:在完成模具设计和铸造工艺参数设置后,我们启动软件,进行铸件生产模拟。

在模拟过程中,我们密切关注铸件的冷却过程,观察其温度变化和缩孔、裂纹等缺陷的产生情况。

4. 结果分析与优化:通过对模拟结果的分析,我们了解了铸件生产的优点和不足之处。

针对存在的问题,我们提出了相应的优化措施,并重新设置铸造工艺参数,再次进行模拟。

三、实习收获与反思通过本次实习,我们对铸造过程有了更深入的了解,提高了我们对铸造模拟软件的操作能力。

同时,我们学会了如何根据实际情况调整铸造工艺参数,以获得优质的铸件。

在团队协作过程中,我们增强了沟通与组织能力,培养了团队精神。

然而,我们也发现自己在实习过程中存在一些问题。

三个基本问题

1)什么是金属材料制备工艺?

通过一定的生产流程,获得可以作为工业或工程中使用的金属材料或者构件,这个过程称之为金属材料制备与加工。

2)什么是金属材料制备工艺的计算机模拟?

根据用户要求,基于一定的判据设计的制备与加工工艺过程,建立起数学物理模型,在计算机上进行造型、运算,并将得到的成千上万的数据综合在一起逼近研究对象的全貌,表达出成分工艺组织性能的演变规律,用形象的图形或者动画形式,显示出这些过程的直观画面称之为计算机模拟。

3)为什么进行金属材料制备工艺的计算机模拟?

基本的加工工艺

1)铸造,凝固成形,液固相变。

2)焊接,凝固成形,液固相变,热影响区晶粒长大。

3)压力加工,固态成形,固态相变。

4)热处理,固态相变。

5)冷成形模拟

模拟的框架1)前处理,造型,数据输入等

2)计算,算法的优化

3)后处理,模拟结果输出,判据函数

4)数据库

模拟具有实时性,模拟的准确性取决于模型的精度。

开展工艺模拟的目的

1)优化现有工艺

2)进行模具与新工艺设计

3)缩短设计、试制和生产周期,降低成本

4)工艺的可视化,工程师和模拟工作者之间能够共同分析出达到最佳工艺的判据标准

5)机理性分析

热加工过程的结果成型和改性:使材料的成分、组织、性能最后处于最佳状态

热加工工艺设计根据所要求的组织和性能,制定合理的热加工工艺,指导材料的热加工过程热加工工艺设计存在的问题

复杂的高温、动态、瞬时过程:难以直接观察,间接测试也十分困难

建立在“经验”、“技艺”基础上

解决方法

热加工工艺模拟技术:在材料热加工理论指导下,通过数值模拟和物理模拟,在实验室动态仿真材料的热加工过程,预测实际工艺条件下的材料的最后组织、性能和质量,进而实现热加工工艺的优化设计

热加工过程模拟的意义

认识过程或工艺的本质,预测并优化过程和工艺的结果(组织和性能)

与制造过程结合,实现快速设计和制造

热加工过程模拟的部分商业软件

铸造PROCAST, SIMULOR

锻压DEFORM, AUTOFORGE, SUPERFORGE

通用MARC, ABAQUS, ADINA, ANSYS

三种传热方式:热对流,热传导,热辐射。

铸造生产过程中常见的边界条件

1.温度一定T=T

2.表面上的热流密度已知

3. 对流换热边界条件

4.辐射换热边界条件

5.存在接触热阻的情况6.理想接触边界条件

7.绝热边界条件

传热问题的数值计算方法

分析解法

定义:以数学分析为基础,求解导热微分方程的定解问题。

特点:求得的结果为精确解

不足:只能求解比较简单的导热问题,而对于几何形状复杂、变物性及复杂的边界条件的导热问题,难以计算。

数值解法

定义:是一种以离散数学为基础,以计算机为工具的求解方法。

特点:不能获得未知量的连续函数,而只是某些代表性地点的近似值

步骤

种类:有限差分法、有限元法、边界元法、有限容积法等

不稳定导热的有限元解法数学基础

差分法:以差分代替微分,对基本方程离散,建立以节点参数为未知量的线性方程组,而求得近似解。

优点:线性方程组的计算格式比较简单

不足:差分格式大多采用正方形、矩形和正三角形

有限元法:对连续体本身进行离散,根据变分原理求解问题

优点:适合于各种复杂形状和复杂边界条件的数值计算

不足:计算过程复杂

不稳定导热的有限元解法/二维热传导 解题方法和步骤

把传热问题转化为成变分问题;

对物体进行有限元分割,把变分问题近似的表达成线性方程组;

求解线性方程组,将所得的解作为热传导问题解的近似值。

液体的粘性

当液体的流层之间出现相对位移时,不同流动速度的流层之间会出现切向粘性切力。

切向应力可由下式表示: 上式是牛顿粘性定律。

式中,τyx 为切向应力;η为流体的动力粘度。

流体的分类:理想流体、牛顿流体和非牛顿流体

充型过程数值模拟的常用算法

充型过程流场模拟的主控方程多,且均为非线性偏微分方程,变量多,求解复杂。

计算的难点主要来自两方面:压力的求解和自由表面问题。

数值模拟常用算法

1.SIMPLE (Semi-implicit method for Pressure Linked equation)(解压力方程的半隐式方法)该方法特点:速度和压力同时迭代,可以求解计算定域,不稳定流场的问题,是典型的比较全面的计算方法。

(2).MAC (Maker and Cell) MAC 技术的特点是直接在直角坐标系下求解,无形对方程进行dy

d υητx yx -=

变性处理;直接求解N-S 方程,因而速度边界条件容易给定。

(3) SOLA-VOF 方法 目前,铸件充型模拟软件多用这种方法。

用体积函数(Volume of fluid)代替示踪粒子来确定自由表面的位置,

浇注系统的作用 :1.控制浇注速度2.控制浇注时间3.控制金属液流入铸型时的线速度 横浇道与直浇道的连接方式: 直角相连 浇口窝 圆弧连接

凝固组织模拟方法:

1.确定性方法: 相场方法(Phase Field ) 界面跟踪方法 Front-Tracking

Level-Set 方法 Sharp Interface 方法

2.统计性方法: 蒙特卡罗方法 元胞自动机方法

元胞自动机方法的优点: 1.规则简单,物理意义明确;2.具有统计性方法的优点,能够体现凝固过程中的随机性。

3.模拟剖分尺寸不受模型限制。

目前元胞自动机方法存在的问题(缺点): 1.无法准确知道固液界面位置;2.在界面前沿溶质浓度的计算上;3.固液界面的速度无法准确知道;4.固液界面形貌;

结晶潜热的计算方法:1.温度回升法2.等价比热法(有效比热法或当量比热法)3.热焓法 缩孔、疏松预测模型:1. 等温度、等固相率曲线 法(凝固等温线法 临界固相率法)

2. 温度梯度法

3.流导法 4.固相率梯度法

5. 和 法 6.压力梯度法7.液态金属补缩距离法

作业

1. 什么叫金属材料制备及加工工艺模拟,为何要进行金属材料制备及加工工艺模拟?

1、传热问题数值计算有几种方法?

2、微商和差商如何定义?差商有几种形式?

3、试述不稳定导热的有限差分法解题步骤

1、试述有不稳定导热的有限元解法的解题思想和步骤。

2、比较不稳定导热的有限差分法和有限元解法的优缺点,并例举一些与上述算法相应的常用模拟软件。

f G

R G。