OTC机器人程序恢复操作

- 格式:docx

- 大小:1.71 MB

- 文档页数:5

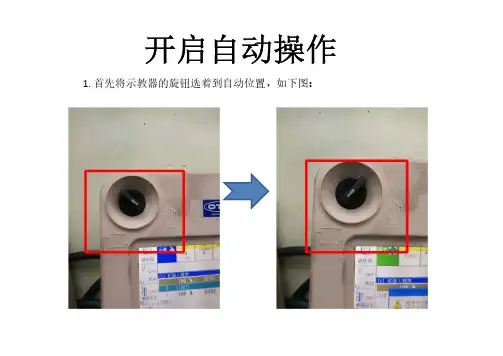

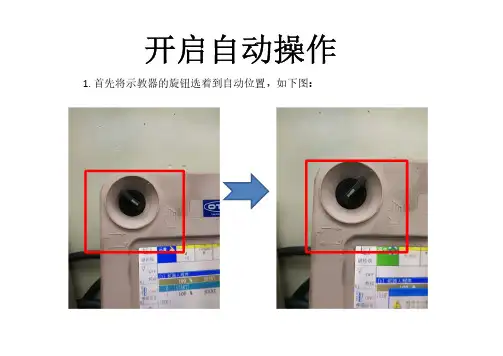

开启自动操作1. 首先将示教器的旋钮选着到自动位置,如下图:2. 再将控制盒的钥匙选择到再生位置(自动位置),如下图:3. 按一下【运行准备】按钮,如下图所示:4、自动运行前的检查必须检查示教器是否在允许起弧状态!一定要将状态切换至【焊接ON】(触屏点击几次即可)5. 夹具上件完成后,按一下夹具操作按钮侧面的【启动按钮】,机器人既可以自动运行。

注:按那一台夹具的启动按钮,机器人就启动那一台夹具的焊接程序。

如果两台夹具的启动按钮都按下,机器人会依次运行完第一个,再运行下一个。

焊接位置修改操作1. 首先选着程序【动作可能】+【程序/步骤】弹出对话框,输入程序号。

操作者面对的右手边夹具的程序号为1,左手边为22.运行程序,先按键【连续】,用连续模式,运行机器人至要修改的位置,再按键【连续】,将连续模式去掉,用单步运行模式,运行至焊接起弧点或是收弧点进行修改。

注:运行程序位置一定要屏幕上显示由蓝色显示成黄色为止,机器人运行位置到位,再进行修改。

1. 图中红圈1为向前运行程序2. 图中红圈2为向后运行程序3. 图中红圈3为运行程序时,连续与单步运行的切换(连续运行程序,按住【前进检查】或【后退检查】键不动,机器人会连续不停顿运行程序;不连续运行程序,按住【前进检查】或【后退检查】键不动,机器人会每运行完一步,机器人都会停下来;当松开再次按下时,机器人会再运行一步,再停下。

)注:运行机器人程序,必须按住示教器后面的使能键注:需要修改的位置一般都是蓝色字体的前一步,即起弧点和收弧点AS[w1,001,00,250A,27.0V,40cm/m,DC→]为起弧指令,前面一步为起弧位置;AE[w1,001,220A,18.0V, 1.8S,0.0S,DC→]为收弧指令,前面一步为收弧位置;3.修改位置图中X—和X +、Y—和Y +、Z—和Z +、RX—和RX +、RY—和RY +、RZ—和RZ +、均为修改位置的按钮。

OTC机器人焊接系统操作说明一、操作前准备1、确认机器人周围的区域是否清洁,没有障碍物,并且已经正确安装了所有必要的设备和工具,包括焊接装置、防护装置等。

2、检查机器人的运动范围是否被正确设定,确保机器人能够在工作区域自由移动,并且不会发生碰撞。

3、确认焊接设备的连接是否正确,包括电源线、信号线等。

4、打开机器人控制柜的电源开关,检查控制柜的显示屏是否正常显示,如果没有正常显示,请检查电源是否正常。

二、操作步骤1、选择焊接程序:在控制柜的显示屏上选择需要的焊接程序,或者通过控制柜的按钮进行选择。

2、启动机器人:在确认所有设备都准备就绪后,可以按下控制柜的“启动”按钮,机器人将开始执行焊接程序。

3、调整焊接参数:如果需要,可以通过控制柜的按钮或者显示屏来调整焊接参数,例如电流、电压、焊接速度等。

4、开始焊接:当机器人移动到正确的位置时,可以按下控制柜的“开始”按钮,机器人将开始进行焊接操作。

5、监控焊接过程:在焊接过程中,可以通过控制柜的显示屏来监控焊接的过程,包括电流、电压、焊接速度等信息。

6、结束焊接:当机器人完成焊接操作后,可以按下控制柜的“停止”按钮,机器人将停止焊接操作。

7、关闭机器人控制柜的电源开关,断开所有设备和工具的电源线。

三、安全注意事项1、在操作过程中,必须始终佩戴安全防护眼镜和手套等防护用品。

2、确保机器人在操作过程中不会接触到任何无关的物体,防止发生碰撞或者意外伤害。

3、如果遇到任何异常情况,应立即停止操作,并专业人员进行维修和检查。

OTC焊接机器人基本操作说明一、操作人员基本要求操作人员必须接受专门的安全培训,熟悉操作规程,掌握正确的操作方法,并具备基本的故障判断和排除能力。

同时,应定期进行技能和安全培训,保证操作技术的更新和提升。

二、操作环境要求OTC焊接机器人应在干燥、通风、无尘的环境下运行,避免在潮湿、高温或极寒的环境中使用。

同时,操作区域应有足够的空间,避免人员与机器人发生碰撞,造成伤害。

开启自动操作1. 首先将示教器的旋钮选着到自动位置,如下图:2. 再将控制盒的钥匙选择到再生位置(自动位置),如下图:3. 按一下【运行准备】按钮,如下图所示:4、自动运行前的检查必须检查示教器是否在允许起弧状态!一定要将状态切换至【焊接ON】(触屏点击几次即可)5. 夹具上件完成后,按一下夹具操作按钮侧面的【启动按钮】,机器人既可以自动运行。

注:按那一台夹具的启动按钮,机器人就启动那一台夹具的焊接程序。

如果两台夹具的启动按钮都按下,机器人会依次运行完第一个,再运行下一个。

焊接位置修改操作1. 首先选着程序【动作可能】+【程序/步骤】弹出对话框,输入程序号。

操作者面对的右手边夹具的程序号为1,左手边为22.运行程序,先按键【连续】,用连续模式,运行机器人至要修改的位置,再按键【连续】,将连续模式去掉,用单步运行模式,运行至焊接起弧点或是收弧点进行修改。

注:运行程序位置一定要屏幕上显示由蓝色显示成黄色为止,机器人运行位置到位,再进行修改。

1. 图中红圈1为向前运行程序2. 图中红圈2为向后运行程序3. 图中红圈3为运行程序时,连续与单步运行的切换(连续运行程序,按住【前进检查】或【后退检查】键不动,机器人会连续不停顿运行程序;不连续运行程序,按住【前进检查】或【后退检查】键不动,机器人会每运行完一步,机器人都会停下来;当松开再次按下时,机器人会再运行一步,再停下。

)注:运行机器人程序,必须按住示教器后面的使能键注:需要修改的位置一般都是蓝色字体的前一步,即起弧点和收弧点AS[w1,001,00,250A,27.0V,40cm/m,DC→]为起弧指令,前面一步为起弧位置;AE[w1,001,220A,18.0V, 1.8S,0.0S,DC→]为收弧指令,前面一步为收弧位置;3.修改位置图中X—和X +、Y—和Y +、Z—和Z +、RX—和RX +、RY—和RY +、RZ—和RZ +、均为修改位置的按钮。

OTC焊接机器人基本操作说明一、概述二、安全须知1.在进行任何操作之前,请确保机器人和相关设备的电源已断开,并且焊接夹具上没有工件。

2.操作人员应穿戴好防护设备,如焊接面罩、防护手套和耐火工作服。

3.在操作过程中,请始终保持警觉,并随时注意周围的安全状况。

4.当发现异常情况或机器故障时,应立即停止操作并通知维修人员。

三、基本操作方法1.打开电源:将机器人和相关设备的电源开关打开。

2.焊接程序设置:根据工件的要求,选择合适的焊接程序。

操作人员应熟悉机器人控制系统的操作界面,找到焊接程序设置选项,并输入相关参数,如焊接时间、电流强度和焊接速度等。

3.工件装夹:将待焊接的工件夹紧在焊接夹具上,确保工件稳固。

4.启动机器人:按下机器人控制系统上的启动按钮,机器人将开始工作。

5.监控焊接过程:操作人员应通过监视器观察焊接过程,确保焊接操作正常进行。

6.完成焊接:焊接完成后,操作人员可按下停止按钮,停止机器人的工作。

7.处理焊接缺陷:如果发现焊接缺陷,如焊点不牢固或焊缝不均匀等,操作人员应停止机器人的工作,并进行修复或重新焊接。

8.关闭机器人:完成所有焊接任务后,将机器人和相关设备的电源开关关闭。

四、注意事项1.在进行程序设置时,请确保选择正确的焊接程序,并输入正确的参数,以避免焊接质量问题。

2.在进行焊接操作时,请注意机器人和工件之间的距离,避免发生碰撞或误伤。

3.在监测焊接过程中,请密切关注焊接质量,并随时调整焊接参数以保证焊接质量。

4.在操作机器人时,请注意保持机器人的清洁,尤其是焊接夹具和焊接枪等部件,以确保其正常运行。

5.若需要更换焊接枪或维修机器人,请寻求专业人员的帮助,切勿私自操作。

6.记住焊接机器人只能用于指定的焊接任务,严禁将其用于其他用途。

五、维护保养1.定期清洁焊接机器人,尤其是焊接夹具和焊接枪等部件,以确保其正常运行。

2.检查焊接机器人的关键部件,如焊接枪的电极和喷嘴等,有无磨损或损坏,并及时更换。

OTC 机器人复位操作出现编码器电池低报警不能恢复时,编码器位置信息丢失,必须进行复位操作:52 encoder failure encoder battery charge low10161、将机器人各轴角标对齐,(先把4,5,6轴对到标尺位置,然后再对1,2,3轴,这3轴可以单独调整,前3轴只能联动调整。

)2、进入高级用户,“R314”输入密码“12345”3、“enble”键+F5键----常数设定------机械常数-----编码器修正-------F9 编码器复位此时可以选择需要复位的轴或全选,尽量少复位各轴;4、重新断电再上电,应能解除1016 0052等报警。

5、如果故障时第一步位置角标不对,可重复上面的步骤重新定位一次。

如果不能侍服上电,也先进行上面的复位操作。

复位后,机器人模式下动作应该是直线就是直线,如果是弧线则是角标对的不准,需要重新执行一遍复位动作,复位成功后,应该把最初的程序调出来,定位到初始工作位置,再开始编制新程序,这样才能开始自动工作,如果不是从初始位置开始的程序,则机器人不会动。

AX-V6 机器人侍服编码器电池是FR3 3.6V 碱性电池,每节供电给2个轴的编码器,共有3节电池,发现电池电压低时只需要更换相应的电池,对相应的轴进行复位操作,尽量减少其他动作,保证最短时间内恢复设备。

操作者在使用过程中发现类似报警时要及时报修,避免类似故障出现。

2010-1-11机器人自动不走的处理方式故障现象:手动工作正常,转换自动模式后,停止状态红灯不灭,但按一次strat(开始),程序走一步。

处理方式:询问厂家得知解决方式,原因是机器的运行模式变更为一步就停止(1STEP)。

解决步骤:1、手动模式下:按ENABLE不放,显示屏左下方(F6)显示SERVICE UTILTIES ;2、按F6键进入画面为SERVICE UNIT13、选中1项TEACH/PLAYBACK CONDITION ,按确认键ENTER;4、然后画面显示:TEACH/PLAYBACK CONDITION;5、选中1项中的PLAYBACK MODE ,由1STEP 改选为1CYCLE,然后按确认键ENTER;6、按RESET复位键退出即可。

OTC操作规程OTC操作规程1. 引言在使用OTC前,请仔细阅读本操作规程,并严格按照规程进行操作。

为了确保您的安全和的正常运行,本文档详细介绍了OTC的操作步骤和注意事项。

2. OTC概述2.1 OTC是一种用于在店铺、酒店、办公室等场所提供服务的自动化。

它能根据预设的程序和指令执行工作,如接待客户、送餐、清扫等。

2.2 OTC由硬件和软件组成。

硬件包括机身、传感器和执行器等部件,软件运行在的控制系统中。

3. OTC操作步骤3.1 开机与关机3.1.1 开机:将电源开关切换到ON位置,并等待系统启动完成。

3.1.2 关机:将电源开关切换到OFF位置,并确保完全停止运行后断电。

3.2 控制与导航3.2.1 使用遥控器:按下遥控器上的相应按钮控制的移动、停止等动作。

3.2.2 使用语音指令:在“听到”的情况下,通过语音指令控制的移动、停止等动作。

4. OTC安全注意事项4.1 安全操作4.1.1 保持周围的工作环境整洁,避免障碍物阻碍的运动。

4.1.2 使用遥控器时,确保与人员、设备以及其他保持安全距离。

4.1.3 禁止在运动时触摸或拆卸的任何部件。

4.2 电源管理4.2.1 定期检查电源线路和插头,确保其完好无损。

4.2.2 禁止将湿手插入电源插座或连接线路。

5. OTC维护与保养5.1 日常保养5.1.1 定期检查的传感器和执行器等部件,如发现故障或异常,及时通知维护人员。

5.1.2 清洁的外观,确保其整洁、无尘等。

5.2 维修与维护5.2.1 的维修和维护应由授权维修人员进行,禁止非专业人员进行操作。

附件:附件1:OTC操作指南附件2:OTC维护记录表法律名词及注释:1. OTC:OTC是Over-The-Counter的缩写,指场外交易。

OTC 是指在店铺、酒店、办公室等场所提供服务的自动化。

O T C机器人焊接系统操作说明Virtue carries wealth. On the morning of November 2, 2022延锋座椅OTC机器人焊接系统操作说明一、操作步骤1、上工准备:a、上电;顺序:变压器、焊接电源、机器人控制箱、系统主控箱b、压缩气开启;c、检查焊丝、混合气是否充足,并确认气体流量;d、检查焊枪部位是否正常导电嘴、喷嘴;e、检查机器人操作盘、示教器、系统主操作盒、副操作盒“紧急停止”打开,然后副操作盒处“运转准备”启动,打开外部轴伺服及读取外部轴位置数据f、检查夹具是否正常,并在水平位置,检查工件设定是否正确;g、按“机器人启动”第一次启动机器人伺服,成功后指示灯闪动,按第二次启动机器人自动模式,成功后指示灯亮,并确认其在起点在安全位置区域干涉;h、三色灯只“绿”灯亮,系统准备就绪;i、工件准备,进入工作状态;2、下班准备:a、机器人、夹具回到起点位置;b、断电;顺序:系统主控箱、机器人控制箱、焊接电源、变压器c、压缩气关闭,混合气关闭;d、现场飞溅清理;3、运转条件:a、系统运转准备好,自动状态,触摸屏显示自动焊接画面;b、机器人自动模式,伺服启动且在安全位置;c、无报警信号机器人报警,外部轴电机报警d、三色灯只绿灯亮,自动焊接准备好e、三色灯红灯报警或紧急停止,绿灯亮准备好,绿灯闪系统运转中,黄灯亮待机状态,机器人未准备好,黄灯闪机器人停止中;f、两主操作盒分别对应两个工位的启动、预约、再启动、预约指示及预约解除,运转中如有停止发生,预约启动会自动解除;所有停止按钮功能相同4、触摸屏操作说明a、系统非常停止中检查机器人操作盘、示教器、系统主操作盒、副操作盒“紧急停止”是否可靠打开后,扣押副操作盒上“运转准备”按钮b、扣押“运转准备”启动主轴伺服电机,读取两工位外部轴位置数据,并且允许机器人操作,否则不能进行;c、手动调整副操作盒手动/自动至手动位置“工位1正向”“工位1反向”控制工位1主轴旋转;“工位2正向”“工位2反向”控制工位2主轴旋转;上侧数值为主轴坐标点,单位为“度”,及显示主轴速度单位为“度/秒”“工位-1/工位-2”切换工位1及2,然后操作“+”“-”改变设定步号,一直操作“位置到达”指定工位到达设定位置,下方显示是否到达“定义位置”,上方显示目前的回转形式说明:回转形式及步数及位置设定不在此屏幕设定下侧为机器人周边调整,“1-门开”“1-门关”“2-门开”“2-门关”为点动操作两工位防护门,“1-护升”“1-护降”“2-护升”“2-护降”为两工位调整遮光板升降,“送丝”“退丝”“检气”“伺服启动”“自动输入”为方便机器人焊前操作,以上按钮为带灯显示按钮,到位后自动点亮指示灯;右下侧为画面切换按钮,当出现报警,自动点亮报警画面;d、参数设置首先输入密码147896进入参数设定画面首先设定机器人程序对应回转形式,工位1,2设定数值1至10,分别对应机器人焊接程序,工位1的P201至P210程序,工位2的P301至P310程序,改变机器人程序的同时必须改变对应的回转形式,当改变回转形式时,系统首先报警,当操作“错误复位”3秒后,报警消失,以此加以确认回转与机器人程序的对应,详细对应关系见下机器人设置内容然后操作“工位-1/工位-2”切换工位1及2,通过“+”与“-”调整将要设置或到达的翻转步号,操作工位1/2主轴旋转到指定角度,点击“位置确认”+ 系统主操作盒“中间停止”秒,出现由“等待”变“结束”提示后,完成选定工位选定当前步的位置确认及记忆,此按钮请慎用速度调整范围1-100度/秒,伺服电机2000转/分,实际输出最大速度2000360/60120=100度/秒,实际发出频率 1002049120/360=68300 P/S “1-复位”“2-复位”为将翻转工位的伺服电机编码器复位;当将工位转至0度时,操作此按钮+ 系统操作盒“中间停止” 5秒完成, 此按钮请慎用,仅在伺服电池耗尽,或严重故障及编码器电缆脱落情况发生时,操作此按钮;提示:针对此系统步0应定义为工人装卸工件的位置,步1为第一次焊接的位置,步2为第二次焊接的位置,最大步数为10,以次类推;e、自动焊接此画面显示对应工位的回转形式、生产数量与生产节拍;“清零”对生产数复位下侧提示的为系统信息,提示系统目前的状态,不满足条件系统不能启动,以备查找问题,方便解决,右侧为在系统停止时,方便防护门的操作,观察焊接状况,但是记住在再次启动时,务必将防护门、维修门、遮光帘操作指定焊接位置,方能再次启动焊接系统,当出现报警,自动点亮报警画面;f、报警画面自动运转中,出现报警,将出现报警画面;报警处理完毕,可按对应的启动按钮,再启动机器人运转程序无法消除的故障,可断电复位,重新确认;二、自动运转说明a 、示教机器人程序b 、按压“机器人启动”按钮,分别启动机器人伺服及进入自动模式,同时将手动/自动主令开关至自动侧,观察触摸屏显示系统信息,满足条件时,双手按压启动按钮c 、防护门落下,对应工位侧防护帘升起,到位后,机器人程序执行d 、异常停止或需要修改焊缝按压停止时,此时机器人程序已经正确调用,同时不能将手动/自动主令开关至手动侧,首先操作触摸屏右侧1-门开 1-门关2-门开 2-门关,打开对应防护门,检查机器人状况,然后跟踪焊道,修改程序,此时修改只能在外部轴一面完成,然后回到机器人程序停止位置,操作对应防护门关闭,再次启动机器人自动模式,双手按压启动,再次运行程序,只有外部轴本面焊接完毕时,在另一面反转结束可继续重复以上停止操作,切记:在更改结束焊缝后,一定要退回机器人停止位置,不能退至上一次反转call p50x以上位置,更不能退出当前程序,否则会出现危险在系统启动前出现画面正确处理后,启动机器人自动模式,然后按系统操作盒“错误复位” 3秒,返回,然后再启动e 、焊接完毕,防护门升起,外部轴回位;f 、当改变外部轴回转形式时,系统首先报警,当操作“错误复位”3秒后,报警消失,以此加以确认回转与机器人程序的对应g 、停止后,不需要继续焊接时,主令开关至手动,机器人回位,变位器回位三、机器人控制及程序说明:a 、接线位置主板:B6INCOM N0B4 Y030 伺服启动输入B3 EMGCOM EM1 紧急停止触点B2 与B3直接短接B1 EMG EM2 紧急停止触点A7 INCOM N0A1 AUTO IN Y031 自动模式输入A3 STOP IN Y032 停止输入A4 Y033 工作站1启动输入B11 X000 伺服on输出B12 N0A10 OUTCOM N0A8 AUTO OUT X002 自动模式输出A9 ST OUT X003 运行中B10 OUTCOM N0B9 STOP OUT X001 停止中输出Operation Box:短接JP1,JP2,JP3L5550继电器单元Built-in touch sensor of a controller not in use20-input/20-output,配置I/O转换表物理I/O 指定逻辑I/O PLC 含义O01/B1 O01 X004 机器人通知变位1开始O02/A1 O02 X005 机器人通知变位2开始O03/B2 O03 X006 机器人通知变位3开始O04/A2 O04 X007 机器人通知变位4开始N0/B3O05/A3 O05 X010 机器人通知变位5开始O06/B4 O06 X011 机器人通知变位6开始007/A4 O07 X012 机器人通知变位7开始O08/B5 O08 X013 机器人通知变位结束N0/A5O09/B6 O298 X014 示教模式O10/A6 X015 Interference Area OutputO11/B7 O264 X016 Start Enable AreaO12/A7 O12 X017 焊接程序进入N0/B8O13/A8 O272 X061 Job End014/B9 O211 X062 ErrorO15/A9 O212 X063 Alarm016/B10 O270 X064 Ready指示启动能否被接受NO/A10注意使用内部电源A1-A3 A2-A4物理I/O 指定逻辑I/O PLC 含义I01/A12 I01 Y035 机器人接收变位完成I02/B12 I02 Y036 个别输入2I03/A11 I03 Y037 个别输入3I04/B11 I04 Y040 个别输入4N0/A10I05/B10 I05 Y041 个别输入5I06/A9 I06 Y042 个别输入6I07/B9 I273 Y043 工作站3启动输入工位2I08/A8 I272 Y044 工作站2启动输入工位1N0/B8I09/A7 I270 Y045 Device Outside ReadyI10/B7 I221 Y046 ResetI11/A6 I220 Y047 Failure ResetI12/B6 I308 Y021 Auto Mode InterlockN0/A5I13/B5 I231 Y022 送丝I14/A4 I232 Y023 退丝I15/B4 I230 Y024 检气N0/B3b 、本次机器人启动方式为:Multistation MethodAssigning Task Programs 分配每一工作站的工作程序操作 ALLOT,然后 RECORDEditing the input/output Conversion 编辑输入输出转换表操作 EDIT,选择 SQ,输入密码,然后 RECORD,分别选择input/outputPLC-Y045 Device Outside Ready;X016-PLC Start Enable AreaPLC-Y030 伺服启动输入; X000-PLC 伺服on输出;PLC-Y021 Auto Mode Interlock;X002-PLC 自动模式输出PLC-Y031 自动模式输入; X064-PLC Ready指示启动能否被接受PLC-Y044 工作站2启动输入工位-1; X003-PLC 运行中PLC-Y043 工作站3启动输入工位-2;PLC-Y032 停止输入X001-PLC 停止中输出X017-PLC 焊接错误X061-PLC Job EndX062-PLC ErrorX063-PLC AlarmPLC-Y046 ResetPLC-Y047 Failure ResetPLC-Y022 送丝PLC-Y023 退丝PLC-Y024 检气程序进入P600子程序PLS PORT 012 DELAY = 程序进入正常旋转P501子程序PLS PORT 001 DELAY = 机器人通知变位1开始N PORT 001 DELAY $ S 机器人等待接收变位完成PLS PORT 008 DELAY = 复位正常旋转P502子程序PLS PORT 002 DELAY = 机器人通知变位2开始N PORT 001 DELAY $ S 机器人等待接收变位完成PLS PORT 008 DELAY = 复位正常旋转P503子程序PLS PORT 003 DELAY = 机器人通知变位3开始N PORT 001 DELAY $ S 机器人等待接收变位完成PLS PORT 008 DELAY = 复位正常旋转P504子程序PLS PORT 004 DELAY = 机器人通知变位4开始N PORT 001 DELAY $ S 机器人等待接收变位完成PLS PORT 008 DELAY = 复位正常旋转P505子程序PLS PORT 005 DELAY = 机器人通知变位5开始N PORT 001 DELAY $ S 机器人等待接收变位完成PLS PORT 008 DELAY = 复位正常旋转P506子程序PLS PORT 006 DELAY = 机器人通知变位6开始N PORT 001 DELAY $ S 机器人等待接收变位完成PLS PORT 008 DELAY = 复位正常旋转P507子程序PLS PORT 007 DELAY = 机器人通知变位7开始N PORT 001 DELAY $ S 机器人等待接收变位完成PLS PORT 008 DELAY = 复位步号工作台水平为度,复位位置0:装件位置1:call P501 第一次调用/步12:call P502 第二次调用/步2 3:call P503 第三次调用/步3 4:call P504 第三次调用/步4 回位不须调用,PLC程序完成 ;程序清单自动调用,必须对号P201-210:第一工位1-10焊接程序P301-310:第二工位1-10焊接程序焊接程序内容举例Begin of ProgramTOOL=1:TOOL01CALL P600 程序进入MOVP P1 , 30.00m/minMOV……. 开始焊接CALL P501 第一次调用翻转程序…….MOV…….…….CALL P502 第二次调用翻转程序MOV……. 开始焊接…….CALL P503 第三次调用翻转程序MOV……. 开始焊接CALL P504 第四次调用翻转程序MOV……. 开始焊接End of Program注意:目前P501,P502,P503,P504,P505,P506,P507,P600已经进行了改写、删除保护,不要删除、改变,P201,P301 进行了删除保护,不要删除附件伺服参数设定明细1.PA01:0000 位置控制模式2.PA02:0003 制动电阻MB012 3.PA03:0001 绝对位置控制系统4.PA05:2049 一转脉冲数5.PA13:0011 负逻辑6.PA19:000C 参数写入保护7.PD01:0C00 行程解除。

OTC机器人焊接系统操作说明目录•系统概述与功能介绍•设备安装与调试•操作界面与基本操作•焊接工艺参数设置与优化•设备维护与保养•安全操作规程及注意事项•总结与展望PART01系统概述与功能介绍机器人本体焊接设备传感器系统控制系统OTC 机器人焊接系统组成01020304包括机器人臂、控制器、驱动器等部分,实现焊接过程中的各种动作。

包括焊接电源、焊枪、送丝机构等,用于提供焊接所需的能量和材料。

包括位置传感器、速度传感器、温度传感器等,用于实时监测焊接过程的状态和参数。

包括PLC 、触摸屏等控制设备,实现对整个焊接系统的集中控制和操作。

主要功能及特点可实现全自动或半自动的焊接过程,提高生产效率和产品质量。

采用先进的控制算法和传感器技术,确保焊接位置的准确性和稳定性。

可根据不同的工件和焊接要求,调整焊接参数和工艺,满足多样化的生产需求。

提供直观的操作界面和人性化的操作流程,降低操作难度和劳动强度。

自动化程度高焊接精度高适应性强操作简便适用范围和应用领域适用范围适用于各种金属材料的焊接,如钢、铝、铜等,可广泛应用于汽车制造、航空航天、船舶制造等领域。

应用领域可应用于车身焊接、框架焊接、管道焊接等多种应用场景,提高生产效率和产品质量。

PART02设备安装与调试确认设备清单检查设备外观准备安装工具确定安装位置设备安装前准备工作核对设备及其附件清单,确保所有部件齐全。

准备好所需的安装工具,如螺丝刀、扳手、水平仪等。

检查设备外观是否完好,无明显变形、损坏或锈蚀。

选择平整、开阔的安装场地,确保设备周围有足够的空间进行操作和维护。

安全防护安装好安全防护装置,如安全光栅、急停按钮等,确保操作安全。

接通电源,检查设备是否正常运行,有无异常声响或振动。

连接电缆将控制电缆、动力电缆等按照图纸要求连接好,确保连接牢固、无松动。

安装基座按照图纸要求安装基座,确保基座水平、稳固。

安装机器人本体将机器人本体安装在基座上,注意轻拿轻放,避免碰撞。

OTC机器人编码器复位步骤如下:

1、机器人启动完成后,在轴坐标系下手动将机器人的6个轴分别回到原点,在每个轴的根部都有三角形的小标尺,将小标尺对准即可;

2、按下示教器上是“R”键,在输入框中输入“314”然后按"Enter"键确认,再在输入框中输入“12345”然后再按"Enter"键确认;

3、按住示教器上的”动作可能”按钮,按下“F5常数设定”,再选择“3机械常数”,然后选择“4编码器修正”;

4、在弹出画面中按“F9编码器复位”,在接下来的画面再按“F8全选择”,再按“F12执行”即可,执行完成后退出;

5按下示教器上是“R”键,在输入框中输入“314”然后按"Enter"键确认,再在输入框中输入“0”然后再按"Enter"键确认。

6.完成后关机再开机,并检查是否已经正常.。

OTC机器人如何进行复位操作当OTC机器人正常使用中,停机后再开机出现编码器电池低报警不能恢复,编码器位置信息丢失,则必须进行复位操作:52 encoder failure encoder battery charge low ; (编码器失效,编码器数据保持电池电压低)首先拆开机器人机身两个数据线大插头后的接线盒盖子四颗螺丝,取出编码器电池,测量三个电池电压分别不低于3.6V。

在不断电情况下更换掉电压偏低的电池。

之后进行各轴原点复位操作。

1、将机器人各轴角标对齐,让机器人各轴停止在原点位置。

如果伺服无法上电,可以跳过这一步,先执行后面步骤2,3,4步。

执行完断电重启,0052报警消失后,就可以打开伺服进行角标对齐。

角标对齐操作时,应在“轴”操作模式下进行。

(选择示教器按键第一行“插补/坐标”键,连续按下,在“手动速度”显示位置左边,会显示处于轴操作模式图标。

此时可以单独调整各轴位置,不会出现各轴联动。

)依次把6个轴对到标尺位置。

2、变更用户等级,进入高级用户,“R314”输入密码“12345”3、“enble”绿键+F5键 ----常数设定 ------机械常数-----编码器修正-------F9 编码器复位此时可以选择需要复位的轴,全选择,6轴坐标数值后的小方框出现对号,选择复位;F12执行。

若出现E0027故障报警R键消除,4、重新断电再上电,应能解除1016 0052等报警。

5、如果故障时第一步位置角标不对,可重复上面的步骤重新定位一次。

如果不能伺服上电,也先进行上面的复位操作。

复位后,机器人模式下动作应该是直线就是直线,如果是弧线则是角标对的不准,需要重新执行一遍复位动作,复位成功后,应该把最初的程序调出来,定位到初始工作位置,再开始编制新程序,这样才能开始自动工作,如果不是从初始位置开始的程序,则焊接机器人不会动。

FD-V6机器人伺服编码器电池是FR3 3.6V 碱性电池,每节供电给2个轴的编码器,共有3节电池,发现电池电压低时只需要更换相应的电池,对相应的轴进行复位操作,尽量减少其他动作,保证最短时间内恢复设备。

O T C焊接机器人操作

规程

机器人操作规程

一、安全规则:

1、操作者必须经过专业培训,熟知最基本的设备安全知识。

2、操作者必须对设备点检,确认设备完好才能开机工作。

3、操作者必须穿戴指定的防护用具。

4、打开气阀开关时,要保证气压在规定范围之间。

5、禁止无关人员进入机器人工作场所。

6、设备自动运转时,禁止靠近机器人活动范围。

二、开机:

1、打开总电源。

2、在控制柜将焊机,机器人电源打开。

3、机器人通电后无报警,方可操作作业。

三、注意事项:

1、操作者必须检查机器人在不在原点位置,严禁不再原点位置启动机器人。

2、机器人示教与运行过程中,请确认机器人动作范围内没有闲杂人员。

3、机器人运行中,需停下来时,可按外部急停按钮、暂停按钮、示教盒上的急停按钮,如需继续工作,可按复位按钮让机器人继续工作。

4、关闭机器人电源前,不用按外部急停按钮,可以直接关闭机器人电源。

5、当发生故障或报警时,请把报警代码和内容记录下,以便技术人员解决问题。

6、作业结束,必须关电源、关气阀、清理设备、整理现场。

四、保养要求:

1、每班次必须要保持机器人本体、控制柜、夹具及周围场所的整洁。

2、保证原点标记、焊枪无脏污,破损,脱落。

3、每班次需检查火嘴,如有缺损,变形,则更换备品并校对原点。

4、各运动部分和连接点应定期润滑。

5、操作者必须严格按照保养计划书保养维护好设备,严格按照操作规程操作。

机器人数据备份与恢复的操作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!机器人数据备份与恢复的操作流程详解在数字化时代,数据的价值不言而喻,无论是工业机器人还是服务机器人,其内部的数据都是其运行的基础。

OTC\那智不二越编码器复位操作步骤-- 19.5.19第二版1、此文档仅适用于OTC\那智不二越机器人;2、此文档可用于OTC AXV6 \ AXV6L \ AXV4AP \ AXV4LAP ;AⅡV6 \ AⅡV6L \ AⅡB4 \ AⅡB4L ;FDV6 \ FDV6L \ FDB4 \ FDB4L;FDV8\VDV8L\FDB6\FDB6L\FDB15\FDV25\FDV166\FDV210等等;NACHI 系列等;协调外部轴系列等3、此文档为本人编写,如有问题,请联系。

4、相关信息:●试验机器人型号:FD-V6●电池型号数量:TOSHIBA Li ER3.6V*3节5、需注意事项◆重要:开机状态下更换电池。

6、操作流程图:打开机器人电源,确定是哪轴编码器电池没电池封盖在机器人电源不关闭状态下更换编码器电池(三节)选中对应的轴做编码器复位关闭电源,等待10秒钟后在开机对应机器人机械原点(红色三角箭头)选中需要复位轴,执行。

7、操作步骤①准备如下,十字螺丝刀*1,剪钳*1,扎带*2,ER3.6V电池*3②拆开编码器电池盖(其他机型请确认电池位置)③找出编码器电池,更换编码器电池(在机器人开机状态下)④电池更换完毕,扎好电池盒,装回盖板⑤查看所有报警代码,确定哪几轴报警,便于后续轴编码器复位;红色框内4代表总共报警数,2/3代表当前报警(所有报警查看可通过+翻页查看)。

⑥在电池更换后,对应的轴还是无法解除报警,请对编码器进行复位;◆变更等级为SPECIALIST ,按键盘“R”确定输入“314”确定输入密码:“12345” 确定◆在屏幕初始界面,按“动作可能+常数设定” 3、机械常数4、编码器修正编码器复位动作可能+ON选中相应的报警轴(外部轴选中相应轴)执行出现提示语,按任意键10秒钟后开机⑦编码器复位完毕,机器人已经可以进行运转准备了,但是机器人的编码器零点还没校准,此时不能正常使用机器人,需要对编码器的零点进行校准;◆对机器人投入运转准备,切换至轴坐标,把机器人报警轴移动至红色三角箭头对应位置,如下图;J1J2J3J4J5\J6◆以上步骤操作完毕,请重复第六步至编码器复位环节,以最接近的数据※1移动报警轴为000000050 选中报警轴执行出现提示语,按任意键;※1 例000000043请移动机器人增加数字至000000050;◆操作程序至编码器修正画面,在电控箱里找到编码器修正文档,填入对应轴的编码器修正值断开运转准备写入出现提示语,按任意键编码器复位和修正完成8、至此,编码器修复和修正完成,可以进行正常操作和编写程序了;。