龙门加工中心的成功改造

- 格式:pdf

- 大小:811.02 KB

- 文档页数:4

超重型龙门式加工中心的结构设计与优化随着制造业的发展以及对加工精度和效率的要求不断提升,超重型龙门式加工中心作为一种重要的设备在工业生产中扮演着重要的角色。

本文将就超重型龙门式加工中心的结构设计与优化进行探讨,以满足高精度、高效率的加工要求。

超重型龙门式加工中心的结构设计是整个设备设计的关键,它直接影响到设备的性能和稳定性。

在设计时,需要充分考虑以下几个方面:首先,要充分考虑刚度和稳定性。

超重型龙门式加工中心在加工过程中需要承受较大的切削力和惯性力,因此结构需要具有足够的刚度和稳定性,以确保加工精度和表面质量。

在设计时,可以采用梁式结构,增加横梁和支撑柱的数量和截面尺寸,以提高整个结构的刚度。

其次,要考虑设备的负载能力和运动平稳性。

超重型龙门式加工中心通常需要加工较大尺寸的工件,因此结构需要具有足够的负载能力,以支撑工件的重量和加工力。

在设计时,可以采用双柱龙门式结构,增加纵梁和支撑柱的截面尺寸和数量,以增加结构的负载能力。

同时,还可以采用滚动导轨和滚珠丝杠等技术,以提高设备的运动平稳性和精度。

另外,要考虑设备的刚性和动态特性。

超重型龙门式加工中心在加工过程中会产生较大的振动和冲击力,因此结构需要具有足够的刚性和抗震性。

在设计时,可以采用箱型梁或闭式结构,增加结构的强度和刚性。

同时,还可以采用减震器和振动消除技术,以降低设备的振动幅度和噪音,提高加工精度和表面质量。

最后,要考虑设备的维修和保养便捷性。

超重型龙门式加工中心通常由多个部件和机构组成,因此在设计时需要考虑设备的维修和保养便捷性。

在设计时,可以采用模块化设计和标准化部件,以方便维修和更换。

同时,还可以加装传感器和监测装置,实时监测设备的运行状态,及时发现故障并进行维修。

除了结构设计,超重型龙门式加工中心的优化也是提高设备性能的重要手段。

在优化过程中,可以从以下几个方面进行改进:首先,可以优化加工工艺和刀具选择。

通过合理选择加工工艺和刀具,可以降低切削力和热变形,提高加工精度和表面质量。

加工中心改造方案应视具体的加工中心设备和改造目标而定。

但我可以为您提供一个基本的加工中心改造方案,供您参考:

设备评估:首先,需要评估现有的加工中心设备,包括设备的型号、使用年限、维护状况、加工能力等。

这将帮助您确定哪些部分需要改造以及改造的优先级。

设定目标:明确改造的目标,例如提高加工效率、改善加工精度、扩大加工范围或减少能耗等。

这些目标将指导改造计划的设计。

设备升级:根据设备的评估和改造目标,进行必要的设备升级。

这可能包括更换新的主轴、刀具、工作台,或者添加新的附件,如冷却系统、排屑装置等。

控制系统改造:加工中心的控制系统是影响其加工精度和效率的关键因素。

如果控制系统过时或功能不足,可能需要更换新的控制系统或升级现有的系统。

软件更新:随着技术的发展,新的加工控制软件不断涌现。

通过更新软件,可以提高加工中心的自动化程度,简化操作流程,提高加工精度。

人员培训:设备改造往往伴随着操作上的变化。

因此,需要对操作人员进行必要的培训,以确保他们能够充分利用新设备的优势。

维护与保养:设备的改造不仅仅是硬件的升级,也包括日常维护和保养策略的更新。

建立一套适合新设备的维护和保养制度是确保设备长期稳定运行的关键。

持续改进:设备改造是一个持续的过程。

在改造完成后,应定期评估设备的运行状况,收集操作人员的反馈,以便进一步优化和改进。

请注意,上述方案仅供参考,具体的改造方案应根据实际情况进行调整。

在实施任何改造之前,都应咨询专业人士的意见,确保改造过程的安全和有效性。

龙门加工中心市场发展现状摘要龙门加工中心是一种多功能数控机床,具有高精度、高效率、高可靠性等优点,在制造业中起到了至关重要的作用。

本文旨在探讨龙门加工中心市场的发展现状,包括市场规模、市场竞争、应用领域等方面的情况,并提出相应的发展建议。

1. 引言随着制造业的快速发展,龙门加工中心作为一种重要的加工设备,被广泛应用于汽车制造、航空航天、电子通讯等行业。

本节简要介绍龙门加工中心的定义和特点。

1.1 定义龙门加工中心是一种基于数控技术的多功能机床,具有三轴或三轴以上的数控系统,能够在一个装置上完成多种复杂零件的加工。

1.2 特点龙门加工中心具有以下特点: - 加工精度高:采用数控系统控制,能够实现高精度的加工; - 加工效率高:具备多功能性,可以同时进行多种加工操作,大大提高了加工效率; - 大承重能力:由于采用了坚固的龙门结构,能够承受大的工件重量; - 灵活性强:可根据加工需要自由调整各个坐标轴的位置,适应不同形状工件的加工需求。

2. 龙门加工中心市场规模本节将分析龙门加工中心市场的规模和发展趋势,以及主要的市场参与者。

2.1 市场规模近年来,随着制造业的快速发展和对加工精度要求的提高,龙门加工中心市场规模不断扩大。

根据统计数据显示,全球龙门加工中心市场规模从2017年的x亿元增长到2020年的y亿元。

2.2 市场发展趋势在龙门加工中心市场中,数控技术的不断创新和进步是推动市场发展的主要驱动力。

随着人工智能、大数据等技术的应用,龙门加工中心的智能化、自动化程度将进一步提升。

市场竞争也将更加激烈,企业需要不断提升产品质量和技术水平,以满足市场需求。

2.3 市场参与者龙门加工中心市场的主要参与者包括国内外制造商和供应商。

国内知名的制造商有XX公司、XX公司等,它们在技术研发和市场推广方面具有较大优势。

国外制造商如XX公司、XX公司等也在中国市场占据一定份额。

3. 龙门加工中心市场竞争本节将分析龙门加工中心市场的竞争格局,并探讨竞争因素和企业竞争策略。

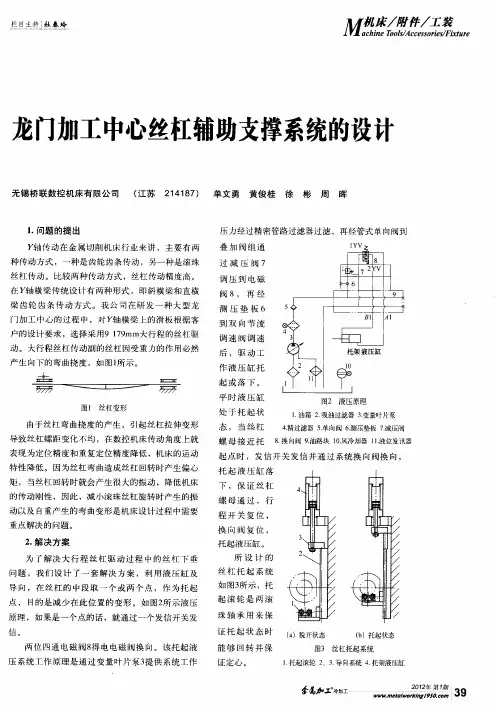

选用SIEMENS 840D数控系统改造数控龙门加工中心李敬海中国一重大连加氢公司我集团公司于2004年采用SIEMENS 840D数控系统改造了一台数控龙门加工中心,改造后该机床不仅全部恢复了原设计要求,而且机床工作效率大大提高,充分体现了SIEMENS 840D数控系统高科技术、高稳定性,就该机床改造,浅谈改造经验。

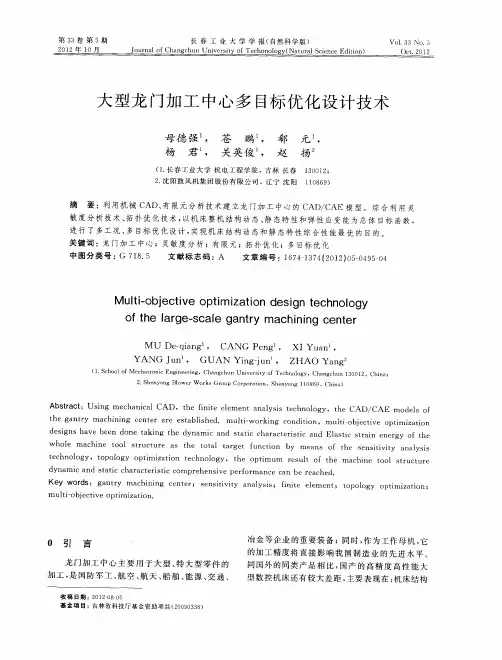

机床简介:该数控龙门加工中心由德国WALDRICH COBURG公司于1983年生产制造,机床为双龙门且可以单独控制操作,型号:20—10—600CNC,原机床共有9个轴:X1轴、XA1轴(双龙门同步移动),Y轴(滑板),Z轴(滑枕),W1轴、WA1轴(横梁同步移动),S轴(主轴),C轴(旋转工作台),A轴(附件轴),配有12个附件头. 原控制系统采用SIEMENS 8MC数控控制系统,X轴使用旋转变压器做位置检测并配以机械同步传动杠来保证立柱移动的同步要求,其他控制轴采用感应同步器做位置检测元件,横梁移动采用直流电机串联运行并配以机械同步传动杠来保持传动的同步,并在一侧设有交流微调电机作为调整之用.机床传动全部采用模拟直流伺服系统控制。

机床技术规格和参数:轴行程: 0--27000mm, 速度: 5--10000mm/minX轴行程: 0--8000mm, 速度: 5--6000mm/minY轴行程: 0--1000mm, 速度: 5--3000mm/minZ轴行程: 0--3900mm, 速度: 5—2000mm/minW主轴具有定向功能,2个档位,一档转数:6-275rpm、二档转数:17-750rpm数控系统的改造:我们选用西门子840D数控系统改造原数控龙门铣床的SINUMERIK 8MC数控系统,新系统包括“10.4”彩色TFT(OP031)显示器,MMC103带硬盘,MMC软件版本为5.3版本,WINDOWS 95操作系统,“3.5”软驱,R232标准通讯口,NCU为572.3系统,软件版本为840D的5.3版本,PLC采用S7-300输入/输出模块,同时利用840数控系统的PROFIBUS接口加装13个S7-ET200BPLC模块(其中两块模拟输出模块),建立4个远程控制分站,该接口数据传输速度为1.5Mbaudrate,远高于X122接口187.5Kbaudrate的传输速度,提高了数据传输速度,各分站之间采用西门子专用通讯电缆,与CPU进行数据通讯,这样即节省控制电缆使用数量,也降低了电气故障率。

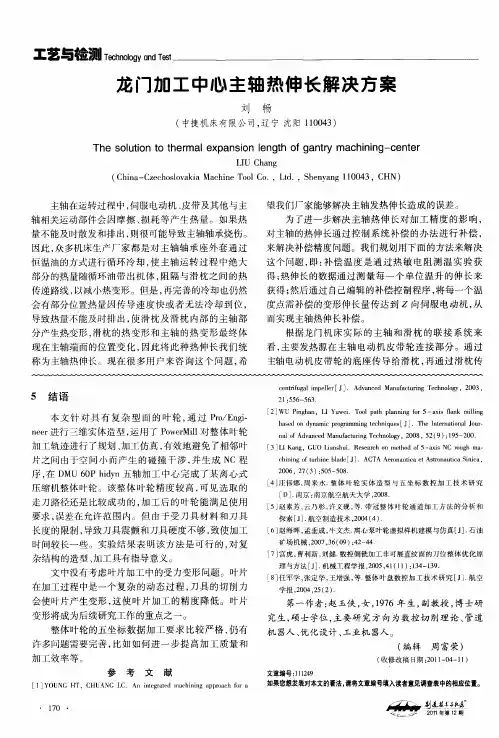

龙门五面加工中心滑板镶条面加工工艺分析作者:暂无来源:《智能制造》 2017年第10期龙门五面加工中心滑板镶条面加工及其困难,要想达到理想的加工精度,需结合生产实际进行优化工艺设计,本文通过加工工艺分析,找到较为合理的工艺加工方法,有效地保证产品质量,提高了加工效率,在大型滑板类零件加工中有很好的推广价值。

一、引言深腔体滑板(图1)作为龙门五面加工中心的重要零件,一方面与横梁导轨配合实现机床Y 轴传动,一方面与方滑枕配合实现机床Z 轴传动,其特殊的使用特性决定了其独特的结构形式,尤其是与方滑枕配合的导轨副,更是决定了整个机床的加工精度。

由于方滑枕为矩形结构,四面均经过精加工,共有八条基准导轨面,因此深腔体滑板与方滑枕配合面采用四条矩形导轨,这种导轨易加工制造,承载能力大,但导向精度差。

侧导向面需设调整镶条,深腔体滑板前端还需设置前盖,前盖与方滑枕之间也需要用镶条导向及调整距离,使整个Z 轴呈封闭式状态。

深腔体滑板呈凹字形长方体,内腔有四处贴塑导轨面及四处镶条安装斜面,是机床从结构上起定位支承及传动作用的主要件(图2),其中贴塑导轨面加工完成后与滑枕导轨面配研来保证其结合面精度,而镶条安装斜面需要直接精加工完成,保证斜度1 ∶ 100 及表面粗糙度Ra1.6。

滑板体镶条安装斜面的加工精度是确保龙门五面加工中心高精密的关键。

二、加工工艺分析滑板镶条安装斜面加工工艺可分为两大种:一是采用龙门刨床进行粗刨、精刨。

二是用卧式加工中心进行粗铣、精铣。

1. 刨削加工采用龙门刨床对镶条安装斜面1 ∶ 100 进行刨削加工,加工方案如图3 所示。

由于滑板型腔较深,需要使用加长刨刀杆才能实现,刀杆长度达到600mm 以上,加工时由于振动等原因容易出现让刀及打刀现象,必须降低切削深度及进给速度来保证加工的实现。

由于工件表面是斜面,加工时需要重新装夹找正2 次,需要花大量的时间找正工件,因而降低了加工的效率,无法满足现场加工节拍的要求。

X2012龙门铣床大修改造技术方案一、机床现状该龙门铣床X2012(1250×4000),为北京第一机床厂1973年5月生产,设备编号:73012。

目前机床导轨磨损严重,各传动系统间隙较大,电气控制系统元件老化。

机床需大修和改造,恢复精度和功能。

二、机械部分大修改造方案1、机床导轨精度修复:床身导轨各面进行精刨,高频淬火处理,淬火后精磨,表面硬度达到HRC45-52;立柱、横梁导轨各面进行精磨或刮研后电火花淬火处理;导轨直线度达到每米不大于0.02毫米,全长不大于0.06毫米。

2、工作台精度修复:工作台导轨面与床身导轨面合研,结合面每25mm×25mm平面内接触点数不少于8个点;工作台上表面自精铣,平面度不大于0.04毫米,恢复工作台几何精度;工作台加装德普球栅尺装置。

3、工作台进给系统修复:检修工作台减速箱,更换全部轴承(全部哈尔滨);更换损坏、磨损严重齿轮和传动轴等零部件;检修工作台蜗杆、蜗杆条、传动轴、联轴器,更换全部轴承;更换电机,选用节能型YE2系列交流变频电机,采用“矢量变频驱动器+节能变频电机+减速机+蜗杆副”的传动结构,实现工作台进给变频控制无级调速。

4、铣头箱修复:重新刮研铣头箱各溜板与导轨配合面,配刮合研各压板、镶条;检修主轴箱内的齿轮、传动轴、轴承、拨叉、主轴、套筒等零件;特别注意检测主轴锥孔径向跳动(端部)0.01毫米、端面的跳动度0.015毫米,套筒外径的尺寸,如磨损严重且不能修复的需全部更换;检修主轴夹紧装置,更换磨损严重零件;恢复铣头主轴箱的主轴精度和各项功能。

更换主轴传动电机,型号为YE2160-4/15,功率15KW;立铣头加装德普球栅尺装置。

5、6、铣头箱进给系统改造:拆除原机传动丝杠及液压系统,新重设计制造铣头进给箱、梯形丝杠及轴承支座等零件,一个立铣及两个侧铣头全部采用“矢量变频驱动器+交流变频电机+RV减速机(RV90-180,i=15上海晨潮,)+梯形丝杠”进给方式,实现各轴传动独立、变频无级调速;三个铣头箱滑板加装南京贝奇尔品牌VERSA Ⅲ-2L的自动润滑装置。