漏磁检测基本方法

- 格式:ppt

- 大小:10.20 MB

- 文档页数:124

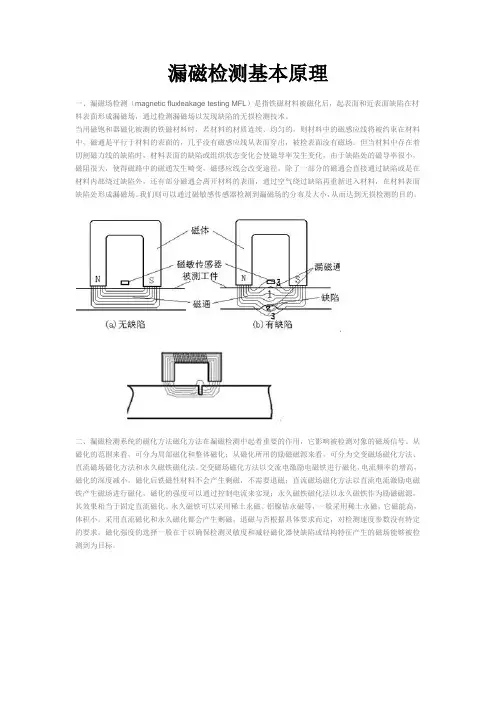

漏磁检测基本原理一、漏磁场检测(magnetic fluxleakage testing MFL)是指铁磁材料被磁化后,起表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场以发现缺陷的无损检测技术。

当用磁饱和器磁化被测的铁磁材料时,若材料的材质连续、均匀的,则材料中的磁感应线将被约束在材料中,磁通是平行于材料的表面的,几乎没有磁感应线从表面穿出,被检表面没有磁场。

但当材料中存在着切割磁力线的缺陷时,材料表面的缺陷或组织状态变化会使磁导率发生变化,由于缺陷处的磁导率很小,磁阻很大,使得磁路中的磁通发生畸变,磁感应线会改变途径,除了一部分的磁通会直接通过缺陷或是在材料内部绕过缺陷外,还有部分磁通会离开材料的表面,通过空气绕过缺陷再重新进入材料,在材料表面缺陷处形成漏磁场。

我们则可以通过磁敏感传感器检测到漏磁场的分布及大小,从而达到无损检测的目的。

二、漏磁检测系统的磁化方法磁化方法在漏磁检测中起着重要的作用,它影响被检测对象的磁场信号。

从磁化的范围来看,可分为局部磁化和整体磁化;从磁化所用的励磁磁源来看,可分为交变磁场磁化方法、直流磁场磁化方法和永久磁铁磁化法。

交变磁场磁化方法以交流电激励电磁铁进行磁化,电流频率的增高,磁化的深度减小,磁化后铁磁性材料不会产生剩磁,不需要退磁;直流磁场磁化方法以直流电流激励电磁铁产生磁场进行磁化,磁化的强度可以通过控制电流来实现;永久磁铁磁化法以永久磁铁作为励磁磁源,其效果相当于固定直流磁化。

永久磁铁可以采用稀土永磁、铝镍钴永磁等,一般采用稀土永磁,它磁能高,体积小。

采用直流磁化和永久磁化都会产生剩磁,退磁与否根据具体要求而定,对检测速度参数没有特定的要求。

磁化强度的选择一般在于以确保检测灵敏度和减轻磁化器使缺陷或结构特征产生的磁场能够被检测到为目标。

由于漏磁场检测是用磁传感器检测缺陷,相对也磁粉、渗透等方法,有以下优点:1、漏磁检测主要是传感器获得信号,计算机进行处理判断,易于实现自动化。

无损检测漏磁检测原理方法无损检测是一种在不破坏材料的前提下,通过对材料进行各种检测手段来评估其质量和性能的方法。

而漏磁检测是无损检测的一种常用方法,它主要用于检测金属材料中的表面和近表面缺陷。

本文将介绍漏磁检测的原理和方法。

漏磁检测是一种基于磁场的无损检测方法,它利用材料中的磁性缺陷对磁场的扰动进行检测。

当材料中存在表面或近表面的缺陷时,其磁场分布会发生变化,从而可以通过测量磁场的变化来判断缺陷的存在与否。

漏磁检测主要依赖于材料中的磁化现象和磁化的磁场特性,通过对磁场的探测来确定缺陷的位置和尺寸。

漏磁检测的基本原理是利用材料中的磁滞现象。

当材料中存在缺陷时,缺陷周围的磁场分布会发生变化,从而产生漏磁场。

这种漏磁场可以通过磁探头探测到,并转化为电信号进行分析和处理。

漏磁检测主要通过测量漏磁场的强度和分布来判断缺陷的性质和位置。

漏磁检测的方法主要有两种:直接漏磁法和间接漏磁法。

直接漏磁法是将磁探头直接放置在被检测材料表面,通过测量磁场的变化来判断缺陷的存在与否。

直接漏磁法适用于表面缺陷的检测,如裂纹、划痕等。

间接漏磁法是将磁探头放置在被检测材料附近一定距离的位置,通过测量磁场的变化来判断缺陷的存在与否。

间接漏磁法适用于近表面缺陷的检测,如贝壳状缺陷、气孔等。

漏磁检测的设备主要包括磁探头和信号分析仪。

磁探头用于感测材料中的漏磁场,它通常由线圈和磁芯组成。

线圈用于产生磁场,磁芯用于增强磁场的强度。

信号分析仪用于接收和分析磁探头输出的信号,通过信号的幅值和频谱特征来判断缺陷的性质和位置。

漏磁检测具有许多优点。

首先,它是一种非接触式的检测方法,不会对材料产生破坏。

其次,漏磁检测可以对金属材料中的各种缺陷进行检测,如裂纹、气孔、夹杂物等。

此外,漏磁检测可以对材料进行在线检测,无需取样,节省了时间和成本。

然而,漏磁检测也有一些限制。

首先,漏磁检测只适用于磁性材料的缺陷检测,对非磁性材料无法进行有效检测。

其次,漏磁检测对缺陷的尺寸和形状有一定的限制,对于小尺寸和复杂形状的缺陷检测效果较差。

什么是漏磁探伤?本文将对其作出详细介绍和具体说明,包括它的定义、探伤方法举例、检测基本原理及影响漏磁信号大小的四个因素。

对漏磁本身越了解,才能在工业中越顺利地进行探测。

下文相关内容,希望能够对您有所帮助。

工件磁化后,在表面和近表面的缺陷处,磁力线发生变形,逸出工件表面形成磁极,并形成可检测的漏磁场,通过漏磁场和外加磁性粒子的相互作用显示缺陷的位置、形状和大小。

在磁粉探伤中,磁轨法是应用较广泛的方法之一。

磁轨法中,设备的主要检验指标是提升力。

多数指标和标准中,磁轨提升力钧是作为设备性能控制、设备校验的标准。

磁轨提升力是磁铁只借助其磁性吸力,可提升某一重量为G 的铁素体刚块的能力。

一般认为,磁轨的磁场强度可以通过磁轨提升力来测定。

漏磁检测方法的主要检测原理是:将工件磁化(接近饱和),使其具有一定的磁通密度,以便在不连续处产生漏磁场,磁场传感器将输出信号送到运转放大器中。

由于采用磁饱和状态,工件内具有相当高的磁场强度和磁场密度,磁力线不受限制,因而工件表面有较大的磁漏通,有利于现场检测。

磁敏感传感器沿被磁化的铁磁性材料表面扫查,拾取缺陷漏磁场,形成缺陷电信号,达到发现缺陷位置以及参数的目的。

漏磁无损检测技术由于检测速度快、可靠性高且对工件表面清洁度不高等特点在金属材料的检测和相关产品的评估中获得广泛应用。

与磁粉检测探伤不同,漏磁检测中信号不用磁粉显示,对环境污染较低:由于采用各种敏感元件(如霍尔元件和线圈方式),检测结果直接以电信号输出,容易与计算机连接实现数字处理,因此其检测结果可存储和再现,便于检测信号的分析以及检测结果的趋势分析。

一般来说,漏磁信号的大小取决于四个因素,即:1、监测仪器本身性能,包括传感器及配套系统、预处理电路和信号分析系统;2、实际缺陷的几何形状和特性;3、仪器检测速度和被测部件运行状况(如是否受力等);4、被检部件的磁性。

南京博克纳自动化系统有限公司总部位于美丽的中国古都南京,是国内专业研制无损检测仪器及设备的高科技企业。

漏磁缺陷量化

漏磁缺陷量化是指对于材料或构件中存在的漏磁缺陷进行定量评估和测量的过程。

漏磁缺陷是指在磁场作用下,材料中存在的磁场不均匀或磁感应强度减小的区域,可能是由于材料中的磁性不均匀、裂纹、气泡、疏松等导致的。

以下是一些常用的漏磁缺陷量化方法:

1. 磁粉检测法(Magnetic Particle Testing):该方法通过在材料表面施加磁场,然后在表面上撒布磁粉或磁性液体,当有漏磁缺陷存在时,磁粉或磁性液体会在缺陷处形成可见的磁粉堆积或液体聚集,从而可以通过观察和检测来定量评估漏磁缺陷的大小和形状。

2. 磁通密度法(Magnetic Flux Leakage):该方法利用传感器或磁场探头测量材料表面的磁通密度分布,通过分析磁通密度的变化来检测和定量评估漏磁缺陷。

漏磁缺陷会导致磁通密度分布的不均匀,通过对磁通密度的测量和分析可以确定漏磁缺陷的位置和大小。

3. 磁化曲线法(Magnetization Curve):该方法通过在材料中施加磁场,测量材料的磁化曲线,通过分析磁化曲线的特征来判断和量化漏磁缺陷。

漏磁缺陷会导致磁化曲线的形状和特征发生变化,通过对磁化曲线的测量和比较可以定量评估漏磁缺陷的程度。

4. 磁阻抗法(Magnetic Impedance):该方法利用磁阻抗传感器或探头测量材料中的磁阻抗变化,通过分析磁阻抗的变化来检测和评估漏磁缺陷。

漏磁缺陷会导致磁阻抗的变化,通过对磁阻抗的测量和分析可以定量评估漏磁缺陷的大小和形状。

1/ 1。

1.目的规范管道漏磁检测器操作流程和检测方法,确保管线智能内检测工程质量符合要求。

2. 适用范围适用于盛隆石油管检测技术有限公司输油输气管线的清管。

2.规范性引用文件《钢质管道内检测技术规范》(GB/T 27699-2011)《油气管道内检测技术规范》(SY/T 6597-2014)《钢制管道管体腐蚀损伤评价方法》(SY/T 6151-2009)《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》(SY/T 6477-2000)《管道内检测工程施工及验收规范》(Q/CNPC-GD 0243-2005)挪威船级社DNV_RP-F101油气管道腐蚀评价推荐标准(DNV_RP-F101)《机械清管技术条件》(Q/SY 1262-2010)《钢制管道内检测开挖验证规范》(Q/SY 1267-2010)API Standard 1163 In-Line Inspection Systems Qualification StandardASNT ILI-PQ-2005 In-line Inspection Personnel Qualification and Certification NACE RP0102 In-Line Inspection of PipelinesSTGD 7003-2010压力管道定期检验规则——长输(油气)管道GB 27699-2012-T钢质管道内检测技术规范3.术语和定义4.术语和定义4.1变形形状的永久性改变,如弯曲、屈曲、凹陷、椭圆度、波纹、褶皱或影响管道截面圆度或平直度的其他变化。

14.2凹陷因外力,如机械撞击或岩石碰撞,造成管道表面的局部变形。

4.3管道内检测使用内检测器从管道内部进行的管道检测。

4.3几何内检测以检测管体几何变形情况为主要目的管道内检测。

4.4金属损失因金属消失导致的管道壁厚减薄。

金属损失通常是由于腐蚀、机械损伤及管材缺陷造成的。

4.5内部金属损失发生在管壁内表面及管体内部的金属损失。

漏磁检测(MFL)基础知识1.什么叫漏磁场?答:当用磁化器磁化被测铁磁材料时,若材料的材质是连续、均匀的,则材料中的磁感应线将被约束在材料中,磁通是平行于材料表面的,几乎没有磁感应线从表面穿出,被检工件表面没有磁场。

但是当材料中存在着切割磁力线的缺陷时,材料表面的缺陷或组织状态变化会使磁导率发生变化,由于缺陷的磁导率很小,磁阻很大,使磁路中的磁通发生畸变,磁感应线流向会发生变化,除了部分磁通直接通过缺陷或通过材料内部来绕过缺陷外,还有部分的磁通会泄漏到材料表面上空,通过空气绕过缺陷再度重新进入材料,从而在材料表面缺陷处形成漏磁场。

2.什么叫漏磁场检测答:漏磁场检测(magnetic fluxleakage testing 简称MFL)是指铁磁材料被磁化后,因试件表面或近表面的缺陷而在其表面形成漏磁场,人们可通过检测漏磁场的变化发现缺陷。

3.简述铁磁性构件的磁化答:在磁性无损检测中磁化是实现检测的第一步,决定着能否产生出漏磁场信号,同时也影响着检测信号的性能特性和检测装置的结构特性。

与磁粉探伤一样,磁化由磁化器实现,包括磁源和磁路两大部分,随被测构件的结构不同,磁源和磁路均会改变。

4.磁化方式可分为哪几类答:磁化方式通常可分为五类,分别是交流磁化方式、直流磁化方式、永磁磁化方式、复合磁化方式和综合磁化法。

5.漏磁检测中应如何选择磁化强度答:在漏磁检测中,通常要求铁磁性构件中的磁感应强度达到0.7特斯拉以上,或者按5安/mm2计算线圈磁化的能力。

在磁性检测中,检测装置的体积和重量主要集中于磁化器上,而这些又决定了检测装置的现场使用性能,因此,强度的选择应在确保检测灵敏度的同时以减轻磁化器的重量为主要目标。

6.漏磁检测技术有哪些特点答:由于漏磁场检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点:① 易于实现自动化。

② 较高的检测可靠性由计算机根据检测到的信号判断缺陷的存在与否,可以从根本上解决在磁粉,渗透方法中人为因素的影响,而具有较高的检测可靠性。

漏磁检测标准1. 范围本标准规定了漏磁检测的术语和定义、原理、检测设备、检测程序、检测结果分析和报告以及检测安全要求。

本标准适用于钢铁、有色金属、化工等领域的设备管道、阀门、法兰、压力容器等铁磁性材料的漏磁检测。

2. 术语和定义漏磁检测(Magnetic Flux Leakage Testing):利用磁铁吸引铁磁性材料时,会在材料表面产生漏磁场,通过检测漏磁场的变化,确定材料表面及近表面缺陷的检测方法。

3. 原理漏磁检测是利用磁铁吸引铁磁性材料时,会在材料表面产生漏磁场,当材料表面及近表面存在缺陷时,漏磁场会发生变化。

通过检测漏磁场的变化,可以确定缺陷的位置和大小。

4. 检测设备4.1 磁铁:应选用高导磁率的磁铁,如稀土永磁铁等。

4.2 传感器:应选用高灵敏度的磁场传感器,如霍尔传感器等。

4.3 信号处理单元:应选用高性能的信号处理单元,如放大器、滤波器等。

4.4 显示单元:应选用高清晰度的显示单元,如显示屏等。

5. 检测程序5.1 将待检测的铁磁性材料放置在磁铁和传感器之间。

5.2 开启磁铁和传感器,对铁磁性材料进行磁化。

5.3 通过信号处理单元处理传感器采集的信号,并在显示单元上显示漏磁场分布图。

5.4 通过观察漏磁场分布图,确定缺陷的位置和大小。

6. 检测结果分析和报告6.1 根据漏磁场分布图,对检测结果进行分析。

6.2 根据分析结果,编写报告并记录检测数据。

6.3 将报告提交给相关部门或客户。

7. 检测安全要求7.1 操作人员应经过专业培训,熟悉操作流程和安全规范。

7.2 在检测过程中,应穿戴防护服、手套等防护用品。

7.3 在检测过程中,应避免铁磁性材料受到撞击或震动。

漏磁检测方法及其影响因素分析1、常见实施方式基于铁磁性材料高磁导率特性的漏磁检测原理,现有漏磁检测技术的具体实施通常为:采用磁化装置对待检测铁磁性材料进行磁化,在铁磁性材料上缺陷处激励出漏磁场,然后采用磁敏元件拾取该漏磁场信息并将其作为缺陷存在与否的检测评判依据。

为此,漏磁检测设备在结构形式上主要是以磁化方式划分的,最为典型的两种结构形式是磁轭式和穿过线圈式,在实际应用中最为普遍的案例就是油井管和钢管自动检测装置。

前一种是采用磁激励源(磁铁或电磁铁)和磁轭构成磁回路的,将磁场导入待检测件内,且待检测件成为该磁回路的一部分,如下图a所示;后者则是采用穿过式磁化线圈,将其套在待检测件上使其成为铁心而构成磁化,如下图b所示。

磁轭式结构形式的漏磁检测探头多采用高磁能极的永磁体作为磁激励源,具有结构紧凑、体积小,且可形成开合环包式的特点,所形成的便携式漏磁检测仪在井口油管、钢丝绳及储油罐底板等检测中得以应用;而穿过线圈式磁激励方式所形成的多为固定式的漏磁检测装备,具有磁化较均匀、磁化强度可调等优点,广泛应用于细长铁磁性构件的快速自动化无损检测。

为了适应钢管上轴向伤的快速检测,磁轭式的形式也略有变化,如下图c所示的钢管轴向伤周向磁化检测装置,它由对称的穿过式磁化线圈、中间铁心以及四周的磁轭构成磁回路。

带有铁心的穿过式磁化线圈产生N-S磁极,周向穿过该区域的管壁。

▲典型漏磁检测装置的结构a)磁轭式检测装置结构b)穿过线圈式检测装置结构c)钢管轴向伤周向磁化检测装置结构2、工作特性分析在现有漏磁检测方法的实施中,其共性是先对待检测件进行磁化而激发出缺陷漏磁场,并布置磁敏元件拾取该缺陷漏磁场。

在这些检测设备中,磁敏元件安装的区域中存在着较强的空间磁场,如下图所示。

▲磁化装置中的磁场分布a)磁轭式结构的磁场分布b)穿过式线圈内磁场分布c)磁轭周向磁化装置的磁场分布通过有限元数值模拟所获得的几种典型漏磁检测装置工作时的空间磁场分布可以发现,在永磁体磁极间或磁化线圈内腔中的空气间隙内充满了空间杂散磁场。

漏磁检测实验报告姓名:王焕友学号:U201012465 班级:机械(中英)1001班一、实验目的1.通过实验了解漏磁探伤的基本原理;2.掌握漏磁探伤仪器的功能和使用方法。

3.了解漏磁检测仪的使用规范。

二、基本原理及优缺点分析1、基本原理:将被测铁磁材料磁化后,若材料内部材质连续、均匀,材料中的磁感应线会被约束在材料中,磁通平行于材料表面,被检材料表面几乎没有磁场;如果被磁化材料有缺陷,其磁导率很小、磁阻很大,使磁路中的磁通发生畸变,其感应线会发生变化,部分磁通直接通过缺陷或从材料内部绕过缺陷,还有部分磁通会泄露到材料表面的空间中,从而在材料表面缺陷处形成漏磁场。

利用磁感应传感器(如霍尔传感器)获取漏磁场信号,然后送入计算机进行信号处理,对漏磁场磁通密度分量进行分析能进一步了解相应缺陷特征比如宽度、深度。

2、漏磁检测是用磁传感器检测缺陷,相对于渗透、磁粉等方法,有以下几个优点:1)容易实现自动化。

由传感器接收信号,软件判断有无缺陷,适合于组成自动检测系统。

2)有较高的可靠性。

从传感器到计算机处理,降低了人为因素影响引起的误差,具有较高的检测可靠性。

3)可以实现缺陷的初步量化。

这个量化不仅可实现缺陷的有无判断,还可以对缺陷的危害程度进行初步评估。

4)对于壁厚30mm以内的管道能同时检测内外壁缺陷。

5)因其易于自动化,可获得很高的检测效率且无污染。

3、漏磁检测技术也不是万能的,有其局限性:1)只适用于铁磁材料。

因为漏磁检测的第一步就是磁化,非铁磁材料的磁导率接近1,缺陷周围的磁场不会因为磁导率不同出现分布变化,不会产生漏磁场。

2)严格上说,漏磁检测不能检测铁磁材料内部的缺陷。

若缺陷粒表面距离很大,缺陷周围的磁场畸变主要出现在缺陷周围,而工件表面可能不会出现漏磁场。

3)漏磁检测不适用于检测表面有涂层或覆盖层的试件。

4)漏磁检测不适用于形状复杂的试件。

磁漏检测采用传感器采集漏磁通信号,试件形状稍复杂就不利于检测。