塑料波纹管试验检测记录表

- 格式:xls

- 大小:39.00 KB

- 文档页数:5

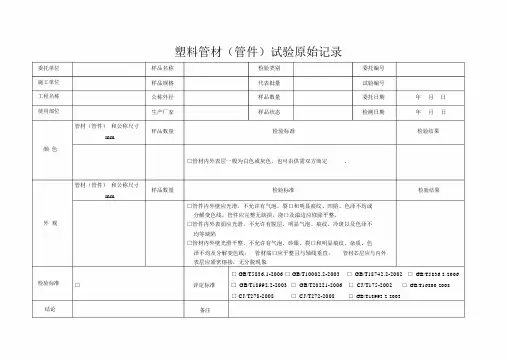

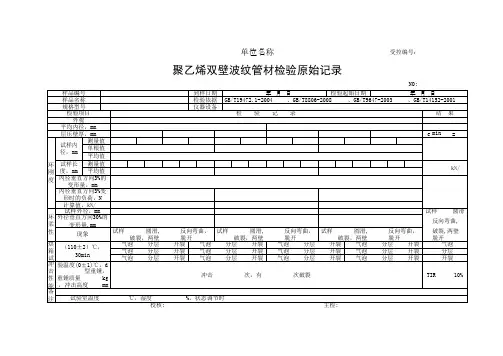

委托单位施工单位工程名称使用部位颜色外观检验标准结论.塑料管材(管件)试验原始记录样品名称检验类别委托编号样品规格代表批量试验编号公称外径样品数量委托日期年月日生产厂家样品状态检测日期年月日管材(管件)和公称尺寸检验标准检验结果样品数量mm□管材内外表层一般为白色或灰色,也可由供需双方商定.管材(管件)和公称尺寸样品数量检验标准检验结果mm□管件内外壁应光滑,不允许有气泡,裂口和明显痕纹、凹陷、色泽不均或分解变色线。

管件应完整无缺损,浇口及溢边应修除平整。

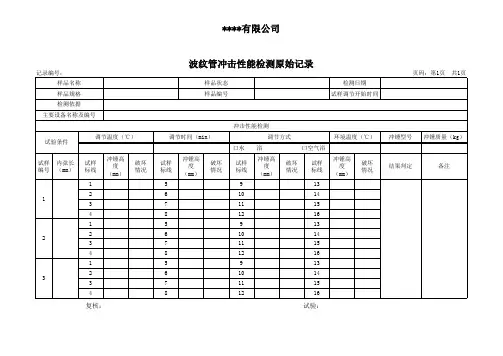

□管件内外表面应光滑,不允许有脱层、明显气泡、痕纹、冷斑以及色泽不均等缺陷□管材内外壁光滑平整,不允许有气泡、砂眼、裂口和明显痕纹、杂质、色泽不均及分解变色线;管材端口应平整且与轴线垂直;管材芯层应与内外表层应紧密熔接,无分脱现象□ GB/T5836.1-2006 □ GB/T10002.2-2003□ GB/T18742.2-2002□ GB/T5836.2-2006□评定标准□ GB/T18992.2-2003□ GB/T20221-2006□ CJ/T175-2002□ GB/T16800-2008□ CJ/T278-2008□ CJ/T272-2008□ GB/T18993.2-2003备注.塑料管材(管件)试验原始记录委托日期年月日委托编号试验编号检测日期年月日烘箱温度 T R℃ 试样长度mm状态调节温度:℃ h时分—时分预处理温度:℃放置h试样编号试验前标线间距Lo试验在烘箱中放置时间试验后标线间距最大值△L 最大值纵向回缩率 R Li%纵向回缩率平均值纵向回缩率mm min Li mm mm R =△ L/Lo × 100R %Li L(烘箱试验)试样 1试样 2起始时间:试样 3终止时间:落锤锤型及质量□ d25 型(□ 0.5kg□ 0.8kg )□ d90 型(□ 1.0kg□> 1.0kg□)落锤冲击高度m试样外径mm试样长度mm应画线数条预处理□水浴 :℃min起始时间:终止时间:试验温度℃真实冲击率 TIR≤%符号表示:未破坏用“√”表示;破坏用“×”表示。

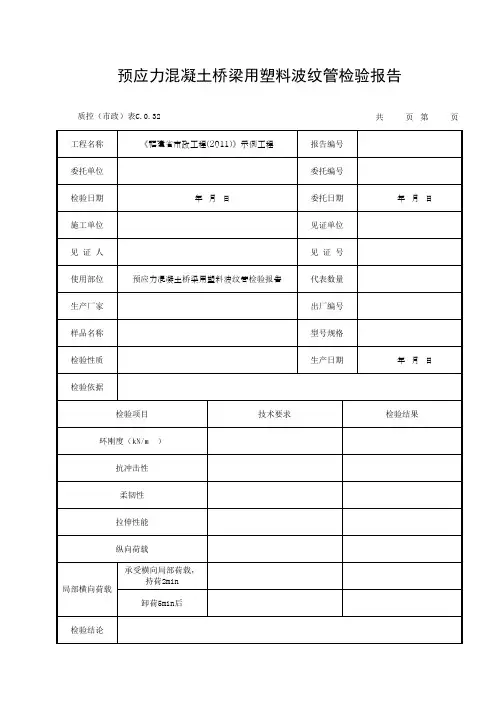

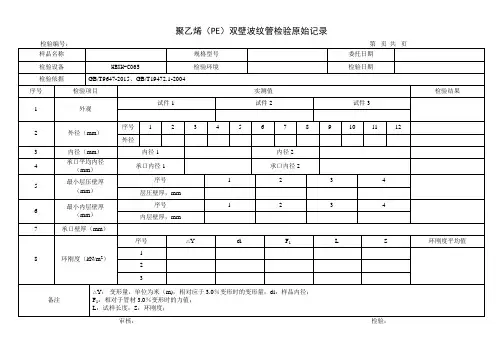

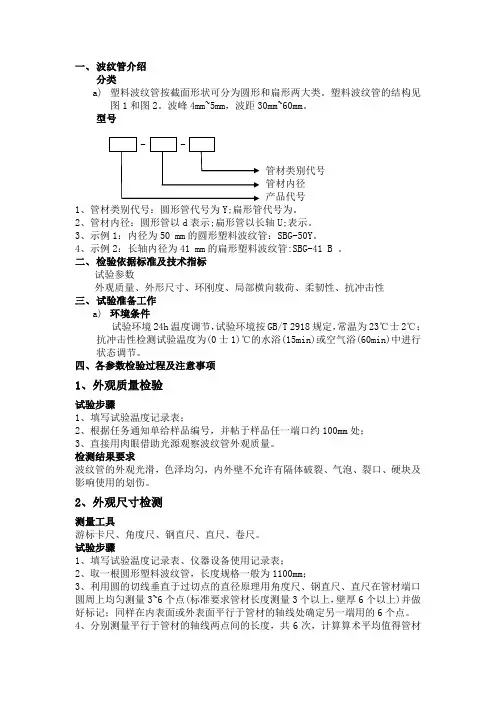

一、波纹管介绍分类a)塑料波纹管按截面形状可分为圆形和扁形两大类。

塑料波纹管的结构见图1和图2。

波峰4mm~5mm,波距30mm~60mm。

型号管材类别代号管材内径产品代号1、管材类别代号:圆形管代号为Y;扁形管代号为。

2、管材内径:圆形管以d表示;扁形管以长轴U;表示。

3、示例1:内径为50 mm的圆形塑料波纹管:SBG-50Y。

4、示例2:长轴内径为41 mm的扁形塑料波纹管:SBG-41 B 。

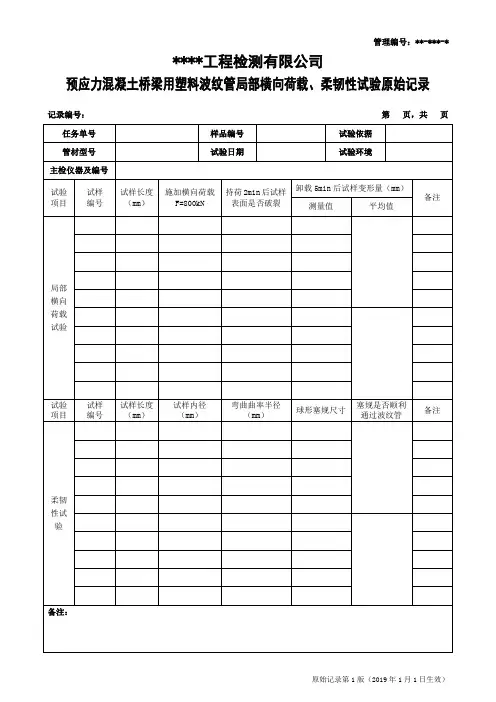

二、检验依据标准及技术指标试验参数外观质量、外形尺寸、环刚度、局部横向载荷、柔韧性、抗冲击性三、试验准备工作a)环境条件试验环境24h温度调节,试验环境按GB/T 2918规定,常温为23℃士2℃;抗冲击性检测试验温度为(0士1)℃的水浴(15min)或空气浴(60min)中进行状态调节。

四、各参数检验过程及注意事项1、外观质量检验试验步骤1、填写试验温度记录表;2、根据任务通知单给样品编号,并帖于样品任一端口约100mm处;3、直接用肉眼借助光源观察波纹管外观质量。

检测结果要求波纹管的外观光滑,色泽均匀,内外壁不允许有隔体破裂、气泡、裂口、硬块及影响使用的划伤。

2、外观尺寸检测测量工具游标卡尺、角度尺、钢直尺、直尺、卷尺。

试验步骤1、填写试验温度记录表、仪器设备使用记录表;2、取一根圆形塑料波纹管,长度规格一般为1100mm;3、利用圆的切线垂直于过切点的直径原理用角度尺、钢直尺、直尺在管材端口圆周上均匀测量3~6个点(标准要求管材长度测量3个以上,壁厚6个以上)并做好标记;同样在内表面或外表面平行于管材的轴线处确定另一端用的6个点。

4、分别测量平行于管材的轴线两点间的长度,共6次,计算算术平均值得管材长度;5、分别在管材波谷端口标记的6个测点处用游标卡尺测量壁厚,计算算术平均值得管材壁厚;6、在选定的每个被测截面上移动测量量具,分别测出管材的内径和外径,记录极值,并计算出算术平均值作为管材直径7、通过测量管材的最大外径和最小外径,计算出算术平均值作为管材不圆度;3、环刚度检测测量工具微机控制电子万能试验。

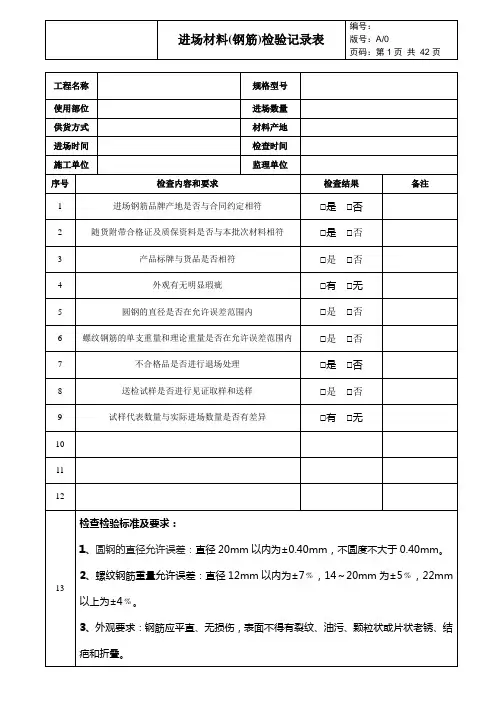

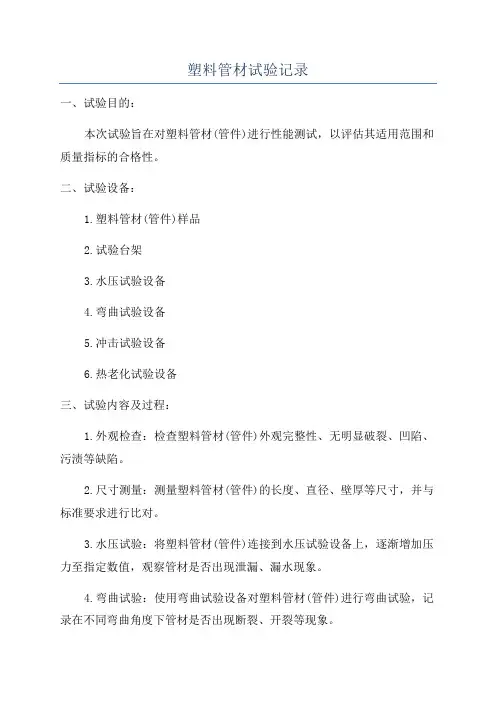

塑料管材试验记录一、试验目的:本次试验旨在对塑料管材(管件)进行性能测试,以评估其适用范围和质量指标的合格性。

二、试验设备:1.塑料管材(管件)样品2.试验台架3.水压试验设备4.弯曲试验设备5.冲击试验设备6.热老化试验设备三、试验内容及过程:1.外观检查:检查塑料管材(管件)外观完整性、无明显破裂、凹陷、污渍等缺陷。

2.尺寸测量:测量塑料管材(管件)的长度、直径、壁厚等尺寸,并与标准要求进行比对。

3.水压试验:将塑料管材(管件)连接到水压试验设备上,逐渐增加压力至指定数值,观察管材是否出现泄漏、漏水现象。

4.弯曲试验:使用弯曲试验设备对塑料管材(管件)进行弯曲试验,记录在不同弯曲角度下管材是否出现断裂、开裂等现象。

5.冲击试验:使用冲击试验设备对塑料管材(管件)进行冲击试验,记录在不同冲击强度下管材是否出现破损、开裂等现象。

6.热老化试验:将塑料管材(管件)放入热老化试验设备中进行恒温老化处理,记录在不同老化时间内管材的性能变化情况。

四、试验结果:1.外观检查:所有塑料管材(管件)外观完整,无明显破裂、凹陷、污渍等缺陷。

2.尺寸测量:所有塑料管材(管件)的尺寸符合标准要求。

3.水压试验:所有塑料管材(管件)在指定压力下无泄漏、漏水现象。

4.弯曲试验:所有塑料管材(管件)在最大弯曲角度下未出现断裂、开裂等现象。

5.冲击试验:所有塑料管材(管件)在最大冲击强度下未出现破损、开裂等现象。

6.热老化试验:在不同老化时间内,管材性能变化不明显,仍可满足使用要求。

五、结论:根据试验结果,所有塑料管材(管件)满足相应的性能指标和质量要求,适用于相关的使用场景。

建议继续进行批量生产,并检验过程中进行质量监控,以确保产品质量的一致性和稳定性。