300t吊钩组计算

- 格式:docx

- 大小:48.26 KB

- 文档页数:3

天然基础计算‘工程名称:重庆**大厦;结构类型:框剪;建筑高度:96.60m ;标准层层高:96.00m ;总建筑面积:65000.00m 2; 施工单位:上海**建设;一、参数信息塔吊型号:QTZ300 / QTZ125 塔吊起升高度H=148.00m ,塔吊倾覆力矩M=2950.00kN.m , 混凝土强度等级:C30, 塔身宽度B=2.50m , 基础以上土的厚度D:=0.00m , 自重F1=2480.60kN , 基础承台厚度h=1.40m , 最大起重荷载F2=120.00kN , 基础承台宽度Bc=5.50m , 钢筋级别:II 级钢。

二、基础最小尺寸计算1.最小厚度计算依据《混凝土结构设计规范》(GB50010-2002)第7.7条受冲切承载力计算。

根据塔吊基础对基础的最大压力和最大拔力,按照下式进行抗冲切计算: (7.7.1-2)其中: F ──塔吊基础对基脚的最大压力和最大拔力;其它参数参照规范。

η──应按下列两个公式计算,并取其中较小值,取1.00; (7.7.1-2)(7.7.1-3)η1--局部荷载或集中反力作用面积形状的影响系数; η2--临界截面周长与板截面有效高度之比的影响系数;βh --截面高度影响系数:当h ≤800mm 时,取βh =1.0;当h ≥2000mm 时,取βh =0.9, 其间按线性内插法取用;ft--混凝土轴心抗拉强度设计值,取14.30MPa ;σpc,m --临界截面周长上两个方向混凝土有效预压应力按长度的加权平均值,其值宜控制在1.0-3.5N/mm 2范围内,取2500.00;u m --临界截面的周长:距离局部荷载或集中反力作用面积周边h o /2处板垂直截面的 最不利周长;这里取(塔身宽度+h o )×4=13.20m ;h o --截面有效高度,取两个配筋方向的截面有效高度的平均值;βs --局部荷载或集中反力作用面积为矩形时的长边与短边尺寸的比值,βs 不宜 大于4;当βs <2时,取βs =2;当面积为圆形时,取βs =2;这里取βs=2;αs --板柱结构中柱类型的影响系数:对中性,取αs =40;对边柱,取αs =30;对角柱,取αs=20. 塔吊计算都按照中性柱取值,取αs=40 。

吊钩吊装重量计算公式计算依据:1、《建筑施工起重吊装安全技术规范》JGJ276-20122、《建筑施工计算手册》江正荣编著3、《建筑材料规范大全》吊钩螺杆部分截面验算:一.吊钩螺杆部分截面验算:吊钩螺杆部分可按受拉构件由下式计算:σt = F/A1≤ [σt]式中: t──吊钩螺杆部分的拉应力;F──吊钩所承担的起重力,取 F=5000.00N;A1──螺杆扣除螺纹后的净截面面积:A1= πd12/4其中 d1──螺杆扣除螺纹后的螺杆直径,取d1=44.00mm;[σt]──钢材容许受拉应力。

经计算得:螺杆扣除螺纹后的净截面面积 A1=3.14×44.002/4=1520.53mm2;螺杆部分的拉应力 σt=5000.00/1520.53=3.288N/mm2。

由于吊钩螺杆部分的拉应力3.288N/mm2,小于容许受拉应力80.00N/mm2,所以满足要求!二.吊钩水平截面验算:水平截面受到偏心荷载的作用,在截面内侧的K点产生最大拉应力σc,可按下式计算:σc = F/A2 + M x/(γx W x) ≤ [σc]式中: F──吊钩所承担的起重力,取 F=5000.00N;A2──验算2-2截面的截面积,A2≈h(b1+b2)/2其中: h──截面高度,取 h=78.00mm;b1,b2──分别为截面长边和短边的宽度,取 b1=65.00mm,b2=76.00mm;Mx──在2-2截面所产生的弯矩,Mx = F(D/2+e1)其中: D──吊钩的弯曲部分内圆的直径,取 D=400.00mm;e1──梯形截面重心到截面内侧长边的距离,e1 = h(b1+2b2)/[3(b1+b2)]λx──截面塑性发展系数,取λx=1.00;W x──截面对x-x轴的抵抗矩,W x = I x/e1其中: I x──水平梯形截面的惯性矩,I x=(h3/36)[((b1+b2)2+2b1b2)/(b1+b2)];[σc]──钢材容许受压应力,取 [σc]=80.00N/mm2;2-2截面的截面积 A2=78.00×(65.00+76.00)/2=5499.00mm2;解得:梯形截面重心到截面内侧长边的距离 e1=40.01mm;在2-2截面所产生的弯矩Mx=5000.00×(400.00/2+40.01)=1200070.92N·mm;解得:水平梯形截面的惯性矩 I x=2782336.89mm4;截面对x-x轴的抵抗矩 W x=2782336.89/40.01=69533.76mm3;经过计算得σc=5000.00/5499.00+1200070.92/69533.76=18.17N/mm2。

星火有机硅厂50Kt/a有机硅技改工程之甲基单体分离(911B)塔设备分节吊装立式组对施工方案审批:审核:编制:中国化学工程第六建设公司二○○一年一月目录1.编制说明2.编制依据3.塔的吊装技术参数4.吊装方法5.平衡梁的设计,钢丝绳及吊耳的选择6.吊装前的准备工作7.塔节的立式组对焊接7.1塔节的立式组对焊接程序7.2塔基础验收处理及垫铁放置7.3塔节验收7.4塔节立式组对7.5焊接7.6塔体安装验收8.塔的水压试验9.塔的内件安装10.塔的气密性试验11.吊装组对作业劳动力组织及质量保证体系12.资源配备13.安全技术措施14.施工进度计划1. 编制说明1.1.本方案概括了甲基单体分离911B子项工程8台塔的吊装方法。

考虑到8台塔的到货期较晚,影响了ABC轴线间后续施工项目的施工,塔的制造商为了运输方便,也会将塔分节运至现场。

卧式组对成整塔时,从机具、人力调配到塔节组对实施,到交付吊装的时间周期很长,约需要30天,塔的整体吊装需35天,且该子项工程的8台塔基础施工完后将停工以待吊装结束,影响工期约60天,共计125天。

而用大型吊车进行分节吊装立式组对,将组对和吊装两个工序融为一体,仅需20天即可完成,且不影响后续工程的施工,详见“塔整体吊装和分节吊装工期比较”。

为了节省时间,确保有机硅装置按期投产,采用300t吊车进行塔的分节吊装立式组对应是最佳方案。

1.2.塔的分节吊装立式组对方法我公司多次使用,工艺成熟。

本方法主要优点是可以将塔的组对和吊装两个工序融为一体,可以节省时间,而且塔的直线度和垂直度用经纬仪可同时控制非常方便,且易保证塔节的组对质量。

缺点是大型吊车的费用很高。

1.3.由于8台塔的制造商不是一家,到货时间可能不一致。

为了保证大型吊车的利用率,必须待塔节全部到货后方能进行吊装工作。

塔节的集中到货需业主协调。

由于我方代替制造商完成了组对工作,也节省了其现场组对的费用,其费用需业主协调拨付,以弥补我方吊装费用的不足。

吊装方案吊具吊索计算公式咱来说说吊装方案里吊具吊索计算公式那些事儿。

一、钢丝绳(吊索)拉力计算。

1. 单根钢丝绳垂直吊装。

要是你就用一根钢丝绳垂直吊一个物体,那这根钢丝绳受到的拉力就等于物体的重力。

公式就是F = G,这里的F是钢丝绳的拉力,G是物体的重力。

重力咋算呢?G = mg,m是物体的质量(单位是千克),g是重力加速度,大概是9.8牛/千克(在粗略计算的时候也可以取10牛/千克)。

比如说,你要吊一个100千克的东西,那它的重力G = 100×9.8 = 980牛,那这根钢丝绳的拉力F也就是980牛。

2. 多根钢丝绳垂直吊装且均匀受力。

假如你用n根钢丝绳垂直吊一个物体,而且每根钢丝绳均匀受力的话,那每根钢丝绳受到的拉力就等于物体重力除以钢丝绳的根数。

公式就是F=(G)/(n)。

就好比你用4根钢丝绳吊一个4000牛的东西,那每根钢丝绳的拉力F=(4000)/(4)=1000牛。

3. 倾斜吊装(单根钢丝绳)当钢丝绳倾斜吊装物体的时候,情况就有点复杂了。

这时候钢丝绳的拉力可就不等于物体的重力了。

我们得用三角函数来算。

如果钢丝绳和垂直方向的夹角是θ,那钢丝绳的拉力F=(G)/(cosθ)。

比如说,你吊一个1000牛的东西,钢丝绳和垂直方向夹角是30度,那cos30^∘=(√(3))/(2),这根钢丝绳的拉力F=(1000)/(frac{√(3)){2}}≈1155牛。

二、吊具(吊钩等)的受力计算。

1. 简单吊钩垂直受力。

对于吊钩来说,如果是垂直吊装,它受到的力就是物体的重力。

和前面单根钢丝绳垂直吊装时钢丝绳拉力计算一样,F = G。

2. 多个吊点通过吊具吊装。

要是有多个吊点通过一个吊具吊装物体,那这个吊具受到的合力还是等于物体的重力。

但是呢,在考虑吊具的强度等问题时,你得分析每个吊点对吊具的分力。

这时候就又得用到三角函数啦。

假如有两个吊点,它们和水平方向的夹角分别是α和β,物体重力是G,那这两个吊点对吊具的分力F_1和F_2可以根据力的分解来计算。

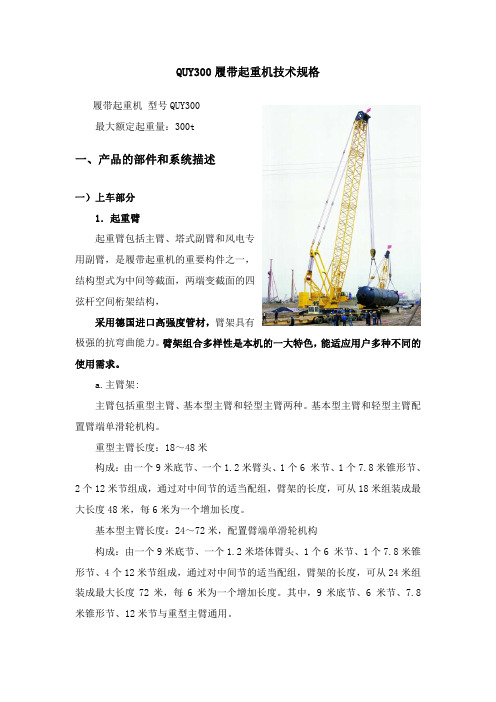

QUY300履带起重机技术规格履带起重机 型号QUY300最大额定起重量:300t一、产品的部件和系统描述一)上车部分1.起重臂起重臂包括主臂、塔式副臂和风电专用副臂,是履带起重机的重要构件之一,结构型式为中间等截面,两端变截面的四弦杆空间桁架结构,采用德国进口高强度管材,臂架具有极强的抗弯曲能力。

臂架组合多样性是本机的一大特色,能适应用户多种不同的使用需求。

a.主臂架:主臂包括重型主臂、基本型主臂和轻型主臂两种。

基本型主臂和轻型主臂配置臂端单滑轮机构。

重型主臂长度:18~48米构成:由一个9米底节、一个1.2米臂头、1个6 米节、1个7.8米锥形节、2个12米节组成,通过对中间节的适当配组,臂架的长度,可从18米组装成最大长度48米,每6米为一个增加长度。

基本型主臂长度:24~72米,配置臂端单滑轮机构构成:由一个9米底节、一个1.2米塔体臂头、1个6 米节、1个7.8米锥形节、4个12米节组成,通过对中间节的适当配组,臂架的长度,可从24米组装成最大长度72米,每6米为一个增加长度。

其中,9米底节、6 米节、7.8米锥形节、12米节与重型主臂通用。

轻型主臂长度:30~96米,配置臂端单滑轮机构构成:由一个9米底节、一个9米轻型顶节、1个6 米节、1个6米锥形节、4个12米节、1个6 米轻型节、1个12 米轻型节组成,通过对中间节的适当配组,臂架的长度,可从30米组装成最大长度96米,每6米为一个增加长度。

其中,9米底节、6 米节、12米节与重型主臂通用。

b.塔式副臂塔式作业时的主臂长度:30~60米主臂构成:由一个9米底节、一个1.2米塔体臂头、1个6 米节、1个7.8米锥形节、3个12米节组成,通过对中间节的适当配组,臂架的长度,可从30米组装成最大长度60米,每6米为一个增加长度。

其中,9米底节、6 米节、7.8米锥形节、12米节与重型主臂通用;1.2米塔体臂头与基本型主臂通用。

塔式副臂长度:24~60 米,配置臂端单滑轮机构塔式副臂构成:由一个9米塔臂底节、一个9米轻型顶节、1个6米轻型节、3个12米轻型节组成,通过对中间节的配组,在主臂30~60米范围内可装24~60米塔式副臂。

结构吊装计算一、吊钩计算依据<<建筑施工计算手册>>,<<建筑结构荷载规范>>GB50009-2001,<<建筑材料规范大全>>, << 钢结构设计规范>>GB50017-2003。

现对吊钩纯受力时验算。

1、吊钩螺杆部分截面验算:吊钩螺杆部分可按受拉构件由下式计算:式中: t ──吊钩螺杆部分的拉应力;F ──吊钩所承担的起重力,取F=10000.00N(纯受力);A1 ──螺杆扣除螺纹后的净截面面积:其中d1 ──螺杆扣除螺纹后的螺杆直径(mm),取d1=20.00mm;[ σt ] ──钢材容许受拉应力。

经计算得:螺杆扣除螺纹后的净截面面积A1=3.14 ×20.00 2/4=314.16mm2;螺杆部分的拉应力σt =10000.00/314.16=31.83N/mm 2。

由于吊钩螺杆部分的拉应力31.83(N/mm2) ,不大于容许受拉应力50.00(N/mm2) ,所以满足要求!2、吊钩水平截面验算:水平截面受到偏心荷载的作用,在截面内侧的K点产生最大拉应力σc, 可按下式计算:式中: F ──吊钩所承担的起重力,取F=10000.00N;A 2──验算2-2 截面的截面积,其中: h ──截面高度,取h=38.00mm;b1,b2 ──分别为截面长边和短边的宽度,取b1=30.00mm,b2=25.00mm;Mx ──在2-2截面所产生的弯矩,其中: D ──吊钩的弯曲部分内圆的直径(mm),取D=35.00mm;e1 ──梯形截面重心到截面内侧长边的距离,λx──截面塑性发展系数, 取λx=1.00;W x──截面对x-x 轴的抵抗矩,其中: I x──水平梯形截面的惯性矩,[ σc] ──钢材容许受压应力, 取[ σc]=70.00N/mm2;2-2 截面的截面积A2=38.00 ×(30.00+25.00)/2=1045.00mm 2 ;解得: 梯形截面重心到截面内侧长边的距离e1=18.42mm;在2-2 截面所产生的弯矩Mx=10000.00×(35.00/2+18.42)=359242.42N.mm ;解得: 水平梯形截面的惯性矩I x=125401.92mm4;4;截面对x-x 轴的抵抗矩W x=125401.92/18.42=6806.35mm3;经过计算得σc=10000.00/1045.00+359242.42/6806.35=62.35N/mm 2。

起重机吊物体计算公式起重机是一种用于吊运物体的重型机械设备,广泛应用于工程建设、港口码头、物流仓储等领域。

在实际操作中,起重机的吊重计算是非常重要的,它直接关系到起重机的安全运行和作业效率。

为了正确地计算起重机吊物体的重量,需要了解一些相关的计算公式和参数。

起重机吊物体的重量计算主要涉及到物体的重量、吊钩的重量、绳索的重量和起重机的额定载荷等因素。

以下是一些常用的起重机吊物体计算公式:1. 物体重量计算公式。

物体的重量通常通过其体积和密度来计算,计算公式为:物体重量 = 物体体积×物体密度。

2. 吊钩重量计算公式。

吊钩的重量是起重机吊物体时需要考虑的一个重要因素,计算公式为:吊钩重量 = 吊钩自重。

3. 绳索重量计算公式。

绳索的重量也需要考虑在内,计算公式为:绳索重量 = 绳索长度×绳索单位长度重量。

4. 起重机额定载荷计算公式。

起重机的额定载荷是指其设计和制造时所规定的最大吊重,通常由起重机的制造商提供。

在实际操作中,需要根据起重机的额定载荷来确定吊物体的重量,计算公式为:起重机额定载荷 = 起重机额定吊重。

在实际操作中,起重机吊物体的计算公式可以根据具体情况进行调整和组合,以满足实际作业需求。

除了上述计算公式外,还需要考虑一些其他因素,如起重机的工作半径、工作环境、风速等,这些因素都会对起重机吊物体的计算产生影响。

另外,值得注意的是,起重机吊物体的计算不仅仅是简单地进行数值计算,还需要考虑到实际操作中的安全因素。

在进行吊物体计算时,需要谨慎对待,确保吊运作业的安全性和稳定性。

总之,起重机吊物体的计算是一项复杂而重要的工作,需要综合考虑各种因素并进行准确的计算。

只有在正确地计算吊物体的重量和其他相关参数后,才能保证起重机的安全运行和作业效率。

因此,熟练掌握起重机吊物体计算公式和相关知识是非常必要的。

起重机数据及公式标题:起重机数据及公式引言概述:起重机是一种用于吊装和搬运物品的机械设备,广泛应用于建造工地、港口、仓库等场所。

在使用起重机时,了解其相关数据和公式是非常重要的,可以匡助我们更好地操作和维护起重机,确保工作安全和效率。

一、起重机基本数据1.1 起重机的额定起分量:指起重机在设计时所规定的最大吊重,通常以吨为单位。

1.2 起重机的最大起升高度:指起重机能够达到的最大起升高度,通常以米为单位。

1.3 起重机的最大起升速度:指起重机吊钩在起升时的最大速度,通常以米/秒为单位。

二、起重机工作原理公式2.1 起重机的起重力计算公式:起重力 = 物品分量 + 起重机自重 - 配重。

2.2 起重机的力矩计算公式:力矩 = 起重力 ×起升高度。

2.3 起重机的功率计算公式:功率 = 功率 = 力矩 ×角速度。

三、起重机安全系数3.1 起重机的安全系数:起重机在设计时通常考虑了安全系数,以确保其在使用过程中不会超载或者发生意外。

3.2 安全系数的计算方法:安全系数 = 额定起分量 / 实际起分量。

3.3 安全系数的重要性:安全系数越大,起重机的安全性越高,操作过程中的风险也越小。

四、起重机维护保养4.1 定期检查起重机的机械部件:包括齿轮、链条、机电等,确保其正常运转。

4.2 清洁和润滑起重机的关键部位:保持起重机的良好状态,延长使用寿命。

4.3 定期进行维护保养记录:记录起重机的维护情况,及时发现问题并解决。

五、起重机操作技巧5.1 熟练掌握起重机的操作手柄:熟练掌握吊钩的升降、先后、摆布等操作。

5.2 注意起重机的稳定性:在起吊物品时要保持起重机的稳定,避免发生倾覆等意外。

5.3 遵守起重机的操作规程:严格遵守起重机的操作规程,确保工作安全。

总结:了解起重机的相关数据和公式对我们正确操作和维护起重机至关重要,同时也能提高工作效率和保障工作安全。

希翼以上内容能够匡助大家更好地了解起重机,并在实际工作中应用。

300t吊钩组计算300t吊钩组计算书⼀、吊钩(图号:SA90C1a-6)计算参照机械设计⼿册第⼆卷第8篇P8-112页采⽤钩号250-P的尺⼨以下计算公式参照起重机设计⼿册P248页。

1.钩孔直径双钩实际钩孔2.其它尺⼨,实际实,实际实,实际实3.锻造吊钩强度计算(材质DG20Mn)双钩钩⾝钩⾝垂直截⾯B-B和倾斜截⾯C-C是危险截⾯。

①截⾯B-B中,内侧最⼤拉应⼒:内②截⾯C-C中,内侧最⼤拉应⼒:③头部直柄直柄钩颈最⼩截⾯拉应⼒:螺纹的剪应⼒τ按第⼀圈螺纹承受有效载荷的⼀半、剪切⾯的⾼度为螺距的⼀半的假定计算:内⼆、吊钩横梁(图号:SA90C1a-5)计算以下计算公式参照起重机设计⼿册P252页 (材质DG20Mn)。

1.中间截⾯A-A 的最⼤弯曲应⼒:2.轴孔的d1的平均挤压应⼒:(建议贴板改 )三、滑轮轴(图号:SA90C1a-10)计算(材质42CrMo) 以下计算公式参照起重机设计⼿册P252页根据拉板在滑轮轴上的不同位置,作出滑轮轴不同的弯矩图,最⼤弯曲应⼒:(建议采⽤材质42Cr)钢丝绳最⼤拉⼒:滑轮⽔平作⽤⼒:四、轭板(图号:SA90C1a1)计算拉板上有轴孔的⽔平截⾯A-A 和垂直截⾯B-B 为危险截⾯(材质Q345-B)。

⽔平截⾯A-A 的内侧孔边最⼤拉应⼒为:垂直截⾯B-B 的内侧孔边最⼤拉应⼒(切向):轴孔处的平均挤压应⼒:五、滑轮(图号:WJ6251)计算参照机械设计⼿册第⼆卷第8篇P8-93页E 型滑轮尺⼨以下计算公式参照机械设计⼿册第⼆卷第8篇P8-85页(材质Q235-B)。

轮缘最⼤弯曲应⼒:单辐条内压应⼒:单钢丝绳最⼤拉⼒:单六、吊钩推⼒轴承计算轴承采⽤标准号:GB/T5859 轴承代号:29368 外形尺⼨:φ340×540×122以下计算公式参照机械设计⼿册第⼆卷第7篇P7-237页。

时,轴向当量静载荷:吊钩额定静载荷:七、滑轮轴承计算轴承采⽤标准号:GB/T283 轴承代号:NJ232 外形尺⼨:φ160×290×48以下计算公式参照机械设计⼿册第⼆卷第7篇P7-232页。

300t桥式起重机设计计算书原始参数:跨度=33.4起重量:320起升高度:221)。

截面确定,主要参数列表上翼缘板厚度δ1=20下翼缘板厚度δ2=20主腹板厚度δ3=14副腹板厚度δ4=12腹板高度H=2650腹板内侧宽度B=1800上翼缘板宽度B1=2075下翼缘板宽度B2=1920小车轨距b=6, 小车基距=4.385大车轴距=6一,总体设计桥架尺寸的确定1.大车轴距B0=(1/4~1/6)L=8.35~5.56666666666667根据小车轨距和偏轨箱形梁宽度以及大车运行机构的设置,取BO=6,端梁全长6 2.主梁尺寸高度h=(1/14~1-17)L=2.38571428571429~1.96470588235294取腹板高h0=2650主梁总高度H1=2690主梁宽度b=(0.4~0.5)H1=1076~1345取b=1800主梁端部变截面长d=L/8=4.175取d=4.173.端梁尺寸高度H2≈0.5*H1=1345取H2=1200考虑大车轮安装,端梁内宽b0=540总宽B2=900,上翼缘板厚δ1=20,下翼缘板δ2=20,腹板δ3=16二.主,端梁截面几何性质主梁: A=148800A0=4840710形心:x1=852.328965053763x2=1013.67103494624y1=1317.1875y2=1372.8125Ix=182608192968.75I1=Iy=83121636897.1606端梁A=74400Ix=180********I2=Iy=5.398525E+09三.载荷1.固定载荷主梁自重载荷Fq'=k*ρ*A*g=16042.41072填充系数k取k=1.4,考虑走台重量小车轨道重量Fg=mg*g=1111.6692栏杆等重量Fl=ml*g=981主梁的匀布载荷Fq=Fq'+Fg+Fl=18135.07992 2.小车轮压.满载小车静轮压ΣP=Pj1+Pj2=20950003.动力效应系数Ψ1=1.1Ψ2=1+0.7*Vq=1.03371666666667Ψ4=1.1+0.058*Vd*h^0.5=1.162833(h=1mm)统一取较大值Ψ=1.1628334.惯性载荷大,小车都是8个车轮,其中总轮数是主动轮的I=4倍,按车轮打滑条件确定大,小车运行的惯性力一根主梁上的小车惯性力为Pxg=ΣP/(I*7)=74821.4285714286大车运行起,制动惯性力(一根主梁上)为PH=ΣP/(I*7)=74821.4285714286FH=Fq/(I*7)=647.6814主梁跨端设备惯性力影响小,忽略不计5.偏斜运行侧向力一根主梁的重量为PG=Fq(L-0.4)=598457.63736一根端梁单位长度的重量为:Fq1=k*ρ*A*g=16042.41072一根端梁的重量为PGd=Fq1*B=37814.25384一组大车运行机构的重量(两组对称配置)为PGj=mj*g=7877.43司机室及设备的重量(按合力计)为PGs=ms*g=196203333333333333333333333333333333333333333333333(1),满载小车在主梁跨中央左侧端梁总静轮压计算PR1=0.5*(PQ+PGx)+0.5*(2*PG)+PGs*(1-d2/L)+PGj+PGd=2886807.0457509由L/B0=5.56666666666667,查得λ=0.1927778侧向力为Ps1=0.5*PR1*λ=278256.130650415(2)满载小车在主梁左极限位置左侧端梁总静轮压为PR2=(PQ+PGx)*(1-2/L)+PG+PGs*(1-3/L)+PGj+PGd=3760641.77628982测向力为:PS2=0.5*PR2*λ=362484.0915408396.扭转载荷偏轨箱形梁由ΣPh和PH的偏心作用而产生移动扭矩,其他载荷PGj,PGs产生的扭矩较小且作用方向相反,故不计算444444444444444444444444444444444444444444444偏轨箱形梁弯心在梁截面的对称形心X轴上(不考虑翼缘外伸部分),弯心至主腹板中线的距离为e1=δ2*(b-δ1/2-δ2/2)/(δ1+δ2)=836.769230769231轨道高hg=150h''=0.5*H1+hg=1495移动扭矩为Tp=ΣP*e1=1753031.53846154N.MTH=PH*h''=111858N.M四,主梁计算1.内力(1)垂直内力计算大车传动侧的主梁.在固定载荷与移动载荷的作用下,主梁按简支梁计算, 555555555555555555555555555555555555555555555固定载荷作用下主梁跨中的弯矩为Mq=Ψ*(Fq*L^2/8+PGj*0.94/2+PGs*3/2)=2979154.12797645跨端剪切力为:Fqc=Ψ*(0.5*Fq*L+PGj+PGs*(1-3/L))=382096.555187601移动载荷作用下主梁的内力1)满载小车在跨中,跨中E点弯矩为Mp=Ψ*ΣP/(4*L)*(L-b1)^2轮压合力ΣP与左轮的距离为b1=P2*b/ΣP=2.7则,Mp=17185880.1124064跨中E点剪切力为Fp=0.5*Ψ*ΣP*(1-b1/L)=999253.320585111跨中内扭矩为Tn=0.5*(Ψ*TP+TH)=10751712).满载小车在跨端极限位置(z=e1),小车左轮距梁端距离为C1=e1-l1≈2-0.48*b=0-.1048跨端剪切力为Fpc=Ψ*ΣP*(L-b1-C1)/L2246846.54346108跨端内扭矩为Tn1=(Ψ*TP+TH)*(1-e1/L)=2021578.57899777主梁跨中总弯矩为Mx=Mq+Mp=20165034.2403829主梁跨端总剪切力(支撑力)为FR=Fc=Fqc+Fpc=2628943.09864868(2)水平载荷1)水平惯性载荷.在水平载荷PH及FH作用下,桥架按刚架计算.因偏轨箱形梁与端梁连接面较宽,应取两主梁轴线K'代替原小车轨距K构成新的水平刚架,这样比较符合实际,于是K'=K+2*x1=7.70465793010753b=K'/2=3.85232896505376a=0.5*(B0-K')=-.852328965053764水平刚架计算模型66666666666666666666666666666666666666666666666666666①.下车在跨中,刚架的计算系数为:r1=1+2*a*b*7/(3*(a+b)*L)=.847078104332559跨中水平弯矩(与单梁桥架公式相同)为:MH=PH/4*L*(1-1/(2*r1))+FH/8*L^2*(1-2/(3*r1))=275221.577086325跨中水平剪切力为Fph≈0.5*PH=37410.7142857143跨中轴力为NH=(a-b)/(a*b*r1)*(FH*L^2/12+PH*L/8)=630239.003709905②小车在跨端.跨端水平剪切力为F'CH= FH*L*0.5+PH*(1-2/L)=81157.382)偏斜侧向力.在偏斜侧向力作用下,桥架也按水平刚架分析,这时,计算系数为rs=1+K'*I1/(3*L*I2)=2.18392615840749①小车在跨中,侧向力为PS1=278256.130650415超前力为Pw1=PS1*B0/L=49986.1312545656端梁中点的轴力为Nd1=0.5*Pw1=24993.0656272828端梁中点的水平剪切力为Fd1=PS1*(0.5-a/K'/rs)=153222.922427508主梁跨中的水平弯矩为Ms=PS1*a+Fd1*b-Nd1*0.5*L=-64284.853655079 主梁轴力为Ns1=PS1-Fd1=125033.208222907主梁跨中总的水平弯矩为My=MH+Ms=210936.723431246②小车在跨端.侧向力为PS2=362484.091540839超前力为PW2=PS2*B0/L=65116.9026720071端梁中点的轴力为Nd2=0.5*PW2=32558.4513360035端梁中点的水平剪切力为Fd2=PS2*(0.5-a/k'/rs)=199603.407513584主梁跨端的水平弯矩为Mcs=PS2*a+Fd2*b=459982.297696553主梁跨端的水平剪切力为Fcs=Pw2-Nd2=32558.4513360035主梁跨端总的水平剪切力为FcH=F'cH+Fcs=113715.8小车在跨端时,主梁跨中水平弯矩与惯性载荷下的水平弯矩组合值较小,不需计算2.强度需要计算主梁跨中截面的危险点①,②,③的强度(1)主腹板上边缘点①的应力主腹板边至轨顶距离为hy=hg+δ1=170σm=Ψ*Pj1/(2*hy+50)/δ3=227.551149205192垂直弯矩产生的应力为σ01=Mx*y/Ix=29.5049471686319水平弯矩产生的应力为σ02=My*X1/Iy=2.16294440154519E-03惯性载荷与侧向力对主梁产生的轴向力较小且作用方向相反,应力很小,故不计算主梁上翼缘的静矩为Sy=δ1*B1 *(Y1-0.5*δ1)=10673281.25主腹板上边的切应力为τ=Fp*Sy/(Ix*(δ3+δ4))+Tn/(2*A0*δ3)=2.25429555491124点①的折算应力为σ0=σ01+σ02=29.5071101130334σ1=(σ0^2+σm^2-σ0*σm+3*τ^2)^0.5=214.361992389575(2)点②的应力σ2=(Mx*Y2/Ix+My*(B1-x1111)/Iy)=154.169143764977(3)点③的应力;σ3=1.15*((Mx*Y2/Ix+My*(x2-20)/Iy))=177.236148521513(4)主梁跨端的切应力主梁跨端截面变小,为便与主,端梁联接,取腹板高度等于端梁高度hd=1240mm,跨端只需计算切应力1)主腹板,承受垂直剪力FC及扭矩Tn1,故主腹板中点切应力为τ=1.5*FC/hd/(δ3+δ4)+Tn1/2/δ3/A0主梁跨端封闭截面面积为A0=(B+0.5*δ1+0.5*δ2)*(h0+δ0)=4840710(δ0为端梁翼缘板厚度)代入上式τ=1.5*FC/hd/(δ3+δ4)+Tn1/2/δ3/A0=153.81570899162副腹板中两切应力反向,可不计算2).翼缘板.承受水平剪应力Fch=113715.8及扭矩Tn1=2021578.57899777τ=1.5*FcH/(δ1*(2*B1+B2))+Tn1/(2*δ1*A0)=24.185794895106主梁翼缘焊缝厚度取hf=14mm,采用自动焊,不需计算3.主梁疲劳强度校核桥架工作级别为A5,应按载荷组合I计算主梁跨中的最大弯矩截面(E)的疲劳强度因为水平惯性载荷产生的应力很小,为了计算简明而忽略惯性应力求截面E的最大弯矩核最小弯矩,满载小车位于跨中(轮压P1在E点上),则Mmax=Mx=20165034.2403829 7777777777777777777777777777777777777777777777777空载小车位于右侧跨端时左端支反力为FR1≈17088.74532Mmin=Mq+Ψ*FR1*(L-1.5)*0.5=3296102.3626827(1)验算主腹板受拉翼缘焊缝④的疲劳强度8888888888888888888888888888888888888888888σmax=Mx*(Y2-δ1)/Ix= 149.388206190652σmin=Mmin*(Y2-δ1)/Ix=24.4184469766905应力循环特性r=σmin/σmax=0.163456323623882根据工作级别A5,应力集中等级K1及材料Q235,查的[σ_1]=0MPa,σb=370MPa焊缝拉伸疲劳许用应力为[σr1]=1.67*[σ_1]/(1-r*(1-[σ_1]/0.45/σb))=0σmax=149.388206190652<[σr1]. (合格)(2)验算横隔板下端焊缝与主腹板联接处⑤σmax=Mx*(Y2-50-δ2)/Ix=0σmin=Mmin*(Y2-50-δ2)/Ix=0r=σmin/σmax=00显然,相同工况下的应力循环特性是一致的根据A5及Q235,横隔板采用双面连续贴角焊缝连接,板底与受拉翼缘间隙为50mm,应力集中等级为K3,查得[σ_1]=0 拉伸疲劳许用应力为[σr1]=1.67*[σ_1]/(1-r*(1-[σ_1]/0.45/σb))=0σmax=0<[σr1]. (合格)因为切应力很小,忽略不计4.主梁稳定性(1)整体稳定性主梁高宽比h/b=1.4512595837897(2)局部稳定性翼缘板b0/δ0=90需要设置一条纵向加强劲,不再验算翼缘最大外伸部分be/δ0=8.75(稳定)主腹板h0/δ3=189.285714285714副腹板h0/δ4=220.833333333333需要设置横隔板及一条纵向加强劲,主,副腹板相同,不再验算隔板间距a=2650mm,纵向加劲肋位置h=662.5mm1)验算跨中主腹板上区格I得稳定性,区格两边正应力为σ1=σ01+σ02=29.5071101130334σ2=σ01*(Y1-h-δ1)/(Y1-δ1)+σ02=13.9588903771399ξ=σ2/σ1=0.4730687052601(属于不均匀压缩板)区格I得欧拉应力为σE=18.6*(100*δ3/b)^2=83.0610181559274(b=h=662.5)区格分别受σ1,σm和τ作用时得临界压力为σ1cr=χ*Kσ*σE嵌固系数χ=1.2,α=a/b=4,屈曲系数Kσ=8.4/(ξ+1.1)=5.33988119648665则σ'1cr=χ*Kσ*σE=532.243162814247需修正,则σ1cr=235*(1-235/5.3/σ'1cr)=215.422836686789腹板边局部压应力σm=227.551149205192压力分布长c=2*hy+50=390α=a/b=4 >3,按a=3b计算α==3β=c/a=c/(3b)=.527043254166039区格I属双边局部压缩,板得屈曲系数为Km=0.8*(2+0.7/α^2)*(1+β)/β/α=3.377721 σ'mcr=χ*Km*σE=336.668317705089需修正,则σmcr=235*(1-235/5.3/σ'mcr)=204.050217163938区格平均切应力为τ=Fp/h0/(δ3+δ4)+Tn /(2*A0*δ3)=22.435455304113由α=a/b=4>1,板得屈曲系数为Kτ=5.34+4/α^2=5.59τ'cr=χ*Kτ*σE=557.1733097899613^0.5*τ'cr=965.0524811775263^0.5*τcr=235*(1-235/5.3/(3^0.5τ'cr))=224.202855260223τcr=3^0.5*τcr/3^0.5=129.443578837572区格上边缘得复合应力为(σ1^2+σm^2-σ1*σm+3*τ^2)^0.5=217.820722613781α=a/b=4>2,区格的临界复合应力为σcr=(σ1^2+σm^2-σ1*σm+3*τ^2)^0.5/((1+ξ)/4*(σ1/σ1cr)+(((3-ξ)/4*(σ1/σ1cr))^2+(σm/σmcr)^2+(τ/τcr))^0.5)=17 5.106485411041[σcr]=σcr/n=175.106485411041/3=131.659011587249(σ1^2+σm^2-σ1*σm+3*τ^2)^0.5<[σcr]区格II的尺寸与I相同,而应力较小,故不需再计算,主腹板外测设置短加紧肋,与上翼缘板顶紧以支撑小车轨道,间距a1=662.5mm2)验算跨中副腹板上区格I的稳定性.副腹板上区格I只受σ1及τ的作用.区格两边的正应力为σ1=σ01+σ02*(x2-((B1-B)/2-δ3/2))/X1=29.5073850513297σ2=σ01*(Y1-Hh-δ1)/(Y1-δ1)+σ02*(x2-((B1-B)/2-δ3/2))/X1=13.9591653154362切应力为:τ=Fp/H/(δ3+δ4)-Tn /(2*A0*δ4)=5.2483625409597(很小)区格I的欧拉应力为σE=18.6*(100*δ4/b)^2=61.024*********ξ=σ2/σ1=0.473073615000227α=a/b=4>1屈曲系数Kσ=8.4/(ξ+1.1)=5.33986453011532σ'1cr=χ*Kσ*σE=391.034572621216σ'1cr>0.75σs需要修正,则σ1cr=235*(1-235/5.3/σ'1cr)=215.422836686789α=a/b=4>1,Kτ=5.34+4/α^2=5.59τ'cr=χ*Kτ*σE=409.3518194375223^0.5τ'cr=709.01814943655需修正,则3^0.5τcr=235*(1-235/5.3/3^0.5τ'cr)=220.303886326415τcr=3^0.5τcr/3^0.5=129.443578837572复合应力为(σ1^2+3*τ^2)^0.5=30.8759080943619α=a/b=4>2,区格I的临界复合应力为σcr=(σ1^2+3*τ^2)^0.5/(((1+ξ)/4*(σ1/σ1cr)+((3-ξ)/4*(σ1/σ1cr))^2+(τ/τcr))^0.5)=98.0340484000591 (σ1^2+3*τ^2)^0.5<σcr/n=56.5999842335229区格II和跨端应力较小,不再计算3)加紧肋的确定,横隔板的厚度δ=8mm,板中开孔尺寸为2150X1400mm主,端梁采用连接板贴角焊缝连接.主梁两侧各用一块连接板与主,端梁的腹板焊接,连接板厚度δ=14mm,高度h1=0.95hd=1178取h1=1170mm,主梁腹板与端梁腹板之间留有20~50mm的间隙,在组装桥架时用来调整跨度.主梁翼缘板伸出梁端套装在端梁翼缘板外侧,并用贴角缝(取hf=20mm)周边焊住.必要时可在主梁端部内侧主,端梁的上,下翼缘处焊上三角板,以增强连接的水平刚度,承受水平内力,连接构造如下999999999999999999999999999999999999999999999999999999999999999999999999999999999主梁最大支撑力为FR=2628943.09864868连接板需要的焊缝长度为lf=1.2*FR/(2*0.7*hf*100)+10=2826.72474855216实际h1>lf (足够)主,端梁的连接焊缝足够承受连接的水平弯矩和剪切力,故不再计算六.刚度计算(1)桥架的垂直静刚度满载小车位于主梁跨中产生的静挠度为Y=ΣP/(48*206000#*Ix)*(L^3 -b^2* /2* (3*L-b))=42.162139356885<[Y]=L/100033.4(2)桥架的水平惯性位移X=PH*L ^3/(48*206000*Iy)*(1-0.75/r1)+5*FH *L ^4/(384*206000*Iy)*(1-0.8/r1)=.42278776134011<[X]=L/2000=16.7(3)垂直动刚度起重机垂直动防毒以满载小车位于桥架跨中的垂直自振频率来表征,计算如下全桥架中点换算质量为m1=0.5*(2mG)+mx=178599.147539246起升质量m2=mQ+m0=338870起升载荷PQ=m2*g=3296000起升钢丝绳滑轮组的最大下放长度为lr=Hq=22桥架跨中静位移为Y0=PQ/(48*206000#*Ix*2)*(L^3 -b^2 /2* (3*L-b))=33.1662079523372起升钢丝绳滑轮组的静伸长为λ0=PQ*lr/(nr*100000#*Ar)=0结构质量影响系数为β=m1/m2*(y0/(y0+λ0))^2=.527043254166039桥式起重机的垂直自振频率为fv=1/(2*π)*(9810/(y0+λ0)/(1+β))^0.5=2.215037>[fv]=2Hz (合格) (4).水平动刚度起重机水平动刚度以物品高位悬挂,满载小车位于桥架跨中的水平自振频率来表征半桥架中点的换算质量为me=0.5*(mG+mx+mQ+m0)=258734.573769623半刚架跨中在单位水平力作用下产生的水平位移为δe=L ^3/(48*206000#*Iy)*(1-0.75/r1)=5.19534852036852E-06 桥式起重机的水平自振频率为fh=1/(2*π)*(1000/(me*δe))^0.5=4.34095778864732fh>[fh]=1.5~2Hz (合格)七.桥架拱度桥架跨度中央的标准拱度值为f0=L/1000=33.4考虑制造因素,实取y0=1.4*f0=46.76跨度中央两边按抛物曲线y=y0X(1-4a^2/L^2)设置拱度,距跨中为a1=L/8的点Y1=46.76*(1-4*(L/8)^2/L^2)=43.8375距跨中为a2=L/4的点Y2=46.76*(1-4*(L/4)^2/L^2)=35.07距跨中为a3=3L/8的点Y3=46.76*(1-4*(3*L/8)^2/L^2)=20.4575 至此,桥架结构设计全部合格.。

300t吊钩组计算书

一、吊钩(图号:SA90C1a-6)计算

参照机械设计手册第二卷第8篇P8-112页采用钩号250-P的尺寸

以下计算公式参照起重机设计手册P248页。

1.钩孔直径

双钩

实际钩孔

2.其它尺寸

,实际

实

,实际

实

,实际

实

3.锻造吊钩强度计算(材质DG20Mn)

双钩钩身

钩身垂直截面B-B和倾斜截面C-C是危险截面。

①截面B-B中,内侧最大拉应力:

内

②截面C-C中,内侧最大拉应力:

③头部直柄

直柄钩颈最小截面拉应力:

螺纹的剪应力τ按第一圈螺纹承受有效载荷的一半、剪切面的高度为螺距的一半的假定计算:

内

二、吊钩横梁(图号:SA90C1a-5)计算

以下计算公式参照起重机设计手册P252页 (材质DG20Mn)。

1.中间截面

A-A 的最大弯曲应力:

2.轴孔的d1的平均挤压应力:(建议贴板改 )

三、滑轮轴(图号:SA90C1a-10)计算(材质42CrMo) 以下计算公式参照起重机设计手册P252页

根据拉板在滑轮轴上的不同位置,作出滑轮轴不同的弯矩图, 最大弯曲应力:(建议采用材质42Cr)

钢丝绳最大拉力:

滑轮水平作用力: 四、轭板(图号:SA90C1a1)计算

拉板上有轴孔的水平截面A-A 和垂直截面B-B 为危险截面(材质Q345-B)。

水平截面A-A 的内侧孔边最大拉应力为:

垂直截面B-B 的内侧孔边最大拉应力(切向):

轴孔处的平均挤压应力:

五、滑轮(图号:WJ6251)计算

参照机械设计手册第二卷第8篇P8-93页E 型滑轮尺寸

以下计算公式参照机械设计手册第二卷第8篇P8-85页(材质Q235-B)。

轮缘最大弯曲应力: 单

辐条内压应力:

单

钢丝绳最大拉力: 单

六、吊钩推力轴承计算

轴承采用标准号:GB/T5859 轴承代号:29368 外形尺寸:φ340×540×122

以下计算公式参照机械设计手册第二卷第7篇P7-237页。

时,轴向当量静载荷:

吊钩

额定静载荷:

七、滑轮轴承计算

轴承采用标准号:GB/T283 轴承代号:NJ232 外形尺寸:φ160×290×48

以下计算公式参照机械设计手册第二卷第7篇P7-232页。

1.额定静载荷计算

一个轴承径向载荷:

一个轴承轴向载荷:

轴承径向当量静载荷:

额定静载荷:

2.基本额定动载荷计算(不满足)

基本额定动载荷可按下式简化计算:

按,选取寿命因数;力矩载荷因数;冲击载荷因数;速度因数;温度因数

轴承径向当量动载荷:。