机油泵性能试验台的控制硬件

- 格式:doc

- 大小:314.50 KB

- 文档页数:14

泵性能测试台油温控制孙 蓓1,张志义1,李 军2The Oil Temperature Controlling of Hydraulic Pump Performance Test bedSun Bei1,Zhang Zhi Yi1,Li Jun2(1 北华大学机械学院,吉林吉林 132021;2 广州工业大学,广东广州 510000)摘 要:液压泵性能试验台,在试验过程中由于油温变化使试验测试精度降低,影响数据准确度和可比性。

为此,设计了一套用微机实现对试验系统油温实时控制的装置。

控制结果达到国际标准及局批企业标准的B级精度要求。

微机控制系统的软件采用最小方差自校正控制算法。

该微机温控技术也可应用到其他液压元件C AT试验系统中。

关键词:微机控制;液压油温;自适应最小方差中图分类号:TH137 文献标识码:B 文章编号:1000 4858(2004)11 0057 031 油温控制的目的随着液压技术的迅速发展及应用领域的日益广泛,对液压元件、组件和系统的品种及性能的要求愈来愈高,相应地对液压测试技术提出了更高的要求。

因此,为了确定和考核液压系统及其组成元件的完整的性能参数、品质指标等进行的测试,实验工作也就需要满足更高的要求。

液压元件测试台在对液压元件的各种性能参数、品质指标进行测试过程中,液压油的黏度将直接影响液压元件的工作性能,进而影响试验测试精度、数据准确度和可比性。

为确保试验结果准确可靠,在国际标准及国家机械工业委员会液压行业局批企业标准中,规定了液压元件试验温度等级(按测量等级分,油温变化范围分别是A级对应 1,B级对应 2,C级对应 4),以间接将油液黏度的变化控制在一个较小的范围内。

为了适应标准,达到液压元件的高精度测试,必须对液压油温进行控制,可以说油温控制是建立液压元件试验台必不可少的环节。

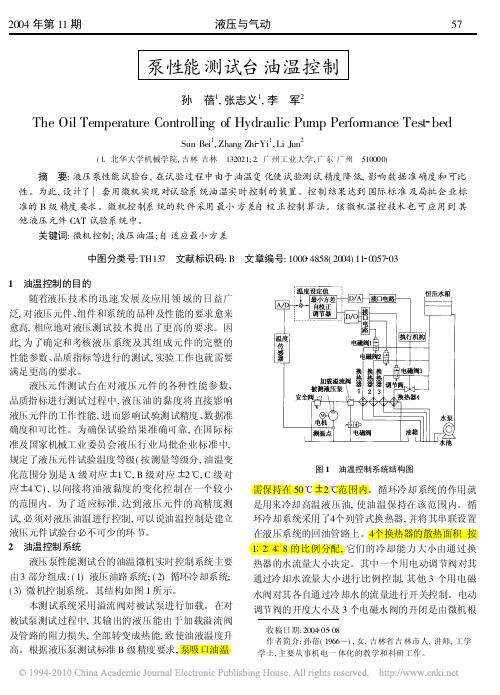

2 油温控制系统液压泵性能测试台的油温微机实时控制系统主要由3部分组成:(1)液压油路系统;(2)循环冷却系统;(3)微机控制系统。

喷油泵试验台操作规程正式版一、试验台概述二、试验台操作规范1.操作前准备(1)检查喷油泵试验台及其配套设备是否完好,确保无损坏或故障。

(2)检查试验台的供电和接地,确保正常且安全可靠。

(3)整理试验台周围环境,确保工作区域清洁整齐,无杂物。

2.喷油泵安装(1)根据试验要求,选择合适的喷油泵进行安装。

(2)使用专用工具将喷油泵安装到试验台上,确保安装紧固可靠。

(3)接好液压管路,并确保连接处无泄漏。

3.控制系统和数据采集系统设置(1)根据试验要求,对控制系统和数据采集系统进行相应设置。

(2)确保控制系统和数据采集系统的连接正常,并进行相应的校验。

4.试验台操作步骤(1)按下启动按钮,启动试验台。

(2)根据试验要求,选择相应的试验程序,并进行参数设定。

(3)根据设定的参数,控制试验台进行相应的操作,如调节转速、调整喷油量等。

(4)在试验过程中,密切观察试验台运行情况,确保稳定和正常。

(5)收集试验数据,并记录相应的数据和观察结果。

(6)完成试验后,停止试验台,并进行相应的数据处理和分析。

5.试验台维护与安全(1)定期检查试验台的设备和仪器的工作状态,如有异常及时修理或更换。

(2)保持试验台的清洁,定期擦拭和清理试验台及其周围环境。

(3)严格遵守相关的劳动保护措施,佩戴好相应的防护装备。

(4)遵守试验台的使用规范,不得私自拆卸、改装试验台设备。

三、附加说明1.本操作规程适用于所有使用喷油泵试验台的人员,必须按规范操作,并承担相应的责任。

2.操作人员必须经过培训合格后方可上岗操作试验台。

3.在试验过程中若发现异常情况,应及时停止试验并报告相关人员进行处理。

4.操作结束后,应及时关闭试验台设备和相关设施。

以上为喷油泵试验台操作规程的正式版,操作人员在使用试验台时必须严格遵守,确保试验过程的安全和正常进行。

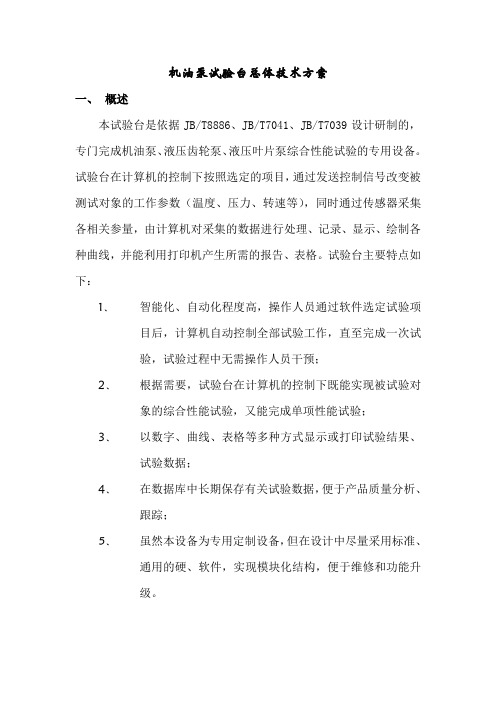

机油泵试验台总体技术方案一、概述本试验台是依据JB/T8886、JB/T7041、JB/T7039设计研制的,专门完成机油泵、液压齿轮泵、液压叶片泵综合性能试验的专用设备。

试验台在计算机的控制下按照选定的项目,通过发送控制信号改变被测试对象的工作参数(温度、压力、转速等),同时通过传感器采集各相关参量,由计算机对采集的数据进行处理、记录、显示、绘制各种曲线,并能利用打印机产生所需的报告、表格。

试验台主要特点如下:1、智能化、自动化程度高,操作人员通过软件选定试验项目后,计算机自动控制全部试验工作,直至完成一次试验,试验过程中无需操作人员干预;2、根据需要,试验台在计算机的控制下既能实现被试验对象的综合性能试验,又能完成单项性能试验;3、以数字、曲线、表格等多种方式显示或打印试验结果、试验数据;4、在数据库中长期保存有关试验数据,便于产品质量分析、跟踪;5、虽然本设备为专用定制设备,但在设计中尽量采用标准、通用的硬、软件,实现模块化结构,便于维修和功能升级。

二、主要技术指标试验台测量、调节参数范围及精度试验项目:三、系统硬件结构试验台以计算机、PLC、信号调理/转换板、传感器/执行器等组成层次结构,完成试验过程中的过程控制、数据采集等工作。

其中计算机是试验台得核心,一方面,它产生用户友好的界面,实现与操作人员的友好交互;同时它根据选定的试验项目按顺序发出控制信号,指挥整机的协调工作,并通过PLC采集测试数据;最后,它对采集的数据进行分析、处理产生所需的曲线、表格等,并在数据库中记录试验结果。

PLC的主要工作是接收计算机发出的各种命令,根据这些命令驱动变频调速器、电磁阀,同时连续采集系统中的各种数据并上传给计算机。

信号调理/转换板的作用是实现强/弱电的转换,为现场的大功率部件提供足够的能量,保证其正常工作。

试验台的整机电气结构如下图所示。

试验台电气结构框图主要电气部件清单四、软件结构试验台的软件由两部分组成,一是驻留在PLC中的软件,其功能是接收计算机发出的命令、参数,控制油箱温度;调节变频器的输出频率,从而改变电动机转速;采集传感器的输出信号,并将这些数据传送给计算机。

高压喷油泵试验台摘要发动机的燃油系统是发动机的关键部分,直接影响着发动机的动力性能、经济性能和使用性能,其中喷油泵是该系统中关重要的部件,是燃油系统的核心,而喷油泵试验台是检测和调整发动机喷油泵所至必需的关键设备。

喷油泵实验系统被广泛应用在教学、科研及生产部门,成为我国喷油泵研究与制造水平的关键。

喷油泵供油特性的测试(包括泵端压力、嘴端压力、针阀升程及喷油规律等)对喷油泵的生产与研究有着重要意义。

喷油泵试验台是作为测试、调整喷油泵的专用设备。

随着车型转换速度加快,柴油发动机转速提高,对喷油泵试验台的测量精度有更高的要求。

直接影响柴油机的动力性、经济性和排放指标。

因此,喷油泵试验台上零部件的设计及布局有一定的要求。

文中首先简要介绍了喷油泵实验系统的发展现状,然后主要对喷油泵试验台的各部分的零部件及传动方案进行分析设计。

传统的喷油泵试验液面检测装置部在分使用时有一定的不断,本文对其液面检测装置进行了改进。

本设计初期主要使用PRO/ENGINEER软件进行三维图形的设计。

最后对试验台的精度的保证及使用时的维护做了简要的介绍。

关键词:喷油泵,试验台,发动机,供油特性。

The Fuel Injection Pump Tester of High PressureABSTRACTFuel oil system, directly affecting the power, economic and service performance of the engine is the key component of it. As the core of fuel oil system, oil vapor pump is essential. The test bed is the important equipment of detecting and adjusting the oil vapor pump of the engine.The experimental system of oil vapor pump has been widely used in education scientific research and production department. It plays an important role m the study and manufacture of oil vapor pump. The injection pump feed characteristic test (including pump terminal pressure, mouth terminal pressure, needle lift and oil injection rule and so on) has the important meaning to injection pump's production and the research. The injection pump test platform does for the test, adjusts injection pump's special purpose equipment. Speeds up along with the vehicle type conversion rate, the diesel engine rotational speed enhances, has a higher request to the injection pump test platform's measuring accuracy. Immediate influence diesel engine's power, efficiency and emissions target. Therefore, in the injection pump test platform the spare part design and the layout have certain request.First, the paper briefly introduces the current situation of development of the experimental system of oil vapor pump. It mainly carries on the analysis design to injection pump test platform's various parts of spare parts and the transmission plan. Traditional injection pump experiment liquid level detector set department when a minute use had certain ceaselessness, this article has made the improvement to its liquid level detector set. This design initial period mainly uses the PRO/ENGINEER software to carry on the three dimensional graph the design, and has carried on the exaggeration to the whole outward appearance. Finally has made the brief introduction to time the test platform precision's guarantee and the use maintenanceKEY WORDS: Injection pump, Test bed, Engine, Oil supply characteristic.目录前言 (1)第1章简述柴油机喷油泵试验台的原理和发展 (4)1.1 各种喷油泵试验台的原理 (4)1.2 喷油泵试验台的类型 (5)1.3 喷油泵试验台的发展现状 (7)1.3.1 国外喷油泵试验台的发展现状 (7)1.3.2 国内喷油泵试验台的发展 (8)1.4 喷油泵试验台的发展趋势 (10)第2章喷油泵试验台的结构 (12)2.1 喷油泵试验台简介 (12)2.2 喷油泵试验台的整体结构 (14)2.3 喷油泵试验台部分零件介绍 (15)2.3.1 电机的选择和安装 (15)2.3.2 机身 (16)2.3.3 液面检测装置 (17)2.4 试验台上的部分重要零件 (18)第3章如何提高喷油泵试验台的精确度 (20)3.1 传动系统对精度的影响 (20)3.2试验台供油系统对精度的影响 (20)3.3 集油系统对精度的影响 (21)3.4 标准喷油器及高压油管对精度的影响 (22)3.5 喷油泵安装刚度对精度的影响 (23)第4章喷油泵试验台的维护 (24)4.1 日常维护 (24)4.2 定期维护 (26)4.3 常见故障 (27)结论 (28)谢辞 (29)参考文献 (30)前言一、选题依据简介喷油泵是发动机燃油喷射系统中燃油的控制、供给单元,是柴油机的“心脏”,其性能的好坏直接决定着柴油机的动力性、经济性,准确测试喷油泵的各种技术参数对提高发动机的各项技术性能具有十分重要的意义。

润滑齿轮泵性能试验台设计方案拟定:唐田审核:批准:二O一O年十月二十日1试验台总体设计方案润滑齿轮泵性能试验台是用于测试以输出润滑油的齿轮泵(包括转子泵)总成综合性能的一种专用测试设备; 试验时,被试齿轮泵通过连接装置安装在试验台上,进油口通过滤油器沉浸在油箱润滑油内, 出油口经试验台及管路(包括几种测量仪器)再回油箱形成流体回路,由计算机控制电机驱动齿轮泵旋转形成压力油,通过设在出油管路的压力传感器,温度传感器, 流量传感器及驱动装置上的转速扭矩传感器对压力,温度,流量,转速,输入扭矩进行测量, 出油口经阀门调节润滑油的压力, 通过数据的采集和处理由计算机对转速和流量进行调节控制,同时对加热系统进行加温(自然冷却)并进行适时控制,实现齿轮泵性能试验自动化。

2.试验台硬件布置试验台硬件系统布置方框图如下图所示:开式试验回路原理图1.驱动电机,2.扭矩-转速传感器,3.被试泵,4.压力传感器,5.10.温度传感器,6.调节阀,7.换向阀,8.流量传感器,9.溢流阀,11.压力传感器(真空度),12.滤油器,13. 油箱,14.加热器2.1主要零部件选配⑴机械零部件(试验台机架,机座,联轴器,传动轴)⑵变频电机及变频器:转速范围: 50-4500r/min变频电机:YVP90L-4 1.5kw,电流:3.7A,同步转速1500r/min,变频器: VF80-3022, 输出: 2.2kw ,5A, 0.5-150HZ.⑶.扭矩测速传感器:3N338型-5A, DC±12V,0-2.5N.m,转速范围: 50-4500r/min,精度±1%⑷压力传感器: JYB,0-1Mpa精度±0.5%,温度范围-25℃∽150℃⑸温度传感器: JWB-P23,DC24V,温度范围-25℃∽140℃,精度±1℃,⑹流量传感器: LWGY-A-10, DC24V,0-10L/min,精度±1%,⑺加热器:3kw⑻液压元件(节流阀,换向阀,溢流阀,滤油器,系统管路,)⑼.油箱:3箱组成(1热油箱,2冷油箱),⑽.电气线路零部件⑾.PCL数据采集处理系统,⑿.计算机控制显示系统(主显-1G)⒀.设备控制处理系统(CPU-P4,内存-512M,硬盘-40G,外接键盘鼠标,USB接口,打印机)2.2试验装置测量范围及测量精度3.电气系统电气系统结构组成如下图所示:3.1系统软件选择要求任何数据采集及控制系统都要软件的配合,软件影响了系统的启动时间,自身的执行效率,应用的适用型修改的难易程度. 系统软件选择要求:⑴包含所需要用来构建并执行应用的所有组件.⑵对硬件的完全支持.⑶需求改变时能够作出相应改变.⑷易于使用.⑸能够提供配合开发风格的用户界面.系统编程采用驱动程序编程技术3.1.1驱动软件:驱动软件支持Windows98/NT/ME/NT2000/XP平台,DLL驱动计算机和数据采集控制之间的通信,其功能强大,易于扩展,可自由与数据采集控制硬件结合.初始化配置软硬件,添加数据采集卡,设定其位置及属性,即可监控当前数据采集卡的信号状态.3.1.2软件包:界面设计及系统控制选用的软件包能够方便地构造适应自己需要的”数据采集系统”, 易于使用,拥有丰富的工具箱,图库和操作向导,可节约大量时间,提高系统性能.软件包的组成:工程管理器, 工程浏览器,画面运行系统,信息窗口.3.1.3 系统功能模块⑴初始化模块: 硬件初始化,软件初始化.⑵温度控制模块⑶转速控制模块⑷温度,压力,扭矩,流量采集模块⑸试验项目选择控制模块⑹试验数据记录,显示及打印模块⑺试验数据处理模块⑻性能曲线显示模块⑼自定义函数模块3.2软件界面⑴”封面”画面封面主画面是本公司名称和图案及帮助”?”按钮,页眉是”润滑齿轮泵性能试验台”,页底有六个(封面.试验台.曲线.仪表.报表.退出)图案按钮,用来打开需显示的画面及退运行系统⑵”试验台”画面试验台画面动态摸拟试验台的工作过程,画面中设定温度,按”加热’按钮接通加热器.控制温度在试验范围, 控制加热器的加热与切除工作状态.用转速调节按钮来设定电机转速.在画面中还可显示转速,扭矩,温度,压力,流量的数值,右下角有帮助”?”按钮.⑶“曲线”画面曲线画面由”转速特性曲线”,”压力特性曲线”,”通用特性曲线”三个画面组成在画面中有一下拉式组合框控件, 用来选试验项目,以转速特性曲线为例,画面上有”清除曲线”,”绘制曲线”按钮,按下”清除曲线”按钮清除当前绘制的曲线, 按下”绘制曲线”按钮允许绘制特性曲线.用转速调节按钮设置所需转速值, 按计时按钮开始计时, 计时到记录试验数值,用游标动态显示转速和流量,用文本精确显示转速和流量的值.⑸“仪表”画面仪表画面用仪表直观显示”转速”,”压力”,”温度”,”流量”,”扭矩”的值⑹“报表”画面报表画面用”报表窗口”绘制两张表:”齿轮泵试验记录”及”齿轮泵性能试验数据””齿轮泵试验记录”用来记录不同工况点上的各参数值; ”齿轮泵性能试验数据”主要是按照试验要求, 记录转速在100-4500r/min时,阀门在全开和全关时的参数值.在报表保存时先要设好报表名,报表存储后,会显示存储成功.报表画面中有报表菜单按钮, 菜单内容如下:a.打印试验报表b.打印性能报表c.保存试验报表d.保存性能报表e.打印预览试验报表f.打印预览性能报表g.试验报表页面设置h.性能报表页面设置i.修改试验报表名j.修改性能报表名3.3程序流程[另外祝。

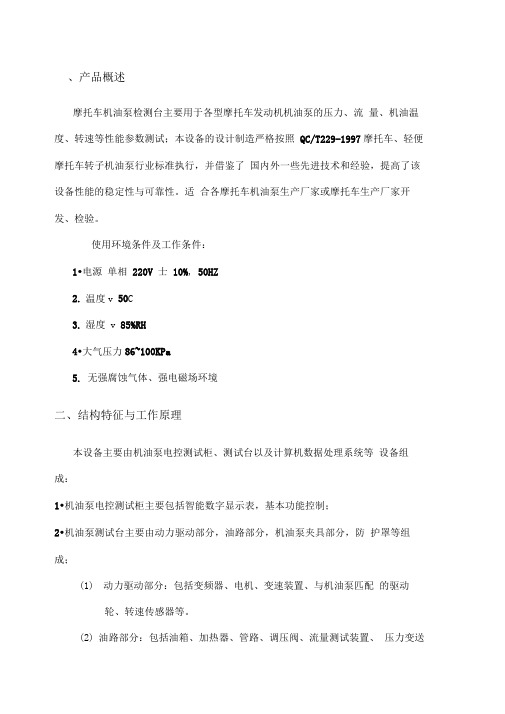

、产品概述摩托车机油泵检测台主要用于各型摩托车发动机机油泵的压力、流量、机油温度、转速等性能参数测试;本设备的设计制造严格按照QC/T229-1997摩托车、轻便摩托车转子机油泵行业标准执行,并借鉴了国内外一些先进技术和经验,提高了该设备性能的稳定性与可靠性。

适合各摩托车机油泵生产厂家或摩托车生产厂家开发、检验。

使用环境条件及工作条件:1•电源单相220V 士10%, 50HZ2.温度v 50C3.湿度 v 85%RH4•大气压力86~100KPa5.无强腐蚀气体、强电磁场环境二、结构特征与工作原理本设备主要由机油泵电控测试柜、测试台以及计算机数据处理系统等设备组成:1•机油泵电控测试柜主要包括智能数字显示表,基本功能控制;2•机油泵测试台主要由动力驱动部分,油路部分,机油泵夹具部分,防护罩等组成;(1)动力驱动部分:包括变频器、电机、变速装置、与机油泵匹配的驱动轮、转速传感器等。

(2)油路部分:包括油箱、加热器、管路、调压阀、流量测试装置、压力变送器等。

供给机油泵符合台实验要求的机油、测试流量、调节测试泵出口压力。

(3)机油泵夹具部分:适合多种机油泵测试(4)防护罩:防止测试过程中,机油四处飞溅、伤人。

3•计算机数据处理系统完成实时工况数据采集,生成关系曲线和数据报表,对机油泵进行程控测试等功能,控制系统采用上下位机通讯方式,操作简单可靠。

三、技术特征主要特点1.采用了先进的模块化控制技术;2.其夹具的设计适合各种型号摩托车发动机机油泵,装夹方便可靠;3.可手动测试和自动测试;4.设备整体噪声W 70dB;5.数显仪表精度高;6.大多数的测试软件为固定参数设置,优点是使用简单,但用途也受到了限制。

为此,我们在常规测试项目的基础上,增加一套应用软件,只给出了基本测量参数格式,由用户自行添置测试变量。

因此,可绘制并打印任意指定参数的关系曲线、多参数对比曲线、记录实时趋势(动态特性)等。

主要性能1.手动控制:电源开关,调速,正、反向工作,加热控制,机油泵后端压力控制等;2•自动控制:机油泵转速,油温,机油泵后端压力控制等参数的自动米集生成曲线和打印报表,自动完成程控测试。

第3章机油泵性能试验台系统的硬件设计本章节主要对试验台控制硬件系统部分进行设计,控制系统硬件设计主要包括试验台所需传感器的选择,控制系统硬件电路中数据采集电路的设计、显示电路的设计、液压系统液压阀的选择与控制电路部分的设计。

3.1机油泵试验台的总体硬件设计试验台硬件系统的核心硬件单片机选用常用的ATMEL公司的AT89C51。

系统硬件的整体框图如图3-1,系统硬件在AT89C51的最小应用系统的基础上进行外围设备的扩展,由A/D转换器、D/A转换器、8255A并行可编程I/O口扩展芯片、8253定时器、计数器扩展芯片、LED数码管显示、功率驱动电气接口和执行机构构成一个控制系统。

机油泵性能试验过程中需要对流量、转速、压力、温度等参数测量,使用传感器检测装置获取的信号,A/D转换对传感器模拟信号转换成单片机可以识别的二进制数字信号,8253对传感器的频率信号进行检测采集,LED数码管对采集处理信号显示,单片机通过指令控制D/A转换,将数字信号转变为模拟信号,控制试验台系统中的液压阀等。

3.2传感器的选择3.2.1 转速转矩传感器的选择传统的转矩传感器通常采用电阻应变桥来检测转矩信号,并采用导电滑环来耦合电源输入及应变信号输出,由于导电滑环属于摩擦接触,因此不可避免地存在着磨损和发热,这样不但限制了旋转轴的转速及导电滑环的使用寿命,同时由于接触不可靠,也不可避免地引起测量信号的波动及误差的增加。

为了更好地测量驱动电机的输出转矩和转速,控制和调整电机,数字数转矩转速传感器来进行转矩的测量,并以数字量得形式送人以AT89C51单片机为核心而构成的测试系统。

在此选择深杰创立有限公司的JN338A型旋转是传感器,该智能数字式传感器采用两组带间隙的特殊环形旋转变压器来承担应变桥能源输入及信号输出的任务,从而实现能源及信号的无接触传递,因此提高了转矩测量的精度和可靠性。

此外,该传感器还可同时现实旋转轴转速的测量,并方便地计算出轴的输出功率,因此,利用该传感器可实现转矩、转速及轴功率的多参数测量。

机油泵总成性能试验台设计毕业设计(论文)任务书武汉理工大学华夏学院毕业设计(论文)开题敷陈标题问题:发动机机油泵总成性能试验台设计课题类别:毕业设计学生姓名:学号:班级:专业(全称):机械设计制造及其自动化指导教师:2021 年3 月 7 日毕业设计(论文)开题敷陈测试。

目前,国内外在机油泵性能试验方面的研究较多,但关于检测设备的详细性能及研制过程的介绍很少,国外关于这方面的报道就更少,目前,我国的某些厂家(例如泰安新宝地试验设备有限公司)生产出的试验台,该机油泵试验台是根据国家机械工业部NJ432-86部标准《内燃机机油泵试验方法》和机械工业JB/T8413-96标准《内燃机机油泵技术条件》最新研制设计的。

该试验台采用国际先进的变频调速技术、数字数显技术和计算机技术,具有调速范围广、性能稳定、使用方便等优点;另外该试验台结构新颖、布局合理、外型美观、安装操作方便。

转速、流量、机油温度、压力均采用屏幕显示。

是内燃机机油泵的理想测试设备。

主要测试项目: 1、转速特性; 2、压力特性; 3、供油量检测; 4、密封性检查;吸油高度h应不小于100mm.带集滤器的机油泵,使集滤器侵入油箱油面即可。

2.1.3测量用的仪器、仪表测量用的仪器、仪表的精度应符合表1的规定。

表12.2 试验装置及参数测量试验装置应符合要求,满足机油泵性能试验和流量、转速、压力、油温、功率等参数测量。

其试验装置见图1。

1—驱动电机;2—扭矩–转速测量仪; 3—被试机油泵; 4—温度表; 5—压力表; 6—调节阀; 7—换向阀;8—流量计; 9—油机油泵性能试验台总体方案原理图主要类型的机油泵,通过各自的安装机架安装到试验台上;1)驱动装置摘要机油泵是发动机内部关键部件之一,其压力特性、转速特性、流量特性等将直接影响发动机的基赋性能。

课题以HGP-33A-66机油泵为对象,开发了一套检测机油泵基赋性能的试验台。

论文在分析了试验台的研制目的、依据以及国表里研究现状后,按照JBT8886-1999机油泵性能试验和寿命试验标准,首先确定了试验装置原理,进行了机械装置的设计,包孕机械动力设计、传动装置设计、系统管路设计、油箱设计等;在此基础上,对系统测试所需的各种传感器进行了合理的选择,包孕种类、型号、技术参数、数量等;按照项目要求,对电气系统进行了合理设计,包孕电控柜设计、电气元件选择、控制系统设计、工控机选择、各种数据采集及数据输出板卡的选择等:为对整个试验台的运行进行控制,并对采集到的数据进行处理,编制了系统办理控制软件,通过该软件能够生成用户所需的各种图表、报表,系统达到了原设计指标要求。

设备操作规范Equipment OperationSpecification油泵综合性能试验台Integrated Fuel PumpTest Bench设备编号Equipment No.页码Page第1页共5页Page: 1 Of 51.设备基本原理设备通过对温度、压力、流量、电压的输出控制,实现燃油泵在不同的实验条件下的性能测试及耐久试验。

2.试验前准备工作2.1 在试验进行之前,需准备好以下物品(或文件):燃油泵对应电源接插件、燃油泵安装夹具、燃油泵试验计划大纲(试验申请单)。

3.设备开机及设置3.1到真油试验室-温度控制室,找到设备供电的主电柜1,确认相应控制开关处于开启状态(如图1所示),接着确认一侧的电源转换箱处于开启状态(如图2所示);图1 设备供电柜图2 电源转换箱3.2图3 开机按键区域设备电源开关,当前状态为开启启动按钮,长按至右侧黄灯亮设备操作规范Equipment OperationSpecification油泵综合性能试验台Integrated Fuel PumpTest Bench设备编号Equipment No.页码Page第2页共5页Page: 2 Of 53.3设备上电后,开启电脑主机电源(如图4所示),进入操作界面选择对应设备操作程序。

(如图4所示)图4 选择设备操作程序3.4进入操作程序,选择第四项选项,键入密码(jtr)如图5所示。

图5 选择操作程序设备操作规范Equipment Operation Specification 油泵综合性能试验台Integrated Fuel PumpTest Bench设备编号Equipment No.页码Page第3页共5页Page: 3 Of 53.5 进入主程序界面,按需求键入试验信息,其中通道1-5为测试通道,通道6为设备自用通道。

3.5.1 测试人员:按照测试人员姓的拼音首字母加三位数字代码组成,每个测试员均有一个固定的代码,有重复的现象则按照入职先后依次增加数字代码;(如张三:Z001,赵四:Z002。

IAT12PSV2喷油泵试验台控制终端使用手册二零零六年六月目录1简述: (3)2技术参数: (4)3操作说明 (5)3.1主机 (7)3.2计数 (10)3.3油泵 (11)3.4温度控制 (11)3.5提前角、齿杆行程和压力复位清零 (11)3.6查询和打印(此操作必须在工业计算机键盘进行) (12)4硬件安装 (13)4.1整体结构图 (13)4.2仪表外部航空插头接线图 (14)5软件参数设置 (15)5.1仪表部分的设置 (15)5.2工业计算机部分的设置 (16)安全防范和注意事项:本机工作电压为AC220V5%,必须有可靠的接地;防范老鼠等生物造成的损害,注意防水防潮。

非专业人员和未经生产厂同意,不得打开机箱和改动连接. 1简述:PS12-III喷油泵试验台控制终端,专门为柴油机喷油泵实验台的功能而设计,由一台高性能的单片机和一台工业计算机组成,硬件根据工业环境而设计,实现性能、功能和价值的完美结合。

它高标准的结构设计确保能在高温、多灰尘、振动等恶劣环境下正常工作。

机箱结构,符合NEMA4和IP65标准,符合恶劣的汽修厂的环境保护标准;操作系统采用自主研发的嵌入式LINUX操作系统,由一个体积很小的内核及一些可以根据需要进行定制的系统模块组成。

其核心Kernel具有占用空间小,并具有实时、多任务、多线程的系统特征,确保系统拥有优异的稳定性和扩展性,系统大大的减少了对硬件性能的要求;控制台应用软件根据您的要求进行定制,确保功能强大,简便易用,完全符合您的操作习惯。

2技术参数:1、电源电压:0—220V10%;2、主机转速:50—4000转/分;3、机油温度:0—110度;4、正负压:-0.1—0.6Mpa;(选配)5、齿杆行程:0—25MM;(选配)6、泵油次数:0—9999次;7、打印调试参数;8、参数设置3操作说明试验台的操作可分主机、计数、油泵、温度控制、提前角、压力和齿杆行程、查询打印六部分内容。

第3章机油泵性能试验台系统的硬件设计本章节主要对试验台控制硬件系统部分进行设计,控制系统硬件设计主要包括试验台所需传感器的选择,控制系统硬件电路中数据采集电路的设计、显示电路的设计、液压系统液压阀的选择与控制电路部分的设计。

3.1机油泵试验台的总体硬件设计试验台硬件系统的核心硬件单片机选用常用的ATMEL公司的AT89C51。

系统硬件的整体框图如图3-1,系统硬件在AT89C51的最小应用系统的基础上进行外围设备的扩展,由A/D转换器、D/A转换器、8255A并行可编程I/O口扩展芯片、8253定时器、计数器扩展芯片、LED数码管显示、功率驱动电气接口和执行机构构成一个控制系统。

机油泵性能试验过程中需要对流量、转速、压力、温度等参数测量,使用传感器检测装置获取的信号,A/D转换对传感器模拟信号转换成单片机可以识别的二进制数字信号,8253对传感器的频率信号进行检测采集,LED数码管对采集处理信号显示,单片机通过指令控制D/A转换,将数字信号转变为模拟信号,控制试验台系统中的液压阀等。

3.2传感器的选择3.2.1 转速转矩传感器的选择传统的转矩传感器通常采用电阻应变桥来检测转矩信号,并采用导电滑环来耦合电源输入及应变信号输出,由于导电滑环属于摩擦接触,因此不可避免地存在着磨损和发热,这样不但限制了旋转轴的转速及导电滑环的使用寿命,同时由于接触不可靠,也不可避免地引起测量信号的波动及误差的增加。

为了更好地测量驱动电机的输出转矩和转速,控制和调整电机,数字数转矩转速传感器来进行转矩的测量,并以数字量得形式送人以AT89C51单片机为核心而构成的测试系统。

在此选择深杰创立有限公司的JN338A型旋转是传感器,该智能数字式传感器采用两组带间隙的特殊环形旋转变压器来承担应变桥能源输入及信号输出的任务,从而实现能源及信号的无接触传递,因此提高了转矩测量的精度和可靠性。

此外,该传感器还可同时现实旋转轴转速的测量,并方便地计算出轴的输出功率,因此,利用该传感器可实现转矩、转速及轴功率的多参数测量。

该传感器的主要性能参数有以下几个。

(1)转速输出信号:60-120个脉冲/转,(2)转速输出信号:900-2000个脉冲/转,(3)传感器的功耗:4W。

JN338A转矩转速传感器采用一只5脚的航空插座做电源输出及转矩转速信号输出,插座外形及引脚排列如图3-2所示。

引脚功能:1脚:接地端2脚:+15V电源端3脚:-15V电源端4脚:转速信号输出端5脚:转矩信号输出端3.2.2 流量传感器的选择机油泵试验台系统主要对机油泵体积流量检测,考虑到试验台的自动化控制,选用涡街流量传感器,结构简单而牢固,安装方便,性能稳定,维修费用极少。

信号为上海哲九仪表厂生产的LUBG12信号涡街流量传感器。

主要的性能参数:(1)供电电压:+24V,(2)输出信号:两线制4—20mA电流信号(3)被测介质温度:-40—+250°C。

3.2.3 温度和压力传感器的选择温度传感器和压力传感器都选用传感变松为一体的温度变送器和压力变送器,其型号分别是JCJ100R7S1和PT503,主要性能参数如下:温度变送器JCJ100R7S1 压力变送器PT503主要参素:主要参素:供电电源:12V 供电电源:12V信号输出:0-5V 信号输出:0-5V3.3 数据信号采集部分硬件电路设计3.3.1 A/D转换的接口电路图3-3是设计中A/D0809的接口电路,该电路可实现A/D转换器控制。

3.3.2 模数转换芯片ADC0809是一种逐次逼近是A/D 转换器,可输出具有三态缓冲器可以和单片机直接相接,内部带有锁存器、8路模拟输出、8位数字量输出的A/D 转换器,能够对8路0-5V 的模拟电压分时进行转换,完成一次转换需100us 左右。

ADC0809的引脚示意图如图3-4所示。

引脚和个引脚功能:IN0—IN7:8个通道的模拟量输入端,可输入0—5V 待转换的电压。

D0—D7:8为数据输出端,三态输出,D7为最高位,D0为最低位。

ALE:地址锁存器信号输入端,上升沿锁存通道地址。

START:启动转换信号输出端,高电平表示转化结束,启动A/D 转换时自动变为低电平。

OE:输出允许控制端,用以打开三态数据输出锁存器。

CLK:时钟信号输入端。

A 、B 、C :片选控制端。

图3-5是ADC0809的时序图从时序图中可以看出,地址锁存控制信号ALE 在上升沿有效,将地址锁存,相应通道模拟量经过ADC0809的多路开关送人内部A/D 转换器待转换。

启动控制START ,上升沿复位内部电路,在START 下降沿启动A/D 转换,此时EOC 为低电平,直至转换结束时EOC 变为高电平,当单片机对ADC0809发出允许输出信号OE (高电平有效),此时单片机读取数据线上的数据。

由ADC0809的接口电路原理图可以看出,单片机的P2.7口、RD (P3.7口)和WR (P3.6口)控制A/D 转换器的片选信号,由此可计算出ADC0809的通道地址。

此设计中有3个传感器信号的输入,选用IN0-IN2通道。

表3-2是ADC0809的通道地址表。

3.3.3 数据采集处理电路的设计对传感器模拟信号进行采集时,A/D 转换的模拟通道的输出电压为0-5V ,流量传感器输出信号为4-20mA ,因此需要对输出信号进行I/V 转换,将电流转换成0-5V 的电压再进行A/D 转换。

图3-6是由运算放大器组成的I/V 转换电路。

U+=U-=IsR1U —U-/Rf=U-/R2+(U —Uf )/R4 U-=(1+Rf/R2+Rf/R4)IsR-UfRf/R4输入信号为Is=4-20mA,输出信号为0-5V ,故可选取电阻R1=250Ω,R2=20K Ω,R4=20 K Ω,Rf=10 K Ω,调节电位器使0-5V ,可计算出Rw=100 Ω,R5=50Ω。

3.4 显示部分的设计 3.4.1 数码管驱动电路设计显示部分是单片机控制系统的重要组成 部分,主要用于显示各种需要的参数值,以 便试验过程现场工作人员观察和收集数据。

试验台系统的主要显示器件有LCD 、LED 、 CRT 等,CRT 体积大,价格昂贵,在试验台系统中经常选用LCD 和LED ,而LED 成本低廉,配置灵活,且多用于单片机控制系统中,故选用LED 显示。

LED 数码管又多个LED 发光二极管组成,有二种结构及共阳极七段数码管和共阴极七段数码管。

此设计中选用的共阳极七段数码管的结构如图3-6所示。

数码管的引脚可以与单片机I/O 口直接相连,但设计中因I/O 口不足,使用8255可编程扩展I/O 口。

此时数码管的引脚与8255的I/O 口相连,通过控制8255芯片控制输出数据的段数码管显示不同的数字和字符。

共阳极七段数码管的段码如表3-3所示。

LED 数码管分为动态显示和静态显示两种方式。

多为数码显示时,使用静态显示,一位数据的段码选线都要和一个I/O 口相连,控制位段码即可显示相应数据。

但是静态显示占用硬件资源较多,增加了硬件的复杂度和成本。

动态显示多位数码时,仅需要一个I/O 与所有的段码选线相连,位码通过其他的I/O 口控制,通过软件程序控制,不断地循环数据相应的段选码和位选码,由于人的视觉暂态效应,可观察到相应的数据。

图3-7是共阳极数码管的发光二极管的动态控制方式。

三极管9012和9013是基极通过单片 机控制,当9012的基极为低电平,9013为高电 平,且两者都处于饱和状态时,LED 发光二极管 发光。

通过9012和9013的资料可知,饱和的时 候UCE 最大值为0.6V ,取UCE=0.6V ,发光二 极管电压U=1.8V ,工作电流If=10mA ,可计算 出限流电阻R 的大小R=(5V-2UCE-U )/If=(5V-2⨯0.6V-1.8V)/10mA =300Ω图3-8是LED数码管的驱动电路,使用8255扩展I/O口,使其它电路中的I/O口足够使用。

74LS138是一个锁存芯片,当锁存器使用,对8255的控制口进行选择,同时控制数码管相应的位驱动和段驱动,使其输出相应的数据。

74LS139S是与非门芯片,控制三极管的基极,使其保持低电平有效。

设计中用MAX7219数码管驱动芯片,使三位显示数码管只需要接一组I/O口即可。

3.4.2 芯片的简介8255是Intel公司生产的编程并行I/O接口芯片,它具有3个8位的并行I/O口,3种工作方式,可通过编程改变其功能,因而使用灵活方便,通用性强,可作为单片机与多种外围设备连接是的中间接口电路。

其引脚图如图3-9所示。

8255共有40个引脚,采用双列直插式封装,其引脚功能如下。

D0~D7:三态双向数据线,与单片机数据总线连接,用来传输数据信息。

与单片机的P0口相接。

CS:片选信号线,低电平有效,表示芯片被选中。

RD:读信号线,低电平有效,控制8255中的数据读出。

WR:写信号线,低电平有效,控制向8255数据的写入。

PA0~PA7:A口输入/输出线。

与LED数码显示管相接。

PB0~PB7:B口输入/输出线。

与A/D0809的信号输出端相接。

PC0~PC7:C口输入/输出线。

与D/A0832的信号输出端相接。

A0、A1:地址线,用来选中8255内部的4个端口。

此设计中由于外围连接的芯片较多,单片机的I/O口的数量不能满足设计的要求,故使用8255进行扩展,使其I/O满足设计的要求。

3.5 液压阀控制电路的设计3.5.1 液压阀的型号选择在液压系统中,根据所测量液流的性能参数选择阀。

此设计中需要测量液流的压力、流量和方向,故选择压力控制阀、流量控制阀和方向控制阀。

其各个阀的型号如表3-4机油泵试验台的液压系 统中液压阀是可以通过单片 机进行控制的,其中电磁换 向阀的控制电路如图3-10 所示。

电磁换向阀的额定电流 取IC2=800mA ,三极管T0 的型号是9013,可作为开关 用,其UCE=0.6V ,UBE= 1.2V ,三极管T1的型号是 9014,作为放大器用,其放 大倍数是β=160倍。

4N35是一种光电耦合器,由其资知,输入LED 的电流IF=10mA ,VF=0.8-1.5V ,取VF=1.2V ,输出晶体管在IF=10mA ,UCE=0.6V 时,集电极电流IC1的典型值为30mA 。

R1=(5V-VF-UCE)/IF=(5V-1.2V-0.6V)/10mA =320Ω三极管9013的基极电流:I B2=I C2/β=800mA/160=5mAP1.0口的电压一般为+5V ,故R0=5V/5mA=1K ΩR4的值应稍大于R0,故取R4=1.1 KΩ,则:R2 =(24V-I B2 R4-0.7V-U CE/(I C1-I B2)≈312Ω取R2=300ΩR3=5V/IF-R2=180Ω取R3=200Ω3.5.3 电液比例调速阀控制硬件电路此设计中用到的电液比例调速阀的驱动电路如图3-11所示。