多级离心泵出口压力与流量的关系

- 格式:pdf

- 大小:543.12 KB

- 文档页数:19

1N=1/9.8≈0.10204kg一般可以近似当作1N=1/10=0.1kg1Kg=9.8N(标准情况下)在公式F=ma中,,当m和a分别用千克和米每二次方秒作单位用牛顿作单位kg*m/(s*s)就是N因为N的定义就是kg*m/(s*s)力的单位有那些国际单位制是牛顿(N),此外还有千克力(kgf,1kgf=9.80665N)、吨力(tf,1tf=9806.65N)、达因(dyn,1dyn=0.00001N)、磅达(pdl,1pdl=0.138255N)、磅力(lbf,1lbf=4.44822N)N/kg=kg.m/s²/kg=m/s²重力加速度g=9.8牛/千克(N/Kg)g=9.8m/s2,或取g=10m/s2。

压强的概念,公式,单位,及其中单位的意义。

定义或解释①垂直作用于物体单位面积上的力叫做压力。

②物体的单位面积上受到的压力的大小叫做压强。

(2)单位在国际单位制中,压强的单位是帕斯卡,简称帕,即牛顿/平方米。

压强的常用单位有千帕、标准大气压、托、千克力/厘米2、毫米水银柱等等。

(之所以叫帕斯卡是为了纪念法国科学家帕斯卡)(3)公式:p=F/Sp表示压强,单位帕斯卡(简称帕,符号Pa)F表示压力,单位牛顿(N)S 表示受力面积,单位平方米(4)说明①不少学科常常把压强叫做压力,同时把压力叫做总压力。

这时的压力不表示力,而是表示垂直作用于物体单位面积上的力。

所以不再考虑力的矢量性和接触面的矢量性,而将压力作为一个标量来处理。

在中学物理中,为避免作用力和单位面积作用力的混淆,一般不用压力来表示压强。

水的密度1000kg/m3.而且随温度变化略有变化。

4摄氏度时为水密度的最大值压力单位换算表是怎样的?压力单位换算兆帕MPa>巴bar>KPa>pa 然后公斤和斤是插在哪个里面?公斤=1公斤力/cm^2 = 10^5Pa = 1bar1MPa=10bar=1000KPa=10^6paP=ρ* g* H (P-压强,单位:=Pa;;ρ-密度,单位:=kg/m3;g-重力加速度,单位:=10m/s2;H-高度,单位:米)P=ρ* g* H*10^ (-5) (P-压强,单位:=bar;;ρ-密度,单位:=kg/m3;g-重力加速度,单位:=10m/s2;H-高度,单位:米)扬程20M的清水离心泵出口压力怎么计算?出口选用多大的压力表合适?依据扬程20M,可以计算出20米水柱底部的压强为P=水柱高*水密度=0.2MPa,由此得知泵的出口压力不小于0.2MPa;另一方面,水泵的扬程标称20m,即便留有一定的于都,真正的扬程也不太可能超过此标称值很多,按最高扬程40M,则出口压力小于0.4MPa;即可以选用最大量程0.4MPa的压力表扬程是指单体重量流体经泵所获得的能量。

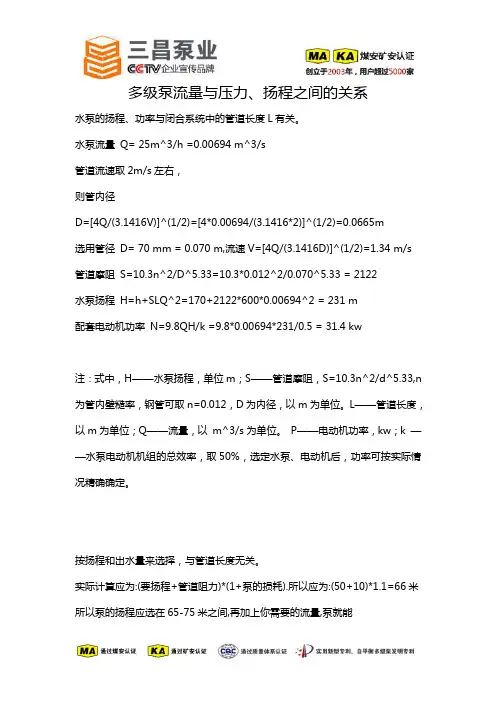

多级泵流量与压力、扬程之间的关系水泵的扬程、功率与闭合系统中的管道长度L有关。

水泵流量Q=25m^3/h=0.00694m^3/s管道流速取2m/s左右,则管内径D=[4Q/(3.1416V)]^(1/2)=[4*0.00694/(3.1416*2)]^(1/2)=0.0665m选用管径D=70mm=0.070m,流速V=[4Q/(3.1416D)]^(1/2)=1.34m/s管道摩阻S=10.3n^2/D^5.33=10.3*0.012^2/0.070^5.33=2122水泵扬程H=h+SLQ^2=170+2122*600*0.00694^2=231m配套电动机功率N=9.8QH/k=9.8*0.00694*231/0.5=31.4kw注:式中,H——水泵扬程,单位m;S——管道摩阻,S=10.3n^2/d^5.33,n 为管内壁糙率,钢管可取n=0.012,D为内径,以m为单位。

L——管道长度,以m为单位;Q——流量,以m^3/s为单位。

P——电动机功率,kw;k——水泵电动机机组的总效率,取50%,选定水泵、电动机后,功率可按实际情况精确确定。

按扬程和出水量来选择,与管道长度无关。

实际计算应为:(要扬程+管道阻力)*(1+泵的损耗).所以应为:(50+10)*1.1=66米所以泵的扬程应选在65-75米之间,再加上你需要的流量,泵就能补水泵和给水泵计算方法一样。

补水泵的流量Q由需要而定,即单位时间锅炉水补给量。

补水泵的扬程由提水高度、锅炉压力水头以及管路的沿程水头损失和局部水头损失而定。

设管长为L,沿程阻力系数为k,局部阻力系数为j,提水高度为Z,锅炉压力为P,水的密度为p,重力加速度用g表示,则补水泵扬程:H=Z+P/(pg)+(kL/D)V^2/(2g)+jV^2/(2g)式中平均流速V=4Q/(3.14D^2),D为管内径。

对于循环泵,流量当然看需要而定,流量确定后,算出循环回路的水头损失总和就是泵之扬程。

![多级离心泵的用途[整理]](https://uimg.taocdn.com/18d2476700f69e3143323968011ca300a6c3f6bd.webp)

多级离心泵的用途多级离心泵的种类很多,但工作原理相同,结构大同小异。

其中主要构件为旋转的叶轮和固定的泵壳。

叶轮为直接对液体作功的部件,上面有4-8片后弯叶片,泵壳为一蜗形转能装置。

多级离心泵在启动前需先向壳内充满被输送的液体,启动后泵轴带动叶轮一起旋转,迫使叶片间的液体旋转。

液体在惯性离心力的作用下自叶轮中心被甩向外周并获得了能量,使流向叶轮外周的液体的静压强增高,流速增大,可高达15--20m/s。

液体离开叶轮进入泵壳后,因壳内流道逐渐扩大而使液体减速,部分动能转换成静压能。

只要叶轮不断地旋转,液体便连续地被吸入和排出。

多级泵之所以能输送液体,主要是依靠高速旋转的叶轮,液体在惯性离心力的作用下获得能量以提高压强。

多级离心泵利用大面积活塞的低压气体(2-8bar)驱动而在小面积活塞上产生高压气体/液体。

可用于压缩空气及其他气体,输出气压可通过驱动气压无级调节。

气体管道多级泵有单作用泵和双作用泵。

双作用泵气活塞在往复两个冲程中都压缩气体。

当驱动气体作用于气活塞时,工作活塞随气驱动就可获得较大的输出流量。

多级泵具有以下特点:1.维护简单:多级泵的零件及密封少,维护简单且成本低着一起复增压。

2.性价比高:多级泵具有输出性能高而成本低的特性。

3.可调性强:多级泵输出压力和流量都由驱动气体的压力调节阀准确地调节。

调节驱动气压,使气压管道多级泵的输出压力在预增气压和最大输出压力之间精确调整。

4.输出压力高:气动液体管道多级泵的最高工作压力可达到700Mpa,气动气体管道多级泵的最高工作压力可达到300 Mpa。

5.材质优良:多级泵高压部分材质为硬质铝合金。

高压柱塞材质为不锈钢。

并采用双层密封。

关键部位材质可以根据介质性制选配。

6.多种气体驱动:压缩空气、氮气、水蒸汽等。

7.输出流量大:气动管道多级泵只需0.2-0.8Mpa压缩空。

相同系列泵的所有"O"型圈,维修包易损部件可相互替换,大大降低了维修成本。

化工原理:2-1离心泵的工作压力及性能参数(液体密度粘度对水泵性能的影响)特别说明:由于360摘手不能对全文剪切复制,现以形式剪切上传。

【2-1】在用水测定离心泵性能的实验中,当流量为26m3/h时,离心泵出口处压强表和入口处真空表的读数分别为152kPa和24.7kPa,轴功率为2.45kW,转速为2900r/min。

若真空表和压强表两测压口间的垂直距离为0.4m,泵的进、出口管径相同,两测压口间管路流动阻力可忽略不计。

试计算该泵的效率,并列出该效率下泵的性能。

[答:泵的效率为53.1%,其它性能略]【2-2】如本题附图所示的输水系统,管路直径为φ80×2mm,当流量为26m3/h时,吸入管路的能量损失为6J/kg,排出管路的压头损失为0.8m,压强表读数为245kPa,吸入管轴线到U形管汞面的垂直距离h = 0.5m,当地大气压强为98.1kPa,试计算:(1)泵的升扬高度与扬程;(2)泵的轴功率(η=70%);(3)泵吸入口压差计读数R。

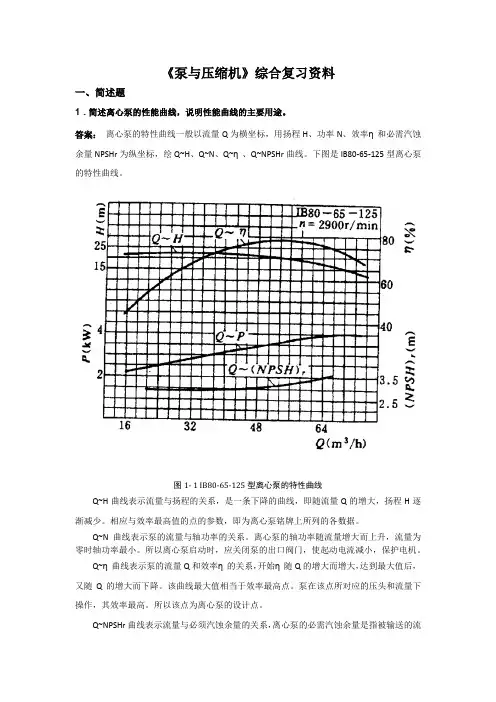

[答:(1)ΔZ = 24.9m, H =30.84m; (2)N = 4.32kW; (3)R = 0.3573m]离心泵在化工生产中应用最为广泛,这是由于其具有性能适用范围广(包括流量、压头及对介质性质的适应性)、体积小、结构简单、操作容易、流量均匀、故障少、寿命长、购置费和操作费均较低等突出优点。

因而,本章将离心泵作为流体力学原理应用的典型实例加以重点介绍。

一. 离心泵的基本结构和工作原理讨论离心泵的基本结构和工作原理,要紧紧扣住将动能有效转化为静压能这个主题来展开。

(一)离心泵的基本结构离心泵的基本部件是高速旋转的叶轮和固定的蜗牛形泵壳。

具有若干个(通常为4~12个)后弯叶片的叶轮紧固于泵轴上,并随泵轴由电机驱动作高速旋转。

叶轮是直接对泵内液体做功的部件,为离心泵的供能装置。

泵壳中央的吸入口与吸入管路相连接,吸入管路的底部装有单向底阀。

泵壳侧旁的排出口与装有调节阀门的排出管路相连接。

1、离心泵的工作点由水泵的特性曲线和管路的特性曲线共同确定:水泵的特性曲线H = Ho - SoQ^2 是一条向下凹的递减曲线管路的特性曲线H = Z2-Z1 + SQ^2 是一条向上凹的递增曲线式中:H——水泵扬程,Ho ——流量为零时的扬程,So——泵内摩阻,Q——水泵流量,Z1——水泵吸水池水位,Z2——出水池水位,S——管路摩阻。

离心泵出口阀门的开度的变化,意味着管路的特性曲线发生变化。

当阀门的开度变小时,管路阻力增大(S增大),管路的特性曲线变陡,由水泵特性曲线的交点向流量变小,扬程变大的方向移动。

当阀门的开度变大时,则相反。

至于轴功率、效率的变化应由水泵的特性曲线和管路的特性曲线图上确定。

对于离心泵,轴功率随阀门的开度变小而变小。

2、在变频拖动的供水设备中,频率的高低决定了电机的转速,也就是水泵的转速。

对于同一台水泵来说,可以运用水泵的比例定律来计算在不同转速下的扬程,流量,功率。

比例定律的定义:同一台水泵,当叶轮直径不变,而改变转速时,其性能的变化规律。

Q1/Q2=N1/N2,H1/H2=(N1/N2)平方,P1/P2="(N1/N2)立方。

Q1,H1,P1分别是转速N1时的流量,扬程,轴功率。

Q2......参考上边,你先算出电机在35HZ时的转速,然后带入公式计算。

另外,当转速下降太大的时候,水泵的效率也会跟着下降。

实际上,在水泵的生产制造过程中,并不能保证每一台泵的工作曲线是相同的,只能说它是相似的。

3、流量与转速成一次方关系:Q1/Q2 = n1/n2;扬程与转速成二次方关系:H1/H2 = ( n1/n2 ) 2电机轴功率与转速成三次方关系:P1/P2 = ( n1/n2 ) 3由上述推导可以知道,电机转速公式:n=60f/p,其中,n为电机同步转速,f为供电频率,p为电机极对数,可知电机供电频率f与转速成正比。

这样频率与流量、扬程及电机轴功率也有上述的n次方(n=123)比例关系。

离心泵基础知识工作原理在化工和石油部门的生产中,原料、半成品和成品大多是液体或气体,而将原料制成半成品和成品,需要经过复杂的工艺过程,在这个过程中需要输送这些液体或气体,为这些工艺过程提供所需的压力和流量,输送液体的动设备习惯上称之为泵类;输送气体的动设备习惯上称之为压缩机类。

泵与压缩机有很多的种类,按照泵与压缩机的工作原理可以分为速度式与容积式,在速度式中,又可以分为叶片式与喷射式,叶片式又可以分为离心式、混流式、轴流式,最常见的是离心式;容积式可以分为回转式与往复式,往复式本可以分为活塞式与隔膜式。

一、离心泵1.离心泵的工作原理叶轮安装在泵壳2内,并紧固在泵轴3上,泵轴由电机直接带动。

泵壳中央有一液体吸入管4与吸入管5连接。

液体经底阀6和吸入管进入泵内。

泵壳上的液体排出口8与排出管9连接。

在泵启动前,泵壳内灌满被输送的液体;启动后,叶轮由轴带动高速转动,叶片间的液体也必须随着转动。

在离心力的作用下,液体从叶轮中心被抛向外缘并获得能量,以高速离开叶轮外缘进入蜗形泵壳。

在蜗壳中,液体由于流道的逐渐扩大而减速,又将部分动能转变为静压能,最后以较高的压力流入排出管道,送至需要场所。

液体由叶轮中心流向外缘时,在叶轮中心形成了一定的真空,由于贮槽液面上方的压力大于泵入口处的压力,液体便被连续压入叶轮中。

可见,只要叶轮不断地转动,液体便会不断地被吸入和排出。

2. 气缚现象当泵壳内存有空气,因空气的密度比液体的密度小得多而产生较小的离心力。

从而,贮槽液面上方与泵吸入口处之压力差不足以将贮槽内液体压入泵内,即离心泵无自吸能力,使离心泵不能输送液体,此种现象称为“气缚现象”。

为了使泵内充满液体,通常在吸入管底部安装一带滤网的底阀,该底阀为止逆阀,滤网的作用是防止固体物质进入泵内损坏叶轮或防碍泵的正常操作。

3. 离心泵的结构3.1 泵壳泵壳有轴向剖分式和径向剖分式两种。

大多数单级泵的壳体都是蜗壳式的,多级泵径向剖分壳体一般为环形壳体或圆形壳体。

有机朗肯循环系统中工质泵的运行性能张红光;杨宇鑫;孟凡骁;赵蕊;田亚明;刘毅【摘要】为研究车用有机朗肯循环(organic Rankine cycle,ORC)余热回收系统中工质泵的性能及选型,在模拟车用ORC余热回收系统的工作环境下,设计并搭建了以R123作为工质的多级离心泵性能测试实验系统.通过控制多级离心泵转速(870~2900 r·min?1)、调节工质流量(0.20~5.00 m3·h?1),得到了多级离心泵特性曲线.通过分析变工况时多级离心泵关键参数间相互作用关系,及其对车用ORC 余热回收系统性能的影响情况,验证了多级离心泵应用于车用ORC余热回收系统的可行性,并确定了其最佳工况点参数.研究结果表明:变工况时,多级离心泵总效率为15.00%~65.70%.车用ORC余热回收系统的蒸发压力、热效率均随着多级离心泵转速的增加而增加.在高转速区,工质流量对系统蒸发压力和多级离心泵输入功率(多级离心泵消耗的电功率)的影响明显增大.随着系统蒸发温度的升高,工质泵实际输入功率占膨胀机输出功率的比例(back work ratio,BWR)最高可达0.45.当多级离心泵转速为2900 r·min?1时,车用ORC余热回收系统热效率最高可达10.50%.%To study the performance and selection of the working fluid pump in organic Rankine cycle (ORC) waste heat recovery system for vehicle engines, a test bench of a multistage centrifugal pump was constructed using R123 as working fluid in a condition of simulative ORC waste heat recovery system for vehicle engines. Experimental results of the multistage centrifugal pump under various operating conditions were obtained based on controlled working rotational speed (870—2900 r·min?1) and working fluid flow rate (0.20—5.00 m3·h?1). The interaction of the key pump parameters and their effect on the ORC performance wereanalyzed in this paper. In addition, the feasibility of the multistage centrifugal pump applied to the ORC waste heat recovery system for vehicle engines was verified and the optimal working point parameters were also determined. Results showed that the overall pump efficiency of multistage centrifugal pump was between 15.00% and 65.70%. The outlet pressure,pump efficiency and ORC thermal efficiency increased with the increase of the rotating speed of the pump. The flow rate needed to be regulated as the frequency became increasingly high. The maximum thermal efficiencies of the ORC system corresponding to various working frequencies of the pump were observed. Furthermore, the practical back work ratio (BWR) can reach up to 0.45 with the increase of the evaporating temperature of the ORC system. And the thermal efficiency can reach up to 10.50% when the rotating speed of multistage centrifugal pump was 2900 r·min?1. Pumping power should not be neglected for small-scale ORC applications, and pump efficiency assumptions should be dependent on experiments. Low pump efficiency affected the increase of the thermal efficiency and net power of the ORC system.【期刊名称】《化工学报》【年(卷),期】2017(068)009【总页数】7页(P3573-3579)【关键词】有机朗肯循环;热力学;泵;回收;变工况;运行性能【作者】张红光;杨宇鑫;孟凡骁;赵蕊;田亚明;刘毅【作者单位】北京工业大学环境与能源工程学院,北京 100124;北京电动车辆协同创新中心,北京 100124;北京工业大学环境与能源工程学院,北京 100124;北京电动车辆协同创新中心,北京 100124;北京工业大学环境与能源工程学院,北京 100124;北京电动车辆协同创新中心,北京 100124;北京工业大学环境与能源工程学院,北京100124;北京电动车辆协同创新中心,北京 100124;北京工业大学环境与能源工程学院,北京 100124;北京电动车辆协同创新中心,北京 100124;大同北方天力增压技术有限公司,山西大同 037036【正文语种】中文【中图分类】TK11+5车用内燃机运行时,只有20%~30%(汽油机)或30%~45%(柴油机)的燃料燃烧总能量用于动力输出,其余能量被排气和冷却介质带走,造成能源浪费[1-3]。

离心泵一:泵的分类泵的定义:泵是把机械能转化成液体的能量,用来增压输送液体得机械。

按照作用原理泵可分为动力工泵类、容积式泵类及其他类型泵。

常用的泵:1(动力式泵)非正位移泵:离心泵(屏蔽泵也是),轴流泵,混流泵,漩涡泵。

2(容积式泵)正位移泵:往复泵,隔膜泵,计量泵,齿轮泵,螺杆泵。

正位移泵启动时候都是出口阀全开,非正位移泵则要关闭出口阀。

正位移泵流量调节:除了离心泵外,其他的泵小幅度调节流量都是用旁路(进口管和出口管加根跨线消耗的功率大不经济)来调节,大幅度则要变转速或者行程(大部分是这种调节)。

而这里说离心泵调节流量则是用泵出口阀或者改变转速。

非正位移泵流量输出和管路特性有关系。

正位移泵流量输出与(管路特性,排出压力)无关而管路特性与排出压力有关。

往复泵:活塞在泵体内移动的端点称为死点。

活塞在两个死点间经过的距离称为行程或者冲程。

流量:理论流量等于单位时间内活塞所扫过的体积。

由于活门不能自闭,有滞后,填料函,阀门,活塞等处密封存在泄漏等原因,往复泵的实际流量要比理论流量小。

往复泵理论扬程与流量无关,但是由于往复泵的实际扬程增加时候,容积效率减小,所以流量随实际扬程的增大而略有降低。

往复泵的特点:1:往复泵的排除压力取决于管路特性,最大排出压力取决于泵的强度,密封盒配备的原动机功率2:流量与排除压力无关,而取决于泵缸的结构尺寸,活塞行程及往复运动的频率。

(与离心泵相反)3:往复泵适用于输送高压,小流量和高黏度液体。

4:使用空气室目的是:依靠空气室内的空气的压缩与膨胀进行调节,使流量保持稳定。

5:往复泵具有自吸能力,启动前可以不用灌液,实际操作中为了避免干摩擦,所以启动前都灌液(排出泵内空气,缩短启动过程,避免干摩擦)6:往复泵的活塞在移动时候,吸入的液体不能倒流,必须排出,防止泵内压强(因液体排不出)急剧升高,造成事故。

故属于正位移泵。

所以启动泵前要把出口阀打开。

7:往复泵的流量调节:①:旁路调节:这种方法简单但是,但是造成额外的能量损失,效率降低,这个只适用于小流量调节。

立式多级离心泵原理引言:离心泵是一种常见的流体输送设备,它通过离心力将液体从低压区域输送到高压区域。

立式多级离心泵是离心泵的一种特殊类型,它具有结构紧凑、占地面积小、使用方便等优点,被广泛应用于工业领域。

本文将介绍立式多级离心泵的原理及其工作过程。

一、立式多级离心泵的结构立式多级离心泵由泵体、叶轮、轴、密封装置等组成。

泵体是离心泵的主要部分,通常由铸铁或不锈钢制成。

叶轮是泵体内旋转的零件,它通过转动产生离心力,将液体从进口处吸入并压送至出口处。

轴是连接泵体和电机的部件,它传递电机的动力给叶轮,使其旋转。

密封装置用于防止泵体和轴之间的泄漏,通常采用填料密封或机械密封。

二、立式多级离心泵的工作原理立式多级离心泵利用离心力将液体输送。

当电机启动后,轴开始旋转,驱动叶轮也开始旋转。

液体从进口处进入泵体,被叶轮的叶片抛出,产生离心力。

叶轮的旋转使得液体获得一定的动能,并将其压送到出口处。

多级离心泵由多个叶轮组成,每个叶轮都会增加液体的压力。

液体经过每个叶轮后,压力逐渐增加,最终达到所需的出口压力。

离心泵的出口处设有阀门,用于控制流量和压力。

三、立式多级离心泵的工作过程立式多级离心泵的工作过程可以分为进水、压送和排水三个阶段。

1. 进水阶段:当离心泵启动后,液体从进口处进入泵体。

进口处通常设有过滤器,用于防止固体颗粒进入泵体,保护叶轮和其他零件。

2. 压送阶段:液体经过过滤器后,进入叶轮区域。

叶轮的旋转产生离心力,将液体压送到出口处。

多级离心泵中的每个叶轮都会增加液体的压力,使其能够克服管道摩擦力和重力,实现远距离输送。

3. 排水阶段:液体经过最后一个叶轮后,压力达到所需的出口压力。

此时,液体通过出口处排出。

出口处通常设有阀门,可以根据需要调节流量和压力。

四、立式多级离心泵的应用领域立式多级离心泵广泛应用于工业领域,特别是在供水系统、石油化工、冶金、化肥、造纸、电力等行业中。

它可以用于输送清水、污水、高温液体、腐蚀性液体等各种介质。

离心泵出口压力计算公式

离心泵是一种常见的流体输送设备,其运行过程中需要计算出口压力以确保流体能够顺利输送。

下面介绍离心泵出口压力计算的公式。

离心泵出口压力计算公式:

P = (ρQH + ΔP) / η

其中,P为离心泵出口压力,单位为Pa;

ρ为流体密度,单位为kg/m3;

Q为流量,单位为m3/s;

H为扬程,单位为m;

ΔP为阻力损失,单位为Pa;

η为泵的效率,无单位。

以上公式中,ρQH表示离心泵所需克服的静压力,ΔP表示流体在泵内受到的阻力损失,两者相加即为离心泵出口的压力。

泵的效率η则是指泵的输出功率与输入功率之比,一般在0.6-0.8之间。

需要注意的是,以上公式仅适用于单级离心泵,对于多级离心泵,则需要进行相应的修正。

此外,实际运行过程中还需要考虑一些额外的因素,如泵的转速、叶轮形状等,以确保泵的运行稳定、高效。

- 1 -。

离心泵电流与入口压力的关系

离心泵是一种常见的水泵,它通过转动叶轮产生离心力,将液体从低压区域抽取到高压区域。

离心泵的电流与入口压力之间存在着一定的关系。

当离心泵的入口压力增加时,电流也会随之增加。

这是因为在较高的入口压力下,液体进入泵的压力更高,需要更大的力量将液体抽入泵内。

为了满足这个需求,泵的马达需要提供更大的扭矩以转动叶轮,从而产生更大的离心力。

因此,电流也会相应增加。

然而,电流与入口压力之间的关系并不是简单的线性关系。

当入口压力较小时,液体流动相对较为顺畅,电流较小。

当入口压力增加到一定程度时,液体流动变得更加困难,需要更大的动力来推动液体流动,此时电流会显著增加。

但是,当入口压力继续增加时,液体流动反而会受到阻碍,电流可能不再呈现明显的增加趋势。

离心泵的电流与入口压力之间的复杂关系还受到其他因素的影响,如泵的设计、叶轮的尺寸和形状、泵的工作状态等。

因此,无法准确地通过一个简单的数学公式来描述电流与入口压力之间的关系。

总的来说,离心泵的电流与入口压力之间存在一定的关系,但具体的关系取决于多个因素,并不是简单的线性关系。

只有在考虑到所有相关因素的情况下,才能更准确地描述电流与入口压力之间的关系。