高密度(高效)沉淀池素材

- 格式:ppt

- 大小:7.70 MB

- 文档页数:28

生产性中置式高密度沉淀池简介高密度沉淀池是近年来从国外引进的新池型,同机械搅拌澄清池相比,高密度沉淀池做了以下几个方面改进:·将混合区、絮凝区与沉淀池分离,并改为矩形结构,以简化池型,少占用地;·沉淀分离区下部设污泥浓缩区;·在浓缩区与混合部分之间设污泥外部循环。

部分浓缩污泥由泵回流到机械混合池,与原水、混凝剂充分混合、通过机械絮凝形成高浓度混合絮凝体,然后进入沉淀区分离;·采用有机高分子絮凝剂,絮凝过程中投加PAM助凝剂,以提高矾花凝聚效果,加快泥水分离速度。

·沉淀部分设置斜管,进一步提高表面负荷。

·沉淀区下部按浓缩池设计,大大提高污泥浓缩效果,含固率可达6%以上。

经上述改进后,高密度沉淀池在水质适应性和抗冲击性上比机械加速澄清池更强。

而且在理论上出水水质会更好。

根据半生产性试验,它的上升流速可达6mm/s,超过了斜管沉淀池和机械搅拌澄清池,使占地更小。

这种工艺在世界范围已逐步得到运用。

我国新疆乌鲁木齐20万m3/d水厂就采用了高密度沉淀池。

目前已正常运行。

上海南市水厂也做了高密度澄清池的试验,取得了良好的效果。

高密度沉淀池的缺点是由于布置比较分散,絮凝与沉淀之间虽然增设了导流墙,但还存在配水不均匀的现象,尤其在大型水厂中,会直接影响到出水水质。

另外,高密度沉淀池原是得利满公司的专利产品,设备、材料价格较贵,投资很高,下图为高密度沉淀池运行示意图。

中置式高密度沉淀池则是我院结合了机械加速澄清池和高密度沉淀池的长处开发出具有独立知识产权的新池型。

原水加药并注入回流污泥后先在池体中心的混合区充分混合,再送入两侧的絮凝区与池体内的回流污泥充分接触絮凝,加强絮凝效果,在此过程中加入PAM助凝剂以提高泥水分离效果。

由于污泥回流形成了高浓度的混合液,因此絮凝时间可以大幅缩短,整流后通过两侧的出水通道由上而下进入沉淀区,在沉淀区进行泥水分离,沉淀水经斜管、集水槽汇流出水,污泥则在沉淀区下部进行浓缩,底部设浓缩刮泥机,浓缩后的污泥部分再回流到原水进水管,多余污泥进行排放和处理。

高效沉淀池和高密度沉淀池的区别

1高效沉淀池(高密度)工作原理

原水投加混凝剂,在混合池内,通过搅拌器的搅拌作用,保证一定的速度梯度,使混

凝剂与原水快速混合。

高效沉淀池分为絮凝与沉淀两个部分,在絮凝池,投加絮凝剂,池内的涡轮搅拌机可

实现多倍循环率的搅拌,对水中悬浮固体进行剪切,重新形成大的易于沉降的絮凝体。

沉淀池由隔板分为预沉区及斜管沉淀区,在预沉区中,易于沉淀的絮体快速沉降,未

来得及沉淀以及不易沉淀的微小絮体被斜管捕获,最终高质量的出水通过池顶集水槽

收集排出。

2高效沉淀池(高密度)与传统高效沉淀池的比较

与传统高效沉淀池比较,高效沉淀池技术优势如下:

1、表面负荷高:利用污泥循环及斜管沉淀,大大高于传统高效沉淀池。

2、污泥浓度高:高效沉淀池产生的污泥含固率高,不需再设置污泥浓缩池。

3、出水水质好:高效沉淀池因其独特的工艺设计,由于形成的絮体较大,所以更能拦截胶体物质,从而可以有效降低水中的污染物,出水更有保障。

3高效沉淀池工艺的关键之处—污泥循环和排泥

污泥循环:部分污泥从沉淀池回流至絮凝池中心反应筒内,通过精确控制污泥循环率

来维持反应筒内均匀絮凝所需的较高污泥浓度,污泥循环率通常为5-10%。

排泥:刮泥机的两个刮臂,带有钢犁和垂直支柱,在刮泥机持续刮除污泥的同时,也

能起到浓缩污泥,提高含固率的作用。

4高效沉淀池(高密度)的四大特点

1、处理效率高、占地面积小、经济效益显著;

2、处理水质优、社会效益好;

3、抗冲击能力强、适用水质广泛;

4、设备少、运行维护方便。

未知驱动探索,专注成就专业

高密度沉淀池

高密度沉淀池是一种用于处理含有高浓度悬浮物的废水的设备。

在高密度沉淀池中,通过引入化学药剂和物理处理方法,使废水中的悬浮物聚集成较大的颗粒,从而实现沉淀和分离出水中的固体颗粒。

高密度沉淀池通常由一个大型容器和一系列的处理单元组成。

废水首先进入沉淀池的预处理单元,其中使用化学药剂进行混凝,使悬浮物聚集成较大的颗粒,然后通过重力沉降沉淀到池底。

沉淀后的固体颗粒被集中到池底的斜板上,然后通过污泥泵或其他设备从池底抽出。

相同时间,上清水通过池顶或侧面集中收集并排出。

高密度沉淀池主要用于处理含有高浓度悬浮物的废水,如工业生产过程中的废水,污水处理厂的污泥回流等。

相比于传统的沉淀池,高密度沉淀池能够处理更高浓度的悬浮物,减少处理时间和空间。

另外,高密度沉淀池还可与其他废水处理设备(如过滤器、脱水机等)进行组合,实现更高效的废水处理。

1。

新型中置式高密度沉淀池概述及应用实例杨龙(北京工业大学建筑工程学院,北京 100124)摘要:新型中置式高密度沉淀池是上海市政设计研究总院自主研发的高效絮凝沉淀池,该工艺过程集中了斜管沉淀池、机械搅拌澄清池和高密度沉淀池的优点。

新型中置式高密度沉淀池不仅节约土地,并且处理效果优良。

新型中置式高密度沉淀池目前适用于城市大中型水厂,适应水质变化的能力强,它有5个过程区:混合区、絮凝反应区、分离沉淀区、浓缩排泥区和分离出水区。

它在嘉兴市贯泾港水厂、嘉兴市石臼漾水厂、嘉兴市南郊水厂等水厂得到了应用,其运行结果都较好。

关键词:新型中置式高密度沉淀池;工作原理及其特点;相关研究;应用实例General introduction and application examples of Intermediate High-densitySedimentation TankYang long(The college of Architecture and civil engineering, Beijing University of Technology, Beijing 100124) Abstract: Intermediate High-density Sedimentation Tank is designed and developed independently by Shanghai Municipal Engineering Design General Institute, namely, efficient flocculation settling tank. The New type Sedimentation Tank covers many characteristics and advantages of mechanical accelerated water clarification , inclined plate or tube settling tanks, high density settling tanks. Intermediate High-density Sedimentation Tank not only save land, but also the treatment effect is good. The new tank is suitable for urban large or medium-sized waterworks, and it has a good adaptive capacity for changeable water quality, it has 5 process areas: the mixed region, flocculation reaction zone, separation precipitation area, sludge thickening and drainage district, and water effluent area. It has been applied in Guanjinggang waterworks in Jiaxing city, Shijiuyang waterworks in Jiaxing city, Nanjiao waterworks in Jiaxing city, and its operation results are wonderful.Key words: Intermediate High-density Sedimentation Tank;Operating principle and characteristics;Related research; Application examples1.引言常规给水处理工艺包括混凝、沉淀、过滤、消毒。

知识创造未来

高密度沉淀池

高密度沉淀池是一种用于固液分离的设备,通过重力作用将悬浮固体颗粒从液体中沉淀出来。

它通常用于处理含有大量悬浮固体的液体,如污水、废水、工业液体等。

高密度沉淀池的原理是利用固体颗粒与液体的比重差异,通过自然沉降来实现固液分离。

在沉淀池中,流入的悬浮固体颗粒在重力作用下逐渐下沉到池底,形成沉淀层;而清水则从池顶流出。

通过控制流入和流出的速度,可以实现对固液分离效果的调节。

高密度沉淀池通常具有较大的处理容量和较小的流速,这有助于提高固液分离效果。

此外,还可以根据实际需要加入一些助沉剂或添加剂,以增加固液分离的效率。

高密度沉淀池在污水处理、工业生产等领域具有重要的应用价值。

它可以有效去除悬浮固体颗粒,减少废水中的固体含量,达到水质净化的目的。

同时,高密度沉淀池还可以减少污水处理过程中的能耗和化学药剂的使用量,提高处理效率,降低处理成本。

1。

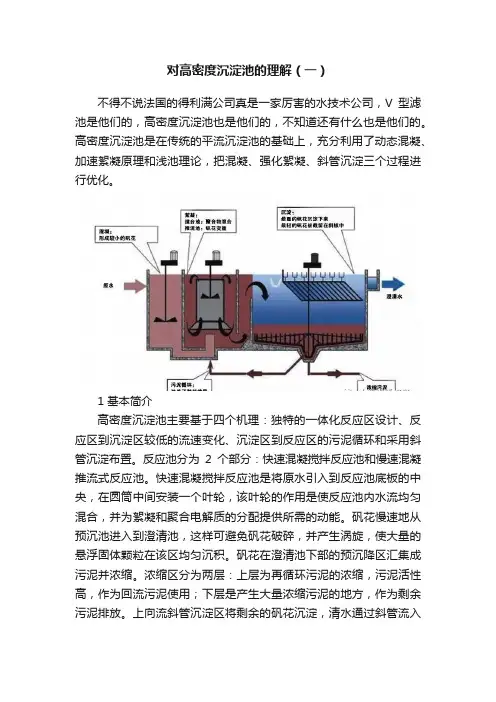

对高密度沉淀池的理解(一)不得不说法国的得利满公司真是一家厉害的水技术公司,V型滤池是他们的,高密度沉淀池也是他们的,不知道还有什么也是他们的。

高密度沉淀池是在传统的平流沉淀池的基础上,充分利用了动态混凝、加速絮凝原理和浅池理论,把混凝、强化絮凝、斜管沉淀三个过程进行优化。

1 基本简介高密度沉淀池主要基于四个机理:独特的一体化反应区设计、反应区到沉淀区较低的流速变化、沉淀区到反应区的污泥循环和采用斜管沉淀布置。

反应池分为2个部分:快速混凝搅拌反应池和慢速混凝推流式反应池。

快速混凝搅拌反应池是将原水引入到反应池底板的中央,在圆筒中间安装一个叶轮,该叶轮的作用是使反应池内水流均匀混合,并为絮凝和聚合电解质的分配提供所需的动能。

矾花慢速地从预沉池进入到澄清池,这样可避免矾花破碎,并产生涡旋,使大量的悬浮固体颗粒在该区均匀沉积。

矾花在澄清池下部的预沉降区汇集成污泥并浓缩。

浓缩区分为两层:上层为再循环污泥的浓缩,污泥活性高,作为回流污泥使用;下层是产生大量浓缩污泥的地方,作为剩余污泥排放。

上向流斜管沉淀区将剩余的矾花沉淀,清水通过斜管流入池顶的集水槽。

大部分的悬浮固体在预沉降区直接分离,剩余的絮凝颗粒在斜管中去除。

底部设置带浓缩功能的刮泥机,浓缩后的污泥一部分回流到反应池,一部分作为剩余污泥排放。

2 典型特点和传统的沉淀池及污泥循环型机械搅拌澄清池相比,有以下特点:1)快速混合池、絮凝反应池和沉淀池三个池子紧密连接,水流条件易于控制;池型皆采用矩形结构,易于布置及施工,节省占地面积。

2)快速混合池及絮凝反应池均为机械搅拌,便于对不同运行工况进行调节。

沉淀池设置斜管,进一步提高表面负荷,节省占地面积。

3)沉淀池下部为污泥浓缩区,设置浓缩刮泥机,可有效提高排泥浓度,沉淀浓缩在一个区域内完成,排泥活性高,可省去机械式污泥浓缩设备。

4)不需要设置污泥浓缩池,节省占地。

5)以上特点主要是节省占地面积,其水力负荷大,产水率高,水力负荷可高达23m3/m2·h,分离区的上升流速高达6mm/s,比普通的斜管沉淀池和机械搅拌澄清池都要高。

高密度沉淀池技术工艺简介一、高密度沉淀池的工作原理高密度沉淀池主要的技术是载体絮凝技术,这是一种快速沉淀技术,其特点是在混凝阶段投加高密度的不溶介质颗粒(如细砂),利用介质的重力沉降及载体的吸附作用加快絮体的“生长”及沉淀。

美国EPA对载体絮凝的定义是通过使用不断循环的介质颗粒和各种化学药剂强化絮体吸附从而改善水中悬浮物沉降性能的物化处理工艺。

其工作原理是首先向水中投加混凝剂(如硫酸铁),使水中的悬浮物及胶体颗粒脱稳,然后投加高分子助凝剂和密度较大的载体颗粒,使脱稳后的杂质颗粒以载体为絮核,通过高分子链的架桥吸附作用以及微砂颗粒的沉积网捕作用,快速生成密度较大的矾花,从而大大缩短沉降时间,提高澄清池的处理能力,并有效应对高冲击负荷。

与传统絮凝工艺相比,该技术具有占地面积小、工程造价低、耐冲击负荷等优点。

自20世纪90年代以来,西方国家已开发了多种成熟的应用技术,并成功用于全球100多个大型水厂。

二、高密度沉淀池的典型工艺根据国内外资料,高密度沉淀池的典型工艺主要有以下几种:1 Acfiflo®工艺Actiflo®工艺是由OTV—Kruger公司(威立雅水务集团的工程子公司)开发,自1991年开始在欧洲用于饮用水及污水处理,其特点是以45~150 m的细砂为载体强化混凝,并选用斜管沉淀池加快固液分离速度,表面负荷为80~120 m/h,最高可达200 m/h,是目前应用最为广泛的载体絮凝技术。

国内已有部分水厂引进了该技术,如2004年上海浦东威立雅自来水有限公司临江工程项目中即采用了Actiflo®快速沉淀工艺;北京市第九水厂针对原水低温、低浊、高藻的情况,在二期沉淀池改造工程中采用了Actiflo®高效沉淀池工艺。

2 DensaDeg®工艺DensaDeg®高密度澄清池是由法国Degremont(得利满)公司开发,可用于饮用水澄清、三次除磷、强化初沉处理以及合流制污水溢流(CSO)和生活污水溢流(SSO)处理。

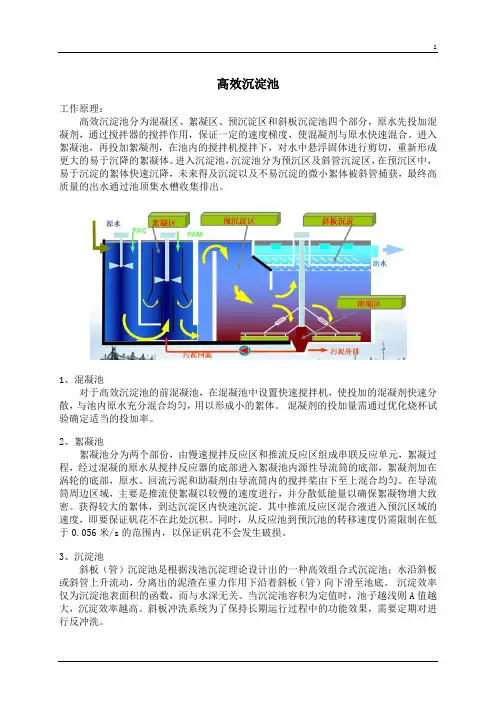

1高效沉淀池工作原理:高效沉淀池分为混凝区、絮凝区、预沉淀区和斜板沉淀池四个部分,原水先投加混凝剂,通过搅拌器的搅拌作用,保证一定的速度梯度,使混凝剂与原水快速混合。

进入絮凝池,再投加絮凝剂,在池内的搅拌机搅拌下,对水中悬浮固体进行剪切,重新形成更大的易于沉降的絮凝体。

进入沉淀池,沉淀池分为预沉区及斜管沉淀区,在预沉区中,易于沉淀的絮体快速沉降,未来得及沉淀以及不易沉淀的微小絮体被斜管捕获,最终高质量的出水通过池顶集水槽收集排出。

1、混凝池对于高效沉淀池的前混凝池,在混凝池中设置快速搅拌机,使投加的混凝剂快速分散,与池内原水充分混合均匀,用以形成小的絮体。

混凝剂的投加量需通过优化烧杯试验确定适当的投加率。

2、絮凝池絮凝池分为两个部份,由慢速搅拌反应区和推流反应区组成串联反应单元,絮凝过程,经过混凝的原水从搅拌反应器的底部进入絮凝池内源性导流筒的底部,絮凝剂加在涡轮的底部,原水、回流污泥和助凝剂由导流筒内的搅拌桨由下至上混合均匀。

在导流筒周边区域,主要是推流使絮凝以较慢的速度进行,并分散低能量以确保絮凝物增大致密。

获得较大的絮体,到达沉淀区内快速沉淀。

其中推流反应区混合液进入预沉区域的速度,即要保证矾花不在此处沉积。

同时,从反应池到预沉池的转移速度仍需限制在低于0.056米/s的范围内,以保证矾花不会发生破损。

3、沉淀池斜板(管)沉淀池是根据浅池沉淀理论设计出的一种高效组合式沉淀池;水沿斜板或斜管上升流动,分离出的泥渣在重力作用下沿着斜板(管)向下滑至池底。

沉淀效率仅为沉淀池表面积的函数,而与水深无关。

当沉淀池容积为定值时,池子越浅则A值越大,沉淀效率越高。

斜板冲洗系统为了保持长期运行过程中的功能效果,需要定期对进行反冲洗。

常用有机合成高分子混凝剂影响因素:1、进出水水量进水量控制均匀稳定的进水量,配水均匀性对沉淀效果的影响很大,表面负荷在高峰流量不超过20m3/m2•h。

2、水力停留时间HRT混凝池停留时间一般2.min~5min,絮凝停留时间一般5min~10min3、加药量药剂配置经验浓度PAC 10%-20%,PAM 0.1%~0.3%。

高效沉淀池工艺描述

高效沉淀池工艺是将混合、絮凝、沉淀高度集成一体,由混合区、絮凝区、沉淀区和浓缩区及泥渣回流系统和剩余泥渣排放系统组成。

投加混凝剂后的原水经快速混合后进入絮凝池,并与沉淀池浓缩区的部分沉淀污泥混合,在絮凝区中投加助凝剂,并采用特制的搅拌器,透过集中但缓慢的搅拌动作与污水混合完成絮凝反应。

经搅拌混合反应后的水以推流方式进入沉淀区。

在沉淀区中,泥水分离,澄清水进一步经斜管分离后由集水槽收集出水。

沉降的泥渣在沉淀池下部浓缩,浓缩泥渣的上层用螺杆泵回流,以维持最佳的固体浓度,底部多余的泥渣由螺杆泵排除。

图高效沉淀池工艺流程示意图

传统工艺与高效沉淀池工艺比较如下表。

表传统絮凝沉淀工艺与高效沉淀池工艺比较表。

高密度沉淀池高密度沉淀池包含混凝区,絮凝区,斜管沉淀区以及污泥回流系统和剩余污泥排放系统。

设计水量:658m3/h混凝区:将药剂充分、均匀的扩散在水体中。

添加药剂为PAC(聚合氯化铝)和臭氧。

混凝时间:60S。

主要设备:快速搅拌器絮凝区:经充分混合后的原水,在水流作用下使微絮粒相互接触碰撞,以形成更大的颗粒。

添加药剂为PAM(聚丙烯酰胺)15.6min。

主要设备:慢速搅拌器斜管沉淀区:使絮凝体和清水分离,上升速度8.4米每秒。

主要设备:刮泥机一台直径11M,排泥泵3台运行方式:连续运行。

搅拌器一套(混凝),絮凝。

有着最佳的絮凝性能,矾花密集,结实,沉淀速度快,效率高,污泥浓缩效果好,不需要在进行预浓缩,耐负荷和水量冲击,出水水质优良。

组成集成式絮凝区 沉淀区 污泥浓缩区混凝区 絮凝区 斜管沉淀区 斜管下方的成层沉上层污泥区 下层污泥区进水在进入混凝区时已经被5mg/L 的二氧化氯进行了预消毒,经过预消毒处理的污水进入混凝区,在这个区域里有着高密度沉淀池污泥回流系统中回流的污泥,和加药系统投加30mg/L 的混凝剂PAC 。

外部链接系统加药系统 加氯系统 污泥系统PAC 投加系统 PAM 投加系统 污泥回流系统 剩余污泥排放系统在快速搅拌机的的快速搅拌之下,污水与混凝剂PAC在短时间内充分反应形成矾花,而加入的回流污泥可以加速矾花的生长和增加矾花的密度,借以提高絮凝效果和在沉淀池的沉淀效果。

在混凝区内反应完毕的污水进入絮凝区,主要是为了进一步增加矾花的密度,在此由加药系统投加2mg/L的PAM絮凝剂,这个区域内进行的是慢速搅拌,如果快速搅拌会将形成的矾花打碎,速度过慢的话形成的矾花就会在这个区域进行沉淀。

污水以慢速流至沉淀区域,在斜管沉淀区域进行高效率的沉淀,完成沉淀的水进入集水槽,然后流到出水渠,沉淀下来的污泥由刮泥机在低转速下将其送到斜管沉淀区的下层的漏斗,其中的上层污泥只保留几个小时然后由污泥系统中的回流污泥泵打到混凝区,下层污泥属于剩余污泥,要在下层进行长时间的浓缩,一般为一周左右。