机械密封结构图

- 格式:doc

- 大小:274.00 KB

- 文档页数:1

流体动压机械密封的密封原理及结构分类今天小编主要为大家简单的介绍一下关于非接触式机械密封的密封原理及结构分类,东晟密封件告诉您按密封原理非接触机械密封可以分为流体静压型机械密封、流体动压型机械密封以及流体动静压结合型机械密封。

以下简单的来介绍流体动压型机械密封件的密封原理及结构分类。

流体动压式机械密封工作原理是当密封轴旋转时,润滑液体在密封端面产生液体楔动压作用挤入端面之间,建立一层端面液体膜,对密封端面提供充分润滑和冷却。

开槽可在动环上,也可开在静环上,但最好开在二环中较耐磨的环上。

为了避免杂质在槽内积存和进入密封缝隙中去,如果泄漏液从内径流向外径,必须把槽开在静环上;相反,则应该开在动环上。

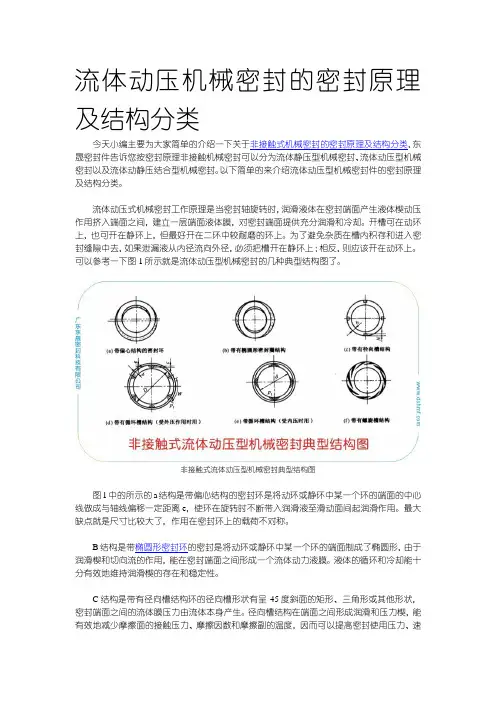

可以参考一下图1所示就是流体动压型机械密封的几种典型结构图了。

非接触式流体动压型机械密封典型结构图图1中的所示的a结构是带偏心结构的密封环是将动环或静环中某一个环的端面的中心线做成与轴线偏移一定距离e,使环在旋转时不断带入润滑液至滑动面间起润滑作用。

最大缺点就是尺寸比较大了,作用在密封环上的载荷不对称。

B结构是带椭圆形密封环的密封是将动环或静环中某一个环的端面制成了椭圆形,由于润滑楔和切向流的作用,能在密封端面之间形成一个流体动力液膜。

液体的循环和冷却能十分有效地维持润滑楔的存在和稳定性。

C结构是带有径向槽结构环的径向槽形状有呈45度斜面的矩形、三角形或其他形状,密封端面之间的流体膜压力由流体本身产生。

径向槽结构在端面之间形成润滑和压力楔,能有效地减少摩擦面的接触压力、摩擦因数和摩擦副的温度,因而可以提高密封使用压力、速度极限冷却效应。

缺点就是液体循环不足,而槽边缘区冷却不佳;滞留在槽内的污物颗粒容易进入密封端面的间隙中去。

D结构和E结构是带有循环槽结构的密封环密封端面的弧形循环槽的,由于它能抽吸液体,也因而密封环外缘得到良好的冷却;它还具有排除杂质能力并且与转向无关,工作性能可靠。

流体动力应该是在密封环本身形成的。

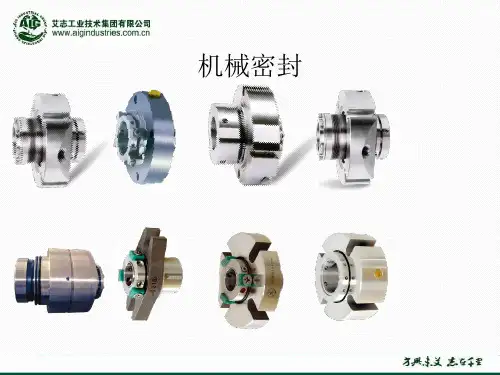

泵用密封结构和密封形式的介绍结构, 形式一台泵的好坏,除了看泵的材料和结构是否适用工况介质的要求外,密封结构和形式的选择也是很重要的。

密封结构和形式的合理选择是确保生产正常有序地进行、降低维护和维修成本、减轻工人的劳动强度、减少物料浪费、避免环境污染的关键。

我厂泵配备了多种多样的密封结构和形式,以适应不同工况和介质的要求。

用户可根据工况和介质的不同,以及用户对密封性能的要求的不同,来合理选择不同的密封结构和形式,以达到可靠运行和控制成本的目的。

下面分别对各种密封的结构形式加以分析比较,便于用户的选用。

各种密封的性能对比请看表二。

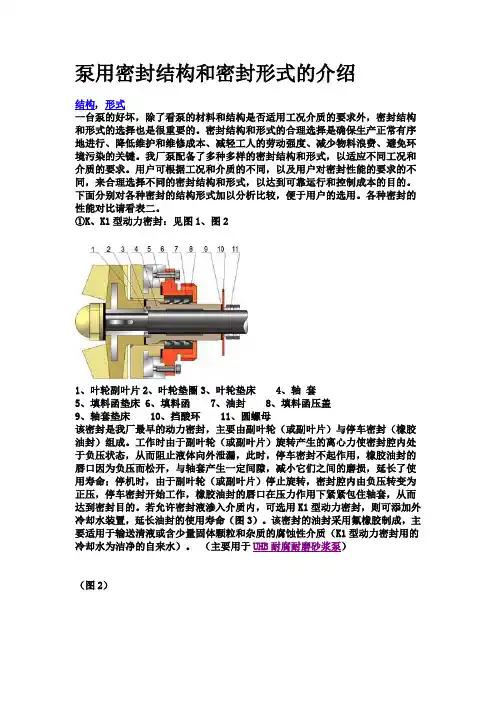

①K、K1型动力密封:见图1、图21、叶轮副叶片2、叶轮垫圈3、叶轮垫床4、轴套5、填料函垫床6、填料函7、油封8、填料函压盖9、轴套垫床10、挡酸环11、圆螺母该密封是我厂最早的动力密封,主要由副叶轮(或副叶片)与停车密封(橡胶油封)组成。

工作时由于副叶轮(或副叶片)旋转产生的离心力使密封腔内处于负压状态,从而阻止液体向外泄漏,此时,停车密封不起作用,橡胶油封的唇口因为负压而松开,与轴套产生一定间隙,减小它们之间的磨损,延长了使用寿命;停机时,由于副叶轮(或副叶片)停止旋转,密封腔内由负压转变为正压,停车密封开始工作,橡胶油封的唇口在压力作用下紧紧包住轴套,从而达到密封目的。

若允许密封液渗入介质内,可选用K1型动力密封,则可添加外冷却水装置,延长油封的使用寿命(图3)。

该密封的油封采用氟橡胶制成,主要适用于输送清液或含少量固体颗粒和杂质的腐蚀性介质(K1型动力密封用的冷却水为洁净的自来水)。

(主要用于UHB耐腐耐磨砂浆泵)(图2)1.叶轮副叶片 2、叶轮垫圈3、叶轮垫床4、轴套 5、填料函垫床6、填料函7、冷却水接口8、水封环9、油封 10、填料函压盖 11、挡酸环12、轴套垫床13、圆螺母②、C1型标准机械密封:见图3(图3)1、叶轮副叶片2、叶轮垫圈3、叶轮垫床4、轴套5、静环垫床6、静环7、压盖8、动环组件9、压盖螺母10、轴套垫床 11、压盖座 12、圆螺母该密封为WB2型机械密封,属外装多弹簧四氟波纹管标准机械密封,不需加冷却水。

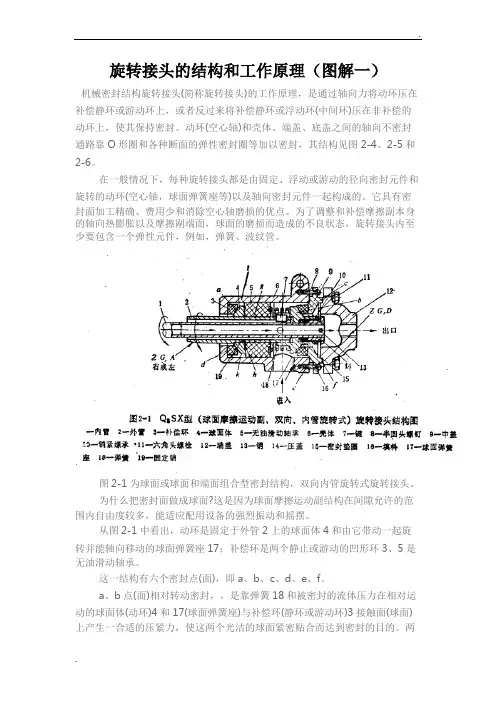

旋转接头的结构和工作原理(图解一)机械密封结构旋转接头(简称旋转接头)的工作原理,是通过轴向力将动环压在补偿静环或游动环上,或者反过来将补偿静环或浮动环(中间环)压在非补偿的动环上,使其保持密封。

动环(空心轴)和壳体、端盖、底盖之间的轴向不密封通路靠O形圈和各种断面的弹性密封圈等加以密封,其结构见图2-4、2-5和2-6。

在一般情况下,每种旋转接头都是由固定、浮动或游动的径向密封元件和旋转的动环(空心轴,球面弹簧座等)以及轴向密封元件一起构成的。

它具有密封面加工精确、费用少和消除空心轴磨损的优点。

为了调整和补偿摩擦副本身的轴向热膨胀以及摩擦剐端面,球面的磨损而造成的不良状态,旋转接头内至少要包含一个弹性元件,例如,弹簧、波纹管。

图2-1为球面或球面和端面组合型密封结构,双向内管旋转式旋转接头。

为什么把密封面做成球面?这是因为球面摩擦运动副结构在间隙允许的范围内自由度较多,能适应配用设备的强烈振动和摇摆。

从图2-1中看出,动环是固定于外管2上的球面体4和由它带动一起旋转并能轴向移动的球面弹簧座17;补偿环是两个静止或游动的凹形环3、5是无油滑动轴承。

这一结构有六个密封点(面),即a、b、c、d、e、f。

a、b点(面)相对转动密封,,是靠弹簧18和被密封的流体压力在相对运动的球面体(动环)4和17(球面弹簧座)与补偿环(静环或游动环)3接触面(球面)上产生一合适的压紧力,使这两个光洁的球面紧密贴合而达到密封的目的。

两球面之所以必须光洁,零件的同心度,球面度要求较高,是为了给球面创造完全或接近完全贴合和压紧力均匀的条件。

c、d点(面),是两个端面密封。

当配用设备振动和摇摆不大,压紧力合适时,两个补偿环3一般处于静止状态,属于静密封情况。

当配用设备振动和摇摆强烈,压紧力较大时,由于补偿环3的外径与壳体6的内径之间因留有较大的间隙,它将随球面体(动环)4和17不·同步地在相应的端面上作相对游动,但相匹配的接触端面必须光洁、平直。

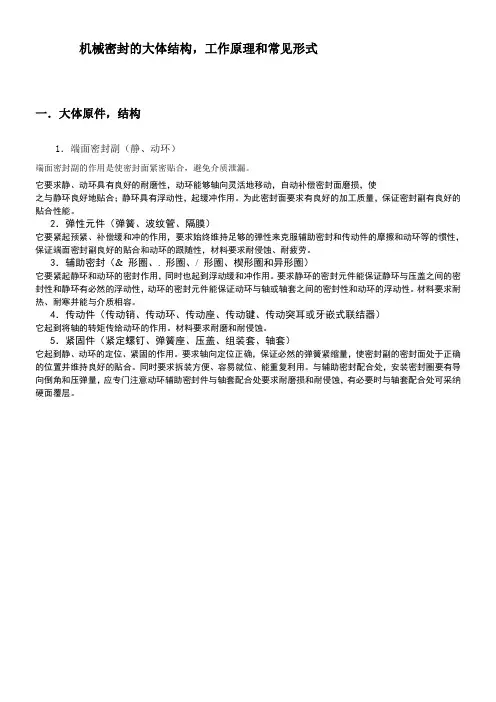

机械密封的大体结构,工作原理和常见形式一.大体原件,结构1.端面密封副(静、动环)端面密封副的作用是使密封面紧密贴合,避免介质泄漏。

它要求静、动环具有良好的耐磨性,动环能够轴向灵活地移动,自动补偿密封面磨损,使之与静环良好地贴合;静环具有浮动性,起缓冲作用。

为此密封面要求有良好的加工质量,保证密封副有良好的贴合性能。

2.弹性元件(弹簧、波纹管、隔膜)它要紧起预紧、补偿缓和冲的作用,要求始终维持足够的弹性来克服辅助密封和传动件的摩擦和动环等的惯性,保证端面密封副良好的贴合和动环的跟随性,材料要求耐侵蚀、耐疲劳。

3.辅助密封(& 形圈、. 形圈、/ 形圈、楔形圈和异形圈)它要紧起静环和动环的密封作用,同时也起到浮动缓和冲作用。

要求静环的密封元件能保证静环与压盖之间的密封性和静环有必然的浮动性,动环的密封元件能保证动环与轴或轴套之间的密封性和动环的浮动性。

材料要求耐热、耐寒并能与介质相容。

4.传动件(传动销、传动环、传动座、传动键、传动突耳或牙嵌式联结器)它起到将轴的转矩传给动环的作用。

材料要求耐磨和耐侵蚀。

5.紧固件(紧定螺钉、弹簧座、压盖、组装套、轴套)它起到静、动环的定位、紧固的作用。

要求轴向定位正确,保证必然的弹簧紧缩量,使密封副的密封面处于正确的位置并维持良好的贴合。

同时要求拆装方便、容易就位、能重复利用。

与辅助密封配合处,安装密封圈要有导向倒角和压弹量,应专门注意动环辅助密封件与轴套配合处要求耐磨损和耐侵蚀,有必要时与轴套配合处可采纳硬面覆层。

6.防转件(防转销)它起到避免静环转动和脱出的作用。

要求有足够的长度,避免静环在负压下脱出,并要求正确信位,避免静环随动环旋转。

材料上要求耐侵蚀,在必要时中间可加四氟乙烯套,以避免损坏碳石墨静环。

二.工作原理,大体动作机械密封是由一对或数对动环与静环组成的平面摩擦副组成的密封装置。

依托弹性构件和密封介质的压力在旋转的动环和静环的接触表面,产生适当的压紧力,使这两个端面紧密贴合,密封端面之间维持一层极薄的液体膜而达到密封的目的。

“浮动式静环”的机械密封都有什么支承结构及特点?

普及一下关于液压机械密封中静密封环最常见的几种支承方式结构的知识吧!在静密封环中包括有很多种结构不同的,各有各的特点所在。

东晟密封件告诉您都哪些常见的几种静环支承方式有浮动式支承方式、紧固式支承方式、镶装式支承方式、轴向定位式支承方式等以上几种静环的支承方式结构。

机械密封中的液压静密封环一般由腔体支承来实现支承的。

支承方式会更使静环的密封性更可靠些,受力更合理,可以减轻静环的变形系数。

以下主要简单的分析了一下关于静密封环最常见的几种不同的支承方式都有什么支承结构及特点?

■不同的静环支承方式之浮动式静环结构:

静环中的浮动式支承结构图

■不同的静环支承试的特点:

静环靠柔性件(如O型密封圈等)的压缩变形支承的密封腔体上,并允许轴向和役向略作浮动。

密封要求严格时,可安装二道密封,如C图中。

高粘度介质和高压、高速条件下应该设置防转销,C及F图中所示。

特点:此类的静密封环的支承结构设计简单,在拆卸及安装都要比其它密封件及密封环要简单便捷,主要是此类的环支承结构能吸收部分轴和腔体的振动。

唯一的缺点就是柔性体把静环隔离,不利于热传导。

旋转接头的结构和工作原理(图解一)机械密封结构旋转接头(简称旋转接头)的工作原理,是通过轴向力将动环压在补偿静环或游动环上,或者反过来将补偿静环或浮动环(中间环)压在非补偿的动环上,使其保持密封。

动环(空心轴)和壳体、端盖、底盖之间的轴向不密封通路靠O形圈和各种断面的弹性密封圈等加以密封,其结构见图2-4、2-5和2—6.在一般情况下,每种旋转接头都是由固定、浮动或游动的径向密封元件和旋转的动环(空心轴,球面弹簧座等)以及轴向密封元件一起构成的。

它具有密封面加工精确、费用少和消除空心轴磨损的优点。

为了调整和补偿摩擦副本身的轴向热膨胀以及摩擦剐端面,球面的磨损而造成的不良状态,旋转接头内至少要包含一个弹性元件,例如,弹簧、波纹管。

图2-1为球面或球面和端面组合型密封结构,双向内管旋转式旋转接头。

为什么把密封面做成球面?这是因为球面摩擦运动副结构在间隙允许的范围内自由度较多,能适应配用设备的强烈振动和摇摆。

从图2—1中看出,动环是固定于外管2上的球面体4和由它带动一起旋转并能轴向移动的球面弹簧座17;补偿环是两个静止或游动的凹形环3、5是无油滑动轴承。

这一结构有六个密封点(面),即a、b、c、d、e、f。

a、b点(面)相对转动密封,,是靠弹簧18和被密封的流体压力在相对运动的球面体(动环)4和17(球面弹簧座)与补偿环(静环或游动环)3接触面(球面)上产生一合适的压紧力,使这两个光洁的球面紧密贴合而达到密封的目的.两球面之所以必须光洁,零件的同心度,球面度要求较高,是为了给球面创造完全或接近完全贴合和压紧力均匀的条件.c、d点(面),是两个端面密封.当配用设备振动和摇摆不大,压紧力合适时,两个补偿环3一般处于静止状态,属于静密封情况。

当配用设备振动和摇摆强烈,压紧力较大时, 由于补偿环3的外径与壳体6的内径之间因留有较大的间隙,它将随球面体(动环)4和17不·同步地在相应的端面上作相对游动,但相匹配的接触端面必须光洁、平直。