MRP物料需求计算EXCEL表格

- 格式:xls

- 大小:797.50 KB

- 文档页数:12

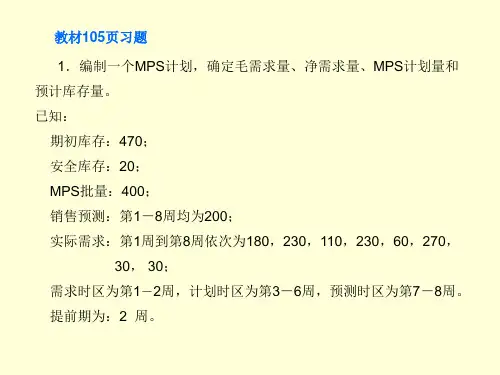

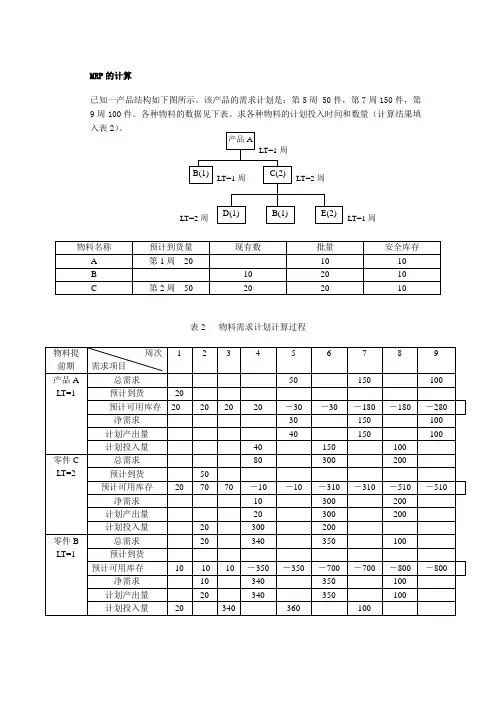

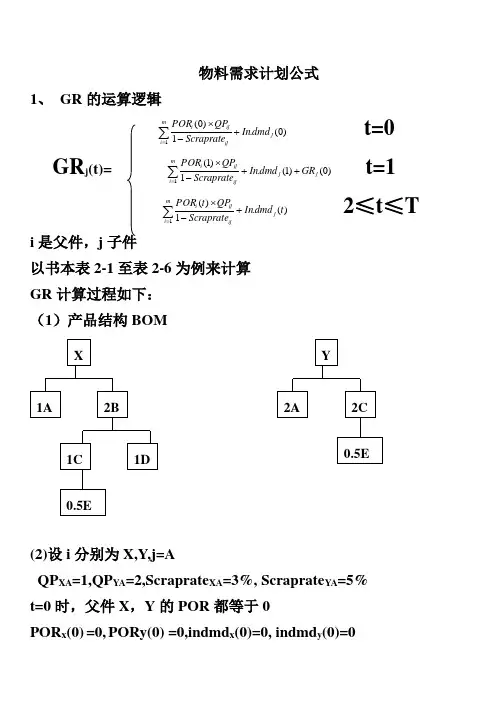

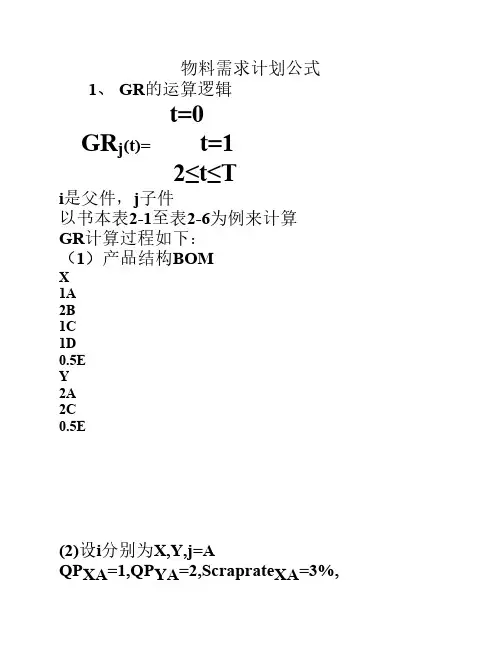

物料需求计划公式1、 GR 的运算逻辑)0(.1)0(1jmi ijij i dmdIn ScraprateQP POR +-⨯∑=t=0GR j (t)=)0()1(.1)1(1jjmi ijij i GR dmdIn ScraprateQP POR ++-⨯∑= t=1)(.1)(1t dmdIn ScraprateQP t POR jmi ijij i +-⨯∑= 2≤t ≤Ti 是父件,j 子件 以书本表2-1至表2-6为例来计算 GR 计算过程如下: (1)产品结构BOM(2)设i 分别为X,Y,j=AQP XA =1,QP YA =2,Scraprate XA =3%, Scraprate YA =5% t=0时,父件X ,Y 的POR 都等于0POR x (0) =0, PORy(0) =0,indmd x (0)=0, indmd y (0)=0GR A(0)= 0t=1时,父件X,Y的POR分别为POR x(1)=200,POR y(1) =200,indmd x(1)=0, indmd y(1)=0GRA(1)= (200×1)/(1-3%)+(200×2)/(1-5%)+0+0=627.2t=2时, 父件X,Y的POR分别为POR x(2)= 0,POR y(1) =150,indmd x(1)=0, indmd y(1)=0GR A(2)= ( 0×1)/(1-3%)+(150×2)/(1-5%)+0=315.82.SR的来源T=0的逾期量SR j(0)是应到未到量,T≥1的SR j(t)为排定在未来t时段将会取得的“已订未交量”3、POH的运算逻辑OH j+SR j(1)+SR j(0)-AL j-GR j(1) t=1POH j(t)=PAB j(t-1)+SR j(t)-GR j(t) 2≤t≤TOH A=300,SR A(1)=500,SR A(0)=0,AL A=200,GR A(1)=627(1)还是以上面的例子来计算t=1时,j=APOH A(1)= OH A+ SR A(1)+ SR A(0)- AL A- GR A(1)=-27t=2时,j=APOH A(2)=PAB A(1)+SR A(2)-GR A(2)4、 NR 的运算逻辑 NR j (t)=IF{POH j (t)≥SS j ,0,jjjYieldt POH SS)(-} 1≤t ≤T以上面的例子,j=APOH A (1)=-27, SS A =10,Yield A =100% NR A (1)= IF{POH A (1)≥SS A ,0,AAAYieldPOH SS)1(-}=IF{-27≥10,0,37}=37 NR A (2)=05、 PORC 的运算逻辑PORC j (t)=F(NR j (t),LSR) 1≤t ≤T(1) 最小订购量法,即一旦有净需求,订购量最少应为某基准量LS PORC j (t)=IF(NR j (t)>0,max{NR j (t),LS j },0) 1≤t ≤T(2) 定量批量法,即一旦有净需求,订购量始终为某基准量LS 整数倍 PORC j (t)=IF(NR j (t)>0,CEILING{NR j (t),LS j },0) 1≤t ≤T 以上面例子为例 j=A 时NR A (1)=37, LS A =500,A 的批量法则LSR 为最小订购量法,所以用公式(1)PORC A (1)=IF(NR A (1)>0,max{ NR A (1),LS A },0) =500 PORC A (2)=0PAB j (t)=POH j (t)+PORC j (t) 1≤t ≤T 以上面例子为例 当t=1,j=A 时POH A (1)= -27,PORC A (1)=500 PAB A (1)=-27+500=473 7、 POR 的运算逻辑∑=JLTk jk PORC1)( t=0POR j (t)= PORC j (t+LT j ) 1≤t ≤T-LT jT- LT j <t ≤T以上面例子为例当t=0时,j=A,因此LT j =2 POR A (t)=PORC A (1)+PORC A (2)=500+0=500当t=1时, j=A,因此LT j =2 计算PORC A (3)案例MRP计算步骤如下:(1)首先计算第1阶MRP物料A和B全部期别的毛需求(2)随机选取A或B,此处假设选A,按{POH(t)→NR(t) →PORC(t)→PAB(t)}的顺序依次计算第1至第9期数据。

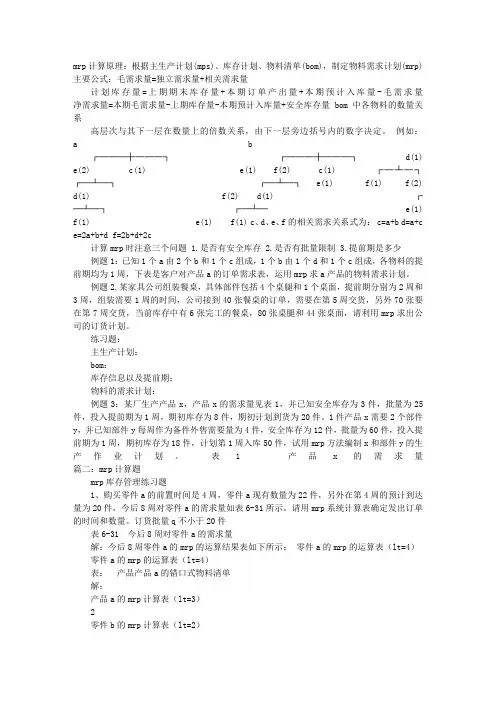

mrp计算原理:根据主生产计划(mps)、库存计划、物料清单(bom),制定物料需求计划(mrp)主要公式:毛需求量=独立需求量+相关需求量计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量 bom中各物料的数量关系高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如:a b┌───┼───┐┌───┼───┐ d(1)e(2) c(1) e(1) f(2) c(1) ┌─┴─┐┌─┴─┐┌─┴─┐ e(1) f(1) f(2)d(1) f(2) d(1) ┌─┴─┐┌─┴─ e(1)f(1) e(1) f(1) c、d、e、f的相关需求关系式为: c=a+b d=a+ce=2a+b+d f=2b+d+2c 计算mrp时注意三个问题 1.是否有安全库存 2.是否有批量限制 3.提前期是多少例题1:已知1个a由2个b和1个c组成,1个b由1个d和1个c组成,各物料的提前期均为1周,下表是客户对产品a的订单需求表,运用mrp求a产品的物料需求计划。

例题2.某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用mrp求出公司的订货计划。

练习题:主生产计划:bom:库存信息以及提前期:物料的需求计划:例题3:某厂生产产品x,产品x的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品x需要2个部件y,并已知部件y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用mrp方法编制x和部件y的生产作业计划。

表 1 产品x的需求量篇二:mrp计算题mrp库存管理练习题1、购买零件a的前置时间是4周,零件a现有数量为22件,另外在第4周的预计到达量为20件,今后8周对零件a的需求量如表6-31所示。

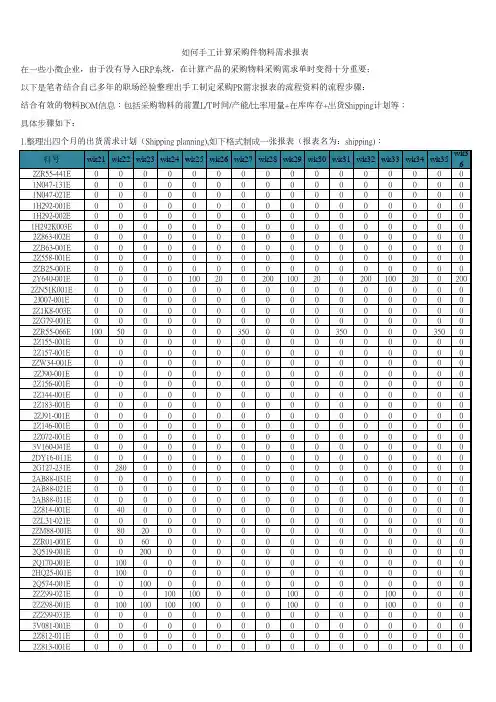

如何手工计算采购件物料需求报表在一些小微企业,由于没有导入ERP系统,在计算产品的采购物料采购需求单时变得十分重要;以下是笔者结合自己多年的职场经验整理出手工制定采购PR需求报表的流程资料的流程步骤:结合有效的物料BOM信息:包括采购物料的前置L/T时间/产能/比率用量+在库库存+出货Shipping计划等;具体步骤如下:1.整理出四个月的出货需求计划(Shipping planning),如下格式制成一张报表(报表名为:shipping):2ZC09-001E0000000000000000 2ZR55-050E0000000000000000 2ZS85-005E0000000000000000 2ZL31-031E0000000000000000 2HQ24-001E0000000000000000 2HZ94-001E0000000000000000 3J186-001E0000000000000000 2HL15-006E0000000000000000 2G009-027E0000000000000000 2G009-028E0000000000000000 3V160-031E0000000000000000 2J006-001E0000000000000000 3KR50-025E0000000000000000 3KR50-031E0000000000000000 2Y501-001E0000000000000000 2ZD37-001E2000200200000000000000 3KU99-011E0000000000000000 2Z863-015E0000000000000000 2ZM30-182E274016929066236788801387927678880138792767888013879272.在同一文档中用另一张报表命名名称为:PR(采购物料需求报表)3.链接公式,导入PR需求计算,如下截图:4.主要涉及到公式链接有以下:VLOOKUP,ISERROR,IF以下绝对引用等;5.实例可以参照报表2(PR采购物料需求报表)与报表3(shipping)6.重点注意事项:A.须结合采购物料的L/T时间,在开立OPEN D/N时须提前相应的时间,以避免采购件的缺料;B.计算PR表表中,第一项引一个参照行,以方便整个公式的运用;。

【MRP物料需求计算EXCEL 表格_图文】mrp物料需求计划实例r,G.J. Lieberman.运筹学导论(英文,第8 版)[M].清华大学出版社,2007.[2] 熊伟编著.运筹学[M].北京:机械工业出版社,2005.[3] 谢金星,薛毅.优化建模与LINDO/LINGO 软件[M].北京:清华大学出版社,2005.7.[4] 徐玖平,胡知能.李军编著.运筹学(I 类).北京:科学出版社,2004.[5] 徐玖平,胡知能.李军编著.运筹学(II 类).北京:科学出版社,2004.武汉理工大学毕业设计(论文)[6] 姚恩瑜,何勇,陈仕平.数学规划与组合优化[M].杭州:浙江大学出版社,2001.10.[7] Christelle Gu ret,Christian Prins,Marc Sevaux.Xpress-MP 优化实例精选. dashoptimization .2006.指导教师签名:系主任签名:院长签名(章)武汉理工大学毕业设计(论文)武汉理工大学本科生毕业设计(论文)开题报告1、研究的背景及意义面向订单的生产企业中,客户对产品或零部件的模型配置给出要求,企业根据客户的要求为客户提供订制的产品,产品结构在收到客户订单后才能被确定,这种方式对生产的柔性要求大大增加,并且随着生产批量的减少,品种的增多,产品结构必需随着客户的需求随时改动调整,导致生产计划的安排越来越困难,生产的波动较大,负荷不均衡,企业内暴露出的问题日益增多:例如,由于产品结构、生产计划难以准确制定,与生产部门密切相关的其他部门,如采购、库存部门,也无法制定相应的计划;客户需求的多变,使生产计划不得不跟着变动,导致生产上所需的原材料不能准时适量供应,使企业的生产计划难以适应等等。

物料需求计划系统(Material Requirements Planning,MRP)作为一种现代化的生产管理模式较早地被引入我国,经过近三十年的不断探索和实践,近年来被认为是最具有代表性的现代制造企业管理规范和管理技术。

电子表格应用于MRPII实例注:本工具据原书所注是摘自《信息管理教育研讨会论文集》。

原来接触K/3系统的MRPII 部分,仅能从表面来了解MRP的原理和系统的运行结果。

好多资料上都有关于MPS/MRP 运算的逻辑表,但没有很强的理论基础,是很难搞清楚表内及表间运算逻辑,一直困惑。

通过该工具的学习,对MPS/MRP的运算逻辑又了一个更深层次的理解,对学习K/3系统的MRPII部分很有帮助,但还是不能融会贯通,得心应手,希望和大家一块交流学习。

学习时,先通过后面得专业术语了解各简写得含义,再通过Execl 公式研究运算逻辑。

基本资料参见:表1、表2、表3设有两个产品A和B,A由C和D构成,B由E和C构成,如图1所示。

表1显示这两个产品的材料表内容。

与MRP计算有关的材料主文件数据项包括前置时间、安全存量、安全时间、最低阶码(LLC)等,如表2所示。

本工具以Excel写成,全部皆为电子表格,并有很清晰的逻辑结构。

表中的数字是任意决定的。

BOM中的单位用量(Q-P),材料主文件中的前置时间、安全时间、和安全存量都可以修改,库存文件中的所有数字也可以修改。

这些资料一经修改。

本文所有的MPS及MRP表格立即跟着改变。

以电子表格设计MPS和MRP独立需求是与其他项目无关的需求,依赖需求可以从其他项目的需求算出来。

在本文的例子中,A和B是独立需求项目,其他材料则是依赖需求项目。

主生产排程是一个分期间订购点发(TPOP)的程序,用来计算独立需求项目的未来需求;材料需求规划是一个类似的程序,用来计算依赖需求项目的未来需求。

MRP的总需求(GR)来自上阶材料的展开;TPOP的总需求则取自独立需求来源如客户定单及销售预测。

分期间订购点TPOP程序涉及的资料包括GR、SR、POH、PAB、NR、PORC、POR。

产品A的TPOP 表如表4所示。

总需求由CO和FCS构成,如表5所示。

在需求时栅(DTF)前的总需求量为实际的客户定单,在需求时栅和计划时栅(PIF)间的总需求为客户定单和销售预测的较大者,在计划时栅之后的总需求量则只包括销售预测。

mrp计划培训操作手册一、基础设置(1)设置需求时栅(2)设置时格2.打开业务工作-生产制造-需求规划-基本资料维护-mrp计划参数维护,设置起始日期和截止日期,并设置需求时栅和预测版本等相关信息。

二、(1)搭建物料清单(2)查看库存管理-报表-库存帐-现存量查询,“电力液压盘式制动器”的可用数量为100。

(3)打开需求规划—需求来源资料维护—产品预测订单输入,手工增加一张“电力液压盘式制动器”(以下简称为“制动器”)的预测订单,开始、截止日期分别为2010-7-1,2010-7-31,预测数量为1000。

(4)打开需求规划—计划作业—mrp计划生成。

a.初始库存选择现存量,计划时考虑全部不勾选。

篇四:mrp计划编制练习1、 mrp计划编制练习(1)根据用户订单,要求在第5、6周分别交货产品x90件、、80件。

(2) 产品x的树型结构物料清单阶层0 产品x阶层1 部件件)自制部件x2(2 )外购阶层2 部件x11(2 件) 部件x12(1 件)自制阶层3 材料m1(2kg) 产品x的树型结构物料清单示意图(3)库存量与提前期(4)分阶层编制mrp计划表。

表1产品物料需用量计划表由于x11部件采购提前期为1周,即使接到客户订单立即采购20件,这20件x11将在第二周到货。

那么55件x1的自制时间不能按计划于第一周开始,必须推迟到第二周开始,这样第一个100件产品x的交货期也只能推迟到第6周。

向客户推荐以下方案:1)第五周交货90件,第六周交货10件,第10周交货100 件;2)第五周交货90件,第10周交货100件; 3)第五周交货90件,第10周交货110件; 4)第六周交货100件,第10周交货100件;客户选择了方案1。

现根据客户订货选择,重新编制产品x物料需用量表如下:产品x物料需用量计划表篇五:mrp-物料需求计划mrp(material requirement planning 物料需求计划)是被设计并用于制造业库存管理信息处理的系统,它解决了如何实现制造业库存管理目标——在正确的时间按正确的数量得到所需的物料这一难题。

2100212122232500252627

13001317222325002526273000283042424200424240

步骤2、将同种零件加总可以得到每一种零件日总计划量

小计

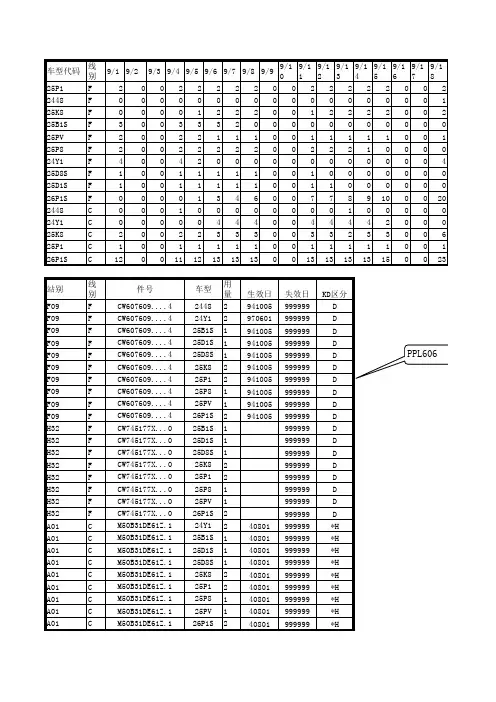

CW607609....4CW745177X...0M50B31DE61Z.11、找出PPL606中的线别/车型与生产计划档中的线别/车型对应起来,用PPL606档中的用量乘以生产

得到每以种车型使用某一项零件的计划量

小计

0000001100001000-2000-100-2-2-2步骤M50B31DE61Z.11、利用订单车差异清册中的车型/线别与订单车生产计划档中车型/线别对应关系,把订单车

订单车生产计划档中的计划量可以得到各车型在一线别上使用某种零件的计划量2、将同种零件的计划量加总可以得到每一种零件总的日差异量

CW607609 (4)

282900595960

282900495152

424200606058以生产计划档中的计划量可以

0200232

-3000000订单车差异清册中的用量差异乘以

1515002526

26

0000000

以得到各车型日需求该项零件的数量

完,这样可以得到K件净需求。

物料需求计划公式1、 GR的运算逻辑t=0GR j(t)= t=12≤t≤Ti是父件,j子件以书本表2-1至表2-6为例来计算GR计算过程如下:(1)产品结构BOMX1A2B1C1D0.5EY2A2C0.5E(2)设i分别为X,Y,j=AQP XA=1,QP YA=2,Scraprate XA=3%,Scraprate YA=5%t=0时,父件X,Y的POR都等于0POR x(0)=0,PORy(0) =0,indmd x(0)=0, indmd y(0)=0GR A(0)= 0t=1时,父件X,Y的POR分别为POR x(1)=200,POR y(1) =200,indmd x(1)=0, indmd y(1)=0GRA(1)= (200×1)/(1-3%)+(200×2)/(1-5%)+0+0=627.2t=2时, 父件X,Y的POR分别为POR x(2)= 0,POR y(1) =150,indmd x(1)=0, indmd y(1)=0GR A(2)= ( 0×1)/(1-3%)+(150×2)/(1-5%)+0=315.8 2.SR的来源T=0的逾期量SR j(0)是应到未到量,T≥1的SR j(t)为排定在未来t时段将会取得的“已订未交量”3、 POH的运算逻辑OH j+SR j(1)+SR j(0)-AL j-GR j(1) t=1POH j(t)=PAB j(t-1)+SR j(t)-GR j(t) 2≤t≤TOH A=300,SR A(1)=500,SR A(0)=0,AL A=200,GR A(1)=627(1) 还是以上面的例子来计算t=1时,j=APOH A(1)= OH A+ SR A(1)+ SR A(0)- AL A-GR A(1)=-27t=2时,j=APOH A(2)=PAB A(1)+SR A(2)-GR A(2)=473+0-315.8=157.24、 NR的运算逻辑NR j(t)=IF{POH j(t)≥SS j,0,} 1≤t≤T以上面的例子,j=APOH A(1)=-27, SS A=10,Yield A=100%NR A(1)= IF{POH A(1)≥SS A,0,}=IF{-27≥10,0,37}=37NR A(2)=05、 PORC的运算逻辑PORC j(t)=F(NR j(t),LSR) 1≤t≤T(1) 最小订购量法,即一旦有净需求,订购量最少应为某基准量LSPORC j(t)=IF(NR j(t)>0,max{NR j(t),LS j},0) 1≤t≤T(2) 定量批量法,即一旦有净需求,订购量始终为某基准量LS整数倍PORC j(t)=IF(NR j(t)>0,CEILING{NR j(t),LS j},0)1≤t≤T以上面例子为例j=A时NR A(1)=37, LS A=500,A的批量法则LSR为最小订购量法,所以用公式(1)PORC A(1)=IF(NR A(1)>0,max{ NR A(1),LS A},0)=500PORC A(2)=06、 PAB的运算逻辑PAB j(t)=POH j(t)+PORC j(t) 1≤t≤T以上面例子为例当t=1,j=A时POH A(1)= -27,PORC A(1)=500PAB A(1)=-27+500=4737、 POR的运算逻辑t=0POR j(t)= PORC j(t+LT j) 1≤t≤T-LT j0 T- LT j<t≤T以上面例子为例当t=0时,j=A,因此LT j=2POR A(t)=PORC A(1)+PORC A(2)=500+0=500当t=1时, j=A,因此LT j=2计算PORC A(3)案例MRP计算步骤如下:(1)首先计算第1阶MRP物料A和B全部期别的毛需求(2)随机选取A或B,此处假设选A,按{POH(t)→NR(t)→PORC(t)→PAB(t)}的顺序依次计算第1至第9期数据。

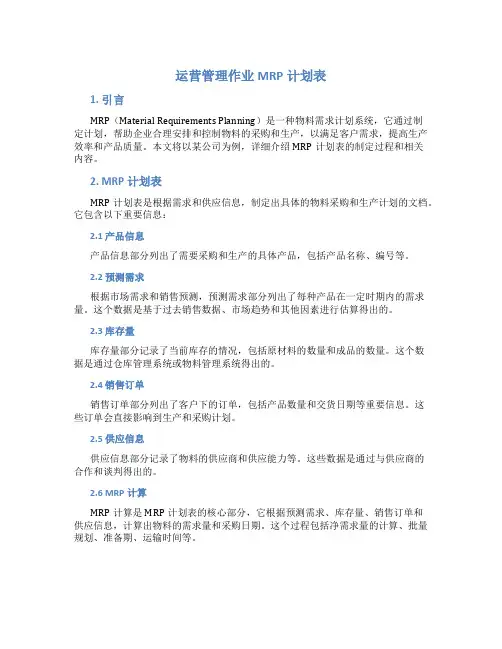

运营管理作业MRP计划表1. 引言MRP(Material Requirements Planning)是一种物料需求计划系统,它通过制定计划,帮助企业合理安排和控制物料的采购和生产,以满足客户需求,提高生产效率和产品质量。

本文将以某公司为例,详细介绍MRP计划表的制定过程和相关内容。

2. MRP计划表MRP计划表是根据需求和供应信息,制定出具体的物料采购和生产计划的文档。

它包含以下重要信息:2.1 产品信息产品信息部分列出了需要采购和生产的具体产品,包括产品名称、编号等。

2.2 预测需求根据市场需求和销售预测,预测需求部分列出了每种产品在一定时期内的需求量。

这个数据是基于过去销售数据、市场趋势和其他因素进行估算得出的。

2.3 库存量库存量部分记录了当前库存的情况,包括原材料的数量和成品的数量。

这个数据是通过仓库管理系统或物料管理系统得出的。

2.4 销售订单销售订单部分列出了客户下的订单,包括产品数量和交货日期等重要信息。

这些订单会直接影响到生产和采购计划。

2.5 供应信息供应信息部分记录了物料的供应商和供应能力等。

这些数据是通过与供应商的合作和谈判得出的。

2.6 MRP计算MRP计算是MRP计划表的核心部分,它根据预测需求、库存量、销售订单和供应信息,计算出物料的需求量和采购日期。

这个过程包括净需求量的计算、批量规划、准备期、运输时间等。

2.7 采购计划和生产计划根据MRP计算的结果,采购计划和生产计划部分确定了具体的采购日期和生产日期,以及相应的物料和数量。

3. MRP计划表的制定过程制定MRP计划表需要以下步骤:3.1 数据收集收集产品信息、预测需求、库存量、销售订单和供应信息等相关数据。

3.2 数据整理将收集到的数据整理成统一的格式,并进行核对和修正。

3.3 MRP计算根据整理好的数据,进行MRP计算,得出物料的需求量和采购日期。

3.4 采购计划和生产计划根据MRP计算的结果,制定具体的采购计划和生产计划。

《物料需求计划计算例题 [物料需求计划(MRP)的基本计算模型]》摘要:物计划(R)制定要三关键信息、B、库存记录,所以我们主要介绍下R库存记录形式、以及如何计算和使用R库存记录,、粗量物计划(R)基计算模型物计划(R)制定要三关键信息、B、库存记录是指主生产计划B是指物清单R制定程库存记录计算方法构成了R基计算模型所以我们主要介绍下R库存记录形式、以及如何计算和使用R库存记录R库存记录又称R表格R表格很多方面都与记录表格类似它所包括容有计划因子、粗量、预计入库量、现有库存量、计划订货入库量和计划发出订货量等它与类似将分成段表示这种段单位通常是周但有也用日或月表示了便理下面结合例子说明R表格计算程某办公具公司其两种主要产品(即企业要出厂终产品)是办公用椅和B其致稳定产品每周30产品B每周0这两种产品都要用到种支架部件因对平量是每周50和B装配期是周下图是办公椅和B主生产计划表格以及部件库存记录表格(尚完成)这种表格没有标准格式该例所用是种常见格式如上图示这种格式左上方通常要标出产品名称及其性质(如上图表明是支架部件)右上方表示计划因子通常包括三项生产批量、生产周期和安全库存量例批量是30生产周期周安全库存量50这些计划因子量都要预先选定当这些值发生变化以管理人员必须及更新库存记录下面首先看库存记录容和确定方法、库存记录要素及其计算、粗量上例8周粗量如图所示其量是根据终产品和B主生产计划所定但有候要加上些作配件(更换件)使用量对所以比、B提前周是因所表示各周量实际上是指当周应该完成量但由生产或装配是要周期因该生产指令发出必须给出这部分提前量该例周50其装配周期周故周应发出生产订单开始装配上图表格表示是考虑了生产周期生产订单发出和生产量样R库存记录粗要量是指当周应准备量例如了周装完50周必须准备50、预计入库量(l r简称R)它是指订单已发出、但货尚收到量对外购件它现可能处几种状态买方刚发出订单供应商正加工;正从供应商至卖方途;已到买方、买方正验货等对加工件它现可能状态包括正生产现场被加工;等待他原材和零件到达;正机床前排队等待加工;正从工序移至下工序等周50其生产周期周故至少周前已发出了该生产订单但通常不会比提前周更早地发出订单3、现有库存量()其概念与概念相指每周被满足手头仍有库存量该记录随着每周进货或出货情况而更新各周则可计算德出其计算公式式周末; R周预计入库量; R周计划订货入库量; GR周粗;可见上式与计算方式是致即R+R相当量GR相当x()这里不存预测值或订单值选择因是相关、确定上面图只给除了前周周只剩7少所要50安全库存量这是要生产信即要增加R信、计划订货入库量(l r简称R)其含义是计划订货或生产、但订单尚发出订货量这量义是要保持量不低安全库存(考虑安全库存保持非即可)对某些不要安全库存物则如其义是要保持非库存记录所表示R量应包括这两种情况R确定方法如下()出现短缺(或值或安全库存量)当周制订R量其值应是等安全库存;()继续计算其各周当又出现短缺制订下R量这两步骤反复进行直至整计划期记录和R记录格都填满5、计划发出订货量(l rr rl简称R)它实际上是要说明订单发出或开始生产所以将其称“╳╳量”是因这种对说明库存记录是通将该订单量记入相应栏说明该基计算式是到货减生产周期利用这项可容易地导出构成某项物B下层物粗摘《生产与运作管理》(刘丽著)。

MRP计划表例题mrp计算原理:根据主生产计划(mps)、库存计划、物料清单(bom),制定物料需求计划(mrp)主要公式:毛需求量=独立需求量+相关需求量计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量 bom中各物料的数量关系高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如:a b┌───┼───┐┌───┼───┐ d(1)e(2) c(1) e(1) f(2) c(1) ┌─┴─┐┌─┴─┐┌─┴─┐ e(1) f(1) f(2)d(1) f(2) d(1) ┌─┴─┐┌─┴─ e(1)f(1) e(1) f(1) c、d、e、f的相关需求关系式为: c=a+b d=a+c e=2a+b+d f=2b+d+2c 计算mrp时注意三个问题 1.是否有安全库存 2.是否有批量限制 3.提前期是多少例题1:已知1个a由2个b和1个c组成,1个b由1个d和1个c组成,各物料的提前期均为1周,下表是客户对产品a的订单需求表,运用mrp求a产品的物料需求计划。

例题2.某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用mrp求出公司的订货计划。

练习题:主生产计划:bom:库存信息以及提前期:物料的需求计划:例题3:某厂生产产品x,产品x的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品x需要2个部件y,并已知部件y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用mrp方法编制x和部件y的生产作业计划。