特殊精馏过程与液液萃取..

- 格式:doc

- 大小:72.50 KB

- 文档页数:9

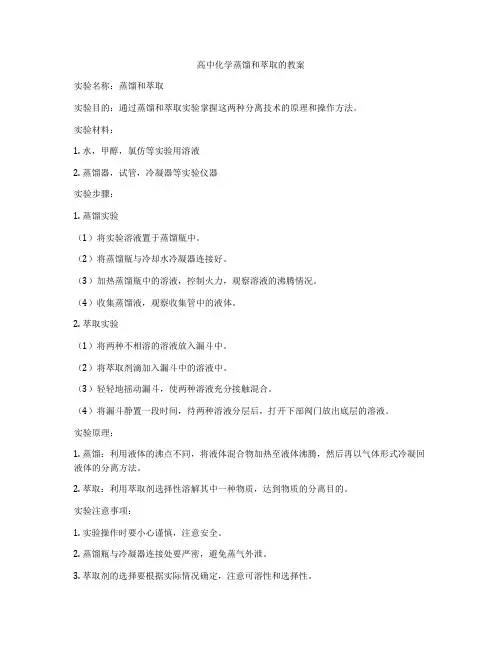

高中化学蒸馏和萃取的教案

实验名称:蒸馏和萃取

实验目的:通过蒸馏和萃取实验掌握这两种分离技术的原理和操作方法。

实验材料:

1. 水,甲醇,氯仿等实验用溶液

2. 蒸馏器,试管,冷凝器等实验仪器

实验步骤:

1. 蒸馏实验

(1)将实验溶液置于蒸馏瓶中。

(2)将蒸馏瓶与冷却水冷凝器连接好。

(3)加热蒸馏瓶中的溶液,控制火力,观察溶液的沸腾情况。

(4)收集蒸馏液,观察收集管中的液体。

2. 萃取实验

(1)将两种不相溶的溶液放入漏斗中。

(2)将萃取剂滴加入漏斗中的溶液中。

(3)轻轻地摇动漏斗,使两种溶液充分接触混合。

(4)将漏斗静置一段时间,待两种溶液分层后,打开下部阀门放出底层的溶液。

实验原理:

1. 蒸馏:利用液体的沸点不同,将液体混合物加热至液体沸腾,然后再以气体形式冷凝回液体的分离方法。

2. 萃取:利用萃取剂选择性溶解其中一种物质,达到物质的分离目的。

实验注意事项:

1. 实验操作时要小心谨慎,注意安全。

2. 蒸馏瓶与冷凝器连接处要严密,避免蒸气外泄。

3. 萃取剂的选择要根据实际情况确定,注意可溶性和选择性。

实验总结:

通过本次蒸馏和萃取实验,我们掌握了这两种分离技术的原理和操作方法,同时也了解了不同条件下的溶液分离效果的差异。

在今后的实验中,我们将进一步运用这两种技术,提高我们的实验技能和分析能力。

隔壁塔精馏原理

x

《隔壁塔精馏原理》

一、精馏原理

精馏是一种蒸馏过程,是利用沸点差分离混合液体中的不同成分的一种工艺技术。

它是通过把混合液体加热加压,使其中的温度较低沸点的成分蒸发,把其它成分维持在原状的方法来实现液体分离。

精馏的基本原理是将混合液体加热,通过蒸汽将萃取液体中的某些物质蒸发出来,并冷却回收,以达到分离混合物的目的。

二、隔壁塔精馏

隔壁塔精馏(隔板塔精馏,Distillation)是一种特殊的精馏方法,它利用两个不同温度段的热源,通过两个温度段的蒸汽使混合液体中的低蒸馏物质继续蒸发,并将其分离出来,从而达到完全分离混合液体的目的。

其特点是:

1、节省能源:因为隔壁塔精馏可以利用一定温度段的蒸汽,从而节省能源。

2、高效率:因为隔壁塔精馏可以发挥低温段与高温段的温差效果,使混合物殊,从而达到快速、有效的高精度分离。

3、安全可靠:隔壁塔精馏可以提供一种安全可靠的精细分离,可以有效避免混合物的偏析和失活。

- 1 -。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==萃取精馏实验报告篇一:精馏实验报告采用乙醇—水溶液的精馏实验研究学校:漳州师范学院系别:化学与环境科学系班级:姓名:学号:采用乙醇—水溶液的精馏实验研究摘要:本文介绍了精馏实验的基本原理以及填料精馏塔的基本结构,研究了精馏塔在全回流条件下,塔顶温度等参数随时间的变化情况,测定了全回流和部分回流条件下的理论板数,分析了不同回流比对操作条件和分离能力的影响。

关键词:精馏;全回流;部分回流;等板高度;理论塔板数1.引言欲将复杂混合物提纯为单一组分,采用精馏技术是最常用的方法。

尽管现在已发展了柱色谱法、吸附分离法、膜分离法、萃取法和结晶法等分离技术,但只有在分离一些特殊物资或通过精馏法不易达到的目的时才采用。

从技术和经济上考虑,精馏法也是最有价值的方法。

在实验室进行化工开发过程时,精馏技术的主要作用有:(1)进行精馏理论和设备方面的研究。

(2)确定物质分离的工艺流程和工艺条件。

(3)制备高纯物质,提供产品或中间产品的纯样,供分析评价使用。

(4)分析工业塔的故障。

(5)在食品工业、香料工业的生产中,通过精馏方法可以保留或除去某些微量杂质。

2.精馏实验部分2.1实验目的(1)了解填料精馏塔的基本结构,熟悉精馏的工艺流程。

(2)掌握精馏过程的基本操作及调节方法。

(3)掌握测定塔顶、塔釜溶液浓度的实验方法。

(4)掌握精馏塔性能参数的测定方法,并掌握其影响因素。

(5)掌握用图解法求取理论板数的方法。

(6)通过如何寻找连续精馏分离适宜的操作条件,培养分析解决化工生产中实际问题的能力、组织能力、实验能力和创新能力。

2.2实验原理精馏塔一般分为两大类:填料塔和板式塔。

实验室精密分馏多采用填料塔。

填料塔属连续接触式传质设备,塔内气液相浓度呈连续变化。

常以等板高度(HETP)来表示精馏设备的分离能力,等板高度越小,填料层的传质分离效果就越好。

萃取精馏及其应用摘要:萃取精馏在近沸点物系和共沸物的分离方面是很有潜力的操作过程。

萃取精馏是一种特殊的精馏方法。

以改变塔内需要分离组分的相对挥发度。

选择合适的溶剂可以增强分离组分之间的相对挥发度, 从而可以使难分离物系转化为容易分离的物系。

本文对萃取精馏的优缺点进行阐述以及提出对缺点的改进并对萃取精馏的前景进行展望。

Extractive distillation in nearly boiling material and separating azeotrope is very potential operation process. Extractive distillation is a kind of special rectification method. In order to change the tower requires the separation of components of the relative volatility of separation. This paper expounds the advantages and disadvantages of extract:extractive distillation extraction agent advantages and disadvantages application prospect Extractive distillation in nearly boiling material and separating azeotrope is very potential operation process. Extractive distillation is a kind of special rectification method. In order to change the tower requires the separation of components of the relative volatility of separation. This paper expounds the advantages and disadvantages of extractive distillation and put forward to the disadvantages of improvement and Prospect of extractive distillation.Abstracr :Extractive distillation in nearly boiling material and separating azeotrope is very potential operation process. Extractive distillation is a kind of special rectification method. In order to change the tower requires the separation of components of the relative volatility of separation. This paper expounds the advantages and disadvantages of extractive distillation and put forward to the disadvantages of improvement and Prospect of extractive distillation.Key words : extractive distillation extraction agent advantages and disadvantages application prospect一、萃取精馏的简介萃取精馏:向精馏塔顶连续加入高沸点添加剂,改变料液中被分离组分间的相对挥发度,使普通精馏难以分离的液体混合物变得易于分离的一种特殊精馏方法。

武汉理工大学化工原理实验特殊精馏特殊精馏(萃取精馏)实验一、实验目的1、熟悉萃取精馏的原理和萃取精馏装置;2、掌握萃取精馏塔的操作方法和乙醇水混合物的气相色谱分析方法;3、利用乙二醇为分离剂进行萃取精馏制备无水乙醇;4、了解计算机数据采集系统和用计算机控制精馏操作参数的方法。

二、实验原理精馏是化工过程中重要的分离单元操作,其基本原理是根据被分离混合物中各组分相对挥发度(或沸点)的差异,通过一精馏塔经多次汽化和多次冷凝将其分离。

在精馏塔底获得沸点较高(挥发度较小)产品,在精馏塔顶获得沸点较低(挥发度较大)产品。

但实际生产中也常会遇到各组分沸点相差很小或者具有恒沸点的混合物,用普通精馏的方法难以完全分离。

此时需采用其他精馏方法,如恒沸精馏、萃取精馏、溶盐精馏或加盐萃取精馏等。

萃取精馏是在被分离的混合物中加入某种添加剂,以增加原混合物中两组分间的相对挥发度(添加剂不与混合物中任一组分形成恒沸物),从而使混合物的分离变得很容易。

所加入的添加剂为挥发度很小的溶剂(萃取剂),其沸点高于原溶液中各组分的沸点。

由于萃取精馏操作条件范围比较宽,溶剂的浓度为热量衡算和物料衡算所控制,而不是为恒沸点所控制,溶剂在塔内也不需要挥发,故热量消耗较恒沸精馏小,在工业上应用也更为广泛。

乙醇--水能形成恒沸物(常压下,恒沸物乙醇质量分数95.57%,恒沸点78.15℃),用普通精馏的方法难以完全分离。

本实验利用乙二醇为分离剂进行萃取精馏的方法分离乙醇--水混合物制取无水乙醇。

由化工热力学研究,压力较低时,原溶液组分1(轻组分)和组分2(重组分)的相对挥发度可表示为sy1/x1P??12??1s1 (1)y2/x2P2?2加入溶剂S后,组分1和组分2的相对挥发度??12?s则为??12?S??P1sP2s????1?2?s (2)TSsP2s?�C―加入溶剂S后,三元混合物泡点下,组分1和组分2的饱式中?P1TS和蒸汽压之比;??1?2?s―加入溶剂S后,组分1和组分2的活度系数之比。

目录第一章绪论 (1)第二章单级平衡过程 (6)第三章多组分精馏和特殊精馏 (19)第四章气体吸收 (24)第五章液液萃取 (27)第六章多组分多级分离的严格计算 (28)第七章吸附 (34)第八章结晶 (35)第九章膜分离 (36)第十章分离过程与设备的选择与放大 (37)第一章绪论1.列出5种使用ESA和5种使用MSA的分离操作。

答:属于ESA分离操作的有精馏、萃取精馏、吸收蒸出、再沸蒸出、共沸精馏。

属于MSA分离操作的有萃取精馏、液-液萃取、液-液萃取(双溶剂)、吸收、吸附。

2.比较使用ESA与MSA分离方法的优缺点。

答:当被分离组分间相对挥发度很小,必须采用具有大量塔板数的精馏塔才能分离时,就要考虑采用萃取精馏(MSA),但萃取精馏需要加入大量萃取剂,萃取剂的分离比较困难,需要消耗较多能量,因此,分离混合物优先选择能量媒介(ESA)方法。

3.气体分离与渗透蒸发这两种膜分离过程有何区别?答:气体分离与渗透蒸发式两种正在开发应用中的膜技术。

气体分离更成熟些,渗透蒸发是有相变的膜分离过程,利用混合液体中不同组分在膜中溶解与扩散性能的差别而实现分离。

4. 海水的渗透压由下式近似计算:π=RTC/M ,式中C 为溶解盐的浓度,g/cm 3;M 为离子状态的各种溶剂的平均分子量。

若从含盐0.035 g/cm 3的海水中制取纯水,M=31.5,操作温度为298K 。

问反渗透膜两侧的最小压差应为多少kPa? 答:渗透压π=RTC/M =8.314×298×0.035/31.5=2.753kPa 。

所以反渗透膜两侧的最小压差应为2.753kPa 。

5. 假定有一绝热平衡闪蒸过程,所有变量表示在所附简图中。

求: (1) 总变更量数Nv;(2) 有关变更量的独立方程数Nc ; (3) 设计变量数Ni;(4) 固定和可调设计变量数Nx ,Na ;(5) 对典型的绝热闪蒸过程,你将推荐规定哪些变量?思路1:3股物流均视为单相物流, 总变量数Nv=3(C+2)=3c+6 独立方程数Nc 物料衡算式 C 个热量衡算式1个 相平衡组成关系式C 个 1个平衡温度等式1个平衡压力等式 共2C+3个 故设计变量Ni=Nv-Ni=3C+6-(2C+3)=C+3固定设计变量Nx =C+2,加上节流后的压力,共C+3个 可调设计变量Na =0 解:(1) Nv = 3 ( c+2 )(2) Nc 物 c 能 1 相 cF ziT F P FV , yi ,T v , P vL , x i , T L , P L习题5附图内在(P ,T) 2 Nc = 2c+3 (3) Ni = Nv – Nc = c+3 (4) Nxu = ( c+2 )+1 = c+3 (5) Nau = c+3 – ( c+3 ) = 0 思路2:输出的两股物流看成是相平衡物流,所以总变量数Nv=2(C+2) 独立方程数Nc :物料衡算式 C 个 ,热量衡算式1个 ,共 C+1个 设计变量数 Ni=Nv-Ni=2C+4-(C+1)=C+3固定设计变量Nx:有 C+2个加上节流后的压力共C+3个 可调设计变量Na :有06. 满足下列要求而设计再沸汽提塔见附图,求: (1) 设计变更量数是多少? (2) 如果有,请指出哪些附加变量需要规定?解: N x u 进料 c+2压力 9 c+11=7+11=18N a u 串级单元 1 传热 1 合计 2 N V U = N x u +N a u = 20 附加变量:总理论板数。

第三章特殊精馏3.2 混合物组分相图3.3 萃取精馏3.4 恒沸精馏3.1 概述普通精馏不适用于以下物系的分离:╳α=1;╳α≈1;╳热敏性物系;╳含量低的难挥发组分;3.1概述实现分离、降低能耗为什么用特殊精馏?x, yTP 1P 2相对挥发度随压力变化大改变操作工艺或条件仍可采用普通精馏?3.1概述恒沸组成随压力变化76.5℃69.3%109.0℃60.1%2000kPa101.3kPa改变操作工艺或条件仍可采用普通精馏?H 2OCH 3CN3.1概述WaterAcetonitrile50%60.1%109.0 ºC69.3%76.5 ºC101.3kPa2000kPa塔1塔2恒沸物是非均相x,yT改变操作工艺或条件仍可采用普通精馏?3.1概述水相有机相水有机溶剂有机相水相进料塔1塔2分类:❒萃取精馏: 加溶剂S , 使a AB ❒恒沸精馏: 加溶剂S , a AS = 1 , a AB ❒加盐精馏: 加盐,a AB❒反应精馏: 通过分离促进反应,或者通过反应促进分离特殊精馏?分类?特殊精馏——既加入能量分离剂又加入质量分离剂的精馏3.1概述无盐5%盐盐饱和x1y1醋酸钾浓度对乙醇-水相平衡的影响Furter经验方程:加盐,a AB()ss kx =ααln 乙醇-水加盐精馏体系示例:甲醇和甲醛缩合生产甲缩醛,甲醛转化率低利用精馏促进反应,或者利用反应促进精馏通过精馏分离促进反应,提高转化率。

OH O H C O CH OH CH 263232+↔+第三章特殊精馏3.1 概述3.2 混合物组分相图3.3 萃取精馏3.4 恒沸精馏3.2 混合物组分相图ABCM三组分相图的几种形态等腰直角三角形坐标系等边三角形坐标系X-Y 直角坐标系00.20.40.60.8100.20.40.60.81YXMABCM简单蒸馏剩余曲线图三元混合物间歇蒸馏釜中液体完全混合,泡点3.2混合物组分相图(2)(3)(4)(5)WdtdWx y dt dx i i i )(-=WdtdW dt d -=ζ2,1,=-=i y x d dx i i iζ(1)3,2,1,==i x K y i i i 1,13131==∑∑==i iii ixK x),,,,,,(321321y y y x x x T f =ζ⎥⎦⎤⎢⎣⎡=)(ln )(0t W W t ζiy ix W ,剩余曲线图3.2 混合物组分相图剩余曲线:蒸馏过程中剩余液相组成随时间变化关系的曲线。

存档日期:存档编号:特殊精馏过程与液液萃取北京化工大学研究生课程作业课程代号:ChE524学院:化学工程学院专业:化学工程与技术班级:化研1514姓名:唐渊哲学号:2015200204成绩:催化精馏技术在石油化工中的应用摘要:石油化学工业是基础性产业,它为农业、能源、交通、机械、电子、纺织、轻工、建筑、建材等工农业和人民日常生活提供配套和服务,在国民经济中占有举足轻重的地位。

随着我国石油化工的快速发展,需要在各类技术中进行改进来增加效率,从而满足人民更多的需求。

其中催化精馏技术在石油化工领域中的应用比较普遍,本文就催化精馏技术及其石油化工领域中的实际中应用进行阐述,来为实践带来有意的借鉴。

Abstract: The petrochemical industry is the basic industry, which provides support and services for agriculture, energy, transportation, machinery, electronics, textiles, light industry, construction and building materials industry, agriculture and people's daily lives, occupies a pivotal position in the national economy . With the rapid development of China's petrochemical industry, it needs to be improved in all kinds of technology to increase efficiency, to meet the needs of more people. Wherein the catalytic distillation technology in the petrochemical industry is relatively common, this article catalytic distillation technology and its petrochemical industry in the practical application set forth to bring intentional reference for practice.目录一、催化精馏技术的介绍 (1)1.1.催化精馏简介 (1)1.2.催化精馏技术分析 (1)1.3.浅析催化精馏技术的特征 (1)1.4.催化精馏技术在石油化工中的实际应用研究 (1)1.4.1.将催化精馏技术应用于石油化工实践当中的必要性 (1)1.4.2.基于催化精馏技术的石油化工生产效能的提升 (2)1.4.3.石油化工生产领域中催化精馏技术的应用实效综述 (2)二、催化精馏技术在石油化工中的应用 (2)2.1.醚化反应 (2)2.2.酯交换反应 (3)2.3.水解(水合)反应 (3)2.4.加氢反应 (3)2.5.烷基化反应 (3)2.6.异构化(歧化)反应 (3)2.7.酯化反应 (4)3.总结 (5)4.感谢 (5)参考文献 (6)一、催化精馏技术的介绍1.1.催化精馏简介催化精馏是将固体催化剂以适当形式装填于精馏塔内,使催化反应和精馏分离在同一个塔中连续进行,是借助分离与反应的耦合来强化反应与分离的一种新工艺。

由于催化剂固定在精馏塔中,所以它起到了催化和促进气液热质传递的作用。

与传统反应和分离单独进行的过程相比,催化精馏具有投资少、操作费用低、节能、收率高等特点,日益受到人们的重视,其研究与应用日趋广泛。

近几年来,为了为社会各相关领域提供较为高品质的油品,我国石油化工行业进行了诸多环节的技术改造及应用。

从实践来看,催化精馏技术的应用效果较为明显,而且,应用该技术推进实践的成本较低,所以,催化精馏技术很快在业界得到了广泛的推广实施。

那么,我们共同来分析催化精馏技术本身及其主要特征。

1.2.催化精馏技术分析从理论上来看,催化精馏技术指的是一种凭借化学工程合成分离耦合的过程而改进催化精馏塔性能的技术手段,具体来讲,则需要通过采取固体催化剂物质,并且以合理的方式将其在塔内进行布设,同时,还需要将化学反应与精馏分离结合起来进行协同操作反应,该类型的操作为非均相反应精馏,整个这一过程的实施便是催化精馏技术的核心内容。

1.3.浅析催化精馏技术的特征从总体来看,催化精馏技术的主要特征有如下四点内容:其一,该技术的反应转化率较高,在催化精馏技术的影响下,将原本的可逆反应的热力学平衡打破了,这样一来,便将物系间的作用效能削弱,尤其是将难分离物系的分离效率提升了;其二,该技术的选择性良好,主要体现在连串反应过程中的中间目标产物能够被快速的剥离;其三,应用该技术以后,整个生产系统装置的能耗有所降低,从而提升能源的利用效率,降低生产成本;最后,由于该技术所应用的催化剂物质是以其独特的方式与催化精馏塔整合应用的,这就避免了以往所出现的催化剂腐蚀塔身的情况发生[1]。

从以上四点催化精馏技术的特点中可以清楚的发现,该技术的应用具备一定的可行性。

1.4.催化精馏技术在石油化工中的实际应用研究1.4.1.将催化精馏技术应用于石油化工实践当中的必要性从行业发展过程来看,乙烯装置在石油等物质的生产及加工领域中较为常见,在石油资源的实际生产过程中不可或缺,而且,伴随着原油生产质量要求的日益严格,乙烯装置汽油催化精馏塔催化精馏技术的应用极为关键[2]。

1.4.2.基于催化精馏技术的石油化工生产效能的提升从石油化工产业生产的运作环节来看,乙烯装置通常是在高温高压条件下运行的。

从本质上来看,催化精馏塔实质上是一个热能传导系统,它能够将传热过程通过催化精馏技术及设备来实施运作[3]。

因此,在生产管理的过程中,需要适当融入科学化的先进技术来改进热能传导系统的运作实效。

基于此,催化精馏技术的特征恰好与该环节运作的目标相契合。

1.4.3.石油化工生产领域中催化精馏技术的应用实效综述从目前的实践应用状况来看,乙烯装置催化精馏技术的应用对于石油化工行业来说较为关键,如若能够采取适当的策略来提升该环节的效能,则产业规模将会进一步拓展,石油化工产业也能够可持续发展[4]。

此外,为了维系石油化工项目生产的可持续性,石油化工单位要定期对生产设备以及物质储存设施进行科学检查,如若发现异常现象,则需要及时进行维修处理,并且,要更好地应用各类先进生产技术来增强企业效益。

与此同时,还要从根本上杜绝有毒物质的传播及其对产业链条运作的危害性,以及采取必要的技术手段来确保生产过程和技术操作人员的生命安全。

无论何时何种情况下,对于石油化工产业领域的实际生产而言,先进技术的应用前提都是将安全管理放在首位。

二、催化精馏技术在石油化工中的应用2.1.醚化反应首先是甲基叔丁基醚的合成,醚化过程应用催化精馏技术始于20世纪后期,由美国化学研究特许公司来进行,在酸性阳离子交换树脂的作用之下,反应通过混合碳四和甲醇来实现,提高了合成的有效性。

我国在进行甲基叔丁基醚合成时,催化精馏技术的应用时间要晚于国外,在应用的企业中,最为广泛的就是齐鲁石化公司,通过此项技术的应用,该公司的生产能力得到显著的提升,为公司带来可观的经济效益。

其次是乙基叔丁基醚的合成,乙基叔丁基醚是经过调和之后形成的,原料为高辛烷值汽油,此种汽油的性能非常好,在合成时,产生的污染比较小,通过催化精馏技术的应用及推动,工业化生产已经逐步的实现。

最后是二醇醚合成,常见的二醇醚类物质为电泳漆溶剂,此种溶剂具有比较高的致癌性,随着科学技术的进步,二醇醚被替换为丙二醇醚,同时,应用了催化精馏技术,由此一来,在进行合成的过程中,减少了副产物的生成,而且二次反应也得到了有效的抑制。

在进行乙酸正丁酯制备时,应用了催化精馏技术,通过酯交换方法,完成物质的制备,进而用于石油化工生产。

实际上,乙酸正丁酯是一种有机化工材料,在石油化工生产中有着非常重要的作用,在催化精馏技术的作用下,乙酸甲酯的转化效率得到了显著的提升[5]。

2.3.水解(水合)反应在传统的水解技术中,水解率是比较低的,在进行回收时,所需消耗的能源是非常多的,在反应的过程中,需要经过多道工序,具备的复杂性比较高。

在应用了催化精馏技术之后,传统水解反应中存在的问题得到了有效的缓解,不仅能耗显著的降低,同时,水解率也得到了提升。

2.4.加氢反应在加氢反应中,通过催化精馏技术的应用,生产物的生产数额可以显著提升,同时,资金投入可以有效地降低,催化剂的使用年限也实现了延长。

此外,脱出化合物过程也可以应用此项技术,比如加氢、苯加氢[6]。

苯含量是衡量汽油质量的一个重要指标,在进行加氢反应时,重新组合了甲苯和二甲苯等物质,这样一来,辛烷值的危害成分就可以有效降低,保证汽油的质量。

2.5.烷基化反应汽油的爆炸点比较低,为了尽量降低汽油发生爆炸的可能,在汽油中加入了乙苯,除了此项性能之外,乙苯也是溶剂中间体,通过催化精馏技术的应用,泡点温度不会影响反应温度,由此一来,反应区热点问题就可以有效地避免,将催化剂的使用年限显著提升。

2.6.异构化(歧化)反应以典型的技术为UOP/Shell的完全异构化技术(TIP)为例,该工艺由异构化和分子筛吸附分离(ISOSIV)两部分组成。

原料有直馏C5/C6馏分、重整脱戊烷塔顶馏分、裂解汽油加氢拔头油等。

在一定条件下,经过异构化后可使研究法辛烷值(RON)从68左右提高到79,然后用分子筛吸附,将正构烷烃分离出来进行循环异构化,RON可提高到88~89。

UOP公司在异构化方面,已经推出多代技术,如投资较低、基于HS-10分子筛催化剂的异构化反应,RON可达到77~79。

[7]以合成丙二醇单烷基醚羧酸酯为例。

方永成等[8]开发出催化精馏制备丙二醇单烷基醚羧酸酯工艺,以丙二醇单烷基醚与羧酸为原料,甲苯为共沸剂,在酸性催化剂存在下,反应温度80~160℃、常压~0.30 MPa条件下,在反应精馏塔中进行催化反应,塔顶油相回流。

羧酸与丙二醇单烷基醚的摩尔比为(0.25~5)/1,反应精馏塔的理论塔板数为30~50块,进料位置在反应精馏塔理论板数1/4~2/3处,塔顶共沸剂的回流量与进料量的质量比为(0.03~0.4)/1。

该工艺具有以下特点:可按要求灵活控制,丙二醇醚或乙酸基本完全反应,塔顶水相中不含丙二醇醚与乙酸,从而大大简化了后续反应物回收工艺,可广泛用于工业生产中。

在工业不断繁荣的过程中,石油化工行业的生产受到了广泛的重视,为了提升生产效率,加强生产质量,在生产时应用了催化精馏技术。