铝箔轧机工作辊辊径最佳参数选择

- 格式:pdf

- 大小:213.21 KB

- 文档页数:3

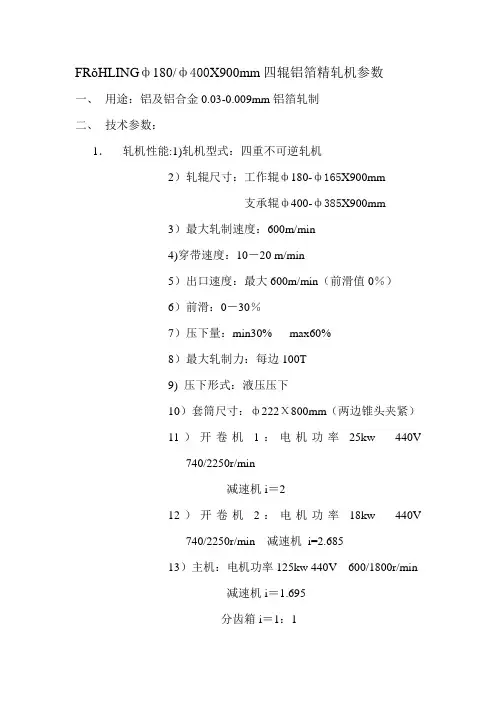

FRǒHLINGф180/ф400X900mm四辊铝箔精轧机参数

一、用途:铝及铝合金0.03-0.009mm铝箔轧制

二、技术参数:

1.轧机性能:1)轧机型式:四重不可逆轧机

2)轧辊尺寸:工作辊ф180-ф165X900mm

支承辊ф400-ф385X900mm

3)最大轧制速度:600m/min

4)穿带速度:10-20 m/min

5)出口速度:最大600m/min(前滑值0%)

6)前滑:0-30%

7)压下量:min30% max60%

8)最大轧制力:每边100T

9) 压下形式:液压压下

10)套筒尺寸:ф222Χ800mm(两边锥头夹紧)

11)开卷机1:电机功率25kw 440V

740/2250r/min

减速机i=2

12)开卷机2:电机功率18kw 440V

740/2250r/min 减速机i=2.685

13)主机:电机功率125kw 440V 600/1800r/min

减速机i=1.695

分齿箱i=1:1

14)卷取机:电机功率18kw 440V 740/2250r/min

减速机i=2.4

2、轧制参数:1)胚料厚度:≤0.03mm

2)胚料宽度:≤680mm

3)成品外径:≤ф1250mm(合卷前卷ф800mm) 4)成品厚度:0.01mm

5) 成品宽度:650mm

轧机生产厂家:德国弗罗林公司。

对辊机参数辊筒机是一种用于运输、输送或推动物体的设备,广泛应用于物流、制造业和采矿等领域。

辊筒机的参数包括以下几个方面:1.辊筒直径:辊筒直径是辊筒机的一个重要参数,直径越大,承载能力越高。

常见的辊筒直径有50mm、60mm、76mm等多种尺寸可选。

2.辊筒长度:辊筒长度通常根据输送物体的尺寸和个数来确定,也可以根据客户的特殊要求进行定制。

常见的辊筒长度有300mm、500mm、1000mm等。

3.带宽:带宽是指辊筒机传送带的宽度,也称为输送带宽度。

带宽决定了辊筒机能够输送的物体的大小和数量。

常见的带宽有300mm、500mm、1000mm等。

4.输送速度:输送速度是辊筒机传送带上物体的运行速度,一般以米/分钟为单位。

根据实际需要,输送速度可以调整,通常在0.1m/min到2m/min之间。

5.输送能力:输送能力是指辊筒机在单位时间内能够输送的物体重量或数量。

根据辊筒直径、输送速度和带宽等参数,可以计算出辊筒机的输送能力。

6.功率:辊筒机的功率通常以千瓦为单位,是指驱动辊筒机运行所需的能量。

功率大小与辊筒机的尺寸、负载和输送速度等有关。

7.工作温度:工作温度是指辊筒机在正常运行时所能承受的温度范围。

根据不同的工作环境和物体特性,辊筒机可以选择防火、防尘、耐高温等特殊要求。

8.输送物体类型:辊筒机可以根据输送物体的形状、尺寸和重量等特性,来选择合适的辊筒直径、长度、带宽和输送速度等参数。

常见的输送物体类型有箱子、袋子、板材、颗粒等。

综上所述,辊筒机的参数包括辊筒直径、辊筒长度、带宽、输送速度、输送能力、功率、工作温度和输送物体类型等。

根据实际需要和物体特性,可以选择合适的参数来满足不同的物流、生产和采矿需求。

辊筒机的参数由制造商提供,客户可以根据自己的需求和情况来选择合适的设备。

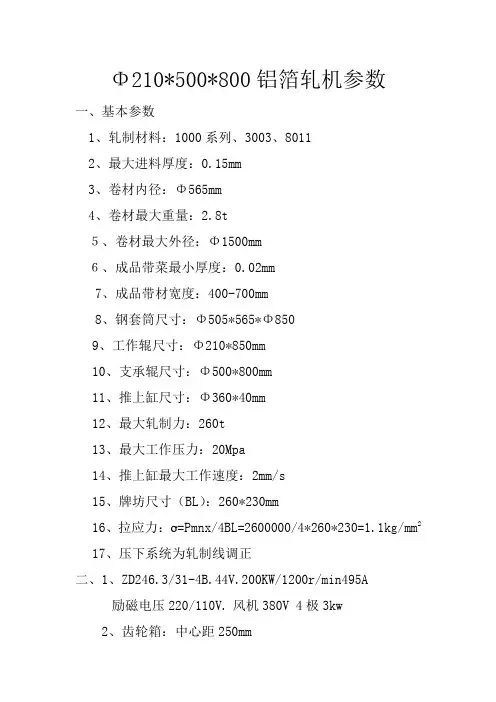

Φ210*500*800铝箔轧机参数一、基本参数1、轧制材料:1000系列、3003、80112、最大进料厚度:0.15mm3、卷材内径:Φ565mm4、卷材最大重量:2.8t5、卷材最大外径:Φ1500mm6、成品带菜最小厚度:0.02mm7、成品带材宽度:400-700mm8、钢套筒尺寸:Φ505*565*Φ8509、工作辊尺寸:Φ210*850mm10、支承辊尺寸:Φ500*800mm11、推上缸尺寸:Φ360*40mm12、最大轧制力:260t13、最大工作压力:20Mpa14、推上缸最大工作速度:2mm/s15、牌坊尺寸(BL):260*230mm16、拉应力:ơ=Pmnx/4BL=2600000/4*260*230=1.1kg/mm217、压下系统为轧制线调正二、1、ZD246.3/31-4B.44V.200KW/1200r/min495A励磁电压220/110V. 风机380V 4极3kw2、齿轮箱:中心距250mm3、额定轧制速度:330m/min4、最大轧制速度:790m/min5、工作辊输出额定力矩:374kg.m6、主机额定速度:500r/min7、主机最大速度:1200r/min三、开卷机1、电机:Z4-180-41.27kw.670/2000r/min2、传动比:i=63、开卷张力:Fj=200-30kg四、卷取机1、电机:Z4-180-41.27KW.670/2000r/min2、传动比:i=43、卷取即张力:Fj=200-20kg五、设备组成1、上卷小车:剪刀式、最大承重4000kg2、开卷机:悬臂式液压涨缩.上开卷3、机前装置:三辊展平4、主机:Φ210*Φ500*Φ800 四辊(1)压上系统采用比例阀手动(2)测厚仪只显示厚度(3)工艺油采用手动(4)支撑辊平衡装置(5)工作辊正负弯装置5、机后装置:采用S辊、加熨平辊6、卷取机:悬臂式液压涨缩,上卷取7、卸卷小车:剪刀式、最大承重4000kg青岛通用铝业有限公司。

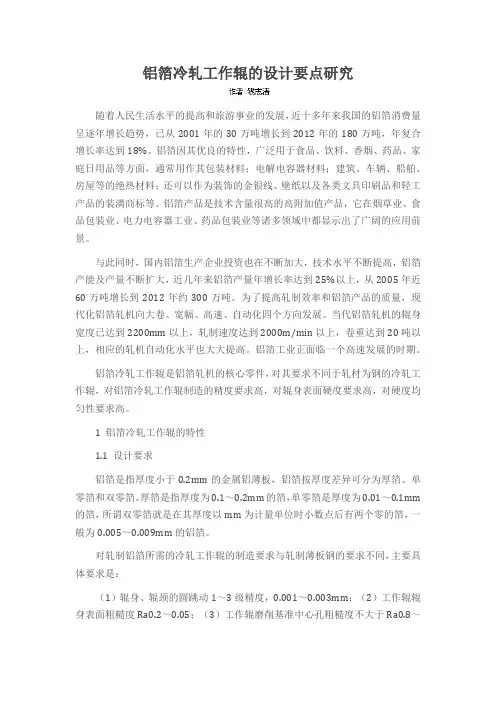

铝箔冷轧工作辊的设计要点研究随着人民生活水平的提高和旅游事业的发展,近十多年来我国的铝箔消费量呈逐年增长趋势,已从2001年的30万吨增长到2012年的180万吨,年复合增长率达到18%。

铝箔因其优良的特性,广泛用于食品、饮料、香烟、药品、家庭日用品等方面,通常用作其包装材料;电解电容器材料;建筑、车辆、船舶、房屋等的绝热材料;还可以作为装饰的金银线、壁纸以及各类文具印刷品和轻工产品的装潢商标等。

铝箔产品是技术含量很高的高附加值产品,它在烟草业、食品包装业、电力电容器工业、药品包装业等诸多领域中都显示出了广阔的应用前景。

与此同时,国内铝箔生产企业投资也在不断加大,技术水平不断提高,铝箔产能及产量不断扩大,近几年来铝箔产量年增长率达到25%以上,从2005年近60万吨增长到2012年约300万吨。

为了提高轧制效率和铝箔产品的质量,现代化铝箔轧机向大卷、宽幅、高速、自动化四个方向发展。

当代铝箔轧机的辊身宽度已达到2200mm以上,轧制速度达到2000m/min以上,卷重达到20吨以上,相应的轧机自动化水平也大大提高。

铝箔工业正面临一个高速发展的时期。

铝箔冷轧工作辊是铝箔轧机的核心零件,对其要求不同于轧材为钢的冷轧工作辊,对铝箔冷轧工作辊制造的精度要求高,对辊身表面硬度要求高,对硬度均匀性要求高。

1 铝箔冷轧工作辊的特性1.1 设计要求铝箔是指厚度小于0.2mm的金属铝薄板,铝箔按厚度差异可分为厚箔、单零箔和双零箔。

厚箔是指厚度为0.1~0.2mm的箔,单零箔是厚度为0.01~0.1mm 的箔,所谓双零箔就是在其厚度以mm为计量单位时小数点后有两个零的箔,一般为0.005~0.009mm的铝箔。

对轧制铝箔所需的冷轧工作辊的制造要求与轧制薄板钢的要求不同,主要具体要求是:(1)辊身、辊颈的圆跳动1~3级精度,0.001~0.003mm;(2)工作辊辊身表面粗糙度Ra0.2~0.05;(3)工作辊磨削基准中心孔粗糙度不大于Ra0.8~0.4;(4)铝箔工作辊辊身硬度为不小于100HSD,硬度均匀度为±1.0HSD;(5)材料为电渣精炼的2%Cr、3%Cr。

二辊冷轧机基本参数二辊冷轧机是一种重要的金属加工设备,广泛应用于钢铁、铝合金等行业。

它采用冷轧工艺,通过对金属材料进行冷加工,可以改变其形状、尺寸和表面质量,从而满足不同行业的需求。

以下是二辊冷轧机的一些基本参数。

一、轧辊直径轧辊直径是指冷轧机的工作辊直径,也是冷轧机的一个重要参数之一。

轧辊直径的大小会直接影响到冷轧机的工作能力和效率。

一般来说,较大直径的轧辊可以承受更大的压力,从而提高生产能力。

但是,轧辊直径过大也会增加设备的体积和重量,增加生产成本。

因此,在选择冷轧机时,需要根据实际生产需求来确定轧辊直径。

二、轧辊长度轧辊长度是指冷轧机的工作辊的有效工作长度。

轧辊的长度决定了冷轧机的加工能力和加工范围。

较长的轧辊长度可以在一次通过中完成更多的冷轧变形,提高生产效率。

然而,轧辊长度过长也会增加设备的体积和重量,增加生产成本。

因此,在选择冷轧机时,需要根据实际生产需求和设备的承载能力来确定轧辊长度。

三、轧辊间距轧辊间距是指冷轧机的工作辊之间的距离,也是冷轧机的一个重要参数。

轧辊间距的大小会直接影响到金属材料的冷轧变形程度和表面质量。

较小的轧辊间距可以实现更大的冷轧变形,提高材料的强度和硬度。

然而,轧辊间距过小会增加轧辊之间的摩擦力,导致能量损耗和设备磨损加剧。

因此,在选择冷轧机时,需要根据金属材料的特性和要求来确定轧辊间距。

四、轧制压力轧制压力是指冷轧机施加在金属材料上的压力。

轧制压力的大小会直接影响到冷轧变形的程度和材料的性能。

较大的轧制压力可以实现更大的冷轧变形,提高材料的强度和硬度。

然而,轧制压力过大会增加设备的负荷和能量消耗,增加设备的磨损和维护成本。

因此,在选择冷轧机时,需要根据金属材料的特性和要求来确定轧制压力。

五、进给速度进给速度是指金属材料在冷轧机中的进给速度。

进给速度的大小会直接影响到冷轧机的生产能力和加工效率。

较快的进给速度可以提高生产效率,但是也会增加设备的负荷和能量消耗。

型材轧辊工作辊径的确定1.引言1.1 概述概述部分:型材轧辊工作辊径的确定对于型材轧制工艺的稳定性和产品质量起着至关重要的作用。

轧辊工作辊径的大小直接影响着型材的成形和表面质量,因此在型材轧制过程中,合理确定工作辊径是非常重要的。

本文将从轧辊工作原理和影响工作辊径的因素两个方面入手,探讨型材轧辊工作辊径的确定方法和关键问题。

首先,我们将介绍轧辊的工作原理,包括轧制过程中的应力分析和形变规律,以及不同工作辊径对型材的影响。

其次,我们将详细分析影响工作辊径的因素,包括型材的材料性能、轧机的技术指标、型材的尺寸要求等,同时也考虑到了经济效益和生产效率方面的因素。

通过对以上内容的研究和总结,本文将得出一些结论和建议,帮助读者更好地确定型材轧辊工作辊径。

这些结论将具有一定的指导作用,可以为型材轧制工艺的改进和优化提供参考。

在实际应用中,读者可以根据所研究的型材和轧机的具体情况,结合本文提供的方法和经验,选择合适的工作辊径,以获得更好的成形效果和产品质量。

总之,本文将围绕型材轧辊工作辊径的确定展开探讨,旨在为相关行业提供一些有益的参考和建议。

通过深入研究和分析,我们希望能够为型材轧制工艺的发展和提升做出一些贡献。

1.2 文章结构文章结构部分的内容可以包括以下内容:本文将按照以下结构进行论述:第一部分是引言部分,主要包括概述、文章结构和目的。

在概述部分,将介绍型材轧辊工作辊径的重要性和意义。

在文章结构部分,将说明整篇文章的框架和组成部分。

在目的部分,将明确本文的目标和预期结果。

第二部分是正文部分,主要包括轧辊工作原理和影响工作辊径的因素。

在轧辊工作原理部分,将详细介绍型材轧辊的工作原理及其相关知识。

这一部分将包括轧制过程、轧辊与材料之间的接触和变形等内容。

在影响工作辊径的因素部分,将分析与工作辊径相关的各种因素,如材料特性、工作情况、工作环境等。

通过对这些因素的分析和研究,可以找出影响工作辊径的主要因素,从而能够更好地确定合适的工作辊径。

铝箔轧制中轧辊参数的选择与控制张启芳;刘震宇;于庆洋【摘要】阐述铝箔轧制过程中轧辊参数选择的依据,以及日常生产中轧辊的使用与管理方法.【期刊名称】《轻合金加工技术》【年(卷),期】2010(038)005【总页数】3页(P23-24,56)【关键词】铝箔;轧制;轧辊;凸度;粗糙度【作者】张启芳;刘震宇;于庆洋【作者单位】丹东霍煤伟豪铝业有限公司,辽宁,丹东,118000;丹东霍煤伟豪铝业有限公司,辽宁,丹东,118000;丹东霍煤伟豪铝业有限公司,辽宁,丹东,118000【正文语种】中文【中图分类】TG333.17轧辊是轧机完成轧制过程最基本的生产工具,磨削质量和精度直接影响板箔的表面质量、平直度和同板差。

现代高速轧机装配有板形仪、轧制油冷却系统、弯辊装置、压上系统、AGC和AFC控制系统,它的前提条件是轧辊原始凸度和表面粗糙度满足工艺要求。

不同的合金品种、规格,相应有不同的轧辊凸度值,轧机的板形控制和板箔材的表面质量主要取决于轧辊磨削精度和轧辊表面粗糙度控制。

因此,从轧辊参数的正确选择到轧辊的管理,是铝箔生产过程控制的一个重要因素。

1 轧辊的主要工艺参数1.1 辊型所谓辊型是指辊身中间和辊身两端的直径差及其分布规律。

通常辊型分布呈抛物线形或正弦曲线形,抛物线形与轧辊挠度曲线相近,正弦曲线形有利于消除改善板箔材二肋浪。

我公司选择的是72°正弦曲线。

而辊身两端的直径差称为凸度,凸度可以通过计算求得。

工作辊的原始辊型凸度值主要由轧辊的弹性变形(挠度)和热凸度决定。

原始凸度的设计是预先计算一定的条件下轧辊的弯曲挠度、不均匀热膨胀和不均匀压扁值,然后取其代数和,得到原始辊型应磨削的最大凸度,可用下式表示:式中:C—磨削的原始辊型凸度值;fp—轧辊在压力作用下的弯曲挠度值;△Rt—轧辊辊身中部的热凸度值;△fp—轧辊不均匀压扁的挠度差。

一般说来,铝箔轧制支撑辊的凸度为 0~0.02 mm,工作辊凸度为0.04 mm~0.09 mm。

SKETф225/ф540X800mm铝箔粗轧机参数

一、用途:铝及铝合金0.5-0.02mm铝箔轧制

二、技术参数:

1.轧机性能:1)轧机型式:四重不可逆轧机

2)轧辊尺寸:工作辊ф225-ф210X800mm

支承辊ф540-ф525X800mm

3)最大轧制速度:600m/min

4)穿带速度:10-20 m/min

5)出口速度:最大600m/min(前滑值20%),(前滑值0%时)

720m/min

6)前滑:0-25%

7)压下量:min30% max60%

8)最大轧制力:每边100T

9) 压下形式:电动压下(双电机,指针式显示)

10)调节形式:电动+手动压上

11)套筒尺寸:ф222Χ800mm(两边锥头夹紧)

12)开卷机:电机功率25kw 440V 740/2250r/min

减速机i=8

实用文档

13)主机:电机功率125kw 440V 600/1800r/min

减速机i=2.12

分齿箱i=1:1 中心距215mm

14)卷取机:电机功率25kw 440V 740/2250r/min

减速机i1=1.879 i2=5.2

2、轧制参数:1)胚料厚度:≤0.5mm

2)胚料宽度:≤680mm

3)胚料外径:≤ф800mm

4)胚料重量:≤1000kg/卷

5)成品厚度:0.02mm

6) 成品宽度:650mm

轧机生产厂家:德国爱恩斯特公司

实用文档。

标准的铝辊大小铝辊是一种常用的工业设备,广泛应用于印刷、纺织、涂装等行业。

标准的铝辊大小是多少呢?下面就为大家详细介绍一下。

首先,需要明确的是,铝辊的大小是根据其直径来确定的。

一般来说,铝辊的直径越大,其承受的压力也就越大,适用于承载更大的重量和更高的速度。

而铝辊的长度则根据具体的使用需求来确定,可以根据不同行业、不同设备的要求进行定制。

在印刷行业中,常用的标准铝辊直径为Φ50mm、Φ60mm、Φ76mm、Φ100mm、Φ120mm等。

其中,直径为Φ50mm和Φ60mm的铝辊适用于印刷机的小型轮廓,直径为Φ76mm和Φ100mm的铝辊适用于普通印刷机,而直径为Φ120mm的铝辊则适用于大型印刷机。

当然,这只是一个大致的分类,具体使用时还需要根据印刷机的规格和要求来选择合适的铝辊。

在纺织行业中,常用的标准铝辊直径为Φ25mm、Φ38mm、Φ50mm、Φ60mm等。

其中,直径为Φ25mm和Φ38mm的铝辊适用于细纱、棉纱等细线材料,直径为Φ50mm和Φ60mm的铝辊适用于粗纱、涤纶等粗线材料。

此外,在染整设备中也常用到直径为Φ76mm和Φ100mm的铝辊。

在涂装行业中,常用的标准铝辊直径为Φ50mm、Φ76mm、Φ100mm等。

其中,直径为Φ50mm的铝辊适用于小面积喷涂,直径为Φ76mm和Φ100mm的铝辊适用于大面积喷涂。

除了以上几个行业外,铝辊还广泛应用于包装、造纸、印染等行业。

在不同行业中,标准的铝辊大小也有所不同,需要根据具体情况进行选择。

总之,标准的铝辊大小是根据其直径来确定的,不同行业、不同设备所使用的标准大小也有所不同。

因此,在选择铝辊时需要根据具体情况进行选择,并且要确保所选铝辊符合相关标准和要求。

标准的铝辊大小铝辊是一种广泛应用于工业生产中的零部件。

在各个行业中,铝辊被用于传送和输送物料、支撑重量或辅助生产流程。

为了确保铝辊能够顺利运行,准确的尺寸是非常重要的。

本文将介绍标准的铝辊大小及其重要性。

一、为什么铝辊的尺寸很重要铝辊的尺寸对整个生产过程有着重要的影响。

如果铝辊尺寸不准确,可能会导致以下问题:1. 输送物料的准确性受到影响:铝辊通常用于传送和输送物料。

如果铝辊尺寸不准确,可能会导致物料在输送过程中出现偏差或堵塞。

2. 产生过多的摩擦力:铝辊在工作时需要与其他设备或物料接触,如果铝辊尺寸不准确,可能会产生过多的摩擦力,增加能耗并缩短铝辊的使用寿命。

3. 影响生产效率:如果铝辊尺寸不一致,可能会导致生产线上的物料流动不畅,从而降低生产效率。

因此,确保铝辊的尺寸准确是非常重要的,这需要遵循标准的铝辊大小。

二、标准的铝辊大小通常由以下几个方面确定:1. 直径:铝辊的直径通常是指辊筒的最大直径。

根据应用需求和生产设备规格,铝辊的直径可以有很大的差异。

2. 长度:铝辊的长度通常是指辊筒的有效长度,即辊筒表面与物料接触的部分。

长度的选择应根据实际应用需求和工艺要求进行,以确保顺畅的物料输送。

3. 壁厚:铝辊的壁厚通常是指辊筒壁的厚度。

合适的壁厚能够提供足够的强度和刚性,以支撑物料和承受工作压力。

除了上述要素外,标准的铝辊大小还可能包括辊筒表面的涂层材料、轴承孔的尺寸和位置等其他细节。

三、标准的铝辊大小的制定和应用标准的铝辊大小通常由相关的行业组织、标准化机构或制造商制定和发布。

制定标准的目的是为了确保铝辊在各个应用场景下的通用性和互换性。

根据行业的不同,标准的铝辊大小可能会有所差异。

因此,在选择铝辊时,应根据具体的行业和应用需求,参考相关的标准和规范进行选择。

标准的铝辊大小在各个行业中得到广泛应用。

例如,在食品加工行业,铝辊通常被用于输送面团、面粉等物料;在造纸行业,铝辊通常被用于输送纸张和纸浆;在物流行业,铝辊通常被用于输送包裹和货物。

标准的铝辊大小铝辊是一种常用的工业制品,由铝合金制成,具有轻质、耐腐蚀、强度高等特点,广泛应用于铝型材生产、包装、印刷等行业。

标准的铝辊大小是指铝辊的长度、直径和壁厚的规定标准。

本文将就标准的铝辊大小进行详细探讨。

一、铝辊的长度铝辊的长度是指辊体的长轴方向的尺寸。

根据不同的应用领域和使用要求,铝辊的长度有所不同。

一般情况下,标准的铝辊长度在1000mm到4000mm之间,可以根据具体需求进行定制。

较短的铝辊适用于小型机械设备,如钢铁冷轧设备;而较长的铝辊适用于大型机械设备,如钢铁热轧设备。

铝辊的长度对于设备的正常运行和产品质量有着重要的影响,因此在选择标准的铝辊大小时需要考虑设备的具体要求和工艺需求。

二、铝辊的直径铝辊的直径是指辊体的最大外径,也是铝辊大小的重要参数之一。

铝辊的直径一般在50mm到200mm之间,根据不同用途可以有所调整。

直径较小的铝辊往往用于细小的辊压设备,如橡胶压延机;而直径较大的铝辊则适用于较大的辊压设备,如铝型材生产线。

此外,铝辊的直径还会受到辊材材质和辊体结构的影响,需要根据具体情况进行选择。

三、铝辊的壁厚铝辊的壁厚是指辊体壁的厚度,也是标准的铝辊大小中的重要参数之一。

铝辊的壁厚一般在5mm到50mm之间,根据使用要求和工艺需求可以有所调整。

壁厚的选择需要考虑到铝辊所承受的压力、负载和强度要求。

辊体壁厚较薄的铝辊适用于负载较小的设备,如印刷机的辊压装置;而辊体壁厚较厚的铝辊则适用于负载较大的设备,如涂料生产线的辊压装置。

在选择标准的铝辊大小时,需要综合考虑设备的工作环境、使用寿命和节能要求等多个因素。

四、标准的铝辊大小的重要性选择标准的铝辊大小对于设备的正常运行和产品质量有着重要的影响。

如果铝辊的长度、直径和壁厚不符合实际需求,可能导致设备的负载不均衡、工艺不规范和产品质量下降。

此外,标准的铝辊大小还能够提高设备的工作效率、降低能耗和延长设备的使用寿命。

因此,在选择铝辊时应该严格按照标准的大小进行选择,确保设备的正常运行和产品的优质生产。

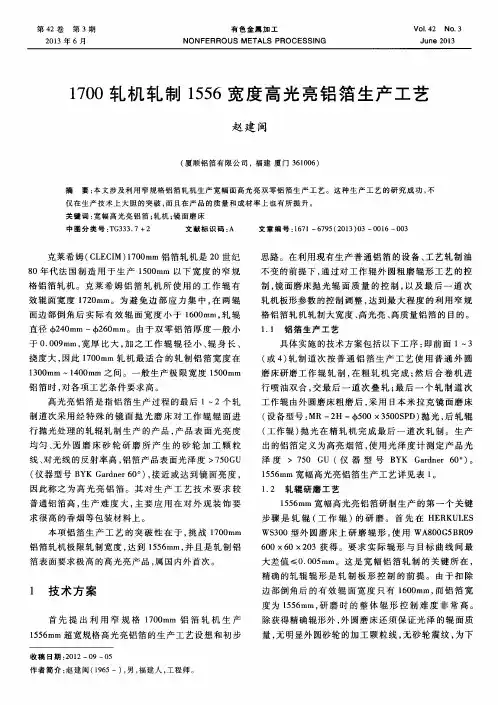

四重铝箔轧机工作辊辊形曲线的优化龚殿尧;徐建忠;邸洪双;雷银娥【摘要】针对国内某四重铝箔轧机生产装饰箔时出现的二肋浪形问题,根据板形理论分析认为箔材轧制中产生二肋浪形的原因是工作辊对应区域的等效凸度过大.分析了热膨胀和冷却、工作辊粗糙度和工作辊曲线等因素对工作辊等效凸度的影响,确定现场条件下影响工作辊对应区域等效凸度的主要因素为工作辊曲线参数,参考相关文献推导了铝箔轧机工作辊曲线表达式,对采用不同凸度、不同半角时的工作辊曲线进行了对比,从中选出适合当前工况下的工作辊曲线.采用该工作辊曲线进行现场实验,实验结果表明通过提高工作辊曲线半角角度可使二肋浪问题得到解决.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2013(034)007【总页数】4页(P952-955)【关键词】铝箔轧机;四重轧机;二肋浪;工作辊曲线优化;影响函数法【作者】龚殿尧;徐建忠;邸洪双;雷银娥【作者单位】东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;徐州四方铝业集团,江苏徐州221007【正文语种】中文【中图分类】TG335.5铝箔广泛应用于医药、汽车、包装、电子等领域,板形质量是评价铝箔产品质量的重要指标之一.随着我国铝箔工业的发展,在提高产量的同时,铝箔的板形问题得到广泛关注.研究人员对于铝箔板形控制技术的研究已经十分深入,比如结合轧制理论、板形理论与现场经验,对铝箔各种板形问题产生的原因及应对措施进行了讨论[1];采用有限元研究工艺参数对轧件断面的影响[2];针对张力对大宽厚比箔材的板形问题进行了分析[3];通过实验研究润滑条件对轧制参数和铝带材表面粗糙度的影响[4-5];针对箔材轧制的特性,通过有限元法和实验研究了箔材轧制时摩擦系数与产品断面和平直度的关系[6];针对铝箔轧制的特性,通过模拟计算研究了前后张力对轧制力和前滑的影响[7].虽然对于铝箔板形问题的研究已经较为深入,但是随着生产经营日益灵活化,比如产品代工情况的日益增多,使板形问题更加复杂.国内某厂1 550 mm四重铝箔轧机在生产某批次装饰箔产品时存在较严重的二肋浪形,导致生产无法正常进行,本文针对该问题进行理论研究与现场试验,使该板形问题得以解决.1 问题的表现所谓二肋浪问题,即浪形发生在轧件的近边部,随产品厚度的降低、压下率的增加和轧制时间的增加而趋于严重.1 550 mm轧机在生产某批次装饰箔时存在较为严重的二肋浪问题,如图1所示,近边部区域板形实测曲线与目标曲线存在较大差距,箔材头部建张后即发现严重的二肋浪,二肋浪十分严重以至于生产不能继续进行,成为困扰现场的难题.图1 板形仪实测曲线Fig.1 Actual measurement of the foil shaperecorded by the shape meter图1中的箔材合金牌号为YB-2A,入口厚度为0.130 mm,出口厚度为0.070 mm,入口宽度为1 010 mm,开卷张力为4.581 kN,卷取张力为2.942 kN,轧制速度为378 m/min,弯辊力为-80 kN.2 问题的分析轧件在产生二肋浪区域延伸过多是产生二肋浪的根本原因,而造成局部区域延伸过多的原因是该处的轧辊等效凸度过大.现场试验表明,在轧制较厚的产品如轧制空调箔时其板形控制水平较好,只有在轧制装饰箔时,特别是压下率较大时发生二肋浪的几率较大.此时采用降低轧制速度、负弯辊、提高对应区域的喷淋级别等手段仍然不能纠正二肋浪问题.随着轧制过程的进行,轧制变形热累积,二肋浪趋于严重.如果轧辊的等效凸度过大会使轧件出现中凹的趋势,为了避免中凹,轧机会自动使用负弯辊来纠正工作辊的弯曲,因为工作辊直径较小,弯辊的效果不能深入到中部而在近边部产生效应,结合轧件在轧制中的边部减薄效果,在近边部造成二肋浪. 如果轧辊的等效凸度过小会使轧件发生中凸趋势,为了避免中凸,轧机会自动使用正弯辊来纠正工作辊弯曲,与上述分析同理,也会造成二肋浪.综合现场情况分析,1 550 mm轧机出现二肋浪的原因是轧制时工作辊的等效凸度过大.考虑到产生二肋浪时对应区域的喷淋已达最大级别,可以认为是产生二肋浪对应区域的轧辊直径过大造成箔材在该区域延伸过大,表征为二肋浪.3 方案讨论影响轧辊等效凸度的因素主要有机械模型凸度、热膨胀、轧制挠曲、弯辊力等.现场除调整各道次压下外,还可以通过调整精细冷却、弯辊力等手段来影响轧辊的等效凸度.通过现场观察发现,当发生二肋浪时,对应区域的冷却级别已达最大,为了避免负面影响,操作员限制了负弯辊的增加.可以认为为了消除二肋浪,几乎所有可能的手段都已经尝试了.影响局部热膨胀或者轧辊热凸度的主要因素有工作辊的粗糙度、工作辊冷却喷淋效果和辊形曲线.工作辊的粗糙度可以使用粗糙度仪进行检测,局部区域过于粗糙,在轧制时摩擦较大,发热较高,可以造成严重的二肋浪,在轧制较厚箔材时表现不明显,在轧制较薄产品时可能会有放大效应.按照板形控制的思想,对于局部区域的浪形应采用针对性较强的喷淋来消除.目前在出现二肋浪区域的喷淋级别已经达到最高.经现场检查喷淋设备表明喷淋设备运行正常,排除喷淋本身的滞后性,可以排除因喷淋系统造成二肋浪.除粗糙度之外,另一个影响轧辊等效凸度的因素是轧辊的磨削曲线.现场采用的磨削曲线是正弦函数曲线,参考文献[8],正弦函数曲线的表达式见式(1).(1)式中:C为磨削凸度的一半,μm;α为半角,rad;x为辊面上任意一点到辊面中点的距离,mm;L为半辊身长度,mm;y为辊面上此点的相对高度,μm.建立辊形曲线的直角坐标系和正弦曲线坐标系,如图2所示.图中为轧辊直径凸度的一半,L为辊身长度的一半,这两个是固定的量.式(1)的含义为在正弦曲线截取半角为2α的部分.图2 直角坐标系和正弦曲线坐标系图Fig.2 Rectangular coordinate system andsine curve coordinate system轧辊凸度的一半C在图中的表达式为(2)(3)式(2),式(3)联立得(4)(5)图2中,P点的坐标在直角坐标系中分别为(x,y)和(90°-θ,h),其中:(6)又有(7)将式(4),式(5),式(7)代入式(6),整理得(8)根据式(1),影响曲线形状的因素有两个,一个是辊径凸度C,另一个是半角α.目前辊形曲线凸度为70 μm,半角为70°,辊身长度为1 600 mm.3.1 改变凸度改变工作辊凸度时,辊形曲线会发生较大变化.将不同凸度时的半辊身曲线进行对比,如图3所示,其中0为辊身中点.为了方便分析,绘制了两条曲线,分别为凸度为70 μm的辊形曲线值与凸度为50 μm时的差,和凸度为70 μm的辊形曲线值与凸度为80 μm时的差.图3 不同凸度时的半辊身辊形曲线对比Fig.3 Comparison between the half rollcurves with different convexity由图3可知,改变工作辊凸度,磨削后辊形曲线发生较大变化,增加凸度时整个曲线的y值都增大,减小凸度时y都减小.由以上分析可知,如果改变工作辊的凸度,可以减小出现二肋浪的几率,但此种方法可能带有不确定性,即可能使工作辊凸度整体过分减小而造成二肋浪.3.2 改变半角式(1)中半角α是影响辊形曲线的另一个因素,因为α具有改变肋部辊形曲线的特点,所以α也是铝箔轧机采用正弦函数曲线的原因之一.分别使用曲线半角为70°的曲线y值减去曲线半角为35°,65°,75°,80°和85°时的y值,分析其差值,如图4所示,其中0为辊身中点.图4 半角不同时的半辊身辊形曲线对比Fig.4 Comparison among the half rollcurve with different half-angles由图4可知,当半角α减小时,肋部的y值增大,即曲线变凸,对应区域的凸度增大;当半角α增大时,肋部的y值减小,即曲线变凹,对应区域的凸度减小.可以认为,半角α对于改变肋部的工作辊辊形曲线具有优势,其改变的值不大,不影响总体的轧辊凸度,并且改变α在实施上较为容易.采用影响函数法轧辊弹性变形软件,在保持轧制力、弯辊力等参数不变的前提下分别计算采用70°半角和85°半角时的轧件出口厚度分布,如图5所示.计算结果表明采用85°半角时轧件在肋部的变形更小,有利于消除二肋浪.图5 采用不同半角时的轧件出口横向厚度分布的对比Fig.5 Comparison of the transverse thickness distribution at the strip exit with different half angles of work rolls4 实验和讨论将工作辊半角改为85°,以前文中所述易发生严重二肋浪问题的箔材进行轧制实验,实验所用装饰箔的入口厚度范围为0.10~0.216 mm,出口厚度范围为0.069~0.180 mm,宽度范围为1 265~1 275 mm.共采集9卷箔材的数据进行质量统计,如图6所示.图6 实验装饰箔质量统计Fig.6 Quality statistics of the decorativefoils for the experiments其中1卷箔材在轧制时因原料存在严重的单边肋浪未能消除而存在单边肋浪;2卷箔材因其他原因断带分卷,板形良好;其他全部正常轧制且板形良好.实验表明采用85°半角的工作辊辊形曲线时,未出现严重的二肋浪问题,即使在来料板形存在严重问题的情况下,经过人工和自动调整板形控制参数,也可以使成品的板形达到较好的状态.可以认为采用85°半角的辊形曲线有利于消除装饰箔产品的二肋浪缺陷,提高板形控制质量.5 结论1) 工作辊辊形曲线是影响箔材二肋浪的重要因素,通过更改凸度和半角角度都可以改变工作辊曲线,改变半角角度适用于改变局部工作辊曲线形状.2) 当轧件板形发生严重二肋浪时,采用85°半角的辊形曲线可以消除二肋浪形.参考文献:[1] 郝亮,邸洪双,龚殿尧,等.箔材轧机板形控制原理的研究[J].中国冶金,2011,21(3):1-3,23.(Hao Liang,Di Hong-shuang,Gong Dian-yao,et al.Study on automatic flatness control principle of foil mill[J].China Metallurgy,2011,21(3):1-3,23.[2] Malik A S.Rolling mill optimization using an accurate and rapid new model for mill deflection and strip thickness profile[D].Dayton:Wright State University,2007.[3] Jiang Z Y,Wei D,Tieu A K.Analysis of cold rolling of ultra thinstrip[J].Journal of Materials Processing Technology,2009,209(9):4584-4589.[4] Lenard J G,Zhang S.A study of friction during the lubricated cold rolling of an aluminum alloy[J].Journal of Materials Processing Technology,1997,72(2):293-301.[5] Lenard J G.The effect of roll roughness on the rolling parameters during cold rolling of an aluminum alloy[J].Journal of Materials Processing Technology,2004,152(2):144-153.[6] Jiang Z Y,Tieu A K,Zhang X M,et al.Finite element simulation ofcold rolling of thin strip[J].Journal of Materials Processing Technology,2003,140(1/2/3):542-547.[7] Le H R,Sutcliffe M P F.A robust model for rolling of thin strip andfoil[J].International Journal of Mechanical Sciences,2001,43(6):1405-1419.[8] 吕正风,张庆林,张大国.铝箔轧机工作辊辊形曲线的分析[J].黑龙江冶金,1996(4):6-8.(Lyu Zheng-feng,Zhang Qing-lin,Zhang Da-guo.Analysis of work roll curve of aluminum foil rolling mill[J].Heilongjiang Metallurgy,1996(4):6-8.)。