森吉米尔辊轧机

- 格式:ppt

- 大小:273.50 KB

- 文档页数:17

轧制过程一般单机架二十辊冷轧机的轧制过程可分为上料及穿带、可逆轧制;卸料及重卷3个阶段。

二十辊轧机,特别是森吉米尔二十辊轧机,是采用大张力进行轧制的;轧制过程是从钢带在轧机前后的卷取机/开卷机施加张力之后才开始的,这之前即是上料及穿带阶段。

上料及穿带阶段:一般用上料小车将钢卷送到开卷机卷筒上;开卷多采用浮动开卷机,以保证钢带始终处在轧机中央位置;浮动开卷机由光电对中装置通用液压缸来进行控制;开卷后钢带经矫直机(三辊直头或五辊矫直机)进行矫直;部分轧机设有液压剪可以进行切头;钢带用上摆式导板台跨过机前卷取机,直接送到二十辊轧机;然后开卷机继续往前送出钢带穿过轧机一直送到机后卷取机钳口,钳口钳住钢带带头并在卷筒上缠绕2—3圈后停止送带,穿带结束。

可逆轧制阶段:穿带结束后,首先安放好上、下工作辊(穿带时,工作辊已取下),然后调准轧制线,关闭轧机封闭门,机前压板压下,出口侧擦拭器压紧钢带,轧机工艺润滑冷却系统启动供液,轧机带钢压下,卷取机转动给钢带前张力,机前后测厚仪、测速仪进入轧制线,机组运转开始第一道次的轧制。

轧制过程中,如果发现钢带边部有缺陷将影响到高速轧制,则当缺陷部位经过轧辊时;操作工按一下操作台上的按钮,将其缺陷位置信号输入AGC系统。

轧制将结束时轧机减速,当钢带尾部到达机前卷取机位置时,机组停车,第一道次结束。

测厚仪、测速仪退出轧制线,轧机压下抬起,钢带张力解除,冷却润滑剂停止供给,压板抬起。

第二道轧制时,钢带反向运动,机前机后位置互换。

第二道次工作开始时机后卷取机反向运行将机前钢带头部送人机前卷取机卷筒钳口,钳口钳住带头后,机前卷取机转动将钢带在卷筒上缠绕2—3圈;然后,轧机供给冷却润滑液,轧机压下,机前后卷取机传动给出后张力,机前后测厚仪、测速仪进入轧制线,机组运转开始第二道次的轧制。

从第二道次开始,轧制就在机前后卷取机和二十辊轧机之间往返进行。

当轧机的自动厚度控制(ACC)系统投入工作时可以实现全自动控制。

板带轧制设备现状与发展趋势板带轧制设备现状与发展趋势1.引⾔现代的钢铁企业是由炼铁、炼钢和轧钢三个主要的⽣产系统组成的,轧钢⽣产是钢铁⼯业⽣产的最终环节。

现代轧钢技术与装备以板带⽣产为代表。

板带⽣产从产品和⽣产⼯艺上主要分为冷轧带钢和热轧带钢两⼤领域。

按产品品种的不同,⼜有碳钢、不锈钢、硅钢等热、冷轧⼯艺。

板带钢的⽣产设备依据其⽣产⼯艺的不同⽽设备组成也有较⼤的差异。

轧机是实现板带轧制过程的设备,泛指完成轧材⽣产全过程的装备﹐包括有主要设备、辅助设备、起重运输设备和附属设备等。

但⼀般所说的轧机往往仅指主要设备。

2.轧制设备的历史回顾2.1 世界轧机发展历史据说在14世纪欧洲就有轧机,但有记载的是1480年意⼤利⼈达·芬奇设计出轧机的草图。

1553年法国⼈布律列尔轧制出⾦和银板材,⽤以制造钱币。

此后在西班⽛、⽐利时和英国相继出现轧机。

1728年英国设计⽣产了圆棒材轧机。

英国于1766年有了串列式⼩型轧机,19世纪中叶,第⼀台可逆式板材轧机在英国投产,并轧出了船⽤铁板。

1848年德国发明了万能式轧机,1853年美国开始⽤三辊式的型材轧机,并⽤蒸汽机传动的升降台实现机械化。

接着美国出现了劳特式轧机。

1859年建造了第⼀台连轧机。

万能式型材轧机是在1872年出现的;20世纪初制成半连续式带钢轧机,由两架三辊粗轧机和五架四辊精轧机组成。

近⼏⼗年来,发达国家在这轧制设备及技术上的则发展更为迅猛。

2.2 国内轧机发展概况50年代,我国从原苏联引进了鞍钢1700热连轧机和1700可逆式冷轧机及相应的⽣产技术,该装备技术⽔平属当时世界先进⽔平。

60年代我国⾃主设计制造了2800、4200⼤型板轧机和1700热连轧机,其机械、电⽓传动等装备均国产,这些⾃主制造设备⽐当时国际⽔平是落后⼀些,主要表现在⽆厚度⾃动控制系统(AGC)。

70年代武钢1700热、冷连轧机引进,使我国轧钢技术达到了当时世界上的先进⽔平,国内也开展了AGC的⼯业实验和推⼴应⽤。

前言冷轧钢带的生产能力,是一个国家钢铁工业发展水平的重要标志。

‘目前,工业发达国家多用四辊连续式冷轧机(以及轧辊为简支梁结构的轧机)生产普通冷轧钢带;用多辊冷轧机生产不锈钢、硅钢、合金钢、合金材料等难变形的金属带材,以及高精度的、宽而薄的、极薄的金属带材。

‘多辊冷轧机问世已逾半个世纪。

半个世纪以来,随着科学技术和工业的发展,多辊冷轧机得到了很大的发展和广泛的应用,其中尤其以二十辊冷轧机发展最为完善,使用最为普遍,而且有多种结构形式并存。

多辊冷轧机的主要特点是:工作辊直径小,辊系刚度大,轧制道次压下量大,产品精度高。

在我国,长期以来仅将多辊冷轧机用来生产不锈钢、硅钢、合金钢、合金材料等难变形的金属带材。

近年来,我国经济迅速发展,多辊冷轧机已悄悄地进入了碳素结构钢的生产领域,用来生产高精度的、极薄的钢带。

继秦皇岛龙腾精密带钢有限公司首先采用二十辊森吉米尔可逆式冷轧机生产高精度冷轧碳素结构钢带之后,相继有多台二十辊冷轧机建成投产,用来轧制碳素钢带、铜带。

随着我国国民经济的不断发展,冷轧不锈钢带、硅钢带、精密合金带、高温难熔合金带、稀有合金带、高精度的极薄冷轧碳素钢带以及有色金属带材的需要量将急速增长。

多辊冷轧机,尤其是二十辊冷轧机也将得到快速发展和更广泛的应用。

本书对二十辊冷轧机的类型、结构、特点、受力分析,以及不锈钢、硅钢、高精度碳素钢冷轧钢带的生产技术进行了较详细的介绍,可供从事冷轧钢带生产的操作人员、工程设计人员以及有关人员参考。

本书前5章二十辊轧机部分经钱文军先生审阅,后5章高精度冷轧钢带生产部分经周德林、魏敏先生审阅,在此表示衷心的感谢。

由于作者水平所限,书中不当之处恳请读者批评指正。

作者2003年2月。

日本钢铁企业重组情况2000年前雄称日本六大钢铁公司的新日本钢铁(新日铁)、川崎制铁(川铁)、住友金属工业(住金)、日本钢管(NKK)、神户制钢所(神钢)和日新制钢(日新),随着日本经济的衰退,他们经过认真研究和探索,寻求了一条新的生存发展之路---合并重组资源共享。

日本的六大钢铁公司重组成两个集团统一组织经营和生产。

具体的组织构成如下:(1)NKK与川铁的合并NKK与川铁的合并事宜于2001年5月宣布,2001年12月21日公布了合资经营的计划,合并后的公司名称为JFE(J-Japan,F-Fe,E -Engineering)集团,于2002年10月成立持股公司。

JFE集团公司由现川崎制铁董事长江本宽治担任董事长职务,日本钢管总经理下坦内洋一就任总经理。

2003年4月成立下属钢铁、工程技术、城市开发、半导体、研究开发等5个股份分公司。

重组后的钢铁主业公司---JFE钢公司由现川崎制铁总经理数土文夫担任总经理职务,现日本钢管副总经理半明正之出任董事长,现日本钢管副总经理土手重治就任JFE工程技术公司总经理。

生产经营计划合并后年粗钢生产能力为2500万吨,规模与新日铁持平。

通过设备重组调整后,将减少产量200万吨。

通过统一经营,到2005年降低成本800亿日元。

其中自然减员6000~7000人,减少费用300亿,降低生产、维护、运输成本和设备集中减少费用200亿。

到2006年3月销售额与现在持平的话,可获利润2000亿日元(2002年3月单纯预计利润为零)。

合并后共分3个生产基地。

一个是以京浜(NKK)和千叶(川铁)为主的东日本钢铁厂;另一个是以水岛(川铁)和福山(NKK)为主的西日本钢铁厂;第三是知多制造所钢管生产基地。

(2)新日铁阵营日本铁老大新日铁在经济不景气的持续下,为了维持老大地位,不得不考虑新时期的适应对策。

在NKK与川铁将于2002年10月正式成立合营公司前,新日铁也加紧了与其它公司的联合事宜商谈。

线轧钢工题库(含答案)一、单选题(共40题,每题1分,共40分)1.在下列轧制过程中,轧件最难咬入的是()。

A、大压下量、低速轧制B、小压下量、低速轧制C、大压下量、高速轧制D、小压下量、高速轧制正确答案:C2.下面()不属于企业的七大浪费。

A、过量生产B、库存C、搬运D、均衡生产正确答案:D3.森德威克六辊连轧机的轧制线调整采用()方式。

A、楔形块B、伸缩块C、偏心D、阶梯正确答案:A4.用带有严重夹杂的钢坯进行轧制,轧件会产生()。

A、分层B、开裂C、折叠D、结疤正确答案:C5.钢板矫直机的工艺参数主要包括()。

A、矫直辊的材质\矫直辊重量B、矫直辊的转速\矫直辊的材质C、矫直辊的辊距\矫直辊的数量D、矫直辊的数量\矫直辊的转速正确答案:C6.日常点检主要工作内容有()。

A、清扫\加油B、加油\紧固C、紧固\调整D、整理和整顿正确答案:A7.生产中的“三废”通常指的是()。

A、废水、废渣、废气B、废水、废渣、废件C、废水、废气、废油D、废油、废渣、废件正确答案:A8.()是通过采取技术和管理手段使事故发生后不造成严重后果或使后果尽可能减少。

A、劳动保护B、安全宣传C、事故控制D、劳动教育正确答案:C9.430BA板轧制成品道次使用()工作辊。

A、C3B、D2C、E2D、M2正确答案:D10.生产经营单位的安全生产责任制大体可分为两个方面,一是()方面各级人员的安全生产责任制,二是()方面各职能部门的安全生产责任制。

A、横向、纵向B、生产、管理C、纵向、横向D、直接、间接正确答案:C11.含()元素的不锈钢,抗点蚀能力较好。

A、铜B、钛C、钼D、铌正确答案:B12.影响前滑的主要因素是()。

A、钢种B、温度C、轧制速度D、压下率正确答案:D13.轧制中张力存在将会()轧制的宽展。

A、先增后减B、保持C、减少D、增加正确答案:C14.森吉米尔六辊连轧机的牌坊刚度大约为()kN/mm。

A、4000B、3000C、5000D、6000正确答案:C15.轧制过程中,如果大量的轧制油被卷入钢卷内部,则在卷取时容易发生()。

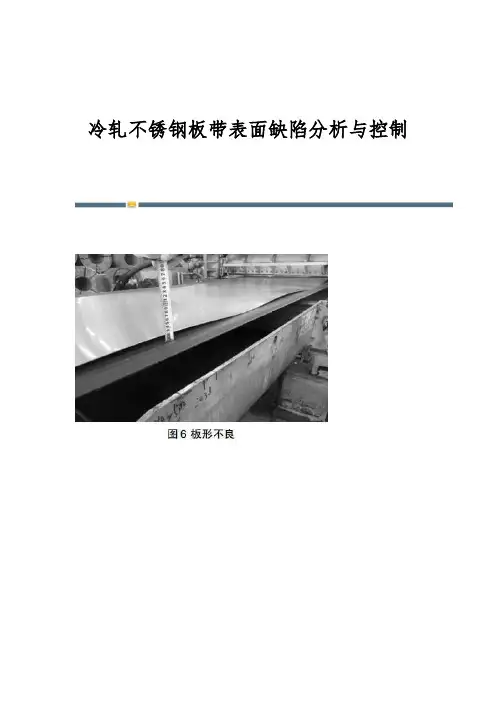

冷轧不锈钢板带表面缺陷分析与控制摘要:通过分析入口原料性能特点、出口产品不同规格及不同的质量要求,重点讨论森吉米尔二十辊轧机比较容易产生的几类典型缺陷的原因,及生产过程中的质量检查和控制预防措施,以期有效降低轧机产品的缺陷率,提高质量控制水平。

关键词:二十辊森吉米尔轧机;不锈钢板带;冷轧;表面缺陷;质量控制:TG335.12 :A :1671-2064(2019)17-0000-001森吉米尔二十辊轧机冷轧产品主要表面质量要求轧制的不锈钢板带应达到用户合同要求的目标厚度,并保证带钢实际厚度在允许的厚度偏差之内,同时为保证成品板形质量,在轧制过程中对原料板形进行改善,并达到后部工序生产的要求。

2 二十辊森吉米尔轧机冷轧工序主要缺陷及控制不锈钢冷轧板带产品的生产是钢铁产品中的精加工品,表面质量要求高,生产工艺复杂,加工工序多,辊子多,产生缺陷的机会和因素较多、较复杂。

表面缺陷的产生有两个方面:一个是原料缺陷,例如原料夹杂、锈蚀印等,在冷轧生产过程中显现明显;另一个是各工序生产过程中产生的缺陷,需要在生产过程中及时进行解决和处理。

2.1 原料缺陷不锈钢中含有较高的合金元素,有较发达的柱状晶和在高温下存在第二相组织,造成热塑性较低。

如果热加工出现表面裂纹,即使修磨消除也往往由于残留缺陷而保留在成品表面上。

不锈钢铸坯表面缺陷如清理不彻底也会对成品表面造成影响。

热轧时由于轧辊硬度、冷却强度不良,易造成热轧辊印等缺陷。

这些缺陷在冷轧工序无法去除,由于辊印缺陷均呈周期性分布,对成品质量造成很大影响,所以针对热轧钢带在冷轧前一般需要进行表面修磨。

2.2 二十辊轧机冷轧产生的缺陷森吉米尔二十辊轧机冷轧比较容易产生的几类缺陷及预防措施:(1)冷轧擦划伤:该类缺陷一般产生在钢卷的头、尾,生产过程过程中穿带、甩尾以及上道工序和下道工序张力不匹配造成层间擦伤,尤其是4.0mm以上厚度原料钢卷,发生率较高。

针对擦划伤缺陷在开卷时,由于原料较厚,一方面要检查带钢通道,另一方面要控制好穿带和甩尾操作,同时在生产过程中也要对带钢表面质量进行检查,发现擦划伤缺陷时,要及时进行处理,从而减少发生量,在末道次检查表面时,如果发现轻微的擦划伤,可对钢卷进行在机改轧,以消除缺陷,另外重点加强带钢头、尾卷取张力的控制,保证前张大于后张。