600T精炼工艺流程图

- 格式:doc

- 大小:45.50 KB

- 文档页数:1

中天钢铁(集团)有限公司600t/d/d环形双膛石灰窑操作规程二OO九年3月目录一、环形双膛石灰窑设备三大规程1、卷扬机三大规程2、窑体设备三大规程3、煤气设备三大规程4、工业煤气管道三大规程5、液压设备三大规程6、废气除尘三大规程7、计量仪器、仪表维护规程二、环形双膛石灰窑工艺技术规程1、概述2、主要工艺流程3、液压系统4、传动与控制5、自动化仪表6、除尘7、生产噪音控制8、控制参数9、开窑与停窑三、环形双膛石灰窑安全规程1、司炉岗位安全规程2、煤气加压岗位安全规程3、机械设备检修岗位安全规程4、电气作业岗位安全规程5、出炉除尘岗位安全规程第一部分环形双膛石灰窑设备三大规程卷扬机三大规程第一节技术性能参数1、筒直径:800mm 卷筒容绳量:65mm2、钢丝绳:26-6V×30+FC-1870ZS(SZ) GB/T8918-1996数量:二根每根长 ~130m3、提升能力:~90KN4、提升速度:0-26m/min5、减速机型号:ZSY-400-71 I=71 功率:90KW 380V6、制动器型号:双制动器YWZ5-400/E80 电动功率:330W 380V7、电动机型号:YZP315M1-8 P=90KW 735rpm 380V 自带冷却风扇8、料斗:有效容积3.5m3车轮直径:¢270mm第二节操作规程1、启动前的检查和准备:(1) 认真查看上一班的交接班运行记录和点检情况,掌握设备运行状况;(2) 检查制动器、信号装置是否灵敏可靠;(3) 检查钢丝绳是否完好,润滑情况良好,绳轮有无损伤;(4) 检查电器控制系统和线路是否良好可靠;(5) 检查并紧固各联接螺栓;(6) 检查加料车及上升斜桥有无故障及障碍。

2、卷扬机的运行操作:(1) 操作设备时,必须全神贯注,不许与他人交谈和打瞌睡;(2) 注意卷筒的回转,钢丝绳的摆动和料车的下降与上升;(3) 联络讯号失灵时,不得启动卷扬,并及时处理故障;(4) 卷扬在运动中,一旦听到停车信号,必须立即刹车。

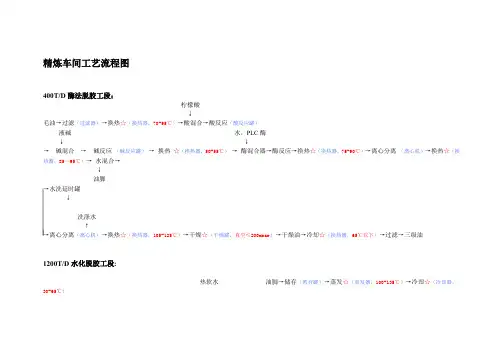

精炼车间工艺流程图400T/D酶法脱胶工段:柠檬酸↓毛油→过滤(过滤器)→换热☆(换热器,70-95℃)→酸混合→酸反应(酸反应罐)液碱水,PLC酶↓↓→碱混合→碱反应(碱反应罐)→换热☆(换热器,50-55℃)→酶混合器→酶反应→换热☆(换热器,75-90℃)→离心分离(离心机)→换热☆(换热器,85—95℃)→水混合→↓油脚→水洗延时罐↓洗涤水↑→离心分离(离心机)→换热☆(换热器,105-125℃)→干燥☆(干燥罐,真空≤200mbar)→干燥油→冷却☆(换热器,65℃以下)→过滤→三级油1200T/D水化脱胶工段:热软水油脚→储存(暂存罐)→蒸发☆(蒸发器,100-135℃)→冷却☆(冷却器,30-65℃)↓↑↓毛油→过滤(过滤器)→换热☆(换热器,70-95℃)→水化(水化反应罐)→离心分离(离心机)磷脂→换热☆(换热器,90-125℃)→干燥☆(干燥罐,真空≤300mbar)→脱胶油900T/D深度脱胶工段:柠檬酸↓毛油→过滤(过滤器)→换热☆(换热器,70-95℃)→酸混合→酸反应(酸反应罐)→换热☆(换热器,40-45℃)液碱↓→碱混合→碱反应(碱反应罐)→换热☆(换热器,70-95℃)→离心分离(离心机)→↓油脚换热☆(换热器,105-125℃)→干燥☆(干燥罐,真空≤200mbar)→干燥油→冷却☆(换热器,75℃以下)↓过滤→四级油1000T/D精炼工艺流程图:磷酸液碱↓↓毛油→过滤(过滤器)→换热☆(换热器70-95℃)→酸混合→酸反应→碱混合→碱反应→离心分离(离心机)→水洗混合→离心分离(离心机)→干燥(干燥罐)→干燥油→换热☆(换热器,88-125℃)↓↓皂脚洗涤水白土↓→预混(预混罐)→脱色☆(脱色塔,真空≤400mbar)→混合油→过滤(过滤器)↓废白土→脱色油→换热(换热器)→脱臭☆(脱臭塔,真空≤5mbar,温度230-250℃)→脱臭油→换热☆(换热器,75℃以下)↓脂肪酸,维E→过滤→一级油→油罐→灌装封盖→装箱→入库注:☆为关键控制点。

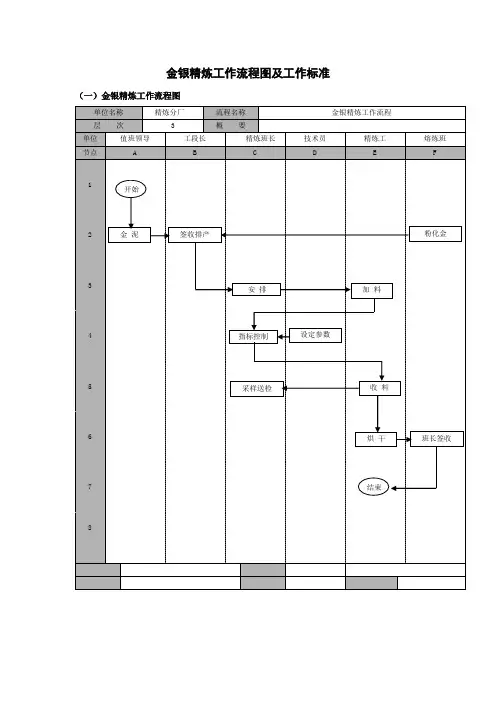

金银精炼工作流程图及工作标准

(一)金银精炼工作流程图

单位名称

精炼分厂

层次

3

单位

值班领导

工段长

节点

A

B

流程名称 概要

精炼班长 C

金银精炼工作流程

技术员 D

精炼工 E

1

开始

熔炼班 F

2

金泥

签收排产

粉化金

3

安排

加料

4

指标控制

设定参数

5

采样送检

收料

6

烘干

班长签收

7

结束

8

(二)金银精炼工作标准

任务 名称

精炼 准备

金银 精炼

节点

任务程序、重点及标准

程序

☆ 工段长从熔炼班接收粉化金,从值班领导处签收金泥,安排 A2 生产 F2 ☆ 精炼班班长具体安排本班生产 B2 重点 C3 ☆ 工作安排

标准

☆ 及时合理

程序

☆ 精炼工进行加料,精炼班班长对各项指标进行控制,技术员 E3 设定各项参数 C4

☆ 精炼工进行收料并烘干 D4

☆ 精炼班长采样送检 E5

☆ 熔炼班班长签收 C5

重点 E6

☆ 精炼过程控制 F6

标准

☆ 严格执行工艺控制标准

时限

依情况 即时

依情况 按规定 即时 即时

相关资料

《岗位职责与工 作标准》

《岗位操作规 程》

《岗位职责与工 作标准》

《岗位操作规 程》

。

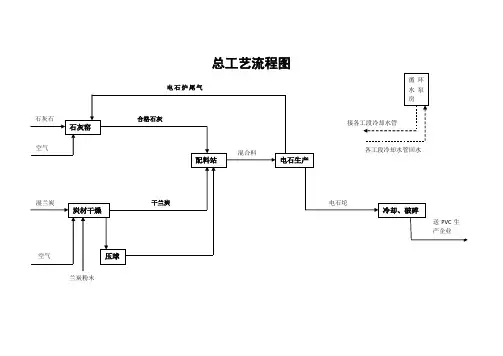

总工艺流程图碳材干燥工艺流程石灰生产工艺流程电石生产工艺流程图工艺流程经过炭材干燥工序后的兰炭与通过石灰窑石灰石烧制产生的氧化钙在电石炉内反应生成碳化钙,此过程发生的主要化学方程式为:具体工艺流程如下:(1)600t/d套筒窑工艺流程简述:①石灰石筛分系统主要是将合格粒度的石灰石进行筛分,去除5mm以下的。

将筛上物输送至窑前料仓。

②窑前料仓内装有雷达测位计用来探测仓内料位。

底部通向石灰窑的计量斗。

③上料系统当窑顶料位计指示窑内料时,仓下电振自动向计量斗内加料,达到设定值后,电振停止加料。

计量斗向小车内加料,到一定时间卷扬机自动启动,牵引小车沿斜桥到达窑顶后,通过窑顶受料装置将石灰石加入窑内。

套筒窑的装料由称量料斗、闸门、单斗提升机、密封闸板、旋转布料器、料钟及料位检测装置组成,窑顶旋转布料器、密封闸板、料钟由液压驱动。

④套筒窑主体物料经过窑内的预热带、上部逆流煅烧带、中部逆流煅烧带、下部并流煅烧带和冷却带,通过窑下出灰机进入窑底料仓,最后由振动出灰机排出窑外。

套筒窑主要由窑体、上料装置、出料装置、燃烧系统、换热器、喷射器(耐热铸钢)以及风机系统组成。

窑体由内外筒组成,内筒分上下两个独立部分,上部为上内筒,下部为下内筒。

上下内筒由双层结构形成圆柱形钢板箱,钢板箱内通入冷空气对内筒进行连续冷却防止其高温变形,预热的空气作为燃烧室的一次空气。

内筒与外筒同心布置,形成一个环形空间,石灰石就在环形区域内煅烧。

燃料的燃烧过程是通过烧嘴在燃烧室内进行的,燃烧室在窑体的中部并分上下两层,同一层均匀布置,上下两层错开布置。

燃烧产生的高温烟气通过拱下的空间进入石灰石料层。

石灰石在套筒窑内煅烧的一个显著特点是逆流煅烧与并流煅烧同时进行。

套筒窑外壳上分布的两层燃烧室将窑体分成两个逆流操作的煅烧带和一个并流操作的煅煅烧带。

上层燃烧室至下内套筒上端,以及上层燃烧室至下层燃烧室之间为两个逆流煅烧带,下层燃烧室至下内筒底部为顺流煅烧带。

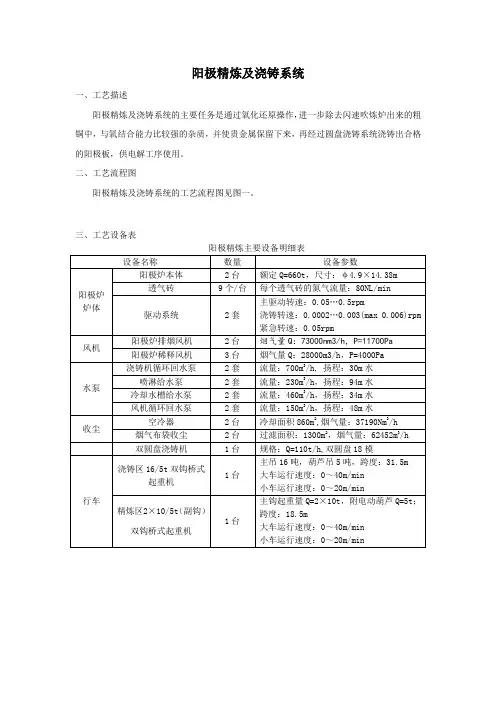

阳极精炼及浇铸系统一、工艺描述阳极精炼及浇铸系统的主要任务是通过氧化还原操作,进一步除去闪速吹炼炉出来的粗铜中,与氧结合能力比较强的杂质,并使贵金属保留下来,再经过圆盘浇铸系统浇铸出合格的阳极板,供电解工序使用。

二、工艺流程图阳极精炼及浇铸系统的工艺流程图见图一。

三、工艺设备表图一四、操作规程试车(单体、连动)、烘炉、正常作业、正常停车、事故停车1、排烟风机操作规程⑴工作描述:排烟风机的作用主要是为了抽走生产产生的尾气,同时可以根据其变频的性质,设定并控制整个工艺的负压。

⑵操作规程①启动前准备ⅰ.检查并确认风机进出口手动阀是否关闭,风机旁是否有异物。

ⅱ.检查风机冷却水,润滑油情况。

ⅲ.确认风机选择开关所处位置。

ⅳ.手动盘车试运行。

②启动操作ⅰ.现场操作盘送电。

ⅱ.现场操作盘上准备就绪灯亮后,点动合闸按钮。

ⅲ.点动启动按钮。

ⅳ.此时风机处于低转速状态,检查风机的运行情况。

ⅴ.点动提速按钮,注意观察风机运行情况。

ⅵ.等风机提速到500rpm左右时,先打开风机出口阀,再打开风机进口阀。

ⅶ.风机运行正常后,将风机选到中央控制。

ⅰ.将风机选到现场操作。

ⅱ.点动降速按钮。

ⅲ.待风机降到500rpm时,关闭风机进口阀,再关闭风机出口阀。

ⅳ.继续点动降速按钮,待风机降到280rpm时,可以点动停止按钮。

ⅴ.点动分闸按钮,必要时可以断电。

ⅵ.将风机选向按钮打至“切”。

⑶注意事项①风机的开停要因工艺的需要,切勿盲目开停操作。

②风机的开停操作必须与中央相配合。

③正常工作时,加强风机的点检,特别是冷却水和润滑油等。

④平时注意电机电流及轴承温度。

⑤风机在工作时,不能随意操作风机进出口阀。

2、阳极炉倾转系统操作规程⑴工作描述:阳极炉倾转系统主要是通过电机传动,来改变炉体方向,方便操作的目的。

同时为了安全,可以锁炉,防止炉体自行下滑。

⑵操作规程①倾转炉体之前,先确定炉体周边无设备或人员。

②解锁。

③根据工艺要求,倾转炉体。

④倾转结束后期,因有快倾换成慢倾,特别是炉内铜液较多时。

炼钢简介现代钢铁厂工艺流程概述红框内为炼钢厂钢与生铁的区别:铁和钢最根本的区别是含碳量,理论上一般把碳含量小于2.11%称之钢,它的熔点在1450-1500℃,而生铁的熔点在1100-1200℃。

在钢中,随着碳含量的增加,其强度、硬度增加,而塑性和冲击韧性降低。

炼钢的定义:用氧化方法去除生铁和废钢中的杂质,加入适量的合金元素,使之成为具有高的强度、韧性或其他特殊性能的钢,这一工艺过程称为“炼钢”。

含碳量≤2.0%的铁碳合金,铁碳相图中2.0%C的意义。

高温:奥氏体,热加工性能好;常温:以珠光体为主。

为什么炼钢:生铁无法广泛应用。

含碳高:高温下无奥氏体;性能不良:硬脆、韧性差、焊接性能差,不能加工;杂质多:S、P、夹杂物含量高。

钢中常见元素:五大元素:C、Mn、S、P、Si(必须要求)。

其他元素:V、Cr、Ni、Ti、Cu等(根据钢种)。

存在原因:①工艺限制:S、P无法完全脱除;②原料残余:废钢残余Cu、Zn;③改善性能:Mn提高强度Al细化晶粒。

元素含量:①国标要求:GB;②企业标准:企业自定;③其它国家标准:SWRCH82B(日本)。

炼钢工艺流程炼钢“全三脱”工艺流程配有4座300t KR脱硫站、2座300t脱磷转炉、3座300t脱碳转炉;脱磷工位和脱碳工位采用“2+3”双高跨布置,便于“半钢”铁水倒运;精炼配有2座300t双工位RH炉、2座300t CAS炉和1座300t LF炉;连铸采用4台双流板坯连铸机。

工艺特点:采用先进的“一罐到底”、“全三脱”技术,钢水100%精炼工艺处理,铸机高拉速,打造高效快节奏的洁净钢生产平台。

“全三脱”工艺流程如图1所示。

转炉炼钢工艺技术把铁水与废钢混合,倒入转炉中然后吹氧,炉温大约上升到1600℃,炉内反应非常剧烈,象火山爆发一样,将碳与主要杂质迅速烧掉(铁水中的锰和硅被氧化,铁水中的碳也被氧化成二氧化碳)。

整个过程仅约30分钟,而且不再添加任何燃料,就可炼一炉钢,甚至可做到“负能炼钢”用这种方法炼钢,质量可以与平炉炼出的钢相媲美,所需时间却只有平炉的1/10,效率很高。

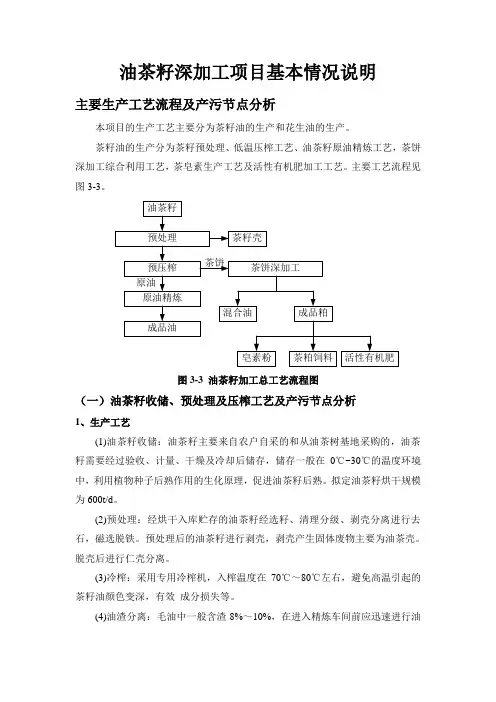

油茶籽深加工项目基本情况说明主要生产工艺流程及产污节点分析(一)油茶籽收储、预处理及压榨工艺及产污节点分析1、生产工艺(1)油茶籽收储:油茶籽主要来自农户自采的和从油茶树基地采购的,油茶籽需要经过验收、计量、干燥及冷却后储存,储存一般在0℃~30℃的温度环境中,利用植物种子后熟作用的生化原理,促进油茶籽后熟。

拟定油茶籽烘干规模为600t/d。

(2)预处理:经烘干入库贮存的油茶籽经选籽、清理分级、剥壳分离进行去石,磁选脱铁。

预处理后的油茶籽进行剥壳,剥壳产生固体废物主要为油茶壳。

脱壳后进行仁壳分离。

(3)冷榨:采用专用冷榨机,入榨温度在70℃~80℃左右,避免高温引起的茶籽油颜色变深,有效成分损失等。

(4)油渣分离:毛油中一般含渣8%~10%,在进入精炼车间前应迅速进行油图3-4油茶籽预处理、压榨工艺流程及产污位置图2、产污节点分析(1)废水项目该生产工序中不产生废水。

(2)废气在选籽、清理分级及去石过程中产生少量的废气,废气污染物主要为颗粒物。

(3)噪声产噪工序主要为筛选过程中筛选机产生的噪声级压榨过程中产生的噪声。

(4)固废该过程中产生的固废工序较多,在选籽、清理分级过程中存在少量的茶籽壳和弃土;去石过程中存在石子;磁选过程中存在铁屑;剥壳、仁壳分离过程中有大量的茶籽壳;过滤过程中的油渣和茶饼送至浸出车间。

产污位置见图3-4。

(二)、油茶籽原油精炼工艺及产污节点分析1、生产工艺茶油的精炼工艺一般需经过四脱(脱胶、脱酸、脱色、脱臭)、及分提等工序,通过精炼达到各级油脂所需的标准。

(1)脱胶脱胶的目的是清除茶油中的全部胶质及生产有价值的副产品,而胶质中的磷脂会影响脱臭和在水蒸气蒸馏过程中的脱色,还能与金属离子螯合,增加氧化过程,影响油的稳定性,为了得到符合要求的茶油产品,必需进行脱胶工艺处理。

(2)脱酸脱酸是通过加碱来中和茶油中游离脂肪酸的过程,是油脂精炼过程中最关键的工艺。

其原理是:加碱后游离脂肪酸即变成可溶于水的盐,而被去除。

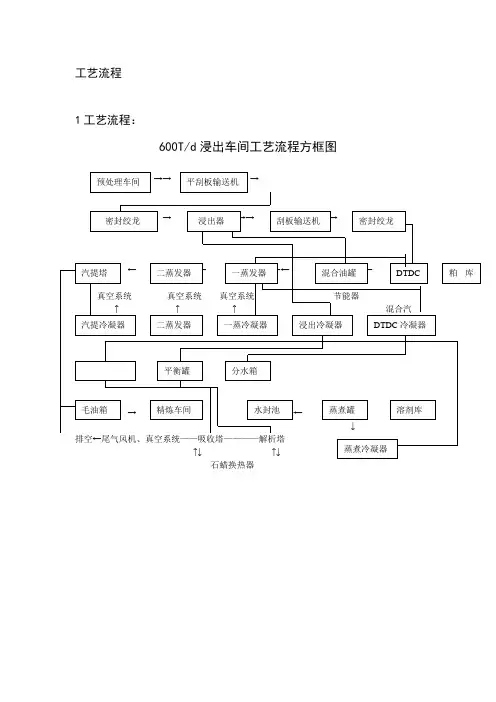

50T/D全连续精炼车间工艺操作手册目录工艺过程 (3)主要设备简介 (6)操作说明 (9)开车与停车 (15)事故处理与安全操作 (17)取样与化验 (22)1.工艺过程1.1.工艺流程:定量←磷酸碱或水↓↓毛油→毛油称→计量→加热→碱炼锅→酸油反应→碱炼锅→碱或水水↓↓→加热→离心分离→碱炼锅→加热→离心分离→碱炼锅→加热→↓皂脚真空↑离心分离→碱炼、脱胶油→加热→干燥器→冷却→三、四级油→换热调温↓废水真空真空↑↑→白土混合→脱色器→脱色过滤→脱色油→真空析气→油换热→加热→脱臭↑定量←白土→油换热→冷却→过滤→成品油↑定量←加柠檬酸1.2.概述:油脂精炼的目的是去除毛油中所含的固体杂质、游离脂肪酸、胶质、磷脂、蜡、色素、异味及有害物质等,以提高油脂的使用价值,从油脂精炼的副产品中也可以提取一些有用的成份,用于制药、化工、食品、纺织等方面。

本车间可用于精炼毛棉籽油、毛豆油、毛菜籽油、毛葵花籽油等植物油,分四个工序:(1)脱胶;(2)脱酸;(3)脱色;(4)脱臭。

一般情况下,按上述工序依此加工可得到棉籽二级油、葵花籽二级油、大豆、菜籽一级油,并且也可以生产符合国标的三、四级大豆油、棉籽油、菜籽油、葵花籽油。

如果生产不同品质的油,可根据实际情况选择不同的工序组合。

1.3.生产工序分述:1.3.1.脱胶:脱除毛油中胶体物质的工艺过程称为脱胶,毛油中的胶体物质,尤其是磷脂以及棉籽独有的棉酚成分,在碱炼脱酸时,能使油脂和碱液发生乳化现象,增加操作困难和炼耗,并影响到后面的脱色、脱臭工序。

另一方面,成品油中胶体物质含量过高会影响感观质量,使油色加深,透明度下降且影响工业与食品的使用效果。

油脂中的胶体主要成分是磷脂、蛋白质、粘液物等,磷脂(以卵磷脂为代表)属于“双亲媒性分子”,在其分子结构中,既有疏水性(亲油性)的非极性基团,又有亲水性的极性基团,后者具有较强的吸水能力,随着吸收水份的增加,磷脂分子体积膨胀,质点相互吸附形成胶团,比重增大。

炼钢工艺流程1炼钢厂简介炼钢厂主要将铁水冶炼成钢水,再经连铸机浇铸成合格铸坯。

现有5座转炉,5台连铸机,年设计生产能力为500万吨,现年生产钢坯400万吨。

其中炼钢一分厂年生产能力达到240万吨;炼钢二厂年生产能力为160万吨。

2炼钢的基本任务钢是以Fe为基体并由C、Si、Mn、P、S等元素以及微量非金属夹杂物共同组成的合金。

炼钢的基本任务包括:脱碳、脱磷、脱硫、脱氧去除有害气体和夹杂,提高温度,调整成分,炼钢过程通过供氧造渣,加合金,搅拌升温等手段完成炼钢基本任务,“四脱两去两调整”。

3氧气转炉吹炼过程氧气顶吹转炉的吹氧时间仅仅是十分钟,在这短短的时间内要完成造渣,脱碳、脱磷、脱硫、去气,去除非金属夹杂物及升温等基本任务。

由于使用的铁水成分和所炼钢种的不同,吹炼工艺也有所区别。

氧气顶吹转炉炼钢的吹炼过程,根据一炉钢吹炼过程中金属成分,炉渣成分,熔池温度的变化规律,吹炼过程大致可以分为以下3个阶段:(1)吹炼前期。

(2)吹炼中期。

(3)终点控制。

炼好钢必须抓住各阶段的关键,精心操作,才能达到优质、高产、低耗、长寿的目标。

3.1装入制度装入制度是保证转炉具有一定的金属熔池深度,确定合理的装入数量,合适的铁水废钢比例。

3.1.1装入量的确定装入量是指转炉冶炼中每炉次装入的金属料总重量,它主要包括铁水和废钢量。

目前国内外装入制度大体上有三种方式:(1)定深装入;(2)分阶段定量装入;(3)定量装入3.2.2装入次序目前永钢的操作顺序为,钢水倒完后进行溅渣护炉溅渣完后装入废钢,然后兑入铁水。

为了维护炉衬,减少废钢对炉衬的冲击,装料次序也可以先兑铁水,后装废钢。

若采用炉渣预热废钢,则先加废钢,再倒渣,然后兑铁水。

如果采用炉内留渣操作,则先加部分石灰,再装废钢,最后兑铁水。

制订供氧制度时应考虑喷头结构,供氧压力,供氧强度和氧枪高度控制等因素。

3.2.1氧枪喷头转炉供氧的射流特征是通过氧枪喷头来实现的,因此,喷头结构的合理选择是转炉供氧的关键。

目录1.工程概述- 1 -2.制造标准和质量要求- 1 -3.材料- 2 -3.1.钢材- 2 -3.2.下料- 2 -3.3.外购件- 3 -3.4.铸锻件- 3 -3.5.焊材- 3 -3.6.涂料- 4 -4.通用工艺要求- 4 -4.1.零件矫正- 4 -4.2.零件除锈- 4 -4.3.焊接环境- 4 -4.4.定位焊- 4 -4.5.缺陷焊补- 5 -4.6. 钢板对接- 5 -5.吊臂制造工艺- 5 -5.1.总体制造思路- 5 -5.2.典型单元及分段的制造- 6 -5.3 吊臂机械加工- 7 -5.4.吊臂吊装- 7 -5.5.吊臂制造要求- 7 -6、人字架制造工艺- 8 -6.1.人字架制造总体思路- 8 -6.2.详细制造步骤- 8 -6.3.人字架总拼- 9 -7、焊接检验- 10 -7.1.一般要求- 10 -7.2.固定式海上设施构造焊接检验的补充要求- 10 -1.工程概述600T浮式起重机主要由吊臂、吊臂铰座、人字架、主钩起升机构、副钩起升机构、索具钩起升机构、变幅机构、电气系统、梯子平台等。

其主要构造为吊臂金属构造、吊臂座金属构造和人字架金属构造。

起重机吊臂金属构造主要用钢为高强度低合金钢WDB620钢,吊臂和人字架金属构造主要用钢为Q345B钢。

2.制造标准和质量要求引用的主要标准:GB50205-95 钢构造施工及验收标准CCS〔中国船级社〕船舶与海上设施起重设备标准CCS〔中国船级社〕材料与焊接标准CCS 船舶与海上设施法定检验规那么——起重设备法定检验技术规那么600T浮式起重机钢构造应严格根据施工图和制造工艺进展,当设计文件或工艺文件发生修改时,制造部门及验收部门应按修改后的文件制造及验收。

凡参加本工程施工的主要操作者,必须具有中级工以上技术职称,必须熟悉工艺要求和规定,从事电焊作业的人员必须具有CCS认可的焊工资质,熟悉指定焊接设备及器具的操作,并按特殊工种要求持证上岗。