精炼车间工艺流程

- 格式:ppt

- 大小:35.60 MB

- 文档页数:6

大豆油精炼工艺流程:大豆毛油→水化脱胶→碱炼脱酸→脱色→脱臭→成品大豆油大豆毛油经过脱胶、脱酸、脱色、脱臭到成品大豆油。

经精炼后的大豆油烟点很高,适宜于用作高温煎炸油。

大豆油制取时的操作要点大豆仁的压榨法取油,有利于保持大豆油的固有风味和芳香。

而压榨法又可分为普通大豆油制取工艺和浓香大豆油制取工艺。

压榨后的大豆饼,还可以进一步以溶剂浸出法,取出剩余的大部分油脂。

(一)大豆仁的预榨浸出法取油工艺的操作要点:经双对辊破碎机破碎,每粒大豆仁成为粒仁料68瓣,粉末度小于8%(20目/平方英寸筛检)。

碎粒轧成胚厚0.5毫米左右,生胚经蒸炒锅处理后成为熟胚,进入榨油机时的水分为1%2%,温度为130度上下。

如果压榨时饼不承力,并榨不成硬饼,可在熟胚中掺入少量大豆壳,以促进成饼。

压榨后的大豆饼,可以进一步进行溶剂浸出,每100千克干饼可浸出56千克的大豆油。

(二)浓香大豆油的制取工艺的操作要点:用一次压榨法生产浓香大豆油,要求用优质的新收获大豆果剥仁,除去杂质要干净彻底,浓香大豆油通常不进行精炼加工,而是经除去固体杂质后直接作为食用油。

如果获得的浓香大豆油品质差,则应进行精炼,但此时成品油的香味将大为降低。

大豆油的精炼工艺对于优质大豆仁取得的压榨大豆油,应尽量减少精炼的加工工序,以保留大豆油的天然风味。

而大豆饼经溶剂浸出所得的大豆毛油,则应进行全面精炼。

将浸出大豆毛油精炼成普通大豆油的工艺,与普通大豆油的工艺相同。

浓香大豆油加工如上所述,只需将压滤毛油沉降和冷过滤即可。

大豆油是制备食用油脂精深加工产品的良好原料。

经精炼后的大豆油烟点很高(为229.4℃),适宜于用作高温煎炸油。

毛油精炼工艺流程:过滤毛油–一次降温–加助滤剂–二次降温–沉淀48h–过滤–成品油–滤饼。

在毛油精炼工艺流程中,毛油一次降温时,由于从机榨车间送来的过滤毛油温度一般在60℃~70℃,为了节约能源,先用自来水于低速搅拌下(30rpm)散热冷却,温度降至接近室温为止。

铜电解槽精炼车间工业设计文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]铜电解槽精炼车间工艺设计一、概述1、粗铜经火法精炼后仍含有一点数量的杂质。

这些杂质的存在会使铜的某些物理性质和机械性能变坏,不能满足电气工业对铜的要求。

因此,粗铜在火法精炼后需要电解精炼以除去有害杂质。

铜的电解精炼以火法精炼产出的铜为阳极,以电解产出的薄铜片为阴极,以硫酸和硫酸铜水溶液作电解液。

在直流电作用下,阳极铜电化学溶解,在阴极上沉积,杂质则进入阳极泥和电解液中,从而实现铜于杂质的分离。

下图为铜电解精炼一般工艺流程图:种板阳极阳极阳极泥送阳极泥处理法精炼结晶硫酸铜粗硫酸图1-1铜电解精炼一般工艺流程图:2、铜阳极铜电解精炼的原料是火法精炼后烧铸而成的铜阳极。

生产中应尽量获得质量良好的铜阳极板。

二、技术条件及技术经济指标的选择1、操作技术条件⑴、电流密度电流密度是指单位面积上通过的电流安培数。

电流密度的范围为200-360A /m 2.。

种板电解槽电流密度比普通电解槽电流密度稍低,本设计中普通电解槽电流密度取300 A /m 2,种板电解槽电流密度取230A /m 2。

⑵、电解液成分电解液成分主要由硫酸和硫酸铜水溶液组成。

其铜和硫酸的含量视电流密度、阳极成分和电解液的纯净度等条件而定。

在电解生产中,必须根据具体条件加以掌握,以控制电解液的含铜量处于规定的范围。

⑶、极距极距一般指同极中心距。

本设计取极距为90mm 。

⑷、阳极寿命和阴极周期阳极寿命根据电流密度、阳极质量及残极率来确定,一般为18-24天。

阴极周期与电流密度、阳极寿命及劳动组织等因素有关,一般为阳极寿命的1/3。

本设计中阳极寿命为18天,阴极寿命为6天。

2、技术经济指标 ⑴、电流效率电流效率是指电解过程中,阴极实际析出量占理论量的百分比。

本设计中电流效率为% ⑵、残极率残极率是指产出残极量占消耗阳极量的百分比。

本设计中残极率17%。

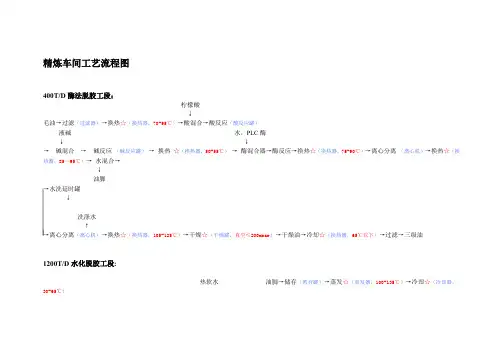

精炼车间工艺流程图400T/D酶法脱胶工段:柠檬酸↓毛油→过滤(过滤器)→换热☆(换热器,70-95℃)→酸混合→酸反应(酸反应罐)液碱水,PLC酶↓↓→碱混合→碱反应(碱反应罐)→换热☆(换热器,50-55℃)→酶混合器→酶反应→换热☆(换热器,75-90℃)→离心分离(离心机)→换热☆(换热器,85—95℃)→水混合→↓油脚→水洗延时罐↓洗涤水↑→离心分离(离心机)→换热☆(换热器,105-125℃)→干燥☆(干燥罐,真空≤200mbar)→干燥油→冷却☆(换热器,65℃以下)→过滤→三级油1200T/D水化脱胶工段:热软水油脚→储存(暂存罐)→蒸发☆(蒸发器,100-135℃)→冷却☆(冷却器,30-65℃)↓↑↓毛油→过滤(过滤器)→换热☆(换热器,70-95℃)→水化(水化反应罐)→离心分离(离心机)磷脂→换热☆(换热器,90-125℃)→干燥☆(干燥罐,真空≤300mbar)→脱胶油900T/D深度脱胶工段:柠檬酸↓毛油→过滤(过滤器)→换热☆(换热器,70-95℃)→酸混合→酸反应(酸反应罐)→换热☆(换热器,40-45℃)液碱↓→碱混合→碱反应(碱反应罐)→换热☆(换热器,70-95℃)→离心分离(离心机)→↓油脚换热☆(换热器,105-125℃)→干燥☆(干燥罐,真空≤200mbar)→干燥油→冷却☆(换热器,75℃以下)↓过滤→四级油1000T/D精炼工艺流程图:磷酸液碱↓↓毛油→过滤(过滤器)→换热☆(换热器70-95℃)→酸混合→酸反应→碱混合→碱反应→离心分离(离心机)→水洗混合→离心分离(离心机)→干燥(干燥罐)→干燥油→换热☆(换热器,88-125℃)↓↓皂脚洗涤水白土↓→预混(预混罐)→脱色☆(脱色塔,真空≤400mbar)→混合油→过滤(过滤器)↓废白土→脱色油→换热(换热器)→脱臭☆(脱臭塔,真空≤5mbar,温度230-250℃)→脱臭油→换热☆(换热器,75℃以下)↓脂肪酸,维E→过滤→一级油→油罐→灌装封盖→装箱→入库注:☆为关键控制点。

铜电解槽精炼车间工艺设计一、概述1、粗铜经火法精炼后仍含有一点数量的杂质。

这些杂质的存在会使铜的某些物理性质和机械性能变坏,不能满足电气工业对铜的要求。

因此,粗铜在火法精炼后需要电解精炼以除去有害杂质。

铜的电解精炼以火法精炼产出的铜为阳极,以电解产出的薄铜片为阴极,以硫酸和硫酸铜水溶液作电解液。

在直流电作用下,阳极铜电化学溶解,在阴极上沉积,杂质则进入阳极泥和电解液中,从而实现铜于杂质的分离。

下图为铜电解精炼一般工艺流程图:阳极阳极泥电解液电解液电铜阳极泥残极送电解返火法送阳极泥处理送阳极泥返火精炼槽精炼处理法精炼粗硫酸返火法精炼生产精制硫酸镍返回电解精炼图1-1铜电解精炼一般工艺流程图:2、铜阳极铜电解精炼的原料是火法精炼后烧铸而成的铜阳极。

生产中应尽量获得质量良好的铜阳极板。

二、技术条件及技术经济指标的选择1、操作技术条件⑴、电流密度电流密度是指单位面积上通过的电流安培数。

电流密度的范围为200-360A /m 2.。

种板电解槽电流密度比普通电解槽电流密度稍低,本设计中普通电解槽电流密度取300 A /m 2,种板电解槽电流密度取230A /m 2。

⑵、电解液成分电解液成分主要由硫酸和硫酸铜水溶液组成。

其铜和硫酸的含量视电流密度、阳极成分和电解液的纯净度等条件而定。

在电解生产中,必须根据具体条件加以掌握,以控制电解液的含铜量处于规定的范围。

⑶、极距极距一般指同极中心距。

本设计取极距为90mm 。

⑷、阳极寿命和阴极周期阳极寿命根据电流密度、阳极质量及残极率来确定,一般为18-24天。

阴极周期与电流密度、阳极寿命及劳动组织等因素有关,一般为阳极寿命的1/3。

本设计中阳极寿命为18天,阴极寿命为6天。

2、技术经济指标 ⑴、电流效率电流效率是指电解过程中,阴极实际析出量占理论量的百分比。

本设计中电流效率为% ⑵、残极率残极率是指产出残极量占消耗阳极量的百分比。

本设计中残极率17%。

⑶、电解回收率铜电解回收率反应在电解过程中铜的回收程度,其计算方法如下:铜电解回收率×100 % ⑷、槽电压槽电压由电解液电阻引起的电压降,金属导体电压降,接触点电压降,克服阳极泥电阻的电压降,浓差极化引起的电压降等组成。

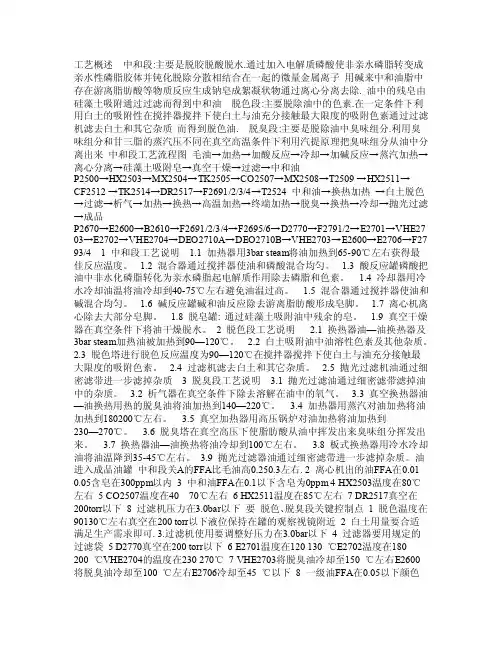

工艺概述中和段:主要是脱胶脱酸脱水.通过加入电解质磷酸使非亲水磷脂转变成亲水性磷脂胶体并钝化脱除分散相结合在一起的微量金属离子用碱来中和油脂中存在游离脂肪酸等物质反应生成钠皂成絮凝状物通过离心分离去除. 油中的残皂由硅藻土吸附通过过滤而得到中和油脱色段:主要脱除油中的色素.在一定条件下利用白土的吸附性在搅拌器搅拌下使白土与油充分接触最大限度的吸附色素通过过滤机滤去白土和其它杂质而得到脱色油. 脱臭段:主要是脱除油中臭味组分.利用臭味组分和甘三脂的蒸汽压不同在真空高温条件下利用汽提原理把臭味组分从油中分离出来中和段工艺流程图毛油→加热→加酸反应→冷却→加碱反应→蒸汽加热→离心分离→硅藻土吸附皂→真空干燥→过滤→中和油P2500→HX2503→MX2504→TK2505→CO2507→MX2508→T2509 →HX2511→CF2512 →TK2514→DR2517→F2691/2/3/4→T2524 中和油→换热加热→白土脱色→过滤→析气→加热→换热→高温加热→终端加热→脱臭→换热→冷却→抛光过滤→成品P2670→E2600→B2610→F2691/2/3/4→F2695/6→D2770→F2791/2→E2701→VHE27 03→E2702→VHE2704→DEO2710A→DEO2710B→VHE2703→E2600→E2706→F27 93/4 1 中和段工艺说明 1.1 加热器用3bar steam将油加热到65-90℃左右获得最佳反应温度。

1.2 混合器通过搅拌器使油和磷酸混合均匀。

1.3 酸反应罐磷酸把油中非水化磷脂转化为亲水磷脂起电解质作用除去磷脂和色素。

1.4 冷却器用冷水冷却油温将油冷却到40-75℃左右避免油温过高。

1.5 混合器通过搅拌器使油和碱混合均匀。

1.6 碱反应罐碱和油反应除去游离脂肪酸形成皂脚。

1.7 离心机离心除去大部分皂脚。

1.8 脱皂罐: 通过硅藻土吸附油中残余的皂。

植物油厂生产部精炼车间操作规程1 目的规范精炼车间工艺及设备操作规程,确保人员安全有效操作。

2 范围适用于精炼车间。

3 有关操作及设备保养规程3.1 精炼车间抗氧化剂配制及添加操作规程3.1.1 目的:使食用油的抗氧化性增强。

3.1.2 适用范围:适用于精炼车间生产的散装、小包装油。

3.1.3 具体配置方法:A 向抗氧化剂罐中加精炼油;B 用磅秤秤TBHQ ,慢慢倒入抗氧化剂罐,并同时搅拌,使其搅拌均匀,直到看不到乳白色的物质为止。

C 根据增加量来计算,其计算公式如下:T=F*P/106其中F为流量P为添加浓度A. 3.2 精炼车间过滤片清洗操作规程3.2.1 从Ama_filter中取出过滤片,小心轻便地取下滤片底部的“O”型圈清洗干净,收好,然后将过滤片置洗槽中。

3.2.2 在洗槽中加水至滤片全部浸泡为止,加入约200KG固碱或同当量的液碱,配成5%左右的洗液。

3.2.3 打开加汽阀,用蒸汽煮滤片50小时左右。

3.2.4 用高压喷枪喷洗滤片表面,直至滤片表面清亮为止。

3.2.5 清洗干净后,在用0.3%左右的磷酸浸泡2小时后再把水排掉。

3.2.6 滤片清洗干净后,将原先取下的密封圈表面涂抹黄油后,重新装配于过滤片上,然后将滤片装于过滤器中。

3.2.7 注意:A 在滤片搬运及清洗过程严禁用硬物或尖锐器件撞击表面,以免损伤滤片,如滤片表面附有较多残渣难于清洗,可用胶管轻轻抽打;B 在重新安装“O”形圈时,检查“O”形圈有无破损现象,对破损“O”形圈要及时更换。

B. 3.3 精炼车间离心机维修保养注意要点3.3.1 新离心机在开始使用200小时后或更换齿轮开始使用200小时后需更换轮箱润滑油。

3.3.2 注意每次加油位置应控制在齿轮箱视镜的二分之一处。

3.3.3 第一次更换润滑油后,然后离心机每次运行1500小时后,须更换一次蜗轮箱润滑油3.3.4 注意:如新机运行200小时后,开启蜗轮箱发现有黑色物或类似胶物黏附与蜗轮箱壁上,则更换润滑油时应使用美孚SHC 320,如无此类情况则使用美孚632。

铜精炼工艺操作规程1、工艺原理一般粗铜含有 0.5~1.5%的杂质,紫杂铜含有 1~5%的杂质。

这些杂质的存在,使铜的抗腐性弱,机械性能差,导热、导电率低,不适合机械加工及电气工业的应用。

火法精炼主要是将金、银等贵重金属以外的杂质含量降低到相应限度,以满足电解精炼的要求。

火法精炼是将粗铜、紫杂铜装入精炼炉内熔化后,向熔体铜内通入空气,使其中对氧亲和力较大的杂质 Zn 、Fe 、Pb 、Sn 、As 、S 等发生氧化,以氧化物的形态与参加炉内的熔剂发生氧化反响,于铜液外表形成炉渣,或挥发进入炉气而除去。

残留在铜液中的氧,经复原脱去后,即可浇铸成电解精炼用的阳极板。

因此,铜火法精炼可分成以下两个主要反响阶段: 1.1 氧化阶段在 1160℃的温度条件下,使铜液中的杂质发生氧化而除去。

主要反响式: 4Cu+O =2Cu O22Cu O+Me=2 Cu+MeO2MeO+SiO = Me O·SiO222Cu 2O+ Cu 2S=6 Cu+SO ↑21.2 复原阶段经氧化后铜熔体约含有 8%左右的氧,需进展复原以脱除铜熔体中的氧。

其主要反响式〔用煤粉作复原剂〕:Cu O+C=2 Cu+CO24 Cu2O+CH4=8 Cu+CO2+2 H O2Cu O+CO=2 Cu+CO2 2Cu O+H =2 Cu + H O2 2 26Cu O+2C H =12 Cu+2CO+m H + 2CO2 2 m 22 2、工艺流程3、主要工艺设备一览表序号 设备名称规格型号数 量主要技术参数 备注69-12-8D7空气压缩机 3LA-16/3.5风量 6763-7981m 3/h3 风 压 21732-21947Pa打气量 16m 3/min 4出口压力 0.35MPa75Kw电机 75 Kw冷却水泵JS80-65-160配 用 电 机 Y132S -2 282扬 程 28m 流 量 7.5 Kw50m 3/h热水泵 JS100-65-250扬 程 20m 流 量 配 用 电 机 Y132S-4 9250m 3/h7.5 Kw10 贮油罐200m 32 Φ 6500*6800玻璃钢冷塔80,100t桓台宏玉玻璃钢生产11 212 切割机J3G-400 113 电焊机BX1-3002沟通 〔打〕齿轮流量 33.3L/minY100 L 2-42.2 Kw14油泵KCB-33.3 41.45MPa(卸)齿轮流量 300L/minY132 M 2-615 油泵KCB-300 20.36MPa5.5Kw1 铜阳极 精炼炉炉 膛 4900*2600 4 容量:60-75t 熔池面积:13 ㎡ 燃料:煤焦油最大熔池深度:680㎜ 2 圆盘浇铸机Φ 8600-9000 铸模 18-20 块 配用电机㎜ 2 浇铸速度 100 块/时 2.2Kw 3 地轨加料机 自制 2加料力量 1t/次电动单梁桥式起重量 3-5 吨 Zd 41-4 14 起重机6 电机 7.5 Kw起重量 2.5t5 卷扬机 JJK 20 平均绳速 25m/min Y100L1-42.2Kw风机9-12 风量 7133m 3/h 55Kw2 风压 16729Pa4、工艺技术条件4.1铜阳极板技术标准4.1.1铜阳极板的化学成分Cu≥99.0%~99.5% As ≤0.09%Sb ≤0.02%Bi ≤0.02% Zn≤0.02%Fe≤0.05%Pb≤0.15%Ni≤0.25%S≤0.05% 4.1.2.1 每块阳极板的重量为200±20Kg(外购板±5Kg)〔鹏辉〕;每块铜阳极板的重量 265Kg,每块重量允差±5Kg。

50T/D全连续精炼车间工艺操作手册目录工艺过程 (3)主要设备简介 (6)操作说明 (9)开车与停车 (15)事故处理与安全操作 (17)取样与化验 (22)1.工艺过程1.1.工艺流程:定量←磷酸碱或水↓↓毛油→毛油称→计量→加热→碱炼锅→酸油反应→碱炼锅→碱或水水↓↓→加热→离心分离→碱炼锅→加热→离心分离→碱炼锅→加热→↓皂脚真空↑离心分离→碱炼、脱胶油→加热→干燥器→冷却→三、四级油→换热调温↓废水真空真空↑↑→白土混合→脱色器→脱色过滤→脱色油→真空析气→油换热→加热→脱臭↑定量←白土→油换热→冷却→过滤→成品油↑定量←加柠檬酸1.2.概述:油脂精炼的目的是去除毛油中所含的固体杂质、游离脂肪酸、胶质、磷脂、蜡、色素、异味及有害物质等,以提高油脂的使用价值,从油脂精炼的副产品中也可以提取一些有用的成份,用于制药、化工、食品、纺织等方面。

本车间可用于精炼毛棉籽油、毛豆油、毛菜籽油、毛葵花籽油等植物油,分四个工序:(1)脱胶;(2)脱酸;(3)脱色;(4)脱臭。

一般情况下,按上述工序依此加工可得到棉籽二级油、葵花籽二级油、大豆、菜籽一级油,并且也可以生产符合国标的三、四级大豆油、棉籽油、菜籽油、葵花籽油。

如果生产不同品质的油,可根据实际情况选择不同的工序组合。

1.3.生产工序分述:1.3.1.脱胶:脱除毛油中胶体物质的工艺过程称为脱胶,毛油中的胶体物质,尤其是磷脂以及棉籽独有的棉酚成分,在碱炼脱酸时,能使油脂和碱液发生乳化现象,增加操作困难和炼耗,并影响到后面的脱色、脱臭工序。

另一方面,成品油中胶体物质含量过高会影响感观质量,使油色加深,透明度下降且影响工业与食品的使用效果。

油脂中的胶体主要成分是磷脂、蛋白质、粘液物等,磷脂(以卵磷脂为代表)属于“双亲媒性分子”,在其分子结构中,既有疏水性(亲油性)的非极性基团,又有亲水性的极性基团,后者具有较强的吸水能力,随着吸收水份的增加,磷脂分子体积膨胀,质点相互吸附形成胶团,比重增大。

菜籽油精炼设备工艺流程郑州宏日机械设备有限公司专业从事各种植物油、动物油制油设备,精油和色素提取设备的生产制造,对各类油脂设备加工具有丰富的经验,今天宏日机械为大家详细介绍菜籽油精炼设备工艺流程!菜籽油是含芥酸的半干性油类。

除低芥酸菜籽油外,其余品种的菜籽油均含有较多的芥酸,其含量约占脂肪酸组成的26.3%~57%。

高芥酸菜油的营养不及低芥酸莱油,但特别适合制船舶润滑油和轮胎等工业用油。

在制油过程中芥子甙受芥子酶作用发生水解,形成一些含硫化合物和其他有毒成分,从而影响了毛油的质量。

一般的粗炼工艺对硫化物的脱除率甚低,因此食用菜籽油应该进行精制。

(1)精炼工艺流程1、粗炼菜油精炼工艺流程2、①精制菜籽色拉油精炼工艺流程(间歇)操作条件:碱炼操作温度初温30~35℃,终温60~65℃,碱液浓度16°Bé,超量碱添加量为油量的0.2%~0.25%,另加占油量0.5%的泡花碱(浓度为40°Bé),中和时间l h左右,沉降分离时间不小于6 h。

碱炼油洗涤温度 85~90℃,第一遍洗涤水为稀盐碱水(碱液浓度0.4%,添加油量0.4%的食盐),添加量为油量的15%。

以后再以热水洗涤数遍,洗涤至碱炼油含皂量不大于50 ppm。

脱色时先真空脱水30 min,温度90℃,操作绝对压力4.0kPa,然后添加活性白土脱色,白土添加量为油量的 2.5%~3%,脱色温度90~95 ℃,脱色时间 20 min,然后冷却至 70 ℃以下过滤。

脱色过滤油由一、二级蒸汽喷射泵形成的真空吸入脱臭罐加热至100℃,再开启第三级和第四级蒸汽喷射泵和大气冷凝器冷却水,脱臭温度不低于245℃,操作绝对压力260~650Pa,大气冷凝器水温控制在30℃左右,汽提直接蒸汽压力0.2MPa,通入量为8~16 kg/t·h,脱臭时间3~6 h,脱臭结束后及时冷却至 70℃再过滤。

②精制菜籽色拉油精炼流程(全连续)操作条件:过滤毛油含杂不大于0.2%,碱液浓度18~22°Bé,超量碱添加量为理论碱量的10%~25%,有时还先添加油量的0.05%~0.20%的磷酸(浓度为85%),脱皂温度70~82℃,洗涤温度95℃左右,软水添加量为油量的10%~20%。

设备操作观程精炼车间操作规程说明一水化脱酸段说明毛油进入车间水化罐之前,首先要检查水化罐下排油脚和出油阀门是否关闭;待检查完毕后方可进油,进油后看油温是否符合工艺要求,若不符合需加温到工艺所需温度。

丁•此同时把炼汕所需的碱水和盐水调配好以备用。

以下为具体操作工艺指标:1.搅拌打开把油加热到65°C左右开始加酸,加酸量一般控制在0. 05%〜0.2%(占油量);加完后继续搅拌30分钟,同时把油温升至(75〜80) °C后,把事先准备好碱水加入油中(碱水浓度据油的酸价而定);加入量按油重的1%〜2.5%计算,加完后把速度降为原来的一半继续搅拌20分钟后,静置1小时左右。

2.时间到后开起搅拌把配好的(85〜90) °C盐水加入油中;盐水浓度为3%〜5%;加入量为10%〜15%占油重;继续全速搅拌30 分钟;然后静置(4〜8)小时。

3.时间到后,放出下层油脚,然后把油加热到(110〜130) °C送去真空干燥。

即为成品四级菜籽油。

4.对于浸出油把干燥油温升至(130〜150) °C左右,若残溶指标不合格,把油再送到后面脱酸塔再脱溶一次。

5.油脚的处理:开启搅拌,把油脚锅中的油脚加热到(90〜100) °C;同时加入(10〜15)公斤精盐;然后静置(8〜12)小时用撇油泵撇去上层油脂。

注:根据油品的不同以上可做适当的调整。

(二)、脱溶干燥塔1、调节干燥换热器,使油温控制在120C左右,当油进入第一层后开启第一层的II接汽翻动汽,保持直接汽压力在0.2Mpa,以下两层依同。

2、当脱溶塔底部视镜能看到油位时,开启干燥油泵冷却水阀门,开启干燥油泵,调节阀门,使出口压力表稳定。

3、当干燥汕到碱炼油罐后,干燥塔中汕已走稳,根据汕品的残溶,如果残溶高,可将肓接汽保持在0.2Mpa o如进汕残溶低,可将肓接汽控制在0.05Mpa o4、当碱炼汕罐液位达到一半时,开川碱炼汕泵进汕阀,关闭泵的出油阀,开启泵,当出口压力上升至0.2Mpa以上,徐徐开启出口阀门,根据产量调节出油流量。