常用油缸尺寸

- 格式:pdf

- 大小:361.48 KB

- 文档页数:1

液压油缸标准尺⼨表⼀、液压油缸定义液压油缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执⾏元件。

它结构简单、⼯作可靠。

⽤它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到⼴泛应⽤。

液压缸输出⼒和活塞有效⾯积及其两边的压差成正⽐;液压缸基本上由缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置与排⽓装置组成。

缓冲装置与排⽓装置视具体应⽤场合⽽定,其他装置则必不可少。

⼆、液压油缸型号尺⼨有:1、常⽤的标准有Φ140/100-800其含义是缸(直)径(内径)为140,杆径为100,⾏程为800。

⼀般注明缸径,杆径,⾏程,连接⽅式,安装距离,⼯称压⼒,⽣产时间,出⼚编号等。

2、180/150/125/100427019MPa50-75吨;缸筒材料采⽤45#或强度相当的材料,安全余量⼤;密封圈采⽤⽇本华尔卡产品;零部件采⽤数控机床加⼯,精度易于得到有效保证,⽣产质量⼀致性好。

3、三级、四级液压缸;额定⼯作压⼒19MPa;⾏程3880~6200mm;最⼤伸出套筒直径为195mm;油缸推⼒20-56吨,适⽤车载40-85吨。

采⽤⾼端的三维设计及仿真软件进⾏油缸的设计,校核油缸关键部位的强度,进⾏液压系统及流场的仿真。

三、液压油缸型主要尺⼨的确定(1)缸筒直径的确定根据公式:F=P×A,由活塞所需要的推⼒F和⼯作压⼒P可求得活塞的有效⾯积A,进⼀步根据油缸的不同结构形式,计算缸筒的直径D。

(2)活塞杆尺⼨的选取活塞杆的直径d,按⼯作时的受⼒情况来确定。

根据表4-2来确定。

(3)油缸长度的确定油缸筒长度=活塞⾏程+活塞长度+活塞导向长度+活塞杆密封及导向长度+其它长度。

活塞长度=(0.6—1)D;活塞杆导向长度=(0.6—1.5)d。

其它长度指⼀些特殊的需要长度,如:两端的缓冲装置长度等。

某些单活塞杆油缸油时提出最⼩导向程度的要求,如:H≥L/20+D/2。

油缸标准规格油缸是工业机械设备中常见的液压元件,起到储存和传递液压能量的作用。

为确保工业生产的顺利进行,油缸需要具备一系列标准规格。

本文将介绍油缸的一些主要标准规格。

1. 内径(Bore)油缸的内径,也称为缸筒内径,是指油缸内部金属筒体的直径。

内径的选择与应用场景和液压系统的需求密切相关。

常见的油缸内径规格有40mm、50mm、63mm、80mm、100mm、125mm等。

2. 行程(Stroke)行程指的是油缸活塞能够运动的距离。

行程决定了油缸能够提供的推力和位置调节的范围。

常见的油缸行程规格有100mm、200mm、300mm、400mm等。

3. 接头(Ports)油缸的接头是用于连接液压管路的接口。

根据国际标准的要求,常见的油缸接头规格有M12×1.5、M14×1.5、M16×1.5、M20×1.5等。

4. 工作压力(Operating Pressure)工作压力是指油缸所能承受的液压系统工作压力的上限。

根据系统设计要求和工作负荷,油缸的工作压力一般为10MPa、16MPa、25MPa、32MPa等。

5. 端盖(End Caps)油缸的端盖是封闭油缸两端的零件,通常由铸铁或铝合金制成。

端盖的设计和材料需根据油缸的工作条件和环境进行选择。

6. 密封件(Seals)油缸将液压能量转化为机械运动,其中的密封件起到密封油液的作用。

常见的密封件有O型圈、密封条、缸套密封等。

密封件的选择需考虑工作介质、温度和压力等因素。

7. 安装方式(Mounting Style)油缸的安装方式有多种,例如固定式(不可调节)、支撑式、法兰式、腔体式等。

具体的安装方式需根据设备的布局和使用要求进行选择。

8. 材料选择(Material Selection)油缸的材料直接影响其性能和可靠性。

通常情况下,油缸的缸筒、活塞杆和活塞杆端头由优质的合金钢制成,端盖和连接部件由耐腐蚀的铸铁或铝合金制成。

液压油缸的主要设计技术参数一、液压油缸的主要技术参数:1.油缸直径;油缸缸径,内径尺寸。

2.进出口直径及螺纹参数3.活塞杆直径;4.油缸压力;油缸工作压力,计算的时候经常是用试验压力,低于 16MPa 乘以,高于 16 乘以5.油缸行程;6.可否有缓冲;依照工况情况定,活塞杆伸出收缩若是冲击大一般都要缓冲的。

7.油缸的安装方式;达到要求性能的油缸即为好,频频出现故障的油缸即为坏。

应该说是合格与不合格吧好和合格还是有区其他。

二、液压油缸结构性能参数包括: 1.液压缸的直径; 2.活塞杆的直径; 3.速度及速比; 4.工作压力等。

液压缸产品种类很多,衡量一个油缸的性能利害主要出厂前做的各项试验指标,油缸的工作性能主要表现在以下几个方面:1.最低启动压力:是指液压缸在无负载状态下的最低工作压力,它是反响液压缸零件制造和装置精度以及密封摩擦力大小的综合指标;2.最低牢固速度:是指液压缸在满负荷运动时没有爬行现象的最低运动速度,它没有一致指标,肩负不相同工作的液压缸,对最低牢固速度要求也不相同。

3.内部泄漏:液压缸内部泄漏会降低容积效率,加剧油液的温升,影响液压缸的定位精度,使液压缸不能够正确地、牢固地停在缸的某一地址,也因此它是液压缸的主要指标之。

液压油缸常用计算公式液压油缸常用计算公式项目公式符号意义液压油缸面积 (cm 2 ) A = π D 2 /4 D :液压缸有效活塞直径 (cm) 液压油缸速度 (m/min) V=Q/A Q :流量 (l / min)V :速度 (m/min)液压油缸需要的流量 (l/min) Q=V × A/10=A× S/10t S :液压缸行程 (m)t :时间 (min)液压油缸用心 (kgf) F = p × Ap :压力 (kgf /cm 2 ) F = (p×-A)(p× A)( 有背压存在时 )q :泵或马达的几何排量 (cc/rev) 泵或马达流量 (l/min) Q = q × n / 1000n :转速( rpm )泵或马达转速 (rpm) n = Q / q× 1000 Q :流量 (l / min)泵或马达扭矩T = q × p / 20 π液压所需功率 (kw) P = Q × p / 612管内流速 (m/s) v = Q × / d 2 d :管内径 (mm)U :油的黏度 (cst)S :油的比重管内压力降 (kgf/cm 2 ) △ P=× USLQ/d 4 L :管的长度 (m)Q :流量 (l/min)d :管的内径 (cm)液压常用计算公式项目公式符号意义D:液壓缸有效活塞直液壓缸面積 (cm2) A =πD2/4徑 (cm)液壓缸速度V = Q / A Q:流量 (l / min)(m/min)V:速度 (m/min)液壓缸需要的流Q=V×A/10=A×S:液壓缸行程(m)量 (l/min)S/10tt:時間 (min)F = p × AF = (p × A)-(p液壓缸用心 (kgf)p:壓力 (kgf /cm2)×A)(有背壓存在時 )q:泵或马达的幾何排泵或馬達流量Q = q × n /量(cc/rev)(l/min) 1000n:转速( rpm)泵或馬達轉速n = Q / q ×1000 Q:流量 (l / min)(rpm)泵或馬達扭矩T = q × p / 20π液壓所需功率P = Q × p / 612(kw)管內流速 (m/s) v = Q × / d2 d:管內徑 (mm)U:油的黏度 (cst)S:油的比重管內壓力降△ P=×USLQ/d4 L:管的長度 (m)(kgf/cm2)Q:流量 (l/min)d:管的內徑 (cm)非标液压、机电、试验、工控设备开发研制。

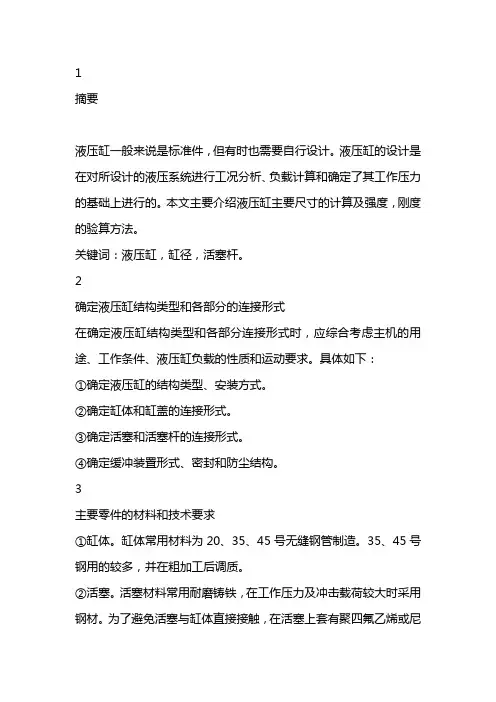

1摘要液压缸一般来说是标准件,但有时也需要自行设计。

液压缸的设计是在对所设计的液压系统进行工况分析、负载计算和确定了其工作压力的基础上进行的。

本文主要介绍液压缸主要尺寸的计算及强度,刚度的验算方法。

关键词:液压缸,缸径,活塞杆。

2确定液压缸结构类型和各部分的连接形式在确定液压缸结构类型和各部分连接形式时,应综合考虑主机的用途、工作条件、液压缸负载的性质和运动要求。

具体如下:①确定液压缸的结构类型、安装方式。

②确定缸体和缸盖的连接形式。

③确定活塞和活塞杆的连接形式。

④确定缓冲装置形式、密封和防尘结构。

3主要零件的材料和技术要求①缸体。

缸体常用材料为20、35、45号无缝钢管制造。

35、45号钢用的较多,并在粗加工后调质。

②活塞。

活塞材料常用耐磨铸铁,在工作压力及冲击载荷较大时采用钢材。

为了避免活塞与缸体直接接触,在活塞上套有聚四氟乙烯或尼龙支承环,以防止活塞划伤缸体表面。

③活塞杆。

有实心和空心两种。

用35、45号钢制造。

为了提高活塞杆的耐磨和防锈性能及抗碰撞能力,常在活塞杆表面高频淬火或火焰淬火(深度0.5~1mm),然后再镀铬(0.03~0.05mm)抛光。

④导向套。

导向套应具有良好的耐磨性能和一定的机械性能,材质不能太硬。

一般用铸铁、黄铜、青铜、尼龙等耐磨材料制成。

4设计输入本文以一小型液压机的工作主缸研究对象,简述了其主要参数、尺寸的确定及强度、稳定性的校核方法过程。

液压机主机概况:①液压机公称力400kN;②液压系统最大工作压力20Mpa;③滑块行程400MM;④压头工进速度10mm/s;⑤压头快进速度40mm/s。

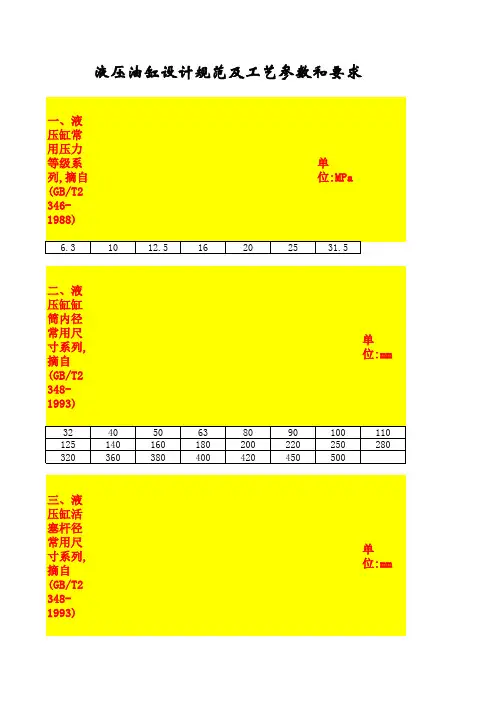

法国工程师雷诺看到热气球上的钢丝绳规格繁多,他就想了一个办法,将10开5次方,得到一个数1.6,然后辗转相乘,得出5个优先数如下:1.0、1.6、2.5、4.0、6.3这是一个等比数列,后数为前数的1.6倍,那么10以下的钢丝绳一下子只有5种,10到100的钢丝绳也只有5种,即10, 16, 25, 40, 63。

液压油缸标准尺寸表

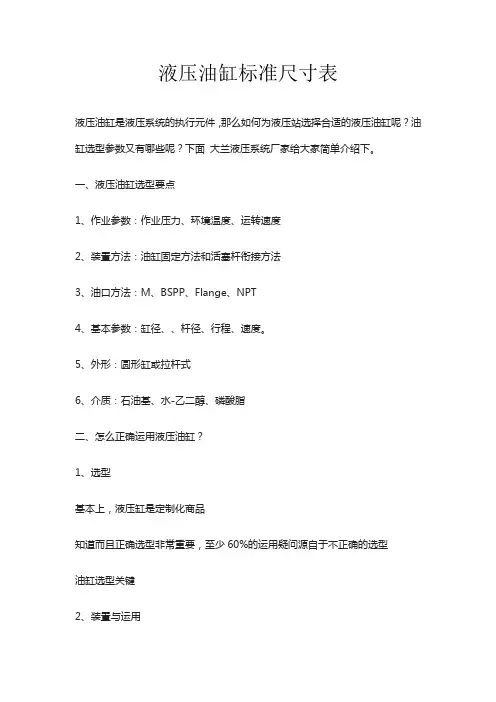

液压油缸是液压系统的执行元件,那么如何为液压站选择合适的液压油缸呢?油缸选型参数又有哪些呢?下面大兰液压系统厂家给大家简单介绍下。

一、液压油缸选型要点

1、作业参数:作业压力、环境温度、运转速度

2、装置方法:油缸固定方法和活塞杆衔接方法

3、油口方法:M、BSPP、Flange、NPT

4、基本参数:缸径、、杆径、行程、速度。

5、外形:圆形缸或拉杆式

6、介质:石油基、水-乙二醇、磷酸脂

二、怎么正确运用液压油缸?

1、选型

基本上,液压缸是定制化商品

知道而且正确选型非常重要,至少60%的运用疑问源自于不正确的选型

油缸选型关键

2、装置与运用

油液清洁度、运用环境油缸的放置、防护。

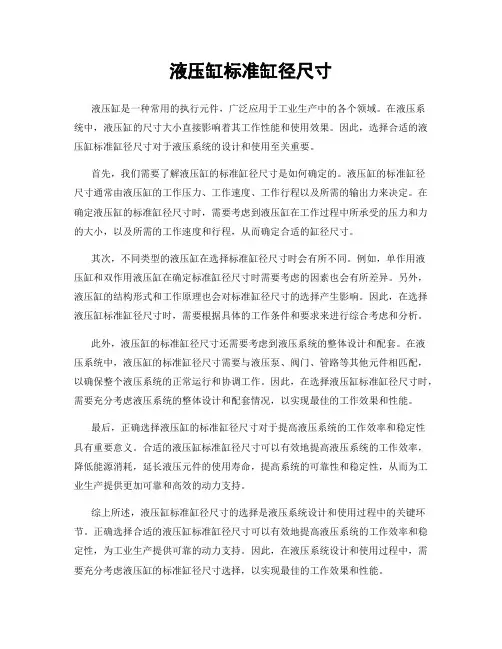

液压缸标准缸径尺寸液压缸是一种常用的执行元件,广泛应用于工业生产中的各个领域。

在液压系统中,液压缸的尺寸大小直接影响着其工作性能和使用效果。

因此,选择合适的液压缸标准缸径尺寸对于液压系统的设计和使用至关重要。

首先,我们需要了解液压缸的标准缸径尺寸是如何确定的。

液压缸的标准缸径尺寸通常由液压缸的工作压力、工作速度、工作行程以及所需的输出力来决定。

在确定液压缸的标准缸径尺寸时,需要考虑到液压缸在工作过程中所承受的压力和力的大小,以及所需的工作速度和行程,从而确定合适的缸径尺寸。

其次,不同类型的液压缸在选择标准缸径尺寸时会有所不同。

例如,单作用液压缸和双作用液压缸在确定标准缸径尺寸时需要考虑的因素也会有所差异。

另外,液压缸的结构形式和工作原理也会对标准缸径尺寸的选择产生影响。

因此,在选择液压缸标准缸径尺寸时,需要根据具体的工作条件和要求来进行综合考虑和分析。

此外,液压缸的标准缸径尺寸还需要考虑到液压系统的整体设计和配套。

在液压系统中,液压缸的标准缸径尺寸需要与液压泵、阀门、管路等其他元件相匹配,以确保整个液压系统的正常运行和协调工作。

因此,在选择液压缸标准缸径尺寸时,需要充分考虑液压系统的整体设计和配套情况,以实现最佳的工作效果和性能。

最后,正确选择液压缸的标准缸径尺寸对于提高液压系统的工作效率和稳定性具有重要意义。

合适的液压缸标准缸径尺寸可以有效地提高液压系统的工作效率,降低能源消耗,延长液压元件的使用寿命,提高系统的可靠性和稳定性,从而为工业生产提供更加可靠和高效的动力支持。

综上所述,液压缸标准缸径尺寸的选择是液压系统设计和使用过程中的关键环节。

正确选择合适的液压缸标准缸径尺寸可以有效地提高液压系统的工作效率和稳定性,为工业生产提供可靠的动力支持。

因此,在液压系统设计和使用过程中,需要充分考虑液压缸的标准缸径尺寸选择,以实现最佳的工作效果和性能。

缸径:在发动机上,活塞在气缸内做往复直线运动,其中气缸的直径简称缸径。

缸径的确定:油缸的总牵引力、总推力和运动速度一般是已知的,行程长度由工作要求决定,也可认为是已知的(油缸的长度最好不超过直径的20倍)。

当总的推力不变时,油缸的直径与工作压力的根方成反比。

直径既小(机构紧凑),压力又低(系统较简,泄漏较少)。

解决这个矛盾问题的原则是:在直径尺寸适当的情况下,尽量取较低的工作压力。

确定油缸尺寸时,对于不同用途的机床,考虑的因素也不同。

(1)动力大的机床(如拉、刨、车、组合机床等):这类机床的油缸直径是根据牵引力(或推力)P及油缸工作压力p而定的。

油缸的工作压力p可参考下表选取。

冲程与缸径之比:冲程与缸径之比是内燃机的最基本最主要的结构要素。

它不仅对扫气品质和热传导有重大影响,而且也影响发动机的功率和耗油率。

它还影响所有零部件的结构和尺寸,从而影响发动机的振动、比重量指标和使用寿命。

二冲程汽油机一般都采用回流扫气,即利用新鲜混合气将气缸中剩余的废气排出排气口。

由此可知,将气缸中的废气排得越彻底,并同时跟随废气跑出的新鲜混合气越少(这种情况称为扫气品质好),则发动机的功率就越大,耗油率就越低。

若S/D较大,气缸中残余废气所占的体积就较大,扫气阻力也大,使新鲜混合气在整个扫气过程中所经过的路程较长。

这就必然导致新鲜混合气与废气的混合,从而降低扫气品质。

S/D较大,也使气缸的表面积大,热损失也大。

若S/D很小,缸筒呈扁圆柱形,新鲜混合气在气缸中很难形成一个理想的扫气回流,并且容易与残余废气相混合,从而降低扫气品质。

另外,由于气缸是一个扁圆柱形,使得混合气燃烧时火陷从火花塞传到缸壁附近所经过的路程较长,很难使混合气充分燃烧,燃烧品质也不好。

试验表明,S/D=0.9~1.1时,扫气品质和燃烧品质最好,功率最高,耗油率最低。

若S/D较大,连杆的长度也必须相应增大,则发动机的高度也必然大,发动机较重。

但活塞对气缸的侧压力较小,活塞运动的加速度变化值也较小,所以振动较小。

油缸重量计算公式

油缸重量的计算公式取决于油缸的形状和尺寸,以及所使用的材料的密度。

在计算油缸重量时,需要考虑油缸底部、壁厚和顶部的形状,以及可能存在的附件和支撑结构。

对于常见的油缸形状和尺寸,以下是一些常用的公式:

1.圆柱形油缸:

圆柱形油缸包括圆柱体和圆盖。

油缸的底部和顶部通常是圆形,底部的直径为D1,顶部的直径为D2,油缸的高度为H,壁厚为t。

油缸的底部面积为A1=(π/4)*(D1^2-D2^2)

油缸的体积为V=A1*H

油缸的重量为W=V*ρ

其中,ρ为油缸的材料密度。

2.球形油缸:

球形油缸是一个完全封闭的球体。

油缸的直径为D,壁厚为t。

油缸的体积为V=(4/3)*π*((D/2)^3-(D/2-t)^3)

油缸的重量为W=V*ρ

3.矩形油缸:

矩形油缸通常用于存储大量的液体。

油缸的底部和顶部通常是矩形形状,底部的长度为L1,宽度为W1,顶部的长度为L2,宽度为W2,油缸的高度为H,壁厚为t。

油缸的底部面积为A1=L1*W1

油缸的顶部面积为A2=L2*W2

油缸的体积为V=(A1+A2)*H

油缸的重量为W=V*ρ

需要注意的是,以上公式仅适用于简化的油缸形状和尺寸,实际情况可能更复杂。

如果油缸具有不规则形状,或者包含附件和支撑结构,则需要根据具体情况进行计算。

此外,还需要根据材料的实际密度确定ρ的数值。

总结起来,油缸重量的计算公式主要涉及油缸的体积计算公式和材料密度,具体公式根据油缸的形状和尺寸而定。

在进行油缸重量计算时,需要根据实际情况选择适当的公式,并考虑附件和支撑结构的影响。

油缸尺寸标准

油缸尺寸的标准取决于具体的应用领域和行业,以下是一些常见

的油缸尺寸标准:

1. ISO标准:国际标准化组织(ISO)发布了液压工业用的销售

标准ISO 6020-1和ISO 6022。

这些标准定义了液压缸的尺寸范围和设计要求,包括缸体直径、活塞直径、活塞杆直径、缸体长度和活塞行

程等。

2. NFPA标准:美国液压与气动工业协会(NFPA)发布了液压缸

的尺寸标准。

这些标准将液压缸分为3种尺寸系列:T系列、M系列和MH系列。

每个系列都有不同的尺寸范围和设计要求。

3. DIN标准:德国国家标准化组织(DIN)也发布了液压缸的尺

寸标准。

这些标准定义了液压缸的缸体直径、活塞直径、活塞杆直径、缸体长度和活塞行程等。

4. 客户定制标准:许多液压缸制造商也提供根据客户特定需求

定制的油缸尺寸。

这些定制的油缸通常是为了满足特殊应用的需求。

需要注意的是,这些标准仅提供了一些常见的尺寸范围和设计要求,具体的油缸尺寸还会根据实际应用需求进行定制。

在选择油缸尺

寸时,应根据具体应用环境和工作要求进行评估和选择。

油缸缸径与推力对照表首先需要知道系统压力假设系统压力为P(单位Mpa),油缸输出力为F (单位N),活塞面积S(单位,mm2,既平方毫米),活塞半径r(单位,mm)P=F/S(帕斯卡原理),所以S=F/P300T油缸,3.14*r*r=300*10000/P计算得出r=根号下(300*10000)/(P*3.14),计算得出半径(单位为毫米的值)同理,200公斤r=根号下(0.2*10000)/(P*3.14),计算得出半径(单位为毫米的值)推力=缸径x系统压力可以先考虑缸径,这取决于机械部分的尺寸限制,总的来说是越精致越好,同时要满足强度和刚度的要求。

如果油缸尺寸不受限制,那么可以只考虑系统压力,通常是越小越好。

系统压力低,可以优先选用国产元件,可以降低成本,减小跑冒滴漏的概率。

但如果负载有速度要求,压力越低,油缸直径越大,需要的流量也越大,大规格的液压元件反过来会增加成本。

现在的工程机械,为了降低重量和体积,最高压力通常在32兆帕。

工业机械,不太计较体积,压力也达到25兆帕,但机床行业的压力很低,通常为7兆帕。

手持的液压机具,为了减小重量,压力要达到70兆帕。

您看看你的产品特性,可以大致确定最大压力,反过来再确定缸径即可。

推力=缸径x系统压力可以先考虑缸径,这取决于机械部分的尺寸限制,总的来说是越精致越好,同时要满足强度和刚度的要求。

如果油缸尺寸不受限制,那么可以只考虑系统压力,通常是越小越好。

系统压力低,可以优先选用国产元件,可以降低成本,减小跑冒滴漏的概率。

但如果负载有速度要求,压力越低,油缸直径越大,需要的流量也越大,大规格的液压元件反过来会增加成本。

现在的工程机械,为了降低重量和体积,最高压力通常在32兆帕。

工业机械,不太计较体积,压力也达到25兆帕,但机床行业的压力很低,通常为7兆帕。

手持的液压机具,为了减小重量,压力要达到70兆帕。

您看看你的产品特性,可以大致确定最大压力,反过来再确定缸径即可。

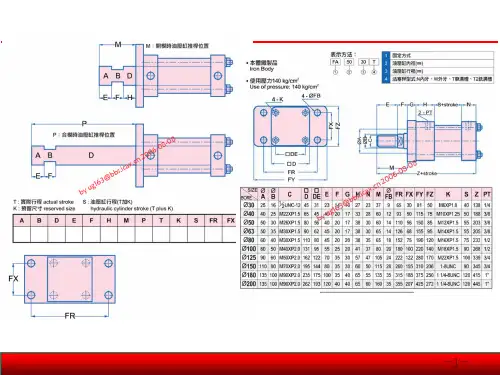

CD/CG250、CD/CG350系列重载液压缸本系列缸是由14种缸径,分别按两种速比组成28种规格的单活塞双作用差动油缸。

另外缸头法兰式、中间耳轴安装和底座安装式三种还可做成双活塞杆双作用等速油缸,再加上无端部缓冲和两端部有缓冲(采用可调节流阀)与上述28种规格组成384个品种。

本系列为80年代引进前联邦德国曼内斯曼力士乐公司专有技术制造,其安装型式和尺寸符合德国钢厂标准和ISO3320,特别适合于环境恶劣,重载的工作状态下,广泛应用于钢铁、铸造、锻造及机械制造等工业部门。

(1)技术性能表1 技术性能与特点(2)型号说明选型标记举例:所选液压缸为:差动缸25Mpa压力系列,中部摆动式ZB,D/d=100/70,行程S=1000,摆轴至杆端距离(不含T)K=500,公制螺纹油口,杆端型式1A,杆端加长T=200,活塞杆材质1C117N12,标记;液压缸C25ZB100/70-1000MIA-K500、T200、S注明:标记中无特殊要求时,按以下情况供货,即:介质为矿物油;油口在上方;两端缓冲;国产密封件;外表果绿色;活塞杆材质为45;ZB型液压缸的摆抽位于中间位置。

HSG※01系列液压缸用途与特征:HSG※01系列双作用单杆活塞液压系统中作往复直线运动的执行机构。

具有结构简单、工作可靠、装拆方便、易于维修、可带缓冲装置及连接方式多样等特点。

它适用于工程机械、矿山机械、起重运输机械、冶金机械及其他机械中。

工作原理:双作用单杆活塞式液压缸是利用液压力推动活塞杆作正、反两个方向的运动,从而带动其他工作部件作往复直线运动。

型号与性能参数缸头、缸筒连接方式表编号连接方式备注1缸头耳环带衬套2缸头耳环装关节轴承3绞轴用于缸径D≥φ80活塞杆端连接方式表缓冲部位表Y-HG1、Y-HG2系列冶金标准液压缸随着国民经济的迅速发燕尾服,我国冶金设备采用液压技术日益增多。

但目前用于冶金设备的液压缸存在着品种繁多,型号规格不统一,结构多样化等等现象,给设计、制造、用户维修带来不少困难。

CD/CG重载液压缸技术参数

CD/CG液压缸最大行程及全长公差

安装方式

CD250A、CD250B差动液压缸尺寸/mm

注:1、A10型用螺纹连接缸底,适用于所有尺寸的缸径。

2、B10型用焊接缸底,只用在≤100mm的缸径。

3、缸头外侧采用密封盖,仅用于≥125mm的缸径。

4、缸头外侧采用活塞杆导向套,仅用于≤100mm的缸径。

5、缸头、缸底与缸筒螺纹连接时,当缸径≤100mm,螺钉头均露在法兰外,当缸径>100mm时,

螺钉头凹入缸底法兰内。

6、单向节流阀和排气阀与水平线夹角θ:

CD350系列:缸径≤200mm,θ=30º;缸径≥220mm,θ= 45º。

CD250系列:除缸径=300mm,θ= 45º外,其余均为30º。

7、01为惠式管螺纹;02为ISO公制螺纹。

(以下表注与此表相同)

CD350A、CD350B差动液压缸外形尺寸表

CD250C、CD250D差动液压缸外形尺寸表/mm

CD250E差动液压缸外形尺寸/mm

CD250F差动液压缸外形尺寸/mm

CD350C、CD350D差动液压缸外形尺寸/mm

CD350E差动液压缸外形尺寸/mm

CD350F差动液压缸外形尺寸/mm。

大型液压油缸的基本参数

大型液压油缸由缸筒、活塞杆、活塞、缸底、端盖等部分组成,结构型式如图所示:

型号的命名方法:

常用的工作介质代号:

不标注——矿物油;K——抗燃油;S——水乙二醇;L——磷酸酯。

安装形式代号:

MF3——前端圆法兰式;MF4——后端圆法兰式;MP3——后端固定单耳环式;MP5——带关节轴承、后端固定单耳环式;MT4——中间耳轴或可调耳轴式。

缓冲代号:

U——无缓冲;E——有缓冲。

大型液压油缸进出油口法兰安装图:

进出油口尺寸表:

MF3前端圆法兰式液压油缸安装图:

MF3前端圆法兰式液压油缸安装尺寸表:

MF4后端圆法兰式液压油缸安装图:

MF4后端圆法兰式液压油缸安装尺寸表:

MP3后端固定单耳环式液压油缸和MP5带关节轴承、后端固定单耳环式安装图:

MP3后端固定单耳环式液压油缸和MP5带关节轴承、后端固定单耳环式安装尺寸表:

MT4中间耳轴或可调耳轴式安装图:

MT4中间耳轴或可调耳轴式安装尺寸表:。