弯曲变形过程及特点

- 格式:ppt

- 大小:7.38 MB

- 文档页数:19

简述弯曲变形与折曲变形的特点(一)弯曲变形与折曲变形弯曲变形的特点•弯曲变形是指材料在受到外力作用下,呈现一种弯曲形态的变形方式。

•弯曲变形的发生是由于外力在材料上产生了弯矩,使得材料内部产生了应力和应变。

•弯曲变形通常发生在杆件、梁等长而细的构件上,对应力和变形的研究非常重要。

弯曲变形的影响因素•弯曲变形受到外力的大小和作用点位置的影响,存在一个最大弯矩使材料发生破裂。

•弯曲变形受到材料的截面形状和尺寸的影响,不同截面形状和尺寸的材料弯曲承载能力不同。

•弯曲变形还受到材料的弹性和塑性特性的影响,不同材料具有不同的弯曲极限和回复能力。

折曲变形的特点•折曲变形是指材料在受到外力作用下,呈现一种折叠形态的变形方式。

•折曲变形通常发生在板材、薄壁结构等具有较大面积的构件上,对于结构的刚度和稳定性具有重要影响。

•折曲变形的研究对于合理设计和预防结构失效非常重要。

折曲变形的影响因素•折曲变形受到外力的大小和作用方式的影响,弯曲和拉伸力会导致不同形式的折曲变形。

•折曲变形受到材料的厚度和硬度的影响,薄厚度和低硬度的材料更容易发生折曲变形。

•折曲变形还受到材料的弹性和塑性特性的影响,不同材料具有不同的折曲极限和回复能力。

注意:文章采用Markdown格式,多采用标题和副标题形式,以提高内容的可读性和易理解性。

文章内容不包含HTML字符、网址、图片和电话号码等信息,遵守规则要求。

弯曲变形与折曲变形弯曲变形的特点•弯曲变形是材料在外力作用下呈现弯曲形态的变形方式。

•发生弯曲变形时,材料内部产生应力和应变。

•弯曲变形通常发生在杆件、梁等长而细的构件上。

•弯曲变形的研究对应力和变形的分析至关重要。

弯曲变形的影响因素•外力大小和作用点位置是影响弯曲变形的重要因素。

•不同截面形状和尺寸的材料弯曲承载能力不同。

•材料的弹性和塑性特性也会影响弯曲变形。

折曲变形的特点•折曲变形是材料在外力作用下呈现折叠形态的变形方式。

•折曲变形通常发生在板材、薄壁结构等具有较大面积的构件上。

简述弯曲变形的变形特点

弯曲变形是指物体在外力作用下产生的弯曲形变。

它是许多结构和工程中常见的变形形式,具有以下几个特点。

首先,弯曲变形一般发生在杆件或梁上。

当外力施加在杆件或梁的端点处时,由于外力的作用,杆件或梁会发生挠度,也就是形成弯曲形状。

这种形变特点使得弯曲变形成为一种常见的结构设计和分析问题。

其次,弯曲变形是非常重要的因为它与结构的刚度和强度密切相关。

杆件或梁的弯曲刚度决定了结构的变形和挠度,而弯曲变形的刚度与杆件或梁的几何形状、材料性质以及外力大小有关。

因此,对于结构和工程设计而言,了解弯曲变形的特点和规律对于确保结构的安全性和可靠性至关重要。

此外,弯曲变形的形态和分布是非常复杂的。

根据杆件或梁的几何形状、材料特性和外力条件不同,弯曲变形的程度和形态也会有所差异。

一些杆件或梁会出现单一的弯曲点,而另一些则会出现多个弯曲点,形成复杂的变形形态。

总结起来,弯曲变形在结构和工程中是一种常见的变形形式。

它具有杆件或梁上发生、与刚度和强度密切相关以及复杂的变形形态等特点。

了解和掌握弯曲变形的特点对于进行结构设计和分析工作至关重要。

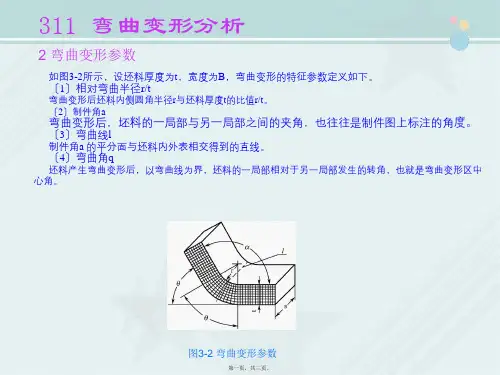

弯曲变形分析弯曲过程中,当坯料上作用有外弯曲力矩时,坯料的曲率半径发生变化。

图1表示板弯曲变形区(ABCD部分)内切向应力的变化情况。

弯曲过程中内区(靠近曲率中心一侧)切向受压,外区(远离曲率中心一侧)受拉。

根据变形程度,弯曲过程可分为三个阶段:1)弹性弯曲。

在变形开始时变形程度较小,坯料变形区应力最大的内、外表面的材料没有产生屈服,变形区内材料仅为弹性变形。

此时的切向应力分布如图3-1a所示。

2)弹-塑性弯曲。

随着变形的增大,坯料变形区内、外表面材料首先屈服,进入塑性变形状态。

随着变形的进一步增大,塑性变形由表面向中心逐步扩展。

切向应力分布如图3-1b。

3)纯塑性弯曲。

变形到一定程度,整个变形区的材料完全处于塑性变形状态。

切向应力分布如图3-11c。

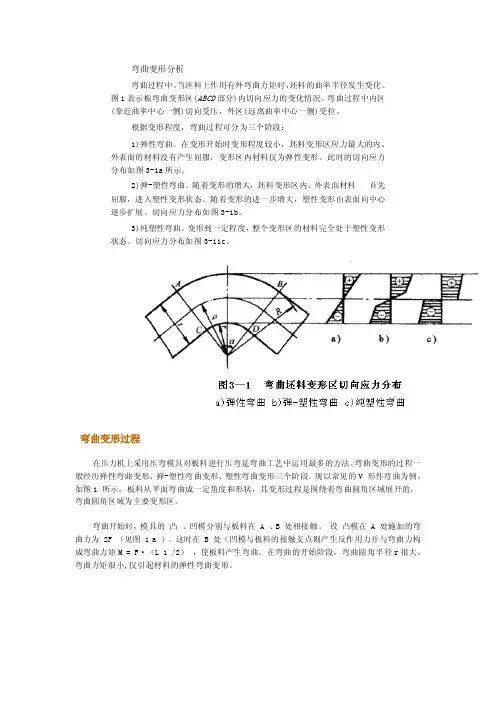

弯曲变形过程在压力机上采用压弯模具对板料进行压弯是弯曲工艺中运用最多的方法。

弯曲变形的过程一般经历弹性弯曲变形、弹-塑性弯曲变形、塑性弯曲变形三个阶段。

现以常见的V 形件弯曲为例,如图1 所示。

板料从平面弯曲成一定角度和形状,其变形过程是围绕着弯曲圆角区域展开的,弯曲圆角区域为主要变形区。

弯曲开始时,模具的凸、凹模分别与板料在 A 、B 处相接触。

设凸模在 A 处施加的弯曲力为 2F (见图 1 a )。

这时在 B 处(凹模与板料的接触支点则产生反作用力并与弯曲力构成弯曲力矩M = F·(L 1 /2),使板料产生弯曲。

在弯曲的开始阶段,弯曲圆角半径r很大,弯曲力矩很小,仅引起材料的弹性弯曲变形。

图1 弯曲过程随着凸模进入凹模深度的增大,凹模与板料的接触处位置发生变化,支点 B 沿凹模斜面不断下移,弯曲力臂 L 逐渐减小,即 L n < L 3 < L 2 < L 1 。

同时弯曲圆角半径 r 亦逐渐减小,即 r n < r 3 < r 2 < r 1 ,板料的弯曲变形程度进一步加大。

弯曲变形程度可以用相对弯曲半径 r/t表示,t为板料的厚度。

弯曲成形工艺

弯曲成形工艺是一种机械加工工艺,可以将圆钢、方钢、不锈钢等材料的直线材料变形成各种曲线。

它的特点是采用机械装置,在完全固定的模具内进行压力作用,使原来的直线变为曲线,从而制成所需要的弯曲零件。

弯曲成形工艺的过程主要由三步组成:

一、准备工序:选择合适的材料和规格,清理边角,锉平,起点钻孔;

二、弯曲工序:将材料放入机床模具中,并进行弯曲成形;

三、检测工序:检查成形后的零件,是否符合设计要求,如果不符合,则重新进行成形。

弯曲成形工艺的优点有以下几点:

1、成形效率高,可以大大提高生产效率。

2、能够制造出更复杂的零件,它可以根据设计要求,制作出各种复杂的曲线零件,满足不同需求。

3、节省原料,因为材料可以经过压力处理后变为曲线,可以节省原材料和加工时间。

4、零件可重复使用,对于一些重复使用的零件,可以通过弯曲成形技术,节省费用。

5、成形精度高,可以保证弯曲成形的零件精度,从而提高成品的质量。

弯曲成形工艺的应用十分广泛,并且在汽车行业,航空航天行业,电子行业等都有广泛的应用。

可以制作出大小不一,复杂性不同的零件,用于多种产品的制造。

平面弯曲知识点总结

一、弯曲的概念

平面弯曲是指一个平面图形在不改变其面积的情况下通过一定的变形使其外形发生变化的过程。

在数学中,弯曲也被称为等距变形或保面积变形。

二、弯曲的基本特点

1. 保角变形:在弯曲过程中,图形中各个角度不变。

2. 保边长:在弯曲过程中,图形中各条边的长度不发生改变。

3. 保面积:在弯曲过程中,图形的面积保持不变。

三、弯曲的分类

1. 等距变形:在弯曲过程中,图形的各个部分之间的距离保持不变。

2. 保面积变形:在弯曲过程中,图形的面积保持不变。

四、弯曲的应用

1. 平面几何中的应用:在平面几何中,弯曲用于研究形状的变化和等距变形的性质。

2. 工程学中的应用:在工程学中,弯曲用于设计建筑结构和道路,以及制造航空器和汽车等。

五、弯曲的基本定理

1. 等距变形的性质:在等距变形中,图形的面积和边长保持不变。

2. 保面积变形的性质:在保面积变形中,图形的各个部分之间的距离保持不变。

六、弯曲的计算

1. 等距变形的计算:在等距变形中,可以利用勾股定理和勾股定理的逆定理来计算图形的各个部分的长度。

2. 保面积变形的计算:在保面积变形中,可以利用图形的面积和周长来计算图形的形状。

七、弯曲的应用

1. 保面积变形的应用:在地图制作和平面拓扑学中应用较多。

2. 等距变形的应用:在制作平面图形和设计工程结构中应用广泛。

综上所述,平面弯曲是一项重要的数学概念,在不同领域都有广泛的应用。

通过对平面弯曲的研究和应用,可以更好地理解和利用图形的形状和变化,为工程设计和科学研究提供更多的可能性和技术支持。

弯曲的操作方法一、弯曲成型的概念弯曲——是将板料、棒料、管料、型材等弯成一定形状和角度零件的成形方法。

将坯料弯成所需形状的加工方法为弯曲成型,简称弯型。

弯型时根据坯料温度可分为冷弯和热弯根据弯型的方法可分为手工弯型和机械弯型。

二、弯曲变形过程及特点1. 变形过程例如:“V”形件的弯曲过程2.变形特点完全吻合三点接触后就反向弯曲增大,减小弹性弯曲、自由弯曲图3-2 变形特点应变中性层:用于计算毛坯展开长度。

材料弯曲应力状态:图3-3 材料弯曲应力状态弹性变形部分存在有两种方式:其一,当r/t较大时,板料中心处于弹性变形;其二,当r/t较小,进入了塑性变形状态,根据金属塑性变形理论,金属塑性变形的同时总存在有弹性变形的存在。

因此,回弹是始终存在。

变形特点:(1)弯曲件的弹性回弹;(2)中性层位置的内移;(3)弯曲区板料厚度变薄;(4)板料长度的增加;(5)板料横截面的畸变,翘曲和拉裂。

r/t减小,变形程度大,外层金属拉裂可能性大。

三、弯形方法1、板料在厚度方向上的弯形弯折前,板料根据零件形状划线下料,并在弯折处划出折弯线,一般折弯线划在折角内侧。

如果零件尺寸不大,折弯工作可在台虎钳上进行。

将板料夹持在台虎钳上,使折弯线恰好与钳口衬铁对齐,夹持力度合适。

当弯折工件在钳口以上较长或板料较薄时,应用左手压住工件上部,用木锤在靠近弯曲部位轻轻敲打,如图所示;如果敲打板料上方,易使板料翘曲变形。

a 正确b 错误2、板料在宽度方向上的弯形板料在宽度方向上的弯形有两种方法。

1、部分变形弯曲——利用材料的延展性能,使材料的外弯部分变薄延展(内弯部分变形较小)而实现弯形。

适用于薄而宽的材料。

2、整体变形弯曲——使材料的外弯伸长、内弯缩短而实现弯形。

适用于较厚且较窄的材料。

四、部分变形弯曲的原理及方法❖制作凹曲线弯边零件,可用直角角材制作,使其一边缘变薄,面积增大,导致材料弯曲。

❖原理:利用材料的延展性使材料外围伸长。