powermill程序单变量参数

- 格式:xls

- 大小:96.00 KB

- 文档页数:8

powermill参数螺旋

(原创版)

目录

1.powermill 简介

2.螺旋的定义和作用

3.powermill 参数设置

4.螺旋的 powermill 参数设置

5.结论

正文

一、powermill 简介

powermill 是粉末冶金行业常用的一种数控加工软件,它能够实现对复杂形状零件的精确加工。

在粉末冶金行业中,由于材料的特殊性,加工难度较大,因此,使用 powermill 进行参数设置和加工路径规划尤为重要。

二、螺旋的定义和作用

螺旋,通常是指一种曲线形状,其在三维空间中的轨迹呈现出一种旋转的形态。

在 powermill 中,螺旋是一种重要的加工方式,它可以实现对零件的内部和外部的连续加工,保证加工的连续性和完整性。

三、powermill 参数设置

在 powermill 中,参数设置是影响加工效果的关键因素。

参数设置包括刀具路径、加工深度、刀具速度等。

合理的参数设置可以提高加工效率,保证加工质量。

四、螺旋的 powermill 参数设置

螺旋的 powermill 参数设置主要涉及到螺旋的形状、方向、起点和

终点等。

其中,螺旋的形状和方向直接影响到加工的效果,起点和终点则决定了加工的范围和顺序。

五、结论

总的来说,螺旋的 powermill 参数设置是粉末冶金加工中非常重要的一环,它直接影响到加工的效果和质量。

1. 数据转换数据转换是程序编制的第一步工作。

现代的产业结构调整以及产品开发周期的缩短,极大地增加了CAD与CAM的异地化生产的机率,这就使得CAD模型的转换成为现代生产的关键环节。

PowerMILL转换数据稳定可靠,能够读入CATIA、UG、Pro/ENGINEER等14种格式的数据。

与其他CAD/CAM软件联合使用,充分地利用了各软件的优势,大大提高了编程的效率和质量。

2. 参数设定模型读取结束,我们首先要进行加工参数的设定。

加工参数主要包括毛坯、进给率、快进高度、开始点、切入切出连接方式和加工刀具等。

(1)毛坯大小的设定在PowerMILL中,毛坯扩展值的设定很重要。

如果该值设得过大将增大程序的计算量,大大增加编程的时间,如果设得过小,程序将以毛坯的大小为极限进行计算,这样很有可能有的型面加工不到位,所以,毛坯扩展的设定一般要稍大于加工刀具的半径,同时还要考虑它的加工余量。

笔者的经验是,扩展值应等于加工刀具的半径加上加工余量,再加上2~5mm。

例如,D50R25的刀具,型面余量1,那么毛坯扩展可设定为30。

(2)进给率的设定进给率的设定较为方便,可根据加工车间的习惯而定。

(3)快进高度的设定快进高度包括两项:安全高度和开始高度。

安全高度一般要在PowerMILL计算出来的值的基础上,再加上100mm左右。

开始高度的值最好不要与安全高度一样,一般将它设为比安全高度小10mm。

这样的设定是为了在NC程序输出中增加一个Z值,有利于数控加工的安全性。

图1和图2所示的例子,是两个除了快进高度外,参数完全相同的刀具路径所输出的NC程序。

图1 安全高度与开始高度不同1%N2G40G17G90N3S1500M03N4M08N5G01X-296.555Y-85.026F500N6Z140.000N7Z-70.000N8X-296.547Z-69.956图2 安全高度与开始高度相同2%N2G40G17G90N3S1500M03N4M08N5G01X-296.555Y-85.026F500N6Z-70.000N7X-296.547Z-69.956(4)开始点的设定开始点的值一般与安全高度的值相同。

powermill平行精加工常用参数介绍这讲课我们来讲一下,平行精加工,还是一样,我们只需要对这里的参数进行一一的设置就可以了.还要说一点啊.我们这里的名字叫平行精加工,准确的来讲的话,他应该是属于平行投影加工,因为他生成出来的刀路,都是以当前轴向,向下投影产生出来的一种刀路.第一个就是角度,那么我们平行精加工,平行的角度是多少.我们这里的角度设多少,那么我们生成出来的刀路的角度就是多少,跟他是平行的.第二个,这里的开始角,从哪个角开始加工,这里有四个角..从这个图应该可以看得出来了吧,,如果还理解不了的话,可以自行计算一个刀路来,把这四种方式做一个对比.第三,垂直路径.浅滩角优化平行路径刚才我们也讲过了,我们的平行精加工的话是一种投影加工那在加工一些垂直面或相对角度的时候,自然就会出现下面这种情况.这里是垂直路径没有选上的情况.下面这种就是选上的情况.他会在角度对不上的情况这里补上一些刀路,优化平行路径如果选上的话,如下图他们之间重叠的刀路,就会去掉.这三种方式可以跟据自己的需要进行自由选择.还有就是公差,余量,行距这里的参数根据自己的需要自行设置,,公差余量就不讲了.行距,,边上还有一个残留高度.这里的两个参数,只需要设一个就可以了.另一个是跟据你所设的进行自动计算的.一般情况我们都只需要设行距就可以了.另一个残留高度我们一般不管当然你也可以根据自己的需求来.预览一般情况很少使用.就是可以看一下我们当前生成的刀路是一个什么样的情况,其实跟我们计算出来没有太大的区别.因为他本身也是需要把刀路计算出来才会看得见的.加工顺序这里有很多种.这里就类似我们的顺铣,逆铣,双向铣的意思..大家可以自行做一个测试..一般情况,我们使用最多的就是一个单向,一个双向,还有二种方式我们也会经常用得到,一般的向下单向加工,(俗称插铣)常用于普通机一般的向上单向加工,(俗称拉铣)常用于高速铣当然我们讲的这些,和我们所介绍的,完全都是根据自己的理解来说的,并不代表权威,也不一定正确,只是把我们自己所知道的讲出来给大家做一个参考,更多的需要自己去多多偿试,和灵活的运用.今天的分享先到这里.明天继续.。

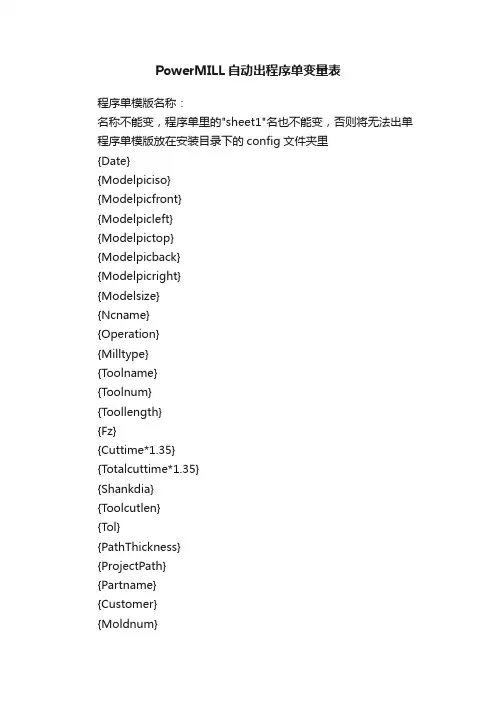

PowerMILL自动出程序单变量表程序单模版名称:名称不能变,程序单里的"sheet1"名也不能变,否则将无法出单程序单模版放在安装目录下的config文件夹里{Date}{Modelpiciso}{Modelpicfront}{Modelpicleft}{Modelpictop}{Modelpicback}{Modelpicright}{Modelsize}{Ncname}{Operation}{Milltype}{Toolname}{Toolnum}{Toollength}{Fz}{Cuttime*1.35}{Totalcuttime*1.35}{Shankdia}{Toolcutlen}{Tol}{PathThickness}{ProjectPath}{Partname}{Customer}{Moldnum}{MT}{Mrl}{Spindlespeed}{Cuttingfeed}名称:CNCSTEEL.xls代表钢料模版,CNCELEC.xls代表电极模版名称不能变,程序单里的"sheet1"名也不能变,否则将无法出单程序单模版放在安装目录下的config文件夹里当前时间三维图前视图左视图俯视图后视图右视图模型尺寸程序名称刀路名称加工类型(开粗、光刀)按刀路名称首字母区分,R代表开粗,F 代表光刀。

刀名刀号刀长加工深度加工时间 1.35表示倍数加工总时间 1.35表示倍数刀柄直径避空公差余量项目路径零件名称客户名称模具编号机床材料转速进给备注:变量必须放在100行70列之内。

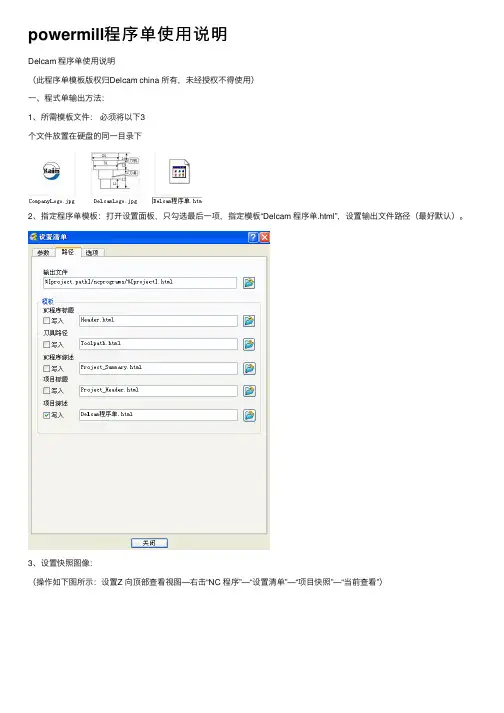

powermill程序单使⽤说明Delcam 程序单使⽤说明(此程序单模板版权归Delcam china 所有,未经授权不得使⽤)⼀、程式单输出⽅法:1、所需模板⽂件:必须将以下3个⽂件放置在硬盘的同⼀⽬录下2、指定程序单模板:打开设置⾯板,只勾选最后⼀项,指定模板“Delcam 程序单.html”,设置输出⽂件路径(最好默认)。

3、设置快照图像:(操作如下图所⽰:设置Z 向顶部查看视图—右击“NC 程序”—“设置清单”—“项⽬快照”—“当前查看”)得到的这张图⽚位于项⽬⽂件夹下:….\SetupSheets_files\snapshots\ ProjectSnapshot.png4.输出:如下图所⽰操作,在PowerMILL 8版本(含8版本)以前请使⽤“预览全部”。

在PowerMILL 9版本请使⽤“输出全部”。

结果如下图:此程序单⽂件默认位于项⽬⽂件夹下:……\ \SetupSheets_files\project_sheets\ 下“Delcam程序单1.html”。

打开时,由于⽹页含有JAVA编程,有时会询问活动脚本是否允许运⾏,选择“允许阻⽌的内容”,即可(如下图所⽰)。

⼆、关于程式单中各对应参数的设置此程式单中的变量参数完全在PowerMILL系统给出,程式单完成后不需要任何⼿⼯修改。

1、总体信息输⼊:编程⼈员姓名⼯件名称2、NC 程序信息参数输⼊:右击“NC程序”------选择“编辑全部”填写备注信息进⼊下图所⽰页⾯,选择“⼑具”设置⼑具信息。

从“⼑具名称”下拉式箭头选择每⼀把需要定义的⼑具---分别设置每⼀把⼑具的“⼑具编号”和“⼑具ID”为所想要的数据。

以上图⽚中关于⼑具部分的三个参数⼀般在⼑具设置⾯板中输⼊,此处会和⼑具⾯板中对应。

但是,有的时候⼑具信息设置好后会不允许修改,这时可以在上图所⽰位置强⾏修改。

如何在下表的程序单中为每条⼑具路径添加“备注/夹持”等必要的加⼯信息(如:粗加⼯、精加⼯等信息)(1)、右击“NC程序”下单个NC程序,弹出右键菜单,选择“编辑”---选择“注:”,弹出“NC程序注释”表格。

14. 设置清单简介全部的PowerMILL项目数据,如刀具定义、整体刀具路径尺寸和刀具路径图像等都可被自动记录和打印。

这些对运行程序的CNC机床操作者来说很有帮助。

设置清单可通过PowerMILL浏览器中的NC程序域产生。

•删除全部并重设表格。

•从PowerMILL_data/Projects 打开项目Tapefile_1。

产生设置清单前需产生一NC程序。

•右击浏览器中的NC 程序 参数选择•点击文件夹图标,打开选取机床选项文件名表格。

选取,然后应用并接受表格。

右击浏览器中的NC 程序。

选取产生NC程序。

•输入名称Job_650_top,然后接受表格。

•右击刀具路径。

•选取增加到NC程序。

于是全部刀具路径即增加到NC程序中。

右击此NC程序,然后选取设置选项,打开下图所示表格。

•表格中的某些域,如项目等已自动填写。

填写表格中的其它内容。

•确认没激活任何刀具路径且模型呈阴影显示状态。

右击此NC程序,然后如图所示,选取当前查看选项。

于是系统即捕捉拍照一模型图像,这个图像将自动用在设置清单的首页。

右击此NC程序,此次选取全部刀具路径。

于是系统即捕捉拍照已选NC程序中的全部刀具路径图像。

设置清单中,每条刀具路径具有各自单独的页面。

再次右击此NC程序,此次选取预览选项。

屏幕左边是设置清单索引,屏幕的右边是设置清单首页。

•点击某些刀具路径设置清单。

•点击综述页面1。

•右击此NC程序。

•选取设置清单 – 输出。

输出选项将全部设置清单以HTML文件格式保存在当前项目文件夹中。

可在PowerMILL中直接打印设置清单,也可在输出后,通过打印HTML文档来打印。

自定义设置清单通过编辑HTML模板可用户化设置清单输出,使它更适合于各个用户的特殊要求。

HTML模板文件最好是使用某个HTML 编辑软件来编辑。

在英特网上可找到一些免费的HTML编辑软件,也可使用Microsoft Word来编辑,但是使用Microsoft Word 的缺点是通常不可预知编辑后的结果。

PowerMILL的一些常用设定PowerMILL基本設定核心提示:開啟工具>自訂顏色,可對於PowerMILL中的物件各別設定顯示之顏色。

定義素材block 顯示素材設定選單以定義加工的原材料尺寸和方向。

以下將作選單功能說明: 依定義Defined by 1. 最小/最大值Min/Max Limits 依加工模型最大最小XYZ值產生矩形素材。

2. Pic圖檔Picture…開啟工具>自訂顏色,可對於PowerMILL中的物件各別設定顯示之顏色。

定義素材block顯示素材設定選單以定義加工的原材料尺寸和方向。

以下將作選單功能說明:依…定義Defined by1. 最小/最大值Min/Max Limits依加工模型最大最小XYZ值產生矩形素材。

2. Pic圖檔Picture利用2D輪廓圖形沿Z軸長出素材。

載入的檔案,副檔名須為(*.Pic) 。

3.加工模型Triangles利用3D加工模型產生3D形狀素材,此輸入模型的曲面須為三角網格面,副檔名為(tri,dmt,stl,ttr)此功能較適用於特定素材的設定。

4.邊界Boundary由作動的2D邊界依模型Z軸長出素材。

5.圓柱以圓柱方式產生素材,框選物件運算或指定其圓柱半徑而產生素材由檔案載入素材Load Block from File刪除素材Delete Block全軸向鎖定Lock to World Space解除鎖定Unlocked鎖定素材尺寸Locked全部解除鎖定Unlock All Limits界限估算Estumate Limits公差Tolerance –定義素材計算的容忍公差範圍內。

增量值Expansion –依據所計算素材的尺寸,做補正offset的參數計算可X,Y,Z軸同時作補正或鎖正軸向做個別補正。

類型Type -決定那種方式計算極限。

有以下幾種方式計算。

1. 模型model2. 邊界boundary3. 參考線pattern4. 特徵feature顯示Draw –可勾選素材的顯示與不顯示。

powermill最佳等高精加工

这个跟我们的浅滩和陡峭精加工有点类似.

这里部总共就这么一点参数

上面的这个镙旋和我们的等高精加工的镙旋是一样的,

这里红色框起来的主要是针对我们的浅滩区域来说的.

那下面我把这两种效果做出来,大家看一下.

这个图上我们红色框起来的,就是我们的陡峭和浅滩区域的一个分界线,这个是软件自动进行区分的.人为的干涉不了

这个图的话是我们把封闭式偏置给他选上了,那么他浅滩的区域的话就相当于我们的一个三维偏置精加的一个走刀方式了.

那么下面的这个光顺也是类似一样的功能,来光顺刀路拐角的.如果不明白的话,可以看一下前面的课程.

这里的使用单独的浅滩行距的意思呢,主要就是把浅滩和陡峭的一个行距进行一个区分开了.

但是有一点不好的就是,这里的行距必须要比上面所设的行距要大,也就是说,浅滩的行距必须要比陡峭的行距要大,个人感觉不是很合理,一很的都是陡峭比浅滩的行距大,所以这里一般我们都不使用,就使用同一个行距来加工.

像最佳等高精加工的话,一般都是用在似于我们做示范的这种类型的曲面上面来加工,

封闭不选,当然这些都是跟据每个人的需求来的,任何事情都没有一定的.

今天的分享先到这里.明天继续.。

{Tolerance}{Block.Type}{Block.CoordinateSystem}{Filter.Type}{Filter.Factor}{BoundaryLimit.Keep} {BoundaryLimit.Tool}{ToolAxis.Type}{Block.Limits.XMin}{Block.Limits.XMax}{Block.Limits.YMin}{Block.Limits.YMax}{Block.Limits.ZMin}{Block.Limits.ZMax}{tool.NumberOfFlutes}{tool.Number.Value}{tool.Length}{tool.Identifier}{tool.Diameter}{Verification.Clearance.Head} {Verification.CheckAgainst} {Units}{ToolpathType}{ToolAxis.Type} {ThicknessSetValues.Thickness} {Strategy}{Stepdown}{StartPoint.Type}{StartPoint.Distance} {SpindleSpeed.Value}{Rapid.Type}{Rapid.SafeArea}{Rapid.Plane.PlungeDistance} {Rapid.Plane.Normal}{Ordering}{Filter.Type}{Filter.Factor}{FeedRate.Rapid}{FeedRate.Plunging.Value} {FeedRate.FeedPerTooth.Value} {FeedRate.CuttingSpeed.Value} {FeedRate.Cutting.Value} {CutDirection}{AreaClearance.Profile.CutDirection} {Connections.PlungeDistance} {Connections.MoveDirection} {Connections.MaxMoveExtension}{Connections.IncrementalMode} {BoundaryLimit.Tool}{BoundaryLimit.Keep}{Block.Type}{Block.Limits.XMax}{Block.Limits.XMin}{Block.Limits.YMax}{Block.Limits.YMin}{Block.Limits.ZMax}{Block.Limits.ZMin}{AreaClearance.Offset.Type} {AreaClearance.Offset.Preference} {AreaClearance.LeadIn.Type}下面有关图像的参数命令{CompanyLogo}{DelcamLogo}{PMillLogo}{CompanyLogoSRC}{DelcamLogoSRC}{PMillLogoSRC}{setupsheets.project.image_tag} {setupsheets.ncprogram.image_tag} {setupsheets.toolpath.image_tag} {setupsheets.project.image_file_name} {setupsheets.ncprogram.image_file_name} {setupsheets.toolpath.image_file_name} {setupsheets.tool.vml}{ToolType}{ToolTypeSRC}下面有关项目的参数命令{project.date}{project.day}{project.month}{project.notes}{project.path}{project.programmer}{project.time}{project.year}{version}{codebase}{project.customer}{project.partname}{project.orderno}{setupsheets.model.file_name} {setupsheets.model.file_path}{units}{PD_TotalTime}下面有关NC程序的参数命令{project.nc_path}{ncprogram.programmer}{ncprogram.notes}{ncprogram}{ncprogram.partname}{ncprogram.shortname}{ncprogram.specialname}{ncprogram.counter}{ncprogram.date}{ncprogram.option_name}{PD_CutTime}{PD_OutputDirectory}{PD_TapFile}{PD_Units}{ncprogram.workplane}{ncprogram.model.limits.x.max}{ncprogram.model.limits.x.min}{ncprogram.model.limits.y.max}{ncprogram.model.limits.y.min}{ncprogram.model.limits.z.max}{ncprogram.model.limits.z.min}{ncprogram.OptionFile}{ncprogram.statistics.tool_lifts} {ncprogram.statistics.totaltime} {ncprogram.tool_datum}{ncprogram.tool_lifts}下面有关刀具路径策略的参数命令{AllowToolOutsideBlock} {AlternateCutDirection}{AngularDirection}{AngularLimits.End}{AngularLimits.Start}{AngularLimits2.End}{AngularLimits2.Start}{AngularSmoothing}{AngularStepover}{AreaClearance.CalculationType} {AreaClearance.FeatureData}{AreaClearance.LeadIn.ApproachOutside} {AreaClearance.LeadIn.Drill.Pattern} {AreaClearance.LeadIn.Drill.TemplateName} {AreaClearance.LeadIn.Ramp.CircleDiameter} {AreaClearance.LeadIn.Ramp.Follow} {AreaClearance.LeadIn.Ramp.LimitLength.Active} {AreaClearance.LeadIn.Ramp.LimitLength.Value}{AreaClearance.LeadIn.Ramp.MaxZigAngle} {AreaClearance.LeadIn.Ramp.ZagAngle.Active} {AreaClearance.LeadIn.Ramp.ZagAngle.Value} {AreaClearance.LeadIn.Type}{AreaClearance.Offset.Links}{AreaClearance.Offset.Order}{AreaClearance.Offset.Preference} {AreaClearance.Offset.RemoveCusps} {AreaClearance.Offset.SmallestFirst} {AreaClearance.Offset.SmoothingAllowance.Active} {AreaClearance.Offset.SmoothingAllowance.Value} {AreaClearance.Offset.Trochoids.Allowance}{AreaClearance.Offset.Trochoids.Constraint.Active} {AreaClearance.Offset.Trochoids.Constraint.MaxDiame ter}{AreaClearance.Offset.Trochoids.Constraint.MaxStepa long}{AreaClearance.Offset.Trochoids.Constraint.MinDiame ter}{AreaClearance.Offset.Trochoids.Distribution} {AreaClearance.Offset.Type}{AreaClearance.Profile.CornerRadius.Active} {AreaClearance.Profile.CornerRadius.Value} {AreaClearance.Profile.CutDirection} {AreaClearance.Profile.Final.Active} {AreaClearance.Profile.Final.Allowance} {AreaClearance.Profile.Final.Location}{AreaClearance.Profile.Outside}{AreaClearance.Profile.Sequence}{AreaClearance.Profile.SlotSide}{AreaClearance.Raster.Angle.Mode} {AreaClearance.Raster.Angle.Value} {AreaClearance.Raster.ConstantStepover}{AreaClearance.Raster.MachineAll} {AreaClearance.Raster.MinimiseFullWidthCuts}{AreaClearance.Raster.PerpendicularPass} {AreaClearance.Raster.Style}{AreaClearance.Rest.Active}{AreaClearance.Rest.ExpandArea}{AreaClearance.Rest.RefMethod}{AreaClearance.Rest.ReferenceType} {AreaClearance.Rest.ThresholdThickness} {AreaClearance.Rest.Toolpath}{ePreviousZHeights} {AreaClearance.SliceData}{AreaClearance.Slicer.CutterCompensation.MinRadius}{AreaClearance.Slicer.CutterCompensation.Type} {AreaClearance.Slicer.FileName}{AreaClearance.Slicer.Filter.Active} {AreaClearance.Slicer.Filter.EnclosedOnly} {AreaClearance.Slicer.Filter.Mode} {AreaClearance.Slicer.Filter.Threshold} {AreaClearance.Slicer.Flat.AllowToolOutside}{AreaClearance.Slicer.Flat.ApproachAllowance}{AreaClearance.Slicer.Flat.HoleFilterThreshold.Acti ve}{AreaClearance.Slicer.Flat.HoleFilterThreshold.Valu e}{AreaClearance.Slicer.Flat.MultipleCuts.Active} {AreaClearance.Slicer.Flat.MultipleCuts.FinalStepdo wn.Active}{AreaClearance.Slicer.Flat.MultipleCuts.FinalStepdo wn.Value}{AreaClearance.Slicer.Flat.MultipleCuts.Number} {AreaClearance.Slicer.Flat.MultipleCuts.Stepdown} {AreaClearance.Slicer.Flat.Tolerance}{AreaClearance.Slicer.Type}{AreaClearance.SlicerReference}{AreaClearance.ZHeights.Automatic}{AreaClearance.ZHeights.ConstantStepdown} {AreaClearance.ZHeights.Flats}{AreaClearance.ZHeights.List}{AreaClearance.ZHeights.List.Type} {AreaClearance.ZHeights.List.Value} {AreaClearance.ZHeights.Stepdown}{AreaClearance.ZHeights.Type}{AreaClearance.ZHeights.Value}{AxialDepthOfCut.Value} {AxialOffset} {AxialSmoothingTolerance} {AxialThickness} {AxisTolerance}{azimuth} {BaseLimitingWorkplane} {BliskAxisElevation.Angle} {BliskAxisElevation.Axis}{BliskMachiningType} {BliskOperation} {BottomWireframe} {chamfer.clearance} {chamfer.width} {ClosedOffsets} {CornerOutput} {CornerRadius.Active}{CornerRadius.Value}{cusp.active}{cusp.height}{Cusp.MaxStepdown}{CutDirection}{Drill.ChamferDiameter} {drill.clearance}{drill.clockwise}{ponentDepth}{drill.depth.value} {Drill.DepthType}{Drill.DraftAngle.Value} {Drill.DwellTime}{Drill.FeedReduction} {Drill.GougeCheck}{Drill.HoleData}{Drill.HoleIndex}{Drill.IncrementalStart} {Drill.InitialZ}{Drill.MinPeck}{drill.overlap}{Drill.PeckDecrement} {Drill.PeckDepth.Value} {drill.pitch}{Drill.RapidRetract} {Drill.ReduceFeedDistance}{drill.retract}{Drill.RetractFactor} {Drill.RetractFeedFactor} {Drill.StartFeedDistance}{Drill.StartFeedReduction}{Drill.SubsidiaryPeck} {Drill.TopType}{drill.type}{eCycles}{erParameter} {EdgeTolerance} {elevation}{EndPoint.Distance}{EndPoint.ManualToolAxis} {EndPoint.Mode}{EndPoint.MoveDirection} {EndPoint.Position} {EndPoint.SeparateFinalRetract}{EndPoint.ToolAxis} {EndPoint.Type}{FanAtEnd}{FanningDistance} {MinimumStepover} {MultiPencilIndependantSegments} {MultipleCuts} {MultipleCutsStepdown.Active} {MultipleCutsStepdown.Value} {NumberOfBlades} {OffsetDirection}{overlap}{ParametricLimits.Active} {ParametricLimits.End} {ParametricLimits.Start} {ParametricLimits2.Active} {ParametricLimits2.End} {ParametricLimits2.Start} {ParametricOffsetEndCurve} {ParametricOffsetStartCurve} {PerpendicularPass}{Plunge.CoreRadius}{Plunge.PullBack} {PortAreaClearanceMode} {PortAreaClearancePartialSlices} {PortAreaClearancePlaneLimits} {PortAreaClearanceRampDiameter} {PortAreaClearanceRampSlope} {PortOverlap.DistanceToLiftStart}{PortOverlap.Length} {PortOverlap.LiftHeight} {PortOverlap.MidPoint} {PortToolClearance} {ProjectionDirection} {ProjectionOrder} {ProjectionPatternDirection} {ProjectionRange.Automatic} {ProjectionRange.Max} {ProjectionRange.Min} {ProjectionStyle} {ProjectionSurfaceUnits} {RadialDepthOfCut.Value} {RadialOffset}{RasterAngle}{RemoveShallowSlices}{ReverseAxis}{RotaryType}{RulingsTolerance}{spiral}{StartCorner}{StartOnPattern}{StartPoint.Distance} {StartPoint.ManualToolAxis} {StartPoint.Mode}{StartPoint.MoveDirection} {StartPoint.Position} {StartPoint.SeparateFirstApproach}{StartPoint.ToolAxis} {StartPoint.Type}{stepdown}{StepdownLimit.Active} {StepdownLimit.Value}{stepover}{StepoverLimit.Active} {StepoverLimit.Value}{strategy}{SurfaceNormalSmoothingTolerance} {SurfaceSide}{SwarfBasePosition}{thickness}{ThicknessSets}{ThresholdAngle}{tolerance}下面有关刀具路径连接的参数命令{Connections.ApproachDistance} {Connections.ArcFittingRadius.Active} {Connections.ArcFittingRadius.Value} {Connections.AxisDiscontinuityThreshold}{Connections.DefaultLink}{Connections.DefaultLink.Type} {Connections.ExtendMove}{Connections.FirstLeadIn.Angle} {Connections.FirstLeadIn.Distance} {Connections.FirstLeadIn.Radius} {Connections.FirstLeadIn.Ramp.CircleDiameter} {Connections.FirstLeadIn.Ramp.ClosedProfiles}{Connections.FirstLeadIn.Ramp.Extend}{Connections.FirstLeadIn.Ramp.Follow} {Connections.FirstLeadIn.Ramp.Height.Type} {Connections.FirstLeadIn.Ramp.Height.Value} {Connections.FirstLeadIn.Ramp.LimitLength.Active} {Connections.FirstLeadIn.Ramp.LimitLength.Value} {Connections.FirstLeadIn.Ramp.MaxZigAngle}{Connections.FirstLeadIn.Ramp.ZagAngle.Active} {Connections.FirstLeadIn.Ramp.ZagAngle.Value} {Connections.FirstLeadIn.Type}{Connections.GougeCheck}{Connections.HolderCheck}{Connections.IncrementalMode}{stLeadOut.Angle}{stLeadOut.Distance} {stLeadOut.Radius}{stLeadOut.Ramp.CircleDiameter} {stLeadOut.Ramp.ClosedProfiles} {stLeadOut.Ramp.Extend}{stLeadOut.Ramp.Follow} {stLeadOut.Ramp.Height.Type} {stLeadOut.Ramp.Height.Value} {stLeadOut.Ramp.LimitLength.Active} {stLeadOut.Ramp.LimitLength.Value} {stLeadOut.Ramp.MaxZigAngle}{stLeadOut.Ramp.ZagAngle.Active} {stLeadOut.Ramp.ZagAngle.Value} {stLeadOut.Type} {Connections.LeadIn}{Connections.LeadIn.Angle}{Connections.LeadIn.Distance}{Connections.LeadIn.Radius}{Connections.LeadIn.Ramp.CircleDiameter} {Connections.LeadIn.Ramp.ClosedProfiles} {Connections.LeadIn.Ramp.Extend}{Connections.LeadIn.Ramp.Follow} {Connections.LeadIn.Ramp.Height.Type} {Connections.LeadIn.Ramp.Height.Value} {Connections.LeadIn.Ramp.LimitLength.Active} {Connections.LeadIn.Ramp.LimitLength.Value} {Connections.LeadIn.Ramp.MaxZigAngle}{Connections.LeadIn.Ramp.ZagAngle.Active} {Connections.LeadIn.Ramp.ZagAngle.Value} {Connections.LeadIn.Type}{Connections.LeadInExtension.Angle} {Connections.LeadInExtension.Distance} {Connections.LeadInExtension.Radius} {Connections.LeadInExtension.Type} {Connections.LeadOut}{Connections.LeadOut.Angle}{Connections.LeadOut.Distance} {Connections.LeadOut.Radius}{Connections.LeadOut.Ramp.CircleDiameter} {Connections.LeadOut.Ramp.ClosedProfiles}{Connections.LeadOut.Ramp.Extend}{Connections.LeadOut.Ramp.Follow} {Connections.LeadOut.Ramp.Height.Type} {Connections.LeadOut.Ramp.Height.Value} {Connections.LeadOut.Ramp.LimitLength.Active} {Connections.LeadOut.Ramp.LimitLength.Value} {Connections.LeadOut.Ramp.MaxZigAngle}{Connections.LeadOut.Ramp.ZagAngle.Active} {Connections.LeadOut.Ramp.ZagAngle.Value} {Connections.LeadOut.Type}{Connections.LeadOutExtension.Angle} {Connections.LeadOutExtension.Distance} {Connections.LeadOutExtension.Radius} {Connections.LeadOutExtension.Type} {Connections.LeadsAtAxisDiscontinuities} {Connections.LeadsOnShortLinks} {Connections.LongLink}{Connections.LongLink.Type}{Connections.MaxMoveExtension} {Connections.MoveDirection}{Connections.MoveStartPoints}{Connections.OverlapDistance}{Connections.PlungeDistance} {Connections.RadialClearance}{Connections.RapidSkim} {connections.reorientate} {connections.resolve} {Connections.RetractDistance} {Connections.SeparateFirstLeadIn}{Connections.SeparateLastLeadOut} {Connections.ShankCheck} {Connections.ShortLink} {Connections.ShortLink.Type} {Connections.SkimDistance}{Connections.ThresholdDistance} {JoinRadius}{JoinTolerance}{rapid.box.corner}{Rapid.Box.ExcludedSurfaces.XMax} {Rapid.Box.ExcludedSurfaces.XMin} {Rapid.Box.ExcludedSurfaces.YMax}{Rapid.Box.ExcludedSurfaces.YMin} {Rapid.Box.ExcludedSurfaces.ZMax} {Rapid.Box.ExcludedSurfaces.ZMin} {Rapid.Box.XLength}{Rapid.Box.YLength}{Rapid.Box.ZLength}{rapid.cylinder.axis}{Rapid.Cylinder.PlungeRadius} {rapid.cylinder.point}{rapid.cylinder.radius}{Rapid.IncrementalSafeZ} {Rapid.IncrementalStartZ}{Rapid.MinimiseOffSurface} {rapid.plane.distance}{rapid.plane.normal}{Rapid.Plane.PlungeDistance}{Rapid.SafeArea}{rapid.sphere.centre}{Rapid.Sphere.PlungeRadius}{rapid.sphere.radius}{rapid.type}{rapid.workplane}下面有关刀具路径主轴转速和进给率的参数命令{AxialDepthOfCut.Value}{cut}{coolant.value}{FeedRate.Cutting.Value}{FeedRate.CuttingSpeed.Value}{FeedRate.Cycle}{FeedRate.DepthOfCut}{FeedRate.FeedPerTooth.Value}{FeedRate.PlungeFactor}{FeedRate.Plunging.Value}{FeedRate.Rapid}{FeedRate.SurfaceSlope}{eOverhang}{eWorkDiameter}{plunge}{rapid}{RadialDepthOfCut.Value}{spindle}{VariableFeedRate}下面有关刀具路径定义,推定和编辑的参数命令{computed}{coolant.value} {counter}{DatumX}{DatumY}{DatumZ}{degouge.active} {Degouge.EmbeddedMode} {degouge.method} {degouge.tolerance}{description}{DiscAxis.Elevation} {DiscAxis.Orientation} {EditHistory}{history.codebase} {history.cost}{history.hash} {History.HashVersion} {history.modified} {IDX}{height_above_model} {incomplete}{LimitMethod}{LinearLimits.End} {LinearLimits.Start} {LinearLimits2.End} {LinearLimits2.Start} {MaxDistanceBetweenPoints.Active}{MaxDistanceBetweenPoints.Value}{mesh.factor}{Mesh.MaxTriangleSize.Active}{Mesh.MaxTriangleSize.Value} {Method.FileName}{Method.SplitTolerance}{method.xml}{movement_type}{notes}{ordering}{operation} {ReferenceToolpath}{revision}{strategy}{sorting}{toolpath}{ToolpathType}{TP_TapFile}{TPXMax}{TPXMin}{TPYMax}{TPYMin}{TPZMax}{TPZMin}{Workplane}{WKPL_Name}{WKPL_X}{WKPL_Y}{WKPL_Z}{workplane.ncangle.x}{workplane.ncangle.y}{workplane.ncangle.z}下面有关刀具路径统计学参数命令{axial_thickness}{cut}{CutTime}{CutDir}{CutLength}feedrate.cutting}{feedrate.plunging}{global_thickness}{LevelMove}{linear_stepover}{plunge}{radial_thickness}{rapid}{SafeZ}{spindle}{SpindleSpeed.Value}{spindle_speed}{StartZ}{step}{stepdown}{thickness}{tolerance}{TotalTime}下面有关刀具和夹持参数命令{clearance.head}{clearance.holder}{clearance.shank}{CutLength}{CollisionAvoidance.Active} {CollisionAvoidance.Clearance.Holder} {CollisionAvoidance.Clearance.Shank} {CollisionAvoidance.Curve} {CollisionAvoidance.Direction} {CollisionAvoidance.Origin} {CollisionAvoidance.Type} {CollisionCheck}{comp_n_len} {comp_n_lower} {comp_n_upper}{tool.coolant} {MCLength} {overhang} {TapAng} {TapLen}{TH_Straight} {tool.description} {tool.diameter} {tool.drillAngle}{ToolID}{Tool.Holder[n].Length} {Tool.Holder[n].LowerDiameter} {Tool.Holder[n].UpperDiameter} {tool.identifier}{tool.length}{}{tool.number}{tool.NumberOfFlutes}{tool.gauge_length}{tool.holder_filename}{tool.holder_name}{tool.RoutingEndMillDiameter} {tool.TaperAngle}{tool.TaperDiameter}{tool.TaperHeight}{tool.tip_radius}{tool.TipRadiusCentre}{tool.ToolFamily}{tool.type}{tool.radius}{Tool.Shank[n].Length}{Tool.Shank[n].LowerDiameter}{Tool.Shank[n].UpperDiameter}{TS_Straight}{ReferenceTool}{Safety.Holder.Cutting.Status}{Safety.Holder.Leads.Status}{Safety.Holder.Links.Status}{Safety.Tool.Cutting.Status}{Safety.Tool.Leads.Status}{Safety.Tool.Links.Status}下面有关模型,毛胚和边界参数命令{boundary}{BoundaryExtra}{BoundaryLimit.Keep}{BoundaryLimit.Tool}{block.boundary}{Block.BoundaryData}{block.centre.x}{block.centre.y}{block.centre.z}{Block.CoordinateSystem}{Block.FileName}{Block.Limits.XLength}{Block.Limits.YLength}{Block.Limits.ZLength}{Block.Limits.XMax}{Block.Limits.XMin}{Block.Limits.YMax}{Block.Limits.YMin}{Block.Limits.ZMax}{Block.Limits.ZMin}{block.radius}{Block.TriangleData}{block.type}{StockModelState.Entity} {StockModelState.StockModel}下面有关特征设置和模板参数命令{FeatureSet}{origin}{pattern}{PatternBasePosition}{PatternOrder} {PatternProjectionDirection} {PatternStyle}{ProfileBasePosition}{ProfileGeometry.CutDepth}{ProfileGeometry.MinCurvatureRadius} {ProjectionPatternDirection}下面有关最后确认参数命令{Verification.AdjustTool} {Verification.CalculateCollisionDepth} {Verification.CheckAgainst} {verification.clearance.head} {verification.clearance.holder} {verification.clearance.shank} {Verification.CollisionChecked} {Verification.GougeChecked} {Verification.MinLength}{Verification.OutputSafeMoves}{Verification.OutputUnsafeMoves}{Verification.OverlapDistance}{verification.reorder}{verification.scope}{Verification.SelectiveCheck}{Verification.SplitMoves}{Verification.SplitToolpath}{Verification.StockModelState.Entity}{Verification.StockModelState.StockModel}{verification.type}下面有关页码参数命令{SU_SheetNo}{SU_MaxSheets}下面有关变量参数命令{tool.diameter/2}{{3.5 + feedrate.cutting}*2}{2*stepover}You cannot use string variables such as {project.partname}, {notes}, {totaltime}, with th {CutTime*模型公差毛坯类型边界的坐标系点分布类型点分布公差边界剪裁保留边界剪裁刀具刀轴类型最小X毛坯界限最大X毛坯界限最小Y毛坯界限最大Y毛坯界限最小Z毛坯界限最大Z毛坯界限刀具刃数刀具编号刀具长度刀具名称刀具直径头部净空数量刀具路径检查对照单位刀具路径类型刀轴类型径向余量策略类型行距开始安全高度掠过距离主轴转速快进类型安全区域开始Z高度安全Z高度加工顺序点分布输出类型点分布公差系数掠过进给率下切进给率每齿进给率表面速度切削进给率切削方向轮廓切削方向下切距离撤回和接近移动沿着类型自动延伸距离相对距离边界剪裁刀具边界剪裁位置毛胚类型毛胚+X距离毛胚-X距离毛胚+Y距离毛胚-Y距离毛胚+Z距离毛胚-Z距离加工类型加工参数选择Z轴下切方式company标识语(CompanyLogo.jpg).Delcam 标识语(DelcamLogo.jpg). PowerMILL标识语(PMillLogo.jpg).源文件company标识语(CompanyLogo.jpg).源文件Delcam标识语(DelcamLogo.jpg).源文件PowerMILL标识语(PMillLogo.jpg).项目水平快照(ProjectSnapshot.png).NC程序快照最好使用在刀具路径的模板上刀具路径快照最好使用在刀具路径的模板上源文件水平快照(ProjectSnapshot.png).源文件NC快照最好使用在刀具路径的模板上源文件刀具路径快照最好使用在刀具路径的模板上刀具图片最好使用在刀具路径的模板刀具图像最好使用在刀具路径的模板上源文件刀具类型图像最好使用在刀具路径的模板上日期创造格式: YYYY-MM-DD.天格式月格式项目水平项目路径编程员项目时间年格式PowerMILL版本号PowerMILL ID号消费者名称零件名称订购数量模型文件名称PowerMILL 项目模型文件路径单位项目总时间NC程序输出目录NC程序员NC编程注意NC程序名称当前零件名称到NC程序简写的NC名称简写的NC名称NC程序计算器NC程序日期NC程序后处理文件名称NC程序加工时间NC程序文件输出目录组合的NC程序文件名称单位NC程序坐标系NC程序+X距离NC程序-X距离NC程序+Y距离NC程序-Y距离NC程序+Z距离NC程序-Z距离后处理文件名称NC程序的刀具数量NC程序的总切削时间刀具位置输出NC程序的刀具数量Allow the tool outside the block.Alternate the cutting direction of multiple cuts. Angular direction to machine in.End angle.Start angle.End angle.Start angle.Angular tolerance to which surface normals of splined curve must match surface normals of surface pattern. Angular step between passes (in degrees).Type of Area Clearance toolpath calculation.Area clearance input feature data.Allow level moves to approach the block from outside.Pattern to use for input drilling positions.Name for output drilling pattern/feature.Diameter of the circle in TDU.Controls the direction of the ramp.Enable limiting.Maximum length of ramp in TDU.The angle of descent formed when the tool ramps into the block.Enable independent zag angle control.Zag angle.Lead-in type.Type of link moves to apply between offsets.Order in which to machine offsets.Offset machining preference. Remove cusps created by the tool tip and requested stepover.Machine smallest islands of material first to avoid tool damage.Use offset smoothing. Maximum deviation from the sharp corner (%).Maximum overload that the tool can withstand before trochoidal movement is required (% stepover). Enable trochoidal moves constraint.Trochoidal move maximum diameter (TDU).Trochoidal move maximum stepalong (TDU).Trochoidal move minimum diameter (TDU).Distribution of trochoidal movements.Type of offsetting to use. Activate profile smoothing. Smoothing corner radius (tool diameter units). Machining direction for profile moves.Perform a final profile pass.Allowance for final profile pass.Specifies when the final profile pass is performed.Machine block outer profiles.Determines where profile moves are performed. Specifies the positioning of the tool with respect toslot features.Method of determining raster angle.Raster angle.Maintain a constant stepover. Uses a constant stepover within each area, so that cutter passes lie on both edges of each area. Machine all raster spans. This allows the tool to overmachine, but keeps the overall tool load more constant, which is betterfor high speed machining. Minimise full width cuts. This removed (as much as possible) all raster moves that could cause the tool to cut on its full width. Repeat with a second raster pattern at right angles to the first.Style of rasters.Activate rest machining. Offset rest area by this amount.Method of treating Z heights from reference toolpath. Type of reference entity to use for rest machining.Only machine rest material thicker than this value. Reference toolpath. This is used to obtain the tolerance and thickness used to generate the rest data.Use Z heights from a previous toolpath.Slice data.Minimum radius.Cutter compensation type. Path of file from which to load slices.Activate area filter.Only filter enclosed areas. Filtering mode.Threshold value forfiltering (tool diameter units).Allow the tool outside the flat area.Approach allowance for flat slices (TDU).Activate ignoring of holes. Threshold diameter for holes to be ignored (TDU). Activate multiple cuts.Use a different final stepdown.Final stepdown value. Number of cuts to make. Stepdown value.Flat detection tolerance (0 indicates fixed tolerance). Slicer type.Area clearance slicer reference.Automatically calculate Z heights.Maintain constant stepdown when manually calculating Z heights.Automatically detect flat areas.List of Z heights.Z Height history type.List of Z heights. Stepdown for automatic Z height calculation.Method for manual Z height calculation.Value used for manual Z height calculation.Recommended value for axial depth of cut.Height of the toolpath above drive-curve.Smoothing distance alongtool axis (TDU).Machining axial thickness value.Tolerance used to calculate tool axis. A small value could mean large axis movement, a large value could mean less axis movement but material unmachined (0 means automatic).Azimuth angle.Workplane to limit swarf upper position.Elevation angle.Reference for tool axis elevation angle.Machine entire model or single blade.Machine blade or sides of pocket.Bottom wireframe reference. Tooltip clearance for chamfer.Chamfer.Creates closed offset paths. Which sections of corner toolpath to output.Fit arcs to internal corners of the toolpath where possible.Arc radius to use whenfitting arcs to corners, as a proportion of the tool diameter.Enable automatic calculation.Maximum cusp height permitted.Maximum stepdown when calculating using cusp height.Machining direction. Drilling.Drilling clearance. Clockwise.Depth to be drilled from component top.Drilling depth.Drilling depth type.Drilling draft angle.Drilling dwell.Drilling feed reduction. Gouge check drilling toolpath.Drilling toolpath's output drilling data.Index of component in compound hole.Drilling start position. Drilling safe position. Drilling minimum peck. Drilling.Drilling peck decrement. Drilling peck depth. Tapping pitch.Drilling.Drilling reduce feed distance.Drilling retract.Drilling.Drilling.Drilling reduce feed distance at hole top.Drilling feed reduction at hole top.Subsidiary peck.Drilling top position. Drilling type.Gouge check drilling toolpath.Drilling user parameter. Trimming tolerance used to reduce the noise ofresulting toolpath near the start and end curves. Elevation angle.Distance above last point at which to position end point.Ensures that a specific orientation is used at the end point.Define how the end point should be updated.Direction in which to define the incremental move.The coordinates of the end point.Enables the length and direction of the final retract move to be set differently from the general link settings.Tool axis vector at the end point.Defines how the end point is set.If set, fanning will happen only in the end region of a plane, otherwise fanningwill happen everywhere. Minimum fanning distance. Minimum allowable stepover. Machine segments independently in multipencil toolpaths.Multiple cuts mode.Enable multiple cuts. Stepdown.Number of blades.The direction of offsetting. Overlap between steep and shallow regions.Use parametric limits.End parameter.Start parameter.Use secondary parametric limits.End parameter.Start parameter.End spine reference.Start spine reference. Machine an additional raster pass perpendicular to the first one.Radius of the non-cutting part of the tool (0 for centre cutting tool).Length of pullback move (0 for none).Direction attempts to machine slices.Machine partially accessible slices.Use planes to define limits of port.Diameter of ramp in TDU. Slope of spiral between slices.Distance before mid point of overlap toolpaths begins to lift from model.Length of overlap.Height of lift of toolpath from model at mid point of overlap.Mid point of overlap of segments from opposite ends of ports.Tool clearance.Direction to project in. Order in which to machine toolpath.Direction of pattern.Use automatic projection range.Maximum value of projection range.Minimum value of projection range.Projection machining type. Describes how stepover is defined.Recommended value for radial depth of cut.Clearance between tool and surface.The angle of the primary raster pass relative to the x-axis.Remove shallow Z slices.Rotates the axis direction by 180 degrees.Rotary machining technique. Angular tolerance to calculate rulings between wireframe references.Create a spiral toolpath. Corner at which to start machining.Start on the pattern, rather than 1/2 an offset away from it.Distance above first point at which to position the start point.Ensures that a specific orientation is used at the start point.Define how the start point should be updated.Direction in which to define the incremental move.The coordinates of the start point.Enables the length and direction of the first approach move to be set differently from the general link settings.Tool axis vector at thestart point.Defines how the start point is set.Vertical step between machined levels.Only machine the specified number of steps down.The number of steps down to machine.Distance between consecutive passes.Only machine the specified number of stepovers.The number of stepovers to machine.The type of strategy to machine with.。

第二章基本設定產生路徑之前的設定輸入模型到PowerMILL模型視角建立工作座標與模型介紹模型曲面分析與量測定義素材設定刀具設定進給率設定提刀高度設定刀具起始點專案的開啟儲存輸入模型到PowerMILL從檔案中example輸入一範例名稱,操作說明如下。

選擇下拉式功能表檔案(F) ->輸入模型(I)或範例(E) 出現如下圖視窗。

在檔案類型裡更不同的副檔名,您可選擇您想要的格式。

選擇cowling.dgk 開啟(O),模型將顯示在PowerMILL 螢幕上。

註:模型可以直接讀取PowerSHAPE的*.psmodel 檔案。

檔案對話框目錄的定義PowerMILL 提供了以下四個可內定目錄的選項供使用者自定,可從這些icon 輸入或者輸出模型,以下將做詳細說明。

選取最後開啟與儲存專案的目錄路徑。

PowerMILL的範例目錄區。

能夠將1的路徑定義到任何硬碟目錄。

能夠將2的路徑定義到任何硬碟目錄。

定義目錄1,2的設定方式從工具(T) ->自定路徑開啟如下圖視窗。

點選檔案對話視窗選鈕1再點選圖形鈕建立目錄路徑。

註:目錄路徑可建立多個,適需要時選取。

模型視角可由檢視工具列點選欲切換的視角選擇,或按鍵盤快速鍵切換,模型會以工作座標為中心更新視窗範圍。

例如CTRL + 1視角Isometric View.。

模型將以ISO1顯示在畫面上。

動態剖面可由視窗任意空白處按右鍵來開啟此功能。

參數說明如下a.位置:正面- 由控制把調整正面剖面位置背面- 由控制把調整背面剖面位置鎖定平面- 鎖定當前兩控制把相對位置b.重置:回復預設設定c.軸向:選定剖面方向,更檢視(當前視角)、X、Y和Z可選擇d.距離:當前剖斷面位置,可手動設定e.顯示邊界:顯示當前模型剖面輪廓邊界f.半透明:以半透明模式顯示整體架構建立工作座標與模型介紹工作座標Workplanes模型需要以工作座標作為NC程式的資料基準,亦可作為旋轉、鏡射等基準位置。