OSP工艺和化金工艺比较

- 格式:ppt

- 大小:67.00 KB

- 文档页数:13

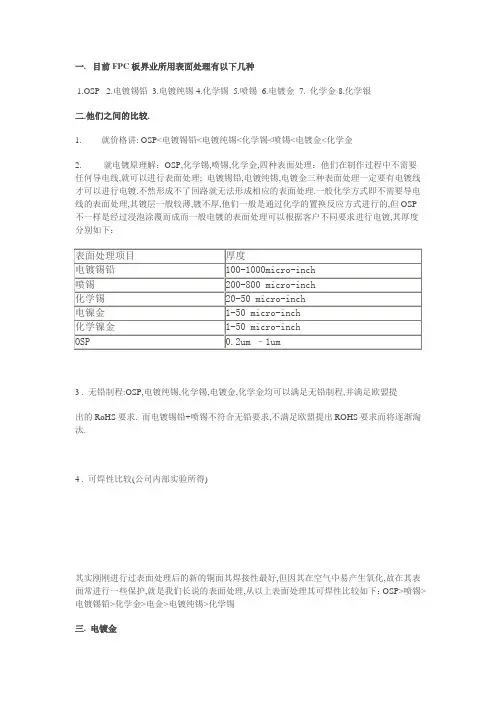

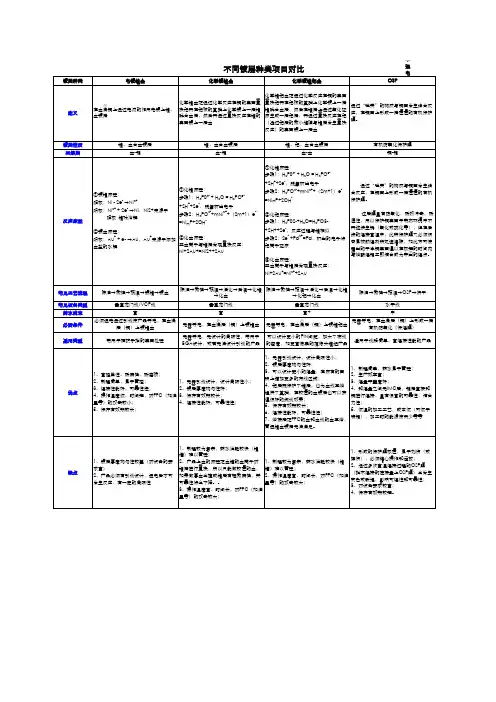

一. 目前FPC板界业所用表面处理有以下几种1.OSP2.电镀锡铅3.电镀纯锡4.化学锡5.喷锡6.电镀金7. 化学金8.化学银二.他们之间的比较.1. 就价格讲: OSP<电镀锡铅<电镀纯锡<化学锡<喷锡<电镀金<化学金2. 就电镀原理解:OSP,化学锡,喷锡,化学金,四种表面处理:他们在制作过程中不需要任何导电线,就可以进行表面处理; 电镀锡铅,电镀纯锡,电镀金三种表面处理一定要有电镀线才可以进行电镀.不然形成不了回路就无法形成相应的表面处理.一般化学方式即不需要导电线的表面处理,其镀层一般较薄,镀不厚,他们一般是通过化学的置换反应方式进行的,但OSP 不一样是经过浸泡涂覆而成而一般电镀的表面处理可以根据客户不同要求进行电镀,其厚度分别如下:3 . 无铅制程:OSP,电镀纯锡,化学锡,电镀金,化学金均可以满足无铅制程,并满足欧盟提出的RoHS要求. 而电镀锡铅+喷锡不符合无铅要求,不满足欧盟提出ROHS要求而将逐渐淘汰.4 . 可焊性比较(公司内部实验所得)其实刚刚进行过表面处理后的新的铜面其焊接性最好,但因其在空气中易产生氧化,故在其表面常进行一些保护,就是我们长说的表面处理,从以上表面处理其可焊性比较如下:OSP>喷锡>电镀锡铅>化学金>电金>电镀纯锡>化学锡三. 电镀金一般情况电镀金都需要先镀镍,其作用是作为金层的底层的耐磨性,同时阻挡基体铜向金层扩散,镍层厚度一般不低于2-2.5um镍层目前分为硫酸镍与氨基磺酸镍,氨基磺酸镍内应力小较柔软,硫酸镍内应力大,在FPC行业一般不用硫酸镍.电镀金常分两种,一种是板面镀金和扦头镀金,板面镀金,其金层要求较薄镀层厚度一般为0.03um-0.1um具有良好的导电性和可焊性.扦头镀金俗称金手指镀金.镀的是硬金,这是一种含有CO,Ni,Fb,Sb等金属元素的合金镀层,合金元素的含量约为0.2%其硬度,耐磨性都高于纯金镀层,一般的镀金层要求较厚,当然金层越厚其价格越贵,另外电镀金还有一种金为软金,即是电镀纯金这种金层常用做Bonding用,电镀金是在外界电流的情况下才可以镀故需要每个Pad 均可牵线且允许牵线才可以施镀.四. 化学镍金(EN/IG –Electroless Nikel and Immersion Gold)化学镀镍是利用镍盐溶液在强还原剂次亚硫酸钠的作用下,使镍离子还原成金属镍同时次亚硫酸盐分解析出磷,因而在具有催化表面的镀件上获得Ni-P合金层,浸金是一种无须还原剂的典型置换反应,当化学镍表面进入到浸金槽液中,镍层被溶解抛出两个电子的同时其金属也随即自镍表面取得电子而沉积在镍金层上,一旦镍表面全被金层所盖满后金层的沉积反应逐渐停止,很难得到相当的厚度, 一般化金厚度为0.03-0.1um,化学镍金层中,化学镀镍是主体,化学金只是为了防止镍层纯化,一般化学镀镍层厚度为2-5um沉金层为0.03-0.1um由于无电沉积的化学镀层,镀层厚度均为一致,可以到达施镀的任何部位, 具有可焊,导电,散热功能.五.喷锡(HASL)喷锡学名为热风整平,它的功能原理是印制板浸入熔融的焊料中,再利用热风将印制板表面及孔内多余焊料去掉,剩余的焊料均为涂覆在焊盘及和孔内无阻焊膜的线路,表面焊接,及封装的焊盘上,一般是230-240℃2-3S, 此种表面处理他的缺陷是厚度不均匀,对于FPC板易造成压伤折皱,另外HASL在Pitch 小于o.5mm时无法用HASL,常易造成短路,架桥.六. OSPOSP是(organic solderability preserVatives)的英文缩为,意为有机保焊剂,是在干净的铜面形成的一种保护铜面不生锈的保护膜,但在焊接前又能被稀酸或助焊剂所迅速除去. 而令裸铜表面瞬间仍能展现良好的可焊性一般膜厚为0.35um.优点是焊盘平坦,可平稳的作SMT锡膏印刷与放置芯片,能替代HASL与化镍金.但有以下缺点:1.不耐多次焊接,OSP透明不易测量,目视难以检查.OSP Rework必须特别小心.七. 镀锡铅镀锡铅的原理是在电流的情况下在板面镀上63%锡及37%的铅,其优点是较容易的控制客户要求的镀层厚度且平整,一般情况下的厚度为4-10um,但是为了焊接的可靠度,客户也会将镀层厚度提高,但是厚度越高其在压合时易形成锡短.另锡铅焊接性能优异,因锡与铅是当前锡与任何合金组合熔点最低的一种组合.降低了焊接温度,相应的也降低了与之相配套使用的材料及电子组件的耐温要求.八. 化学锡与电镀锡目前所开发出来的化学锡与电镀锡,是应无欧盟无铅技术的要求产生的, 因铅对于人体及环境有害, 铅在人体内的积累会引起神经系统的紊乱, 对血液系统和肾产生不良影响.化学锡:一般的厚度为0.5um—1um, 化学镀纯锡可以得到精细.致密.纯锡的沉积层.优点:无铅,减少热应力对FPC产生的影响, 可多次焊接,表面平整.缺点:易氧化,应尽快用,不要储存太长时间,焊接时用无铅焊料,温度要求高,REFLOW一般要求260度.电镀纯锡:其厚度可根据客户要求镀厚优点: 无铅,可多次焊接,表面平整.缺点:焊接时用无铅焊料,焊接温度高,REFLOW温度一般要求260度.九.FPC成品表面处理工艺-储存期限储存环境: 温度: 25±5℃相对湿度: 60±5%1. 电镀镍金处理: 储存期限: 12个月(真空包装) 10个月(一般包装)2. 化学镍金处理: 储存期限: 10个月(真空包装) 6个月(一般包装)3. 电镀锡铅处理: 储存期限: 8个月(真空包装) 5个月(一般包装)4. 化学锡处理: 储存期限: 3个月(真空包装) 1个月(一般包装)5. 水性松香(OSP)处理: 储存期限: 3个月(真空包装) 1个月(一般包装)6. 电镀纯锡处理: 储存期限: 10个月(真空包装) 6个月(一般包装。

PCB表面OSP处理及化学镍金简介1 引言锡铅长期以来扮演着保护铜面,维持焊性的角色,从熔锡PCB 板到喷锡PCB板,数十年光阴至此,碰到几个无法克服的难题,非得用替代制程不可:A. Pitch 太细造成架桥(bridging)B. 焊接面平坦要求日严C. COB(chip on board)板大量设计使用D. 环境污染本章就两种最常用制程OSP及PCB化学镍金介绍之2 OSPOSP是Organic Solderability Preservatives 的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux,本章就以护铜剂称之。

2.1种类及流程介绍A. BTA(苯骈三氯唑):BENZOTRIAZOLEBTA是白色带淡黄无嗅之晶状细粉,在酸碱中都很安定,且不易发生氧化还原反应,能与金属形成安定化合物。

ENTHON将之溶于甲醇与水溶液中出售,作铜面抗氧化剂(TARNISH AND OXIDE RESIST),商品名为CU-55及CU-56,经CU-56处理之铜面可产生保护膜,防止裸铜迅速氧化。

操作流程如表14.1。

B. AI(烷基咪唑) ALKYLIMIDAZOLE PREFLUX是早期以ALKYLIMIDAZOLE作为护铜剂而开始,由日本四国化学公司首先开发之商品,于1985年申请专利,用于蚀刻阻剂(ETCHING RESIST),但由于色呈透明检测不易,未大量使用。

其后推出GLICOAT等,系由其衍生而来。

GLICOAT-SMD(E3)具以下特性:-与助焊剂相容,维持良好焊锡性-可耐高热焊锡流程-防止铜面氧化C. ABI (烷基苯咪唑) ALKYLBENZIMIDZOLE由日本三和公司开发,品名为CUCOAT A ,为一种耐湿型护铜剂。

能与铜原子产生错合物(COMPLEX COMPOUND),防止铜面氧化,与各类锡膏皆相容,对焊锡性有正面效果。

D.目前市售相关产品有以下几种代表厂家:醋酸调整系统:GLICOAT-SMD (E3) OR (F1)WPF-106A (TAMURA)ENTEK 106A (ENTHON)MEC CL-5708 (MEC)MEC CL-5800(MEC)甲酸调整系统:SCHERCOAT CUCOAT AKESTER大半药液为使成长速率快而升温操作,水因之蒸发快速,PH控制不易,当PH提高时会导致MIDAZOLE不溶而产生结晶,须将PH 调回。

PCB表面OSP处理及化学镍金简介

1 引言

锡铅长期以来扮演着保护铜面,维持焊性的角色,从熔锡板到喷锡板,

数十年光阴至此,碰到几个无法克服的难题,非得用替代制程不可:

A. Pitch 太细造成架桥(bridging)

B. 焊接面平坦要求日严

C. COB(chip on board)板大量设计使用

D. 环境污染本章就两种最常用制程OSP 及化学镍金介绍之

2 OSP

OSP 是Organic Solderability Preservatives 的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux,本章就以护铜剂称之。

2.1

种类及流程介绍

A. BTA(苯骈三氯唑):BENZOTRIAZOLE

BTA 是白色带淡黄无嗅之晶状细粉,在酸碱中都很安定,且不易发生氧

化还原反应,能与金属形成安定化合物。

ENTHON 将之溶于甲醇与水溶液中出售,作铜面抗氧化剂(TARNISH AND OXIDE RESIST),商品名为CU-55 及CU-56,经CU-56 处理之铜面可产生保护膜,防止裸铜迅速氧化。

操作流程如

表14.1。

B. AI(烷基咪唑) ALKYLIMIDAZOLE PREFLUX 是早期以ALKYLIMIDAZOLE 作为护铜剂而开始,由日本四国化学公司首先开发之商品,

于1985 年申请专利,用于蚀刻阻剂(ETCHING RESIST),但由于色呈透明检测不易,未大量使用。

其后推出GLICOAT 等,系由其衍生而来。

PCB表面处理方式:一是OSP ,二是HASL,此两种表面处理之区别在那呢?1热风整平(HAL)热风整平(HAL)或热风焊料整平(HASL)是20世纪80年代发展起来的一种先进工艺,到了90年代中、后期,它占据着整个PCB 表面涂(镀)覆层的90%以上。

只是到了90年代的末期,由于表面安装技术(SMT)的深入发展,才使HAL在PCB中的占有率逐步降低下来,但是,目前HAL在PCB表面涂(镀)覆中的占有率仍在50%左右。

尽管SMT的高密度发展会使HAL在PCB中的应用机率不断下降,但是HAL技术在PCB生产中的应用仍有很长的生命力,即使禁用铅的焊料(无铅的绿色焊料),无铅的HAL技术和工艺也会开发和应用起来。

1.1热风整平工艺和应用热风整平技术是指把PCB(一般为在制板 panel)浸入熔融的低共熔点(183℃,如图1所示)Sn/Pb(比例应等于或接近于63/37,操作温度为230∽250℃之间)合金中,然后拉出经热风(控制热风温度、风速和风刀角度,其中风刀结构与PCB板距离等已优化而固定下来)吹去多余的Sn/Pb合金,得到所要求组成和厚度的Sn/Pb合金层。

在热风整平生产过程中要控制和维护好Sn/Pb合金组成的成份比例(一般要定期补充纯锡,因为才锡比铅更易于氧化,加上锡也易于与其它金属形成合金,所以锡消耗比铅要快)。

同时,在高温热风整平的过程中,PCB上的铜也会熔入到Sn/Pb 合金中去,使Sn/Pb合金中含有铜的组分,由于铜和锡会形成高熔点的合金化合物,如Cu6/Sn5、Cu4/Sn3、Cu3/Sn等。

当Sn/Pb合金中的铜含量≥0.3%(重量百分比)时,不仅会是使热风整平温度提高(如超过250℃以上)才能得到平整而光亮的涂覆Sn/Pb合金层,甚至会形成粗糙不平或沙石状的表面。

因此应定期进行分析Sn和Pb含量与比例,以保证其比例处于62∽64/38∽36之间。

同时,由于锡比铅更易于氧化,因此,熔融的锡/铅合金表面应具有耐高温的防氧化剂或耐热助焊剂等加以保护。

电金板和化金板在SMT工艺上有什么区别1.电金板与OSP的润湿性相当,化金板和浸锡板的润湿性是所有PCBfinihing最好的;2.电金的厚度远大于化金的厚度,但是平整度没有化金好;3.电金主要用于金手指(耐磨),做焊盘的也多;4.不知道大家使用的情况怎样,包括形成的IMC之类是否有什么不同?希望您的回答必须是有凭有据的、原理性的,最好带实物举例分析。

请问电金,化金,浸锡,沉金,OPS分别是怎么回事,制作工艺有什么差别,在SMT工艺中又有什么差别呢,谢谢各位电金的厚度远大于化金的厚度?是不是相反了?电金的厚度远大于化金的厚度?是不是相反了?没错!应该是反了,化金的厚度大于电金的厚度才对!镀金不是表面比较不平?所以应该比较厚,化金表面平整。

是不是!镀层厚度:电(电镀)金板:Ni层厚度:2.5--5μmAu层厚度:0.03--0.1μm化(沉浸)金板:Ni层厚度:5--8μmAu层厚度:0.08--0.12μm金手指板(电镀):Ni层厚度:2.5--5μmAu层厚度:0.08--0.12μm就是不知道各PCB生产商的厚度控制在什么范围,如果太薄可能导致露镍或者不耐温请各抒己见!也想了解一下,希望有专家给点建议楼主的问题等待专家指正,不过化金和电金厚度的问题,电金是一定更容易作的比化金厚的,因为电金是个电解过程,而化金是个置换反应,达到一定厚度后反应就很难继续下去了,所以电金更容易作到厚一点。

一般鍍層厚度與6樓說的差不多,而使用電鍍金或化金一般視設計使用情況來決定.1.大家都知道的金手指使用電鍍金因為它金層硬耐磨.2.但wirebond的pad就要使用化金,且Ni層要5um以上.否則Auwire會打不上.因IMC無法生成.3.如基板上既無金手指也無須w/b就可以成本考量使用op了.IMC的生成決定在Ni層的厚度.金層沒有什麼影響.而IMC影響的是焊點可靠度的問題.。

PCB表面处理工艺常见六大分类一、定义PCB表面处理工艺是指在PCB元器件和电气连接点上,人工形成一层与原有基体性能不同表层的工艺方法。

由于铜本身的可焊性良好,但在空气中倾向于以氧化物的形式存在,因此需要对PCB进行表面处理,避免影响PCB的可焊性与电气性能。

二、工艺分类1、热风整平热风整平HASL,又称热风焊料整平。

它是在PCB表面涂覆熔融锡铅焊料并用加热压缩空气整平(吹平),使其形成一层抗铜氧化且可焊性良好的涂覆层。

热风整平分为垂直式和水平式两种。

PCB进行热风整平时,要浸在熔融的焊料中,风刀在焊料凝固之前吹平液态焊料,并将铜面上焊料的弯月状最小化,阻止焊料桥接。

工艺流程:微蚀——预热——涂覆助焊剂——喷锡——清洗2、有机防氧化(OSP)OSP,又称Preflux,译为有机保焊膜、护铜剂。

OSP指的是在洁净的裸铜表面上,以化学方法长出一层具有防氧化,耐热冲击,耐湿性功效的有机皮膜,用以阻隔铜和空气,避免铜表面于常态环境中氧化或硫化。

同时OSP在后续的焊接高温中,容易被助焊剂所迅速清除,以便焊接。

工艺流程:脱脂——微蚀——酸洗——纯水清洗——有机涂覆——清洗3、化学沉镍金化学沉镍金指的是在铜表面上包裹一层电性能良好的镍金合金。

不同于OSP仅作为防锈阻隔层,化学沉镍金能在PCB长期使用过程中保证其具有良好的电性能。

另外,化学沉镍金也具有优于其它表面处理工艺的环境忍耐性。

工艺流程:脱酸洗清洁——微蚀——预浸——活化——化学镀镍——化学浸金4、化学沉银化学沉银介于OSP与化学镀镍或浸金之间,工艺较简单、快速。

其暴露于热、湿与污染的环境中,仍能保证很好的电性能及良好的可焊性。

美中不足的是,会失去光泽。

由于银层下面没有镍,因此沉银不具备化学镀镍或浸金那样好的物理强度。

5、电镀镍金电镀镍金指的是在PCB表面导体先电镀上一层镍之后,再电镀上一层金。

镀镍主要作用是防止金与铜之间发生扩散。

电镀镍金分类:(1)镀软金即纯金,表面看起来不亮,主要用于芯片封装时打金线;(2)镀硬金,表面平滑坚硬、耐磨,含有钴等元素,表面看起来较光亮。

什么是硬⾦、软⾦、电镀⾦、化⾦、闪⾦?我必须先声明,本篇⽂章仅就个⼈的经验与认知发⾔,关于电路板上的硬⾦、软⾦、及闪⾦等了解,以下仅是个⼈的意见与经验,如有错误也欢迎留⾔指正。

有很多在后段组装⼚的朋友,对于电路板上的「硬⾦」及「软⾦」⼀直搞不很清楚,有些⼈还⼀直认为电镀⾦就⼀定是硬⾦,⽽化学⾦就⼀定是软⾦,其实这样的分法只能说答对了⼀半。

电镀镍⾦其实电镀⾦本⾝就可以分为硬⾦及软⾦。

因为电镀硬⾦实际上就是电镀合⾦(也就是镀了Au及其他的⾦属),所以硬度会⽐较硬,适合⽤在需要受⼒摩擦的地⽅,在电⼦业界⼀般⽤来作为电路板的板边接触点(俗称「⾦⼿指」,如最前⾯的图⽚所⽰);⽽软⾦⼀般则⽤于COB(Chip On Board)上⾯打铝线,或是⼿机按键的接触⾯,近来则被⼤量运⽤在BGA载板的正反两⾯。

想瞭解硬⾦及软⾦的由来,最好先稍微瞭解⼀下电镀的流程。

姑且不谈前⾯的酸洗过程,电镀的⽬的基本上就是要将「⾦」电镀于电路板的铜⽪上,可是「⾦」⽆法直接与铜⽪起反应,所以必须先电镀⼀层「镍」,然后再把⾦电镀到镍的上⾯,所以我们⼀般所谓的电镀⾦,其实际名称应该叫做「电镀镍⾦」。

⽽硬⾦及软⾦的区别,则是最后镀上去的这层⾦的成份,镀⾦的时候可以选择电镀纯⾦或是合⾦,因为纯⾦的硬度⽐较软,所以也就称之为「软⾦」。

因为⾦和铝可以形成良好的合⾦,所以COB在打铝线的时候就会特别要求这层纯⾦的厚度。

另外,如果选择电镀⾦镍合⾦或是⾦钴合⾦,因为合⾦⽐纯⾦来得硬,所以也就称之为「硬⾦」。

软⾦及硬⾦的电镀程序:软⾦:酸洗→电镀镍→电镀纯⾦硬⾦:酸洗→电镀镍→预镀⾦→电镀⾦镍或⾦钴合⾦化⾦现在的化⾦,⼤多是⽤来称呼这种 ENIG(Electroless Nickle Immersion Gold,化镍浸⾦)的表⾯处理⽅法。

其优点是不需要使⽤电镀的製程就可以把镍及⾦附著于铜⽪之上,⽽且其表⾯也⽐电镀⾦来得平整,这对⽇趋缩⼩的电⼦零件与要求平整度的元件尤其重要。

PCB表面处理方式:一是OSP ,二是HASL,此两种表面处理之区别在那呢?1 热风整平(HAL)热风整平(HAL)或热风焊料整平(HASL)是20世纪80年代发展起来的一种先进工艺,到了90年代中、后期,它占据着整个P CB 表面涂(镀)覆层的90%以上。

只是到了90年代的末期,由于表面安装技术(SMT)的深入发展,才使HAL在P CB中的占有率逐步降低下来,但是,目前HAL在P CB表面涂(镀)覆中的占有率仍在50%左右。

尽管SMT的高密度发展会使HAL在PC B中的应用机率不断下降,但是HAL技术在PCB生产中的应用仍有很长的生命力,即使禁用铅的焊料(无铅的绿色焊料),无铅的HAL技术和工艺也会开发和应用起来。

热风整平工艺和应用热风整平技术是指把PCB(一般为在制板panel)浸入熔融的低共熔点(183℃,如图1所示)Sn/Pb(比例应等于或接近于63/37,操作温度为230∽250℃之间)合金中,然后拉出经热风(控制热风温度、风速和风刀角度,其中风刀结构与PCB板距离等已优化而固定下来)吹去多余的Sn/Pb合金,得到所要求组成和厚度的Sn/Pb合金层。

在热风整平生产过程中要控制和维护好Sn/Pb合金组成的成份比例(一般要定期补充纯锡,因为才锡比铅更易于氧化,加上锡也易于与其它金属形成合金,所以锡消耗比铅要快)。

同时,在高温热风整平的过程中,PCB上的铜也会熔入到Sn/Pb 合金中去,使Sn/Pb合金中含有铜的组分,由于铜和锡会形成高熔点的合金化合物,如Cu6/Sn5、Cu4/Sn3、Cu3/Sn等。

当Sn/Pb合金中的铜含量≥0.3%(重量百分比)时,不仅会是使热风整平温度提高(如超过250℃以上)才能得到平整而光亮的涂覆S n/Pb合金层,甚至会形成粗糙不平或沙石状的表面。

有机保焊剂OSP的选择对SMT/SMD的影响发表时间:2007-4-9PCB板的最终表面处理的主要选择有:OSP有机保焊剂、化学锡、化学银、化学镍金、无铅喷锡、松香涂布。

松香涂布将随着环保要求的进一步提高而逐渐被前面五种淘汰。

比较这五种主流的表面处理方式,OSP以其低廉成本的优势而获得极大的市场分额。

OSP有机保焊剂,又叫水溶性有机预焊剂,国内更流行的称呼是铜面抗氧化剂,是一种无铅、水溶性、环保的产品。

其通过选择性地在PCB板的新鲜铜表面沉积一层有机保焊膜,避免了PCB板在SMT/SMD 之前的铜面氧化而引起上锡不良。

该有机膜在SMT/SMD过程中会被助焊剂溶解掉,新鲜铜面随着露了出来,金属锡轻而易举在铜表面展开并结合。

OSP处理的PCB板表面平整,是非常利于锡的展开。

因为OSP的良好前景,因此各大PCB药水商多会有商品化的OSP药水。

行业内知名的有日商shikoku的F2系列、sanwa的CuCcoat GV、Tamura的WPF-21、美商Enthone-OMI的Cu-106A系列,国内也有一些PCB药水供应商可以提供商品化的OSP药水.OSP的主要流程为:除油/除脂、磨刷、微蚀、OSP膜沉积。

OSP的前工序对于OSP膜沉积有很重要的影响,前处理不好将会导致OSP膜沉积效果变差甚至OSP膜无法沉积。

微蚀剂的不同选择对OSP膜的外观颜色有直接影响,因为OSP膜本身是相对透明的。

主流的微蚀剂中硫酸-双氧水微蚀的铜面较为光滑平整因而PCB板经过OSP处理后颜色为浅红色,而过硫酸盐微蚀的铜面较为粗糙因而PCB板经过OSP处理后颜色为相对的深红色。

为了保证PCB/HDI板在经过三次以上的高温回流焊后OSP膜仍能保护铜面不氧化并能维持良好的可焊性,OSP药水分为一般型和耐高温型(含选化板型,含金面板可使金面不变色)。

一般而言,生产单面板和简单双面板(不含贴片位)的选择一般型即可。

而生产多层板的就必须选用耐高温型,因为一般型耐不住三次回流焊的高温冲击在上锡之前已经氧化,导致可焊性变差而引起很多焊盘或通孔根本上不了锡。

關於電路板上的硬金、軟金及閃金区分有很多在後段組裝廠的朋友,對於電路板上的硬金跟軟金一直搞不很清楚,有些人還一直認為電鍍金就一定是硬金,而化學金就一定是軟金,其實這樣的分法只能說對了一半電鍍鎳金其實電鍍金本身就可以分為硬金及軟金喔。

因為電鍍硬金為合金,所以硬度比較硬,適合用在需要受力摩擦的地方,在電子業,一般用來作為PCB的板邊接觸點(俗稱金手指);而軟金一般則用於COB(Chip On Board)上面打鋁線,或是手機按鍵的接觸面,近來則大量運用在BGA載板的兩面。

想瞭解硬金及軟金的由來,最好可以先稍微瞭解一下電鍍的流程,先不談前面的酸洗過程。

電鍍的目的,基本上是要將金電鍍於電路板的銅皮上,可是金無法直接與銅起反應,所以要先電鍍一層「鎳」,然後再把金鍍到鎳的上面,所以我們一般所謂的電鍍金,其實際名稱叫做「電鍍鎳金」。

而硬金及軟金的區別,就是最後鍍上去的這層金的成份,鍍金的時候可以選擇電鍍純金或是合金,因為純金的硬度較軟,所以也就稱之為「軟金」,因為金和鋁可以行程良好的合金,所以COB打線的時候就會特別要求這層金的厚度。

另外,如果選擇電鍍金鎳合金或是金鈷合金,因為合金比純金來得硬,所以也就稱之為「硬金」。

軟金:酸洗→ 電鍍鎳→ 電鍍純金硬金:酸洗→ 電鍍鎳→ 預鍍金→ 電鍍金鎳或金錮合金化金現在的化金,大多是用來稱呼這種 ENIG(Electroless Nickle Immersion Gold,化鎳浸金)的表面處理方法。

其優點是不需要使用電鍍的方法就可以把鎳及金附著於同皮之上,而且其表面也比電鍍金來得平整,這對日趨縮小的電子零件與要求平整度的元件尤其重要。

由於ENIG使用化學方法製作出表面金層的效果,所以其金層的最大厚度無法達到如電鍍金一樣的厚度,而且越往底下的含金量會越少。

因為ENIG的鍍金層屬於純金,所以它也經常被歸類為「軟金」,也且也有人拿它來作為COB打鋁線,但必須嚴格要求其金層厚度至少要高於 3~5 microinches (μ”),超過 5 microinches的金層就很難達到了,太薄的金層將會影響到鋁線的附著力;而一般的電鍍金則可以輕鬆的達到15 microinches (μ”)以上。

1 前言锡铅长期以来扮演着保护铜面,维持焊性的角色,从熔锡板到喷锡板,数十年光阴至此,碰到几个无法克服的难题,非得用替代制程不可:A. Pitch 太细造成架桥(bridging)B. 焊接面平坦要求日严C. COB(chip on board)板大量设计使用D. 环境污染本章就两种最常用制程OSP及化学镍金介绍之2 OSPOSP是Organic Solderability Preservatives 的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux,本章就以护铜剂称之。

种类及流程介绍A. BTA(苯骈三氯唑):BENZOTRIAZOLEBTA是白色带淡黄无嗅之晶状细粉,在酸碱中都很安定,且不易发生氧化还原反应,能与金属形成安定化合物。

ENTHON将之溶于甲醇与水溶液中出售,作铜面抗氧化剂(TARNISH AND OXIDE RESIST),商品名为CU-55及CU-56,经CU-56处理之铜面可产生保护膜,防止裸铜迅速氧化。

操作流程如表。

B. AI(烷基咪唑) ALKYLIMIDAZOLE PREFLUX是早期以ALKYLIMIDAZ OLE作为护铜剂而开始,由日本四国化学公司首先开发之商品,于1985年申请专利,用于蚀刻阻剂(ETCHING RESIST),但由于色呈透明检测不易,未大量使用。

其后推出GLICOAT等,系由其衍生而来。

GLICOAT-SMD(E3)具以下特性:-与助焊剂兼容,维持良好焊锡性-可耐高热焊锡流程-防止铜面氧化操作流程如表。

C. ABI (烷基苯咪唑) ALKYLBENZIMIDZOLE由日本三和公司开发,品名为CUCOAT A ,为一种耐湿型护铜剂。

能与铜原子产生错合物(COMPLEX COMPOUND),防止铜面氧化,与各类锡膏皆兼容,对焊锡性有正面效果。

操作流程如表。

D.目前市售相关产品有以下几种代表厂家:醋酸调整系统:GLICOAT-SMD (E3) OR (F1)WPF-106A (TAMURA)ENTEK 106A (ENTHON)MEC CL-5708 (MEC)MEC CL-5800(MEC)甲酸调整系统:SCHERCOAT CUCOAT AKESTER大半药液为使成长速率快而升温操作,水因之蒸发快速,PH控制不易,当PH提高时会导致MIDAZOLE不溶而产生结晶,须将PH调回。

pcb抗氧化工艺

PCB抗氧化工艺是指通过特定的处理方法,使电路板内部的电流线路和板面金属层等部件能够在长时间的使用中不受氧化影响,从而延长电路板的使用寿命。

常见的抗氧化工艺主要包括以下几种:

1. OSP技术:OSP(Organic Solderability Preservatives)是一种无铅镀层技术,通过在金属表面形成一层有机物层,保护电路板的金属层不受大气和污染物的腐蚀。

2. ENIG技术:ENIG(Electroless Nickel / Immersion Gold)是一种将电路板铜层上先镀上一层镍,再镀一层金的技术,通过金属的隔绝作用实现氧化的防护。

3. OSP+HASL:在OSP处理后,再使用HASL(Hot Air Solder Leveling)工艺来增加电路板的耐久性,使其更耐受热。

4. HASL+ImAg:HASL镀上一层ImAg(Immersion Silver)工艺处理下做到更好的控制电路板受水进攻的情况,提升其使用寿命。

以上工艺均可有效提高电路板的抗氧化能力,同时,需要在制造的过程中严格控制各个参数,确保工艺的稳定和可靠性。