几种常见快速成型工艺优缺点比较

- 格式:doc

- 大小:35.50 KB

- 文档页数:6

几种常见的快速成型技术一、FDM丝状材料选择性熔覆(Fused Deposition Modeling)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。

丝状材料选择性熔覆的原理室,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。

热塑性丝状材料(如直径为1.78mm的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。

一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。

这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。

但仍需对整个截面进行扫描涂覆,成型时间长。

适合于产品设计的概念建模以及产品的形状及功能测试。

由于甲基丙烯酸ABS(MABS)材料具有较好的化学稳定性,可采用加码射线消毒,特别适用于医用。

但成型精度相对较低,不适合于制作结构过分复杂的零件。

FDM快速原型技术的优点是:1、制造系统可用于办公环境,没有毒气或化学物质的危险。

2、工艺干净、简单、易于材作且不产生垃圾。

3、可快速构建瓶状或中空零件。

4、原材料以卷轴丝的形式提供,易于搬运和快速更换。

5、原材料费用低,一般零件均低于20美元。

6、可选用多种材料,如可染色的ABS和医用ABS、PC、PPSF等。

FDM快速原型技术的缺点是:1、精度相对国外SLA工艺较低,最高精度0.127mm。

2、速度较慢。

二、SLA光敏树脂选择性固化是采用立体雕刻(Stereolithography)原理的一种工艺,简称SLA,也是最早出现的、技术最成熟和应用最广泛的快速原型技术。

在树脂液槽中盛满液态光敏树脂,它在紫外激光束的照射下会快速固化。

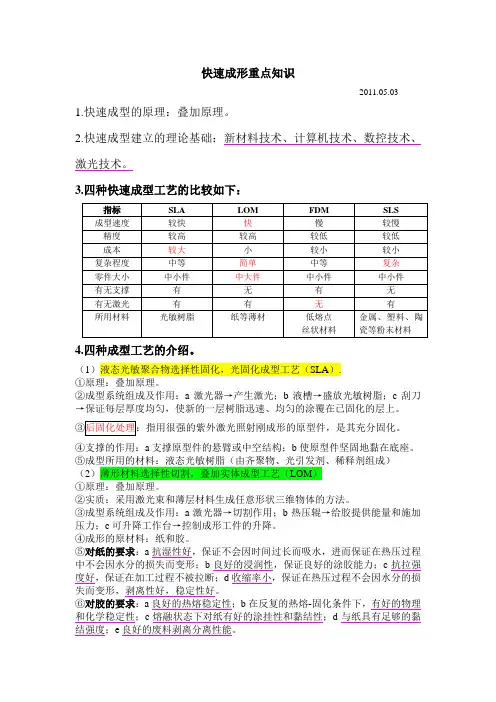

快速成形重点知识2011.05.031.快速成型的原理:叠加原理。

2.快速成型建立的理论基础:新材料技术、计算机技术、数控技术、激光技术。

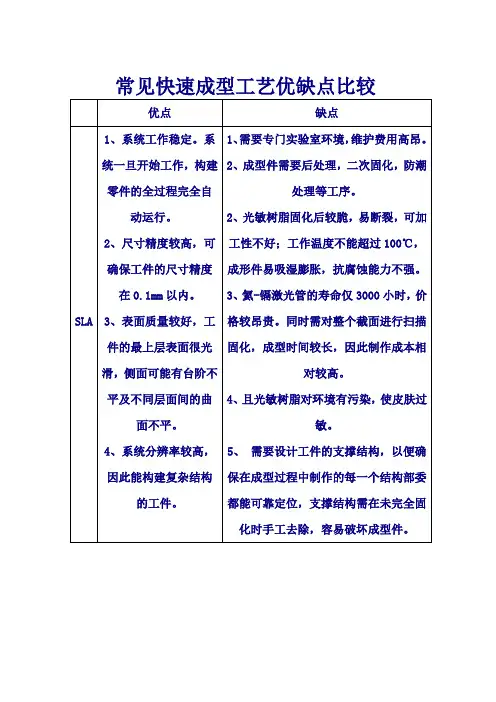

3.四种快速成型工艺的比较如下:4.四种成型工艺的介绍。

(1)液态光敏聚合物选择性固化,光固化成型工艺(SLA).①原理:叠加原理。

②成型系统组成及作用:a激光器→产生激光;b液槽→盛放光敏树脂;c刮刀→保证每层厚度均匀,使新的一层树脂迅速、均匀的涂覆在已固化的层上。

④支撑的作用:a支撑原型件的悬臂或中空结构;b使原型件坚固地黏在底座。

⑤成型所用的材料:液态光敏树脂(由齐聚物、光引发剂、稀释剂组成)(2)薄形材料选择性切割,叠加实体成型工艺(LOM)①原理:叠加原理。

②实质:采用激光束和薄层材料生成任意形状三维物体的方法。

③成型系统组成及作用:a激光器→切割作用;b热压辊→给胶提供能量和施加压力;c可升降工作台→控制成形工件的升降。

④成形的原材料:纸和胶。

⑤对纸的要求:a抗湿性好,保证不会因时间过长而吸水,进而保证在热压过程中不会因水分的损失而变形;b良好的浸润性,保证良好的涂胶能力;c抗拉强度好,保证在加工过程不被拉断;d收缩率小,保证在热压过程不会因水分的损失而变形,剥离性好,稳定性好。

⑥对胶的要求:a良好的热熔稳定性;b在反复的热熔-固化条件下,有好的物理和化学稳定性;c熔融状态下对纸有好的涂挂性和黏结性;d与纸具有足够的黏结强度;e良好的废料剥离分离性能。

⑦涂布工艺:包括涂布形状和涂布厚度。

⑧原型的制作过程主要的两个变形是:热变形和湿变形。

⑨成型所用材料:薄形材料(纸、塑料)、粘结剂(胶)、涂布工艺。

(3)丝状材料选择性熔覆,熔融沉积造型(FDM)①原理:叠加原理。

②成型系统:硬件系统、软件系统、供料系统。

其中供料系统主要有主动辊、从动辊和导向套、压板等。

③支撑结构包括水溶性支撑和易剥离性支撑。

④成型所用材料:低熔点的丝状材料。

(4)粉末材料选择性激光烧结(SLS)①原理:叠加原理。

四大快速成型工艺和优缺点目前世界上的快速成型工艺主要有以下几种:一、FDM –熔融堆积工艺丝状材料选择性熔覆(Fused Deposition Modeling)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。

丝状材料选择性熔覆的原理是,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。

热塑性丝状材料(如直径为1.78mm的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层薄片轮廓。

一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。

这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。

但仍需对整个截面进行扫描涂覆,成型时间长。

适合于产品设计的概念建模以及产品的形状及功能测试。

由于甲基丙烯酸ABS(MABS)材料具有较好的化学稳定性,可采用伽马射线消毒,特别适用于医用。

但成型精度相对较低,不适合于制作结构过分复杂的零件。

FDM快速成型技术的优点是:1、制造系统可用于办公环境,没有毒气或化学物质的危险。

2、工艺干净、简单、易于材作且不产生垃圾。

3、可快速构建瓶状或中空零件。

4、原材料以卷轴丝的形式提供,易于搬运和快速更换。

5、可选用多种材料,如可染色的ABS和医用ABS、浇铸用蜡和人造橡胶。

FDM快速原型技术的缺点是:1、精度较低,难以构建结构复杂的零件。

2、垂直方向强度小。

3、速度较慢,不适合构建大型零件。

二、SLA –树脂光固化工艺光敏树脂选择性固化是采用立体雕刻(Stereolithography)原理的一种工艺,简称SLA,也是最早出现的、技术最成熟和应用最广泛的快速成型技术。

几种常见快速成型工艺优缺点比较常见的快速成型工艺包括:激光烧结法(Selective Laser Sintering,SLS)、光固化法(Stereolithography,SLA)、喷墨打印法(Inkjet Printing)、电子束熔化法(Electron Beam Melting,EBM)、热熔沉积法(Fused Deposition Modeling,FDM)等。

下面将逐一比较这些方法的优缺点。

激光烧结法(SLS)是使用激光器将可塑性粉末烧结成所需形状的方法。

其优点包括:1.适用范围广:SLS可以用于各种材料,包括塑料、金属、陶瓷等。

因此,它适用于不同领域的应用,例如制造汽车零件、医疗器械等。

2.生产速度快:SLS可以在短时间内完成复杂形状的成型,节省了生产时间。

3.无需支撑结构:由于激光烧结的方式,SLS制造的零件不需要支撑结构,因此可以制造更为复杂的形状。

但SLS也存在一些缺点:1.成本较高:SLS设备的价格相对较高,且材料也相对较贵,导致成本较高。

2.表面质量较差:SLS制造的零件表面质量一般较差,需要进行后处理才能得到满意的结果。

光固化法(SLA)是使用紫外线激光器将液态光敏物质逐层固化成所需形状的方法。

其优点包括:1.高精度:SLA制造的零件具有较高的精度和细节展现能力。

2.可用材料多样:SLA可以使用不同种类的光敏物质进行成型,例如树脂、陶瓷等。

3.成本相对较低:SLA设备的价格相对较低,且材料成本也较低。

然而,SLA也存在一些缺点:1.制造速度较慢:由于光敏物质需要逐层固化,SLA制造的速度较慢。

2.零件强度较低:SLA制造的零件强度一般较低,不适用于承受大负荷的情况。

喷墨打印法(Inkjet Printing)是使用喷墨头将液态材料逐层喷射成所需形状的方法。

其优点包括:1.制造速度快:喷墨打印法可以较快地完成成型过程。

2.低成本:喷墨打印设备相对成本较低,材料成本也较低。

1 一、SLA,LOM,SLS,FDM,3DP技术的主要特点和比较;在快速成型领域里主要的技术包括:SLA、LOM、SLS 、LOM及3DP等工艺技术,而这几种工艺又各有千秋,接下来就看一下这几种工艺的优缺点及比较:1、SLA 光敏树脂选择性固化是采用立体雕刻(Stereolithography)原理的一种工艺,简称SLA,是最早出现的一种快速成型技术。

在树脂槽中盛满液态光敏树脂,它在紫外激光束的照射下会快速固化。

成型过程开始时,可升降的工作台处于液面下一个截面层厚的高度,聚焦后的激光束,在计算机的控制下,按照截面轮廓的要求,沿液面进行扫描,使被扫描区域的树脂固化,从而得到该截面轮廓的树脂薄片。

然后,工作台下降一层薄片的高度,以固化的树脂薄片就被一层新的液态树脂所覆盖,以便进行第二层激光扫描固化,新固化的一层牢粘结在前一层上,如此重复不已,直到整个产品成型完毕。

最后升降台升出液体树脂表面,取出工件,进行清洗、去处支撑、二次固化以及表面光洁处理等。

光敏树脂选择性固化快速成型技术适合于制作中小形工件,能直接得到树脂或类似工程塑料的产品。

主要用于概念模型的原型制作,或用来做简单装配检验和工艺规划。

光固化成型(SLA)优点如下:(1)尺寸精度高。

SLA原型的尺寸精度可以达到±0.1mm。

(2)表面质量好。

虽然在每层固化时侧面及曲面可能出现台阶,但上表面仍可以得到玻璃状的效果。

(3)可以制作结构十分复杂的模型。

(4)可以直接制作面向熔模精密铸造的具有中空结构的消失型。

SLA的缺点:(1)尺寸的稳定性差。

成型过程中伴随着物理和化学变化,导致软薄部分易产生翘曲变形,因而极大地影响成型件的整体尺寸精度。

(2)需要设计成型件的支撑结构,否则会引起成型件的变形。

支撑结构需在成型件未完全固化时手工去除,容易破坏成形性。

(3)设备运转及维护成本高。

由于液态树脂材料和激光器的价格较高,并且为了使光学元件处于理想的工作状态,需要进行定期的调整和维护,费用较高。

常见3D打印技术FDM、SLS、SLA原理及优缺点分析FDM熔融层积成型技术FDM熔融层积成型技术是将丝状的热熔性材料加热融化,同时三维喷头在计算机的控制下,根据截面轮廓信息,将材料选择性地涂敷在工作台上,快速冷却后形成一层截面。

一层成型完成后,机器工作台下降一个高度(即分层厚度)再成型下一层,直至形成整个实体造型。

FDM技术的优点:1)操作环境干净、安全,材料无毒,可以在办公室、家庭环境下进行,没有产生毒气和化学污染的危险。

2)无需激光器等贵重元器件,因此价格便宜。

3)原材料为卷轴丝形式,节省空间,易于搬运和替换。

4)材料利用率高,可备选材料很多,价格也相对便宜。

FDM技术的缺点:1)成形后表面粗糙,需后续抛光处理。

最高精度只能为0.1mm。

2)速度较慢,因为喷头做机械运动。

3)需要材料作为支撑结构。

SLS打印技术SLS打印技术采用铺粉将一层粉末材料平铺在已成型零件的上表面,并加热至恰好低于该粉末烧结点的某一温度,控制系统控制激光束按照该层的截面轮廓在粉层上扫描,使粉末的温度升到熔化点,进行烧结并与下面已成型的部分实现粘结。

一层完成后,工作台下降一层厚度,铺料辊在上面铺上一层均匀密实粉末,进行新一层截面的烧结,直至完成整个模型。

SLS技术的优点:1)可用多种材料。

其可用材料包括高分子、金属、陶瓷、石膏、尼龙等多种粉末材料。

2)制造工艺简单。

由于可用材料比较多,该工艺按材料的不同可以直接生产复杂形状的原型、型腔模三维构建或部件及工具。

3)高精度。

一般能够达到工件整体范围内(0.05-2.5)mm的公差。

4)无需支撑结构。

叠层过程出现的悬空层可直接由未烧结的粉末来支撑。

5)材料利用率高。

由于不需要支撑,无需添加底座,为常见几种3D打印技术中材料利用率最高的,且价格相对便宜。

SLS技术的缺点:1)表面粗糙。

由于原材料是粉状的,原型建造是由材料粉层经过加热熔化实现逐层粘结的,因此,原型表面严格讲是粉粒状的,因而表面质量不高。

3d打印几种主流快速成型工艺的成型原理及优缺点来源:互联网作者: 2013-12-0910:27:141. SLA激光光固化(StereolithographyApparatus )该技术以光敏树脂为原料,将计算机控制下的紫外激光按预定零件各分层截面的轮廓为轨迹对液态树脂连点扫描,便被扫描区的树脂薄层产生光聚合反应,从而形成零件的一个薄层截面。

当层固化完毕,移动工作台,在原先固化好的树脂表面再敷上一层新的液态树脂以便进行下一层扫描固化。

新固化的一层牢固地粘合在前一层上,如此重复直到整个零件原型制造完毕。

美国3DSYSTEMS公司是最早推出这种工艺的公司。

该项技术特点是精度和光洁度高,但是材料比较脆,运行成本太高,后处理复杂,对操作人员要求较高。

适合验证装配设计过程中用。

2.3DP三维打印成型( 3DimensionPrinter )其最大特点是小型化和易操作,多用于商业、办公、科研和个人工作室等环境。

而根据打印方式的不同,3DP三维打印技术又可以分为热爆式三维打印(代表:美国3DSyste ms公司的Zprinter系列——原属ZCorporation公司,已被3D Systems公司收购)、压电式三维打印(代表:美国3DSystems公司的ProJet系列和前不久被Stra tasys公司收购的以色列Objet公司的三维打印设备)、DLP投影式三维打印(代表:德国Envisiontec公司的Ultra、Perfactory系列)等。

热爆式三维打印工艺的原理是将粉末由储存桶送出一定分量,再以滚筒将送出之粉末在加工平台上铺上一层很薄的原料,打印头依照3D 电脑模型切片后获得的二维层片信息喷出站着剂,粘住粉末。

做完一层,加工平台自动下降一点,储存桶上升一点,刮刀由升高了的储存桶把粉末推至工作平台并把粉末推平,如此循环便可得到所要的形状。

该项技术的特点是速度快(是其他工艺的6倍),成本低(是其它工艺的1/6)。

四大快速成型工艺和优缺点目前世界上的快速成型工艺主要有以下几种:一、FDM –熔融堆积工艺丝状材料选择性熔覆(Fused Deposition Modeling)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。

丝状材料选择性熔覆的原理是,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。

热塑性丝状材料(如直径为1.78mm的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层薄片轮廓。

一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。

这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。

但仍需对整个截面进行扫描涂覆,成型时间长。

适合于产品设计的概念建模以及产品的形状及功能测试。

由于甲基丙烯酸ABS(MABS)材料具有较好的化学稳定性,可采用伽马射线消毒,特别适用于医用。

但成型精度相对较低,不适合于制作结构过分复杂的零件。

FDM快速成型技术的优点是:1、制造系统可用于办公环境,没有毒气或化学物质的危险。

2、工艺干净、简单、易于材作且不产生垃圾。

3、可快速构建瓶状或中空零件。

4、原材料以卷轴丝的形式提供,易于搬运和快速更换。

5、可选用多种材料,如可染色的ABS和医用ABS、浇铸用蜡和人造橡胶。

FDM快速原型技术的缺点是:1、精度较低,难以构建结构复杂的零件。

2、垂直方向强度小。

3、速度较慢,不适合构建大型零件。

二、SLA –树脂光固化工艺光敏树脂选择性固化是采用立体雕刻(Stereolithography)原理的一种工艺,简称SLA,也是最早出现的、技术最成熟和应用最广泛的快速成型技术。

几种常见快速成型工艺优缺点比较快速成型(Rapid Prototyping)是一种通过快速制造样品或模型的技术,可以帮助制造企业在产品开发的早期阶段快速验证设计概念、减少开发时间和成本,并促进产品创新。

目前市面上有多种常见的快速成型工艺,下面将对几种常见的快速成型工艺的优缺点进行比较。

1. 喷墨沉积打印(Inkjet Deposition Printing)优点:喷墨沉积打印工艺成本较低,操作简便灵活。

可以使用多种材料进行打印,包括塑料、金属和生物材料等。

并且该技术适用于制造大型和复杂结构的零件。

缺点:由于该技术是一种层层堆积的过程,因此表面质量可能不如其他工艺,需要进行后续的加工和表面处理。

另外,一些材料在长期使用后可能会发生疲劳和变形。

2. 选择性激光烧结(Selective Laser Sintering)优点:在选择性激光烧结工艺中,使用激光束将粉末材料烧结在一起,形成所需的零件。

该技术具有高精度、高强度和高表面质量的优点,并且适用于多种材料。

缺点:选择性激光烧结工艺的设备和材料成本较高。

此外,由于热处理过程,可能会产生应力和变形,需要进行后续处理。

3. 光固化(Stereolithography)优点:光固化工艺使用激光或紫外线将光敏树脂层层固化,逐步形成零件。

该技术具有高精度、高表面质量和较低的材料损耗等优点,并且适用于制造复杂的零件。

缺点:光固化工艺需要使用光敏树脂和紫外线辐射设备,成本较高。

此外,成品可能会因为光线照射不均匀而产生表面缺陷。

总的来说,不同的快速成型工艺各有优劣,并且适用于不同的产品开发需求。

制造企业在选择工艺时应根据产品要求和预算来认真评估这些方面,以找到适合自身需求的快速成型工艺。

快速成型(Rapid Prototyping)是一种通过快速制造样品或模型的技术,可以帮助制造企业在产品开发的早期阶段快速验证设计概念、减少开发时间和成本,并促进产品创新。

目前市面上有多种常见的快速成型工艺,下面将对几种常见的快速成型工艺的优缺点进行比较。

几种常见快速成型工艺优缺点比较在快速领域里一直站主导地位快速成型工艺主要包括:FDM、SLA、SLS及LOM等工艺,而这几种工艺又各有千秋,下面我们在主要看一下这几种工艺的优缺点比较:FDM丝状材料选择性熔覆快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材(如工程塑料ABS、聚碳酸酯PC等)加热熔化进而堆积成型方法,简称FDM。

丝状材料选择性熔覆的原理如下:加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动,热塑性丝状材料由供丝机构送至热熔喷头,并在喷头中加热和熔化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。

一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

这种工艺方法同样有多种材料可供选用,如工程塑料ABS、聚碳酸酯PC、工程塑料PPSF以及ABS与PC的混合料等。

这种工艺干净,易于操作,不产生垃圾,并可安全地用于办公环境,没有产生毒气和化学污染的危险。

适合于产品设计的概念建模以及产品的形状及功能测试。

专门开发的针对医用的材料ABS-i,因为其具有良好的化学稳定性,可采用伽码射线及其他医用方式消毒,特别适合于医用。

FDM快速原型技术的优点是:1、制造系统可用于办公环境,没有毒气或化学物质的污染;2、一次成型、易于操作且不产生垃圾;3、独有的水溶性支撑技术,使得去除支撑结构简单易行,可快速构建瓶状或中空零件以及一次成型的装配结构件;4、原材料以材料卷的形式提供,易于搬运和快速更换。

5、可选用多种材料,如各种色彩的工程塑料ABS、PC、PPSF以及医用ABS 等。

FDM快速原型技术的缺点是:1、成型精度相对国外先进的SLA工艺较低,最高精度0.127mm2、成型表面光洁度不如国外先进的SLA工艺;3、成型速度相对较慢SLA光敏树脂选择性固化是采用立体雕刻原理的一种工艺,简称SLA,是最早出现的一种快速成型技术。

FDM丝状材料选择性熔覆(Fused Deposition Modeling)快速原型工艺是一种不依*激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。

% x% x* G, E: t- l* B. H丝状材料选择性熔覆的原理室,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。

热塑性丝状材料(如直径为1.78mm的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。

一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

& E% _. q$ |3 Z( R% ~: h这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。

这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。

但仍需对整个截面进行扫描涂覆,成型时间长。

适合于产品设计的概念建模以及产品的形状及功能测试。

由于甲基丙烯酸ABS(MABS)材料具有较好的化学稳定性,可采用加码射线消毒,特别适用于医用。

但成型精度相对较低,不适合于制作结构过分复杂的零件。

FDM快速原型技术的优点是:- D* r/ u5 G: B; m1、操作环境干净、安全可在办公室环境下进行。

- @6 l- F0 B7 V/ M K2、工艺干净、简单、易于材作且不产生垃圾。

2 a% z5 `0 J- J( K+ C' @3、尺寸精度较高,表面质量较好,易于装配。

可快速构建瓶状或中空零件。

$ x' y; a5 w3 u5 z4、原材料以卷轴丝的形式提供,易于搬运和快速更换。

5、材料利用率高。

6 \# e6 ^( W* K) h: t/ g5 E& A/ K6、可选用多种材料,如可染色的ABS和医用ABS、PC、PPSF等。

几种常见的快速成型技术一、FDM丝状材料选择性熔覆(FusedDeposi tionModeli ng)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。

丝状材料选择性熔覆的原理室,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。

热塑性丝状材料(如直径为1.78mm的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。

一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。

这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。

但仍需对整个截面进行扫描涂覆,成型时间长。

适合于产品设计的概念建模以及产品的形状及功能测试。

由于甲基丙烯酸ABS(MABS)材料具有较好的化学稳定性,可采用加码射线消毒,特别适用于医用。

但成型精度相对较低,不适合于制作结构过分复杂的零件。

FDM快速原型技术的优点是:1、制造系统可用于办公环境,没有毒气或化学物质的危险。

2、工艺干净、简单、易于材作且不产生垃圾。

3、可快速构建瓶状或中空零件。

4、原材料以卷轴丝的形式提供,易于搬运和快速更换。

5、原材料费用低,一般零件均低于20美元。

6、可选用多种材料,如可染色的A BS和医用ABS、PC、PPSF等。

FDM快速原型技术的缺点是:1、精度相对国外SLA工艺较低,最高精度0.127mm。

2、速度较慢。

二、SLA光敏树脂选择性固化是采用立体雕刻(Stereo litho graph y)原理的一种工艺,简称SLA,也是最早出现的、技术最成熟和应用最广泛的快速原型技术。

四大快速成型工艺和优缺点立体光刻是一种基于光敏物质对紫外线(UV)的敏感性实现的快速成型工艺。

它的工作原理是在涂盖物的表面照射紫外线来固化物质。

立体光刻的优点包括制造过程完全由计算机控制,高精度和高分辨率,可以制造复杂形状和结构,不受材料特性限制。

然而,立体光刻也有一些缺点,例如制造过程较为缓慢,制造尺寸有限,不能直接制造金属等材料。

选择性激光烧结是一种基于激光束的局部烧结过程实现的快速成型工艺。

它的工作原理是使用激光束照射粉末材料,瞬间加热并烧结粉末颗粒。

选择性激光烧结的优点包括高精度和高分辨率,制造速度较快,可以制造复杂形状和结构,可以使用多种材料。

然而,选择性激光烧结也有一些缺点,如制造尺寸有限,制造过程对材料要求较高,设备和材料成本较高。

喷墨打印是一种类似于常见的办公打印机的工作原理,通过控制喷头喷射液体材料的位置来逐层制造物体。

喷墨打印的优点包括制造速度快,可以制造较大尺寸的物体,可以使用多种材料。

然而,喷墨打印也有一些缺点,如分辨率和精度较低,难以制造具有复杂内部结构的物体,材料选择有限。

快速切割是一种使用高速运动的加工工具来从固态原材料中切割和剥离物质,以逐层制造物体的快速成型工艺。

快速切割的优点包括制造速度快,可以制造较大尺寸的物体,可以使用多种材料。

然而,快速切割也有一些缺点,如分辨率和精度较低,不能制造具有复杂内部结构和曲面的物体,材料的剥离容易引起损伤。

总的来说,每种快速成型工艺都有其独特的优点和缺点,适用于不同的制造需求和材料要求。

根据具体的应用场景和要求,可以选择合适的快速成型工艺来实现快速、高效和精确的制造。

几种常见快速成型工艺优缺点比较

FDM

丝状材料选择性熔覆(FusedDepositionModeling)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。

丝状材料选择性熔覆的原理室,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。

热塑性丝状材料(如直径为1.78mm的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。

一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。

这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。

但仍需对整个截面进行扫描涂覆,成型时间长。

适合于产品设计的概念建模以及产品的形状及功能测试。

由于甲基丙烯酸ABS(MABS)材料具有较好的化学稳定性,可采用加码射线消毒,特别适用于医用。

但成型精度相对较低,不适合于制作结构过分复杂的零件。

FDM快速原型技术的优点是:

1、制造系统可用于办公环境,没有毒气或化学物质的危险。

2、工艺干净、简单、易于材作且不产生垃圾。

3、可快速构建瓶状或中空零件。

4、原材料以卷轴丝的形式提供,易于搬运和快速更换。

5、原材料费用低,一般零件均低于20美元。

6、可选用多种材料,如可染色的ABS和医用ABS、浇铸用蜡和人造橡胶。

FDM快速原型技术的缺点是:

1、精度较低,难以构建结构复杂的零件。

2、垂直方向强度小。

3、速度较慢,不适合构建大型零件。

SLA

敏树脂选择性固化是采用立体雕刻(Stereolithography)原理的一种工艺,简称SLA,也是最早出现的、技术最成熟和应用最广泛的快速原型技术。

在树脂液槽中盛满液态光敏树脂,它在紫外激光束的照射下会快速固化。

成型过程开始时,可升降的工作台处于液面下一个截面层厚的高度,聚焦后的激光束,在计算机的控制下,按照截面轮廓的要求,沿液面进行扫描,使被扫描区域的树脂固化,从而得到该截面轮廓的塑料薄片。

然后,工作台下降一层薄片的高度,以固化的塑料薄片就被一层新的液态树脂所覆盖,以便进行第二层激光扫描固化,新固化的一层牢固的粘结在前一层上,如此重复不已,知道整个产品成型完毕。

最后升降台升出液体树脂表面,即可取出工件,进行清洗和表面光洁处理。

光敏树脂选择性固化快速原型技术适合于制作中小形工件,能直接得到塑料产品。

主要用于概念模型的原型制作,或用来做装配检验和工艺规划。

它还能代替腊模制作浇铸模具,以及作为金属喷涂模、环氧树脂模和其他软模的母模,使目前较为成熟的快速原型工艺。

SLA快速原型技术的优点是:

1、系统工作稳定。

系统一旦开始工作,构建零件的全过程完全自动运行,无需专人看管,直到整个工艺过程结束。

2、尺寸精度较高,可确保工件的尺寸精度在0.1mm以内。

3、表面质量较好,工件的最上层表面很光滑,侧面可能有台阶不平及不同层面间的曲面不平。

4、系统分辨率较高,因此能构建复杂结构的工件。

SLA快速原型的技术缺点:

1、随着时间推移,树脂会吸收空气中的水分,导致软薄部分的弯曲和卷翅。

2、氦-镉激光管的寿命仅3000小时,价格较昂贵。

同时需对整个截面进行扫描固化,成型时间较长,因此制作成本相对较高。

3、可选择的材料种类有限,必须是光敏树脂。

由这类树脂制成的工件在大多数情况下都不能进行耐久性和热性能试验,且光敏树脂对环境有污染,使皮肤过敏。

4、需要设计工件的支撑结构,以便确保在成型过程中制作的每一个结构部委都能可靠定位。

SLS

粉末材料选择性烧结(SelectedLaserSintering)是一种快速原型工艺,简称SLS。

粉末材料选择性烧结采用二氧化碳激光器对粉末材料(塑料粉、陶瓷与粘结剂的混合粉、金属与粘结剂的混合粉等)进行选择性烧结,是一种由离散点一层层对集成三维实体的工艺方法。

在开始加工之前,先将充有氮气的工作室升温,并保持在粉末的熔点一下。

成型时,送料筒上升,铺粉滚筒移动,先在工作平台上铺一层粉末材料,然后激光束在计算机控制下按照截面轮廓对实心部分所在的粉末进行烧结,使粉末溶化继而形成一层固体轮廓。

第一层烧结完成后,工作台下降一截面层的高度,在铺上一层粉末,进行下一层烧结,如此循环,形成三维的原型零件。

最后经过5-10小时冷却,即可从粉末缸中取出零件。

未经烧结的粉末能承托正在烧结的工件,当烧结工序完成后,取出零件。

粉末材料选择性烧结工艺适合成型中小件,能直接的到塑料、陶瓷或金属零件,零件的翘曲变形比液态光敏树脂选择性固化工艺要小。

但这种工艺仍需对整个截面进行扫描和烧结,加上工作室需要升温和冷却,成型时间较长。

此外,由于受到粉末颗粒大小及激光点的限制,零件的表面一般呈多孔性。

在烧结陶瓷、金属与粘结剂的混合粉并得到原

型零件后,须将它置于加热炉中,烧掉其中的粘结剂,并在孔隙中渗入填充物,其后处理复杂。

粉末材料选择性烧结快速原型工艺适合于产品设计的可视化表现和制作功能测试零件。

由于它可采用各种不同成分的金属粉末进行烧结、进行渗铜等后处理,因而其制成的产品可具有与金属零件相近的机械性能,故可用于制作EDM电极、直接制造金属模以及进行小批量零件生产。

SLS快速原型技术的优点是:

1、与其他工艺相比,能生产最硬的模具。

2、可以采用多种原料,例如绝大多数工程用塑料、蜡、金属、陶瓷等。

3、零件的构建时间短,可达到1in/h高度。

4、无需对零件进行后矫正。

5、无需设计和构造支撑。

选择性烧结的最大优点是可选用多种材料,适合不同的用途、所制作的原型产品具有较高的硬度,可进行功能试验。

SLS快速原型技术缺点是:

1、在加工前,要花近2小时的时间将粉末加热到熔点以下,当零件构建之后,还要花5-10小时冷却,然后才能将零件从粉末缸中取出。

2、表面的粗糙度收粉末颗粒大小及激光点的限制。

3、零件的表面一般是多孔性的,为了使表面光滑必须进行后处理。

4、需要对加工室不断充氮气以确保烧结过程的安全性,加工的成本高。

5、该工艺产生有毒气体,污染环境。

LOM

箔材叠层实体制作(LaminatedObjectManufacturing)快速原型技术是薄片材料叠加工艺,简称LOM。

箔材叠层实体制作是根据三维CAD模型每个截面的轮廓线,在计算机控制下,发出控制激光切割系统的指令,使切割头作X和Y方向的移动。

供料机构将地面涂有热溶胶的箔材(如涂覆纸、涂覆陶瓷箔、金属箔、塑料箔材)一段段的送至工作台的上方。

激光切割系统按照计算机提取的横截面轮廓用二氧化碳激光束对箔材沿轮廓线将工作台上的纸割出轮廓线,并将纸的无轮廓区切割成小碎片。

然后,由热压机构将一层层纸压紧并粘合在一起。

可升降工作台支撑正在成型的工件,并在每层成型之后,降低一个纸厚,以便送进、粘合和切割新的一层纸。

最后形成由许多小废料块包围的三维原型零件。

然后取出,将多余的废料小块剔除,最终获得三维产品。

叠层实体制作快速原型工艺适合制作大中型原型件,翘曲变形较小,尺寸精度较高,成型时间较短,激光器使用寿命长,制成件有良好的机械性能,适合于产品设计的概念建模和功能性测试零件。

且由于制成的零件具有木质属性,特别适合于直接制作砂型铸造模。

LOM快速原型技术的优点是:

1、由于只需要使激光束沿着物体的轮廓进行切割,无需扫描整个断面,所以这是一个高速的快速原型工艺。

零件体积越大,效率越高。

2、加工后零件可以直接使用,无需进行后矫正。

3、无需设计和构建支撑结构。

4、易于使用,无环境污染。

LOM快速原型技术的缺点是:

1、可实际应用的原材料种类较少,尽管可选用若干原材料,例如纸、塑料、陶土以及合成材料,但目前常用的只是纸,其他箔材商在研制开发中。

2、纸制零件很容易吸潮,必须立即进行后处理、上漆。

3、难以构建精细形状的零件,即仅限于结构简单的零件。

4、由于难以(虽然并非不可能)去除里面的废料,该工艺不宜构建内部结构复杂的零件。

当加工室的温度过高时常有火灾发生。