含硅低碳贝氏体钢冷却速度与组织的关系

- 格式:pdf

- 大小:519.37 KB

- 文档页数:4

共析钢的c曲线和冷却过程指出各点处的组织钢的C曲线是描述钢在冷却过程中的硬度变化曲线,也是评价钢的淬透性能的重要指标之一。

冷却过程是指将高温钢材迅速冷却至室温的过程,这个过程会导致钢材的微观组织发生明显的变化。

下面我们将分别讨论钢的C曲线和冷却过程的各个阶段以及各点处的组织。

钢的C曲线是通过在冷却过程中对不同硬度的试样进行淬透试验,得到试样的硬度与淬透时间的关系曲线。

C曲线通常呈现出一个类似S形的曲线,如下图所示:[图片]在C曲线的最左侧,即淬火刚过程中,试样的硬度较低,这是因为冷却速度非常快,导致组织中的碳元素没有足够的时间扩散,形成了细小而分散的马氏体结构,马氏体的硬度较低。

此时的硬度主要由马氏体的体积分数决定,而马氏体的体积分数与碳的含量有关。

接下来是C曲线的陡峭部分,即最大淬透硬度,此时试样的硬度最高。

这是因为随着冷却时间的延长,马氏体逐渐增多,并出现了更多的残余奥氏体。

而奥氏体的硬度较低,所以整个试样的硬度会下降。

此时的硬度是由马氏体和残余奥氏体的体积分数共同决定的。

在C曲线的右侧,即逆硬度过程中,试样的硬度会再次上升。

这是因为冷却时间更长,奥氏体开始分解,转变为更硬的贝氏体和余量奥氏体。

贝氏体的形成速度较慢,而冷却时间增长正好有利于贝氏体的形成。

在逆硬度过程中,试样中贝氏体和余量奥氏体的体积分数会不断增加,从而提高试样的硬度。

在冷却过程中,钢的组织也会发生明显的变化。

在淬火刚过程中,钢材的组织主要由马氏体组成,因为冷却速度很快,没有足够的时间让碳元素扩散,导致马氏体形成。

马氏体的形态取决于钢的成分和冷却速度,常见的有板状马氏体、针状马氏体和高碳马氏体等。

随着冷却时间的延长,奥氏体逐渐出现并与马氏体共存。

奥氏体的形态也受到冷却速度的影响,常见的有等轴奥氏体、层状奥氏体和颗粒状奥氏体等。

奥氏体是面心立方结构,硬度较低,常常被认为是“软”组织。

然而,奥氏体的稳定性较好,能够长时间保持其形态而不发生相变。

实验三碳钢的热处理工艺对组织与性能的影响一、实验目的1.了解碳钢热处理工艺操作。

2.学会使用洛氏硬度计测量材料的硬度性能值。

3.掌握热处理后钢的金相组织分析。

4.For personal use only in study and research; not for commercial use5.6.探讨淬火温度、淬火冷却速度、回火温度对45和T12钢的组织和性能(硬度)的影响。

7.巩固课堂教学所学相关知识,体会材料的成分-工艺-组织-性能之间关系。

二、实验内容1.45和T12钢试样淬火、回火操作,用洛氏硬度计测定试样热处理前后的硬度。

工艺规范见表6—1。

2.制备并观察标6—2所列样品的显微组织。

3.观察幻灯片或金相图册,熟悉钢热处理后的典型组织:上贝氏体、下贝氏体、片状马氏体、条状马氏体、回火马氏体等的金相特征。

三、概述1.淬火、回火工艺参数的确定。

Fe—Fe3C状态图和C—曲线是制定碳钢热处理工艺的重要依据。

热处理工艺参数主要包括加热温度,保温时间和冷却速度。

(1)加热温度的确定淬火加热温度决定钢的临界点,亚共析钢,适宜的淬火温度为A c3以上30~50℃,淬火后的组织为均匀而细小的马氏体。

如果加热温度不足(<A c3),淬火组织中仍保留一部分原始组织的铁素体,造成淬火硬度不足。

过共析钢,适宜的淬火温度为A c1以上30~50℃,淬火后的组织为马氏体十二次渗碳体(分布在马氏体基体内成颗粒状)。

二次渗碳体的颗粒存在,会明显增高钢的耐磨性。

而且加热温度较A cm低,这样可以保证马氏体针叶较细,从而减低脆性。

回火温度,均在A c1以下,其具体温度根据最终要求的性能(通常根据硬度要求)而定。

(2)加热,保温时间的确定加热、保温的目的是为了使零件内外达到所要求的加热温度,完成应有的组织转变。

加热、保温时间主要决定于零件的尺寸、形状、钢的成分、原始组织状态、加热介质、零件的装炉方式和装炉量以及加热温度等。

钢的热处理及其对组织和性能的影响一、实验目的1.熟悉钢的几种基本热处理操作(退火、正火、淬火及回火);2.研究加热温度、冷却速度及回火温度等主要因素对碳钢热处理后性能的影响;3.观察和研究碳素钢经不同形式热处理后显微组织的特点;4.了解材料硬度的测定方法,学会正确使用硬度计。

二、实验概述钢的热处理就是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织,从而获得所需要的物理、化学、机械和工艺性能的一种操作。

普通热处理的基本操作有退火、正火、淬火、回火等。

加热温度、保温时间和冷却方式是热处理最重要的三个基本工艺因素。

正确合理选择这三者的工艺规范,是热处理质量的基本保证。

1.加热温度选择(1)退火加热温度一般亚共析钢加热至A C3+(20~30)℃(完全退火);共析钢和过共析钢加热至A C1+(20~30)℃(球化退火),目的是得到球化体组织,降低硬度,改善高碳钢的切削性能,同时为最终热处理做好组织准备。

(2)正火加热温度一般亚共析钢加热至A C3+(30~50)℃;过共析钢加热至A Cm+(30~50)℃,即加热到奥氏体单相区。

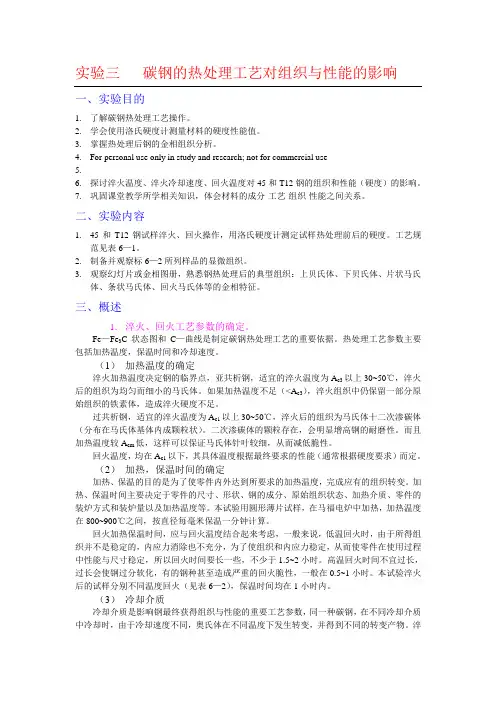

退火和正火加热温度范围选择见图3-1。

图1 退火和正火的加热温度范围图2 淬火的加热温度范围(3)淬火加热温度一般亚共析钢加热至A C3+(30~50)℃;共析钢和过共析钢则加热至A C1+(30~50)℃,加热温度范围选择见图3-2。

淬火按加热温度可分为两种:加热温度高于A C3时的淬火为完全淬火;加热温度在A C1和A C3(亚共析钢)或A C1和A CCm(过共析钢)之间是不完全淬火。

在完全淬火时,钢的淬火组织主要是由马氏体组成;在不完全淬火时亚共析钢得到马氏体和铁素体组成的组织,过共析钢得到马氏体和渗碳体的组织。

亚共析钢用不完全淬火是不正常的,因为这样不能达到最高硬度。

而过共析钢采用不完全淬火则是正常的,这样可使钢获得最高的硬度和耐磨性。

在适宜的加热温度下,淬火后得到的马氏体呈细小的针状;若加热温度过高,其形成粗针状马氏体,使材料变脆甚至可能在钢中出现裂纹。

钢的热处理一、选择题1.加热是钢进行热处理的第一步,其目的是使钢获得(B )。

A.均匀的基体组织 B.均匀的A体组织 C.均匀的P体组织 D.均匀的M体组织2.下列温度属于钢的高、中、低温回火温度范围的分别为(A )(D )(B )。

A.500℃ B.200℃ C.400℃ D.350℃3.碳钢的淬火工艺是将其工件加热到一定温度,保温一段时间,然后采用的冷却方式是(D )。

A.随炉冷却 B.在风中冷却 C.在空气中冷却 D.在水中冷却4.正火是将工件加热到一定温度,保温一段时间,然后采用的冷却方式是(C )。

A.随炉冷却 B.在油中冷却 C.在空气中冷却 D.在水中冷却5.完全退火主要用于(A )。

A.亚共析钢 B.共析钢 C.过共析钢 D.所有钢种6.共析钢在奥氏体的连续冷却转变产物中,不可能出现的组织是( C)。

A.P B.S C.B D.M7.退火是将工件加热到一定温度,保温一段时间,然后采用的冷却方式是(A )。

A.随炉冷却 B.在油中冷却 C.在空气中冷却 D.在水中冷却二、是非题1. 完全退火是将工件加热到Acm以上30~50℃,保温一定的时间后,随炉缓慢冷却的一种热处理工艺。

√2. 合金元素溶于奥氏体后,均能增加过冷奥氏体的稳定性。

×3. 渗氮处理是将活性氮原子渗入工件表层,然后再进行淬火和低温回火的一种热处理方法。

×4. 马氏体转变温度区的位置主要与钢的化学成分有关,而与冷却速度无关。

×三、填空题1. 共析钢中奥氏体形成的四个阶段是:(奥氏体晶核形成),(奥氏体晶核长大),残余Fe3C溶解,奥氏体均匀化。

2. 化学热处理的基本过程,均由以下三个阶段组成,即(介质分解),(工件表面的吸收),活性原子继续向工件内部扩散。

3. 马氏体是碳在(α-Fe)中的(过饱和溶液)组织。

4. 在钢的热处理中,奥氏体的形成过程是由(加热)和(保温)两个基本过程来完成的。

是非题 1.1 金属材料的工艺性能是指:为保证构件能正常工作所用的金属材料应具备的性能。

(X ) 1.2 金属材料工艺性能包括力学性能、物理性能和化学性能等。

(X )1.3 金属材料受外力作用屈服变形时,内部晶格发生滑移,滑移线大致与受力方向平行。

(X ) 1.4 材料强度越高,其塑性就越好。

(X ) 1.5 金属的强度是指金属抵抗断裂的能力。

(O ) 1.6 一般来说,钢材硬度越高,其强度也就越高。

(O )1.7 洛氏硬度方法的特点是压痕很小,可用来测定焊缝、熔合线和热影响区的硬度。

(X ) 1.8 冲击韧性AK 越高的材料,抗拉强度值b 也越高。

(X ) 1.9冲击韧性高的材料一般都有较好的塑性。

(O )1.10 韧性高的材料,其冲击韧性必然也高。

(X )1.11 一般说来,塑性指标较高的材料制成的元件比脆性材料制成的元件有更大的安全性。

(O )1.12 承压类特种设备的冲击试验的试样缺口规定采用V 型缺口而不用U 型缺口,是因为前者容易加工,且试验值稳定。

(X ) 一般说来,焊接接头咬边缺陷引起的应力集中,比气孔缺陷严重得多。

(O )材料屈强比越高,对应力集中就越敏感。

(O )材料的断裂韧度值KIC 不仅取决于材料的成分、内部组织和结构,也与裂纹的大小、形状和外加应力有关。

如果环境条件不利或使用条件不当,塑性材料也可能变为脆性材料。

( 只要容器和管道的使用温度高一200C,就不会发生低温脆断。

( 发生热脆的钢材,其金相组织没有明显变化。

(低合金钢比碳钢的热脆倾向大。

(一般说来,钢材的强度越高,对氢脆越敏感。

(O )由于承压类设备的筒体与封头连接焊缝结构不连续,该部分会出现较大的峰值应力。

(X )应力集中的严重程度与缺口大小和根部形状有关,缺口根部曲率半径越大,应力集中系数就越大 (X )如果承压类设备的筒体不直,则在承压筒壁不仅承受薄膜应力,在不直处还会出现附加弯曲应力(O )1.24如果承压类设备的筒体不圆,则在承压筒壁不仅承受薄膜应力,在不圆处还会出现附加弯曲应力 (O)1.25 存在于锅炉和压力容器内部的压力是导致产生拉应力的主要原因。

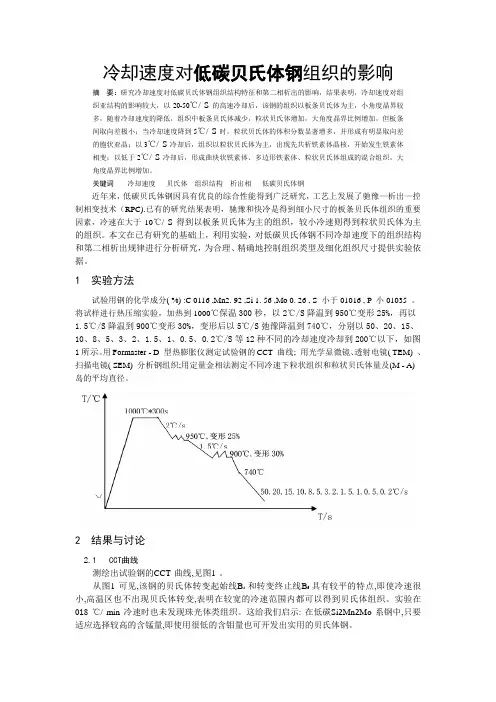

冷却速度对低碳贝氏体钢组织的影响摘要:研究冷却速度对低碳贝氏体钢组织结构特征和第二相析出的影响,结果表明,冷却速度对组织亚结构的影响较大,以20-50℃/ S的高速冷却后,该钢的组织以板条贝氏体为主,小角度晶界较多,随着冷却速度的降低,组织中板条贝氏体减少,粒状贝氏体增加,大角度晶界比例增加,但板条间取向差极小;当冷却速度降到5℃/ S时,粒状贝氏体的体积分数显著增多,并形成有明显取向差的胞状亚晶;以3℃/ S冷却后,组织以粒状贝氏体为主,出现先共析铁素体晶核,开始发生铁素体相变;以低于2℃/ S冷却后,形成曲块状铁素体、多边形铁素体、粒状贝氏体组成的混合组织,大角度晶界比例增加。

关键词冷却速度贝氏体组织结构析出相低碳贝氏体钢近年来,低碳贝氏体钢因具有优良的综合性能得到广泛研究,工艺上发展了驰豫—析出—控制相变技术(RPC).已有的研究结果表明,驰豫和快冷是得到细小尺寸的板条贝氏体组织的重要因素,冷速在大于10℃/ S得到以板条贝氏体为主的组织,较小冷速则得到粒状贝氏体为主的组织。

本文在已有研究的基础上,利用实验,对低碳贝氏体钢不同冷却速度下的组织结构和第二相析出规律进行分析研究,为合理、精确地控制组织类型及细化组织尺寸提供实验依据。

1 实验方法试验用钢的化学成分( %) :C 0116 ,Mn2. 92 ,Si 1. 56 ,Mo 0. 26 , S 小于01016 , P 小01035 。

将试样进行热压缩实验,加热到1000℃保温300秒,以2℃/S降温到950℃变形25%,再以1.5℃/S降温到900℃变形30%,变形后以5℃/S弛豫降温到740℃,分别以50、20、15、10、8、5、3、2、1.5、1、0.5、0.2℃/S等12种不同的冷却速度冷却到200℃以下,如图1所示。

用Formaster - D 型热膨胀仪测定试验钢的CCT 曲线; 用光学显微镜、透射电镜( TEM) 、扫描电镜( SEM) 分析钢组织;用定量金相法测定不同冷速下粒状组织和粒状贝氏体量及(M - A) 岛的平均直径。

连续冷却过程中低碳贝氏体钢的晶界化学连续冷却作用于低碳贝氏体钢是时间和温度因素的协同作用,它将由变质转变和凝固变质的过程组成.变质转变指的是晶内和晶间构型复杂的变化,其是由晶界化学控制的.对于低碳贝氏体钢,其可依照Fe-C系统图中低碳钢固溶体线来预测其变质特性,整个变质过程伴随着晶界化学的变化,这是预测变质特性必不可少的因素.晶界化学是研究低碳钢变质机理及应用研究的一个重要环节,可以根据晶界化学分析变质机理,从而总结变质特性;从而可以指导工程设计及拉伸处理的理论与实践.对于低碳贝氏体钢,连续冷却过程中晶界化学的变化是由变质转变引起的.变质转变本质上是物理化学反应过程;其包括固溶体内部拉伸、晶内构型复杂化和晶界形成等.这里的晶界是指变质后晶粒之间的邻近团体.在连续冷却过程中,晶界结构会发生变化,从而影响物理性能.因此,通过晶界化学和变质特性的研究可以得到晶界结构的变化趋势.变质机理过程中,当晶粒增大到一定程度时,埋点回溶可以从晶界的结构上推断出来.并且,未发生埋点回溶的谷胱甘肽要求晶界构成元素足够充分.另外,埋点回溶也在变质机理上有一定功能.一方面,埋点回溶发生时,碳元素从晶粒内部低等熔点元素矿物质向晶界内部移动;另一方面,埋点回溶后的晶界构成会发生变化,从而影响变质的性能.另外,低碳钢中晶界化学还可以用于研究有关低碳钢变质强度和韧性的关系,激光采样涡轮热模拟试验有助于发现晶界化学与变质强度和韧性关系之间的关系.在激光采样涡轮热模拟试验中,模拟变质转变情况,研究最佳温度和变质强度和韧性之间的关系,这需要根据变质机理和晶界化学的变化。

综上所述,低碳贝氏体钢的晶界化学是变质机理的关键因素,晶界的结构会发生变化从而影响物理性能.同时,晶界化学与变质特性也会有相关性,其可以指导工程设计及金属拉伸工艺的理论与实践.因此,晶界化学是连续冷却过程中低碳贝氏体钢变质特性研究的重要因素,具有重要的理论意义和现实意义.。

贝氏体钢:第一部分摘要:在板条状铁素体和渗碳体细团聚体的形成的区域,,具有一定的高温反应,其中涉及铁素体和珠光体以及一些特色的马氏体反应性能。

在埃德加贝恩与达文波特首次在他们的先锋系统中研究奥氏体的等温分解后,贝氏体就成为了这个中间组织的通用术语。

贝氏体也经常出现在热处理后冷却速度太快来不及形成珠光体但是又没有快到形成马氏体的这个阶段。

贝氏体转变的相变温度更低。

两种主要形式可确定为:上贝氏体和下贝氏体。

贝氏体反应对于共析钢,我们可以通过TTT图可知,实际上珠光体的反应本质是在一个发生在550 C和720 C之间的高温反应过程,而马氏体的形成是一个温度较低的反应过程,这久说明了,在一个相当广泛的温度范围内,通常在250-550°C之间,既不会产生珠光体又不会产生马氏体。

就是在该地区板条状铁素体和渗碳体细团聚体形成,这是具有一定的高温反应,它们涉及铁素体和珠光体以及一些特色的马氏体反应性能。

在埃德加贝恩与达文波特首次在他们的先锋系统中研究奥氏体的等温分解后,贝氏体就成为了这个中间组织的通用术语。

贝氏体也经常出现在热处理后冷却速度太快来不及形成珠光体但是又没有快到形成马氏体的这个阶段。

贝氏体转变的相变温度更低。

两种主要形式可确定为:上贝氏体和下贝氏体。

上贝氏体形态和结晶学上贝氏体的的形态(温度范围550-400°C)有些类似于魏氏组织铁素体,它是从碳化物内中析出的游离铁素体。

两个表面的光学显微镜明显地表明,上贝氏体铁素体部分是由一些薄而平行的板条群构成并具有明确的晶体特征.正如魏氏组织铁素体一样,贝氏体铁素体具有原奥氏体的Kurdjumov-Sachs 取向关系(即奥氏体与马氏体间的密排面平行,密排方向也平行),但是这种关系不能明确说明转变温度将会降低。

一个被广泛接受的观点是, 上贝氏体的晶体结构与低碳板条马氏体的晶体结构非常相似。

然而经过对于晶体结构的更为详细的研究,发现这两者之间存在着明显的差别,上贝氏体铁素体的形成不能由马氏体晶体学理论方面的知识来解释。

2.奥氏体的形成

钢在加热时的组织转变,主要包括奥氏体的形成和晶粒长大两个过程。

物元素(如铌、钒、钛等),会形成难熔的碳化物和氮化物颗粒,弥散分布于奥氏体晶界上,阻碍奥氏体晶粒的长大。

因此,大多数合金钢、本质细晶粒钢加热时奥氏体的晶粒一般较细。

原始组织:钢的原始晶粒越细,热处理加热后的奥氏体的晶粒越细。

二、钢在冷却时的组织转变

冷却方式是决定热处理组织和性能的主要因素。

热处理冷却方式分为等温冷却和连续冷却。

等温转变产物及性能:用等温转变图可分析钢在A

线以下不同温度进行等温转变

1

所获的产物。

根据等温温度不同,其转变产物有珠光体型和贝氏体型两种。

~550℃ ,获片状珠光体型(F+P)组织。

[ 高温转变]:转变温度范围为A

1

依转变温度由高到低,转变产物分别为珠光体、索氏体、托氏体,片层间距由粗到细。

其力学性能与片层间距大小有关,片层间距越小,则塑性变形抗力越大,强度

炉冷V

:比较缓慢,相当于随炉冷却(退火的冷却方式),它分别与C曲线的

1

转变开始和转变终了线相交于1、2点,这两点位于C曲线上部珠光体转变区域,估计它的转变产物为珠光体,硬度170~220HBS。

空冷V

:相当于在空气中冷却(正火的冷却方式),它分别与C曲线的转变开

2

始线和转变终了线相交于3、4点,位于C曲线珠光体转变区域中下部分,故可判断。

Ξ

含硅低碳贝氏体钢冷却速度与组织的关系

南昌航空工业学院 周贤良 华小珍

摘 要: 研究了低碳含硅贝氏体钢冷却速度对组织的影响。

实验发现,在贝氏体中温区可分别转变为粒状贝氏体、粒状组织、混合组织。

粒状贝氏体与粒状组织中都存在(M-A)岛。

随冷速增加,岛的平均直径减小,岛的形状由颗粒状向条状、甚至膜状转变。

关 键 词: 粒状贝氏体 粒状组织 冷却速度

钢中粒状贝氏体形态、形成条件、转变机理及其力学性能的研究虽近30年,但至今无统一认识。

近些年发现主要有两种不同的组织。

一种是(M-A)岛无规则地分布在块状铁素体基体上,称为粒状组织;另一种是(M -A)岛有序分布于板条铁素体间,称为粒状贝氏体。

这两种组织的力学性能有很大差距[1,2]。

本文探讨了冷却速度对Si2Mn2Mo 系低碳贝氏体钢组织形态的影响。

1 试验方法

试验用钢的化学成分(%):C0116,Mn 2.92,Si1.56,Mo0.26,S小于01016,P小于01035。

用Formaster-D型热膨胀仪测定试验钢的CCT曲线;用光学显微镜、透射电镜(TEM)、扫描电镜(SEM)分析钢组织;用定量金相法测定不同冷速下粒状组织和粒状贝氏体量及(M-A)岛的平均直径。

2 结果与讨论

211 CCT曲线

测绘出试验钢的CCT曲线,见图1。

从图1可见,该钢的贝氏体转变起始线B s和转变终止线B f具有较平的特点,即使冷速很小,高温区也不出现贝氏体转变,表明在较宽的冷速范围内都可以得到贝氏体组织。

实验在018℃/min冷速时也未发现珠光体类组织。

这给我们启示:在低碳Si2Mn2Mo系钢中,只要适应选择较高的含锰量,即使用很低的含钼量也可开发出实用的贝氏体钢。

图1 试验钢的CCT曲线

212 显微组织

试验钢按图1所示的各种冷速处理后,其组织见图2。

由图2可知,当冷速大于贝氏体转变临

第18卷第2期 1998年4月 江 西 冶 金

J IAN GXI METALLUR GY

Vol.18,No.4

April 1998

Ξ收稿日期:1998208227

界冷速时,组织中主要是板条马氏体(图

2a );当冷速小于贝氏体转变临界冷速时,主要为粒状贝氏体和粒状组织的混合组织,并且随冷速的增大,粒状组织减少,粒状贝氏体增多(图2c ,2d ),粒状贝氏体量和冷速呈线性关系(图3);当冷速为018℃/min 时,基本上均为粒状组织(图2e );而冷速156℃/min 时,几乎全部为粒状贝氏体(图2b )。

a

2680℃/min b 156℃/min c 85℃/min

d 35℃/min

e 0.8℃/min

图2 试验钢不同冷速下形成的组织,×800

图4为粒状贝氏体和粒状组织的透射电

镜图像。

经选区衍射后可知,两种组织中的岛都由马氏体和奥氏体组成,未发现其他组织,故一般称之为(M -A )岛。

从图4可见,粒状贝氏体由板条铁素体及其间分布有序的(M -A )岛组成,岛的尺寸较小,多呈条状分布,铁素体板条含有较高的位错密度;粒状组织由块状铁素体基体上分布无序的(

M -A )岛组成,岛的尺寸较大,多呈等轴状,而且块状铁素体基体的位错密度较低。

由此可知,在试验钢的中温区存在完全不同的两类组织,应该加以区分。

图3 粒状贝氏体量随冷速的变化

・41・江 西 冶 金 1998年4月

213 冷速对(M -A )岛的影响 为了显示(M -A )岛的形貌随冷速的变

化,采用扫描电镜进行分析,见图5。

a 粒状贝氏体

b 粒状组织

图

4 TEM 像,×30000

a

156℃/min b 85℃/min

c 35℃/min

d 018℃/min

图5 不同冷却速度下的SEM 像,×4000

从图5可以看出,随着冷速的增大,(M -A )岛由颗粒状(小块状)逐渐地转变为条状,甚至转变为膜状。

定量金相分析结果表明,随着冷速的增大,(M -A )岛的平均直径逐渐减小(图6)。

3 结论

(1

)Si 2Mn 2Mo 系低碳贝氏体钢连续冷却时可形成粒状贝氏体、粒状组织及其混合

图6 (M -A)岛平均直径随冷速的变化

・

51・第18卷第2期 周贤良等:含硅低碳贝氏体钢冷却速度与组织的关系

组织。

粒状贝氏体和粒状组织是两类不同的组织。

(2)随着冷速增大,试验钢组织中的(M -A)岛平均直径减小,形状由颗粒状向条状转变。

通过控制冷却速度可以获取不同的组织。

参 考 文 献

1 许念坎等.粒状贝氏体转变的表面浮凸效应和组织分析.理化检验(物理分册),1983;(4):2

2 郭新成.钢中的粒状贝氏体.金属热处理,1983;(2):1

(上接第5页)

率、慢风率从1~9月的6.18%,18.04%骤降至10月的1.44%,6.40%,11月进一步降至1.10%,0.90%,保障了高炉顺行。

萍钢302号高炉1997年1~11月主要经济技术指标见表2。

表2 302号高炉1997年主要经济技术指标

时 间1~9月10月11月

利用系数,t/(m3・d) 1.50011820 2.027入炉焦比,kg/t648549537

治炼强度,t/(m3・d)019780.991 1.100风量,m3/min709741815

喷煤比,kg/t456166

平均风温,℃973992984

休风率,%611811441110

慢风率,%1810461400190

平均风压,kPa136150154

炉顶压力,kPa454650

煤气含CO2,%12.413.013.5

入炉矿品位,%511315311153123焦炭负荷,t/t218723*********生铁含Si,%112401910151

炼钢铁比率,%6318585167100

生铁含S,%010330104101045坐料次数,次211614

塌料次数,次131811

炉渣碱度,R2112051117711242炉渣(MgO),%819291289122

矿石批重,t310641636167

熟料率,%811678411787163生铁合格率,%991851001005 结束语

萍钢高炉生产在1997年10月取得突破,11月高炉利用系数接近210t/(m3・d),主要采取了如下措施:

(1)重视精料工作,把好原燃料入厂关,改善烧结矿和焦炭质量,提高入炉矿综合品位及熟料率,抓好槽下筛分工作,减少入炉粉末。

(2)转变观念,强化管理,深化改革。

靠严格管理保证技术措施到位,靠严格管理创出效益。

(3)采用合理的高炉操作制度。

根据高炉炉况,降低铁水[Si]含量,缩小[Si]偏差;采用全风作业,增加鼓风动能;扩大矿批,改善煤气利用,保证炉况稳定顺行。

(4)加强设备维护,减少设备故障,精心指挥,精心操作,减少炉内炉外事故,大幅度降低了休风率和慢风率。

今后,仍要加强管理,深化改革,严格执行技术规程,改进操作,使全厂高炉利用系数达到2.0t/(m3・d)以上,各项技术经济指标再上新台阶。

・

6

1

・江 西 冶 金 1998年4月。